Классификация калибров

Калибры – средства измерительного контроля, предназначенные для проверки соответствия действительных размеров, формы и расположения поверхностей деталей заданным требованиям.

Калибры применяют для контроля деталей в массовом и серийном производствах.

Нормальный калибр – однозначная мера, которая воспроизводит среднее значение (значение середины поля допуска) контролируемого размера. При использовании нормального калибра о годности детали судят, например, по зазорам между поверхностями детали и калибра, либо по «плотности» возникающего сопряжения между контролируемой деталью и нормальным калибром.

Предельный калибр – мера или комплект мер обеспечивающие контроль геометрических параметров деталей по наибольшему и наименьшему предельным значениям. Изготавливают предельные калибры для проверки размеров гладких цилиндрических и конических поверхностей, глубины и высоты уступов, параметров резьбовых и шлицевых поверхностей деталей. Изготавливают также калибры для контроля расположения поверхностей деталей, нормированных позиционными допусками, допусками соосности и др.

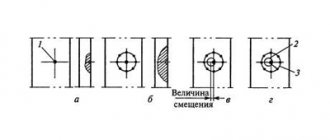

При контроле предельными калибрами деталь считается годной, если проходной калибр под действием силы тяжести проходит, а непроходной калибр не проходит через контролируемый элемент детали.

По технологическому назначению калибры делятся на рабочие калибры, используемые для контроля изделий в процессе изготовления и приемки готовых изделий и контрольные калибры (контркалибры) для проверки рабочих калибров.

По числу контролируемых элементов различают комплексные калибры, контролирующие одновременно несколько элементов изделия (например, резьбовой проходной калибр) и простые (элементные) калибры, проверяющие один элемент (размер) изделия.

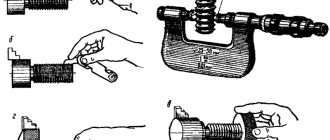

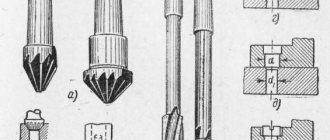

По характеру контакта с изделием различают калибры с поверхностным контактом (пробка), с линейным контактом (скоба) и точечным контактом (нутромер).

По конструктивным признакам различают калибры однопредельные с раздельным выполнением проходного и непроходного калибров, двухпредельные (односторонние и двухсторонние), представляющие конструктивное объединение проходного и непроходного калибров.

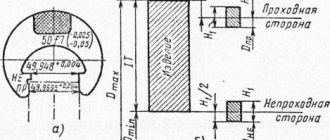

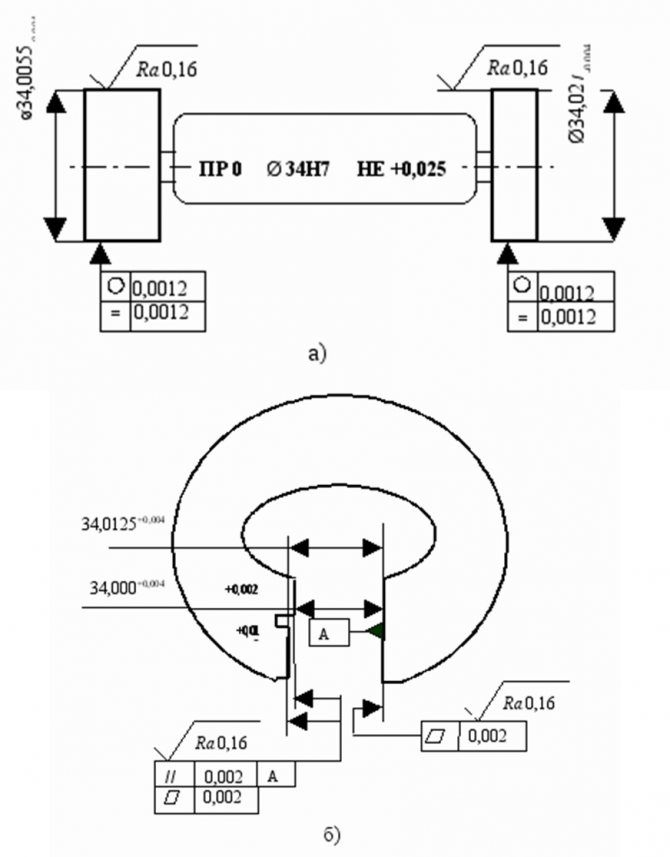

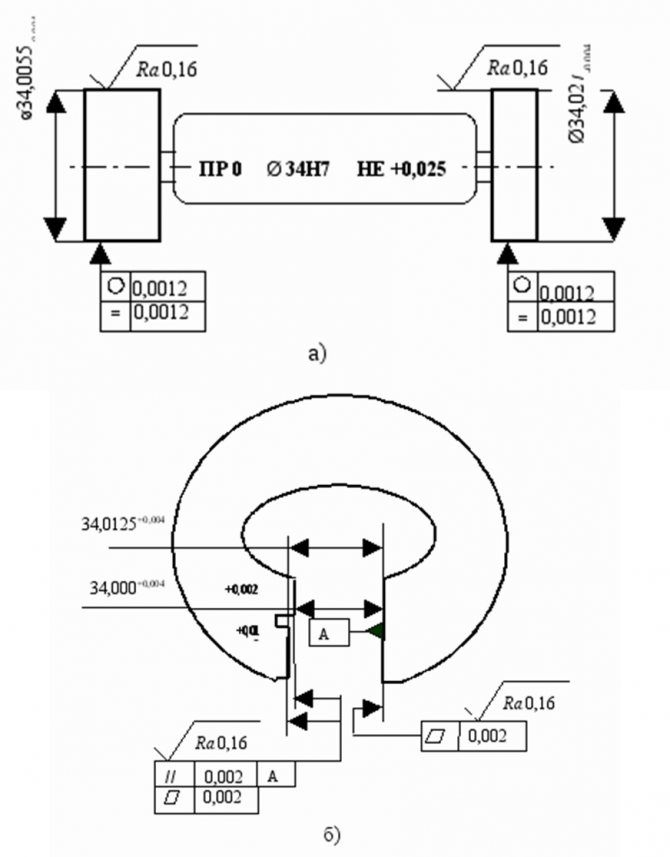

Проходной калибр (ПР), номинальный размер которого равен наибольшему предельному размеру вала или наименьшему предельному размеру отверстия;

Непроходной калибр (НЕ), номинальный размер которого равен наименьшему предельному размеру вала или наибольшему предельному размеру отверстия.

Калибры для контроля отверстий и валов небольшого диаметра

Калибры для контроля конусов

Калибры для контроля резьбы

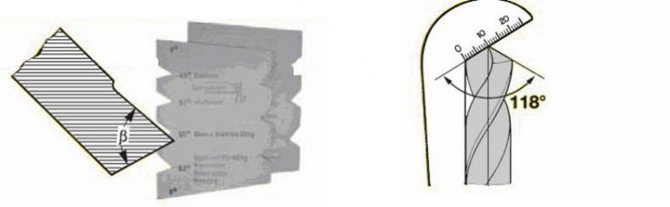

Шаблоны

В основу конструирования гладких калибров положен принцип Тайлора или принцип подобия, согласно которому проходные калибры должны являться прототипом сопрягаемой детали и контролировать в комплексе все виды погрешностей данной поверхности (проверка диаметра и погрешности формы, включая отклонения от прямолинейности оси отверстий).

Это обеспечивает собираемость соединения. Непроходные калибры должны обеспечивать поэлементный контроль (контроль собственно размеров), следовательно, контакт между рабочими поверхностями калибров и контролируемой поверхностью должен быть точечным.

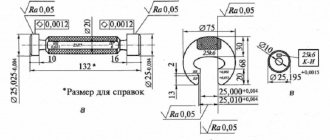

Полностью отвечающий принципу Тейлора рабочий калибр для контроля отверстия должен иметь проходную сторону в виде цилиндра с длиной, равной длине сопряжения или контролируемой поверхности (полная пробка), и непроходную сторону в виде неполной пробки в виде стержня со сферическими наконечниками. Рабочий калибр для контроля вала должен иметь проходную сторону в виде кольца с длиной, равной длине сопряжения или контролируемой поверхности, и непроходную сторону в виде скобы с ножевыми поверхностями.

Основные требования, предъявляемые к калибрам:

- точность изготовления;

- высокая жёсткость при малом весе;

- износоустойчивость;

- производительность и удобство контроля;

- постоянство рабочих размеров во времени;

- коррозийная стойкость.

Комплексные калибры

Когда требуется установить, не выходят ли действительные отклонения от соосности из заданных пределов, используют комплексные калибры. Подобный калибр для контроля соосности двухступенчатого отверстия представляет собою двухступенчатую пробку. Если он входит в отверстия проверяемой детали, то это свидетельствует о ее годности. Комплексные калибры для контроля соосности наружных цилиндрических поверхностей применяют реже.

Отклонение от соосности отверстий измеряют также с помощью приборов, которые устанавливают в проверяемые отверстия и проворачивают в них на полный оборот. Отклонения от соосности определяют по отсчетному устройству прибора. С их помощью измеряют соосность отверстий диаметром 65—320 мм и длиною 20—300 мм с вертикальным и горизонтальным расположением отверстий, пределы измерения отклонений от соосности 5—100 мкм; погрешности приборов ±1—±4 мкм. Выпускают оптические и другие приборы для измерения отклонений от соосности отверстий.

Комплексные калибры применяют для контроля, например: расстояния L между осями отверстий детали 1 калибром 2 с одной выдвижной пробкой 3 (рис. 47,а); расстояния В между торцом детали 4 и осью отверстия калибром 5 (рис. 47,6); отклонений от симметричности наружных А и внутренних В поверхностей детали 7 калибром 6 (рис. 47,в). Во всех трех случаях годность детали определяется по вхождению в нее комплексного калибра. Такие калибры называются однопредельными. Размеры калибров рассчитывают с учетом допускаемых отклонений на проверяемые элементы расположения поверхностей и допусков на размеры, ограничивающие этй поверхности. Реже вместо однопредельных применяют двухпредельные осевые калибры, имеющие проходную и непроходную стороны.

Рис. 47, Схемы измерений отклонений расположения поверхности с помощью комплексных калибров

Для определения действительных отклонений расположения поверхностей в производственных условиях применяют и другие измерительные средства. Например, для измерений отклонений от симметричности двух диаметрально противоположных лысок А и В относительно оси цилиндрической детали используют схему, показанную на рис. 48, а. Измеряемую деталь 1 устанавливают базовой поверхностью на призму (или в центрах) и с помощью измерительной головки 2 снимают показания, определяющие размеры а и b расположения лысок относительно оси детали. Отклонение от симметричности равно половине разности показаний измерительной головки.

На рис. 48,6 приведена схема определения расстояния I между осями отверстий в детали 3 с помощью контрольных пробок или клиньев 4.

По этой схеме определяют расстояние между осями отверстий и без специальных клиньев — действительный размер l между внутренними образующими или /2 между наружными образующими отверстий измеряют с помощью универсальных измерительных средств.

Рис. 48. Схемы измерения отклонений от симметричности и расстояния между осями отверстий

Стандартизация норм точности калибров

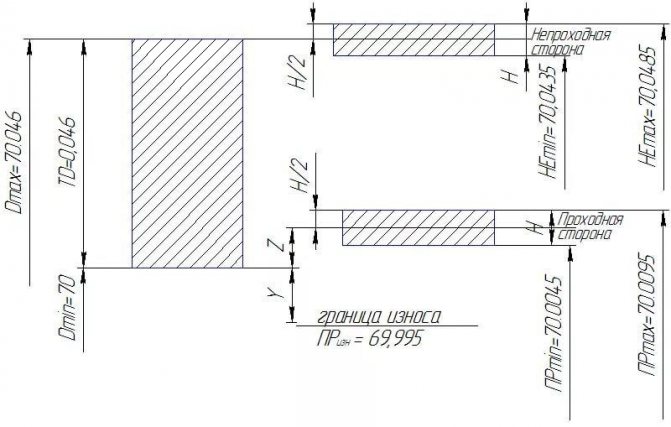

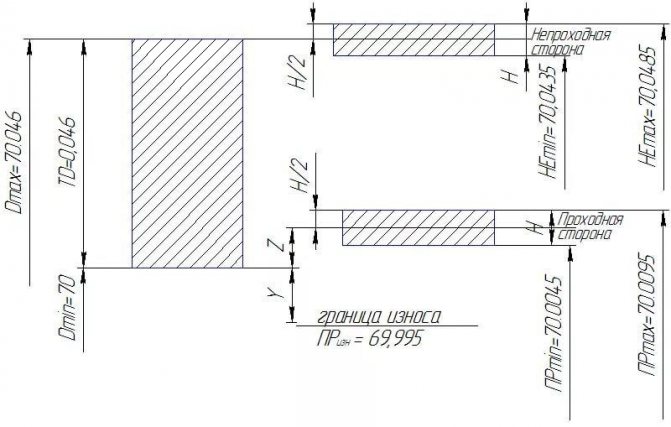

Номинальные размеры калибров должны соответствовать предельным размерам детали. Исполнительными размерами калибров являются предельные размеры, по которым изготавливают новые калибры и проверяют износ калибров, находящихся в эксплуатации.

Для пробок указывают наибольший предельный размер и допуск на изготовление «на минус», а для скоб – наименьший предельный размер с допуском «в плюс».

Для рабочих проходных калибров дополнительно указывают предельный размер изношенного калибра.

Исполнительные размеры калибров определяют путём алгебраического суммирования предельного размера изделия с соответствующим предельным отклонением.

В зависимости от степени износа калибры делятся на:

- новые – рабочие калибры;

- частично изношенные – калибры контролёра;

- изношенные до установленного предела – приёмочные калибры.

Н – допуск на изготовление калибров для отверстия;

Нs– допуск на изготовление калибров со сферическими измерительными поверхностями (для отверстия);

Н1– допуск на изготовление калибров для вала;

Нр– допуск на изготовление контрольного калибра для скобы.

Y – допустимый выход размера изношенного проходного калибра для отверстия

Y1– допустимый выход размера изношенного проходного калибра для вала.

Расчет калибров для контроля расположения осей отверстий

Типы калибров для контроля допусков расположения осей отверстий, а также методика расчета предельных размеров их измерительных элементов (пробок) установлены ОСТ 13-233-87.

Схему контролируемого изделия студент выполняет самостоятельно с учетом требований, приведенных в подразделе «Содержание задания». Необходимые размеры и допуски указывают на схеме по ГОСТ 2.307-68 и ГОСТ 2.308-79,

в зависимости от заданного вида расположения отверстий согласно приложению 8. Согласно заданию на контрольную работу (табл. 2) каждый студент должен рассчитать размеры и выполнить схему одного из следующих типов калибров:

III — калибр без базовых измерительных элементов для контроля расположения осей отверстий;

IIIа — калибр с плоским базовым измерительным элементом для контроля расположения осей отверстий

IIIб — калибр с цилиндрическим базовым измерительным элементом для контроля расположения осей отверстий;

Рассматриваемые типы калибров обычно изготавливают регулируемыми, состоящими из корпуса (металлической трубы), на котором установлены передвижные втулки с закрепленными на них измерительными элементами. Передвижные втулки могут перемещаться по корпусу калибра и крепиться в требуемом положении; при этом в процессе настройки калибра достигается требуемое расположение измерительных элементов друг относительно друга (в калибрах III ) или относительно базы (в калибрах типов IIIа и IIIб), У всех типов калибров измерительные элементы выполнены в виде цилиндрических пробок; при этом у калибра типа IIIа одна пробка (обычно крайняя) является базовой, У калибра типа IIIб базовый измерительный элемент плоский, а остальные — выполнены б виде цилиндрических пробок. У калибра типа III база отсутствует.

Расположение осей отверстий должно контролироваться после того, как установлено, что диаметры отверстий выполнены в пределах заданных полей допусков. Калибры рассматриваемых типов являются проходными. Изделие считается годным, если все пробки калибров проходят в соответствующие отверстия контролируемого изделия; кроме этого, при контроле калибром типа IIIб должен обеспечиваться плотный контакт между базами изделия и калибра.

Калибры типа III предназначены для контроля зависимых допусков расположения осей отверстий. При контроле независимых допусков

расположения данными калибрами возможна погрешность контроля за счет допусков на диаметр контролируемых отверстий. При нормальном законе распределения диаметров отверстий и риске Р=5% наибольшая вероятностная погрешность контроля составляет 2/3 допуска диаметра отверстия. Эту погрешность следует считать одной из составляющих погрешностей контроля.

Предельные размеры измерительных элементов (пробок) калибров определяют по формулам, приведенным в таблице 9.

Числовые значения отклонений и допусков измерительных элементов калибра и величина их износа приведены в таблице 10.

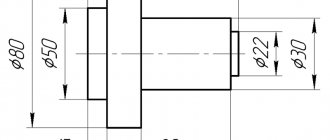

После расчета диаметров измерительных элементов (пробок) калибра соответствующего типа (согласно заданию на контрольную работу) выполняют его схему. На схеме калибра необходимо указать;

— диаметры и предельные отклонения пробок;

— размеры, определяющие номинальное расположение осей пробок и их предельные отклонения, рассчитанные по формулам, приведенным в приложении 8 учебного пособия /4/ в зависимости от указанного в таблице 7 позиционного допуска осей пробок Tpk.

Таблица 9 — Формулы для расчета предельных размеров измерительных пробок калибров

| Тип калибра | Формулы для расчета предельных размеров | |

| базовых измерительных элементов | остальных измерительных элементов | |

| III III б | — | d k max = Dm in — Tp + F d k min = d k max — H d k-w = d k min — W |

| III а | d kO max = D o m in – EW 1 d kO min = d kO max – h0 d kO — w = d ko min – w0 | d k max = D ‘ min — Tp + F + h0 d k min = d k max — H d k- . w = d k min — W , |

Примечание. В таблице 9 приняты следующие обозначения:

Dk min, dk max — соответственно наименьший и наибольший предельные размеры измерительного элемента нового калибра;

Dk-w — размер предельно изношенного измерительного элемента калибра;

Dmin — наименьший предельный размер отверстия изделия;

dko min, dko max — соответственно наименьший и наибольший предельные размеры базового измерительного элемента нового калибра;

D 0min — наименьший предельный размер базового отверстия изделия;

Тр — позиционный допуск оси отверстия изделия в диаметральном выражении;

F — основное отклонение размера измерительного элемента калибра;

Н — допуск на изготовление измерительного элемента калибра;

W — величина износа измерительного элемента калибра;

EW 1 — предельное отклонение износа калибра для контроля отверстий (по ГОСТ 14025-84);

dko-w — размер предельно изношенного базового измерительного элемента калибра;

Но — допуск на изготовление базового измерительного элемента калибра;

w 0 — величина износа цилиндрического базового измерительного элемента калибра.

Таблица 10 — Допуски и отклонения калибров для контроля расположе-ния осей отверстий

| Позиционный допуск осей отверстий изделия | Отклонения и допуски измерительных элементов калибров, мм | |||

| основное отклонение F | допуск на изготовление Н | величина износа W | позиционный допуск Tpk | |

| От 0,08 до 0,12 | 0,02 | 0,01 | 0,01 | 0,01 |

| Св. 0,12 -«- 0,20 | 0,03 | 0,01 | 0,01 | 0,02 |

| -«-0,20 -«- 0,30 | 0,03 | 0,01 | 0,01 | 0,02 |

| -«-0,30 -«- 0,50 | 0,05 | 0,01 | 0,02 | 0,03 |

| -«-0,50 -«-0,80 | 0,07 | 0,02 | 0,02 | 0,03 |

| -«-0,80 -«-1,20 | 0,08 | 0,02 | 0,03 | 0,04 |

| -«-1,20 -«-2,00 | 0,10 | 0,03 | 0,03 | 0,05 |

| -«-2,00 -«- 3,00 | 0,13 | 0,03 | 0,04 | 0,06 |

| -«-3,00 -«- 5,00 | 0,17 | 0,04 | 0,05 | 0,08 |

| -«- 5,00 | 0,21 | 0,05 | 0,06 | 0,10 |

Примечания.

1. Если допуски расположения заданы предельными отклонениями размеров, координирующих оси отверстий контролируемого изделия, то предварительно следует определить позиционный допуск осей по формулам, приведенным в приложении 8 учебного пособия /4/.

2. Допуски на изготовление и величину износа базового измерительного элемента следует принимать:

для калибра типа IIIa — H = Н0; Wo = W;

для калибра типа III б — W 0 = 0,5 W.

Величину износа Wo базового элемента калибра типа III б необходимо учитывать при его периодической поверке.

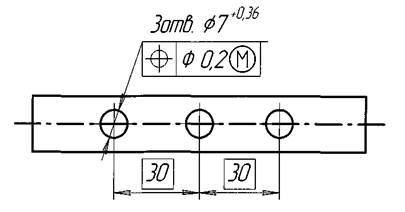

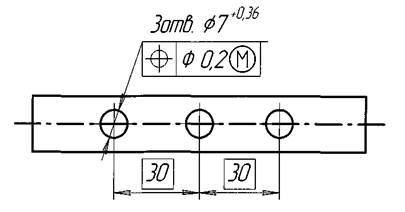

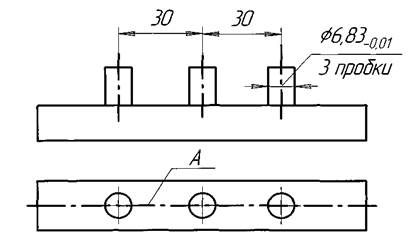

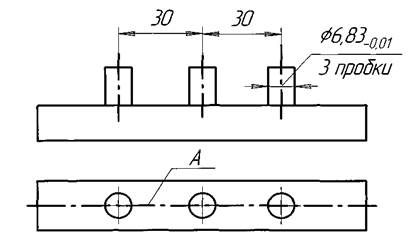

Пример 3. Выполнить схемы контролируемого изделия и калибра для контроля расположения осей отверстий: вид расположения отверстий — Ш; диаметр отверстий — 7Н14; количество отверстий — 3; позиционный допуск осей отверстий Тр = 0,20 мм.

Рассчитанные предельные размеры измерительных пробок калибра типа III :

dko max = 6,83 мм; dko min = 6,82 мм.

Предельные отклонения размеров между осями двух любых пробок калибра:

d L S = Тр/1,4 = 0,02/1,4 = 0,014 мм.

Предельные отклонения осей пробок от общей плоскости:

d у = 0,5 d LZ = 0,5 * 0,014 мм = 0,007 мм.

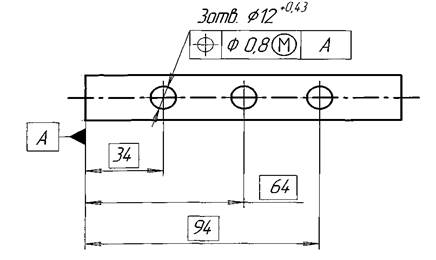

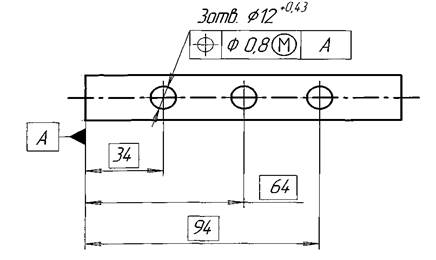

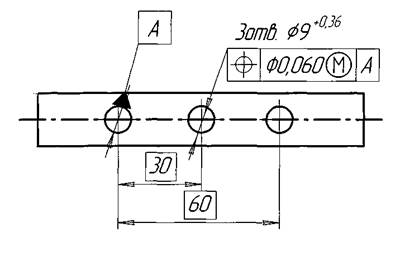

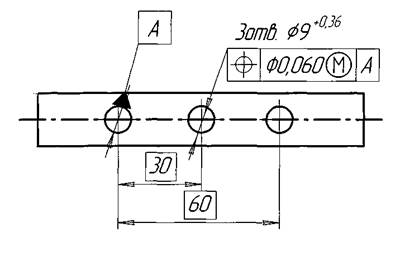

Схема контролируемого изделия представлена на рисунке 3.

.

Рисунок 3 — Схема контролируемого изделия

Схема калибра для контроля расположения осей отверстий на рисунке 4.

Рисунок 4 — Схема калибра для контроля расположения осей отверстий

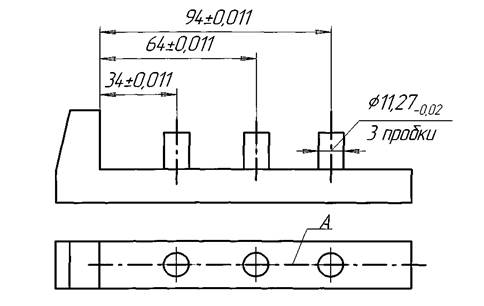

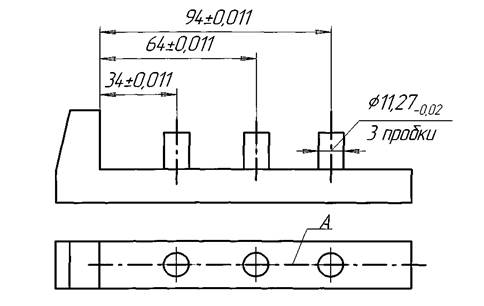

Пример 4. Выполнить схемы контролируемого изделия и калибра для контроля расположения осей отверстий: вид расположения отверстий –Шб; диаметр отверстий 12Н14, количество отверстий – 3, позиционный допуск осей отверстий Тр = 0,80 мм.

Рассчитанные предельные размеры измерительных пробок калибра типа Шб: … d kmax = 11,27 мм; d kmin = 11,25 мм.

Предельные отклонения размера между осью каждой пробки и базы:

d L S = Т p /2,8 = 0,03/2,8 = 0,011 мм.

Предельные отклонения осей пробок от общей плоскости:

d y = d L =0;011 мм.

Схема контролируемого изделия представлена на рисунке 5.

Рисунок 5 — Схема контролируемого изделия представлена на рисунке 5

Схема калибра для контроля расположения осей отверстий представлена на рисунке 6.

Рисунок 6 — Схема калибра для контроля расположения осей отверстий

Пример 5. Выполнить схемы контролируемого изделия и калибра для контроля расположения осей отверстий: вид расположения отверстий III а ; диаметр отверстий — 9Н14; количество отверстий — 3, в т.ч. одно отверстие базовое; позиционный допуск осей отверстий Тр = 0,6 мм (позиционный допуск базового отверстия равен нулю).

Рассчитанные предельные размеры базовой пробки калибра тина III а ;

dko max = 9,0 мм; dko min = 8,98 мм.

Рассчитанные предельные размеры измерительных пробок калибра

типа III а ; — dk max = 8,49 мм; dko min = 8,47 мм.

• Предельные отклонения размера между осью базовой пробки и осью каждой измерительной пробки:

d L = Тр/2,8 = 0,03/2,8 = 0,011 мм.

Предельные отклонения осей пробок от общей плоскости:

d у = d L=0,011мм.

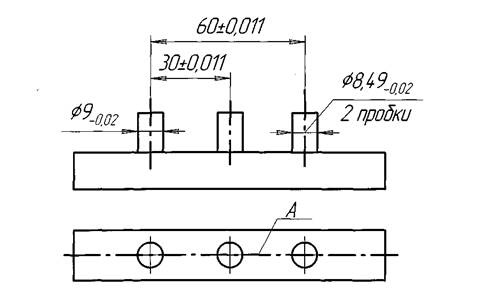

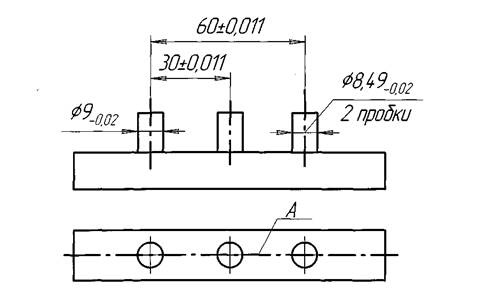

Схема контролируемого изделия представлена на рисунке 7.

Рисунок 7 — Схема контролируемого изделия

Схема калибра для контроля расположения осей отверстий представлена на рисунке 8.

Рисунок 8 — Схема калибра для контроля расположения осей отверстий