Методы дефектации

Техническое состояние деталей определяют внешним осмотром, остукиванием, измерением размеров, проверкой с помощью универсальных инструментов, специальных шаблонов, приборов, приспособлений и стендов.

При осмотре выявляют наружные повреждения деталей, деформации, трещины, задиры, обломы, прогар, раковины, коррозию, негерметичность и др.

Остукиванием определяют состояние неподвижных соединений (ослабление посадок заклепок, штифтов, шпилек, колец), наличие трещин в корпусных деталях. При легком простукивании плотно сидящие и неподвижные детали издают звонкий металлический звук, а в случае наличия трещин или слабой посадки — дребезжащий, глухой.

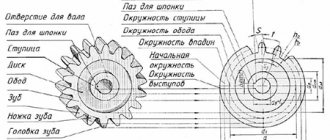

С помощью универсальных измерительных средств определяют фактические размеры, отклонения от размеров, формы, взаимного расположения конструктивных элементов детали. В соединениях измеряют величину зазора. Для определения геометрических параметров деталей используют штангенциркули, микрометры, индикаторные нутромеры, штангензубомеры и др. Порядок измерения, применяемый инструмент, приспособления, место замеров указываются в соответствующих технологических картах.

С целью повышения производительности и упрощения контроля и сортировки деталей в специализированном ремонтном производстве применяют дефектовочные калибры (жесткий предельный инструмент) и шаблоны. Шаблоны изготавливают по принципу однопредельных скоб.

Погнутость, скрученность, биение и коробление поверхностей деталей определяют при помощи специальных приспособлений и устройств. Для этой цели используют поверочные плиты; универсальные штативы с индикаторами часового типа, специальные призмы и центры, линейки, угольники, щупы.

Скрытые дефекты деталей (трещины, раковины и др.) выявляют пневматическим, гидравлическим, магнитным, капиллярным и ультразвуковым методами.

Пневматический метод применяют для проверки герметичности радиаторов, топливных баков, топливопроводов, резиновых камер и т. д. Деталь погружают в ванну с водой. Если она имеет больше одного отверстия, то остальные закрывают пробками, а в оставшиеся подают воздух. По пузырькам выходящего воздуха определяют место дефекта.

Гидравлическим методом на специальных стендах проверяют герметичность рубашек блоков, головок цилиндров, всасывающих труб двигателей и т. д. Деталь устанавливают на стенд, отверстия закрывают специальными заглушками с прокладками, внутреннюю полость заполняют водой и создают определенное давление. Подтекание воды укажет место трещины. Гидравлический метод применяют также при проверке плунжерных пар, нагнетательных клапанов топливных насосов высокого давления, форсунок и топливопроводов после ремонта.

Магнитную дефектоскопию применяют для обнаружения скрытых трещин, пор, шлаковых включений в деталях, изготовленных из ферромагнитных материалов. Метод основан на появлении магнитного поля рассеивания в зоне расположения дефекта при прохождении магнитно-силовых линий через деталь. Намагничивание производится пропусканием электрического тока через деталь. Перед намагничиванием деталь посыпают ферромагнитным порошком или поливают суспензией, состоящей из трансформаторного масла (40%), керосина (60%) с добавлением 50 г/л магнитного порошка. Частицы порошка концентрируются по краям дефекта, как у полюсов магнита, и указывают место его расположения и конфигурацию.

Капиллярные методы позволяют выявить нарушения сплошности (трещины, поры и т. п.) у деталей, изготовленных из ферромагнитных и немагнитных материалов. Они основаны на способности некоторых жидкостей проникать в мельчайшие поверхностные нарушения сплошности. К этим методам относится люминесцентная и цветная дефектоскопии.

Простейший из капиллярных методов — цветная дефектоскопия. Проникающую жидкость (керосин — 65%, трансформаторное масло — 30%, скипидар — 5%) окрашивают в красный цвет (добавляется судан, 10 г/л). Ее наносят на обезжиренную поверхность и через 5-10 мин деталь протирают. Для проявления трещины используют раствор масла, который наносят на проверяемую поверхность. По мере высыхания на белой поверхности появляется узор, показывающий расположение дефекта.

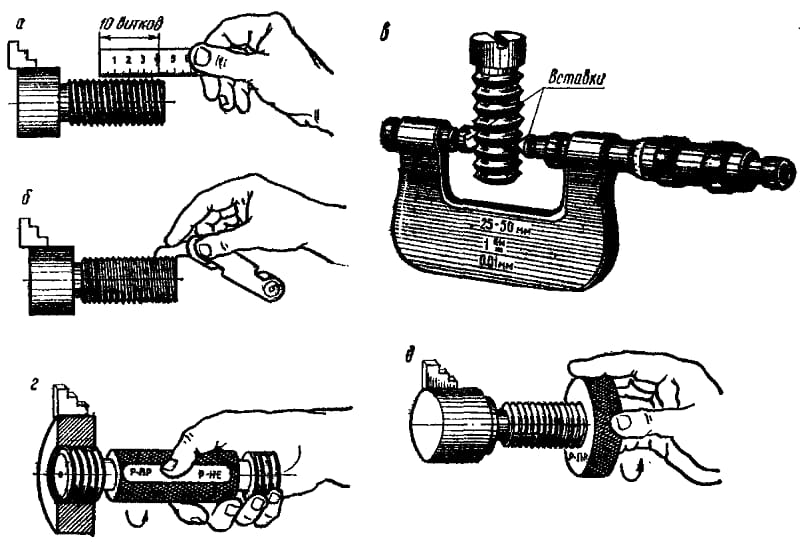

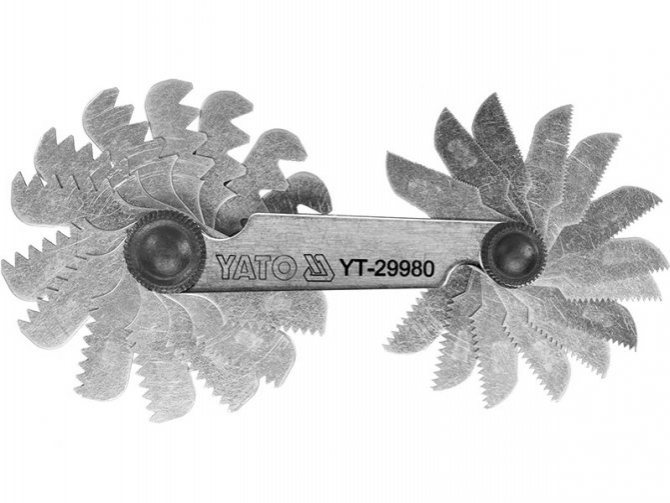

Измерение шага резьбы

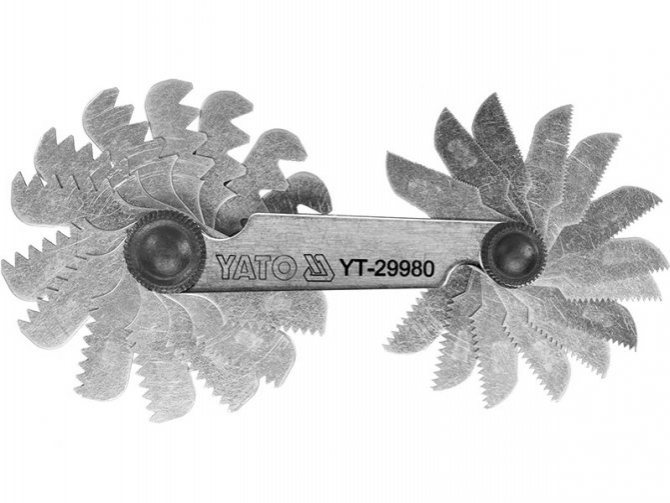

Для контроля такой характеристики, как шаг резьбы используются стандартные линейки с миллиметровыми и дюймовыми делениями, а также резьбомеры. Результаты вычислений шага посредством линейки являются неточными и производятся путём замера определённого числа витков. Главной задачей измерения является нахождение количества витков, которое приходится на единичный шаг резьбы. В условном случае, когда на 1 дюйм приходится 5 витков, шаг равняется 1/5 дюйма. Для удобства полученные результаты в дюймах пересчитывают в миллиметры. Во время процесса измерения витков посредством линейки человек должен учитывать следующие особенности:

- Для достижения максимальной точности нужно измерять не отдельные участки, а целую часть профиля детали.

- Перед процедурой измерения необходимо подсчитать целое количество витков.

- Шаг резьбы определяется после замера глубины и главных характеристик резьбовых соединений.

В результате измерений находится усреднённое значение шага. Погрешность расчётов зависит от правильности выполненной нарезки детали.

В состав его конструкции входят пластины, выполненные из сплавов железа. Каждая пластина оснащена вырезами, эквивалентными профилю нарезки и её шагу. Для определения величины шага резьбомер прикладывается к измеряемой детали. Пластина резьбомера производит точный контроль только в том случае, когда она параллельна оси нарезки

Важно, чтобы пластинка и отверстие резьбы совпали по размеру

Резьбовой конусный контрольный калибр-пробка Вид 2

мм

Таблица 2

| Обозначение резьбы | Диаметры резьбы в основной | ПЛОСКОСТИ | К | 1* | ||||

| Наружный | Средний | Внутрен-ний, не более | Номин. | Пред. ОТКЛ. | ||||

| Номин. | Пред. ОТКЛ. | Номин. | Пред. откл. | |||||

| МК6-1 | 5,930 | ±0,010 | 5,350 | ±0,004 | 4,857 | 5,5 | 2,5 | ±0,005 |

| МК8-1 | 7,930 | ±0,010 | 7,350 | ±0,004 | 6,857 | 5,5 | 2,5 | ±0,005 |

| МК101 | 9,930 | ±0,010 | 9,350 | ±0,004 | 8,857 | 5,5 | 2,5 | ±0,005 |

| МК121,5 | 11,908 | ±0,012 | 11,026 | ±0,005 | 10,296 | 7,5 | 3,5 | ±0,006 |

| МК141,5 | 13,908 | ±0,012 | 13,026 | ±0,005 | 12,296 | 7,5 | 3,5 | ±0,006 |

| МК161,5 | 15,908 | ±0,012 | 15,026 | ±0,005 | 14,296 | 7,5 | 3,5 | ±0,006 |

| МК181,5 | 17,908 | ±0,012 | 17,026 | ±0,005 | 16,296 | 7,5 | 3,5 | ±0,006 |

| МК201,5 | 19,908 | ±0,012 | 19,026 | ±0,005 | 18,296 | 7,5 | 3,5 | ±0,006 |

| МК221,5 | 21,908 | ±0,012 | 21,026 | ±0,005 | 20,296 | 7,5 | 3,5 | ±0,006 |

Продолжение табл. 2

| Обозначение резьбы | Диаметры резьбы в основной | ПЛОСКОСТИ | К | |||||

| Наружный | Средний | Внутрен-ний, не более | Номин. | Пред. ОТКЛ. | ||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | |||||

| МК24-1,5 | 23,908 | ±0,012 | 23,026 | ±0,005 | 22,296 | 7,5 | 3,5 | ±0,006 |

| МК27-2 | 26,888 | ±0,012 | 25,701 | ±0,005 | 24,735 | 11 | 5 | ±0,006 |

| МКЗО-2 | 29,888 | ±0,012 | 28,701 | ±0,005 | 27,735 | 11 | 5 | ±0,006 |

| МКЗЗ-2 | 32,888 | ±0,012 | 31,701 | ±0,005 | 30,735 | 11 | 5 | ±0,006 |

| МК36-2 | 35,888 | ±0,012 | 34,701 | ±0,005 | 33,735 | 11 | 5 | ±0,006 |

| МК39-2 | 38,888 | ±0,012 | 37,701 | ±0,005 | 36,735 | 11 | 5 | ±0,006 |

| МК42-2 | 41,888 | ±0,012 | 40,701 | ±0,005 | 39,735 | 11 | 5 | ±0,006 |

| МК45-2 | 44,888 | ±0,012 | 43,701 | ±0,005 | 42,735 | 11 | 5 | ±0,006 |

| МК48-2 | 47,888 | ±0,012 | 46,701 | ±0,005 | 45,735 | 11 | 5 | ±0,006 |

| МК52-2 | 51,888 | ±0,012 | 50,701 | ±0,005 | 49,735 | 11 | 5 | ±0,006 |

| МК56-2 | 55,888 | ±0,012 | 54,701 | ±0,005 | 53,735 | 11 | 5 | ±0,006 |

| МК60-2 | 59,888 | ±0,012 | 58,701 | ±0,005 | 57,735 | 11 | 5 | ±0,006 |

Пример условного обозначения резьбового конусного контрольного калибра-пробки вида 2 для резьбы МК12-1,5:

Калибр-пробка 2-МК121,5 ГОСТ 24475-80

Измерение среднего диаметра резьбы

Контроль среднего диаметра нарезки осуществляется микрометром. Главными комплектующими этого инструмента являются сменные наконечники, которые вставляются в отверстие винта. Этот измерительный прибор предоставляет наиболее точные измерения резьбы.

Если для работы необходимы лишь усреднённые значения диаметра резьбы, то можно применить специальное приспособление – кронциркуль. Его устройство представлено шариковыми наконечниками, размеры которых должны соответствовать типу и шагу резьбовых соединений. Наконечники кронциркуля ставятся по резьбовому калибру, выдавая средний размер диаметра. После этого необходимо проделать аналогичные действия и с боковыми сторонами детали. Для проверки полученных результатов используются резьбовые скобы. Оценка точности диаметра проводится по принципу сравнения полученной резьбы с исходным шаблоном.

Если требуется произвести контроль среднего диаметра маленькой длины, состоящей максимум из 2 витков, то мастера пользуются методом, в котором задействованы 2 проволочки. Этот способ измерения резьбы отличается тем, что на противоположные выступы и впадины резьбы накладываются проволоки, диаметр которых является табличной единицей. Расстояние между концами проволочек показывает число среднего диаметра детали. Для каждого класса точности выпускаются отдельные проволоки, создающиеся по ГОСТу 2475-88. Во время определения конечных чисел необходимо учитывать возможные погрешности, потому что 2 проволоки не позволяют получить максимально точные значения.

Скачать ГОСТ 2475-88

Также этот параметр резьбы может измеряться посредством микроскопа. Прибор прикладывается к боковым сторонам профиля заготовки. Окуляры микроскопа наводятся на изображение профиля с каждой стороны, чтобы определить его размер. Полученные значения складываются и делятся на количество сторон. Получившееся среднее арифметическое является действительным значением среднего диаметра резьбовых соединений.

Для производственных работ часто требуется дополнительно произвести контроль усреднённого диаметра вала. На них размещаются подшипники, муфты, бортики и зубчатые колёса, с помощью которых осуществляется вращение детали. Его диаметр рассчитывается во время процесса кручения. Конечное значение находится по формуле d=(T/0,2) 1/3 . На конечный результат могут повлиять посторонние факторы (размер отверстия и высота бортиков).

О МЕТОДАХ КОНТРОЛЯ КАЛИБРАМИ ТРУБНОЙ ЦИЛИНДРИЧЕСКОЙ РЕЗЬБЫ

В последние годы всё большую популярность среди секционных отопительных приборов заслуженно приобретают биметаллические радиаторы со стальными коллекторами и внешним алюминиевым корпусом. В соответствии с европейскими технологиями внутренняя резьба отопительных приборов у большинства производителей выполняется методом накатки. Накатная резьба обеспечивает долговечное и безопасное резьбовое соединение, о чём свидетельствует многолетняя практика успешного использования биметаллических радиаторов.

В соответствие с ГОСТ 31311-2005 «Приборы отопительные. Общие технические условия» (п.8.2.) резьбовые соединения отопительных приборов испытываются резьбовыми калибрами. В то же время, отдельные производители радиаторов, использующие нарезную технологию, а также некоммерческие отраслевые объединения неоднократно предлагали/обращались в различные государственные органы, ведомства, службы с требованием дополнительно проверять внутреннюю резьбу гладкими калибрами.

В настоящей работе рассматривается вопрос об обоснованности данных предложений и целесообразности введения такого дополнительного требования на примере резьбы G1, которая используется на большинстве отопительных приборов.

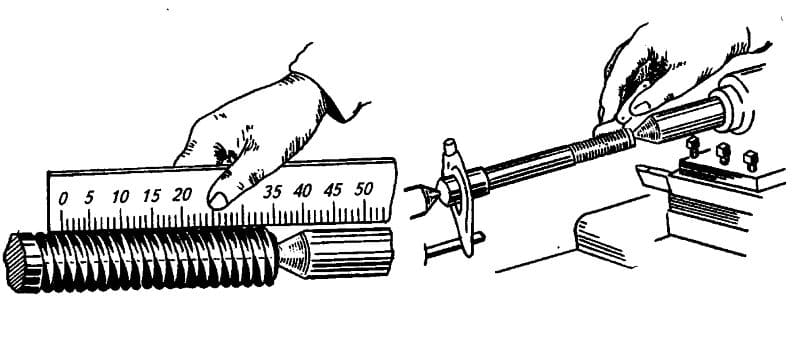

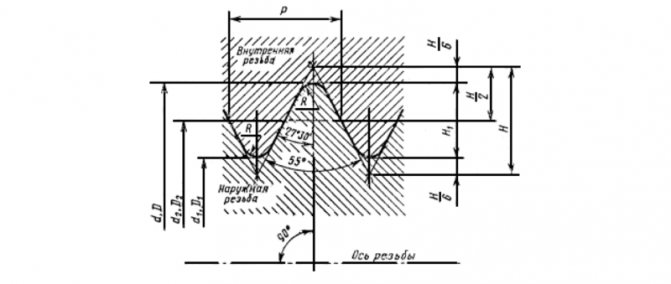

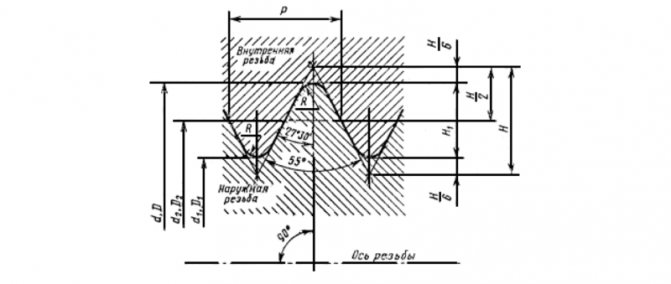

Для начала рассмотрим основные требования выполнения трубной резьбы. 1. Параметры цилиндрической трубной резьбы определяются ГОСТ 6357-81 «Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая», согласно которому:

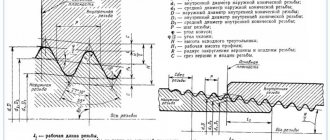

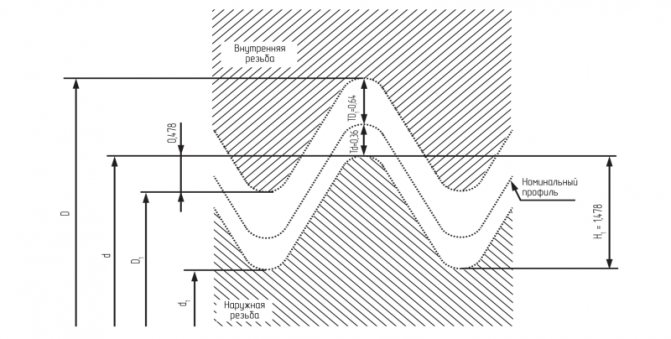

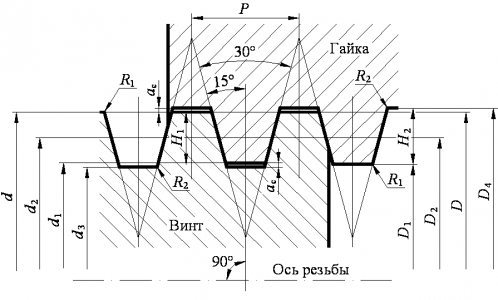

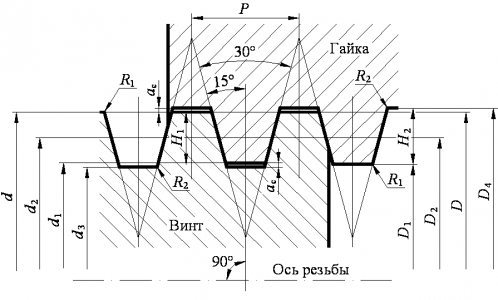

Номинальный профиль резьбы и размеры его элементов должны соответствовать указанным на Чертеже 1:

Чертеж 1

d — наружный диаметр наружной резьбы (трубы); d1 — внутренний диаметр наружной резьбы; d2 — средний диаметр наружной резьбы; D — наружный диаметр внутренней резьбы (муфты); D1 — внутренний диаметр внутренней резьбы; D2— средний диаметр внутренней резьбы; Р — шаг резьбы; Н — высота исходного треугольника; Н1 — рабочая высота профиля; R — радиус закругления вершины и впадины резьбы

Черт.1

Размеры указанных выше показателей в миллиметрах для резьбы G1 приведены в Таблице 1:

Таблица 1

При этом, согласно тому же ГОСТ 6357-81, допускается выполнение резьбы с отклонениями от заданных значений (допуски), при соблюдении которых резьба также будет соответствовать ГОСТ 6357-81.

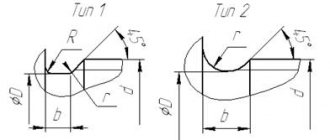

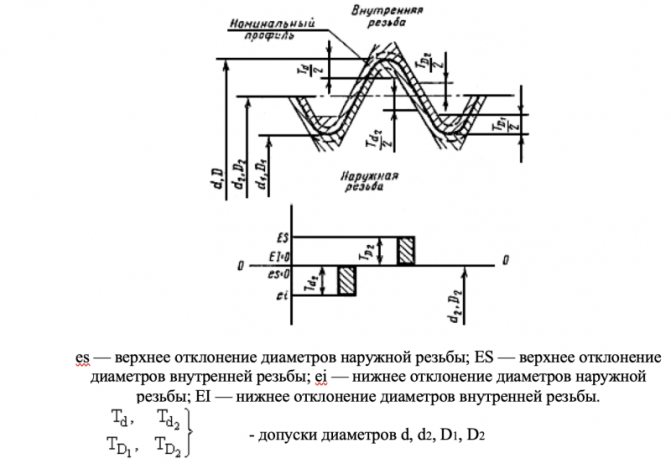

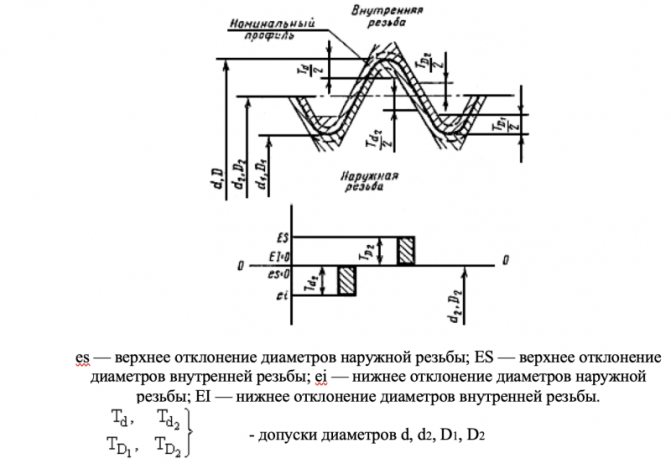

Схемы полей допусков наружной и внутренней резьбы приведены на Чертеже 2.

Отклонения отсчитывают от номинального (идеального) профиля резьбы в направлении перпендикулярном оси резьбы.

Чертеж 2

Числовые значения допусков диаметров наружной и внутренней резьбы должны соответствовать приведенным в Таблице 3:

Таблица 3

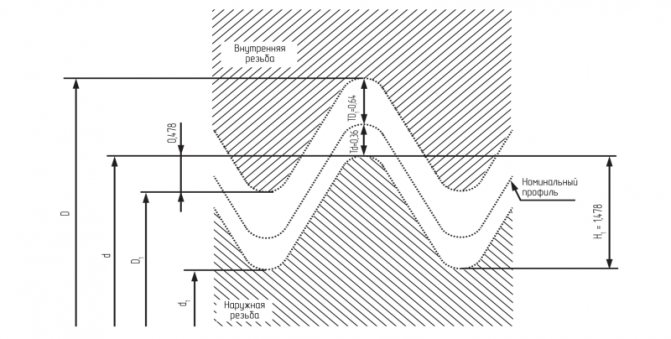

Отметим, что, согласно Таблице 1, величина H1 (рабочая высота профиля резьбы) равна 1,478515 мм, а, в соответствии с Таблицей 3, допуски по внутреннему диаметру внутренней резьбы D1 и наружному диаметру наружной резьбы d составляют 640 мкм и 360 мкм соответственно. На Чертеже 3 приведены профили внутренней и наружной резьбы G1, выполненные с максимальным допустимым отклонением от номинального профиля в соответствии с Таблицей 3. При этом указанные профили резьбы полностью соответствуют требованиям ГОСТ 6357-81.

Чертеж 3

На чертеже отчётливо видно, что в этом случае только 32,4 % высоты профиля резьбы участвует в резьбовом соединении. В связи с этим вызывает особое удивление позиция некоторых производителей отопительных приборов, а также профильных отраслевых объединений, которые считают недопустимым признание резьбы годной в случае, если профиль резьбы составляет лишь 38% от номинала. По всей видимости, данные производители и объединения просто не понимают элементарных основ ГОСТ 6357-81 в части того, какая именно резьба (с какими размерами) считается выполненной в соответствии с данным ГОСТ.

По нашему мнению, необходимость столь значительных допусков связана с требованием пункта 5.1.6 «СП 73.13330.2016 Внутренние санитарно-технические системы зданий», согласно которому «при сборке узлов резьбовые соединения должны быть уплотнены.В качестве уплотнителя для резьбовых соединений при температуре перемещаемой среды до 378 К (105°С) рекомендуется применять ленту ФУМ или льняную прядь по ГОСТ Р 53484, пропитанную свинцовым суриком или белилами, замешанными на натуральной олифе, или специальными уплотняющими пастами-герметиками».

А теперь перейдем к рассмотрению основного вопроса настоящей статьи: насколько целесообразно внесение в нормативную документацию в части контроля резьбы отопительных приборов требования об обязательной проверке внутренней резьбы гладкими калибрами.

Проанализируем предложение контроля внутренней резьбы отопительных приборов гладким проходным калибром:

Рассмотрим идеальный вариант, когда внутренняя резьба выполнена в строжайшем соответствии с ГОСТ 6357-81, т.е. идеально по номинальному профилю без каких-либо допусков. В этом случае, согласно Таблице 2, внутренний диаметр резьбы составит 30,291 мм.

Попытаемся проверить данную резьбу гладким проходным калибром.

В соответствии с пунктом 6.2. ГОСТ 2533-88 «Калибры для трубной резьбы. Допуски» размеры диаметров гладких калибров для контроля наружной и внутренней резьбы должны определяться по формулам, указанным в Таблице 4.

Таблица 4

Значения показателей H1 и Z1 приведены в Таблице 5.

Таблица 5

Из анализа данных приведённых выше таблиц следует, что диаметр гладкого проходного калибра будет равен:

— номинальное значение: D1+ 52 мкм = 30,343 мм

— значение с предельным верхним отклонением: D1+ 52 мкм + 13 мкм = 30,356 мм

— значение с предельным нижним отклонением: D1+ 52 мкм — 13 мкм = 30,330 мм

Отметим, что, согласно п.2.3. Приложения 2 «Правила применения калибров» к ГОСТ 24939-81 «Калибры для цилиндрических резьб», «гладкий проходной калибр должен свободно входить в контролируемую резьбу под действием собственного веса или определенной силы».

В связи с этим мы получаем парадоксальную картину, при которой гладкий проходной калибр, не имеющий износа, минимально возможный диаметр которого составляет 30,330 мм должен свободно войти в идеально выполненную по ГОСТ 6357-81 резьбу, диаметр которой составляет 30,291 мм (номинал), что в принципе невозможно.

Таким образом, при проведении проверки идеально выполненной по ГОСТ 6357-81 резьбы гладким проходным калибром, данная резьба будет признана не соответствующей ГОСТ 6357-81, что само по себе является абсурдом.

Отчасти это объясняет случаи, когда резьбовые соединения, выполненные по ГОСТ 6357-81 класс А, требующие более точного выполнения резьбы с точки зрения допустимых отклонений (допусков), бракуются при проверке гладким проходным калибром.

Учитывая изложенное, можно сделать вывод, что введение дополнительного требования проверки внутренней резьбы отопительных приборов гладкими проходными калибрами не только не обеспечит контроль за выполнением резьбы на соответствие ГОСТ 6357-81, а, напротив, приведет к абсурдной ситуации, когда выполненные в полном соответствии с требованиями ГОСТ отопительные приборы будут признаны бракованными.

Далее проанализируем предложение контроля внутренней резьбы отопительных приборов гладким непроходным калибром:

Рассмотрим вариант, когда внутренняя резьба выполнена в полном соответствии с ГОСТ 6357-81, но с максимальным предусмотренным ГОСТ допуском – 640 мкм (см. показатель TD1 Таблица 3). В этом случае внутренний диаметр резьбы составит 30,931 мм.

Попытаемся проверить данную резьбу гладким непроходным калибром.

Из анализа данных, приведённых в Таблице 4 и Таблице 5, следует, что диаметр гладкого непроходного калибра будет равен:

— номинальное значение: D1+ 640 мкм = 30,931 мм

— значение в предельным верхним отклонением: D1+ 640 мкм + 13 мкм = 30,944 мм

— значение в предельным нижним отклонением: D1+ 640 мкм — 13 мкм = 30,918 мм

Отметим, что, согласно п.2.4. Приложения 2 «Правила применения калибров» к ГОСТ 24939-81 «Калибры для цилиндрических резьб», «гладкий непроходной калибр не должен входить в контролируемую резьбу под действием собственного веса или определенной силы».

В связи с этим мы опять получаем парадоксальную картину, при которой гладкий НЕпроходной калибр, не имеющий износа, минимально возможный диаметр которого составляет 30,918 мм НЕ должен свободно войти в выполненную по ГОСТ 6357-81 с максимальными допусками резьбу, диаметр которой составляет 30, 931 мм, что в принципе невозможно.

Таким образом, при проведении проверки выполненной по ГОСТ 6357-81 резьбы гладким НЕпроходным калибром, данная резьба будет признана не соответствующей ГОСТ 6357-81, что само по себе является абсурдом.

Учитывая изложенное, можно сделать вывод, что введение дополнительного требования проверки внутренней резьбы отопительных приборов гладкими непроходными калибрами не обеспечит контроль за выполнением резьбы на соответствие ГОСТ 6357-81.

Таким образом, приведенный выше анализ однозначно свидетельствует о том, что применение гладких калибров ни только не способно однозначно установить соответствие или несоответствие резьбы требованиям ГОСТ 6357-81, но может также повлечь признание полностью соответствующей данному ГОСТу резьбы бракованной.

Отдельный интерес представляют и сами правила применения гладких калибров. Они изложены в ГОСТ 24939-81 «Калибры для цилиндрических резьб» (Приложение 2 «Правила применения калибров»).

Так, для гладкого проходного калибра-пробки предусмотрено требование, по которому калибр должен свободно входить в контролируемую резьбу под действием собственного веса или определенной силы, а для гладкого непроходного калибра-пробки требование, по которому данный калибр не должен входить в контролируемую резьбу под действием собственного веса или определенной силы.

При этом ни Правила применения калибров, ни ГОСТ 24939-81, ни какие-либо иные нормативные документы не устанавливают, кто и как должен определять величину этой силы, и в каком направлении она должна действовать на калибр.

Из этого можно сделать однозначный вывод, согласно которому отсутствует единая установленная соответствующими нормативно-правовыми актами методика применения калибров.

Помимо этого, на наш взгляд, при обсуждении требований к испытанию резьбы отопительных приборов целесообразно рассмотреть аналогичные условия стандартов для элементов системы отопления, непосредственно присоединяемых к отопительным приборам.

Так, в разделе «2. Нормативные ссылки» ГОСТ 30815-2002 «Терморегуляторы автоматические отопительных приборов систем водяного отопления зданий» ГОСТ 6357-81 упоминается, однако, в дальнейшем в тексте не используется. Возможно по этой причине в новой редакции ГОСТ 30815-2019 в перечне нормативных ссылок ГОСТ 6357-81 и вовсе отсутствует.

Кроме этого, в ГОСТ 21345-2005 «Краны шаровые конусные и цилиндрические» ГОСТ 6357 также не упоминается.

Таким образом, в стандартах ГОСТ 30815-2019 и ГОСТ 21345-2005 на элементы систем отопления, непосредственно присоединяемые к отопительным приборам, требования по испытанию резьбы на соответствие ГОСТ 6357-81 полностью отсутствуют.

В связи с чем непонятно, какую именно цель преследуют авторы предложений контроля резьбы именно отопительных приборов дополнительно гладкими калибрами без установления вообще какого-либо контроля резьбы элементов систем отопления, непосредственно присоединяемых к отопительным приборам.

По нашему мнению, абсолютно бессмысленно вести какое-либо обсуждение применения гладких калибров для контроля внутренней резьбы отопительных приборов при наличии:

— указанных в настоящей статье несоответствий между номинальным диаметром внутренней резьбы и номинальным диаметром гладкого проходного калибра,

— отсутствии единой утвержденной методики применения калибров,

— отсутствии каких-либо требований к резьбе и методам ее контроля в отношении элементов систем отопления, непосредственно присоединяемых к отопительным приборам.

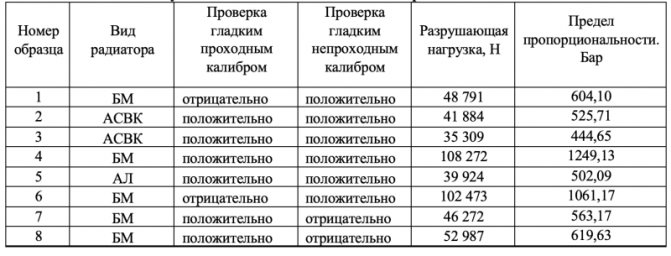

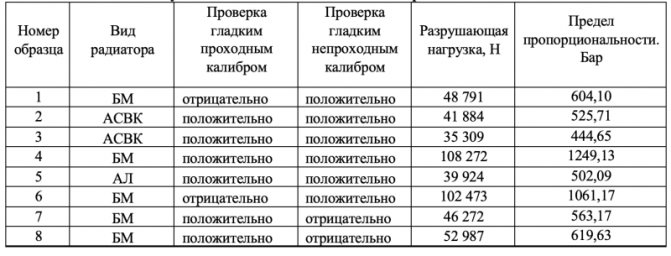

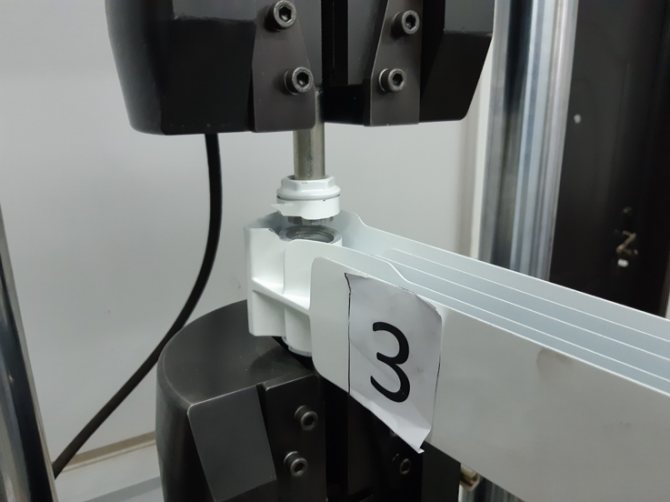

Дополнительно, в целях установления зависимости того, как влияют на прочность резьбового соединения отопительных приборов результаты проверки гладкими калибрами, нами был проведен ряд испытаний. Для испытаний были подобраны восемь образцов секций радиаторов трёх видов:

— алюминиевые (АЛ),

— биметаллические со стальными вертикальными и горизонтальными теплопроводящими каналами (БМ),

— алюминиевые радиаторы со стальными вертикальными теплопроводящими каналами (АСВК).

Все образцы прошли проверку резьбовыми (проходным и непроходным) калибрами, а также дополнительно были проверены гладкими калибрами. Результаты проверки гладкими калибрами приведены в Таблице 6.

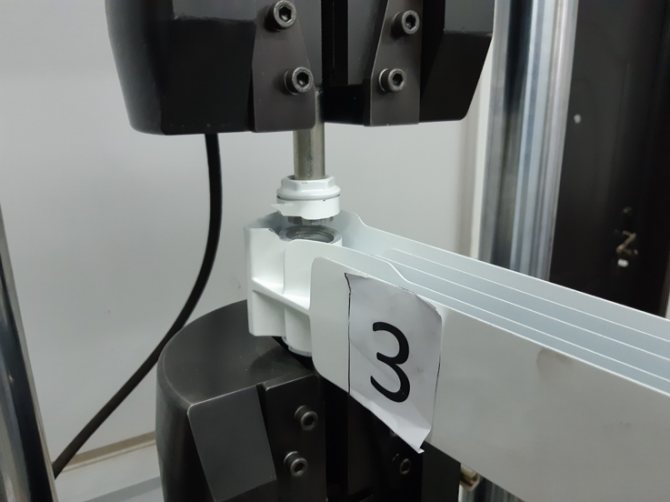

Образцы 7 и 8 были подобраны так, что непроходной гладкий калибр свободно без усилий с небольшим люфтом входил в резьбовое отверстие секций радиаторов. В образцы были ввинчены резьбовые пробки, которые рекомендует производитель радиаторов. Испытания проводились на статическое растяжение до разрушения образцов в сертифицированной лаборатории.

Таблица 6

Результаты испытания на статическое растяжение

Результаты испытаний подтверждены официальными протоколами испытательной лаборатории, видео и фото съёмкой.

На примере образца №4 отчётливо видно, что при испытании биметаллического радиатора деформация происходит в резьбовом соединении.

При испытании алюминиевого радиатора и радиатора со стальным теплопроводящим каналом разрушение происходило в корпусе секции радиатора.

Из приведённых данных следует, что резьба радиатора отопления, не прошедшая проверку гладким проходным (образца 1, 6) или непроходным (образца 7,

Показательным является также тот момент, что радиаторы, чьи резьбы не прошли проверку каким-либо гладким калибром, по своей надежности и безопасности в части разрушения резьбового соединения показали схожий, а в некоторых случаях и лучший результат по сравнению с теми радиаторами, чья резьба прошла проверку обоими гладкими калибрами.

Это в очередной раз доказывает, что проверка резьбы гладкими калибрами никоим образом не влияет на прочность резьбового соединения радиатора отопления и, как следствие, на безопасность и надежность данного прибора.

Более того, для образцов №7 и №8 разрушающая нагрузка резьбового соединения оказалась выше нагрузки разрушения корпуса секции алюминиевого радиатора и радиатора с вертикальным стальным каналом. Особенно показательно, что алюминиевые радиаторы со стальным вертикальным каналом показали худшие результаты, чем обычный алюминиевый радиатор.

Исходя из всего вышеизложенного в настоящей статье, мы можем сделать однозначный вывод, что предусмотренные в настоящее время методы контроля внутренней резьбы отопительных приборов только резьбовыми калибрами (п.8.2. ГОСТ 31311-2005) являются более чем достаточными для производства надежных и безопасных для потребителя отопительных приборов.

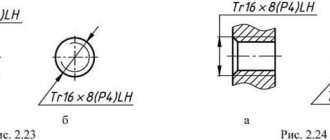

Трапецеидальная

К резьбовым соединениям этого вида относятся чаще всего соединения типа винт-гайка. Трапецеидальная резьба выполняется в соответствии с ГОСТ 9481-81. Ее форма представляет собой равнобокую трапецию. Угол наклона граней составляет 30°. Для резьбы крепежных элементов, применяемых в червячных передачах, предусмотрен угол наклона 40°.

Трапецеидальный профиль резьбы позволяет достичь повышенной прочности соединения. Благодаря этому ее применяют для соединения деталей механизмов, работающих под воздействием динамических нагрузок, например, в ходовых гайках, которыми фиксируются штоки задвижек и т. д.

Измерение среднего диаметра резьбы

Контроль среднего диаметра нарезки выполняется микрометром. Главными комплектующими данного инструмента являются сменяемые наконечники, которые ставятся в отверстие винта. Этот прибор для измерений предоставляет наиболее точные измерения резьбы.

Если для работы нужны лишь усреднённые значения диаметра резьбы, то можно задействовать специализированное устройство – кронциркуль. Его устройство продемонстрировано шариковыми наконечниками, размеры каких должны подходить типу и шагу соединений с резьбой. Наконечники кронциркуля ставят по резьбовому калибру, выдавая усредненный размер диаметра. После чего нужно сделать подобные действия и с боковыми сторонами детали. Для контроля полученных результатов применяются резьбовые скобы. Оценка точности диаметра проходит по принципу сравнение получившейся резьбы с исходным шаблоном.

Если нужно сделать контроль среднего диаметра небольшой длины, состоящей максимум из 2 витков, то мастера пользуются методом, в котором использованы 2 проволочки. Данный вариант измерения резьбы выделяется тем, что на противоположные выступы и впадины резьбы кладутся проволки, диаметр которых считается табличной единицей. Расстояние между концами проволочек показывает число среднего диаметра детали. Для любого класса точности выпускаются некоторые проволки, создающиеся по ГОСТу 2475-88

Во время определения конечных чисел очень важно понимать допустимые неточности, так как 2 проволки не дают возможность получить максимально точные значения

Также такой параметр резьбы может измеряться при помощи микроскопа. Прибор прикладуют к боковым сторонам профиля заготовки. Окуляры микроскопа наводятся на изображение профиля со всех сторон, Чтобы узнать его размер. Полученные значения складываются и разделяют на кол-во сторон. Получившееся усредненное арифметическое считается действительным значением среднего диаметра соединений с резьбой.

Для производственных работ бывает требуется дополнительно произвести контроль среднего диаметра вала. На них размещаются подшипники, муфты, борты и зубчатые колёса, благодаря которым выполняется вращение детали. Его диаметр рассчитывается во время процесса кручения. Конечное значение находится по формуле d=(T/0,2) 1/3 . На итоговый результат могут посодействовать сторонние факторы (размер отверстия и высота бортов).

ИСПОЛНИТЕЛЬНЫЕ РАЗМЕРЫ КАЛИБРОВ

1. Размеры и предельные отклонения резьбовых калибров должны соответствовать указанным в табл. 1—6, гладких калибров — в табл. 7—9.

мм

Таблица 1

| Обозначение резьбы | Диаметры резьбы в основной | ПЛОСКОСТИ | +0,06 | К | К | к | |||||

| Наруж ный, не менее | Средний | Внутренний | Номин. | Пред. ОТКЛ. | Номин. | Пред. ОТКЛ. | |||||

| Номин. | Пред. откл. | Предел износа | Номин. | Пред. ОТКЛ. | |||||||

| МК6-1 | 6,000 | 5,350 | ±0,007 | 5,366 | 5,032 | ±0,015 | 0,9 | 5,5 | ±0,060 | 2,5 | ±0,005 |

| МК8-1 | 8,000 | 7,350 | ±0,007 | 7,366 | 7,032 | ±0,015 | 0,9 | 5,5 | ±0,060 | 2,5 | ±0,005 |

| МК10-1 | 10,000 | 9,350 | ±0,007 | 9,366 | 9,032 | ±0,015 | 0,9 | 5,5 | ±0,060 | 2,5 | ±0,005 |

| МК121,5 | 12,000 | 11,026 | ±0,009 | 11,047 | 10,524 | ±0,018 | 1Д | 7,5 | ±0,075 | 3,5 | ±0,006 |

| МК141,5 | 14,000 | 13,026 | ±0,009 | 13,047 | 12,524 | ±0,018 | 1Д | 7,5 | ±0,075 | 3,5 | ±0,006 |

| МК161,5 | 16,000 | 15,026 | ±0,009 | 15,047 | 14,524 | ±0,018 | 1,1 | 7,5 | ±0,075 | 3,5 | ±0,006 |

| МК181,5 | 18,000 | 17,026 | ±0,009 | 17,047 | 16,524 | ±0,018 | 1,1 | 7,5 | ±0,075 | 3,5 | ±0,006 |

| МК201,5 | 20,000 | 19,026 | ±0,009 | 19,047 | 18,524 | ±0,018 | 1,1 | 7,5 | ±0,075 | 3,5 | ±0,006 |

| МК221,5 | 22,000 | 21,026 | ±0,009 | 21,047 | 20,524 | ±0,018 | 1,1 | 7,5 | ±0,075 | 3,5 | ±0,006 |

| МК241,5 | 24,000 | 23,026 | ±0,009 | 23,047 | 22,524 | ±0,018 | 1,1 | 7,5 | ±0,075 | 3,5 | ±0,006 |

| МК27-2 | 27,000 | 25,701 | ±0,009 | 25,722 | 25,023 | ±0,018 | 1,4 | 11 | ±0,090 | 5 | ±0,006 |

| МКЗО-2 | 30,000 | 28,701 | ±0,009 | 28,722 | 28,023 | ±0,018 | 1,4 | 11 | ±0,090 | 5 | ±0,006 |

| МКЗЗ-2 | 33,000 | 31,701 | ±0,009 | 31,722 | 31,023 | ±0,018 | 1,4 | 11 | ±0,090 | 5 | ±0,006 |

| МК36-2 | 36,000 | 34,701 | ±0,009 | 34,722 | 34,023 | ±0,018 | 1,4 | 11 | ±0,090 | 5 | ±0,006 |

| МК39-2 | 39,000 | 37,701 | ±0,009 | 37,722 | 37,023 | ±0,018 | 1,4 | 11 | ±0,090 | 5 | ±0,006 |

| МК42-2 | 42,000 | 40,701 | ±0,009 | 40,722 | 40,023 | ±0,018 | 1,4 | 11 | ±0,090 | 5 | ±0,006 |

| МК45-2 | 45,000 | 43,701 | ±0,009 | 43,722 | 43,023 | ±0,018 | 1,4 | 11 | ±0,090 | 5 | ±0,006 |

| МК48-2 | 48,000 | 46,701 | ±0,009 | 46,722 | 46,023 | ±0,018 | 1,4 | 11 | ±0,090 | 5 | ±0,006 |

| МК52-2 | 52,000 | 50,701 | ±0,009 | 50,722 | 50,023 | ±0,018 | 1,4 | 11 | ±0,090 | 5 | ±0,006 |

| МК56-2 | 56,000 | 54,701 | ±0,009 | 54,722 | 54,023 | ±0,018 | 1,4 | 11 | ±0,090 | 5 | ±0,006 |

| МК60-2 | 60,000 | 58,701 | ±0,009 | 58,722 | 58,023 | ±0,018 | 1,4 | 11 | ±0,090 | 5 | ±0,006 |

П ример условного обозначения резьбового конусного калибра-кольца вида 1 для резьбы

МК121,5:

Калибр-кольцо 1-МК121,5 ГОСТ 24475-80

Калибровка резьбы после цинкования!

#1 Glavtech

- Имя: Viktor

- Сфера деятельности: Производство

Зарегистрирован 2 сообщений

Подскажите способы калибровки резьбы после гальваники, желательно уйти от ручной калибровки деталей плашками. Заранее благодарен

- Имя: Битюков А.В.

Сфера деятельности: Производство Зарегистрирован 710 сообщений

А то что калибровка повредит покрытие Вас не смущает?

- Имя: Viktor

Сфера деятельности: Производство Зарегистрирован 2 сообщений

Нет! Т.к. сейчас калибровку выполняем вручную, плашкой!

#4 Waltham

- Имя: Ваня

Сфера деятельности: Разработка технологии Зарегистрирован 19 сообщений

А то что калибровка повредит покрытие Вас не смущает?

мне тоже интересен этот момент. цинкование на достаточную глубину осуществляется, что калибровка не перекрывает его?!

#5 ingenerkons

- Имя: Владимир

Сфера деятельности: Конструирование Зарегистрирован 4 549 сообщений

Не раз встречал в техтребованиях запись после нанесения покрытия калибровка резьба запрещается. Собственно согласен с такой фразой. Смысл покрытия теряется.

Сфера деятельности: Разработка технологии Зарегистрирован 2 771 сообщений

#7 ingenerkons

- Имя: Владимир

Сфера деятельности: Конструирование Зарегистрирован 4 549 сообщений

Возник вопрос близкий к теме, вот допустим есть болт с цинковый покрытием и гайка аналогичная, закрутили раз для проверки, второй раз для проверки заказчиком и вот начался этап монтажа и покрытие слезло. Или это не реальная ситуация))

#8 statist

- Сфера деятельности: Конструирование

Зарегистрирован 395 сообщений

Возник вопрос близкий к теме, вот допустим есть болт с цинковый покрытием и гайка аналогичная, закрутили раз для проверки, второй раз для проверки заказчиком и вот начался этап монтажа и покрытие слезло. Или это не реальная ситуация))

Если в стали будет перебор, допустим, фосфора, то цинк может отслаиваться. И в принципе может такая ситуация возникнуть: пару раз аккуратно ИТРовцы закрутили — все хорошо. А слесарь Василий от души приложился ключом, и прости-прощай оцинковка. Тогда берем какую-нибудь полиуретановую цинковую краску, кисточку и приводим все в божеский вид.

#9 ingenerkons

- Имя: Владимир

Сфера деятельности: Конструирование Зарегистрирован 4 549 сообщений

А насколько хорошо защитит краска? Слышал есть специальные составы. но на практике не использовал. Или вот ситуация более приближенная к практике кинули слишком длинных болтов по спешке, на монтаже потом не проходит , отпили болгаркой и вставили, но фактически торец открытый металл.

#10 statist

- Сфера деятельности: Конструирование

Зарегистрирован 395 сообщений

Ну, самого по себе горячего цинкования она, конечно, не заменит. Но для аккуратной установки и последующего «нетрогания» — вполне подойдет.

Сфера деятельности: Разработка технологии Зарегистрирован 2 771 сообщений

#12 ingenerkons

- Имя: Владимир

Сфера деятельности: Конструирование Зарегистрирован 4 549 сообщений

Не лак далеко не всегда подойдет, элементарно те же погодные условия взять, лучше сразу эмалью закрасить вместе с фланцами. А вот если условия предполагают воздействие различных агрессивных сред?

Сфера деятельности: Разработка технологии Зарегистрирован 2 771 сообщений

#14 Disegnatore

- Сфера деятельности: Конструирование

Зарегистрирован 283 сообщений

«Калибровка резьб после нанесения гальванического покрытия не производится/ не допускается». Подобную фразу можно найти в куче книг по теме (например, Мельников П.С. Справочник по гальванопокрытиям в машиностроении) и ГОСТах (ГОСТ Р 51906-2002).

Если же на гальванопокрытие в зоне резьбы пофиг, то производитель может снять с себя ответственность, включив в договор фразы типа «Резьбовые соединения после цинкования подлежат калибровке Заказчиком.» или «В зоне резьбы толщина покрытия не регламентируется.» И тогда хоть калибруй, хоть повторно «прогоняй» резьбу, снимая гальванопокрытие до «черного» металла.

источник

Измерение наружного диаметра резьбы

Контроль внешнего диаметра резьбы производится при использовании микрометрических инструментов, основу конструкции которых составляют микровинты. Расчёт происходит в соответствии со следующим алгоритмом:

- Микровинты прикладываются к профилю резьбы. Для корректировки местоположения инструмента необходимо произвести несколько вращений микрометра.

- Записать величину профиля нарезки для одной стороны. Значение рассчитываются, исходя из цены деления на шкале микровинтов.

- Приложить микрометр к противоположному концу профиля и вычислить его размер.

- Найти внешний диаметр нарезки, отняв от результата первоначального вычисления значение второго вычисления.

Принципы построения устройств контроля

При автоматизированном контроле параметров особое значение имеет объективность и повторяемость результатов контроля. Очевидно, что «человеческий фактор» существенно снижает достоверность результатов, поэтому при различной степени автоматизации процесса измерения, сбор и переработка информации должны оставаться за машиной

Кроме того, важно оставить возможность встраивания устройства контроля в автоматизированное производство за счет обеспечения подачи изделия на позицию контроля цеховым автоматизированным транспортом

Принципиально важно с точки зрения возможного применения устройств контроля геометрических параметров резьбы муфт и труб на одном производстве (единые эксплуатационные характеристики, подбор пар труба-муфта, единство критериев отбраковки) чтобы они строились на одной кинематической схеме, позволяющей применить общие методы сбора, переработки и анализа информации о параметрах резьбы. При конструировании устройств контроля резьбы можно выделить следующие моменты, влияющие на качество информации и достоверность результата:

При конструировании устройств контроля резьбы можно выделить следующие моменты, влияющие на качество информации и достоверность результата:

- величина контролируемой зоны (поверхности) резьбы;

- технология сбора и обработки информации;

- точности базирования измерительных головок по отношению к поверхности резьбы в процессе автоматизированной подачи и фиксации объекта на измерительной позиции;

- объем получаемой информации, позволяющий сформулировать адекватные критерии отбраковки.

В разработанных в «ТЕЛЕКОН» устройствах УКРТ1 и УКРМ1 для контроля резьбы НКТ и муфт соответственно применяется метод визуального бесконтактного контроля параметров с помощью промышленных видеокамер, работающих на просвет для НКТ и на отражение для муфт.

Для повышения производительности контроля используются две видеокамеры, расположенные в диаметральной плоскости объекта, обеспечивающие одновременный осмотр двух зон резьбы, разнесенных на 180º. Контроль максимальной величины поверхности резьбы обеспечивается двумя механизмами сканирования: поворотом измерительных видеокамер вокруг оси детали с шагом в 22,5º (с учетом 2-х видеокамер таких зон контроля 16) и перемещением измерительных видеокамер вдоль оси детали на всю длину резьбы. В результате контроль осуществляется на ~ 75% поверхности резьбы трубы или муфты, что обеспечивает достаточную информацию для принятия решения об их годности.

Большое значение для минимизации систематических погрешностей измерения на автоматизированных устройствах контроля играет точность и повторяемость взаимного положения измерительных видеокамер и объекта. Это особенно актуально в случае автоматизированной подачи деталей на измерительную позицию цеховым транспортом. Если устройство предназначено для измерения нескольких типоразмеров деталей, то целесообразно минимизировать процесс переналадки, чтобы не потерять баз отсчета и пространственного положения осей. Это можно сделать либо за счет увеличения поля зрения (при сохранении разрешающей способности), либо за счет использования сменных измерительных головок, предварительно отъюстированных на заводе-изготовителе.

Суммарная погрешность положения детали складывается из погрешности формы детали, несоосности детали и измерительных головок, а также непараллельности оси перемещения головок и опорной плиты. Очевидно, что для реализации требований ГОСТ 633-80, суммарная погрешность не должна превышать 5-10 мкм. При этом юстировка устройства (в том числе при переналадке на другой типоразмер) должна обеспечивать собственную погрешность не выше 2-5 мкм. Все это повышает требования, как к кинематической структуре устройства, так и к точности изготовления и сборки применяемых узлов: направляющих, опор, базовых плит и т.д.

Резьбовой конусный калибр-пробка Вид 9

| Обозначение резьбы | Диаметры резьбы в основной плоскости | а | 3 | In | ||||||

| Наружный | Средний | Внутренний, не более | Номин. | Пред. ОТКЛ. | Номин. | Пред. ОТКЛ. | ||||

| Номин. | Пред. ОТКЛ. | Номин. | Пред. ОТКЛ. | Предел износа | ||||||

| МК6-1 | 5,922 | ±0,012 | 5,350 | ±0,006 | 5,332 | 4,857 | 2,40 | -0,060 | 2,5 | ±0,005 |

| МК8-1 | 7,922 | ±0,012 | 7,350 | ±0,006 | 7,332 | 6,857 | 2,40 | -0,060 | 2,5 | ±0,005 |

| МК101 | 9,922 | ±0,012 | 9,350 | ±0,006 | 9,332 | 8,857 | 2,40 | -0,060 | 2,5 | ±0,005 |

| МК121,5 | 11,902 | ±0,012 | 11,026 | ±0,006 | 11,008 | 10,296 | 3,04 | -0,075 | 3,5 | ±0,006 |

| МК141,5 | 13,902 | ±0,012 | 13,026 | ±0,006 | 13,008 | 12,296 | 3,04 | -0,075 | 3,5 | ±0,006 |

| МК161,5 | 15,902 | ±0,012 | 15,026 | ±0,006 | 15,008 | 14,296 | 3,04 | -0,075 | 3,5 | ±0,006 |

| МК181,5 | 17,902 | ±0,012 | 17,026 | ±0,006 | 17,008 | 16,296 | 3,04 | -0,075 | 3,5 | ±0,006 |

| МК201,5 | 19,902 | ±0,012 | 19,026 | ±0,006 | 19,008 | 18,296 | 3,04 | -0,075 | 3,5 | ±0,006 |

| МК221,5 | 21,902 | ±0,012 | 21,026 | ±0,006 | 21,008 | 20,296 | 3,04 | -0,075 | 3,5 | ±0,006 |

Продолжение табл. 6

| Обозначение резьбы | Диаметры резьбы в основной плоскости | а | 3 | |||||||

| Наружный | Средний | В нут-ренний, не более | Номин. | Пред. ОТКЛ. | Номин. | Пред. ОТКЛ. | ||||

| Номин. | Пред. откл. | Номин. | Пред. ОТКЛ. | Предел износа | ||||||

| МК24-1,5 | 23,902 | ±0,012 | 23,026 | ±0,006 | 23,008 | 22,296 | 3,04 | -0,075 | 3,5 | ±0,006 |

| МК27-2 | 26,879 | ±0,014 | 25,701 | ±0,007 | 25,680 | 24,735 | 3,58 | -0,075 | 5 | ±0,006 |

| МКЗО-2 | 29,879 | ±0,014 | 28,701 | ±0,007 | 28,680 | 27,735 | 3,58 | -0,075 | 5 | ±0,006 |

| МКЗЗ-2 | 32,879 | ±0,014 | 31,701 | ±0,007 | 31,680 | 30,735 | 3,58 | -0,075 | 5 | ±0,006 |

| МК36-2 | 35,879 | ±0,014 | 34,701 | ±0,007 | 34,680 | 33,735 | 3,58 | -0,075 | 5 | ±0,006 |

| МК39-2 | 38,879 | ±0,014 | 37,701 | ±0,007 | 37,680 | 36,735 | 3,58 | -0,075 | 5 | ±0,006 |

| МК42-2 | 41,879 | ±0,014 | 40,701 | ±0,007 | 40,680 | 39,735 | 3,58 | -0,075 | 5 | ±0,006 |

| МК45-2 | 44,879 | ±0,014 | 43,701 | ±0,007 | 43,680 | 42,735 | 3,58 | -0,075 | 5 | ±0,006 |

| МК48-2 | 47,879 | ±0,014 | 46,701 | ±0,007 | 46,680 | 45,735 | 3,78 | -0,075 | 5 | ±0,006 |

| МК52-2 | 51,879 | ±0,014 | 50,701 | ±0,007 | 50,680 | 49,735 | 3,78 | -0,075 | 5 | ±0,006 |

| МК56-2 | 55,879 | ±0,014 | 54,701 | ±0,007 | 54,680 | 53,735 | 3,78 | -0,075 | 5 | ±0,006 |

| МК60-2 | 59,879 | ±0,014 | 58,701 | ±0,007 | 58,680 | 57,735 | 3,78 | -0,075 | 5 | ±0,006 |

Пример условного МК12-1,5;

обозначения резьбового конусного калибра-пробки вида 9 для резьбы Калибр-пробка 9-М 12-1,5 ГОСТ 24475-80

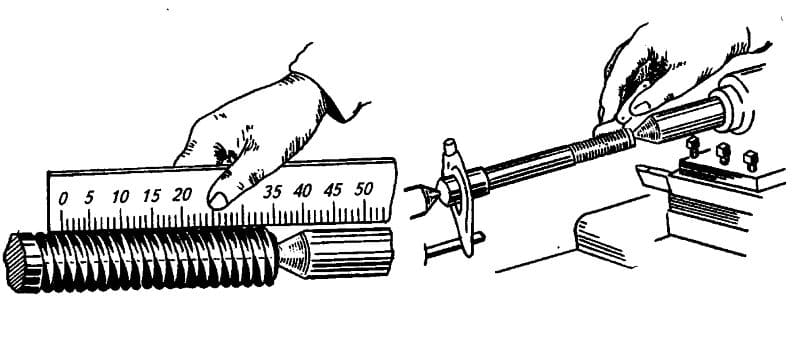

Измерение шага резьбы без резьбомера

Детали с наружной нарезкой

Часто необходимость определения шага резьбы возникает эпизодически, на один раз. И, конечно, в такой ситуации под рукой не оказывается резьбомера, а покупать его для разовых измерений не имеет смысла. Полезным будет узнать, как измерить шаг резьбы линейкой или штангенциркулем. Эти измерительные инструменты позволяют достаточно легко определить нужный параметр.

Проще всего измерить резьбу болта или другой детали с наружной нарезкой. При измерении метрической резьбы рекомендуется в первую очередь приложить линейку к детали с резьбой и постараться совместить миллиметровые деления ее шкалы с вершинами гребней резьбового профиля. Если они совпадают, значит, шаг составляет 1 мм. В противном случае придется провести несколько более сложные измерения.

Для определения шага резьбы нужно посчитать количество витков на участке стержня определенной длины, например, 10 мм или 20 мм. Для получения более точного результата рекомендуется проводить замеры на участке 20 мм. Необходимую длину отмеряют, приложив к стержню болта линейку, или при помощи штангенциркуля. Более точно будет измерить шаг резьбы болта штангенциркулем. На отмеренном участке подсчитывают количество витков. После этого длину участка необходимо разделить на полученное количество витков за минусом одного витка. В результате получаем значение шага резьбы.

При определении шага дюймовой нарезки необходимо отмерить длину стержня равную одному дюйму (25,4 мм). Для точности замера лучше использовать линейку или штангенциркуль с дюймовой шкалой. Количество витков на этом участке и будет шагом резьбы. Если длина резьбового участка меньше одного дюйма, то определить число витков нужно на участке в полдюйма (12,7 мм), после чего полученный результат умножить на 2.

Детали с внутренней нарезкой

Существует два способа, как измерить резьбу гайки или другой детали с внутренней нарезкой без резьбомера. Первый способ предусматривает подбор точно подходящего ответного болта с последующим измерением шага его резьбы. Если подобрать ответный болт не получается, то нужно воспользоваться полоской бумаги (это и есть способ № 2).

Ее следует прижать к резьбе так, чтобы на бумаге остался отпечаток профиля. Улучшить видимость рисок можно, проведя по граням маркером. После этого на бумаге нужно отметить линейкой расстояние между крайними рисками и посчитать количество витков. Затем полученное расстояние делят на количество витков минус один виток. Вместо бумаги для измерений по этому способу можно использовать карандаш, спичку или другое изделие из мягкой древесины подходящего размера, которое прижимают к резьбе.

Резьбовой калибр-кольцо Вид 7

мм

Таблица 4

| Обозначение резьбы | Диаметры резьбы | °3 -0,06 | к | ||||||

| Наруж ный, не менее | Средний | Внутренний | Номин. | Пред. ОТКЛ. | |||||

| Номин. | Пред. ОТКЛ. | Предел износа | Номин. | Пред. ОТКЛ. | |||||

| МК6-1 | 6,000 | 5,350 | ±0,007 | 5,366 | 5,032 | ±0,015 | 1,8 | 3,4 | -0,075 |

| МК8-1 | 8,000 | 7,350 | ±0,007 | 7,366 | 7,032 | ±0,015 | 1,8 | 3,4 | -0,075 |

| МК101 | 10,000 | 9,350 | ±0,007 | 9,366 | 9,032 | ±0,015 | 1,8 | 3,4 | -0,075 |

| МК121,5 | 12,000 | 11,026 | ±0,009 | 11,047 | 10,524 | ±0,018 | 2,2 | 4,6 | -0,075 |

| МК141,5 | 14,000 | 13,026 | ±0,009 | 13,047 | 12,524 | ±0,018 | 2,2 | 4,6 | -0,075 |

| МК161,5 | 16,000 | 15,026 | ±0,009 | 15,047 | 14,524 | ±0,018 | 2,2 | 4,6 | -0,075 |

| МК181,5 | 18,000 | 17,026 | ±0,009 | 17,047 | 16,524 | ±0,018 | 2,2 | 4,6 | -0,075 |

| МК201,5 | 20,000 | 19,026 | ±0,009 | 19,047 | 18,524 | ±0,018 | 2,2 | 4,6 | -0,075 |

| МК221,5 | 22,000 | 21,026 | ±0,009 | 21,047 | 20,524 | ±0,018 | 2,2 | 4,6 | -0,075 |

| МК241,5 | 24,000 | 23,026 | ±0,009 | 23,047 | 22,524 | ±0,018 | 2,2 | 4,6 | -0,075 |

| МК27-2 | 27,000 | 25,701 | ±0,009 | 25,722 | 25,023 | ±0,018 | 2,8 | 6,4 | -0,090 |

| МКЗО-2 | 30,000 | 28,701 | ±0,009 | 28,722 | 28,023 | ±0,018 | 2,8 | 6,4 | -0,090 |

| МКЗЗ-2 | 33,000 | 31,701 | ±0,009 | 31,722 | 31,023 | ±0,018 | 2,8 | 6,4 | -0,090 |

| МК36-2 | 36,000 | 34,701 | ±0,009 | 34,722 | 34,023 | ±0,018 | 2,8 | 6,4 | -0,090 |

| МК39-2 | 39,000 | 37,701 | ±0,009 | 37,722 | 37,023 | ±0,018 | 2,8 | 6,4 | -0,090 |

| МК42-2 | 42,000 | 40,701 | ±0,009 | 40,722 | 40,023 | ±0,018 | 2,8 | 6,4 | -0,090 |

| МК45-2 | 45,000 | 43,701 | ±0,009 | 43,722 | 43,023 | ±0,018 | 2,8 | 6,4 | -0,090 |

| МК48-2 | 48,000 | 46,701 | ±0,009 | 46,722 | 46,023 | ±0,018 | 2,8 | 6,4 | -0,090 |

| МК52-2 | 52,000 | 50,701 | ±0,009 | 50,722 | 50,023 | ±0,018 | 2,8 | 6,4 | -0,090 |

| МК56-2 | 56,000 | 54,701 | ±0,009 | 54,722 | 54,023 | ±0,018 | 2,8 | 6,4 | -0,090 |

| МК60-2 | 60,000 | 58,701 | ±0,009 | 58,722 | 58,023 | ±0,018 | 2,8 | 6,4 | -0,090 |

Пример условного обозначения резьбового калибра-кольца вида 7 для резьбы МК121,5:

Калибр-кольцо 7-МК121,5 ГОСТ 24475-80

мм

Таблица 5

| Обозначение резьбы | Диаметры резьбы в основной | ПЛОСКОСТИ | °3 -0,06 | |||||

| Наружный | Средний | Внутрен-ний, не более | Номин. | Пред. ОТКЛ. | ||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | |||||

| МК6-1 | 5,922 | ±0,012 | 5,350 | ±0,004 | 4,857 | 2,4 | 2,5 | ±0,005 |

| МК8-1 | 7,922 | ±0,012 | 7,350 | ±0,004 | 6,857 | 2,4 | 2,5 | ±0,005 |

| МК10-1 | 9,922 | ±0,012 | 9,350 | ±0,004 | 8,857 | 2,4 | 2,5 | ±0,005 |

| МК12-1,5 | 11,902 | ±0,012 | 11,026 | ±0,005 | 10,296 | 3,0 | 3,5 | ±0,006 |

| МК14-1,5 | 13,902 | ±0,012 | 13,026 | ±0,005 | 12,296 | 3,0 | 3,5 | ±0,006 |

| МК161,5 | 15,902 | ±0,012 | 15,026 | ±0,005 | 14,296 | 3,0 | 3,5 | ±0,006 |

| МК181,5 | 17,902 | ±0,012 | 17,026 | ±0,005 | 16,296 | 3,0 | 3,5 | ±0,006 |

| МК20-1,5 | 19,902 | ±0,012 | 19,026 | ±0,005 | 18,296 | 3,0 | 3,5 | ±0,006 |

| МК22-1,5 | 21,902 | ±0,012 | 21,026 | ±0,005 | 20,296 | 3,0 | 3,5 | ±0,006 |

| МК24-1,5 | 23,902 | ±0,012 | 23,026 | ±0,005 | 22,296 | 3,0 | 3,5 | ±0,006 |

| МК27-2 | 26,879 | ±0,014 | 25,701 | ±0,005 | 24,735 | 3,6 | 5 | ±0,006 |

| МКЗО-2 | 29,879 | ±0,014 | 28,701 | ±0,005 | 27,735 | 3,6 | 5 | ±0,006 |

| МКЗЗ-2 | 32,879 | ±0,014 | 31,701 | ±0,005 | 30,735 | 3,6 | 5 | ±0,006 |

| МК36-2 | 35,879 | ±0,014 | 34,701 | ±0,005 | 33,735 | 3,6 | 5 | ±0,006 |

| МК39-2 | 38,879 | ±0,014 | 37,701 | ±0,005 | 36,735 | 3,6 | 5 | ±0,006 |

| МК42-2 | 41,879 | ±0,014 | 40,701 | ±0,005 | 39,735 | 3,6 | 5 | ±0,006 |

| МК45-2 | 44,879 | ±0,014 | 43,701 | ±0,005 | 42,735 | 3,6 | 5 | ±0,006 |

| МК48-2 | 47,879 | ±0,014 | 46,701 | ±0,005 | 45,735 | 3,8 | 5 | ±0,006 |

| МК52-2 | 51,879 | ±0,014 | 50,701 | ±0,005 | 49,735 | 3,8 | 5 | ±0,006 |

| МК56-2 | 55,879 | ±0,014 | 54,701 | ±0,005 | 53,735 | 3,8 | 5 | ±0,006 |

| МК60-2 | 59,879 | ±0,014 | 58,701 | ±0,005 | 57,735 | 3,8 | 5 | ±0,006 |

Пример условного обозначения резьбового конусного контрольного калибра-пробки вида 8 для резьбы МК121,5:

Калибр-пробка 8-МК121,5 ГОСТ 24475-80

Применение калибров

Пробки со вставками являются главным типом резьбовых пробок, имеют конусный хвостовик. Они изготавливаются диаметром от 1 до 50 мм. Уплотнение резьбовых соединений с внешним диаметром от 50 до 100 мм делают в виде насадок, фиксируемых на концах пластмассовой ручки винтами. Проверку внешней резьбы производят резьбовыми кольцами, изготовленными диаметром от 1 до 100 мм. Проходные кольца нарезаются по всей ширине кольца. Их внешняя поверхность накатывается. Непроходимые кольца обладают укороченной резьбой (оставляют только два три витка с укороченной резьбой). На них создают отличительную проточку посередине внешней накатанной цилиндрической поверхности кольца.

Резьбовой конусный калибр-пробка Вид 5

мм

Таблица 3

| Обозначение резьбы | Диаметры резьбы в основной плоскости | °2 -0,06 | К | In | |||||||

| Наружный | Средний | В нут-ренний, не более | Номин. | Пред. ОТКЛ. | Номин. | Пред. ОТКЛ. | |||||

| Номин. | Пред. ОТКЛ. | Номин. | Пред. ОТКЛ. | Предел износа | |||||||

| МК6-1 | 5,922 | ±0,012 | 5,350 | ±0,006 | 5,332 | 4,857 | 1,2 | 5,5 | ±0,060 | 3 | ±0,005 |

| МК8-1 | 7,922 | ±0,012 | 7,350 | ±0,006 | 7,332 | 6,857 | 1,2 | 5,5 | ±0,060 | 3 | ±0,005 |

| МК10-1 | 9,922 | ±0,012 | 9,350 | ±0,006 | 9,332 | 8,857 | 1,2 | 5,5 | ±0,060 | 3 | ±0,005 |

| МК121,5 | 11,902 | ±0,012 | 11,026 | ±0,006 | 11,008 | 10,296 | 1,5 | 7,5 | ±0,075 | 4 | ±0,006 |

| МК141,5 | 13,902 | ±0,012 | 13,026 | ±0,006 | 13,008 | 12,296 | 1,5 | 7,5 | ±0,075 | 4 | ±0,006 |

| МК161,5 | 15,902 | ±0,012 | 15,026 | ±0,006 | 15,008 | 14,296 | 1,5 | 7,5 | ±0,075 | 4 | ±0,006 |

| МК181,5 | 17,902 | ±0,012 | 17,026 | ±0,006 | 17,008 | 16,296 | 1,5 | 7,5 | ±0,075 | 4 | ±0,006 |

| МК201,5 | 19,902 | ±0,012 | 19,026 | ±0,006 | 19,008 | 18,296 | 1,5 | 7,5 | ±0,075 | 4 | ±0,006 |

| МК221,5 | 21,902 | ±0,012 | 21,026 | ±0,006 | 21,008 | 20,296 | 1,5 | 7,5 | ±0,075 | 4 | ±0,006 |

| МК241,5 | 23,902 | ±0,012 | 23,026 | ±0,006 | 23,008 | 22,296 | 1,5 | 7,5 | ±0,075 | 4 | ±0,006 |

| МК27-2 | 26,879 | ±0,014 | 25,701 | ±0,007 | 25,680 | 24,735 | 1,8 | 11 | ±0,090 | 6 | ±0,006 |

| МКЗО-2 | 29,879 | ±0,014 | 28,701 | ±0,007 | 28,680 | 27,735 | 1,8 | 11 | ±0,090 | 6 | ±0,006 |

| МКЗЗ-2 | 32,879 | ±0,014 | 31,701 | ±0,007 | 31,680 | 30,735 | 1,8 | 11 | ±0,090 | 6 | ±0,006 |

| МК36-2 | 35,879 | ±0,014 | 34,701 | ±0,007 | 34,680 | 33,735 | 1,8 | 11 | ±0,090 | 6 | ±0,006 |

| МК39-2 | 38,879 | ±0,014 | 37,701 | ±0,007 | 37,680 | 36,735 | 1,8 | 11 | ±0,090 | 6 | ±0,006 |

| МК42-2 | 41,879 | ±0,014 | 40,701 | ±0,007 | 40,680 | 39,735 | 1,8 | 11 | ±0,090 | 6 | ±0,006 |

| МК45-2 | 44,879 | ±0,014 | 43,701 | ±0,007 | 43,680 | 42,735 | 1,8 | 11 | ±0,090 | 6 | ±0,006 |

| МК48-2 | 47,879 | ±0,014 | 46,701 | ±0,007 | 46,680 | 45,735 | 1,8 | 11 | ±0,090 | 6 | ±0,006 |

Продолжение табл. 3

| Обозначение резьбы | Диаметры резьбы в основной плоскости | °2 -0,06 | К | ||||||||

| Наружный | Средний | Внут-ренний, не более | Номин. | Пред. ОТКЛ. | Номин. | Пред. ОТКЛ. | |||||

| Номин. | Пред. откл. | Номин. | Пред. ОТКЛ. | Предел износа | |||||||

| МК52-2 | 51,879 | ±0,014 | 50,701 | ±0,007 | 50,680 | 49,735 | 1,8 | 11 | ±0,090 | 6 | ±0,006 |

| МК56-2 | 55,879 | ±0,014 | 54,701 | ±0,007 | 54,680 | 53,735 | 1,8 | 11 | ±0,090 | 6 | ±0,006 |

| МК60-2 | 59,879 | ±0,014 | 58,701 | ±0,007 | 58,680 | 57,735 | 1,8 | 11 | ±0,090 | 6 | ±0,006 |

Пример условного МК121,5:

обозначения резьбового конусного калибра-пробки вида 2 для резьбы Калибр-пробка 5-МК121,5 ГОСТ 24475-80

Сильные и слабые стороны вихретокового метода контроля

- не предполагает контакта с поверхностью. Не остаётся никаких следов. Преобразователи изнашиваются очень медленно;

- не нуждается в подводе и удалении контактной жидкости;

- эффективно выявлять выходящие на поверхности трещины глубиной от 0,1 мм, длиной от 2 мм и с шириной раскрытия 0,01 мм и более;

- отлично подходит для автоматизированного входного и выходного контроля продукции и материалов;

- может проводиться даже при наличии ЛКМ. Вихретоковому контролю, как правило, не мешает наличие немагнитного покрытия толщиной до 2 мм;

- подходит как для основного металла, так и для всевозможных соединений – болтовых, клёпаных и сварных. В последнем случае, правда, нужно предварительно снять валик усиления;

- не нуждается в расходных дефектоскопических материалах;

- безвреден для здоровья оператора;

- может применяться для подвижных объектов. ВК активно используется в условиях поточного трубопрокатного и литейного производства, для проверки цилиндрических поверхностей по мере формирования отверстий и т.д.

- не пригоден для объектов с неоднородными магнитными и электрическими свойствами. Наличие прижогов, наклёпа и местной намагниченности приводит к локальным изменениям, которые, в свою очередь, провоцируют возникновение ложных индикаций;

- не способен выявлять дефекты, заполненные электропроводящими частицами, а также несплошности, плоскость раскрытия которых параллельна исследуемой поверхности (либо образует с ней угол менее 10 градусов);

- может не показать имеющиеся несплошности на объектах с токопроводящими покрытиями. То же самое касается изделий, поражённых коррозией. ВК хорошо распознаёт дефекты, выходящие на поверхность. Если этого не наблюдается, то технология оказывается бессильна;

- обладает сравнительно малой глубиной исследуемой зоны, обычно до 2 мм. Это, конечно, не рентген и не УЗК.

Способы измерения

Существует довольно большое количество различных способов определения шага резьбы. Все они характеризуются своими определенными особенностями, которые нужно учитывать. Распространенными способами можно назвать:

- Использование обычной линейки.

- Применение специального инструмента, который может применяться для определения рассматриваемого значения. Измеритель шага резьбы можно приобрести в специализированном магазине.

- Штангенциркуль является точным инструментом. Он применяется довольно часто по причине высокой точности и универсальности в применении.

Резьбомер

Все приведенные выше методы позволяют получить довольно точные данные. Проще всего провести измерения при применении инструмента, определяющего резьбу, но можно обойтись и обычным штангенциркулем.

Изъяны соединений с резьбой

При контроле резьбовых поверхностей могут быть выявлены следующие изъяны соединений с резьбой:

- Рваная нарезка. Такой дефект появляется при отличие диаметров отверстия и стержня от номинального диаметра. Также основой может послужить неудовлетворительная острота инструмента для резки. Для предостережения проблемы следует внимательно проверить значения всех диаметров и заменить затуплённый инструмент на подточенный.

- Тупая нарезка. Такой дефект вырисовывается, если номинальный диаметр меньше диаметра отверстия, но больше диаметра стержня. В конце концов при нарезании профиль становится неполным. Во избежание аналогичный дефект, необходимо перед нарезанием провести точные измерения диаметров.

- Конусность резьбы. Основой возникновения этого дефекта выступает неверный размер режущего предмета, зубья которого срезают лишний металл. Единственным вариантом решения данной трудности считается соотнесение установленных размеров детали и режущего прибора.

- Тугая нарезка. При несоблюдении размерности детали и шероховатости резьбы инструмента процесс нарезания проходит с огромным трудом. Такой дефект предупреждается с помощью корректного измерения показателей заготовки и определения точных размеров режущего инструментов.

Для контроля недостатков резьбы применяются калибры. Они делятся на следующие разновидности:

- Калибр расположения. Такой вид калибров образовывается по среднедопускаемым габаритам контролируемой детали. Проверка выполняется при помощи вхождения калибра расположения в заготовку. Если нарезание исполнено подобающим образом, то вход должен совершиться с большей или небольшой плотностью медленно и гладко.

- Калибры с пределами. Данный тип калибров производится в согласии с предельными размерами исходной заготовки. Он разделён на 2 стороны. Одна из них отвечает самому большому размеру детали, иная – очень маленькому. Одна сторона должна не идти в измеряемое отверстие, чтобы специалист смог определить подлинные размеры детали.

- Контрольные калибры. Такой вид калибров предназначается для проверки показателей отверстий конкретно во время процесса работы.

- Приемные калибры. Эти калибры являются специальными инструментами, являющихся первоочередными рабочими устройствами для служащих отделения технического контроля (ОТК), которые выполняют собственные действия на проверочных пунктах.

Гладкий конусный калибр-кольцо Вид 3

Таблица 7

мм

| Обозначение резьбы | Внутренний диаметр | -0,06 | К | к | |||

| Номин. (Пред. откл. ±0,005) | Предел износа | Номин. | Пред. ОТКЛ. | Номин. | Пред. ОТКЛ. | ||

| МК6-1 | 5,968 | 5,988 | 0,9 | 5,5 | ±0,060 | 2,5 | ±0,005 |

| МК8-1 | 7,968 | 7,988 | 0,9 | 5,5 | ±0,060 | 2,5 | ±0,005 |

| МК10-1 | 9,968 | 9,988 | 0,9 | 5,5 | ±0,060 | 2,5 | ±0,005 |

| МК121,5 | 11,952 | 11,972 | 1Д | 7,5 | ±0,075 | 3,5 | ±0,006 |

| МК141,5 | 13,952 | 13,972 | 1Д | 7,5 | ±0,075 | 3,5 | ±0,006 |

| МК161,5 | 15,952 | 15,972 | 1,1 | 7,5 | ±0,075 | 3,5 | ±0,006 |

| МК181,5 | 17,952 | 17,972 | 1,1 | 7,5 | ±0,075 | 3,5 | ±0,006 |

| МК201,5 | 19,952 | 19,972 | 1,1 | 7,5 | ±0,075 | 3,5 | ±0,006 |

| МК221,5 | 21,952 | 21,972 | 1,1 | 7,5 | ±0,075 | 3,5 | ±0,006 |

| МК241,5 | 23,952 | 23,972 | 1,1 | 7,5 | ±0,075 | 3,5 | ±0,006 |

| МК27-2 | 26,936 | 26,956 | 1,4 | 11 | ±0,090 | 5 | ±0,006 |

| МКЗО-2 | 29,936 | 29,956 | 1,4 | 11 | ±0,090 | 5 | ±0,006 |

| МКЗЗ-2 | 32,936 | 32,956 | 1,4 | 11 | ±0,090 | 5 | ±0,006 |

| МК36-2 | 35,936 | 35,956 | 1,4 | 11 | ±0,090 | 5 | ±0,006 |

| МК39-2 | 38,936 | 38,956 | 1,4 | 11 | ±0,090 | 5 | ±0,006 |

| МК42-2 | 41,936 | 41,956 | 1,4 | 11 | ±0,090 | 5 | ±0,006 |

| МК45-2 | 44,936 | 44,956 | 1,4 | 11 | ±0,090 | 5 | ±0,006 |

| МК48-2 | 47,936 | 47,956 | 1,4 | 11 | ±0,090 | 5 | ±0,006 |

Продолжение табл. 7

| Обозначение резьбы | Внутренний диаметр | -0,06 | К | 1 | к | ||

| Номин. (Пред. откл. ±0,005) | Предел износа | Номин. | Пред. ОТКЛ. | Номин. | Пред. ОТКЛ. | ||

| МК52-2 | 51,936 | 51,956 | 1,4 | 11 | ±0,090 | 5 | ±0,006 |

| МК56-2 | 55,936 | 55,956 | 1,4 | 11 | ±0,090 | 5 | ±0,006 |

| МК60-2 | 59,936 | 59,956 | 1,4 | 11 | ±0,090 | 5 | ±0,006 |

Пример условного МК121,5:

обозначения гладкого конусного калибра-кольца вида 3 для резьбы Калибр-кольцо 3-МК121,5 ГОСТ 24475-80