Резьбовые элементы используются при создании разъемных соединений, регулировочных узлов и подъемных механизмов. Они обеспечивают надежную фиксацию деталей, калибровку оборудования и передачу крутящего момента.

Выделяют три основных вида резьбы по металлу: питчевая, метрическая и дюймовая. Каждый тип резьбы имеет собственное назначение, заслуживает отдельного рассмотрения.

В материале:

- Питчевая резьба

- Дюймовая резьба

- Метрическая резьба

- Прочие виды резьбы Круглая резьба

- Трапецеидальная резьба

- Упорная резьба

Питчевая резьба

Питчевая резьба по металлу обеспечивает передачу движения. С ее помощью организуются червячные и зубчатые передачи, используемые в домкратах, прессах, экструдерах и подъемниках.

Питчевые соединения имеют 40-градусный наклон витков, что обеспечивает надежное зацепление с ответными элементами. Резьбы различаются геометрией витка, шагом, размерностью внутренней, внешней и средней окружности.

Единица измерения резьбы – питчи, каждый из которых равен 3,14 дм.

Витки резьбы выполняются в виде эвольвенты, трапеции или архимедовой спирали. Их размерность зависит от назначения соединения. Нарезка резьбы выполняется посредством резцов, модульных и пальцевых фрез. К изделиям предъявляются высокие требования к точности и качеству исполнения.

Типовое обозначение питчевой резьбы содержит сведения о ее типе, размерах, направлении и параметрах допуска. Получить более подробную информацию о соединениях данной конфигурации поможет статья «Питчевая резьба», размещенная на нашем сайте.

В каких сферах применяют левостороннюю резьбу

Для предотвращения раскручивания соединений

Вот простые примеры, когда необходимо применение такого нестандартного крепежа:

- В узлах и деталях, вращающихся в правую сторону, при действии механизма детали могут раскрутиться. Мощная вращательная сила механизма раскручивает гайку, поэтому, чтобы предотвратить раскручивание, применяется левый крепеж в направлении вращения вала.

- Ниппель у радиаторов отопительной системы оснащен разнонаправленной резьбой. Соединительная муфта при скручивании специальным ключом приводит к стягиванию резиновой прокладки в секциях радиаторов.

- В колесах грузовых машин ГАЗ, МАЗ, ЗИЛ используется левостороннее крепление.

- Патрон дрели со сверлом крутится вправо. Чтобы предотвратить расслабление соединения деталей, патрон крепится к валу левой резьбой.

- Лопасти домашнего вентилятора.

- Редуктор передает крутящий момент от двигателя к ножам мотокосы.

- Педали велосипеда.

- Крепление фрезы на вал, диски шлифовальных машин.

- Некоторые детали в торцовках и циркулярных пил.

В стягивающих конструкциях

Представим такую картину: хозяйки вывешивают мокрое белье на веревку на просушку. От постоянного использования веревка начинает провисать. Натяжку для белья приходится частенько регулировать. В таких случаях используют здесь болты с двухсторонней нарезкой. Одна сторона болта направляется вправо, а другая — налево. То есть в данном случае левая резьба используется, чтобы отрегулировать степень натяжки.

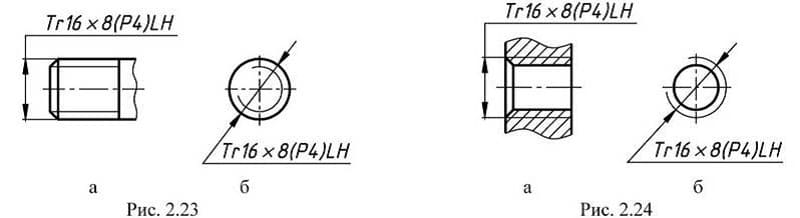

Обозначение на чертеже левой резьбы

Принцип действия можно представить так: на одном конце гайки нарезается правая резьба, а на другом –левая, вкручиваются болты. При вращении гайки в одну сторону получается удлинение, в другую – укорачивание.

Использование левостороннего крепления в стяжных конструкциях является ярким примером.

Такое устройство, используемое в такелажных работах, — талреп относится к разновидности винтовой стяжки. В данной конструкции действует пара грузозахватных элементов. На одной из них – стандартная резьба, на другой соответственно – левая. При вращении конструкции во время работы корпус элемента вращается, происходит ослабление стяжки, а изменение направления вращения приводит к нагружению (натяжению). То есть при вращении детали механизма удаляются друг от друга или сближаются.

Натягиванием тросов устанавливаются мачты на кораблях.

Для защиты от опасных действий

Для защиты от повышенной опасности при выполнении некоторых операций требуется тщательный контроль рабочего оборудования. В газовом хозяйстве вентиль редуктора баллона со сжатым пропаном оснащен левосторонней резьбой, а кислородный баллон – правой. Следовательно, присоединить к кислородному баллону баллон с пропаном невозможно. Применение такого способа помогает уменьшить вероятность печальных последствий.

Дюймовая резьба

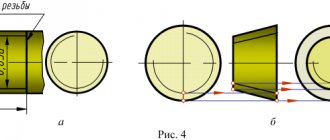

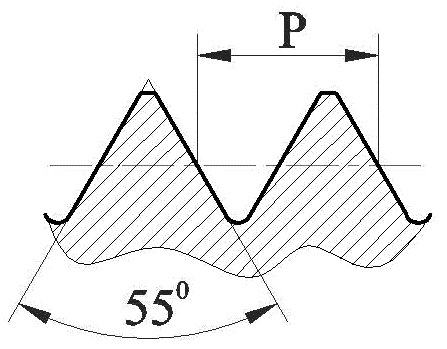

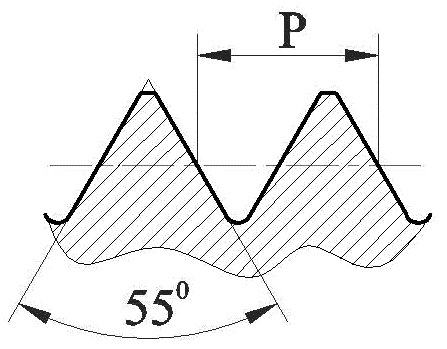

Дюймовая резьба востребована при работе с трубами и соответствующей арматурой. Ее диаметр измеряется в дюймах, представлен целыми и дробными значениями. Минимальная размерность резьбы, используемой на производстве, составляет 3/16”.

При формировании разъемных соединений учитывается внутренний и наружный диаметр резьбы, ее шаг и высота профиля. В отличие от метрической резьбы, дюймовая обладает более острым углом наклона и удлиненными гребнями.

Дюймовая резьба

Дюймовая резьба имеет конический или цилиндрический профиль. Последний является оптимальным решением для формирования ответственных герметичных соединений. Компоненты с цилиндрической резьбой сохраняют размерность внутреннего и наружного диаметра по всей длине, а число витков взаимосвязано с шагом.

Диаметр конусной резьбы обозначается начальным и конечным значением. Такая резьба отличается повышенной прочностью и большей устойчивостью к истиранию, при этом она намного сложнее в подготовке.

Узнать подробнее о дюймовой резьбе поможет статья «Дюймовая резьба: основные отличия от метрической, параметры, маркировка», размещенная на нашем сайте.

ДОПУСКИ

3.1. Числовые значения допусков диаметров наружной и внутренней резьбы должны соответствовать указанным в табл. 4 — 6.

Таблица 4

Допуски диаметров d

и

D1

| Шаг Р , мм | Наружная резьба | Внутренняя резьба | ||||||

| Степень точности | ||||||||

| 4 | 6 | 8 | 4 | 5 | 6 | 7 | 8 | |

| Допуск, мкм | ||||||||

| Td | TD1 | |||||||

| 0,2 | 36 | 56 | — | 38 | 48 | 60 | — | — |

| 0,25 | 42 | 67 | — | 45 | 56 | 71 | — | — |

| 0,3 | 48 | 75 | — | 53 | 67 | 85 | — | — |

| 0,35 | 53 | 85 | — | 63 | 80 | 100 | — | — |

| 0,4 | 60 | 95 | — | 71 | 90 | 112 | — | — |

| 0,45 | 63 | 100 | — | 80 | 100 | 125 | — | — |

| 0,5 | 67 | 106 | — | 90 | 112 | 140 | 180 | — |

| 0,6 | 80 | 125 | — | 100 | 125 | 160 | 200 | — |

| 0,7 | 90 | 140 | — | 112 | 140 | 180 | 224 | — |

| 0,75 | 90 | 140 | — | 118 | 150 | 190 | 236 | — |

| 0,8 | 95 | 150 | 236 | 125 | 160 | 200 | 250 | 315 |

| 1 | 112 | 180 | 280 | 150 | 190 | 236 | 300 | 375 |

| 1,25 | 132 | 212 | 335 | 170 | 212 | 265 | 335 | 425 |

| 1,5 | 150 | 236 | 375 | 190 | 236 | 300 | 375 | 475 |

| 1,75 | 170 | 265 | 425 | 212 | 265 | 335 | 425 | 530 |

| 2 | 180 | 280 | 450 | 236 | 300 | 375 | 475 | 600 |

| 2,5 | 212 | 335 | 530 | 280 | 355 | 450 | 569 | 710 |

| 3 | 236 | 375 | 600 | 315 | 400 | 500 | 630 | 800 |

| 3,5 | 265 | 425 | 670 | 355 | 450 | 560 | 710 | 900 |

| 4 | 300 | 475 | 750 | 375 | 475 | 600 | 750 | 950 |

| 4,5 | 315 | 500 | 800 | 425 | 530 | 670 | 850 | 1060 |

| 5 | 335 | 530 | 850 | 450 | 560 | 710 | 900 | 1120 |

| 5,5 | 355 | 560 | 900 | 475 | 600 | 750 | 950 | 1180 |

| 6 | 375 | 600 | 950 | 500 | 630 | 800 | 1000 | 1250 |

Таблица 5

Допуски диаметра d2

| Номинальный диаметр резьбы d , мм | Шаг Р , мм | Степень точности | |||||||

| 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||

| Допуск Тd2 , мкм | |||||||||

| От 1 до 1,4 | 0,2 | 24 | 30 | 38 | 48 | (60) | (75) | — | — |

| 0,25 | 26 | 34 | 42 | 53 | (67) | (85) | — | — | |

| 0,3 | 28 | 36 | 45 | 56 | (71) | (90) | — | — | |

| Св. 1,4 до 2,8 | 0,2 | 25 | 32 | 40 | 50 | (63) | (80) | — | — |

| 0,25 | 28 | 36 | 45 | 56 | (71) | (90) | — | — | |

| 0,35 | 32 | 40 | 50 | 63 | 80 | (100) | — | — | |

| 0,4 | 34 | 42 | 53 | 67 | 85 | (106) | — | — | |

| 0,45 | 36 | 45 | 56 | 71 | 90 | (112) | — | — | |

| Св. 2,8 до 5,6 | 0,25 | 28 | 36 | 45 | 56 | (71) | — | — | — |

| 0,35 | 34 | 42 | 53 | 67 | 85 | (106) | — | — | |

| 0,5 | 38 | 48 | 60 | 75 | 95 | (118) | — | — | |

| 0,6 | 42 | 53 | 67 | 85 | 106 | (132) | — | — | |

| 0,7 | 45 | 56 | 71 | 90 | 112 | (140) | — | — | |

| 0,75 | 45 | 56 | 71 | 90 | 112 | (140) | — | — | |

| 0,8 | 48 | 60 | 75 | 95 | 118 | 150 | 190 | 236 | |

| Св. 5,6 до 11,2 | 0,25 | 32 | 40 | 50 | 63 | (80) | — | — | — |

| 0,35 | 36 | 45 | 56 | 71 | 90 | — | — | — | |

| 0,5 | 42 | 53 | 67 | 85 | 106 | (132) | — | — | |

| 0,75 | 50 | 63 | 80 | 100 | 125 | (160) | — | — | |

| 1 | 56 | 71 | 90 | 112 | 140 | 180 | 224 | 280 | |

| 1,25 | 60 | 75 | 95 | 118 | 150 | 190 | 236 | 300 | |

| 1,5 | 67 | 85 | 106 | 132 | 170 | 212 | 265 | 335 | |

| Св. 11,2 до 22,4 | 0,35 | 38 | 48 | 60 | 75 | 95 | — | — | — |

| 0,5 | 45 | 56 | 71 | 90 | 112 | (140) | — | — | |

| 0,75 | 53 | 67 | 85 | 106 | 132 | (170) | — | — | |

| 1 | 60 | 75 | 95 | 118 | 150 | 190 | 236 | 300 | |

| 1,25 | 67 | 85 | 106 | 132 | 170 | 212 | 265 | 335 | |

| 1,5 | 71 | 90 | 112 | 140 | 180 | 224 | 280 | 355 | |

| 1,75 | 75 | 95 | 118 | 150 | 190 | 236 | 300 | 375 | |

| 2 | 80 | 100 | 125 | 160 | 200 | 250 | 315 | 400 | |

| 2,5 | 85 | 106 | 132 | 170 | 212 | 265 | 335 | 425 | |

| Св. 22,4 до 45 | 0,5 | 48 | 60 | 75 | 95 | 118 | — | — | — |

| 0,75 | 56 | 71 | 90 | 112 | 140 | (180) | — | — | |

| 1 | 63 | 80 | 100 | 125 | 160 | 200 | 250 | 315 | |

| 1,5 | 75 | 95 | 118 | 150 | 190 | 236 | 300 | 375 | |

| 2 | 85 | 106 | 132 | 170 | 212 | 265 | 335 | 425 | |

| 3 | 100 | 125 | 160 | 200 | 250 | 315 | 400 | 500 | |

| 3,5 | 106 | 132 | 170 | 212 | 265 | 335 | 425 | 530 | |

| 4 | 112 | 140 | 180 | 224 | 280 | 355 | 450 | 560 | |

| 4,5 | 118 | 150 | 190 | 236 | 300 | 375 | 475 | 600 | |

| Св. 45 до 90 | 0,5 | 50 | 63 | 80 | 100 | 125 | — | — | — |

| 0,75 | 60 | 75 | 95 | 118 | 150 | — | — | — | |

| 1 | 71 | 90 | 112 | 140 | 180 | 224 | 280 | 355 | |

| 1,5 | 80 | 100 | 125 | 160 | 200 | 250 | 315 | 400 | |

| 2 | 90 | 112 | 140 | 180 | 224 | 280 | 355 | 450 | |

| 3 | 106 | 132 | 170 | 212 | 265 | 335 | 425 | 530 | |

| 4 | 118 | 150 | 190 | 236 | 300 | 375 | 475 | 600 | |

| 5 | 125 | 160 | 200 | 250 | 315 | 400 | 500 | 630 | |

| 5,5 | 132 | 170 | 212 | 265 | 335 | 425 | 530 | 670 | |

| 6 | 140 | 180 | 224 | 280 | 355 | 450 | 560 | 710 | |

| Св. 90 до 180 | 0,75 | 63 | 80 | 100 | 125 | 160 | — | — | — |

| 1 | 75 | 95 | 118 | 150 | 190 | — | — | — | |

| 1,5 | 85 | 106 | 132 | 170 | 212 | 265 | 335 | 425 | |

| 2 | 95 | 118 | 150 | 190 | 236 | 300 | 375 | 475 | |

| 3 | 112 | 140 | 180 | 224 | 280 | 355 | 450 | 560 | |

| 4 | 125 | 160 | 200 | 250 | 315 | 400 | 500 | 630 | |

| 6 | 150 | 190 | 236 | 300 | 375 | 475 | 600 | 750 | |

| Св. 180 до 355 | 1,5 | 90 | 112 | 140 | 180 | 224 | 280 | 355 | — |

| 2 | 106 | 132 | 170 | 212 | 265 | 335 | 425 | 530 | |

| 3 | 125 | 160 | 200 | 250 | 315 | 400 | 500 | 630 | |

| 4 | 140 | 180 | 224 | 280 | 355 | 450 | 560 | 710 | |

| 6 | 160 | 200 | 250 | 315 | 400 | 500 | 630 | 800 | |

| Св. 355 до 600 | 2 | 112 | 140 | 180 | 224 | 280 | 355 | 450 | — |

| 4 | 150 | 190 | 236 | 300 | 375 | 475 | 600 | 750 | |

| 6 | 170 | 212 | 265 | 335 | 425 | 530 | 670 | 850 | |

Примечание. Значения, указанные в скобках, по возможности не применять.

Таблица 6

Допуски диаметра D2

| Номинальный диаметр резьбы d , мм | Шаг Р , мм | Степень точности | ||||||

| 4 | 5 | 6 | 7 | 8 | 9 | |||

| Допуск ТD2 , мкм | ||||||||

| От 1 до 1,4 | 0,2 | 40 | 50 | 63 | — | — | — | |

| 0,25 | 45 | 56 | 71 | — | — | — | ||

| 0,3 | 48 | 60 | 75 | — | — | — | ||

| Св. 1,4 до 2,8 | 0,2 | 42 | 53 | 67 | — | — | — | |

| 0,25 | 48 | 60 | 75 | — | — | — | ||

| 0,35 | 53 | 67 | 85 | — | — | — | ||

| 0,4 | 56 | 71 | 90 | — | — | — | ||

| 0,45 | 60 | 75 | 95 | — | — | — | ||

| Св. 2,8 до 5,6 | 0,25 | 48 | 60 | 75 | — | — | — | |

| 0,35 | 56 | 71 | 90 | — | — | — | ||

| 0,5 | 63 | 80 | 100 | 125 | — | — | ||

| 0,6 | 71 | 90 | 112 | 140 | — | — | ||

| 0,7 | 75 | 95 | 118 | 150 | — | — | ||

| 0,75 | 75 | 95 | 118 | 150 | — | — | ||

| 0,8 | 80 | 100 | 125 | 160 | 200 | 250 | ||

| Св. 5,6 до 11,2 | 0,25 | 53 | 67 | 85 | — | — | — | |

| 0,35 | 60 | 75 | 95 | — | — | — | ||

| 0,5 | 71 | 90 | 112 | 140 | — | — | ||

| 0,75 | 85 | 106 | 132 | 170 | — | — | ||

| 1 | 95 | 118 | 150 | 190 | 236 | 300 | ||

| 1,25 | 100 | 125 | 160 | 200 | 250 | 315 | ||

| 1,5 | 112 | 140 | 180 | 224 | 280 | 355 | ||

| Св. 11,2 до 22,4 | 0,35 | 63 | 80 | 100 | — | — | — | |

| 0,5 | 75 | 95 | 118 | 150 | — | — | ||

| 0,75 | 90 | 112 | 140 | 180 | — | — | ||

| 1 | 100 | 125 | 160 | 200 | 250 | 315 | ||

| 1,25 | 112 | 140 | 180 | 224 | 280 | 355 | ||

| 1,5 | 118 | 150 | 190 | 236 | 300 | 375 | ||

| 1,75 | 125 | 160 | 200 | 250 | 315 | 400 | ||

| 2 | 132 | 170 | 212 | 265 | 335 | 425 | ||

| 2,5 | 140 | 180 | 224 | 280 | 355 | 450 | ||

| Св. 22,4 до 45 | 0,5 | 80 | 100 | 125 | — | — | — | |

| 0,75 | 95 | 118 | 150 | 190 | — | — | ||

| 1 | 106 | 13,2 | 170 | 212 | 265 | 335 | ||

| 1,5 | 125 | 160 | 200 | 250 | 315 | 400 | ||

| 2 | 140 | 180 | 224 | 280 | 355 | 450 | ||

| 3 | 170 | 212 | 265 | 335 | 425 | 530 | ||

| 3,5 | 180 | 224 | 280 | 355 | 450 | 560 | ||

| 4 | 190 | 236 | 300 | 375 | 475 | 600 | ||

| 4,5 | 200 | 250 | 315 | 400 | 500 | 630 | ||

| Св. 45 до 90 | 0,5 | 85 | 106 | 132 | — | — | — | |

| 0,75 | 100 | 125 | 160 | — | — | — | ||

| 1 | 118 | 150 | 190 | 236 | 300 | 375 | ||

| 1,5 | 132 | 170 | 212 | 265 | 335 | 425 | ||

| 2 | 150 | 190 | 236 | 300 | 375 | 475 | ||

| 3 | 180 | 224 | 280 | 355 | 450 | 560 | ||

| 4 | 200 | 250 | 315 | 400 | 500 | 630 | ||

| 5 | 212 | 265 | 335 | 425 | 530 | 670 | ||

| 5,5 | 224 | 280 | 355 | 450 | 560 | 710 | ||

| 6 | 236 | 300 | 375 | 475 | 600 | 750 | ||

| Св. 90 до 180 | 0,75 | 106 | 132 | 170 | — | — | — | |

| 1 | 125 | 160 | 200 | 250 | — | — | ||

| 1,5 | 140 | 180 | 224 | 280 | 355 | 450 | ||

| 2 | 160 | 200 | 250 | 315 | 400 | 500 | ||

| 3 | 190 | 236 | 300 | 375 | 475 | 600 | ||

| 4 | 212 | 265 | 335 | 425 | 530 | 670 | ||

| 6 | 250 | 315 | 400 | 500 | 630 | 800 | ||

| Св. 180 до 355 | 1,5 | 150 | 190 | 236 | 300 | 375 | — | |

| 2 | 180 | 224 | 280 | 355 | 450 | 560 | ||

| 3 | 212 | 265 | 335 | 425 | 530 | 670 | ||

| 4 | 236 | 300 | 375 | 475 | 600 | 750 | ||

| 6 | 265 | 335 | 425 | 530 | 670 | 850 | ||

| Св. 355 до 600 | 2 | 190 | 236 | 300 | 375 | 475 | — | |

| 4 | 250 | 315 | 400 | 500 | 630 | 800 | ||

| 6 | 280 | 355 | 450 | 560 | 710 | 900 | ||

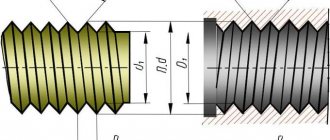

Метрическая резьба

Метрическая резьба наиболее востребована и распространена. Она встречается на большинстве стандартных метизов, измеряется в миллиметрах.

Резьба делится на коническую и цилиндрическую. Первый вариант оптимален для создания герметичных соединений в рамках резервуаров и технологических магистралей, второй – для общих нужд.

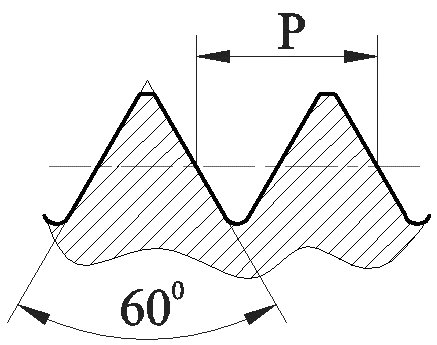

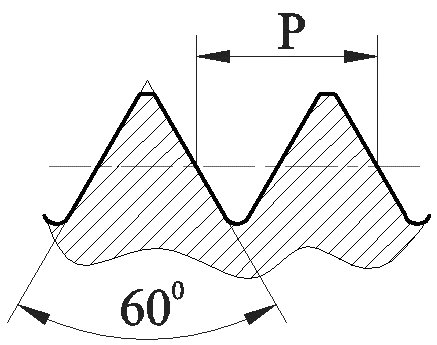

Метрическая резьба

Профиль метрической резьбы представлен треугольником с углом наклона граней в 60 градусов. В зависимости от конфигурации резьбонарезного инструмента его вершина является скошенной или заостренной.

Ключевые параметры метрической резьбы:

- диаметр;

- шаг (ход);

- высота профиля;

- параметры фаски;

- направление витков;

- место расположения витков (внутренняя или наружная резьба).

Исполнение резьбы регламентирует ГОСТ 16093-2004, выделяющий три класса точности: грубый, средний и точный. Грубая резьба нарезается на прутках или в глубоких отверстиях, может иметь значительные отклонения. Резьба среднего класса свойственна метизам, представленным в широкой продаже. Высокая точность характерна для прецизионной резьбы.

Узнать о метрической резьбе более подробно поможет статья «Метрическая резьба», представленная на нашем сайте.

ОСНОВНЫЕ ОТКЛОНЕНИЯ

4.1. Числовые значения основных отклонений диаметров наружной и внутренней резьбы должны соответствовать указанным в табл. 7.

Таблица 7

| Шаг P , мм | Наружная резьба | Внутренняя резьба | |||||||

| Диаметр резьбы | |||||||||

| d; d2 | D1 ; | ||||||||

| Основное отклонение, мкм | |||||||||

| es | EI | ||||||||

| d | e | f | g | h | E | F | G | H | |

| 0,2 | — | — | -32 | -17 | 0 | — | +32 | +17 | 0 |

| 0,25 | — | — | -33 | -18 | 0 | — | +33 | +18 | 0 |

| 0,3 | — | — | -33 | -18 | 0 | — | +33 | +18 | 0 |

| 0,35 | — | — | -34 | -19 | 0 | — | +34 | +19 | 0 |

| 0,4 | — | — | -34 | -19 | 0 | — | +34 | +19 | 0 |

| 0,45 | — | — | -35 | -20 | 0 | — | +35 | +20 | 0 |

| 0,5 | — | -50 | -36 | -20 | 0 | +50 | +36 | +20 | 0 |

| 0,6 | — | -53 | -36 | -21 | 0 | +53 | +36 | +21 | 0 |

| 0,7 | — | -56 | -38 | -22 | 0 | +56 | +38 | +22 | 0 |

| 0,75 | — | -56 | -38 | -22 | 0 | +56 | +38 | +22 | 0 |

| 0,8 | — | -60 | -38 | -24 | 0 | +60 | +38 | +24 | 0 |

| 1 | -90 | -60 | -40 | -26 | 0 | +60 | +40 | +26 | 0 |

| 1,25 | -95 | -63 | -42 | -28 | 0 | +63 | +42 | +28 | 0 |

| 1,5 | -95 | -67 | -45 | -32 | 0 | +67 | +45 | +32 | 0 |

| 1,75 | -100 | -71 | -48 | -34 | 0 | +71 | +48 | +34 | 0 |

| 2 | -100 | -71 | -52 | -38 | 0 | +71 | +52 | +38 | 0 |

| 2,5 | -106 | -80 | -58 | -42 | 0 | +80 | — | +42 | 0 |

| 3 | -112 | -85 | -63 | -48 | 0 | +85 | — | +48 | 0 |

| 3,5 | -118 | -90 | — | -53 | 0 | +90 | — | +53 | 0 |

| 4 | -125 | -95 | — | -60 | 0 | +95 | — | +60 | 0 |

| 4,5 | -132 | -100 | — | -63 | 0 | +100 | — | +63 | 0 |

| 5 | -132 | -106 | — | -71 | 0 | +106 | — | +71 | 0 |

| 5,5 | -140 | -112 | — | -75 | 0 | +112 | — | +75 | 0 |

| 6 | -150 | -118 | — | -80 | 0 | +118 | — | +80 | 0 |

Прочие виды резьбы

Разновидности резьбы не ограничиваются питчевой, метрической и дюймовой. Существуют прочие виды резьбовых соединений, используемые для решения определенных технических задач.

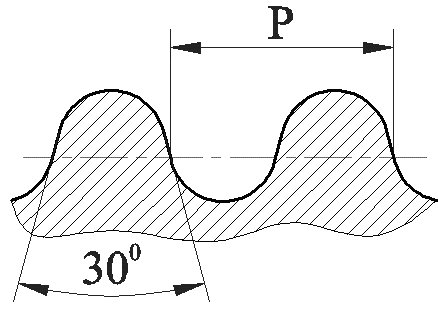

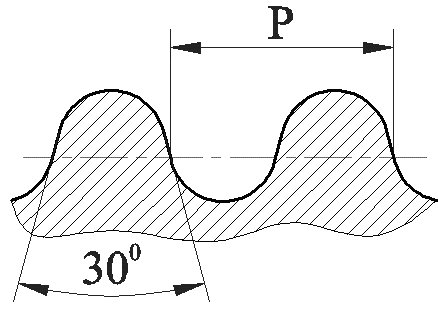

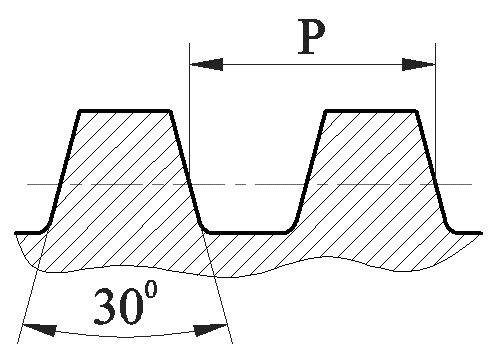

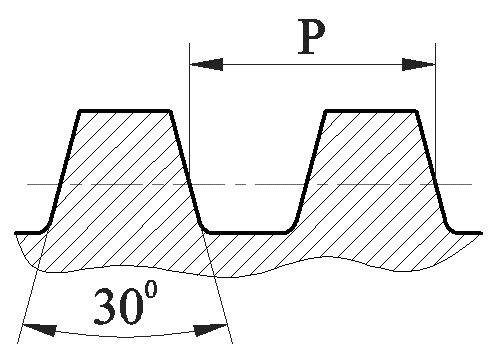

Круглая резьба

Круглая резьба востребована при создании трубопроводной арматуры. Она имеет плавный скругленный профиль, нарезается по ГОСТ 13536-68. Угол наклона резьбовых выступов не превышает 30 градусов.

Круглая резьба

Трапецеидальная резьба

Ходовая самотормозящаяся резьба с профилем в виде трапеции. Обширная площадь контакта соединяемых элементов способствует экспоненциальному росту силы трения при их перемещении. Это создает эффект торможения, препятствующий произвольному ослаблению узла.

Трапецеидальная резьба широко применяется в робототехнике. С ее помощью фиксируются элементы сборочных конвейеров и литьевых установок. Нарезание и контроль качества трапецеидальной резьбы регламентирует ГОСТ 24738-81.

Трапецеидальная резьба

Упорная резьба

Разновидность трапецеидальной резьбы, отличающаяся наклоном рабочей стороны под углом в 3 градуса. Резьба нарезается в соответствии с ГОСТ 10177-82, используется в ответственных узлах с повышенной осевой нагрузкой.

Упорная резьба

Инструмент для нарезания резьбы

Для формирования резьбы необходим резьбонарезной инструмент. Производители предлагают решения для машинной и ручной обработки заготовок.

При создании внутренней резьбы используются метчики, внешней – плашки. Зарубежный инструмент изготавливается из стали HSS, отечественный – из сплавов Р6М5, Р18, ВК8, 9ХС, Р9 и др.

Чтобы приобрести качественный инструмент для резьбы по металлу, воспользуйтесь помощью нашего магазина. Мы предлагает сертифицированную продукцию от ведущих производителей, реализуем решения для промышленного и бытового использования. Подобрать подходящие товары смогут самые требовательные мастера.

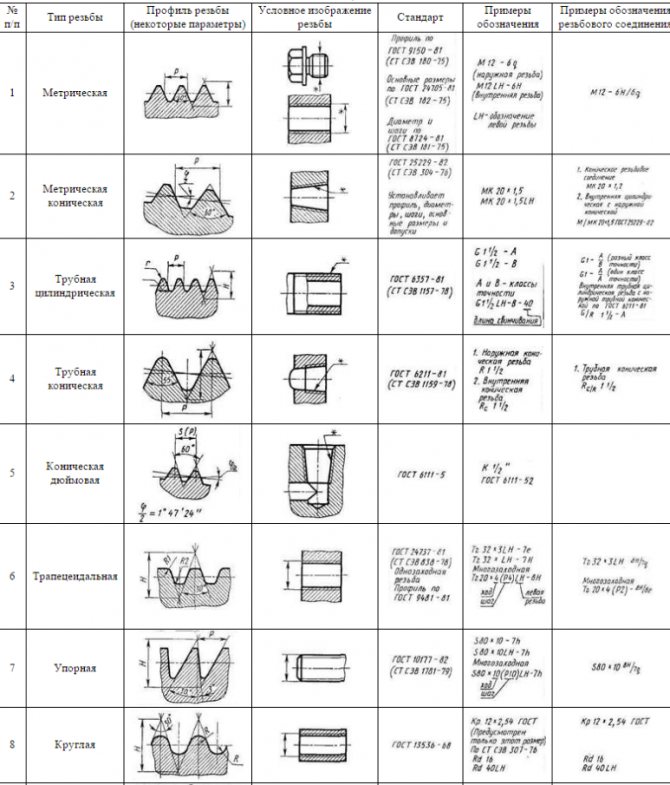

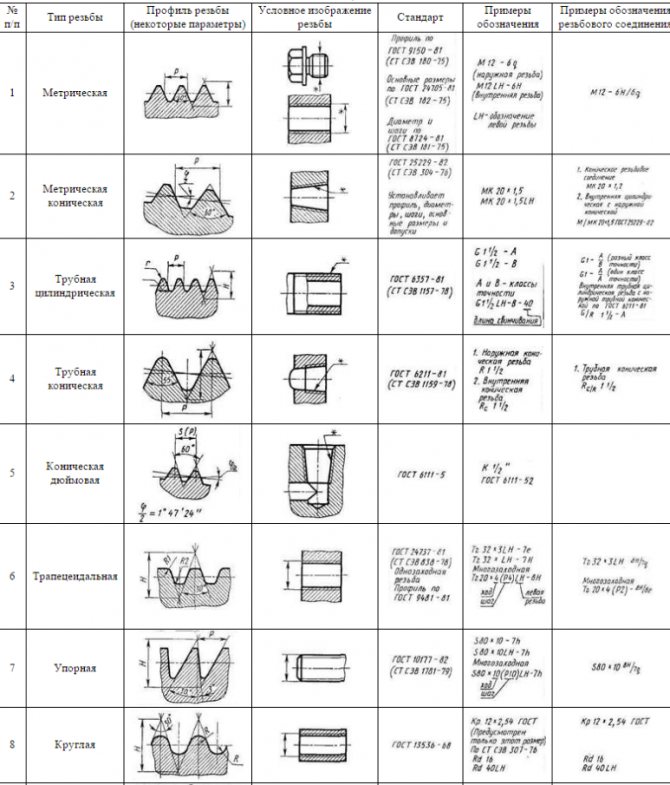

Обозначение резьбы

Каждый тип резьбы имеет собственное обозначение:

- питчевая резьба — р”;

- дюймовая резьба — G

- метрическая резьба — М;

- коническая резьба — К;

- круглая резьба — Rd;

- трапецеидальная резьба — Tr.

Упорная резьба обозначается буквой S. Более подробная информация по видам и обозначению резьб представлена в таблице.

Виды и обозначения резьб

ДЛИНЫ СВИНЧИВАНИЯ

5.1. Длины свинчивания, относящиеся к группам S

,

N

и

L

, должны соответствовать указанным в табл. 8.

Таблица 8

мм

| Номинальный диаметр резьбы d | Шаг Р | Длина свинчивания | ||

| S | N | L | ||

| От 1 до 1,4 | 0,2 | До 0,5 | Св. 0,5 до 1,4 | Св. 1,4 |

| 0,2,5 | » 0,6 | » 0,6 » 1,7 | » 1,7 | |

| 0,3 | » 0,7 | » 0,7 » 2 | » 2 | |

| Св. 1,4 до 2,8 | 0,2 | До 0,5 | Св. 0,5 до 1,5 | Св. 1,5 |

| 0,25 | » 0,6 | » 0,6 » 1,9 | » 1,9 | |

| 0,35 | » 0,8 | » 0,8 » 2,6 | » 2,6 | |

| 0,4 | » 1 | » 1 » 3 | » 3 | |

| 0,45 | » 1,3 | » 1,3 » 3,8 | » 3,8 | |

| Св. 2,8 до 5,6 | 0,25 | До 0,7 | Св. 0,7 до 2,1 | Св. 2,1 |

| 0,35 | » 1 | » 1 » 3 | » 3 | |

| 0,5 | » 1,5 | » 1,5 » 4,5 | » 4,5 | |

| 0,6 | » 1,7 | » 1,7 » 5 | » 5 | |

| 0,7 | » 2 | » 2 » 6 | » 6 | |

| 0,75 | » 2,2 | » 2,2 » 6,7 | » 6,7 | |

| 0,8 | » 2,5 | » 2,5 » 7,5 | » 7,5 | |

| Св. 5,6 до 11,2 | 0,25 | До 0,8 | Св. 0,8 до 2,4 | Св. 2,4 |

| 0,35 | » 1,1 | » 1,1 » 3,4 | » 3,4 | |

| 0,5 | » 1,6 | » 1,6 » 4,7 | » 4,7 | |

| 0,75 | » 2,4 | » 2,4 » 7,1 | » 9 | |

| 1 | » 3 | » 3 » 9 | » 7,1 | |

| 1,25 | » 4 | » 4 » 12 | » 12 | |

| 1,5 | » 5 | » 5 » 15 | » 15 | |

| Св. 11,2 до 22,4 | 0,35 | До 1,3 | Св. 1,3 до 3,8 | Св. 3,8 |

| 0,5 | » 1,8 | » 1,8 » 5,5 | » 5,5 | |

| 0,75 | » 2,8 | » 2,8 » 8 | » 8,3 | |

| 1 | » 3,8 | » 3,8 » 11 | » 11 | |

| 1,25 | » 4,5 | » 4,5 » 13 | » 13 | |

| 1,5 | » 5,6 | » 5,6 » 16 | » 16 | |

| 1,75 | » 6 | » 6 » 18 | » 18 | |

| 2 | » 8 | » 8 » 24 | » 24 | |

| 2,5 | » 10 | » 10 » 30 | » 30 | |

| Св. 22,4 до 45 | 0,5 | До 2,1 | Св. 2,1 до 6,3 | Св. 6,3 |

| 0,75 | » 3,1 | » 3,1 » 9,5 | » 9,5 | |

| 1 | » 4 | » 4 » 12 | » 12 | |

| 1,5 | » 6,3 | » 6,3 » 19 | » 19 | |

| 2, | » 8,5 | » 8,5 » 25 | » 25 | |

| 3 | » 12 | » 12 » 36 | » 36 | |

| 3,5 | » 15 | » 15 » 45 | » 45 | |

| 4 | » 18 | » 18 » 53 | » 53 | |

| 4,5 | » 21 | » 21 » 63 | » 63 | |

| Св. 45 до 90 | 0,5 | До 2,4 | Св. 2,4 до 7,1 | Св. 7,1 |

| 0,75 | » 3,6 | » 3,6 » 11 | » 11 | |

| 1 | » 4,8 | » 4,8 » 14 | » 14 | |

| 1,5 | » 7,5 | » 7,5 » 22 | » 22 | |

| 2 | » 9,5 | » 9,5 » 28 | » 28 | |

| 3 | » 15 | » 15 » 45 | » 45 | |

| 4 | » 19 | » 19 » 56 | » 56 | |

| 5 | » 24 | » 24 » 71 | » 71 | |

| 5,5 | » 28 | » 28 » 85 | » 85 | |

| 6 | » 32 | » 32 » 95 | » 95 | |

| Св. 90 до 180 | 0,75 | До 4,2 | Св. 4,2 до 12 | Св. 12 |

| 1 | » 5,6 | » 5,6 » 16 | » 16 | |

| 1,5 | » 8,3 | » 8,3 » 25 | » 25 | |

| 2 | » 12 | » 12 » 36 | » 36 | |

| 3 | » 18 | » 18 » 53 | » 53 | |

| 4 | » 24 | » 24 » 71 | » 71 | |

| 6 | » 36 | » 36 » 106 | » 106 | |

| Св. 180 до 355 | 1,5 | До 9,5 | Св. 9,5 до 28 | Св. 28 |

| 2 | » 13 | » 13 » 38 | » 38 | |

| 3 | » 20 | » 20 » 60 | » 60 | |

| 4 | » 26 | » 26 » 80 | » 80 | |

| 6 | » 40 | » 40 » 118 | » 118 | |

| Св. 355 до 600 | 2 | До 15 | Св. 15 до 45 | Св. 45 |

| 4 | » 29 | » 29 » 87 | » 87 | |

| 6 | » 43 | » 43 » 130 | » 130 | |

5.2. Допуск резьбы, если нет особых указаний, относится к наибольшей нормальной длине свинчивания, указанной в табл. 8, или ко всей длине резьбы, если она меньше наибольшей нормальной длины свинчивания.

Характеристики видов резьб

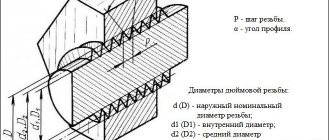

При определении характеристик резьбы учитываются следующие параметры:

- диаметр между верхними точками нарезки;

- диаметр между нижними точками впадин;

- шаг между витками;

- единиц измерения (дюймы, миллиметры);

- конфигурация профиля.

Показатели, учитываемые при классификации резьб:

- шкала измерения;

- расположение рабочей поверхности (снаружи или внутри элемента);

- направление витков;

- назначение;

- число заходов при нарезке.

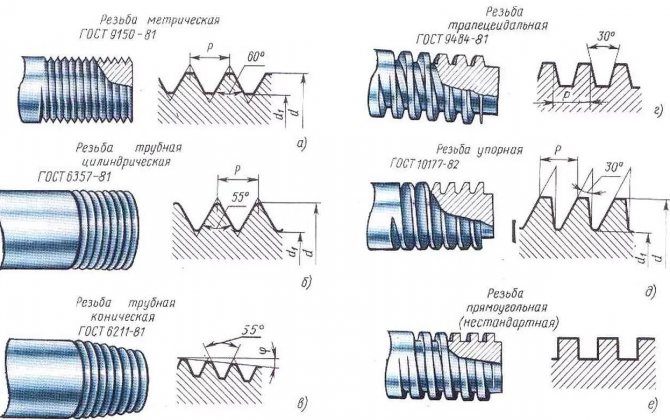

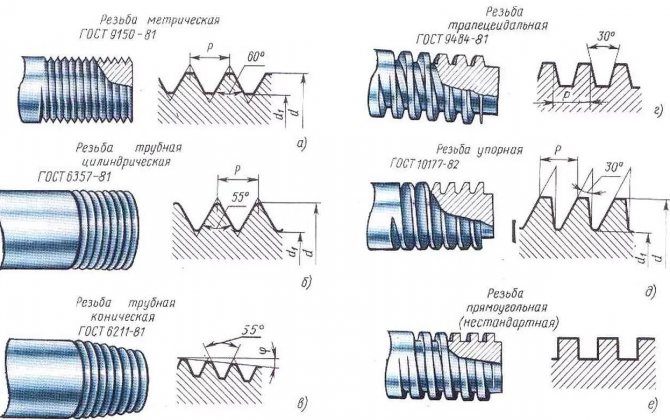

Также учитывается вид профиля, который может быть треугольным, трапециевидным, сферическим и тд. Основные разновидности резьб представлены на схеме.

Основные типы крепежных и ходовых резьб

Как определить диаметр и вид нарезки

При подборе совместимого резьбового соединения к существующему изделию требуется определить его параметры. Это можно сделать следующими путями:

- Использовать мерные калибры. Специальные калиброванные плоские гребенки вставляют по очереди в витки профиля, пока не добьются полного совпадения профилей. Для определения параметров внутренней резьбы применяют цилиндрические калибры. На каждом калибре выгравировано обозначение профиля, к которому он подходит.

- Измерить параметры штангенциркулем диаметр и шаг, определить профиль по таблицам.

Измерения резьбы для труб следует проводить высокоточным поверенным инструментом до сотых долей миллиметра.

Сферы применения резьбовых соединений

Резьбовые соединения используются в промышленности и быту. С их помощью решается широкий спектр задач:

- соединение компонентов машин и механизмов;

- установка защитных элементов в виде крышек, резьбовых заглушек и т.д.;

- монтаж несущих компонентов металлоконструкций;

- формирование фланцевых соединений, востребованных при прокладке трубопроводов;

- установка станков и прочего технологического оборудования.

Резьбовые соединения незаменимы при сборке бытовой техники и измерительных приборов. С их помощью выполняются модернизационные и ремонтные работы различной сложности.

По назначению резьбы делятся на крепежные, ходовые, грузоподъемные, а также крепежные с одновременной герметизацией.

Преимущества и недостатки соединений резьбового типа

Среди достоинств резьбовых соединений стоит выделить:

- возможность получения разъемного узла высокой прочности;

- унифицированное исполнение метизов и резьбонарезного инструмента;

- удобство соединения резьбовых компонентов;

- длительный срок службы создаваемых соединений;

- возможность выполнения работ при умеренной нагрузке на инструмент.

К недостаткам резьбовых соединений относится склонность к “закисанию”, а также потребность в специальном инструменте для монтажных и демонтажных операций. При работе с определенными типами соединений используются гроверы, предотвращающие произвольное раскручивание компонентов, а также крупные шайбы, распределяющие прижимные усилия.