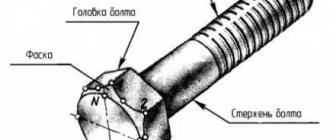

На каждый болт, изготовленный по установленным стандартам, наносится маркировка:

- Фирменное клеймо предприятия изготовителя.

- Класс прочности изделия.

- Знак левой резьбы (при необходимости).

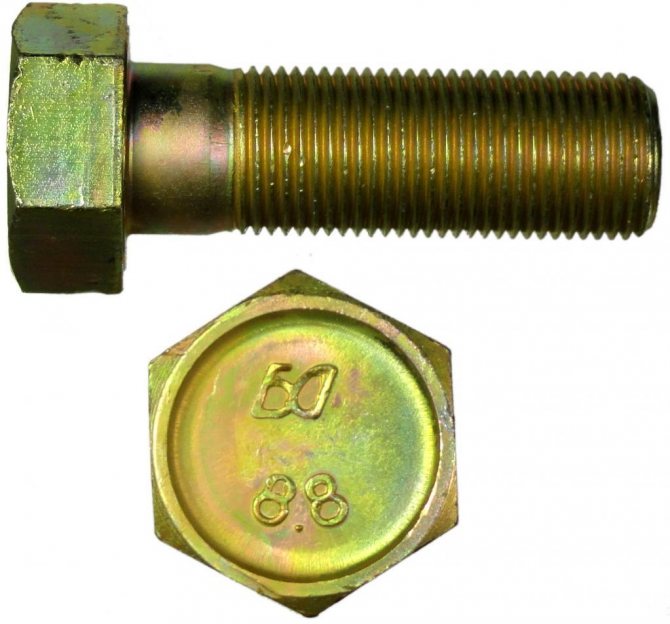

Класс прочности состоит из двух цифр разделенных точкой:

- 1 — временное сопротивление, измеряется в Н/мм2.

- 2 — это отношение предельной текучести относительно к его временному сопротивлению, измеряется в процентах. Предел текучести — предельная нагрузка, после ее превышения произойдет необратимая деформация детали.

Например, маркировка 9.8 обозначает:

- 9Х100=900 Н/мм2 — временное сопротивление.

- 9Х8х10=720 Н/мм2 — предел текучести.

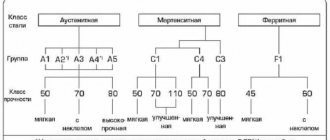

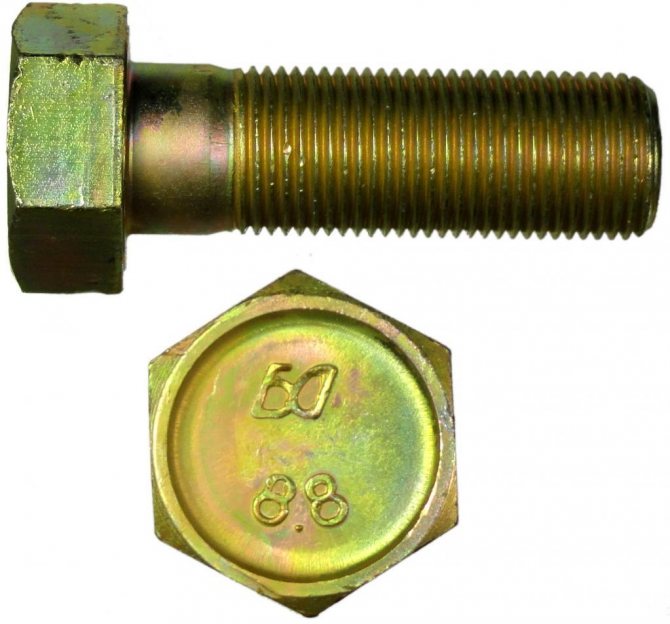

Все болты с прочностью не меньше чем 800 Н/мм2, согласно международной классификации принято относить к высокопрочной группе. Это значит, что все изделия с маркировкой 8.8 и выше относятся к высокопрочной группе.

Система обозначений

Классов прочности всего одиннадцать. Обозначаются они двумя числами, разделёнными точкой:

3.6 4.6 4.8 5.6 5.8 6.6 6.8 8.8 9.8 10.9 12.9

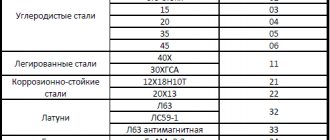

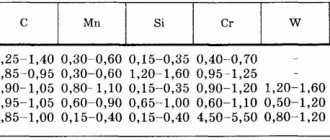

Болты, шпильки и винты производят из различных углеродистых сталей. В зависимости от марки стали получают определенный класс прочности. Хотя иногда можно из одной марки стали произвести крепеж различных классов прочности, используя при этом разные способы обработки заготовки или дополнительную термическую обработку — закалку.

Например, из Стали 35 можно изготовить крепеж нескольких классов прочности: класса прочности 5.6 получают методом точения на токарном и фрезерном станке: классы 6.6 и 6.8 получают при производстве методом объёмной штамповки на прессе; а класс 8.8 — если полученные перечисленными способами болты подвергнуть термической обработке — закалке. Крепеж класса прочности 8.8 и выше получают только с после термической обработки изделия.

Первая цифра

(перед точкой) отражает предельную нагрузку, при которой болт (или шпилька) разорвётся. Цифра обозначает 1/100 часть номинального временного сопротивления — это

предел прочности на разрыв

, измеряется в МПа (мегапаскалях) или Н/мм² (ньютонах на миллиметр квадратный). Также первая цифра маркировки класса прочности обозначает ≈1/10 часть номинального временного сопротивления, если предел прочности на разрыв измеряется в кгс/мм² (килограммах-силах на миллиметр квадратный).

Т.е. для определения предела прочности в Мегапаскалях нужно первую цифру умножить на 100, в килограммсила/мм2 – умножить на 10.

Вторая цифра

говорит о нагрузке, при которой болт необратимо деформируется (вытянется резьбовая часть, либо сомнутся витки) — это

предел текучести

. Цифра обозначает 1/10 часть отношения предела текучести к пределу прочности на разрыв. Таким образом для шпильки класса прочности 10.9 второе число означает, что у шпильки минимальный предел текучести будет равен 90% от значения предела прочности на растяжение, то есть будет равен: (10×100)×(9×0,1)=1000×0,9=900 МПа (или Н/мм²; или ≈90 кгс/мм²).

Для простого расчета предела текучести нужно перемножить цифры класса прочности и умножить полученный результат на 10.

Т.е. для класса прочности 8,8 получаем 8х8х10 = 640Мпа (или 64 кгс/мм2).

Предел текучести — величина нагрузки, при превышении которой наступает невосстанавливаемая деформация или изгиб.

Например, попробуйте согнуть «от руки» обычную стальную вилку или кусок металлической проволоки. Как только она начнет деформироваться, это будет означать, что вы превысили предел текучести ee материала или предел упругости при изгибе. Поскольку вилка не сломалась, а только погнулась, то предел ее прочности больше предела текучести. Напротив, нож скорее всего сломается при определенном усилии. Его предел прочности равен пределу текучести. В этом случае говорят, что ножи «хрупкие».

Значит, чтобы сравнить болты по прочности на разрыв, нужно смотреть на цифру перед точкой, а чтобы сравнить их по прочности на растяжение/ смятие, нужно смотреть на произведение двух цифр.

Значение предела текучести — это максимально допустимая рабочая нагрузка болта, винта или шпильки, при превышении которой происходит невосстанавливаемая деформация. При расчётах нагрузки на болты, винты или шпильки используют 1/2 или 1/3 от предела текучести, то есть, с двукратным или трёхкратным запасом прочности соответственно.

Всё вышесказанное относится к болтам, винтам и шпилькам. Гайки же имеют всего семь классов прочности, которые обозначаются одним числом: 4 5 6 8 9 10 12. Это число обозначает 1/100 часть предела прочности болта, с которым в паре должна компоноваться гайка в резьбовом соединении. Такое сочетание болта и гайки называется рекомендуемым и позволяет равномерно распределить нагрузку в резьбовом соединении.

Например, гайка класса прочности 8 должна компоноваться с болтом, у которого предел прочности не менее, чем:

8 х 100 = 800 МПа (или 800 Н/мм²; или ≈80 кгс/мм²)

Следовательно, можно использовать болты классов прочности 8.8; 9.8; 10.9; 12.9 — оптимальной будет пара с болтом класса прочности 8.8.

Правило подбора гаек к болтам заключается в сохранении целостности резьбы гайки, навинченной на болт, при приложении пробной испытательной нагрузки — попросту говоря, при испытаниях гайку не должно «сорвать» от испытательной нагрузки для выбранного болта.

Обычно гайки более высоких классов прочности можно заменить на гайки более низких классов прочности. Такая замена рекомендуется для соединений «болт + гайка», напряжение в которых будет выше предела текучести, или напряжения от пробной нагрузки болта.

Нюансы выбора крепежа

К выбору крепежа следует относиться с большой ответственностью. Это связано с тем, что показатель их прочности может существенно отличаться. Подбор проводится с учетом того, какая марка стали болтов обладает более подходящими эксплуатационными качествами. К ключевым моментам отнесем следующую информацию:

- Тип применяемого материала при изготовлении.

- Класс точности.

- Применяемые методы термической и химической обработки.

Высокопрочные болты могут изготавливаться из различных металлов. Ключевыми моментами назовем:

- В большинстве случаев применяются следующие металлы: 10КП, 20КП, сталь 10, сталь 20, 20Г2Р, 40Х. Эти металлы соответствуют всем установленным требованиям по физико-механическим качествам.

- Для повышения эксплуатационных качеств может проводится термическая обработка. Для выполнения подобной операции применяются специальные электрические печи. За счет создания специальной защитной среды обеспечиваются требуемые эксплуатационные качества.

- Углеродистые стали получили самое широкое распространение. Это связано с их относительно невысокой стоимостью, а также высокими эксплуатационными качествами.

Оцинкованые болты

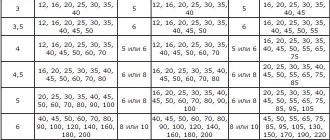

Диаметр болтов также является важным критерием выбора. Диаметральные размеры могут варьироваться в достаточно большом диапазоне. С увеличением показателя площади поперечного сечения повышается прочностью и надежность соединения. Длина болтов считается важнейшим геометрическим показателем, который нужно учитывать. Применяемые материалы могут иметь самые различные характеристики К примеру, уделяется внимание тому, какова твердость болтов.

Слишком низкий показатель может стать причиной деформации резьбовой поверхности при возникновении продольной нагрузки.

Перед выбором наиболее подходящего крепежного элемента нужно учитывать особенности соединения деталей при применении этого крепежного материала:

- Проведенные исследования указывают на то, что при правильном выборе класса прочности и момента затяжки можно обеспечить наиболее качественное соединение. Кроме этого, обеспечивается защита от самопроизвольного откручивания и длительный срок службы изделия.

- Качественный крепеж выдерживает поперечные и осевые нагрузки. При изготовлении крепежа применяются специальные металлы и сплавы, которые хорошо противодействуют нагрузкам, воздействующим в любом направлении.

- Существенно упрощается процесс монтажа и демонтажа. Стоит учитывать, что некоторые металлы могут окисляться, и через некоторое время пройти демонтаж конструкции будет сложно. Однако, упростить задачу можно при применении специального вещества.

- Есть возможность получить разъемные соединения. Очень часто можно встретить ситуацию, когда для выполнения различных работ требуется провести разбор конструкции. Для проведения демонтажных работ требуются простые инструменты, на выполнение работы, как правило, уходит немного времени.

- Существенно снижается стоимость получаемого изделия. Сварочное соединение обходится дорого, так как предусматривает использование специального сварочного аппарата.

Качество соединений можно существенно повысить при применении дополнительных различных элементов. К примеру, используются шайбы и контргайки, которые существенно повышают качество и надежность соединения. Однако, у резьбовых соединений есть и несколько существенных недостатков:

- Концентрация напряжения в месте впадины профиля резьбы. Стоит учитывать, что применение специального металла позволяет существенно повысить надежность резьбовой поверхности.

- Есть вероятность того, что гайка открутится при сильном механическом воздействии. Конечно, для исключения подобной вероятности могут применяться различные методы фиксации.

Кроме этого, выделяют несколько видов резьбового крепления. Примером можно назвать болтовое и винтовое соединение. Некоторые соединения могут проводиться при помощи шпилек. Выбор более подходящего крепежного элемента проводится с учетом того, какими качествами должно обладать изделие.

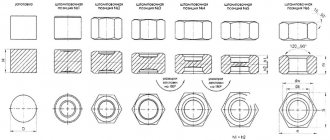

Маркировка болтов и винтов

Чаще всего болты маркируются на торцевой поверхности головки, под клеймом завода-изготовителя. Цифры могут быть выпуклыми либо углублёнными. Иногда точку между цифрами не ставят, например 10.9 пишется как 109. Если обозначение подчёркнуто (вот так: 10.9 или 109 ), это означает, что болт изготовлен из низкоуглеродистой мартенситной стали. Некоторые заводы маркируют болты специальными символами – точкой и штрихом (циферблатная маркировка). Точка служит для ориентира и располагается на «12 часов», а положение одинарного или двойного штриха указывает на класс прочности: Если маркировка отсутствует, то болт имеет класс прочности 6.8 или ниже.

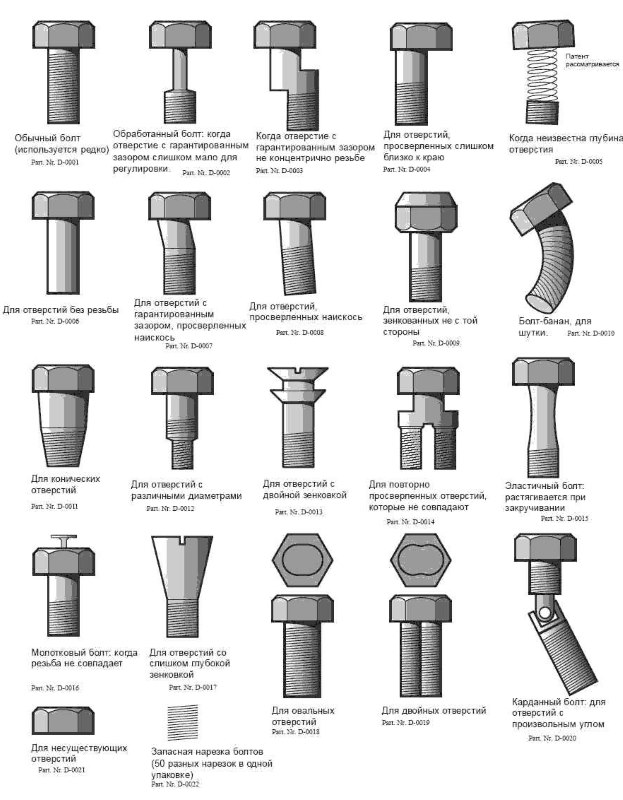

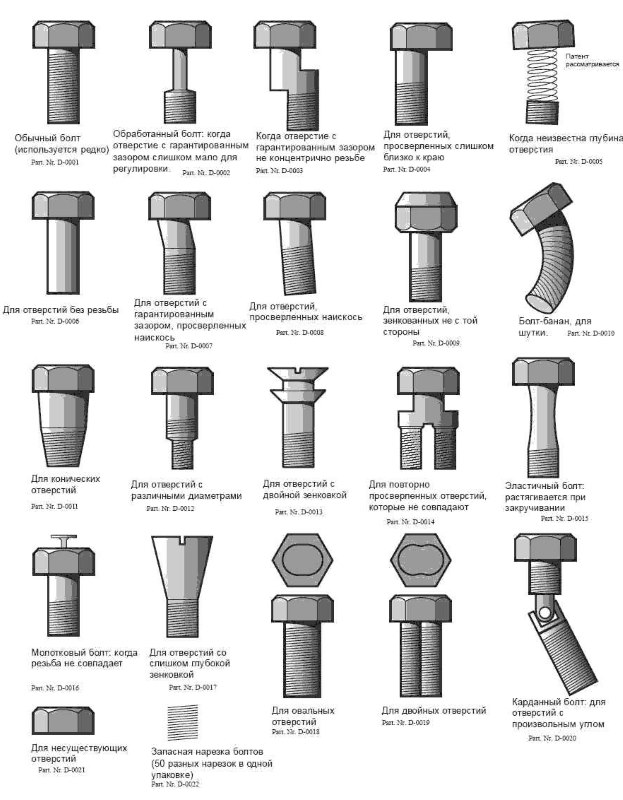

Классификация болтов

Существуют самые различные типы болтов. Выбор проводится в зависимости от того, какими эксплуатационными качествами должен обладать создаваемое изделие. Классификация болтов может проводится по нескольким критериям:

- Классу прочности. Если рассматривать наиболее распространенные таблицы, то основным критерием становится класс прочности. Он определяет возможность применения изделия в тех или иных случаях. Специальные болты могут обладать высокой прочностью, применяться при сооружении мостов или создании других ответственных конструкций. Класс прочности крепежа указывается практически всеми производителями. Это связано с тем, что класс прочности определяет возможность применения изделий в тех или иных условиях.

- Классификация по размеру важна. Это связано с тем, что с увеличением площади поперечного сечения повышается сопротивление скручиванию. Однако, для больших крепежей требуются отверстия с большим диаметром. Что касается длины стержня, то он выбирается в зависимости от толщины соединяемых элементов и требуемой длины резьбового соединения.

- Существуют различные виды головок. Примером можно назвать изделие с шестигранной головкой или в виде восьмигранника. Стоит учитывать, что этот показатель лишь определяет то, какой инструмент подходит больше всего для работы.

Виды болтов

Могут применяться и другие показатели для классификации крепежей. К примеру, в некоторых случаях уделяется больше всего внимания твердости поверхности. Однако, выбор зачастую проводится при учете класса точности. Именно поэтому классификация проводится по классу точности, которая указывается в нормативной документации и при проектировании.

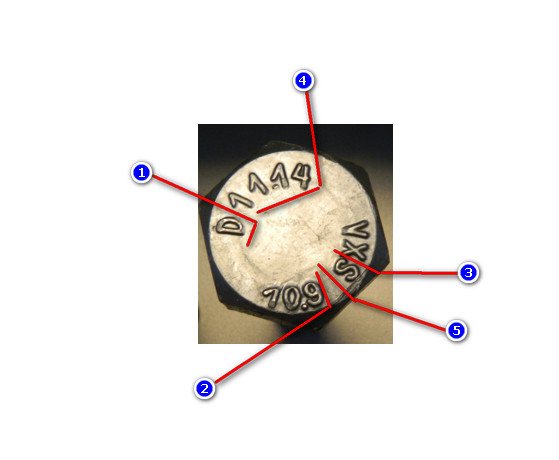

Маркировка высокопрочных болтов по ГОСТ Р 52644-2006

А вот так выглядит маркировка на болтах уже по новому ГОСТу:

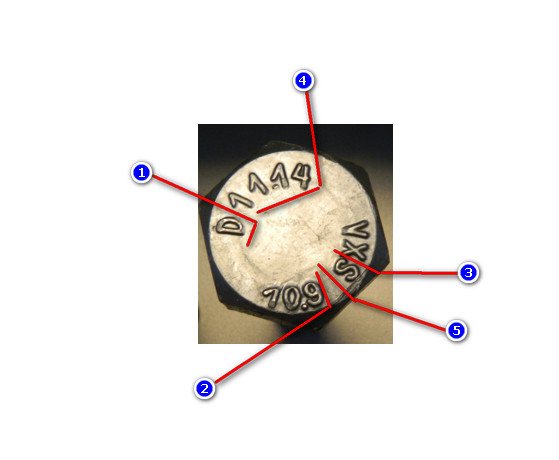

Значения маркировки на шестигранной головке высокопрочного болта:

- 1. Клеймо завода-изготовителя;

- 2. Класс прочности для ГОСТ Р 52644-2006;

- 3. Климатическое исполнение ХЛ (для холодного климата);

- 4. Номер плавки;

- 5. Буква S — обозначение высокопрочного болта с шестигранной головокой с увеличенным размером под ключ

Болты высокой прочности

В большинстве случаев применяются обычные соединительные элементы, при изготовлении которых применяется углеродистая сталь. Однако, при необходимости можно приобрести высокопрочные болты, которые могут применяться при создании высокопрочных соединений. Маркировка высокопрочных болтов проводится по общим стандартам. Изготовление болтов высокой прочности проводится с учетом нижеприведенной информации:

- При изготовлении применяются специальные сплавы, которые характеризуются высокой прочностью и твердостью. Они обходятся дороже, чем углеродистая сталь, но все же применение получаемых изделий целесообразно в самых различных случаях.

- Для повышения прочности и твердости проводится термическая обработка. Она предусматривает изменение химического состава металла и структуры получаемого материала.

Болты высокой прочности

На высокопрочные болты может составляться собственная нормативная документация. Кроме этого, классификация проводится следующим образом:

- Крепежи с буквой «У» в маркировке применяются для эксплуатации при температурах ниже -40 градусов Цельсия. Однако, рассматриваемая буква указывается не во всех случаях маркировки.

- Предложение с исполнением ХЛ могут эксплуатироваться в более жестких эксплуатационных условиях, к примеру, при температуре от -40 до -65 градусов Цельсия. При маркировке в этом случае указывается класс точности.

Болты и гайки высокопрочные сегодня встречаются довольно часто. Это связано с высокими эксплуатационными качествами, которые позволяют расширить область применения изделия.

Точность болтов

Еще одним важным показателем можно назвать класс точности болтов. Это связано с тем, что при изготовлении могут применяться самые различные методы нарезания резьбы и обработки цилиндрической поверхности. Рассматривая показатель точности отметим нижеприведенные моменты:

- С повышение точности получаемое резьбовое соединение служит намного дольше.

- Предложение обладает более точной геометрической формой.

- Между крепежным изделием и образованным отверстием нет пространства, которое может стать причиной расшатанности соединения.

С повышением показателя точности также возрастает стоимость крепежа.

Именно поэтому крепежные материалы, применяемые при изготовлении не ответственных механизмов, обладают средним показателем точности. Применение современного оборудования при точении позволяет получить крепежи с высоким показателем точности. В заключение отметим, что производством рассматриваемых материалов занимаются различные компании. Во многом качество получаемого изделия зависит от применяемого оборудования и технологии производства. Некоторые производители могут снизить качество крепежа для того, чтобы уменьшить его стоимость.