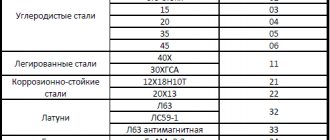

Какие марки стали используются для изготовления крепежных элементов Легированная и углеродистая сталь чаще всего используется в производстве различных видов крепежных элементов. К самым распространенным можно отнести гайки, болты, винты, шайбы и шурупы. Большая часть марок зафиксирована в государственном стандарте 1759.4-87. Стоит отметить, что российская стандартизация не единственная. Национальные стандарты также были разработаны другими государствами:

- Япония — JIS.

- Германия — DIN.

- США — AISI.

- Китай — GB.

- Великобритания — BS.

Когда изделие должно соответствовать жестким требованиям касательно выносливости температурного режима, противостоянию коррозии, используются только высококачественные и прочные виды стали.

12Х18 Н10Т

Состав нержавеющей стали включает хром в соотношении 19%, а также никель (11%), титан (0,8%). Благодаря наличию легирующих элементов, происходит пассивация металла, укрепляются антикоррозийные свойства. Благодаря достаточному присутствию в составе никеля, укрепляет сталь и позволяет стойко переносить воздействия агрессивных химических веществ. Титан также снижает риск формирования кристаллической коррозии. Металл становится более вязким и пластичным. Благодаря качественному сочетанию характеристик дает возможность производить из металла крепежные элементы с различным применением.

Процесс производства

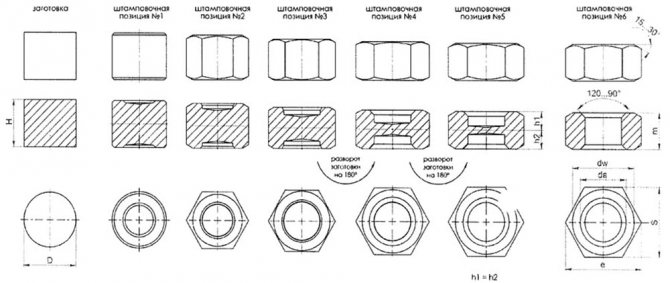

Как делают гайки в России можно узнать из патентов различных заводов. Есть хорошо зарекомендовавший себя метод по патенту РФ №2361695. В нём применяется метод холодного штампования.

Процесс выштамповки по ГОСТу

Первым этапом получают заготовку, используя волочение или калибровку. Далее происходит процесс формирования изделия на прессах в пять этапов (способ похож на изготовление болтов):

- На первом-третьем выполняют осадку, формируют цилиндром и намечают предварительное отверстие.

- На четвёртом образовывают перемычку под окончательное отверстие и придают практически законченный вид.

- Пятым — пробивают отверстие посередине.

После прохождения этапа штамповки, на гайке нарезают или накатывают резьбу. Изделие готово, осталось провести его испытания. Основным параметром является нагрузка, которую может выдержать изделие до срыва резьбы. Также проводят различные тесты на разрыв по горизонтали, искусственное старение и деформацию под различными нагрузками.

Очень распространён метод горячей ковки. Обрезанные заготовки нагревают до 1200 градусов. Далее гидравлический молот штампует шестиугольники с отверстиями внутри. Следующим этапом происходит охлаждение и нарезка резьбы с использованием масла. Иногда используется закалка. Для этого изделия помещают в печь при температуре 800 градусов, быстро охлаждают и погружают в масло на 5 минут. Второе нагревание производят на час, чтобы минимизировать хрупкость и сохранить прочность.

Подробный процесс производства показан на видео.

25Х1МФ

Релаксационностойкий материал, который прочно переносит самые высокие температуры и изготавливается на основании государственного стандарта 20072-74. Такой крепеж способен легко работать в диапазоне -40 до +500 градусов. Данный тип стали обладает следующими характеристиками:

- надежная кристаллическая решетка;

- самопроизвольно снижает давление и как результат падает механическое напряжение;

- длительный срок использования;

- не хрупкий;

- эффективное закалочное свойство.

Высокий уровень стойкости, прочности, антикоррозийные свойства появляется за счет включения в состав таких добавок, как никель, хром, марганец.

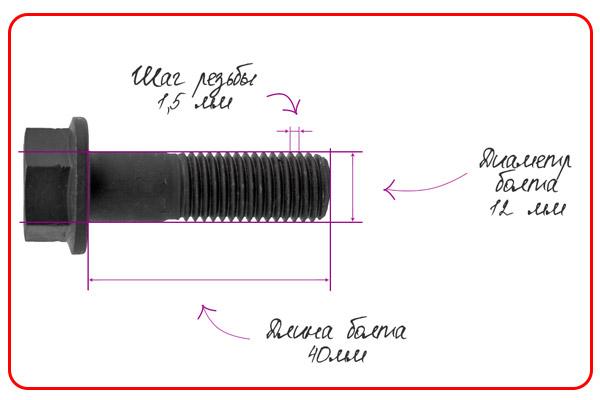

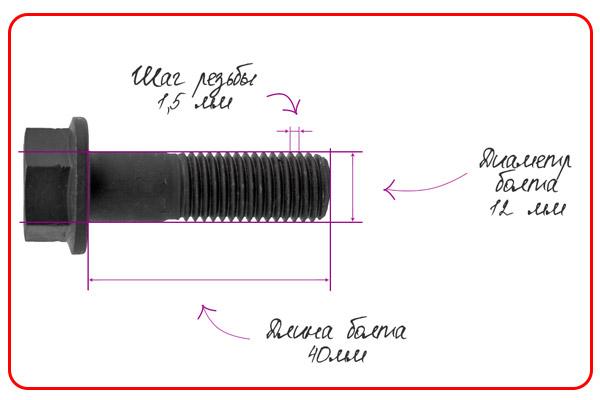

Устройство болта

Прежде чем рассмотреть виды болтов, ознакомимся с конструктивным устройством данного крепежа:

Головка

Данный элемент необходим для передачи крутящего момента остальной части болта и образованию опорной поверхности.

Формы головок:

а) Шестигранная – стандартная и универсальная головка. б) Полукруглая – головка с усом или специальным квадратным подголовником. Данное решение необходимо для усиленной фиксации крепежа. в) Цилиндрическая – стандартная головка под отвертку. г) Потайная – данная головка не выступает над скрепляемой поверхностью, полностью углубляясь в отверстие. д) Потайная с винтом. е) Полукруглая с винтом. ж) Цилиндрическая с шестигранным углублением под ключ – применяется в машиностроении и приборостроении. Для вращения необходим специальный инструмент.

Цилиндрический стержень с наружной резьбой

Виды стержней:

а) Стандартный стержень. б) Для установки в отверстие с зазором. в) Для установки в отверстие после использования инструмента «развёртка»; г) Уменьшенный диаметр части стержня, не имеющего резьбы. Данное решение используется в условиях динамичного напряжения на болт.

Гайка

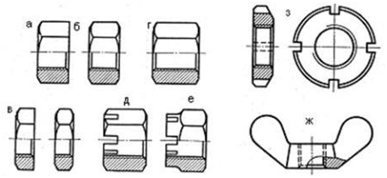

Гайки бывают следующих видов:

а,б) Шестигранные с фасками нормальные. в) Шестигранные с фасками низкие. г) Шестигранные с фасками высокие. д) Шестигранные корончатые. е) Шестигранные прорезные. ж) Гайка-барашек. з) Круглые гайки.

08Х18Н10

Сталь жаропрочная, в которой содержится никель (до 11%), хром (до 19%) успешно сочетает следующие свойства:

- экологически безопасный материал;

- стойкий по отношению к коррозии;

- механическая стойкость;

- не магнитится;

- стойко переносит высокие нагрузки.

Для большинства потребителей данная марка получила популярность под названием А2. Сталь прочно сохраняет первоначальные характеристики даже при воздействии температурного режима + 425 градусов.

Крепеж из алюминия

Одно из главных преимуществ крепежа из алюминия – небольшой вес, что позволяет использовать его для уменьшения удельного веса конструкций различного назначения. Благодаря данной особенности алюминиевые метизы используются для создания самолетов, космических спутников, а также облегченных автомобильных двигателей.

Еще одним важным фактором, определяющим применение алюминиевого крепежа, является его высокая токопроводимость. Поэтому метизы из алюминия, помимо прочего, используют при проводке линий электропередач, а также при производстве компонентов электрооборудования.

Алюминий подразделяется на кованый и литой. Для изготовления метизов используется кованый алюминий, который, в свою очередь, маркируется определенным образом. Цифровое обозначение говорит о свойствах сплава – чем больше в сплаве алюминия, тем меньше цифровое значение (1 – чистый алюминий без примесей).

Буквенные значения обозначают следующее:

- Н – повышенная прочность при деформационной нагрузке.

- О – материал подвергался обжигу.

- Т – термическая обработка.

- F – алюминий не проходил фабричную обработку.

- W – закаленным металл.

Степень термической обработки обозначается маркерами Т4 или Т6. Например, Т6 обозначает, что металл после нагревания был помещен в специальную печь, где медленно остывал при контролируемой температуре. Выбирая крепеж из алюминия, нужно учитывать все параметры металла, иначе изделия не будут соответствовать возлагаемым на них задачам.

40Х

Высококачественная легированная сталь, которая рассчитана на выносливость больших нагрузок. Возможно изготовление метизов высокой прочности. В состав входит до 1,1% хрома, что и определяет антикоррозийные свойства. Стоит отметить, что такая сталь отлично поддается высокотемпературной обработке. Это помогает увеличить ее свойства прочности, сделать практически неуязвимой к внешним воздействиям.

Каждый крепежный элемент должен иметь дополнительную защиту посредством специальной оксидной пленки и другими составами, чтобы конструкция прослужила как можно дольше без необходимости замены. Выбор покрытия определяется техническими требованиями, толщина зависит от размеров крепежа и шага резьбы. В частности, для самых популярных вариантов:

- При шаге резьбы P < 0.4 мм, толщина покрытия изменяется в диапазоне 3-6 мкм;

- При шаге резьбы 0.4 < P < 0.8 мм, толщина составляет 6-9 мкм;

- При шаге резьбы от P > 0.8 мм, толщина покрытия составляет 9-12 мкм.

Все необходимые определения содержатся в ГОСТ 1759.4-87.

| Обозначение | Покрытие | Рабочая температура, t °C, не более |

| 00 | Крепёж без покрытия | |

| 01 | Цинковое покрытие крепежа с хроматированием | 300 |

| 02 | Кадмиевое покрытие с хроматированием крепежных деталей | 200 |

| 03 | Многослойное медно-никелевое покрытие крепежа | 600 |

| 04 | Многослойное медно-никелево-хромовое | 600 |

| 05 | Оксидное покрытие крепежа | 200 |

| 06 | Фосфатное с промасливанием покрытие крепежных изделий | 200 |

| 07 | Оловянное покрытие крепежа | 150 |

| 08 | Медное покрытие крепежных деталей | 600 |

| 09 | Цинковое покрытие крепежа (оцинкованный крепёж) | 200 |

| 10 | Оксидное анодизационное покрытие крепежа с хроматированием | 200 |

| 11 | Оксидное из кислых растворов покрытие крепёжных изделий | 200 |

| 12 | Серебряное покрытие крепежа | 600 |

| 13 | Никелевое покрытие крепёжных изделий | 900 |

Выбор материала является обязательным условием для изготовления высококачественных крепежных элементов. Как правило каждый крепеж должен проходить проверки на соответствие ГОСТ. Это гарантирует безопасность в эксплуатации, стойкость к возникновению коррозии и другим негативным воздействиям.

Механические свойства болтов, винтов, шпилек, гаек по ГОСТ 17594 (ИСО 898/1)

Марки и механические свойства углеродистых и легированных сталей, применяемых для изготовления винтов, болтов и шпилек, приведены в табл. 1.

Таблица 1

| Механические свойства | Класс прочности | ||||||||||||

| 3.6 | 4.6 | 4.8 | 5.6 | 5.8 | 6.6 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 | |||

| ≤М16 | >М16 | ||||||||||||

| Временное сопротивление разрыву σ, Н/мм2 | Номин. | 300 | 400 | 500 | 600 | 800 | 800 | 900 | 1000 | 1200 | |||

| Наим. | 330 | 400 | 420 | 500 | 520 | 600 | 800 | 830 | 900 | 1040 | 1220 | ||

| Предел текучести σт, Н/мм2 | Номин. | 180 | 240 | 320 | 300 | 400 | 360 | 480 | — | — | — | — | — |

| Наим. | 190 | 240 | 340 | 300 | 420 | 360 | 480 | — | — | — | — | — | |

| Условный предел текучести σ0,2, Н/мм2 | Номин. | — | — | — | — | — | — | 640 | 640 | 720 | 900 | 1088 | |

| Наим. | — | — | — | — | — | — | 640 | 660 | 720 | 940 | 1100 | ||

В зависимости от механических свойств установлены классы прочности материалов, входящие в условные обозначения резьбовых деталей. Класс прочности обозначен двумя числами. Первое число, умноженное на 100, определяет величину минимального временного сопротивления σв в МПа, второе число, умноженное на 10, определяет отношение предела текучести σт к временному сопротивлению σв в процентах; произведение чисел определяет величину предела текучести в МПа; для класса прочности 3.6 значения механических свойств приблизительные.

Например, класс прочности 5.8 расшифровывается так:

σв = 5· 100 = 500 МПа,

σт/σв=8·10=80% или σт=5·8·10=400 МПа.

Технология крепления высокопрочных болтов

Одной из важных составляющих в технологии крепления является четкое фиксирование временного отрезка после подготовки и смазки резьбы до непосредственного использования крепежа. Этот срок не должен превышать 10 суток, что должно указываться в специальном журнале постановки высокопрочных болтов после их доставки от производителя. Если подготовка производилась самостоятельно, то данные также фиксируют, заполняя журнал. Пример порядка крепления болтового соединения:

- Подготавливают всю конструкцию для стыковки и монтажа.

- Подготавливают по стандартам необходимый крепеж.

- Проводят установку и монтаж конструкции.

- Затягивают болты.

- Производят герметизацию стыков всего крепежа.

- Осуществляют контроль качества сборки объекта.

Подготовка высокопрочных болтов гаек и шайб

Перед началом установки в конструкцию высокопрочные болты, гайки и шайбы подлежат подготовке. В нее входит:

- Технологическая очистка от консервирующих заводских смазок, а также от пыли и грязи. Ее совершают в разогретом щелочном растворе при температуре 80-100°С, куда входят вода, моющие средства, кальцинированная и каустическая сода, жидкое стекло и тринатрий фосфат. Соотношение соблюдают строго по ГОСТу. Крепеж в спецтаре опускают на 20 минут в раствор, после чего 3-5 раз промывают в моющем растворе.

- Сушку проводят в горячем виде в течение нескольких минут, с обдуванием сжатым воздухом.

- Выполняют прогонку на токарном станке или гайковертами, проверку и смазывание резьбы.

- Обязательную смазку резьбы крепежа проводят путем погружения его в раствор из спецбензина ГОСТ 2084 и минмасла ГОСТ 0799 в соотношении 9 к 1.

- Комплектацию и хранение очищенных метизов осуществляют в закрытой таре. При комплектации на каждый болт надевается гайка и две шайбы.

- Проводят контроль качества.

Виды болтов по назначению

По назначению использования болты разделяют на машиностроительные, строительные, дорожные, мебельные, лемешные и другие.

Машиностроительные болты распространены наиболее широко, поэтому являются типичными представителями самого понятия «болт». В нашей стране они выпускаются по нескольким стандартам РФ, а также по нормативам Германии (DIN).

Строительные болты предназначены для соединения элементов дома между собой — стен, балок, металлических и иных конструкций. Также их используют для крепления оконных и дверных коробов в проёмах. К основным видам строительных болтов относят анкерные, фундаментные, мостовые и стад-болты. Также есть высокопрочные изделия больших диаметров с крупным шагом резьбы и классом прочности от 5.6 до 12.9.

Мебельные болты отличаются длинным стержнем и широкой эстетической шляпкой с плоским или крестовым шлицем, которая в собранной конструкции остаётся на виду. Они используются вместе с гайками, шайбами и другими деталями. Некоторые изделия изготавливают с квадратным подголовком — выступом квадратного сечения под шляпкой, служащим для того, чтобы болт не вращался вокруг оси при затягивании гайки.

Похожим исполнением — с квадратным подголовком и увеличенной полукруглой шляпкой — дорожные болты. Они предназначены для прикручивания стальных балок барьерного ограждения к вертикальным опорам на автомагистралях. Эти болты короче мебельных, но намного мощнее их.

Лемешные болты также имеют квадратные подголовки, но, в отличие от мебельных и дорожных, они больше по диаметру, а их головки — потайные. Такими изделиями крепят исполнительные элементы сельскохозяйственной и дорожной техники — плуги, бульдозерные и экскаваторные ковши. Утопленные головки увеличивают срок службы болтов, а квадраты подголовков центрируют их установку и облегчают затягивание гайки.

Кроме описанных вариантов широкого распространения существует много одноименных изделий специального применения. Они отличаются друг от друга типом резьбы, формой головки, технологией стопорения и способом затягивания.

Маркировка класса прочности болтов

Долгое время в нашей стране все метизы производились по ГОСТу 22353-77, но сегодня его правила больше не актуальны. Все технические характеристики болтов соответствуют ГОСТу Р 52644-2006. Однако в закромах дедушкиных балконов, а также на складах и в мастерских по-прежнему встречаются болты со старой маркировкой. И встречаются порой в промышленных масштабах. Поэтому скажем пару слов о советском ГОСТе и о том, что значила старая маркировка.

Она представлена двумя частями: буквы в верхней части и цифры внизу. Буквами обозначено клеймо завода, на которым был изготовлен метиз, например, WT, Ч, L, OC, D и другие. Следом обычно идут цифры, отражающие временное сопротивление метиза в МПа, поделенное на десять. Дальше снова буквы, по которым мы можем определить уровень сопротивления крепежа агрессивным условиям окружающей среды. Например, ХЛ будет обозначать, что болт предназначен для холодных климатических условий. Цифры внизу обозначают номер плавки.

Иногда на болтах можно встретить стрелку, указывающую в направлении «против часовой». Это значит, что у вас в руках метиз с левой резьбой. Если резьба правая, то обозначение просто отсутствует.

Как правильно затягивать и откручивать болт

Чаще всего при затяжке болтовых соединений на различных конструкциях в домашнем хозяйстве используются обычные гаечные ключи – торцевые, рожковые и накидные. Однако в таком случае точно определить момент затяжки тяжело, поэтому в промышленном производстве и ремонтных мастерских опытные слесари применяют специальные динамометрические ключи или пневматические гайковерты, главное достоинство которых – возможность выставлять требуемый уровень затяжки, зависящий от типа механизма.

Чтобы открутить болт, используют те же самые ключи, однако в старых конструкциях чаще всего болты сильно «прикипают» к гайке из-за коррозии. Для безопасного откручивания применяют несколько простых способов:

- использование проникающей смазки WD-40 аэрозольного типа;

- небольшое постукивание по ржавому болту молотком для разрушения ржавчины в профиле резьбового соединения;

- небольшой проворот гайки в сторону закручивания (всего на несколько градусов).

Резьбовые соединения применяются во многих конструкциях и механизмах, поскольку на практике доказали свою высокую надежность и эффективность. Правильно подобранный тип болта, закрученный на требуемый момент затяжки, способен справляться с нагрузкой на протяжении всего срока эксплуатации механизма.

Виды болтов по размеру

Диапазон размеров этих изделий очень велик. Для наглядности широты этого диапазона можно сравнить болты для сборки механических часов и фотоаппаратов с мостовыми болтами с их аналогами, применяемыми для строительства железнодорожных путепроводов через реки и проливы.

Считается, что диаметры серийно выпускаемых болтов не выходят за рамки значений от М5 до М160, однако для специальных изделий этот ряд имеет более широкий диапазон — встречаются болты размером и в 1 мм, и более 160 мм в диаметре. Наиболее применимые в технологиях крепёжных соединений размеры — от М5 до М16.

Длины болтов, за редким исключением, определяются их диаметром. Изделия, не входящие в ограничения нормативных документов (большие диаметры, длины, особо прочные стали), изготавливают как нестандартные детали.