Расшифровка

В соответствии с ГОСТ 380-2005 полное имя стали 3 ст3Гсп. Марка указывает на химический состав, порядковый номер и степень раскисления.

- Ст означает, что это марка стали обыкновенного качества. Качество стали определяется по уровню содержания серы и фосфора чем ниже концентрация, тем выше качество. Различают обыкновенные, качественные, высококачественные и особо высококачественные стали. Содержание серы и фосфора в обыкновенных сплавах не превышают 0,06% и 0,07%.

- Цифра 3 условный номер марки по ГОСТу. ГОСТ 380-2005 регламентирует углеродистые стали обыкновенного качества, номер марки присваивается сплаву согласно его химическому составу.

- Буква Г указывает на содержание марганца.

- Сп степень раскисления стали. Раскисление стали, это процесс удаления из нее кислорода, препятствующий окислению и «кипению» выделению газа при затвердевании. Различают спокойные (сп), полуспокойные (пс) и кипящие (кп) стали. Стали сильного раскисления называются спокойными, а слабого кипящими. Чем слабее раскисление, тем выше пористость стали. Сталь ст3Гсп относится к спокойным, у нее есть полуспокойный вариант — сталь ст3пс.

Другие сплавы из категории Сталь конструкционная углеродистая обыкновенного качества

| Марка сплава | ГОСТ | Хим. состав |

| ВСт2кп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 98.3%Mn0.25-0.5%C0.09-0.1%… |

| ВСт2пс | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 98.2%Mn0.25-0.5%C0.09-0.1%Si0.05-0.1%… |

| ВСт2сп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 98%Mn0.25-0.5%Si0.12-0.3%C0.09-0.1%… |

| ВСт3Гпс | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.5%Mn0.8-1.1%C0.14-0.2%… |

| ВСт3кп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 98.1%Mn0.3-0.6%C0.14-0.2%… |

| ВСт3пс | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 98%Mn0.4-0.65%C0.14-0.2%Si0.05-0.1%… |

| ВСт3сп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.8%Mn0.4-0.65%C0.14-0.2%Si0.12-0.3%… |

| ВСт4кп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 98%Mn0.4-0.7%C0.18-0.2%… |

| ВСт4пс | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.9%Mn0.4-0.7%C0.18-0.2%Si0.05-0.1%… |

| ВСт5пс | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.7%Mn0.5-0.8%C0.28-0.3%Si0.05-0.1%… |

| ВСт5сп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.5%Mn0.5-0.8%C0.28-0.3%Si0.15-0.3%… |

| ВСт6пс | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.6%Mn0.5-0.8%C0.38-0.4%Si0.05-0.1%… |

| ВСт6сп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.4%Mn0.5-0.8%C0.38-0.4%Si0.15-0.3%… |

| Ст0 | ГОСТ 380 — 2005 | Feот 99.6%… |

| Ст1кп | ГОСТ 380 — 2005 | Feот 98.3%Mn0.25-0.5%C0.06-0.1%… |

| Ст1пс | ГОСТ 380 — 2005 | Feот 98.2%Mn0.25-0.5%C0.06-0.1%Si0.05-0.1%… |

| Ст1сп | ГОСТ 380 — 2005 | Feот 98%Mn0.25-0.5%Si0.15-0.3%C0.06-0.1%… |

| Ст2кп | ГОСТ 380 — 2005 | Feот 98.3%Mn0.25-0.5%C0.09-0.1%… |

| Ст2пс | ГОСТ 380 — 2005 | Feот 98.2%Mn0.25-0.5%C0.09-0.1%Si0.05-0.1%… |

| Ст2сп | ГОСТ 380 — 2005 | Feот 98%Mn0.25-0.5%C0.09-0.1%Si0.015-0.3%… |

| Ст3Гпс | ГОСТ 380 — 2005 | Feот 97.5%Mn0.8-1.1%C0.14-0.2%… |

| Ст3Гсп | ГОСТ 380 — 2005 | Feот 97.3%Mn0.8-1.1%Si0.15-0.3%C0.14-0.2%… |

| Ст3кп | ГОСТ 380 — 2005 | Feот 98.1%Mn0.3-0.6%C0.14-0.2%… |

| Ст3пс | ГОСТ 380 — 2005 | Feот 98%Mn0.4-0.65%C0.14-0.2%Si0.05-0.1%… |

| Ст3сп | ГОСТ 380 — 2005 | Feот 97.8%Mn0.4-0.65%Si0.15-0.3%C0.14-0.2%… |

| Ст4кп | ГОСТ 380 — 2005 | Feот 98%Mn0.4-0.7%C0.18-0.2%… |

| Ст4пс | ГОСТ 380 — 2005 | Feот 97.9%Mn0.4-0.7%C0.18-0.2%Si0.05-0.1%… |

| Ст4сп | ГОСТ 380 — 2005 | Feот 97.7%Mn0.4-0.7%C0.18-0.2%Si0.15-0.3%… |

| Ст5Гпс | ГОСТ 380 — 2005 | Feот 97.3%Mn0.8-1.2%C0.22-0.3%… |

| Ст5пс | ГОСТ 380 — 2005 | Feот 97.7%Mn0.5-0.8%C0.28-0.3%Si0.05-0.1%… |

| Ст5сп | ГОСТ 380 — 2005 | Feот 97.5%Mn0.5-0.8%C0.28-0.3%Si0.15-0.3%… |

| Ст6пс | ГОСТ 380 — 2005 | Feот 97.6%Mn0.5-0.8%C0.38-0.4%Si0.05-0.1%… |

| Ст6сп | ГОСТ 380 — 2005 | Feот 97.4%Mn0.5-0.8%C0.38-0.4%Si0.15-0.3%… |

Химический состав

98% состава стали ст3 составляет железо. Содержание углерода в составе ст3 невысоко. Его достаточно, чтобы обеспечить сплаву твердость, в то же время он не снижает вязкость стали и ее пластичность. В составе также можно обнаружить:

- Кремний. Этот элемент является основным раскислителем сплава. Благодаря ему сталь ст3 приобретает мелкозернистую структуру, а еще он увеличивает прочность, не снижая пластичности.

- Марганец. Раскислитель, способствующий выводу серы. Благодаря марганцу сталь улучшается качество поверхности, сталь лучше сваривается, куется, становится устойчивой к износу.

- Сера. Вредная примесь, которая становится причиной повышения красноломкости риска растрескивания при высокотемпературной обработке.

- Фосфор. Вредная примесь, сильно снижающая температурный диапазон применения сталей. Из-за фосфора при высоких температурах сталь теряет пластичность, а при низких становится склонной к хрупкости.

- Никель, медь, хром, азот, алюминий. Элементы могут присутствовать в составе стали 3, но не влиять на ее характеристики из-за незначительной концентрации.

Фосфор и сера негативно сказываются на свариваемости из-за них сварные швы становятся пористыми и склонными к трещинам.

Химический состав в % материала Ст3сп

ГОСТ 380- 2005

| C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

| 0.14 — 0.22 | 0.15 — 0.3 | 0.4 — 0.65 | до 0.3 | до 0.05 | до 0.04 | до 0.3 | до 0.008 | до 0.3 | до 0.08 |

Химический состав, % (ГОСТ 380-2005)

| Марка стали | Массовая доля химических элементов | ||

| углерода | марганца | кремния | |

| Ст3сп | 0,14-0,22 | 0,40-0,65 | 0,15-0,30 |

Углеродистые стали

а} Стали углеродистые обыкновенного качества (ГОСТ 380-88) Стали углеродистые обыкновенного качества содержат до 0,07% фосфора, 0,06% серы, 0,06…0,49% углерода и в равновесном состоянии имеют ферритно-перлитную структуру. Буквы Ст в марке означают «сталь обыкновенного качества», цифры — условный номер марки в зависимости от нормируемых показателей (величин механических свойств). Чем больше условный номер стали, тем больше содержание углерода и перлита в ней и тем выше ее прочность и ниже пластичность. Углеродистые стали обыкновенного качества изготавливают следующих марок: СтО, Ст1, Ст2, СтЗ, Ст4, Ст5, Стб. Стандартом предусмотрена также сталь с повышенным (0,8…1,1%) содержанием марганца: СтЗГпс, СтЗГсп и Ст5Гпс. Наиболее распространенная сталь СтЗсп имеет s =380…490 МПа, s0,2 = 210…250 МПа и d= 25..22%, а Ст5сп — s= 500…600 МПа, s0,2 = 240…280 МПа и d = 20…17%. Чем больше толщина изделия проката, тем ниже значения приведенных характеристик. По условиям поставки стали обыкновенного качества классифицируются на три группы, буквенное обозначение которых (кроме А) указывают в начале марки:

- • А — поставляемые по механическим свойствам (Ст0, Ст1, Ст2, СтЗ, Ст4, СтЗ, Стб) для изготовления изделий, не подвергающихся горячей обработке;

- • Б — поставляемые по химическому составу (БСт0, БСт1, …, БСтб) для изготовления изделий, подвергающихся горячей обработке;

- • В — поставляемые по механическим свойствам и химическому составу (ВСт1^ ВСт2, …, ВСт5) для изготовления сварных конструкций.

Дополнительными индексами указываются степень раскисления и характер затвердевания стали (например, СтЗкп, Ст5пс, Ст6сп). В группе А при отсутствии обозначений сп, пс, кп подразумевается сталь спокойная.

С целью гармонизации принятого отечественного обозначения марок с международным в ГОСТ 380—94 приведено их сопоставление (табл. 1).

Таблица 1 Сопоставление марок стали типа Cm и Fе по международным стандартам ИСО 630-80 и ИСО 1052-82

Марки стали

| Ст | Fe | Ст | Fe |

| СтО | Fe310-0 | Ст4кп | Fe430-A |

| Ст1кп | Ст4пс | Fe430-B | |

| Ст1пс | Ст4сп | Fe430-C | |

| Ст1сп | — | — | Fe430-D |

| Ст2кп | Ст5пс | Fe510-B, Fe490 | |

| Ст2пс | Ст5Гпс | Fe510-B, Fe490 | |

| Ст2сп | Сг5сп | Fe510-C, Fe490 | |

| СтЗкп | Fe360-A | ||

| СтЗпс | Fe360-B | Ст6пс | Fe590 |

| СтЗГпс | Fe360-B | Стбсп | Fe590 |

| СтЗсп | Fe360-C | Fe690 | |

| СтЗГсп | Fe360-C | — | |

| Fe360-D |

Углеродистые конструкционные стали обыкновенного качества предназначены для изготовления:

- горячекатаного проката;

- холоднокатаного тонколистового проката;

- слитков, блюмов, слябов;

- труб;

- поковок и штамповок;

- метизов и др.

- Прокатное производство — получение из металлов и сплавов путем прокатки различных изделий и полуфабрикатов, а также их дополнительная обработка с целью повышения качества. В промышленных странах прокатке подвергается более 80° о выплавляемой стали. Основные виды изделий прокатного производства: сортовой и листовой прокат, металлический профиль и жесть.

- Трубное производство осуществляется также для керамики, асбоцемента, кирпича, железобетона, дерева, стекла, каучука, пластмасс и других материалов.

Изделия из углеродистых конструкционных сталей обыкновенного качества широко применяются в строительстве для сварных, клепанных и болтовых конструкций, а также для выполнения кровельных работ. Среднеуглеродистые стали (Ст5, Ст5Г), обладающие большей прочностью, чем низкоуглеродистые, предназначены для рельсов, железнодорожных колес, а также валов, шкивов, шестерен и других деталей грузоподъемных машин.

Механические свойства углеродистой конструкционной стали обыкновенного качества могут быть значительно повышены, а порог хладноломкости понижен закалкой в воде после прокатного нагрева.

б) качественные углеродистые стали

- Стали углеродистые конструкционные качественные (ГОСТ 1050-74) содержат не более 0,35% фосфора, не более 0,04% серы, 0,05…0,6% углерода. Эти стали характеризуются высокими пластичностью и свариваемостью. Они могут использоваться без упрочняющей термической обработки или после нее.

- Качественные углеродистые стали маркируют цифрами 08, 10, 15, 20, …. 85. Двузначные числа в марке показывают содержание углерода в сотых долях процента. Дополнительными индексами могут быть указаны степень раскисления и характер затвердевания стали в изложнице (например, сталь 08кп).

- Низкоуглеродистые (менее 0,25% С) качественные конструкционные стали обладают невысокой прочностью ((Те = 330…460 МПа, Сто,2 = 200…280МПа) и высокой пластичностью (5 = 33…23%). Стали 05кп, 08кп, 08, 10 идут на изготовление деталей сложной конфигурации методом холодной штамповки. Из сталей 15кп, 15, 20 изготавливают болты, гайки, винты, пальцы, валки, оси, крюки, шпильки и другие детали неответственного назначения. Если детали из этих сталей эксплуатируются в условиях изнашивания поверхности, то их подвергают поверхностному упрочнению цементацией или нитроцементацией.

- Среднеуглеродистые (0,3..0,5% С) стали 30, 35, …, 55 используются после нормализации, улучшения и поверхностной закалки. После улучшения стали 40, 45, 50 имеют следующие механические свойства: s = 600…700 МПа, s0,2= 400…600 МПа, y= 50…40% и KCU = 0,4…0,5 МДж/м2. Прокаливаемость этих сталей невелика. Стали 30, 35, 40, 45 используются для изготовления деталей, от которых требуется сочетание высокой прочности с вязкостью сердцевины (оси, валики, винты, шайбы, втулки, коленчатые валы и др.).

- Стали 60, 65, …, 85 с высоким содержанием (0,6…0,85%) углерода обладают повышенными прочностью, износостойкостью и упругими свойствами. Их применяют после закалки и отпуска, нормализации и отпуска и поверхностной закалки. Из сталей 65, 70, 75, 80, 85 изготавливают детали, работающие в условиях трения и вибрационных нагрузок: прокатные валки (сталь 60), крановые колеса (сталь 75), диски сцепления и впускные клапаны компрессоров (сталь 85), а также пружины и рессоры (ГОСТ 14959-79).

Назначение

Сталь 3 и другие сплавы этого класса превосходят по объему применения все остальные разновидности стали. Ее используют для производства кованых изделий ограждений, ворот, декоративных элементов. В строительстве как материал для несущих, не несущих, сварных и не сварных строительных конструкций. Из нее изготавливают трубы и арматуру, детали механизмов для эксплуатации при положительных температурах. Сталь ст3 применяется в химической и нефтегазовой промышленностях, а также в машиностроении.

Благодаря простому химическому составу, доступности, эксплуатационным характеристикам, физическим свойствам, сталь 3 входит в число самых распространенных материалов в отраслях, которым требуется много стали. Например, в строительстве железных дорог и трубопроводов для транспортировки природного газа или воды.

Особенности производства

Свойства готового материала определяются теми веществами, которые входят в его состав и во многом зависят от того какие технологии применялись при производстве того или иного сплава.

Основу стального сплава составляет феррит. Это составляющая железоуглеродистых сплавов. Он, по сути, является твердым раствором углерода и легирующих компонентов. Для повышения его прочности расплав насыщают углеродом.

К примесям, от которых, кроме вреда, ждать нечего относят фосфор и серу, а также их производные. Фосфор, вступая в реакцию с ферритом, понижает пластичность сплава во время воздействия высоких температур и усиливает хрупкость под воздействием холода. В процессе расплава может образовываться сернистое железо, которое может привести к красноломкости. Сталь Ст3 содержит в своем составе не более 0,05% серы и фосфора 0,04%.

Для производства конструкционных сталей применяют две сталеплавильные технологии:

- мартеновскую;

- конвертерную.

Параметры марки Ст3, получаемой одним или другим методом мало чем, отличаются друг от друга, но конвертерная технология проще и дешевле.

Применение стали Ст3сп с учётом характеристик и свойств

Сталь данного типа является одной из самых востребованных в строительстве и промышленности.

Отсутствие в сплаве кислорода, и однородная структура – это факторы, повышающие стойкость к образованию коррозии в агрессивных средах. Эти качества, а также большая пластичность делают данную сталь незаменимой при производстве конструкций, элементов, к которым предъявляются большие требования по жёсткости.

Это прокат – листовой и фасонный (швеллеры, двутавры и тавры, уголки), заготовки для арматуры, элементы трубопроводов (в частности, квадратные трубы), и пр.

Характеристики стали дают возможность возводить из неё опорные несущие конструкции, каркасы, эксплуатация которых ведётся в сложных условиях.

Из стали Ст3сп изготавливают элементы и детали без термообработки, что даёт возможность сохранить все характеристики сплава – фланцы, тройники, переходы.

Сталь используют также в качестве основного слоя при производстве горячекатаных 2-слойных листов, стойких к коррозии.

Преимущества и недостатки

Главной отличительной особенностью стали ст3 является совокупность положительных характеристик или универсальность. Это значит, что у нее нет какого-то одного ключевого достоинства, она показывает достойные характеристики со всех сторон, что и делает ее первой на рынке. Эта сталь не предназначена для узкоспециализированного применения в особых условиях, но идеально подходит для широкого повседневного применения.

К недостаткам стали нужно отнести невысокие показатели работы при низких температурах.

Достоинства стали ст3Гсп:

- гомогенная структура, благодаря которой сталь становится однородной, пластичной и защищенной от неблагоприятных воздействий окружающей среды;

- устойчивость к атмосферной коррозии;

- высокие показатели упругости и твердости;

- нечувствительность к флокенам;

- ударная вязкость, позволяющая хорошо переносить динамические нагрузки;

- не подвержена отпускной хрупкости;

- простой процесс производства, отсутствие дорогостоящих легирующих добавок;

- сравнительно низкая стоимость.

Отдельно следует упомянуть, что материал отлично поддается сварке. Ее можно проводить по любой известной технологии без предварительной и последующей обработок.

III. Правила приемки

18. Проверка качества продукции во время ее изготовления и приемка готовой продукции производятся отделом технического контроля (ОТК) завода-изготовителя. ОТК проверяет соответствие размеров, внешнего вида, механических свойств и химического состава стали нормам, указанным в соответствующих стандартах и ведомственных технических условиях.

Контроль и приемка продукции производятся ОТК на основании наблюдений за процессом производства стали, записей результатов испытаний, проведенных при ее изготовлении, и испытаний готовой продукции.

19. Сталь групп А и Б поставляется или целыми плавками или частями плавок, в зависимости от размеров партий и условий заказа. Для стали марок Ст.0, МСт.0 и БСт.0 поплавочная поставка не обязательна.

20. Размеры партий и количество образцов для испытаний устанавливаются в специальных стандартах или ведомственных технических условиях на отдельные виды проката.

21. В случае неудовлетворительного результата какого-либо испытания допускается повторение этого испытания, для чего берется двойное количество образцов. При неудовлетворительных результатах повторного испытания стали заводу-изготовителю предоставляется право подвергнуть сдаваемую партию нормализации или отжигу и пересортировке и предъявить к сдаче вновь.

Характеристики

Ст3 характеризуется как углеродистая конструкционная сталь обыкновенного качества. Сталь не имеет в составе легирующих добавок, защищающих от внешнего воздействия. Для использования в агрессивной химической среде или условиях повышенной влажности необходимо покрывать сталь защитным слоем. Ст3 обладает хорошей свариваемостью, высокими показателями прочности, хорошо противостоит нагрузкам, что и позволяет использовать ее в несущих конструкциях. Цена стали ст3 оптимальна для строительства объектов или прокладки коммуникаций, требующих большого количества металла. Плотность Ст3 — 7850 кг/м3.

Сортамент

- Швеллеры параллельные (П), с уклоном полок (У), равнополочные гнутые;

- круглые сечения круг и арматура;

- трубы ВГП, электросварные (ЭС), бесшовные (БГД);

- двутавры балочные, широкополочные, колонные, специальные, с уклоном полок;

- квадрат стальной;

- уголки равнополочные и неравнополочные;

- профиль квадратный и прямоугольный;

- листовая сталь горячекатаная, рифленая, просечно-вытяжная, полосовая.

Виды поставки

- Горячий листовой прокат, в том числе лента и полоса;

- поковки;

- рельсы;

- трубы;

- пруток и проволока.

IV. Отбор проб и образцов, методы испытаний

22. Для определения среднего химического состава металла плавки производится отбор проб следующим образом.

Из-под каждого ковша отбирают по две пробы. Отбор проб производится после разливки половины металла из ковша. Вторая проба отбирается на случай повторного испытания.

Металл для пробы заливают в чугунные конусные стаканчики — изложницы. Рекомендуемые размеры стаканчиков: диаметр стаканчика внизу 50 мм, вверху 80 мм, высота 120 мм. Стаканчики не доливаются приблизительно на 20 мм.

Вес пробы — не менее 2 кг. Заливка в стаканчики должна производится ровной струей; расплескивание и разбрызгивание металла не допускаются. К пробе присаживается алюминий.

После заливки в каждый из стаканчиков погружают бирку с набитым номером плавки и номером пробы и с клеймом ОТК. Высота цифр на бирке 10-12 мм. Пробы освобождаются из стаканчиков после полного потемнения головной части пробы.

Рекомендуется с целью уплотнения металла проковывать пробу с четырех сторон.

В случае разливки плавки в аварийном порядке, например, при разливке без стопора при накрытии стаканчика пробкой, пробы для химического анализа отбираются от литников двух слитков, средних по разливке или среднего сифона.

23. Если при разливке стали по каким-либо причинам пробы для химического анализа не были отобраны или если требуется дополнительная проверка химического анализа, то пробы отбираются в процессе разрезки раската на ножницах или от готового проката, желательно — от средней полосы среднего по разливке слитка.

(Опечатка. Сб.стандартов «Сталь углеродистая»).

24. Стружка для анализа от пробы берется посредством прострожки всей поверхности поперечного сечения пробы или посредством сверления в средней части пробы на глубину около половины ее толщины. Отбор стружки для анализа производится только после полного удаления окалины с поверхности, предназначенной для отбора стружки.

Для контрольного анализа готового проката стружка отбирается одним из следующих способов: а) посредством прострожки всего поперечного сечения проката или доли сечения (не менее его); б) сверлением поперечного сечения вдоль прокатки при равномерном распределении сверловин по сечению и при одинаковой глубине сверления в разных точках; в) сверлением по средней линии (по образующей) любой грани профиля на глубину до продольной оси.

25. Для испытания на растяжение и на загиб двутавровых балок, швеллеров и зетов изготовляют плоские образцы, заготовки для которых берут вдоль направления прокатки из вертикальной стойки, ближе к полке, а в случае невозможности — из самой полки.

Для испытания уголков и тавров изготовляются плоские образцы, заготовка для которых берется вдоль прокатки от одной из полок, ближе к краю полки.

Другие фасонные профили испытываются в целом виде или же образцы из них изготовляются согласно указаниям соответствующих стандартов или технических условий.

Для испытания полосовой стали изготовляются плоские или круглые образцы, в зависимости от толщины полос. Заготовки для образцов берутся вдоль прокатки, ближе к одному из краев полосы.

Круглая, квадратная и полосовая сталь с размерами (диаметр или ширина и толщина) в пределах размеров образцов, рекомендуемых ГОСТ 1497-42, испытываются на растяжение без обработки, с сохранением наружных поверхностей металла. При недостаточной мощности машины для испытания допускается обточка образцов или вырезка части профиля.

Если в стандартах на отдельные виды и размеры проката размеры образцов и их расположение не оговорены, то размеры их и расположение оси образцов по отношению к оси испытываемого материала должны быть следующие:

Таблица 4

Размеры в мм

26. Заготовки для изготовления образцов от листов продольной прокатки (прокатанных как из слитков, так и слябов) вырезаются поперек прокатки из средней трети ширины листа от головной части листа.

От листов кипящей стали поперечной прокатки (прокатанных из слябов) заготовки для изготовления образцов вырезаются поперек направления прокатки, в любом месте по ширине листа. При этом, если раскат режется на несколько листов, то заготовка вырезается между листами; если же из раската получается один лист, то заготовка вырезается из конца листа.

От листов спокойной стали поперечной прокатки заготовки для изготовления образцов вырезаются поперек направления прокатки из конца листа, в любом месте по ширине листа.

По толщине листа до 25 мм включительно изготовляются плоские образцы с сохранением поверхностных слоев листа; при большей толщине листа изготовляются цилиндрические образцы.

27. Для определения ударной вязкости образцы отбирают таким образом, чтобы одна из граней образца совпадала с поверхностью металла, а ось надреза была перпендикулярна к этой поверхности. Ударную вязкость определяют по ГОСТ 1524-42.

28. Химический анализ стали производят по ГОСТ 2331-43 или другим методом, обеспечивающим необходимую точность определения. Для арбитражных испытаний ГОСТ 2331-43 является обязательным.

29. Механические свойства стали испытанием на растяжение определяют по ГОСТ 1497-42.

30. Испытание на загиб производят по ОСТ 1683.

Заменители

Заменитель это сплав, наиболее близкий по эксплуатационным характеристикам к основному. В качестве заменителей для ст3 обычно выступает одна из трех отечественных марок: С245, С285, ВСт3Сп.

Допустимо применение зарубежных аналогов, отличающихся по маркировке, но доступных в любом уголке карты мира. Ими являются:

В США:

- A57036;

В Великобритании:

- 40B;

- 722M24;

В Германии:

- 0038;

Во Франции:

- E24-2;

- E24-4.

В Японии:

- SS330;

- В Италии:

- Fe360B;

В Китае:

В Австрии:

В Венгрии

Сравнение с легированными конструкционными сталями

Сталь ст3 является углеродистой конструкционной сталью обыкновенного качества. Она используется для получения сварных и несварных конструкций, тяжелонагруженных ферм и других несущих элементов. Ст3 устойчива к атмосферной коррозии, но без защитного покрытия будет разрушаться при длительном контакте с влагой или агрессивной химической средой.

Легированная конструкционная сталь защищена от коррозии легирующими элементами, благодаря чему может использоваться без защитного слоя при контакте с влагой и агрессивными средами. Легированная сталь сложнее в производстве, дороже и более склонна к хрупкости. Обработка такой стали может требовать особых условий, в то время как более доступная и простая в производстве ст3 не требует никаких специальных условий обработки.

Сравнение с легированными инструментальными сталями

Легированная инструментальная сталь применяется в производстве инструмента. Легирующие добавки направлены на повышение качеств стали, благодаря им, удается добиться значительного преимущества перед углеродистыми сплавами. К ним относятся:

- красностойкость;

- высокая прокаливаемость;

- стойкость к ударным нагрузкам (особенно важная для ударного инструмента);

- износоустойчивость.

Сталь ст3 является конструкционной и, как правило, не применяется для изготовления подвижных деталей инструментов.

Описание

Углеродистая сталь, марки, типы, свойства и качества

Сталь Ст5пс применяется: для изготовления деталей клепаных конструкций, болтов, гаек, ручек, тяг, втулок, ходовых валиков, клиньев, цапф, рычагов, упоров, штырей, пальцев, стержней, звездочек, трубчатых решеток, фланцев и других деталей, работающих в интервале температур от 0 °C до +425 °С; поковок сением до 800 мм. классов прочности КП 175, КП 195; поковок сением до 300 мм. класса прочности КП 215; поковок сением до 100 мм. класса прочности КП 245; горячекатаного С-образного профиля для сельскохозяйственных машин; ножей землеройных машин (бульдозеров, скреперов, грейдеров и автогрейдеров, а также для ножей бульдозерного и грейдерного оборудования экскаваторов, катков и других землеройных машин); рельсов двухголовых, тавровых и типа Р5, предназначенных для наземных и подвесных путей.

Иностранные аналоги

| Европа EN 10027-1 (EN 10027-2) | S235JR (1.0038) |

| Германи DIN | RSt37-2, USt37-2 |

| США (AISI, ASTM) | A238/C |

| Франция (AFNOR) | E 24-2 |

| Великобритания BS | 40B |

| Чехия (CSN) | 11375 |

| Польша PN/H | St3SV, St3SJ, St3S4U |

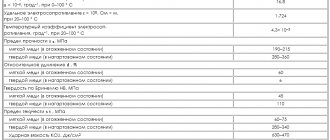

Технологические свойства

Технологические свойства материала Ст3сп .

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Температура критических точек, °C

| Ас1 | Ас3 | Аr3 | Аr1 |

| 735 | 850 | 835 | 680 |

Нормируемые показатели стали Ст3сп по категориям проката (ГОСТ 535-2005)

| Катег- ория | Химич- еский состав | Времен- ное сопротив- ление σв | Предел текуче- сти σт | Относи- тельное удли- нение δ5 | Изгиб в холо- дном сос- тоянии | Ударная вязкость | ||||

| KCU | KCV | |||||||||

| При темпе- ратуре, °C | После механи- ческого старения | При темпе- ратуре, °C | ||||||||

| + 20 | -20 | + 20 | -20 | |||||||

| 1 | — | + | + | + | + | — | — | — | — | — |

| 2 | + | + | + | + | + | — | — | — | — | — |

| 3 | + | + | + | + | + | + | — | — | — | — |

| 4 | + | + | + | + | + | — | + | — | — | — |

| 5 | + | + | + | + | + | — | + | + | — | — |

| 6 | + | + | + | + | + | — | — | — | + | — |

| 7 | + | + | + | + | + | — | — | — | — | + |

Параметры применения электросварных прямошовных труб из стали Ст3сп (ГОСТ 32569-2013)

| Марка стали, класс прочности, стандарт или ТУ | СтЗсп5 ГОСТ 380 | СтЗсп4-5 ГОСТ 380 | СтЗсп4 ГОСТ 380 | ||||

| Технические требования на трубы (стандарт или ТУ) | ГОСТ 10705 группа В | ГОСТ 10706 группа В | ТУ 14-3-377-87 | ТУ 14-3-1399-95 | ГОСТ 10706 группа В | ||

| Номинальный диаметр, мм | 10-500 | 450-1400 | 200-400 | 200, 350, 400, 500 | 400-1400 | ||

| Виды испытаний и требований (стандарт или ТУ) | ГОСТ 10705 | ГОСТ 10706 | ТУ 14-3-377-87 | ТУ 14-3-1399-95 | ГОСТ 10706 | ||

| Транспортируемая среда (см. обозначения таблицы 5.1) | Среды групп Б, В | Среды группы В Среды группы Б, кроме СУГ | Среды группы В, кроме пара и горячей воды | Все среды, кроме группы А(а) и СУГ | Среды группы Б, кроме СУГ | ||

| Расчетные параметры трубопровода | Максимальное давление, МПа | ≤1,6 | ≤2,5 | ≤1,6 | |||

| Максимальная температура, °С | 300 | 200 | 300 | 200 | |||

| Толщина стенки трубы, мм | — | ≤12 | — | ≤10 | — | ||

| Минимальная температура в зависимости от толщины стенки трубы при напряжении в стенке от внутреннего давления [σ], °C | более 0,35[σ] | минус 20 | |||||

| не более 0,35[σ] | минус 40 | ||||||

Параметры применения электросварных спиральношовных труб из стали Ст3сп (ГОСТ 32569-2013)

| Марка стали, класс прочности, стандарт или ТУ | СтЗспЗ, СтЗсп2 ГОСТ 380 | СтЗсп5 ГОСТ 380 | ||

| Технические требования на трубы (стандарт или ТУ) | ТУ 14-3-943-80 | ТУ 14-3-954-80 | ||

| Номинальный диаметр, мм | 200-500 | 500-1400 | ||

| Виды испытаний и требований (стандарт или ТУ) | ТУ 14-3-943-80 | ТУ 14-3-954-80 с учетом требований п.2.2.10 ГОСТ 32569-2013 | ||

| Транспортируемая среда (см. обозначения таблицы 5.1) | Все среды, кроме группы А и СУГ | Все среды, кроме группы А и СУГ | ||

| Расчетные параметры трубопровода | Максимальное давление, МПа | ≤1,6 | ≤2,5 | |

| Максимальная температура, °С | 200 | 300 | ||

| Толщина стенки трубы, мм | ≤6 | ≤12 | ||

| Минимальная температура в зависимости от толщины стенки трубы при напряжении в стенке от внутренго давления [σ], °C | более 0,35[σ] | минус 30 | минус 20 | |

| не более 0,35[σ] | — | минус 20 | ||

Применение стали Ст3сп для крепежных деталей(ГОСТ 32569-2013)

| Марка стали | Технические требования | Допустимые параметры эксплуатации | Назначение | |

| Температура стенки, °С | Давление среды, МПа (кгс/см2), не более | |||

| СтЗсп4 ГОСТ 380 | СТП 26.260.2043 | От -20 до +300 | 2,5 (25) | Шпильки, болты, гайки |

| 10 (100) | Шайбы | |||

Условия применения стали Ст3сп для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| Материал | НД на поставку | Температура рабочей среды (стенки), °С | Дополнительные указания по применению |

| Ст3сп ГОСТ 380 | Поковки ГОСТ 8479 Сортовой прокат ГОСТ 535, категории 3-5 | От -30 до 300 | Для сварных узлов арматуры на давление PN≤2,5 МПа (25 кгс/см2) |

| Лист ГОСТ 14637, категории 3-6 | От -20 до 300 | Для сварных узлов арматуры на давление PN 5 МПа (50 кгс/см2). Для категорий 4, 5 толщина листа для Ст3сп не более 25 мм; для категории 3 толщина листа не более 40 мм |

Стойкость конструкционных материалов против щелевой эрозии (ГОСТ 33260-2015)

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18H10T | Материал |

| Нестойкие | 6 | 0,005-0,05 | Cтали ВСт3сп3 и ее сварные соединения. |

ПРИМЕЧАНИЕ. Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

Механические свойства проката при растяжении, а также условия испытаний на изгиб в холодном состоянии (ГОСТ 535-2005)

| Марка стали | Ст3сп | |

| Временное сопротивление σв, Н/мм2(кгс/мм2), для проката толщин, мм | до 10 включ. | 380-490 (39-50) |

| св.10 | 370-480 (38-49) | |

| Предел текучести σт, Н/мм2(кгс/мм2), для проката толщин, мм (не менее) | до 10 включ. | 255(26) |

| св. 10 до 20 включ. | 245(25) | |

| св. 20 до 40 включ. | 235(24) | |

| св.40 до 100 включ. | 225(23) | |

| св. 100 | 205(21) | |

| Относительное удлинение δ5, %, для проката толщин, мм (не менее) | до 20 включ. | 26 |

| св.20 до 40 включ. | 25 | |

| св.40 | 23 | |

| Изгиб до параллельности сторон (а — толщина образца, d — диаметр оправки), для проката толщин, мм | до 20 включ. | d = a |

| св.20 | d = 2a | |

ПРИМЕЧАНИЕ

- По согласованию изготовителя с потребителем допускается:

- снижение предела текучести на 10 Н/мм2(1 кгс/мм2) для фасонного проката толщиной свыше 20 мм;

- снижение относительного удлинения на 1 % (абс.) для фасонного проката всех толщин.

- Допускается превышение верхнего предела временного сопротивления на 49,0 Н/мм2(5 кгс/мм2), а по согласованию с потребителем — без ограничения верхнего предела временного сопротивления при условии выполнения остальных норм. По требованию потребителя превышение верхнего предела временного сопротивления не допускается.

Ударная вязкость проката (ГОСТ 535-2005)

| Марка стали | Ст3сп | ||

| Толщина проката, мм | Св. 5,0 до 10,0 включ. | ||

| KCU, Дж/см2 (кгс*м/см2), не менее | Тип образца по ГОСТ 9454 | 2,3 | |

| При температуре, °С | +20 | 108(11) | |

| -20 | 49(5) | ||

| После механического старения | 49(5) | ||

| KCV, Дж/см2 (кгс*м/см2), не менее | Тип образца по ГОСТ 9454 | 12,13 | |

| При температуре, °С | +20 | 34(3,5) | |

| -20 | — | ||

ПРИМЕЧАНИЕ

- Знак «-» означает, что показатель не нормируется.

- Определение ударной вязкости проката круглого сечения проводят начиная с диаметра 12 мм, квадратного — начиная со стороны квадрата 11 мм.

- Допускается снижение величины ударной вязкости на одном образце на 30 %, при этом среднее значение должно быть не ниже норм, указанных в настоящей таблице.

- Ударную вязкость KCV определяют при толщине проката до 20 мм включительно.

Стандарты

| Название | Код | Стандарты |

| Трубы стальные и соединительные части к ним | В62 | ГОСТ 3262-75, ГОСТ 8639-82, TУ 14-3-1160-83, TУ 14-3-1428-86 |

| Рельсы. Накладки. Подкладки. Костыли | В42 | ГОСТ 3280-84, ГОСТ 7056-77, ГОСТ 8194-75, ГОСТ 12135-75 |

| Ленты | В24 | ГОСТ 3560-73, ГОСТ 6009-74, СТП М309-74 |

| Классификация, номенклатура и общие нормы | В20 | ГОСТ 380-2005 |

| Сортовой и фасонный прокат | В22 | ГОСТ 5422-73, ГОСТ 5781-82, ГОСТ 8239-89, ГОСТ 8240-97, ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-93, ГОСТ 8320.0-83, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 9234-74, ГОСТ 10884-94, ГОСТ 11474-76, ГОСТ 12492.13-90, ГОСТ 17152-89, ГОСТ 19240-73, ГОСТ 19425-74, ГОСТ 19771-93, ГОСТ 19772-93, ГОСТ 535-2005, ГОСТ 2590-2006, ГОСТ 2591-2006, ОСТ 5.9086-85, ОСТ 5.9087-84, TУ 14-2-949-91, TУ 14-1-5254-94 |

| Листы и полосы | В23 | ГОСТ 82-70, ГОСТ 14637-89, ГОСТ 14918-80, ГОСТ 16523-97, ГОСТ 19903-74, ГОСТ 16523-89, ГОСТ 16523-70, ГОСТ 103-2006, ГОСТ 19903-90, TУ 14-1-3023-80 |

| Обработка металлов давлением. Поковки | В03 | ГОСТ 8479-70 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, TУ 14-1-4944-90 |

| Термическая и термохимическая обработка металлов | В04 | СТ ЦКБА 026-2005 |

| Листы и полосы | В33 | TУ 14-1-4431-88 |

| Сортовой и фасонный прокат | В32 | TУ 14-2-849-89, TУ 14-11-245-88, TУ 14-136-367-2008 |

Механические свойства

Механические свойства проката

| ГОСТ | Состояние поставки | Сечение, мм | σ0,2, МПа | σв, МПа | δ5(δ4),% |

| не менее | |||||

| ГОСТ 380-94 | Прокат горячекатаный | До 20 | 245 | 370-480 | 26 |

| Св. 20 до 40 | 235 | 25 | |||

| Св. 40 до 100 | 225 | 23 | |||

| Св. 100 | 205 | 23 | |||

| ГОСТ 16523-89(образцыпоперечные) | Лист горячекатаный | До 2,0 вкл. | — | 370-480 | (20) |

| Св. 2,0 до 3,9 вкл. | (22) | ||||

| Лист холоднокатаный | До 2,0 вкл. | — | 370-480 | (22) | |

| Св. 2,0 до 3,9 вкл. | (24) | ||||

Механические свойства поковок

| ГОСТ | Термообработка | Сечение, мм | σ0,2, МПа | σв, МПа | δ5,% | ψ, % | KCU, Дж/см2 | Твердость НВ |

| не менее | ||||||||

| ГОСТ 8479-70 | Нормализация | До 100 | 175 | 353 | 28 | 55 | 64 | 101-143 |

| 100-300 | 175 | 353 | 24 | 50 | 59 | |||

| До 100 | 195 | 392 | 26 | 55 | 59 | 111-156 | ||

| 100-300 | 195 | 392 | 23 | 50 | 54 | |||

Ударная вязкость KCU (ГОСТ 380-94)

| Вид проката | Направление вырезки образца | Сечение, мм | KCU, Дж/см2 | ||

| +20 °C | -20 °C | после механического старения | |||

| не менее | |||||

| Лист | Поперечное | 5-9 | 78 | 39 | 39 |

| 10-25 | 68 | 29 | 29 | ||

| 26-40 | 49 | — | — | ||

| Широкая полоса | Продольное | 5-9 | 98 | 49 | 49 |

| 10-25 | 78 | 29 | 29 | ||

| 26-40 | 68 | — | — | ||

| Сортовой и фасонный | То же | 5-9 | 108 | 49 | 49 |

| 10-25 | 98 | 29 | 29 | ||

| 26-40 | 88 | — | — | ||

Механические свойства при повышенных температурах

| tисп, °C | σ0,2, МПа | σв, МПа | δ5,% | ψ, % | KCU, Дж/см2 |

| Горячекатаная заготовка размерами 140×120 мм | |||||

| 20 | 220 | 445 | 33 | 59 | 154 |

| 300 | 205 | — | — | — | 199 |

| 500 | 180 | 285 | 34 | 80 | 119 |

| Лист и фасонный прокат в горячекатаном состоянии толщиной до 30 мм | |||||

| 20 | 205-340 | 420-520 | 28-37 | 56-68 | — |

| 200 | 215-285 | — | — | — | — |

| 300 | 05-265 | — | — | — | — |

| 400 | 155-255 | 275-490 | 34-43 | 60-73 | — |

| 500 | 125-175 | 215-390 | 36-43 | 60-73 | — |

| Образец диаметром 6 мм, длиной 30 мм кованый и нормализованный. Скорость деформирования 16 мм/мин, скорость деформации 0,009 1/с | |||||

| 700 | 73 | 100 | 57 | 96 | — |

| 800 | 51 | 63 | 95 | 95 | — |

| 900 | 38 | 65 | 84 | 100 | — |

| 1000 | 25 | 43 | 79 | 100 | — |

| 1100 | 19 | 31 | 80 | 100 | — |

| 1200 | 14 | 25 | 84 | 100 | — |

Предел выносливости

| Образец | σ-1, МПа | n |

| Гладкий | 191 | 107 |

| С надрезом | 93 | 107 |

Стандарты

| Название | Код | Стандарты |

| Ленты | В34 | ГОСТ 19851-74 |

| Листы и полосы | В33 | ГОСТ 24244-80, TУ 14-1-3579-83, TУ 14-1-4431-88 |

| Трубы стальные и соединительные части к ним | В62 | ГОСТ 3262-75, ГОСТ 10704-91, ГОСТ 10705-80, TУ 14-3-1160-83, TУ 14-3-1428-86, TУ 1373-013-02949352-2003 |

| Ленты | В24 | ГОСТ 3560-73, ГОСТ 6009-74, СТП М309-74 |

| Классификация, номенклатура и общие нормы | В20 | ГОСТ 380-2005 |

| Сортовой и фасонный прокат | В22 | ГОСТ 5422-73, ГОСТ 5781-82, ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-93, ГОСТ 9234-74, ГОСТ 10551-75, ГОСТ 11474-76, ГОСТ 19240-73, ГОСТ 19425-74, ГОСТ 30565-98, ГОСТ 535-2005, ГОСТ 30136-95, ОСТ 5.9086-85, ОСТ 5.9087-84, TУ 14-2-341-78, TУ 14-1-5283-94 |

| Листы и полосы | В23 | ГОСТ 8568-77, ГОСТ 14918-80, ГОСТ 16523-97, ГОСТ 16523-89, ГОСТ 16523-70 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, TУ 14-1-4944-90 |

| Сортовой и фасонный прокат | В32 | TУ 14-11-245-88, TУ 14-136-367-2008 |

| Проволока стальная низкоуглеродистая | В71 | TУ 14-4-1813-97 |

Углеродистая сталь обыкновенного качества