Главная / Расходные материалы

Назад

Время на чтение: 20 мин

0

431

- Общие данные Основные отличия Стали 20 от Стали 20А

- Характеристика материала 20Л

Описание

Сталь 20Л применяется: для изготовления арматуры, фасонных отливок деталей общего машиностроения, изготовляемых литьем по выплавляемым моделям; деталей сварнолитых конструкций и других деталей, работающих при температуре от -40 до 450 °C; отливок деталей паровых, газовых, гидравлических турбин и компрессоров, работающих при температурах от -40 до +350 °С; отливок 2-й и 3-й групп деталей трубопроводной арматуры и приводных устройств к ней (корпусов патрубков под приварку и для литосварных конструкций) с температурой рабочей среды от -30 до +450 °С без ограничения номинального рабочего давления; литых центров колесных пар локомотивов и моторных вагонов электропоездов и дизель-поездов железных дорог колеи 1520 мм в климатическом исполнении УХЛ; отливок деталей оборудования (арматуры) атомных электростанций, станций теплоснабжения, теплоэлектроцентралей, опытных и исследовательских ядерных реакторов и установок; центробежнолитых труб используемых в качестве комплектующих в составе оборудования металлургической, машиностроительной, стекольной, керамической, добывающей и перерабатывающей нефтехимической промышленности, а также предназначенных для изготовления заготовок и деталей, применяемых в составе изделий авиационной и атомной промышленности.

Примечание

Сталь перлитного класса. Допускается применять отливки деталей трубопроводной арматуры из стали марки 20Л до температуры эксплуатации минус 40 °C при условии проведения термической обработки в режиме закалка плюс отпуск или нормализация плюс отпуск с испытанием ударной вязкости KCU-40≥200 кДж/м2 (2,0 кгс·м/см2).

Сферы применения

Определенные технические характеристики стали 20 объясняют ее применение в разных направлениях промышленности:

- Производстве трубной арматуры (накидных гаек, штуцеров, фланцев, крестовин, ниппелей).

- Изготовлении строительных материалов.

- Сборке разных металлоконструкций, машин, судов, промышленного оборудования.

Из этого металла производят:

- Бесшовные трубы. Изготавливаются путем холодного, горячего волочения. Их особенность — высокая прочность.

- Цельносварные холоднокатаные трубы.

- Различные профиля (проволоку, двутавры, швеллера, металлические уголки, листы разной толщины, прутки).

Изделия из этого сплава изготавливаются по определенным государственным стандартам:

- ГОСТ 17305-91— производство проволоки разного сечения.

- ГОСТ 82-70 — изготовление металлических лент разной ширины.

- ГОСТ 16523-97 — производство легких листов малой толщины.

- ГОСТ 10704-9 — изготовление труб.

- ГОСТ 8479-70 — производство кованых деталей, поковок.

- ГОСТ 1577-93 — изготовление металлических листов большой толщины.

- ГОСТ 14955-77 — производство серебрянки, шлифовальных прутков.

- ГОСТ 7417-75 — изготовление калиброванных прутков.

- ГОСТ 8240-97, ГОСТ 1050-88 — производство фасонного, сортового проката.

В ГОСТах указываются основные требования к готовой продукции, ее испытания для допуска в продажу.

Стандарты

| Название | Код | Стандарты |

| Бандажи. Колеса. Оси | В41 | ГОСТ 4491-86 |

| Отливки стальные | В82 | ГОСТ 977-88, ОСТ 108.961.04-80, ОСТ 26-07-402-83, ОСТ 24.920.01-80, ОСТ 3-4365-79, ОСТ 5Р.9285-95, TУ 26-02-19-75, TУ 108.11.352-87, TУ 4112-091-00220302-2006, СТ ЦКБА 014-2004, TУ 5.961-11151-92 |

| Твердые сплавы, металлокерамические изделия и порошки металлические | В56 | ОСТ 107.750001.001-91 |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 84-218-85 |

| Сварка и резка металлов. Пайка, клепка | В05 | РТМ 108.020.122-78 |

| Трубы стальные и соединительные части к ним | В62 | TУ 1333-003-76886532-2014 |

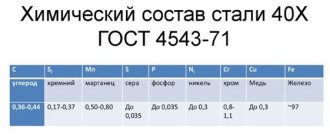

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu |

| ГОСТ 4491-86 | 0.17-0.25 | ≤0.025 | ≤0.03 | 0.6-0.9 | ≤0.5 | 0.2-0.52 | ≤0.5 | Остаток | ≤0.4 |

| TУ 5.961-11151-92 | 0.17-0.25 | ≤0.025 | ≤0.025 | 0.45-0.9 | — | 0.2-0.52 | — | Остаток | — |

| TУ 1333-003-76886532-2014 | 0.17-0.25 | ≤0.04 | ≤0.04 | 0.45-0.9 | — | 0.2-0.52 | — | Остаток | — |

| СТ ЦКБА 014-2004 | 0.17-0.25 | ≤0.04 | ≤0.04 | 0.45-0.9 | ≤0.45 | 0.2-0.52 | ≤0.4 | Остаток | ≤0.4 |

Fe — основа. По ГОСТ 977-88 массовая доля содержания S и P указана для 1 группы отливок из основной стали. Содержание серы и фосфора в отливках 2 и 3 групп, в кислой и основной мартеновской стали — см. таблицу 4а в ГОСТ 977-88. По ТУ 5.961-11151-92 для отливок 1 и 2 классов массовая доля кобальта в стали не должна превышать 0,20 %, а для отливок, находящихся в зоне прямого облучения — 0,15 %.

Расшифровка марки

Сплав относится, согласно ГОСТу 1050-88, к конструкционным углеродистым качественным сталям, к которым предъявляются более жесткие требования по составу и условиям производства.

Маркировка свидетельствует об усредненном содержании главного компонента (углерода) в сотых долях процента – 0,20%. С увеличением его концентрации повышается поверхностная твердость материала, но одновременно снижается пластичность. Диапазон допустимых концентраций углерода в металле нормативами установлен в пределах 0,17-0,24%.

Марганец и кремний используются в качестве раскислителей. Они способствуют удалению из металла кислорода и других газов, повышающих пористость его структуры. Содержание кремния находится в пределах 0,17-0,35%, марганца – 0,35-0,60%.

В малых количествах в сплаве содержатся и другие элементы, оказывающие положительное влияние на его свойства. Однако их концентрации слишком малы:

- никеля – до 0,3%;

- хрома – 0,2%;

- меди – 0,3%.

Неизбежно присутствие в металле минимальных количеств вредных примесей, ухудшающих его механические свойства:

- серы – до 0,04%;

- фосфора – 0,035%.

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d10 | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа |

| Отливки деталей ГТУ. Нормализация при 880-900 °С или Нормализация при 880-900 °С, охлаждение на воздухе + отпуск при 630-650 °С, охлаждение на воздухе | ||||||

| 100 | ≥216 | ≥412 | ≥22 | ≥35 | ≥491 | 116-144 |

| Нормализация при 870-890 °С, охлаждение на воздухе до 250-300 °С + отпуск при 630-650 °С, охлаждение на воздухе (указано место вырезки образца) | ||||||

| 100 | 210-245 | 440-490 | 30-34 | 44-64 | — | 131-143 |

| Отливки с толщиной стенки до 100 мм в состоянии поставки по ТУ 5.961-11151-92. Нормализация при 880-900 °C + Отпуск при 630-650 °C. Критическая температура хрупкости Тко ≤ 55 °C. | ||||||

| — | ≥216 | ≥412 | ≥22 | ≥35 | ≥490 | 116-144 |

| Нормализация при 870-890 °С, охлаждение на воздухе до 250-300 °С + отпуск при 630-650 °С, охлаждение на воздухе (указано место вырезки образца) | ||||||

| 200 | 210-265 | 430-485 | 19-37 | 28-64 | — | 131 |

| Отливки для судостроения. Нормализация при 890-920 °С + отпуск при 630-670 °С, охлаждение на воздухе | ||||||

| — | ≥220 | ≥420 | ≥22 | ≥35 | ≥500 | 116-144 |

| Отливки с толщиной стенки до 100 мм в состоянии поставки по ТУ 5.961-11151-92. Нормализация при 880-900 °C + Отпуск при 630-650 °C. Критическая температура хрупкости Тко ≤ 55 °C. | ||||||

| — | ≥170 | ≥370 | — | ≥35 | — | — |

| Центры литые колесных пар вагонов по ГОСТ 4491-86. Нормализация при 940-960 °С (выдержка 2,5-3,0 ч), ускоренное охлаждение до 300-400 °С со скоростью не менее 0,4 °С·с-1 + Отпуск при 640-660 °С, выдержка 2,5-3,0 ч (KCU+20°/KCU-60°) | ||||||

| ≥245 | ≥440 | ≥22 | ≥32 | ≥490/245 | — | |

| Нормализация при 870-890 °С, охлаждение на воздухе до 250-300 °С + отпуск при 630-650 °С, охлаждение на воздухе (указано место вырезки образца) | ||||||

| 10 | 215-225 | 450-495 | 27-37 | 45-63 | — | 131 |

| Отливки с толщиной стенки до 100 мм в состоянии поставки по ТУ 5.961-11151-92. Нормализация при 880-900 °C + Отпуск при 630-650 °C. Критическая температура хрупкости Тко ≤ 55 °C. | ||||||

| — | ≥160 | ≥370 | — | ≥33 | — | — |

| Нормализация при 870-890 °С, охлаждение на воздухе до 250-300 °С + отпуск при 630-650 °С, охлаждение на воздухе (указано место вырезки образца) | ||||||

| 100 | 200-245 | 420-485 | 31-33 | 44-64 | — | 131-134 |

| Отливки с толщиной стенки до 100 мм в состоянии поставки по ТУ 5.961-11151-92. Нормализация при 880-900 °C + Отпуск при 630-650 °C. Критическая температура хрупкости Тко ≤ 55 °C. | ||||||

| — | ≥140 | ≥360 | — | ≥32 | — | — |

| Нормализация при 870-890 °С, охлаждение на воздухе до 250-300 °С + отпуск при 630-650 °С, охлаждение на воздухе (указано место вырезки образца) | ||||||

| 200 | 210-255 | 430-470 | 14-34 | 24-61 | — | 121-143 |

| 30 | 200-265 | 425-480 | 31-37 | 48-63 | — | 134-143 |

| 50 | 200-275 | 460-480 | 31-33 | 48-57 | — | 124-143 |

Сталь марки 20Л

| Марка: 20Л (заменители 25Л, 30Л) Класс: Сталь для отливок обыкновенная Вид поставки: отливки ГОСТ 977-88 | |

| Использование в промышленности: шаботы, арматура, фасонные отливки деталей общего машиностроения, изготовляемые методом выплавляемых моделей, детали сварно-литых конструкций и другие детали, работающие при температуре от —40 до 450 °С. |

| Химический состав в % стали 20Л | ||

| C | 0,17 — 0,25 | |

| Si | 0,2 — 0,52 | |

| Mn | 0,35 — 0,9 | |

| Ni | до 0,3 | |

| S | до 0,045 | |

| P | до 0,04 | |

| Cr | до 0,3 | |

| Cu | до 0,3 | |

| Fe | ~99 | |

| Зарубежные аналоги марки стали 20Л | ||

| США | 1A, Gr.WCA, J02002, J02502 | |

| Германия | 1.0443, 1.0619, GP240GH, GS45 | |

| Япония | SC450, SCPH1 | |

| Франция | FB-M | |

| Англия | 430A | |

| Италия | GC20 | |

| Польша | L20 | |

| Чехия | 422643 | |

| Австрия | GS45 | |

| Дополнительная информация и свойства |

| Удельный вес: 7850 кг/м3 Термообработка: Нормализация 880 — 900oC, Отпуск 630 — 650oC, Температура критических точек: Ac1 = 735 , Ac3(Acm) = 854 , Ar3(Arcm) = 835 , Ar1 = 680 Свариваемость материала: без ограничений. Способы сварки: РДС, АДС под газовой защитой, ЭШС. Обрабатываемость резанием: в отожженном состоянии при HB 121-126 и σв=390 МПа, К υ тв. спл=1,5 и Кυ б.ст=1,35 Флокеночувствительность: не чувствительна. Склонность к отпускной хрупкости: не склонна. Температура начала затвердевания, °С: 1512-1521 Линейная усадка, %: 2.2 — 2.3 Жидкотекучесть, Кж.т.: 0,9 Склонность к образованию усадочной раковины, Ку.р.: 0,9 усадочной пористости, Ку.п.: 1,0 Показатель трещиноустойчивости, Кт.у.: 1,0 |

| Механические свойства стали 20Л в сечениях до 100 мм (ГОСТ 977-88) | |||||

| Состояние поставки, режим термообработки | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| Нормализация 880-900 °C. Отпуск 630-650 °C | 220 | 420 | 22 | 35 | 500 |

| Механические свойства стали 20Л в зависимости от сечения | |||||||

| Сечение, мм | Место вырезки образца | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | HB |

| Нормализация 870-890 °С, воздух до 250-300 °С. Отпуск 630-650 °С, воздух. | |||||||

| 10 30 50 | Ц | 215-225 200-265 200-275 | 450-495 425-480 460-480 | 27-37 31-37 31-33 | 45-63 48-63 48-57 | 60-83 64-96 | 131 134-143 124-143 |

| 100 | Ц К | 200-245 210-245 | 420-485 440-490 | 29-36 30-34 | 44-64 44-64 | 107-141 92-153 | 131-134 131-143 |

| 200 | Ц К | 210-255 210-265 | 430-470 430-485 | 14-34 19-37 | 24-61 28-64 | 103-149 90-127 | 121-143 131 |

| Ударная вязкость отливок из стали 20Л сечением 30 мм KCU, (Дж/см2) | ||||

| Т= +20 °С | Т= -20 °С | Т= -60 °С | Т= -80 °С | Термообработка |

| 55-83 | 41-64 | 6-12 | 3-5 | Нормализация 870-890 °С, воздух до 250-300 °С. Отпуск 630-650 °С, воздух. |

| Предел выносливости стали 20Л | ||

| σ-1, МПА | n | Термообработка |

| 211 196 | 107 | σ0,2=260 МПа, σв=470 МПаσ0,2=280 МПа, σв=500 МПа HB 137 |

| Физические свойства стали 20Л | ||||||

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2.01 | 54 | 7850 | 170 | ||

| 100 | 1.96 | 12.2 | 53 | 487 | 220 | |

| 200 | 1.88 | 12.7 | 51 | 500 | 294 | |

| 300 | 1.83 | 13.1 | 48 | 517 | 385 | |

| 400 | 1.73 | 13.5 | 43 | 533 | 490 | |

| 500 | 1.65 | 13.9 | 39 | 559 | 604 | |

| 600 | 1.52 | 14.4 | 35 | 588 | 761 | |

| 700 | 1.32 | 14.9 | 32 | 638 | 932 | |

| 800 | 1.2 | 12.6 | 27 | 706 | 1101 | |

| 900 | 12.4 | 27 | 706 | 1139 | ||

Расшифровка марки 20Л: такое написание означает, что сталь является литейной и содержит 0,20% углерода и минимальные примеси других веществ.

Физические характеристики

| Температура | Е, ГПа | G, ГПа | r, кг/м3 | l, Вт/(м · °С) | R, НОм · м | a, 10-6 1/°С | С, Дж/(кг · °С) |

| 20 | 201 | 78 | 7850 | 54 | 170 | — | — |

| 100 | 196 | 76 | — | 53 | 220 | 122 | 487 |

| 200 | 188 | 73 | — | 51 | 294 | 127 | 500 |

| 300 | 183 | 71 | — | 48 | 385 | 131 | 517 |

| 400 | 173 | 67 | — | 43 | 490 | 135 | 533 |

| 500 | 165 | 63 | — | 39 | 604 | 139 | 559 |

| 600 | 152 | 58 | — | 35 | 761 | 144 | 588 |

| 700 | 132 | 50 | — | 32 | 932 | 149 | 638 |

| 800 | 120 | 45 | — | 27 | 1101 | 126 | 706 |

| 900 | — | — | — | 27 | 1139 | 126 | 706 |

| 1100 | — | — | — | — | — | 124 | 706 |

Технологические свойства

| Название | Значение |

| Свариваемость | Сваривается без ограничений. Способы сварки: РДС, АДС под газовой защитой, ЭШС. После исправления дефектов сваркой применяется отпуск при 619-660 °C. |

| Склонность к отпускной хрупкости | Не склонна. |

| Флокеночувствительность | не чувствительна. |

| Наплавка | Наплавка уплотнительных поверхностей деталей трубопроводной арматуры в соответствии с ОСТ 26-07-2028-81 производится ручной электродуговой наплавкой электродами типа Э-20Х13 с обмазкой УОНИ-13НЖ, НИИ-48, НИИ-48Ж-1 или проволокой СВ-12Х13 или СВ-20Х13. Подготовка поверхности под наплавку производится механической обработкой. Наплавка производится с предварительным и сопутствующим нагревом детали до 400-450 °C не менее чем в 3 слоя толщиной не менее 4 мм без учета припуска на механическую обработку. Термообработка после наплавки производится путем отпуска при 550-600 °C (выдержка 2-5 ч) на твердость НВ=301-350, при 600-650 °C (выдержка 2-5 ч) на твердость НВ=240-300, при 400-450 °C (выдержка 2-5 ч) на твердость НВ=351-400. Температура печи при загрузке деталей для отпуска должна быть не более 300 °C. |

| Заварка дефектов | Заварка дефектов отливок после разделки осуществляется обычно без предварительного и сопутствующего подогрева. При полуавтоматической сварке в среде углекислого газа применяется проволока Св-08Г2С диаметром 2 мм при силе тока 380-420 А. Заварка дефектов ручной сваркой осуществляется электродами типа Э42А (ГОСТ 9467) марки УОНИ-13/45. При заварке жесткого контура отливок или выборки объемом более 2000 см3 рекомендуется перед наложением первого валика производить предварительный подогрев на 120-150 °C. При заварке выборки объемом более 5000 см3 необходимо производить предварительный и сопутствующий подогрев до 150-180 °C. |