История появления сплава

Благодаря своим уникальным характеристикам, булатная сталь всегда стоила дороже, нежели обычные сплавы. Ножи и мечи из сплава давали реальные преимущества в бою. Таким изделием можно было разрубить оружие противника. Клинки из стали становились предметом слухов и легенд.

История создания булатной стали

Конкретных фактов об истории создания стали не имеется. Но первые упоминания относятся к временам походов Александра Македонского в Индию. Именно оттуда есть свидетельства о прочных мечах индийских воинов. Они без труда разрубали македонское оружие и доспехи.

Сабля из булата.

Вывод напрашивается один, что исторической родиной булатной стали была Индия.

И появилась она ещё за несколько веков до нашей эры. Археологи нашли несколько центров в Индии, где изготавливался булат. Благодаря развитию торговли, такие изделия попали в Сирию и Персию.

В Средней Азии булат называли – табан, хорасан и фаранд. Но завоевания Тимура, привели в упадок этот промысел. В результате к 12-14 веку, тщательно оберегаемые способы изготовления булатной стали, были утеряны.

Есть оружие и доспехи родом из 16-18 веков, которые были изготовлены из этой стали. Но она являлась образцом из простейших булатов, технология которого не сложная. И качество этих предметов было на порядок ниже древних изделий.

Булатная сталь П.П. Аносова

Технологию производства стали пытались возродить многие мастера. И в этом деле преуспел знаменитый металлург Павел Пётрович Аносов. Начальник Златоустовских заводов сильно интересовался темой булатной стали. И в 1837 году его труды, позволили воссоздать сплав.

Возвращение легенды

Ближе к началу 20 столетия, разработанные технологии Аносовым были опять утеряны. Возрождение интереса к стали опять появилось уже в Советский период. Опытным путём, подвиг Аносова, получилось повторить металлургу Сергею Баранову. Пробные плавки позволили добиться желаемого результата. Это было подтверждено заключением РАН.

Ножи из булатной стали.

Железный поток

В начале XVIII века русская металлургия начинает быстро развиваться. Царю Петру I для воплощения своих грандиозных замыслов по расширению государства российского нужно было большое количество качественного оружия, а для его производства нужны были, прежде всего, железо и чугун. Опираясь на отечественный и зарубежный опыт, Петр I организовал небывалое для той поры производство по добыче железной руды и заводское строительство. С 1700 по 1800 годы только на одном Урале было построено 123 железоделательных завода. К концу жизни царя их насчитывалось 233, а к концу XVIII столетия их было уже 3100, не считая горных заводов. Производство чугуна в России за это время увеличилось со 150 тысяч пудов 1700 году до 9,91 миллиона пудов в 1800 году.

Абу-р-Райхан Мухаммад ибн Ахмад альБируни — среднеазиатский ученый-энциклопедист (4.09. 973- 9.12.1048 г.г.)

Победа русской металлургии над шведской была не менее значительной, чем победа русской армии над шведами в 1721 году. Например, в 1716 году в Англию было вывезена первая партия русского железа в количестве 2200 пудов, а в 1732 году вывоз железа уже превышал 200 тысяч пудов. В 1722 году выходит указ Петра I, который, по сути, дает первые технические условия на качество железа:

“Его Императорское Величество указал послать из Берг-коллегии на все железные заводы, где железо делается, чтоб с сего времени железо пробовали сим образом, и отпускали в указанные места, и продавали со следующими знаками.

Первая проба: вкопать круглые столбы толщиной в диаметре по шести вершков в землю так далеко, чтобы оное неподвижно было, и выдолбить в них диры величиною против полос, и в тое диру то железо просунуть, и обвесть кругом того столба трижды, потом назад его от столба отвесть, и ежели не переломится, и знаку переломного не будет, то на нем сверх заводского клейма наклеймить № 1.

Вторая проба: взяв железные полосы бить о наковальню трижды, потом другим концом обратя такожды трижды от всей силы ударить, и которое выдержит, и знаку к перелому не будет, то каждое сверх заводского клейма заклеймить его № 2.

На последнее, которое тех проб не выдержит, ставить сверх заводских клейм № 3. А без клейм полосного железа отнюдь чтоб не продавали”.

Узоры сварочного булата, увеличенные в 2-4 раза

Каждый тип стали оценивался по “своему” количеству “загибов”: пружинная сталь в шесть “загибов”, монетная — в восемь, инструментальная и дамасская — в двенадцать.

Стилю руководства Петра I был присущ и жесточайший контроль за выполнением его указов. Так, указом от “11 генваря 1723 года” он повелел: “Ружейной канцелярии из Петербурга переехать в Тулу и денно и нощно блюсти исправность ружей. Пусть дьяки и подъячие смотрят, как альдерман клейма ставит. Буде сомнение возьмет, самим проверять и смотром и стрельбою. А два ружья каждый месяц стрелять, пока не испортится. Буде заминка в войске приключится, особливо при сражении, по недогляду дьяков и подъячих, старшего дьяка отдать в писари, подъячего лишить воскресной чарки сроком на год”.

В XVIII веке Россия становится самым крупным экспортером железа в Западную Европу. Только в 1788 году из России было вывезено 38,4 тысячи тонн железа в Англию и 5,8 тысяч тонн в другие страны.

Златоустовская кавалерийская шашка

В 1751 году 20 ноября тульские промышленники Мосоловы заключают контракт с Оренбургской канцелярией на строительство железоделательного завода. В 1754 году в Косотурском урочище, на реке Ай, в полуверсте от устья речки Тесьмы был основан Златоустовский завод — один из самых крупных металлургических заводов на Южном Урале. Выйдя на проектные мощности, завод уже в 1773 году давал до 140 тысяч пудов чугуна, 90 тысяч пудов железа и 1,885 тысяч пудов меди.

За 75 лет, с 1701 по 1776 год, на Урале воздвигается целый комплекс металлургических заводов: Невьянский (1701 г.), Каменский (1701 г.), Нижне-Тагильский (1725 г.), Кононикольский (1750 г.), Преображенский (1758 г.), Верхне-Авзянопетровский (1755 г.), НижнеАвзянопетровский (1756 г.), Катав-Ивановский (1757 г.), Белорецкий (1761 г.), Златоустовский (1773 г.), Миасский (1776 г.). К началу XIX века Урал выдвигается как грандиозный промышленный район мирового масштаба.

Копия сабли царя Михаила Федоровича, изготовленная мастером-оружейником Илией Просвитом.

Химический состав и свойства булата

Благодаря особой технологии изготовления булатная сталь отличается своеобразной внутренней структурой. Сплав имеет высокую твёрдость и упругость с уникальным видом. Булатная сталь это – сплав железа с углеродом.

Благодаря особенностям производства поверхность готового изделия имеет красивый узор. Этот материал с древнейших времён используется для изготовления холодного оружия. Химический состав сплава ближе к чугуну, чем к стали.

Но при этом он сохраняет ковкость и пластичность, присущую низкоуглеродным сталям. Но высокое содержание углерода около 2%, делает сплав невероятно твёрдым. Обычным металлам такой твёрдости не получить, даже после закалки.

Булатная сталь достигает значения в 70 HRC, результат более чем достойный. Уникальный рисунок на клинке и прекрасный рез не оставят равнодушным ни одного любителя ножей.

Что это такое?

Прежде всего, стоит ответить на главный вопрос: что же собой представляет булатная сталь? Такое наименование принадлежит материалу, отличающемуся повышенным содержанием углерода. В процентах объем указанного компонента может доходить до 2%. Однако, в отличие от многих других высокоуглеродистых сплавов, булат демонстрирует не только повышенную твердость, но и достаточный уровень упругости. Кроме того, этот материал отличается неплохой вязкостью, благодаря чему беспроблемно выдерживает нагрузки ударного типа.

Плюсы и минусы стали

Основные свойства и особенности булатной стали в первую очередь определяются содержанием углерода в составе сплава. Не малую роль играют температурные значения, которые достигаются в процессе плавки стали. Если перегреть сырьё, то результат будет плачевный.

Производство булатной стали является сложным процессом.

При изготовлении ножей, требуется соединить пакеты металла друг с другом посредством сварки кузнечного типа. Благодаря такой технологии, получается характерная структура состоящая из нескольких слоёв.

Для достижения запланированных результатов, необходимо реализовать правильный отжиг и действовать строго по рецептуре. Производственные хитрости позволяют добиться высококачественных продуктов. Посмотрим какие у них есть преимущества и недостатки:

Плюсы

- этот тип стали очень хорошо переносит механические удары и нагрузки на изгиб;

- булатная сталь является высокотвёрдым материалом, который отличается повышенной стойкостью к изнашиванию;

- этот сплав имеет очень долгий срок эксплуатации, материал может прослужить десятки лет;

- булатная сталь характеризуется прекрасными режущими способностями, из металла получаются замечательные ножи;

- сталь способна очень длительное время держать заточку на ноже, заточив изделие им можно очень долго пользоваться без проблем;

- красота и изысканность изделий, непередаваемый и уникальный рисунок на поверхности.

Минусы

- клинки из булатной стали очень сложно наточить. Большая твёрдость материала потребует специальных устройств и знаний;

- рассматриваемый тип стали не может похвастаться высокими коррозийными свойствами, клинок из металла может начать ржаветь;

- сложный процесс производства сказывается на стоимости готовых изделий.

Клинки ножей из булатной стали.

Где и как купить

Чтобы не стать жертвой «металлургов- фальсификаторов», выдающих свои разрисованные железки за настоящий тигельный булат, нужно серьезно подходить к выбору. У нас на сайте представлен подлинный булат Баранова, выплавляемый и обрабатываемый в соответствие с технологией П.П. Аносова. Наши специалисты всегда смогут разъяснить непонятные моменты, связанные с этим металлом и поставить в заказ на производство выбранные модели. Нам можно писать на электронную почту

Нож из тигельного булата не может стоит 5-10 000 рублей, поскольку стоимость одних компонентов для плавки и поддержания плавки (уголь, тигель и прочее) значительно выше

Мы являемся официальными партнерами «Булатной стали Сергея Баранова», с которой плодотворно сотрудничаем на протяжении многих лет.

Характеристики сплава

По своим характеристикам и структуре булат представляет собой композит, который химически и физически структурно неоднороден. Существует теория, что роль матрицы в металле выполняет мягкая пластичная основа феррита.

Высокую вязкость сплаву придаёт карбид железа. Самозаточка обусловлена износостойкостью лезвия.

Происходит стачивание мягких волокон на режущей кромке, на поверхность выходят волокна с цементитом. Такой принцип формирует микропилу.

И уже она обеспечивает вспарывающий принцип реза. Согнуть булатную сталь очень сложно, но если это получится, то изгиб может достигнуть угла в 120 градусов. А после этого сталь выпрямится и сохранит свои свойства. Заточка клинка из булата, довольно длительный и не простой процесс.

Мифические тесты по разрезанию ножом конского волоса и платка в воздухе, действительно имеют место быть. И при этом острота клинка остаётся очень длительное время. Узоры на поверхности клинка могут быть полосатым, волнистым или сетчатым.

Чем сложнее рисунок, тем выше стоимость клинка. Формирование его производится при охлаждении. Булатные ножи не изготавливают с гравировками или рисунками, у него естественная красота на высоте.

Примеры ножей из булатной стали.

Дело государственной важности

В 1828 году правительством была поставлена задача: “На Златоустовской оружейной фабрике ввести выделку сабель равной доброты с выделываемыми в Азии”. Вскоре царю доложили, что “лучший в Тифлисе мастер Карамон Элиазарошвили” дал обязательство открыть “наследственный секрет”, полученный им от отца своего Геурга (Георгия), и “обучить людей делать по сему секрету оружие”. На пробу он изготовил сабли и кинжалы из “настоящего” (т.е. литого) и “на манер булата” (т.е. булата сварочного). При этом мастер использовал как “индийское железо”, так и “турецкую сталь”. “Турецкий чугун в порошке” — традиционное сырье, с которым имели дело его предки в Эрзуруме. Таким образом, в 1833 году мастера Златоустовских казенных заводов получили возможность делать оружие из сварочного булата, используя для этого железо и сталь отечественных заводов. “Нельзя не признать в сварочных клинках Элиазарошвили, — отзывались современники, — высокого для сабель достоинства, что доказывает самая проба на них нередко употребляемая, а именно отсечение с одного удара головы быка”. Сам же Элиазарошвили получил в подарок тысячу червонцев и был награжден золотой медалью.

Златоустовский завод являлся металлургическим предприятием с полным циклом. Завод выплавлял чугун, из которого отливались кричные молоты, наковальни, колеса, ядра, бомбы, гири, горшки, сковородки и другая хозяйственная утварь. В целом он изготовлял 11 сортов железа и стали.

Златоустовская шашка драгунская офицерская образца 1881 года

В 1812 году на Златоустовском заводе основывают специальную фабрику белого оружия, которая в 1816 году по реке Ай отправляет первую партию холодного оружия. Вскоре Златоуст приобретает широкую известность выделкой в основном сабель типа “дамасских” (сварочного булата). По иронии судьбы эти сабли были почему-то известны как “турецкие”. Кроме сабель оружейная фабрика завода изготовляла шашки, палаши, саперные и охотничьи ножи высокого качества, славившиеся далеко за пределами России. Однако инструментальная сталь по своему качеству уступала английской: литой стали на заводе еще не изготавливали.

Область применения булата

Булатная сталь применяется в основном для изготовления ножей. Их выполняют различного назначения и типа. Сегодня на рынке можно встретить изделия для охоты или рыбалки. Есть не только туристические изделия, но и военного характера.

Из этого металла делают метательные ножи. Также из стали выполняют коллекционные ножи. Такие изделия могут стоить очень дорого. Рукояти таких ножей выполняют преимущественно из натуральных материалов. На них могут присутствовать декоративные камни и вставки из драгоценных металлов.

Коллекционные ножи делают только ручным способом. По этой причине изделия дёшево стоить не могут. Но к сожалению, в других областях рассматриваемый материал, должного распространения получить не смог. По многим другим показателям булат уступает современной легированной стали.

У вас уже есть нож из булатной стали?

ДаНет

Отличие тигельного булата от сварного

Для получения качественного булата, существует несколько типов производства. Но опытные кузнецы держат их в секрете. Важно понимать, что булатная сталь, это не секретная химическая формула, а правильная последовательность нагрева и плавки.

После выхода заготовки из печи, получается булатная сталь с развитой дендритной решёткой. Её можно увидеть не вооружённым глазом. Сегодня можно встретить два основных способа производства булата:

Как потеряли секрет

Однако история вновь повторилась. К концу 19 века в Златоусте уже не осталось мастеров, работавших с Аносовым. Его верный единомышленник – мастер Швецов, долгие годы после Аносова продолжавший заниматься булатной сталью, тоже уже ушел. То время было достаточно тяжелым для завода, следом последовали мировая и гражданские войны, сильно подкосившие качество и мастерство. Технология производства булата с начала 20 века вновь считалась полностью утраченной.

Тигельный булат — открытие в 21 веке

Вернуть секрет производства тигельного булата предпринимали многие металлурги. Одни подходили достаточно близко, другие шли по пути имитации булатной стали. Златоуст – Родина Аносовского булата, также славен своими мастерами и учеными. Закономерно, что именно златоустовский металлург – Сергей Баранов смог воссоздать технологию получения и сам металл — тигельный булат. Об идентичности булата Баранова со знаменитым Аносовским, мастером были получены несколько официальных заключений от ведущих институтов и РАН.

Разновидности ножей из булатной стали

Узоры на клинке не всегда говорят, что у вас в руках булат, это может быть и дамаск. Уникальные свойства булата, нашли применение в ножах. Сегодня такие изделия изготавливают в основном небольшие мастерские. Промышленность считает сплав не актуальным.

Нет крупномасштабного производства ножей. Это происходит из-за того, что процесс изготовления сложен и нет большой необходимости таких клинков на рынке. Производство сплава считается тонким процессом, которое поставить на конвейер довольно сложно.

Боевые

В большинстве своём такие изделия изготавливаются для коллекционеров. Применение в реальной жизни не подразумевается. Ножи такого плана выполняют с декоративными вставками и рукоятями. Изделия также подвержены коррозии, их обрабатывают специальным составом перед хранением.

В основном такие ножи изготавливаются на заказ. Боевые ножи и мечи могут копировать различные образцы ушедших эпох. Применение таких изделий в бою остаётся под вопросом. Для армейских и десантных задач свойства булата не востребованы.

Боевые ножи из булата.

Складные ножи

Складные ножи из булата, попадаются довольно редко. В большинстве случаев под их видом продаются клинки из дамасской стали или с травлением под булат. Настоящие складные ножи из булата, делают на заказ и стоят они недёшево.

Такие изделия обладают всеми свойствами булатной стали, но имеют ряд недостатков. Обычным точильным камнем клинок не заточить. Процесс может занять несколько часов. Хотя и затупление изделия происходит в разы медленнее.

Применение складного ножа из булата, также имеет немало проблем. За ножом необходимо следить, иначе он быстро начинает ржаветь. Можно протравить нож лимонным соком, но нарушится рисунок стали. Можно заказать клинок из нержавеющего булата, но он будет в два раза дороже.

Складные изделия из булата.

Охотничьи

Такие ножи, также в основном приобретаются для коллекций, а не для практического применения. Обусловлено это тем, что клинок плохо сопротивляется коррозии и его нужно долго затачивать. Во время заточки ножа, действовать следует медленно и не поцарапать клинок. В процессе используются алмазные абразивные камни.

Охотничьи ножи из булатной стали.

Кухонные

Кухонные изделия не имеют широкого применения, по тем же причинам, что и остальные ножи. При выборе изделия следует обратить внимание на следующие моменты:

- ножи из обычного булата сильно подвержены коррозии, они будут требовать к себе тщательного ухода;

- все изделия изготавливаются индивидуально, серийных клинков просто не бывает;

- простой точилкой такой клинок не заточить и процесс займёт минимум два часа;

- изделие для кухни по стоимости будет сравнимо с ножом для охоты.

Для кухонных работ рекомендуется использовать нержавеющий булат. Но учтите, что стоимость его повысится и сложно найти мастера, который возьмётся за такую работу.

Наборы кухонных ножей из булата.

Легендарная сталь. Правда и мифы о булатных клинках

Удивительно, до чего живучи стереотипы и мифы, рожденные из этих стереотипов! Нет бы проверить, в книгах покопаться, разобраться, как там все на самом деле обстоит, так нет!.. Человеку проще повторять за кем-то, как ему кажется, прописные истины. Одной из таких «прописных истин» и практически аксиом является утверждение, что секрет булатной стали или дамаска давным-давно утерян и «тайна сия велика есть!». Это мы еще в школе проходили. Однако ничего подобного! Не «велика» и вообще не «тайна». Потому что булатная сталь и оружие из булатной стали — вещи все-таки немного разные. Что такое булатная сталь, из чего она состоит и как ее производят, тайной никогда не было и никто эту тайну — если она была — не терял. Вот с оружием из нее сложнее. Но обо всем по порядку. Вопреки широко распространенному мнению, особенно широко распространенному в СССР, в окружающем его мире производство булатной, т.е. узорчатой стали не прекращалось никогда. Например, только в одном 1906 году и только в одном Льеже было произведено 850 тонн (!) дамаска. А в 70-х годах прошлого века так вообще начался новый виток его производства и развития. В наиболее богатых странах мира — в США и Германии — сформировалось весьма масштабное производство холодного клинкового оружия, главным образом ножей, из различных видов дамаска. Да и всевозможная специальная литература никуда не делась: не потерялась и никто ее под семь замков не прятал — вопреки сложившемуся мнению. Изобилие этой специальной литературы дало возможность новым мастерам не только в совершенстве овладеть традиционными приемами производства, но и разработать свои, новые технологии на основе достижений металлургии XX века. Так, например, нержавеющий дамаск из высокохромистых сталей давно уже не является диковинкой и его даже можно заказать не только в нескольких фирмах, специализирующихся на изготовлении композитных сталей, но даже и у отдельных мастеров. А вот интересно, почему в СССР сложился миф, что секрет утерян полностью и окончательно? Тут все просто: Россию, как известно, аршином общим не измерить, а СССР и подавно, и развитие в нем всего, чего ни попадя, шло несколько иным, отличным от западного, путем. Жесточайший запрет советской власти на кустарное производство клинкового оружия мастерами-одиночками привел к полному вырождению наиболее квалифицированной части этих мастеров, т.е. тех, кто изготавливал изделия из булата. Даже сегодня кузнецов, умеющих изготавливать более-менее качественный узорчатый металл, в 150-миллионной России можно буквально по пальцам пересчитать. Иными словами, в России на одного булатных дел мастера приходится 10 миллионов обычных людей. Дошло до того, что сегодня весьма немного мастеров что в России, что в Америке, стремятся изготавливать практическое оружие из узорчатой стали, хотя штучный экземпляр, сработанный опытным мастером из хорошего булата, может заметно превосходить по своим качествам изделия фабричного производства. Впрочем, согласно одному из его определений, качество — это степень соответствия свойств изделия запросам потребителя, а потребитель бывает очень капризный. Как иронично выразился один американский оружейник, покупатель хочет, чтобы его нож «никогда не ржавел, всегда сохранял заточку и отказывался резать владельца, а если вдруг потеряется, то сам бы находил дорогу домой». Многолетний опыт производства штучных изделий показывает, что в мире сформировались пять основных групп марок клинковых сталей. В первую, самую популярную, входят высокохромистые стали, во вторую — малолегированные инструментальные и подшипниковые стали, в третью группу можно свалить архаичные напильники и рессоры, в четвертую — особо прочные «хитрые» сплавы типа стеллита и порошковой стали. По стойкости лезвия они превосходят стали и первой и второй группы, однако не пользуются особой популярностью из-за того, что требуется очень много усилий, чтобы вновь заточить затупившееся лезвие. А вот пятая по номеру группа, но из-за редкости, а не по качеству — это легендарные булатные клинки, о которых в возвышенном стиле говорят, что они откованы «из огня и стали». Массовое сознание настолько пропитано мифами о булате, что еще несколько лет назад обыватели любым узорчатым ножом тут же начинали рубить гвозди или пытались согнуть его дугой. Это ожидание сверхъестественных свойств очень живуче, поскольку еще великий русский металлург Д.К.Чернов говорил, что «самая лучшая сталь, которая когда-либо, где-либо производилась, есть, без сомнения, булат». Тут, правда, надо заметить, что не всякий узорчатый металл, названный булатом, обладает свойствами сверхстали. Неграмотно изготовленное узорчатое оружие «не имеет других достоинств, кроме узора и, — как с досадой выразился один русский офицер в середине XIX века, — крайне редко оправдывает непомерно высокую цену, за него заплаченную». Но это в XIX веке, а сейчас? Сейчас стандартов на булаты еще нет, и, чтобы более-менее верно определять качество булатных клинков, необходимо для начала выяснить, что такое этот самый булат. Называли этот металл в разные времена и в разных странах по-разному. Например, принятое в России слово «булат» произошло от персидского «пулад» или арабского «фулад», которое обозначает просто литую сталь. Другое очень популярное название — «дамаск» — отражает внешний вид поверхности клинков и произошло от «дамаст» — «волнистый, струйчатый», а также от названия города Дамаск, так что «булат» и «дамаск» — практически синонимы. В русском языке употребляются также названия «вутц», «сварочная», «рафинированная» и «дендритная» стали, а также «красное», «белое» и «многосуточное» железо. Встречаются термины «ликвационный», «сварочный», «порошковый» и «микро» булат и, что забавно, какой-то еще «настоящий» булат. Но что же такое древний булат и как с ним познакомилась Европа? Впервые это случилось при столкновении армии Александра Македонского с войсками индийского царя Пора. Сильнее всего воображение македонцев поразил панцирь захваченного в плен Пора. Он был сделан из необыкновенно прочного белого металла, на котором македонское оружие не смогло сделать ни вмятины, ни царапины. Из булата были изготовлены и широкие индийские мечи, которые с легкостью разрубали пополам македонское железо. А ничего удивительного! По свидетельству историков, древнее европейское железное оружие было настолько мягким, что после двух-трех ударов уже гнулось, и воины вынуждены были отходить, чтобы выпрямить клинок. Естественно, что индийские мечи для македонцев казались чудом. В Индии же булат знали давно. Еще задолго до судьбоносной битвы Македонского с Гималайских гор в Пенджаб, древнейшее княжество в Индии, спустилась каста кузнецов, хорошо знающих свое дело и умеющих изготовлять железное оружие с необычайными свойствами. Потом из Пенджаба индийское железо и способы его обработки распространились в Сиам и Японию. «Никогда не будет народа, который лучше разбирался бы в отдельных видах мечей и в их названиях, чем жители Индии!» — писал средневековый ученый Аль-Бируни. Писал он и том, что клинки в Индии были разных цветов. Мечи, например, делались зелеными, синими, могли иметь узор, напоминающий рисунок ткани. Вообще же узоры, которые были видны на клинке, были самые разные, и по нему в старые времена различали качество булатов. Лучший в Европе специалист по булатам Павел Аносов писал, что «опытный азиатец не ошибется в выборе клинка без пробы и по одному узору определит, остр булат или туп, тверд или мягок, упруг или слаб». И сегодня знаток по одному лишь внешнему виду узора на клинке может определить его режущие свойства, технологию изготовления, а зачастую даже место и время его производства и — в некоторых случаях — мастера-изготовителя. Свойства же индийских клинков были весьма удивительными. Будучи твердыми и прочными, они одновременно обладали большой вязкостью и упругостью, т.е., перерубая железные гвозди, в то же время легко сгибались в дугу, не ломаясь. Есть сведения, что настоящий булатный клинок носили вместо пояса, обматывая им талию. Так что ничего удивительного в том, что индийские мечи крошили в труху европейские, из недостаточно упругих и мягких низкоуглеродистых сортов стали, нет. После заточки лезвие индийского клинка приобретало необыкновенно высокие режущие способности. Хороший клинок свободно перерезал в воздухе газовый платок, в то время как даже современные клинки из самой лучшей стали могут перерезать только плотные виды шелковых тканей. Так что самая главная тайна булата, видимо, не в его составе, а в этой самой заточке. Правда, и обычный стальной клинок можно заточить, предварительно закалив до твердости булата, но он будет хрупким, как стекло, и разлетится на куски при первом же ударе. Поэтому позднее, когда европейские сабли начали изготовлять уже из прочных и твердых сортов углеродистых сталей, они все равно ломались при ударе индийского оружия. Да и сохранялась острота индийских клинков надолго. У обычных клинков лезвие выкрашивается уже при заточке — как бритву, его заточить нельзя, а булат затачивали именно до остроты бритвы и он сохранял свои режущие свойства и после того, как побывал в деле. Такое возможно лишь тогда, когда сталь обладает одновременно высокой твердостью, вязкостью и упругостью — и в этом случае лезвие клинка способно самозатачиваться. Слитки литого булата в виде разрубленных лепешек «вутцев» привозились из Индии в Сирию, где в городе Дамаске из них выковывали легендарные клинки. Но привозная индийская булатная сталь стоила очень дорого, и кузнецы из Дамаска изобрели сварной булат, верно определив, что булат — это первый созданный человеком композит, состоящий из частиц твердой углеродистой стали в матрице из мягкой и упругой низкоуглеродистой стали. Дамасская сталь получалась путем многократных проковок в разных направлениях пучка из стальных прутков разной твердости. Методы различных проковок и дают все разнообразие узоров на булате. Основных типов узоров немного. К ним, кроме примитивного дикого, относятся штемпельный, турецкий и мозаичный. Дикий возникает в результате беспорядочного перемешивания слоев в процессе ковки, а более популярный штемпельный получается благодаря набивке определенного рельефа на слоистой заготовке клинка специальным штампом-штемпелем. Слои разных металлов вдавливаются вглубь заготовки, потом, после шлифовки выступов, и образуется заданный регулярный узор. Из-за образования таких узоров вследствие штампования рельефа их и называют штемпельными. Штемпельных узоров четыре: ступенчатый, волнистый, сетчатый (ромбический) и кольчатый. Более редкие сорта сварочного булата получают путем скручивания и дальнейшей сварки воедино нескольких тонких слоистых прутков. Когда в XIX веке европейцы увидели привезенные с Востока сабли из такого металла, то назвали его «турецким дамаском». Виды турецкого дамаска крайне разнообразны и причудливы, но и их можно систематизировать и сгруппировать. Прежде всего, турецкий дамаск делится по принципу количества прутков: из одного; из нескольких одинаковых прутков, закрученных в разные стороны и сваренных в один вертикальный ряд; из таких же прутков, но уложенных рядами в два слоя. Еще бывает, что клинок изготовлен из разных частей, откованных с использованием крученого дамаска разного вида. Однако прием изготовления оружия из одного скрученного слоистого прутка в старину не использовали нигде и никогда. Лишь изредка применяли дамаск с узором «скрученные волосы». Этот очень красивый, волнистый по своей сути узор получали скручиванием слоистого прутка-заготовки узкими участками на пол-оборота в разные стороны. В результате после расковки получаются завитки, действительно похожие на пряди волос, поэтому он еще называется «женские локоны». А вот изготовление клинка не из одного, а из нескольких сложенных в один ряд прутков малослойного дамаска было в древности более популярно. Для придания клинку большей устойчивости и гибкости при сгибании эти прутки предварительно закручивали в разные стороны, отчего получается угловой узор паркетного вида. В глубокой древности из малослойного турецкого дамаска отковывали лишь вязкую центральную вставку-основу в клинок (или же его обух), а лезвие приваривали из твердого многослойного дамаска или стальное. Мозаичный узор получается из-за разнообразных комбинаций фигурных прутков и плоских лент в исходном «пакете». Этот узор применяется почти исключительно в дорогих художественных изделиях. Основой получающейся «мозаики» является исходный узорчатый блок, состоящий из пучка сваренных в монолит прутков-волокон заданного поперечного сечения. Можно резюмировать, что различная структура металла в дамаске получается после применения различных видов кузнечной горновой сварки, когда свариваются железные и стальные слои или волокна более-менее сложного переплетения. При этом дамаск может и не иметь в своем составе мягкого железа, а состоять только из слоев-волокон сталей разных марок, отличающихся друг от друга содержанием как углерода, так и других легирующих элементов, например никеля или хрома. Если вы внимательно прочли все вышеописанное, то не могли не сделать вывод, что в изготовлении булата нет абсолютно ничего сложного, и непонятно, из-за чего нагорожен весь этот огород с «тайной» булатной стали. Все очень просто с технологической точки зрения: горн и молоток, да еще горсть песка в руке опытного кузнеца — вот и вся технология. У нее даже есть недостаток: невозможность сварки большинства легированных, наиболее прочных сталей. Окисные пленки, содержащие много хрома, не удаляются обычными способами, поэтому прочного соединения этим методом высокохромистых сталей добиться не удается. Что касается сирийских кузнецов, которые решили повторить в своих условиях индийский булат, то качество их клинков было по тем временам очень высокое, но такого сочетания прочности и упругости как в оружии из литого индийского булата сирийским кузнецам добиться все-таки не удалось. Еще один центр производства качественных клинков образовался в средние века в Японии. Японский булат обладал каким-то необыкновенным качеством железа, которое после целого ряда проковок приобретало даже более высокую твердость и прочность, чем дамаская сталь. Мечи и сабли, приготовленные из этого железа, отличались удивительной вязкостью и необыкновенной остротой. Видимо, роль играла не только проковка, заточка, но и химический состав японского железа. Известно же, что один и тот же металл, добытый в разных местах планеты, обладает разными качествами. Уже в наше время был сделан химический анализ стали, из которой изготовлено японское оружие XI-XIII веков. И оно раскрыло свою тайну: в составе стали ученые нашли молибден. Это сейчас широко известно, что сталь, легированная молибденом, обладает высокой твердостью, прочностью и вязкостью, а тогда этого не знал никто. Ведь молибден — один из немногих легирующих составляющих, добавка которых в сталь вызывает повышение и вязкости, и твердости одновременно, все другие элементы, увеличивающие твердость и прочность стали, делают ее хрупкой. Естественно, что в сравнении с дамасскими клинками, сделанными из железа и стали, легированные японские казались чудом. Однако означает ли это, что японцы в то далекое время умели делать легированную сталь? Конечно, нет. Что такое легированная сталь, они даже не подозревали, так же как и не подозревали, что существует на свете какой-то волшебный молибден. Все дело в том самом «японском» железе, в его химическом составе. Как выяснилось, руда, из которой древние японские мастера выплавляли железо, содержала значительную примесь окиси молибдена. Выплавленное из такой обогащенной молибденом руды железо проковывалось в прутья и закапывалось в болотистую землю. Периодически их вынимали и снова зарывали, и так на протяжении 8-10 лет. Насыщенная солями и кислотами болотная вода разъедала пруток и делала его похожим на кусок сыра. Тем самым из заготовки удалялись вредные примеси, разъедаемые болотной водой быстрее, чем любыми другими жидкостями. Затем разогретую заготовку проковывали в тонкую полосу, сгибали, опять проковывали и так несколько тысяч (!) раз. Но и японские клинки, при всей их выдающейся остроте и прочности, не обладали качествами индийского булата, особенно упругостью. Еще одним секретом японских клинков была закалка металла. Сохранилось предание о том, как ученик прославленного японского оружейника для определения температуры воды, в которой закаливал клинки мастер, сунул в нее палец. А тот за посягательство на его секрет закалки тут же отрубил этот палец. Сегодня оружейники не столь строго хранят свои секреты, и легированный дамаск повсеместно принято закаливать в минеральном масле. Со временем наблюдается некоторый упадок индийского мастерства, но еще в XII веке арабский ученый Едриза сообщает, что в его время индийцы все еще славились производством железа, своей сталью и изготовлением знаменитых мечей. В Дамаске, подтверждает Езидра, из этой стали выковывались клинки, славу о которых крестоносцы разнесли по всей Европе. К сожалению, в Древней Индии так тщательно прятали секреты выплавки знаменитого вутца, что в конце концов потеряли их совсем. Уже к концу XII века клинки из литого булата высшего качества «табан» не могли делать ни в Индии, ни в Сирии, ни в Персии. После того как Тимур покорил Сирию и вывез оттуда всех оставшихся в живых мастеров, искусство изготовления оружия из литого булата переместилось в Самарканд. Какое-то время самаркандский булат был знаменит, более того, спроси сейчас любого непосвященного, что такое булат и откуда он пошел, получишь ответ, что это было где-то в Средней Азии, секретом булата, мол, владели тамошние мастера. Вот ведь как живучи мифы и недостоверные сведения! Даже Ю.Лермонтов написал: «Отделкой золотой блистает мой кинжал./ Клинок надежный, без порока./ Булат его хранит таинственный закал -/ Наследье бранного Востока». Со временем, однако, искусство выковки булата пришло в упадок везде. Потомки вывезенных Тимуром мастеров, рассеявшись по всему Востоку, окончательно потеряли тайны изготовления булатного оружия. В XIV-XV веках секрет производства литого булата и изготовления из него холодного оружия был потерян окончательно. Европейские кузнецы не смогли до конца разгадать секрет производства даже дамасской сварной стали. Они, правда, весьма преуспели в производстве клинков из однородной — гомогенной — стали с имитацией рисунка булата на поверхности клинка. Особенно широко развернулось производство подделок под булат в XVIII-XIX веках. В это время в Европе научились производить высокоуглеродистую литую сталь, и западноевропейские мастера, бросив попытки раскрыть секреты производства сварочного булата, начали изготовлять из этой стали довольно хорошее холодное оружие. В Италии (Милан), в Испании (Толедо), в Германии (Золинген), во Франции (Льеж) и даже в Англии стали широко производить «ложный булат». «Ложные булаты», особенно золингеновские и толедские, быстро приобрели известность благодаря высокой степени и качеству полировки и красивым узорам, которые наносились на клинки различными методами. Ремесленники, рисующие декоративные узоры на металле, назывались дамаскировщиками, а клинки «ложного булата» — дамаскированными. Многие дамаскированные клинки были не очень высокого качества, поскольку они изготовлялись из обычной шведской или английской углеродистой стали. Но дамаск как таковой производить худо-бедно научились, в том же самом Льеже, с чего мы, собственно, и начали эту статью. И в Льеже, и в Золингене постарались сохранить старинные принципы производства, включая разделение труда. Как и в старину, в XIX веке один мастер только сваривал узорчатый металл, другой ковал из него полосу клинка, третий шлифовал клинок, четвертый закаливал, пятый окончательно полировал изделие и передавал шестому, который мог жить даже в другом городе и заниматься только изготовлением рукоятей. Понятно, что и продавал меч или саблю купец, специализирующийся на торговле оружием. В общем, каждому свое. Современный же мастер-оружейник предпочитает делать все операции сам. Что касается легендарного древнего булата, то не одно столетие металлурги всех стран и народов пытались выплавить эту удивительную сталь, но злополучная тайна никому не давалась. В XIX веке учеными-металлургами предпринималось множество попыток раскрыть секрет литого булата, даже великий английский ученый Фарадей безуспешно бился над решением этой задачи. И ведь добились же таки своего! Правда, великий Фарадей тут не при чем. Получить литой булат, не уступающий по свойствам индийскому вутцу, удалось только русскому ученому, горному начальнику златоустовских заводов Павлу Аносову в 40-х годах XIX века. Сохранившийся до наших дней аносовский булатный клинок перерубает гвозди, гнется в дугу и на лету перерубает газовый платок. Получается, что секрет древних индийских мастеров — уже не секрет? И да и нет. После смерти П.Аносова, несмотря на оставленный им подробный рецепт, воспроизвести его булат не удается никому! Сейчас, в наше время, златоустовские металлурги снова попытались воскресить технологию производства булата. Их поиски были сложными и длительными, и легендарная узорчатая сталь вновь была получена, хотя полностью повторить аносовский (а, тем более, индийский) булат до конца не удалось. Все было хорошо, но не была достигнута легендарная упругость клинков. Сейчас среди металлургов считается, что тайна булата все-таки уже не тайна. Ведь современные качественные легированные стали превосходят булат по всем показателям: прочности, упругости, режущим свойствам, правда, добиться таких выдающихся свойств в одном образце в полном объеме не удается и сейчас. В странах СНГ сложилась и утвердилась классификация булатов по способу их получения. Там наиболее известны две большие группы. Первая объединяет технологии производства, связанные с расплавлением хотя бы одной из составляющих узорчатого композита. Таким способом получают классические булаты — индийский вутц, арабский фаранд, китайское многосуточное железо и т.п. Вторую группу составляют способы, основанные на применении кузнечной сварки, которыми изготавливают так называемые дамаски. Иными словами, булаты бывают литые и сварочные. Отсюда, кстати, одно из названий булата — «сварочная сталь», потому что в старину при помощи кузнечной сварки получали многие сорта клинкового металла. Сутью кузнечной сварки является проковка за один раз раскаленной стопки пластин из разных сортов стали. После первой сварки такого «пакета» его расковывают на полосу и разрубают на несколько частей (уже слоистых — типа теста для «наполеона»), которые снова складывают стопкой и повторяют сварку. Так делают до тех пор, пока не наберут желаемое количество слоев в изделии. Соотношение железа и сталей разных марок в сварочном булате, равно как и сами марки применяемых легированных сталей, в зависимости от опыта и желания кузнеца могут быть какими угодно, поэтому и свойства клинков работы разных мастеров очень разнятся. О.БУЛАНОВА

Как работает нож из булата против легированных сталей

Правильно заточенный нож из булатной стали, будет превосходить любое изделие из легированного сплава. Многие люди спорят о преимуществах булата. Для демонстрации агрессивного реза производят нарезку каната. Тестируемые изделия заточили под 20 градусов.

Тест показывает фантастические результаты, клинок из булата превзошёл легированную сталь в три раза, по количеству нарезанных кусочков. В конкретном случае можно сказать, что клинки из булатной стали действительно превосходят обычные ножи.

Методы и материалы производства

Секрет производства булата был раскрыт. Оказалось, что это простая литая сталь, получаемая в результате сплава двух видов железа. Секрет, благодаря которому клинок получал свои характеристики, состоял в правильной термообработке:

- Металл нагревали до определенной температуры;

- Затем его медленно охлаждали.

- Происходил эффект кристаллизации: по всей глубине клинке образовывался цементит, в результате чего сталь становилась прочной.

- Ковали ее облегченным молотом, чтобы не повредить появившиеся кристаллы цементита.

Получается, что сложность состоит вовсе не в подборе исходных материалов, а в воспроизводстве необходимой температуры и аккуратной работы кузнеца со сталью.

На что обратить внимание при выборе

Чтобы приобрести нормальное изделие из булата, следует обратить внимание на следующие вещи:

- Монолитный булат звенит чисто и продолжительно. Если клинок не цельный, а состоит из слоёв флуктуации различного вида, то звук будет низким и коротким.

- Обратите внимание на сборку ножа, она должна быть без зазоров и заусенец на клинке.

- Рисунок должен быть хаотичным на тёмном фоне. Линии и точки по своему характеру должны быть чёткими и крупными. Если линии крупные, ровные и симметричные, то перед вами дамаск.

- У ответственного производителя указанные параметры веса и размера клинка должны совпадать с реальным изделием.

- Проверьте наличие документов – сертификат и гарантийный талон.

Какие ножи вам больше понравилась?

ОхотничьиКухонные

Особенности заточки

Верить в то, что нож из булата никогда не затупится, как минимум глупо. Любое изделие рано или поздно придётся заточить. Хотя булат и отличается своей устойчивой режущей кромкой, но всё равно его придётся придать заточке. У этого процесса есть свои особенности:

- следует затачивать клинок под необходимым углом, лучше всего выдерживать, тот угол, который задал ему мастер в самом начале;

- учтите, что потребуется немало времени и сил на заточку изделия, клинок очень твёрдый;

- бруски с большим зерном тут не подойдут, потребуются японские водные или алмазные бруски.

Правила использования и ухода

Для правильной эксплуатации изделий, необходимо следовать следующим правилам:

- После работы ножом, его следует промыть в проточной воде и вытереть насухо.

- Хранить клинок из булата следует в тёплом и сухом месте, следует исключить возможность появления конденсата.

- Для долгого хранения используйте кожаный чехол, а клинок покройте парафином.

- Если появились очаги ржавчины, используйте против неё керосин. Сильно агрессивные вещества противопоказаны.

Клинки ножей из булатной стали.

Спрос на оружие из булата

Оружие и изделия бытового характера из булата, имеют постоянный спрос. Несмотря на появление современных сплавов, булат остаётся желанным среди коллекционеров, охотников и обычных людей. Сегодня сталь можно назвать настоящим брендом.

Булатная сталь пригодна только для изготовления ножей. В других отраслях она не находит себя. Но следует учесть, что на рынке очень много подделок низкого качества. И такие ножи годятся лишь в качестве декоративного предмета.

Следует учесть, что производство настоящего булата довольно сложно. По этой причине, изделия стоят очень дорого. Изготовить такой нож в простом гараже не получится. А заготовок в виде брусков на рынке просто нет.

Особенности булатной стали

Булатная сталь является настоящей легендой Востока. Про роскошные булатные клинки, отличающиеся безупречной остротой, сложено много легенд. Материал, из которого делалось подобное оружие, имеет очень много отличительных характеристик и особенностей. О них и поговорим в данной статье.

Ножи из стали

Булат – собирательное название для твёрдых и вязких сплавов железа и углерода. Химически булат отличается от стали количественным содержанием углерода. Этот сплав, характерен тем, что обладает хорошей ударной вязкостью, способен длительное время противодействовать коррозии и в тоже время продолжительно удерживает режущую кромку острой.

Нож – Велес

Нож Велес представляет собой мощный инструмент для грубых работ. Нож имеет сквозной тип монтажа, это значит, что хвостовик доходит до конца рукояти. Это придает ножу большую надежность. Поставляется в комплекте с традиционными кожаными ножнами с вертикальным подвесом. Характеристики изделия:

- Длина ножа: 275 мм;

- Длина клинка: 145 мм;

- Длина рукояти: 130 мм;

- Толщина обуха: 2.2 мм;

- Сталь клинка: Булат;

- Материал рукояти: Дерево;

- Изготовитель: Булат ООО, Россия;

- Вес: 188 грамм.

Клинок для грубых работ.

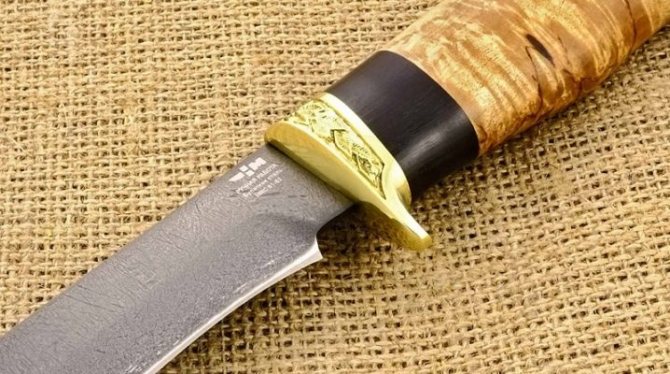

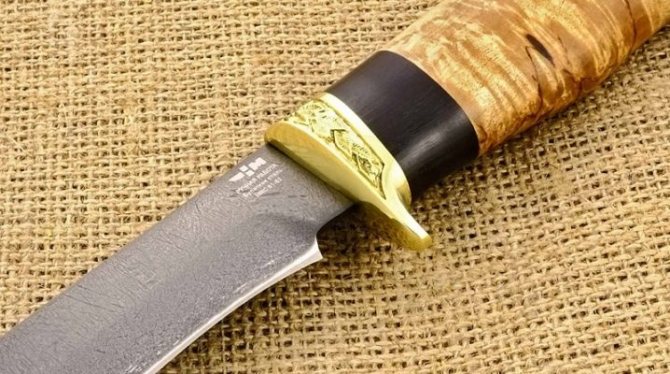

Кухонный нож – Шеф

Нож ручной работы от златоустовских мастеров, гарантирует высокое качество и долгий срок службы. Рукоять изготовлена из стабилизированного дерева, гарда изготовлена из карбона. Для украшения рукояти вставлены пины. Клинок изготовлен из булатной стали, которая славится хорошим резом и возможностью долго держать заточку. Характеристики ножа:

- Сталь: Литой булат;

- Рукоять: Стабилизированный кап;

- Общая длина: 325;

- Длина клинка: 190;

- Ширина клинка: 46;

- Толщина клинка: 3,5;

- Твердость клинка: 62 HRC.

Нож для работы на кухне.

Нож – Вишня (НР-43)

Отличная реплика ножа разведчика от златоустовских мастеров, нож изготовлен из качественных материалов и знаменитой булатной стали. Рукоять изготовлена из микарты цвет «армейский» со вставками из эбонита, нейзильбера. Гарда изготовлена из нержавеющей стали, а тыльник из титана. В комплекте идет ключ для разборки ножа. Характеристики изделия:

- Сталь: Литой булат;

- Рукоять: Микарта;

- Общая длина: 270;

- Длина клинка: 157;

- Ширина клинка: 24;

- Толщина клинка: 4,0;

- Твердость клинка: 62-64 HRC.

Военный нож — вишня.