Резка

| Исходные данные | Обрабатываемость резанием Ku | |||

| Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

| горячекатаное | 103–107 | 460 | 2,1 | 1,65 |

Вид поставки Ст0

| В20 — Классификация, номенклатура и общие нормы | ГОСТ 380-2005; |

| В22 — Сортовой и фасонный прокат | ГОСТ 535-2005; ГОСТ 5422-73; ГОСТ 8239-89; ГОСТ 8240-97; ГОСТ 8278-83; ГОСТ 8281-80; ГОСТ 8283-93; ГОСТ 8510-86; ГОСТ 8509-93; ГОСТ 30136-95; ГОСТ 9234-74; ГОСТ 10551-75; ГОСТ 30565-98; ГОСТ 19771-93; ГОСТ 19772-93; ГОСТ 19240-73; ГОСТ 2590-2006; ГОСТ 2591-2006; ГОСТ 19425-74; ГОСТ 2879-2006; ГОСТ 11474-76; |

| В23 — Листы и полосы | ГОСТ 8568-77; ГОСТ 14637-89; ГОСТ 14918-80; ГОСТ 103-2006; ГОСТ 19903-74; ГОСТ 82-70; |

| В24 — Ленты | ГОСТ 6009-74; ГОСТ 3560-73; |

| В34 — Ленты | ГОСТ 503-81; |

| В62 — Трубы стальные и соединительные части к ним | ГОСТ 3262-75; |

| В71 — Проволока стальная низкоуглеродистая | ГОСТ 3282-74; |

| В72 — Проволока стальная средне- и высокоуглеродистая | ГОСТ 17305-91; |

Материал Ст0 – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Режим термообработки | t | KCU | y | d5 | sт | sв |

| мм | 0С | кДж/м2 | % | % | МПа | МПа | |||

| Прокат | 535–2005 | 15–18 | 300 | ||||||

| Лист толстый | 14637–89 | 20–23 | 300 | ||||||

| Катанка | 30136–95 | 58–68 | 420–470 |

Поставка Ст0

Поставляется в виде сортового проката, в том числе и фасонного по регламенту ГОСТ 2590-88 Прокат стальной горячекатаный круглый, ГОСТ 2591-88 Прокат стальной горячекатаный квадратный, ГОСТ 8239-89 Двутавры стальные горячекатаные, ГОСТ 19771-93 Уголки стальные гнутые равнополочные, ГОСТ 19772-93 Уголки стальные гнутые неравнополочные, ГОСТ 8278-83 Швеллеры стальные гнутые равнополочные, ГОСТ 8281-80 Швеллеры стальные гнутые неравнополочные, ГОСТ 8283-93 Профили стальные гнутые корытные равнополочные, ГОСТ 380-94 Сталь углеродистая обыкновенного качества, ГОСТ 8509-93 Уголоки стальные горячекатаные равнополочные, ГОСТ 8510-86 Уголки стальные горячекатаные неравнополочные, ГОСТ 8240-97 Швеллеры стальные горячекатаные, ГОСТ 535-88 Прокат сортовой и фасонный из углеродистой стали обыкновенного качества, ГОСТ 2879-88 Прокат стальной горячекатаный шестигранный, ГОСТ 19903-2015 Прокат листовой горячекатанный, ГОСТ 19904-90 Прокат листовой холоднокатанный, ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения, ГОСТ 503-81 Лента холоднокатаная из низкоуглеродистой стали, ГОСТ 103-76 Полоса стальная горячекатаная, ГОСТ 82-70 Прокат стальной горячекатаный широкополосный универсальный, ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения, ГОСТ 17305-71 Проволока из углеродистой конструкционной стали, ГОСТ 10705-80 Трубы стальные электросварные, ГОСТ 10706-76 Трубы стальные электростварные прямошовные, ГОСТ 3262-75 Трубы стальные водогазопроводные.

Марка Ст0 – физические свойства

| t | r | R 109 | E 10-5 | l | a 106 | C |

| 0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

| 20 | 7850 |

Что значит марка стали и как ее определить

В мировой практике встречается различные системы маркировки сталей. Единых стандартов для продукции нет из-за большого количества организаций, осуществляющих контроль и маркировку металлопродукции. В Европе действует документ EN10027, имеющий схожий с российским подход к наименованию сталей.

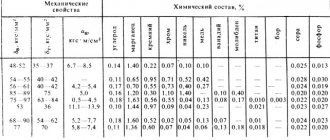

По действующему российскому стандарту легирующие элементы обозначаются буквами кириллицы, а число указывает на количество элемента в процентах. Отсутствие цифрового значения за буквой означает, что содержание легирующей добавки от 0,8 % до 1,5%, за исключением молибдена и ванадия массовой доли которых меньше. Отсутствие числа впереди марки легированной стали означает, что углерода в ней от 1% и более. Обозначение и расшифровка легирующих элементов сталей приведена в таблице

| Название элемента | Химический символ | Обозначение в марке | Примеры |

| Углерод | C | не указывается | |

| Хром | Cr | Х | 40Х; 40Х13 |

| Кремний | Si | С | 65СГ; 30ХГСА |

| Никель | Ni | Н | 45ХН; 12Х18Н10Т-Ш |

| Марганец | Mn | Г | 65СГ; 30ХГС |

| Вольфрам | W | В | ХВГ; Х6ВФ |

| Молибден | Mo | М | 12ХМ; 15Н2М |

| Кобальт | Co | К | Р10Ф5К5; Р6М5К5 |

| Титан | Ti | Т | 15ХГН2Т; 5ХНТ |

| Ванадий | V | Ф | 12ХМФ; 12Х8ВФ |

| Алюминий | Al | Ю | 38ХМНЮА; 36НХТЮА |

Хром в количестве от 1% до 4% улучшает прокаливаемость сплава, повышает его прочность и жаростойкость. Из хромистых изготавливаются различные детали механизмов работающих в условиях высоких нагрузок. В больших массовых долях хром находятся в нержавеющих и жаростойких образцах.

Кремний в количестве от 1% до 1,5% повышает упругие свойства материала и используется для изготовления пружин и рессор. Кремний часто входит в состав инструментальной группы.

Никель в малых соотношениях благотворно влияет на ударную вязкость и прочность, а в больших количествах, как правило в сочетании с хромом, придает жаропрочные свойства и высокую коррозионную стойкость.

Содержание марганца от 1% до 1,5% увеличивает ударную вязкость, то есть ее способность противостоять ударным нагрузкам при низких температурах, когда материал становятся хрупкими.

Вольфрам резко повышает красностойкость и износостойкость, что является необходимым свойством режущих материалов, в которых он и находит наибольшее применение. Молибден, как и вольфрам увеличивает износостойкость и красностойкость, повышая сопротивление к окислению при высоких температурах.

Кобальт, находясь в составе стали и неметаллических режущих материалов, придает им сопротивляемость ударным нагрузкам при повышенных температурах. Наличие титана способствует мелкой зернистости в незакаленном состоянии, а также улучшает сопротивление окислению.

Ванадий, обычно в сочетании с хромом, повышает прочностные характеристики и увеличивает стойкость к окислению при высоких температурах. Алюминий повышает жаростойкость и окалиностойкость, кроме этого, как и титан, воздействуя на извлечение зернистости.

Сталь Ст0 – точные и ближайшие зарубежные аналоги

| Австрия | Англия | Бельгия | Болгария | Венгрия | Германия | Евросоюз | Испания | Италия |

| ONORM | BS | NBN | BDS | MSZ | DIN, WNr | EN | UNE | UNI |

| St00H |

| 15HS |

| Fe310-0 |

| HR15 |

| S185 |

| S185 |

| S185 |

| 1.0035 |

| Fe310-0 |

| S185 |

| St33 |

| St33-1 |

| St33-2 |

| S185 |

| S185 |

| S185 |

| Inter | Китай | Польша | Румыния | США | Франция | Чехия | Швеция | Япония |

| ISO | GB | PN | STAS | — | AFNOR | CSN | SS | JIS |

| E185 | ||||||||

| Fe310 |

| Q195-b |

| Q195-F |

| Q195-Z |

| A366 |

| Gr.A |

| S185 |

| 10004 |

Сталь Ст0

Содержание

- Назначение

- Вид поставки

- Химический состав

- Температура критических точек

- Механические свойства

- Технологические свойства Ковка

- Свариваемость

- Обрабатываемость резанием

- Остальное

Назначение

Назначение стали Ст0: Второстепенные нерассчитываемые элементы сварных и несварных конструкций и неответственные детали: настилы, арматура, подкладки, шайбы, перила, кожухи, обшивки и др.

Вид поставки

Сталь Ст0 поставляется как:

- Сортовой прокат по ГОСТ 535-2005

- Лист по ГОСТ 14637-89

Химический состав

Таблица 1 — Массовая доля элементов стали Ст0, %, по ГОСТ 380-2005

| C | Si | Mn | S | P | Cr | Ni | Cu | As | N |

| ≤0,23 | — | — | ≤0,06 | ≤0,07 | ≤0,30 | ≤0,30 | ≤0,30 | ≤0,08 | ≤0,01 |

Температура критических точек

Таблица 2 — Температура критических точек стали Ст0, °С

| Ac1 | Ac3 | Ar1 | Ar3 |

| 735 | 854 | 682 | 835 |

Механические свойства

Таблица 3 — Механический свойства стали Ст0 при комнатной температуре

| НД | Режим термообработки | Сечение, мм | σв, Н/мм2 | δ, % | Изгиб |

| не менее | |||||

| ГОСТ 535-2005 | В горячекатаном состоянии | До 20 | 300 | 18 | |

| Свыше 20 до 40 | 300 | 18 | |||

| Свыше 40 | 300 | 15 | |||

| ГОСТ 14637-89 | В горячекатаном состоянии | До 20 | 300 | 23 | d=2,5a |

| Св. 20 до 40 | 300 | 23 | d=3,5a | ||

| Св. 40 до 160 | 300 | 20 | d=3,5a | ||

| ГОСТ 380-71 (не поставляется) | Прокат горячекатаный | До 20 | 300 | 23 | |

| Св. 20 до 40 | 300 | 22 | |||

| Св. 40 | 300 | 20 | |||

| ГОСТ 16523-70 (Образцы поперечные) (не поставляется) | Листы горячекатаные | До 2,0 | 300 | (11) | |

| Св. 2,0 до 3,9 | 300 | (13) | |||

| Листы холоднокатаные | До 2,0 | 300 | (14) | ||

| Св. 2,0 до 3,9 | 300 | (16) | |||

Таблица 4 — Предел выносливости стали Ст0

| Предел выносливости стали Ст0, Н/мм2 | Состояние стали | |

| σ-1 | τ-1 | |

| 167 | — | При σв = 305 Н/мм2 |

Технологические свойства

Ковка

Таблица 5 — Ковка стали Ст0

| Вид полуфабриката | Температурный интервал ковки, °С | |

| начало | конец | |

| Слиток | 1280 | 750 |

| Заготовка | 1300 | 700 |

Свариваемость

Сталь Ст0 сваривается без ограничений.

Способы сварки стали Ст0:

- ручная дуговая сварка

- ручная аргонодуговая сварка

- автоматическая сварка под флюсом

- механизированная сварка плавящимся электродом в среде углекислого газа

- электрошлаковая сварка

- контактная сварка

Обрабатываемость резанием

Сталь Ст0 обрабатывается резанием в горячекатаном состоянии при HB 103-107 и σв = 460 МПа. Kv = 2,10 (твердый сплав) Kv = 1,65 (быстрорежущая сталь)

Остальное

Склонность стали Ст0 к отпускной хрупкости – не склонна.

Флакеночувствительность – не чувствительна.

Коррозионная стойкость

Таблица 6 — Коррозионная стойкость стали Ст0

| Среда | Температура испытания, °С | Скорость коррозии, мм/год |

| Морская вода | 20 | 0,105 |

Литература

- Марочник сталей и сплавов / А.С. Зубченко, М.М. Колосков, Ю.В. Каширский и др. Под общей ред. А.С. Зубченко — М.: Машиностроение, 2003. 784 с.

- Марочник сталей и сплавов / М.М. Колосков, Е.Т. Долбенко, Ю.В. Каширский и др. Под общей ред. А.С. Зубченко — М.: Машиностроение, 2001. 672 с.

- Марочник сталей и сплавов / В.Г. Сорокин, А.В. Волосникова, С.А. Вяткин и др.; Под общ. ред. В.Г. Сорокина. — М.: Машиностроение, 1989. — 640 с.

- ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

- ГОСТ 14637-89 Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

Механические свойства

| HRCэ | HB | KCU | y | d5 | sT | sв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Ku | s0,2 | t-1 | s-1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

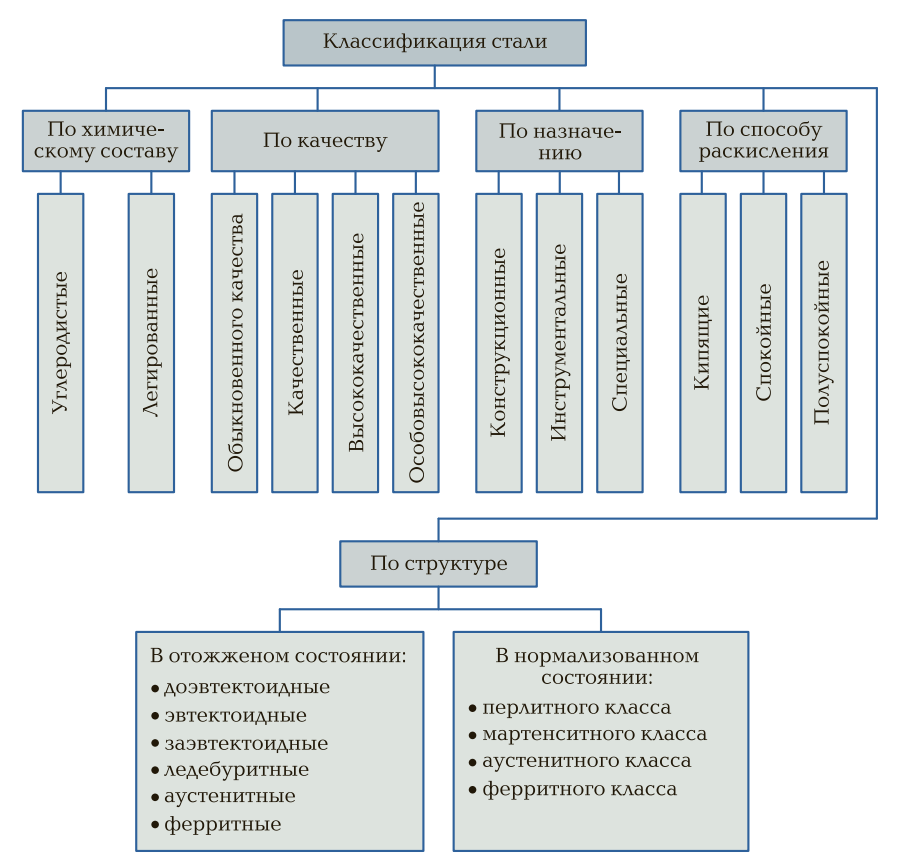

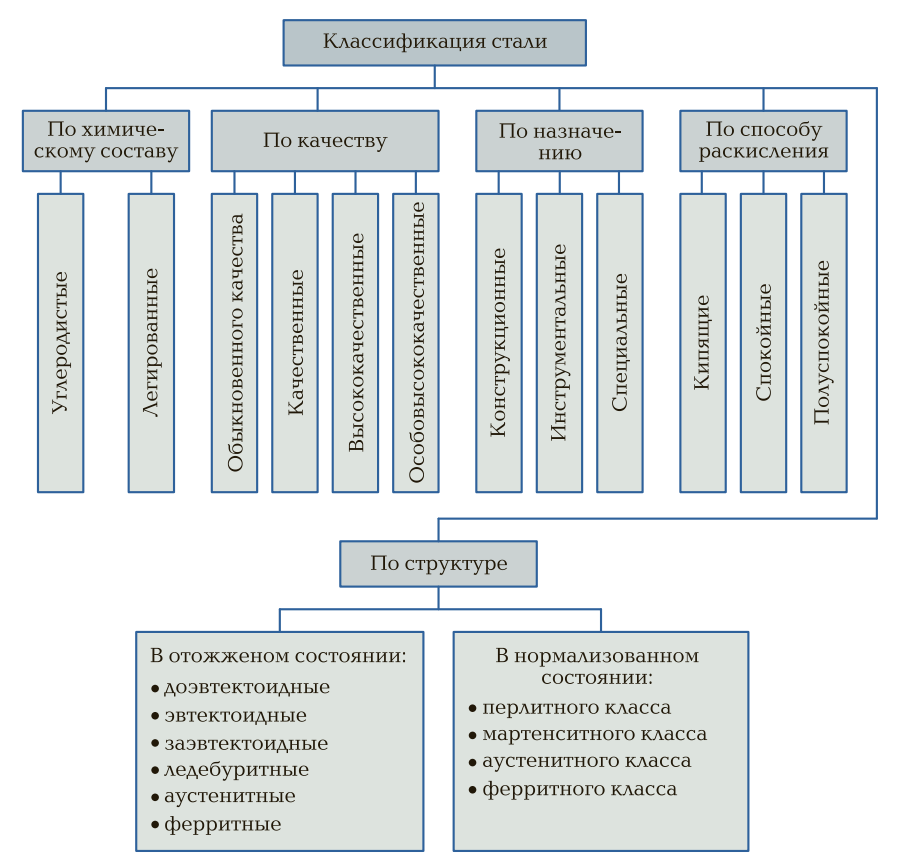

Виды сталей

Классификация стали производится по следующим критериям: назначение, структурный состав, химический состав, качество и степени раскисления. Требуемое количество углерода задается при плавке. Для получения специальных свойств в состав сырья вводятся необходимые массовые доли различных легирующих элементов. По мере увеличения количества углерода возрастает твердость и прочной, а пластичность убывает. Содержание углеводов свыше 0,3% делает возможным закалку. Это процесс термической обработки, который заключается в нагреве и резком охлаждении в режиме, подходящем для конкретной марки. После закалки твердость и прочной материала увеличиваются.

По сфере применения выделяют конструкционные, инструментальные и специального назначения. Первые используются для изготовления различных деталей, механизмов, конструкций в строительстве и машиностроении. Инструментальные служат для изготовления инструмента и отличаются высокой прочностью. Специального назначения отличаются специфическими отклонениями состава, например, автоматные стали с повышенным содержанием фосфора и серы, предназначенные для неответственных деталей, обрабатываемых на станках автоматах. Во всех других видах примеси фосфора и серы считаются вредными.

По химическому составу материал разделяют на углеродистые и легированные. Вторые бывают низколегированные, легированные и высоколегированные. Легированной называется сталь, в которую помимо обычных примесей добавлены специальные легирующие элементы для улучшения физических, прочностных и технологических свойств материала.

Классификация по качеству. С увеличением содержания фосфора пластичность и ударная вязкость сплава снижается и повышается склонность к хладноломкости. Повышенное количество серы приводит к их красноломкости из-за низкоплавких сульфидных эвтектик, которые возникают по границам зерен. По качеству стали подразделяют на:

- Обыкновенного качества – серы менее 0,06%, фосфора менее 0,07%.

- Качественные – серы менее 0,04 %, фосфора менее 0,035%.

- Высококачественны – серы менее0,025; фосфора менее 0,025%.

- Особо высококачественные – серы менее 0,015%, фосфора менее 0,025%.

Рассмотрим разделение по структурному суставу:

- в отожженном состоянии выделяю доэвтектоидный, заэвтектоидный, ледебуритный (карбидный), ферритный, аустенитный сплавы;

- в нормализованном состоянии – перлитный, мартенситный и аустенитный.

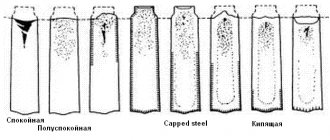

По степени раскисления материал бывает:

- Кипящими – это не окисленный вид с высоким содержанием в ней металлических примесей.

- Полуспокойными – сплав, полученный при неполном раскислении металла по сравнению с кипящим.

- Спокойная – это раскисленый сорт, в котором находится минимальное количество примесей и шлаков.