Сталь 03ХГЮ Сталь 05Г1Б Сталь 06Г2АФ Сталь 06Г2МФБ Сталь 06Г2ФР Сталь 06ХГСЮ Сталь 07ГБЮ Сталь 07ГФБ (07ГФБ-У) Сталь 08Г1НФБ Сталь 08Г2МФ (08Г2МФА) Сталь 08Г2С Сталь 08Г2СФБ Сталь 08Г2Т (08Г2Т-У) Сталь 08Г2ФБТ Сталь 08ГБЮ Сталь 08ГБЮТР Сталь 09Г2 Сталь 09Г2Д Сталь 09Г2С (09Г2СА) Сталь 09Г2СД Сталь 09Г2ФБ (09Г2БТ) Сталь 09ГБЮ Сталь 09ГНФБ Сталь 09ГСНБЦ Сталь 09ХГН2АБ Сталь 10Г2Б Сталь 10Г2БД Сталь 10Г2БТЮ Сталь 10Г2С1 Сталь 10Г2С1Д Сталь 10Г2СБ Сталь 10Г2СФБ Сталь 10Г2Т Сталь 10Г2ФБ Сталь 10Г2ФБЮ Сталь 10ГНБ Сталь 10ГС2 Сталь 10ГТ Сталь 10ХГСН1Д (СХЛ-45) Сталь 10ХДП Сталь 10ХН1М (ВК-1А) Сталь 10ХНДМ Сталь 10ХНДП Сталь 10ХСНД (СХЛ-4) Сталь 12Г (12ГА) Сталь 12Г2АФ Сталь 12Г2Б Сталь 12Г2С Сталь 12Г2СБ Сталь 12Г2СМФ Сталь 12Г2СМФАЮ Сталь 12ГН2МФАЮ Сталь 12ГНДЮ Сталь 12ГС (Св-12ГС) Сталь 12ГСБ Сталь 12ГФ Сталь 12ХГДАФ Сталь 12ХСНД Сталь 13Г1С (13Г1С-У) Сталь 13Г1СБ (13Г1СБ-У) Сталь 13Г2АФ Сталь 13ГДФ Сталь 13ГС (13ГС-У) Сталь 13ГФ (13ГФА) Сталь 14Г2 Сталь 14Г2АФ Сталь 14Г2АФД Сталь 14ГС Сталь 14ГФ Сталь 14ХГМДЦ Сталь 14ХГС Сталь 15Г2АФД (15Г2АФДпс) Сталь 15Г2СФ Сталь 15Г2СФД Сталь 15Г2ФБЮ Сталь 15ГС Сталь 15ГФ Сталь 15ГФД Сталь 15ХДП Сталь 15ХСНД Сталь 16Г (16ГА) Сталь 16Г2АФ Сталь 16Г2АФД Сталь 16Г2СФ (16Г2САФ) Сталь 16ГД Сталь 16ГМЮч Сталь 16ГС Сталь 16ГФБ Сталь 16Д Сталь 17Г1С (17Г1С-У) Сталь 17ГС Сталь 18Г2АФ (18Г2АФпс) Сталь 18Г2АФД (18Г2АФДпс) Сталь 18Г2С Сталь 18ЮТ (Ч-33) Сталь 19ЮФТ (Ч37) Сталь 1Х2М1 Сталь 20Г2С Сталь 20ГС Сталь 20ГС2 Сталь 20ГСФ (20ГСФЛ) Сталь 20Х2Г2СР Сталь 20ХГ2Ц Сталь 20ХГС2 Сталь 22Г2 Сталь 22ГЮ Сталь 22С Сталь 22Х2Г2АЮ Сталь 22Х2Г2Р Сталь 23Х2Г2Т Сталь 25Г2С Сталь 25ГС Сталь 25С2Р Сталь 27ГС Сталь 28Г2С1Д Сталь 28Г2СФБ (28Г2СФБД) Сталь 28С Сталь 30ХС2 Сталь 32Г2Рпс Сталь 35ГС Сталь 45ХГМА Сталь 80С Сталь СВС-690 (Северсталь-690) Сталь Х56

Обозначения

| Название | Значение |

| Обозначение ГОСТ кириллица | 17Г1С |

| Обозначение ГОСТ латиница | 17G1C |

| Транслит | 17G1S |

| По химическим элементам | 17Mn1С |

| Название | Значение |

| Обозначение ГОСТ кириллица | 17Г1С-У |

| Обозначение ГОСТ латиница | 17G1C-U |

| Транслит | 17G1S-U |

| По химическим элементам | 17Mn1С-C |

Термическая обработка стали 17Г1С

Термическая обработка решает сразу несколько проблем. Так, с ее помощью можно избежать введения в состав стали дополнительных химических элементов (технологически сложный и дорогостоящий процесс). Она не занимает много времени и не требует использования особого оборудования. Очень часто сталь подвергают термической обработке перед ее использованием в несущих конструкциях.

Закалка. С ее помощью металлу можно придать нетипичные характеристики и свойства.

Отпуск. Помогает сплаву избавиться от существенного недостатка – внутреннего напряжения. После отпуска материал приобретает удивительную прочность и твердость, повышается его эксплуатационный срок.

Отжиг. С его помощью стали придают равномерную структуру. Отжиг используется и для снижения пластичности металла.

Описание

Сталь 17Г1С применяется: для изготовления сварных металлоконструкций и деталей, работающих под давлением при температурах от -40 до +475 °С; деталей и элементов трубопроводов пара и горячей воды атомных станций (АС), с расчётной температурой среды не выше 350 °C при рабочем давлении менее 2,2 МПа (22 кгс/см2), сварных переходов, фланцев, сварных тройников и других фасонных деталей трубопроводов АС с температурой эксплуатации от -40 °С до +350 °С; электросварных прямошовных труб группы прочности К52 для строительства газопроводов, нефтепроводов и нефтепродуктопроводов, тепловых электростанций и тепловых сетей, и газонефтепроводов повышенной коррозионной стойкости из природнолегированной стали (ПЛ-1, ПЛ-2) с увеличенным ресурсом эксплуатации; прямошовных электросварных экспандированных труб, предназначенных для строительства трубопроводов высокого давления; электросварных спиральношовных наружным диаметром 720, 820, 1020 и 1220 мм с антикоррозионным наружным покрытием для работы под давлением до 7,4 МПа (75 кгс/см2), предназначеных для магистральных трубопроводов транспортирующих некоррозионно-активный газ.

Примечание

Сталь низколегированная кремнемарганцовистая. Степень раскисления — Сп. Сталь 17Г1С обеспечивает класс прочности листового, широкополосного универсального проката и гнутых профилей КП 345 при толщине проката от 10 до 20 мм., КП 355 при толщине до 10 мм. без применения дополнительной упрочняющей обработки. При упрочняющей обработке (регламенитуемая или контролируемая прокатка или ускоренное охлаждение) поставляется прокат сечением от 20 до 60 мм. КП 315 и КП 325, сечением от 10 до 32 мм. КП 345 и сечением от 10 до 20 мм. КП 355. При применении закалки с отпуском поставляется прокат сечением 10−20 мм. КП375.

Разница в применении

Несмотря на схожий химический состав и принадлежность к одному классу сплавов, концентрация элементов определяет разницу в использовании и стоимости материала.

Сталь 17г1с более устойчива к высоким температурам, подходит для производства бесшовных, электросварных прямошовных и спиралешовных труб, которые используют при прокладке паропроводов, трубопроводов, транспортирующих агрессивные среды.

Ст09г2с является более универсальной за счет физико-технических свойств: она пластичная, прочная, износостойкая, применяется в различных климатических зонах. Обладает более низкой стоимостью в сравнении со сплавом 17г1с.

Стандарты

| Название | Код | Стандарты |

| Классификация, номенклатура и общие нормы | В20 | ГОСТ 19281-89 |

| Трубы стальные и соединительные части к ним | В62 | ГОСТ 20295-85, ГОСТ 24950-81, СТО 79814898 105-2008, TУ 1104-138100-357-02-96, TУ 14-3-1138-82, TУ 14-3-1698-2000, TУ 14-3-684-77, TУ 14-158-153-05, TУ 1303-002-08620133-01, TУ 14-158-146-2004, TУ 14-3-1573-96, TУ 14-3-620-77, TУ У 27.2-00191135-016-2007, TУ 1303-007-12281990-2015 |

| Листы и полосы | В23 | ГОСТ 82-70, ГОСТ 5520-79, ГОСТ 19903-74, ГОСТ 19282-73, ГОСТ 19903-90, TУ 14-1-4632-93 |

| Сортовой и фасонный прокат | В22 | ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-93, ГОСТ 9234-74, ГОСТ 11474-76 |

| Листы и полосы | В33 | TУ 14-1-1921-76, TУ 14-1-1950-2004, TУ 14-1-2917-80, TУ 14-1-5241-93, TУ 14-1-4431-88 |

| Сортовой и фасонный прокат | В32 | TУ 14-136-367-2008 |

Сравнение сталей 17г1с и 17г1с-У

Стали 17Г1С и 17Г1С-У, согласно ГОСТ 19281-2014, относятся к сплавам повышенной прочности. Обе марки предназначены для изготовления сортового, универсального широкополосного проката, различных профилей, возведения сварных, болтовых и клепаных металлоконструкций. Механические характеристики установлены для металла, не подвергающегося дополнительной термической обработке.

Массовая доля легирующих элементов в составе 17Г1С и 17Г1С-У минимальна. Низколегированные стали могут применяться в производстве сварных элементов, работающих под давлением в широком диапазоне температур.

Преимущественно 17Г1С и 17Г1С-У используют для сооружений и технологического оборудования на объектах с повышенным уровнем опасности.

Для контроля качества применяют анализ ковшовых проб на соответствие составу, проводят испытания на растяжение, изгиб, ударный изгиб и другие, в зависимости от назначения материала.

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | N | As | Al | V | Ti | Nb | Ce |

| TУ 14-1-1921-76 | 0.15-0.2 | ≤0.025 | ≤0.03 | 1.15-1.55 | ≤0.3 | 0.4-0.6 | ≤0.3 | Остаток | ≤0.3 | ≤0.012 | ≤0.08 | ≤0.05 | — | ≤0.03 | — | ≤0.03 |

| TУ 14-1-1950-2004 | ≤0.2 | ≤0.02 | ≤0.025 | ≤1.55 | ≤0.3 | ≤0.6 | ≤0.3 | Остаток | ≤0.3 | ≤0.012 | ≤0.08 | ≤0.05 | — | ≤0.03 | — | — |

| ГОСТ 19282-73 | 0.15-0.2 | ≤0.04 | ≤0.035 | 1.15-1.6 | ≤0.3 | 0.4-0.6 | ≤0.3 | Остаток | ≤0.3 | ≤0.008 | ≤0.08 | ≤0.05 | — | ≤0.03 | — | — |

| TУ 14-3-1138-82 | 0.15-0.2 | ≤0.02 | ≤0.025 | 1.15-1.55 | ≤0.3 | 0.4-0.6 | ≤0.3 | Остаток | ≤0.3 | — | — | 0.015-0.05 | — | — | — | — |

| TУ 14-158-146-2004 | ≤0.18 | ≤0.015 | ≤0.02 | 1.15-1.5 | — | 0.4-0.6 | — | Остаток | — | ≤0.012 | — | — | ≤0.08 | — | ≤0.07 | — |

| TУ 14-3-1573-96 | 0.15-0.2 | ≤0.03 | ≤0.035 | 1.15-1.55 | ≤0.3 | 0.4-0.6 | ≤0.3 | Остаток | ≤0.3 | ≤0.012 | — | — | — | — | — | — |

Fe — основа. По ГОСТ 19282-73 допускается модифицирование стали кальцием и редкоземельными элементами из расчета введения в металл не более 0,02 % кальция и 0,05 % редкоземельных элементов. По ГОСТ 19281-89 и ГОСТ 19282-73 допускается допускается добавка алюминия и титана из расчета получения массовой доли в прокате алюминия — не более 0,050 %, титана — не более 0,030 %. По ГОСТ 5520-79 при выплавке стали из керченских руд допускается массовая доля мышьяка до 0,15 %, при этом массовая доля фосфора должна быть не более 0,030 %. По требованию потребителя массовая доля серы не должна превышать 0,025, 0,030 или 0,035 %, а фосфора 0,030 или 0,035 %. При выплавке стали в электропечах массовая доля азота должна быть ≤ 0,012 %. По ТУ 14-1-1921-76 вместо Се может быть введен Ca≤0,020%. По ТУ 14-1-1950-2004 химический состав представлен для стали марки 17Г1С-У. В стали марки 17Г1С-У производства ОАО «МК «Азовсталь», предназначенной для производства труб диаметром 1020 мм для транспортирования малосернистого газа, массовая доля серы не должна превышать 0,007%, фосфора — 0,020%. Для газонефтепроводов повышенной коррозионной стойкости с увеличенным ресурсом эксплуатации листы изготовляют из природнолегированной стали марки 17Г1С-У: — первой категории — с массовой долей хрома и никеля по 0,20-0,50%, фосфора — не более 0,030%; — второй категории — с массовой долей хрома и никеля по 0,20-0,50%, меди — 0,15-0,35% и фосфора — не более 0,030%. Сталь марки 17Г1С-У раскисляют алюминием и титаном, суммарная массовая доля которых (по ковшевой пробе) должна быть в пределах 0,015-0,075%, при этом массовая доля алюминия должна быть не более 0,06%. Для глобуляризации сернистых включений допускается присадка церия или кальция. Массовая доля церия или кальция не должна быть более 0,03% и 0,02% соответственно. Углеродный эквивалент должен быть не более 0,46, а для производства труб диаметром 1020 мм для транспортирования малосернистого газа, должен быть не более 0,42. По ТУ 14-3-1138-82 химический состав представлен для стали марки 17Г1С-У. Химический состав стали и эквивалент по углероду принимаются по сертификату завода-поставщика листового проката. В таблице указано допустимое остаточное содержание никеля, хрома, меди и алюминия. Допускается, для глобуляции сернистых включений, обработка стали добавками церия (до 0,03 %) и кальция (до 0,03 %) соответственно. В отдельных плавках допускается содержание марганца до 1,60 %, ванадия до 0,10 %, азота до 0,02 %. Допускается поставка отдельных плавок стали с суммарным содержанием остаточного алюминия и титана в пределах 0,010-0,060 % при условии обеспечения требуемых механических свойств. По ТУ 14-3-1573-96 химический состав приведен для стали марки 17Г1С. Сталь марки 17Г1С-У имеет отличие в химическом составе: С ≤ 0,20 %, Mn ≤ 1,55 %, Si ≤ 0,60 %, Al ≤ 0,060 %, S ≤ 0,020 %, P ≤ 0,025 %. Углеродный эквивалент для обеих марок Сэ ≤ 0,46 %. В отдельных плавках стали марки 17Г1С-У допускается: массовая доля марганца до 1,80 %, при этом Сэ ≤ 0,44; массовая доля ванадия ≤ 0,10 % и (или) ниобия ≤ 0,070 %. Суммарная массовая доля алюминия и титана в стали марки 17Г1С-У должна быть в пределах 0,015-0,075 %. По ТУ 14-158-146-2004 химический состав приведен по ковшевой пробе для 1-го уровня качества труб из стали марок 17Г1С, 17Г1С ПЛ-1, 17Г1С ПЛ-2, 17Г1С-У, предназначенных для производства труб класса прочности К52 и стали 17Г1С-У, для производства труб класса прочности К55. Ниобий и ванадий являются необязательными и вводятся в сталь по расчету при согласовании изготовителя с потребителем.

смотреть остатки и цены >>

Химический состав в % материала 17Г1С

| C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

| 0.15 — 0.2 | 0.4 — 0.6 | 1.15 — 1.6 | до 0.3 | до 0.04 | до 0.035 | до 0.3 | до 0.008 | до 0.3 | до 0.08 |

Механические свойства при Т=20oС материала 17Г1С .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Прокат | 40 | 520 | 23 | |||||

| Лист | 5 — 9 | 520 | 360 | 23 |

Технологические свойства материала 17Г1С .

| Свариваемость: | без ограничений. |

Остатки металла сталь 17Г1С на декабрь-январь 2021-2022г.

| Наименование | марка | размер | остаток | цена |

| Труба | 17Г1С | 101,6×10мм | 0,4 | 155000 |

| Труба | 17Г1С | 101,6×14,2мм | 0,203 | 155000 |

| Труба | 17Г1С | 101,6×20мм | 1,483 | 155000 |

| Труба | 17Г1С | 1020×10мм | 10,618 | 155000 |

| Труба | 17Г1С | 1020×11мм | 9,324 | 155000 |

| Труба | 17Г1С | 1020×14мм | 3,806 | 155000 |

| Труба | 17Г1С | 108×10мм | 2,9 | 155000 |

| Труба | 17Г1С | 108×12,5мм | 2,84 | 155000 |

| Труба | 17Г1С | 108×14,2мм | 0,985 | 155000 |

| Лист | 17Г1С | 10мм | 12,324 | 180000 |

| Труба | 17Г1С | 114,3×10мм | 2,615 | 155000 |

| Труба | 17Г1С | 118×16мм | 2,8 | 155000 |

| Труба | 17Г1С | 1220×14мм | 8,494 | 155000 |

| Труба | 17Г1С | 127×8,8мм | 2,096 | 155000 |

| Лист | 17Г1С | 12мм | 1,137 | 180000 |

| Труба | 17Г1С | 133×14,2мм | 2,343 | 155000 |

| Труба | 17Г1С | 133×25мм | 2,82 | 155000 |

| Труба | 17Г1С | 139,7×12,5мм | 7,113 | 155000 |

| Круг | 17Г1С | 250мм | 0,57 | 169000 |

| Труба | 17Г1С | 273×8мм | 0,571 | 155000 |

| Круг | 17Г1С | 290мм | 1,335 | 169000 |

| Поковка круглая | 17Г1С | 297мм | 0,56 | 155000 |

| Труба | 17Г1С | 299×50мм | 1,425 | 155000 |

| Труба | 17Г1С | 300×20мм | 0,658 | 155000 |

| Круг | 17Г1С | 300мм | 1,16 | 169000 |

| Труба | 17Г1С | 325×34мм | 1,455 | 155000 |

| Труба | 17Г1С | 325×8мм | 2,105 | 155000 |

| Поковка круглая | 17Г1С | 330мм | 8,57 | 175000 |

| Поковка круглая | 17Г1С | 342мм | 1,84 | 175000 |

| Поковка круглая | 17Г1С | 343мм | 1,85 | 175000 |

| Поковка круглая | 17Г1С | 350мм | 1,561 | 175000 |

| Поковка круглая | 17Г1С | 360мм | 0,713 | 175000 |

| Поковка круглая | 17Г1С | 370мм | 2,075 | 175000 |

| Поковка круглая | 17Г1С | 380мм | 2,625 | 175000 |

| Поковка круглая | 17Г1С | 390мм | 3,32 | 175000 |

| Поковка круглая | 17Г1С | 400мм | 2,655 | 175000 |

| Труба | 17Г1С | 426×26мм | 1,347 | 155000 |

| Поковка круглая | 17Г1С | 430мм | 1,565 | 175000 |

| Поковка круглая | 17Г1С | 450мм | 5,8 | 175000 |

| Поковка круглая | 17Г1С | 490мм | 0,545 | 175000 |

| Поковка круглая | 17Г1С | 520мм | 4,57 | 175000 |

| Труба | 17Г1С | 530×12мм | 1,827 | 155000 |

| Труба | 17Г1С | 530×16мм | 6,23 | 155000 |

| Труба | 17Г1С | 530×24мм | 1,804 | 155000 |

| Труба | 17Г1С | 572×19мм | 2,49 | 315000 |

| Труба | 17Г1С | 60,3×12,5мм | 0,324 | 155000 |

| Труба | 17Г1С | 60,3×14,2мм | 0,405 | 155000 |

| Труба | 17Г1С | 63,5×12,5мм | 0,565 | 155000 |

| Труба | 17Г1С | 63,5×6,3мм | 1,51 | 155000 |

| Труба | 17Г1С | 630×11мм | 3,411 | 155000 |

| Труба | 17Г1С | 630×12мм | 2,05 | 155000 |

| Труба | 17Г1С | 630×8мм | 13,879 | 155000 |

| Труба | 17Г1С | 70×12,5мм | 1,573 | 155000 |

| Труба | 17Г1С | 70×14,2мм | 1,29 | 155000 |

| Труба | 17Г1С | 720×12мм | 4,852 | 155000 |

| Труба | 17Г1С | 720×16мм | 5,329 | 155000 |

| Труба | 17Г1С | 720×20мм | 1,038 | 155000 |

| Труба | 17Г1С | 720×8мм | 1,47 | 155000 |

| Поковка круглая | 17Г1С | 720мм | 1,052 | 169000 |

| Труба | 17Г1С | 76,1×10мм | 0,595 | 155000 |

| Труба | 17Г1С | 76,1×12,5мм | 2,3 | 155000 |

| Труба | 17Г1С | 76,1×14,2мм | 0,635 | 155000 |

| Труба | 17Г1С | 76,1×16мм | 2 | 155000 |

| Труба | 17Г1С | 76,1×20мм | 1,859 | 155000 |

| Поковка круглая | 17Г1С | 760мм | 1,22 | 169000 |

| Труба | 17Г1С | 82,5×12,5мм | 2,96 | 155000 |

| Труба | 17Г1С | 82,5×16мм | 2,505 | 155000 |

| Труба | 17Г1С | 82,5×17,5мм | 2,04 | 155000 |

| Труба | 17Г1С | 820×11мм | 12,239 | 155000 |

| Труба | 17Г1С | 820×12мм | 10,492 | 155000 |

| Труба | 17Г1С | 820×13мм | 3,018 | 155000 |

| Труба | 17Г1С | 88,9×20мм | 2,017 | 155000 |

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | кДж/м2, кДж/м2 |

| Трубы электросварные прямошовные по ТУ 1303-002-08620133-01 в состоянии поставки (в сечении указана толщина стенки) | ||||

| 10-20 | ≥345 | 510-660 | ≥23 | ≥390 |

| 6-10 | ≥355 | 510-660 | ≥23 | ≥440 |

| 7-16 | 365-460 | 510-630 | ≥23 | ≥490 |

| Толстолистовой прокат в состоянии поставки по ТУ 14-1-5241-93. Закалка + Отпуск (образцы поперечные) | ||||

| 10-50 | ≥345 | ≥490 | ≥21 | — |

| 8-10 | ≥355 | ≥490 | ≥23 | — |

| Листовой прокат для газопроводных труб (7,0-10,0 мм). В состоянии поставки. Группа прочности К52 | ||||

| ≥355 | ≥510 | ≥23 | ≥590 | |

| Прокат толстолистовой и широкополосный универсальный в состоянии поставки ГОСТ 19282-73 и Лист 2-6, 10-12, 16, 18-22 категорий, термообработанный, в состоянии поставки ГОСТ 5520-79 | ||||

| ≤10 | ≥355 | ≥510 | ≥23 | — |

| 10-20 | ≥345 | ≥510 | ≥23 | — |

| Трубы электросварные прямошовные класса прочности К52 по ТУ 14-3-1138-82 в состоянии поставки (в сечении указан наружный диаметр трубы, KCU-40 °С) | ||||

| 1020; 1220 | 370-470 | 540-640 | ≥20 | ≥396 |

| Трубы электросварные прямошовные нефтегазопроводные в состоянии поставки по ТУ 14-3-1573-96 (образцы поперечные; в графе сечение — наружный диаметр; в графе KCU указано значение KCU-40 °С) | ||||

| 530, 630, 720, 820, 1020 | ≥350 | ≥510 | ≥20 | ≥294 |

| 530, 630, 720, 820, 1020 | ≥360 | ≥510 | ≥20 | ≥392 |

Свойства и применение стали

Заменитель: 09Г1С, по стандарту Германии 1.0570, в Японии – SM490A, SM490B.

Химический состав: сталь 17Г1С

относится к низколегированным, включая в своей основе до 96% железа, не более 0.17-0.2% углерода. Остальное примеси типа серы, фосфора, мышьяка (не более 0.1%) и легирующие элементы:

- Медь до 0.3%;

- Кремний до 0.6%;

- Хром не выше 0.3%;

- Марганец до 1.6%.

Детали из стали 17Г1С

могут работать при температурах от -40 до +475 градусов по Цельсию без потери свойств.

Примечание: иногда на конце маркировки ставится буква «У», которая говорит о том, что сплав наделен улучшенными характеристиками.

Сталь 17Г1С

применяется для производства труб, транспортирующих пар и нагретую воду, а также фланцев, переходов между ними. Используется часто и при строительстве нефтепроводов, газохранилищ (трубы толщиной до 60 мм).

Сравнение марок сталей 09г2с и 17г1с

Холодостойкость сплавов имеет огромное значение для стран со снежными зимами. При отрицательных температурах у углеродистых сталей наблюдается уменьшение вязкости в зонах концентраций напряжений, что приводит к образованию усталостных трещин. Хрупкое разрушение может формироваться в глубине металла, на поверхности или в местах сварных соединений.

09г2с — универсальный конструкционный материал с хорошей свариваемостью, стойкостью к ударным нагрузкам, сохраняющий пластические и прочностные характеристики в любых условиях. В основном, сплав используют для изготовления сварных конструкций всех видов, производства особотолстостенного проката для нужд промышленности и судостроения.

17г1с — специальный материал для элементов и агрегатов, работающих под давлением в экстремальных условиях. Эту сталь применяют для производства паровых труб, отводов, в прокладке теплосетей и сложных промышленных систем. Основным выпускаемым полуфабрикатом является лист, также изготавливают полосы.

Свойства стали 09г2с

Расшифровка:

По составу сталь относят к малоуглеродистым низколегированным, а по строению кристаллической решетки к двухфазным ферритно-мартенситным сплавам. Химический состав утвержден регламентом ГОСТ 19281-2014, где 09г2с соответствует строительной стали С345, ГОСТ 5520-79 и 19273-82. Согласно документам, кроме основных легирующих элементов, в сплаве присутствуют небольшие присадки меди, никеля, хрома, ванадия и примеси.

Преимущества 09г2с:

Полуфабрикаты подвергаются термоупрочнению, после чего кристаллическая решетка приобретает двухфазную структуру: прочный мартенсит и пластичный феррит. Это сочетание в 3,5 раза увеличивает предел выносливости при малоцикловых нагрузках. При высокой прочности сплав хорошо поддается обработке, при изменении терморежимов не меняет структуру зерен. Низкая углеродная составляющая обеспечивает неприхотливость к сварке: можно использовать практически любые методы и электроды.

Для изготовления деталей большого сечения необходимо увеличение прокаливаемости, для этого используют составы с максимальным содержанием хрома и марганца. При расчете экономической обоснованности проектов 09г2с привлекает внимание конструкторов невысокой стоимостью.

Свойства стали 17г1с

Стали 17г1с и 09г2с близки по химическому составу, оба сплава принадлежат к низкоуглеродистым и малолегированным, но обладают разными физико-химическими и механическими свойствами.

Расшифровка 17г1с:

В сравнении с 09г2с, в сплаве почти в два раза больше углерода, он обладает более высокой твердостью. Химический состав приведен в ГОСТ 19281-2014. Согласно нормативу дополнительные легирующие элементы: медь, хром, никель, ванадий в аналогичных 09г2с концентрациях. Структура преимущественно состоит из феррита и небольшого количества перлита, при термообработке формируются включения с ферритно-бейнитной структурой.

Преимущества 17г1с:

Когда характеристик сплава недостаточно, добавляют небольшие присадки кальция, титана и других металлов. Маркировка “У” обозначает “усиленная” сталь. Такой сплав обладает повышенной коррозионной стойкостью и используется для строительства магистральных газонефтепроводов. Широко применяются аналоги 17ГС и 16ГС.

Основные отличия

Сравнение сталей 09г2с и 17г1с показывает, что несмотря на сходный состав, они имеют разную структуру. Мартенситная составляющая 09г2с дает возможность выдерживать несущие нагрузки, поэтому из сплава производят опоры трубопроводов, уличные сооружения, швеллеры для обустройства проемов.

Те же химические элементы при увеличении углерода формируют ферритную структуру. Несмотря на высокую прочность, сталь не используют для изготовления несущих элементов, но она способна выдерживать значительные нагрузки при подземной прокладке трубопроводов, в системах высокого давления. Сплав также применятся для производства котлов, отводов, тройников, функционального оборудования, деталей для автомобилей.

Источник

§ 75. Сварка низколегированных сталей

Легированные стали подразделяются на низколегированные (легирующих элементов в сумме менее 2,5%), среднелегированные (от 2,5 до 10%) и высоколегированные (более 10%). Низколегированные стали делят на низколегированные низкоуглеродистые, низколегированные теплоустойчивые и низколегированные сред неуглеродистые.

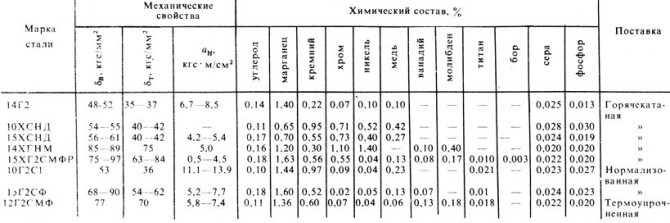

Механические свойства и химический состав некоторых марок низколегированных сталей приведены в табл. 33.

33. Механические свойства низколегированных низкоуглеродистых сталей при данном химическом составе

Содержание углерода в низколегированных низкоуглеродистых конструкционных сталях не превышает 0,22%. В зависимости от легирования стали подразделяют на марганцовистые (14Г, 14Г2), кремнемарганцовистые (09Г2С, 10Г2С1, 14ГС, 17ГС и др.), хромокремнемар-ганцовистые (14ХГС и др.), марганцовоазотнованадиевые (14Г2АФ, 18Г2АФ, 18Г2АФпс и др.), марганцовониобиевая (10Г2Б), хромокремненикельмедистые (10ХСНД, 15ХСНД) и т. д.

Низколегированные низкоуглеродистые стали применяют в транспортном машиностроении, судостроении, гидротехническом строительстве, в производстве труб и др. Низколегированные стали поставляют по ГОСТ 19281 — 73 и 19282 — 73 и специальным техническим условиям.

Низколегированные теплоустойчивые стали должны обладать повышенной прочностью при высоких температурах эксплуатации. Наиболее широко теплоустойчивее стали применяют при изготовлении паровых энергетических установок. Для повышения жаропрочности в их состав вводят молибден (М), вольфрам (В) и ванадий (Ф), а для обеспечения жаростойкости — хром (X), образующий плотную защитную пленку на поверхности металла.

Низколегированные среднеуглеродистые (более 0,22% углерода) конструкционные стали применяют в машиностроении обычно в термообработанном состоянии. Технология сварки низколегированных среднеуглеродистых сталей подобна технологии сварки среднелегирован-ных сталей.

Особенности сварки низколегированных сталей.

Низколегированные стали сваривать труднее, чем низкоуглеродистые конструкционные. Низколегированная сталь более чувствительна к тепловым воздействиям при сварке. В зависимости от марки низколегированной стали при сварке могут образоваться закалочные структуры или перегрев в зоне термического влияния сварного соединения.

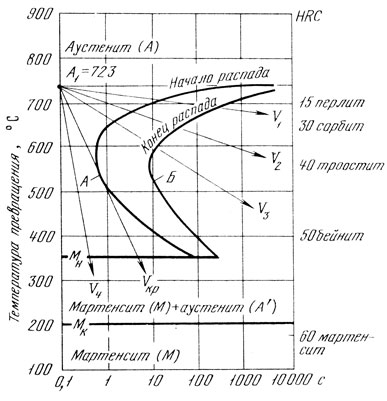

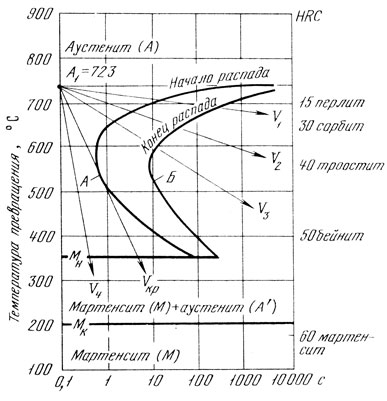

Структура околошовного металла зависит от его химического состава, скорости охлаждения и длительности пребывания металла при соответствующих температурах, при которых происходит изменение микроструктуры и размера зерен. Если в доэвтектоидной стали получить нагревом аустенит (рис. 100), а затем сталь охлаждать с различной скоростью, то критические точки стали снижаются.

Рис. 100. Диаграмма изотермического (при постоянной температуре) распада аустенита низкоуглеродистой стали: А — начало распада, Б — конец распада, A1 — критическая точка стали, Мн и Мк — начало и конец превращения аустенита в мартенсит; 1, 2, 3 и 4 — скорости охлаждения с образованием различных структур

При малой скорости охлаждения получают структуру перлит (механическая смесь феррита и цементита). При большой скорости охлаждения аустенит распадается на составляющие структуры при относительно низких температурах и образуются структуры — сорбит, троостит, бейнит и при очень высокой скорости охлаждения — мартенсит. Наиболее хрупкой структурой является мартенситная, поэтому не следует при охлаждении допускать превращения аустенита в мартенсит при сварке низколегированных сталей.