В аттестационный центр АЦСТ-1000 Общество с ограниченной ответственностью «Аттестационный центр Межрегиональный Национального Агентства Контроля и Сварки», 100000, город Москва, улица Уличная, дом 1, строение 1, корпус 1, оф. 1

Данные организации-заявителя: Наименование организации ООО «Монтажные и сварочные технологии» Почтовый адрес 200000, г. Москва, пр-д Проездов, д. 2, стр. 2, оф. 2 Телефон, факс

исходящий № ____________ дата _____________

ЗАЯВКА на проведение производственной аттестации технологии сварки (наплавки) № ________

1. Общие сведения.

3.1. НД по контролю (в соответствии с категорией или группой объектов)

1. Визуальный РД 03-606-03 2. Измерительный РД 03-606-03 3. Радиографический ГОСТ 7512-82 4. Растяжение ГОСТ 6996-66 5. Сплющивание ГОСТ 6996-66 6. Статический изгиб ГОСТ 6996-66 7. Металлографическое исследование ГОСТ 5639-82, ГОСТ 10243-75 НД, регламентирующие оценку качеств ГОСТ 5264-80, ГОСТ 23118-99, СНиП 3.03.01-87 Генеральный директор ООО «Монтажные и сварочные технологии» М.М. Морозов Руководитель сварочного производства В.В. Владимиров

Технология ручной дуговой сварки покрытыми электродами при монтаже и реконструкции металлических строительных конструкций – ТП-РД-МССК, утверждена «15» мая 2010 г.

при соблюдении условий, указанных в заявке на аттестацию, регламентируется следующими нормативными документами:

Виды сварных соединений и швов

Нередко причиной брака у начинающих сварщиков становится неправильно выбранные сварные соединения. Что неудивительно, так как со дня проведения первой сварки было разработано больше сотни разновидностей. В них несложно разобраться, поскольку сварные швы и соединения объединены в несколько групп по технике выполнения, положению деталей и другим признакам.

Что такое сварочное соединение

Новички ошибочно полагают, что понятия сварной шов и соединение равноценны. На самом деле шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры. К ним относят:

Важно не путать два абсолютно разных понятия — сварочный шов и сварное соединение!

Сварочный шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры.

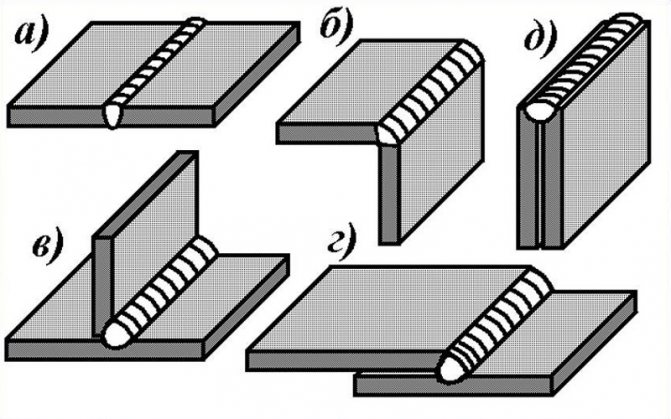

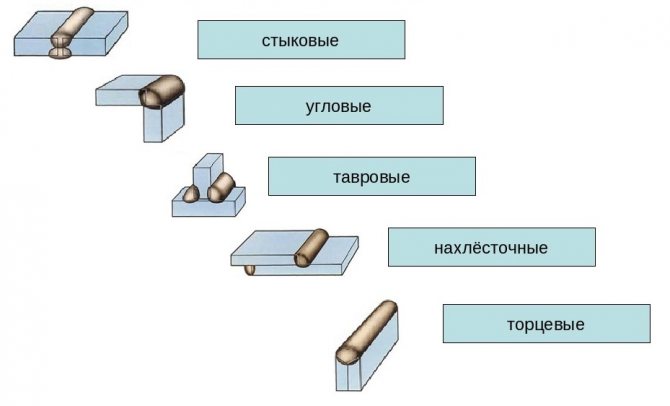

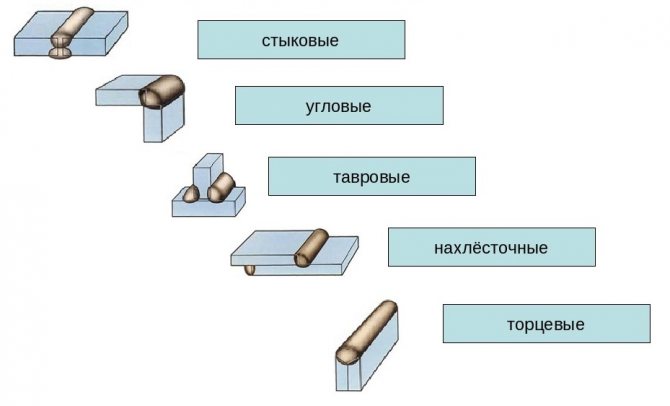

Виды сварных соединений

В зависимости от того как расположены заготовки между собой к основным видам сварочных соединений относят:

Стыковые

Самые простые по выполнению швы даже для начинающих сварщиков. Ими соединяют заготовки, примыкающие друг к другу торцами, размещенные в одной плоскости или на ровной поверхности. При сварке деталей с разной толщиной допускается смещение поверхностей. Стыковым способом сваривают конструкции из листового проката, резервуары, трубы. Сравнительно с другими сварными соединениями сокращаются сроки выполнения работы и расход материалов, но нужно тщательно подготавливать кромки.

Угловые

Это сварные соединения двух металлических деталей под любым углом. Если заготовки разной толщины, толстостенную размещают снизу, чтобы на тонкой не появились прожиги и подрезы, сварочную ванну создают за счет плавления металла толстой заготовки. Для повышения прочности соединения швы накладывают с обеих сторон. Внутренний угол сваривают малым током, чтобы снаружи не образовалось закругление.

Угловые сварные соединения удобно выполнять способом «в лодочку». Заготовки прихватывают под нужным углом, затем устанавливают так, как будто это плывущий кораблик. После расплавления металл будет равномерно растекаться по обеим сторонам без образования дефектов.

Угловым способом сваривают каркасы небольших строений, емкости, навесы, кузова грузовиков. Кроме этого устанавливают детали конструкций в труднодоступных местах.

Нахлесточные

Такими сварными швами соединяют параллельно расположенные металлические пластины, которые наложены одна на другую с небольшим перекрытием. Для повышения прочности на разрыв и предотвращения проникновения влаги внутрь сварку выполняют с обеих сторон. Этим способом можно соединять листы толщиной до 12 мм. Для выполнения нахлесточных соединений от сварщика не требуется высокая квалификация, так как нет опасности прожога и не нужно подготавливать кромки. Недостатком считают повышенный расход металла.

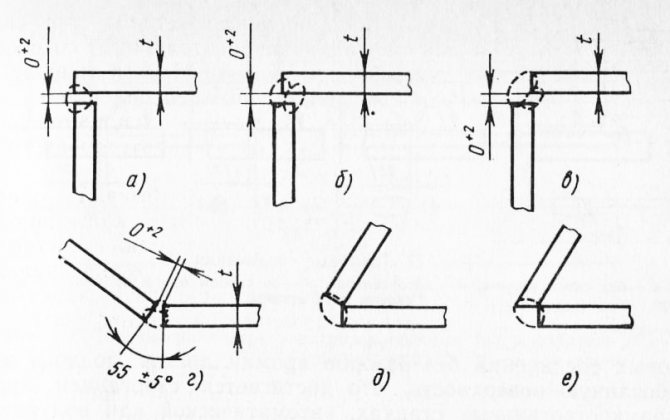

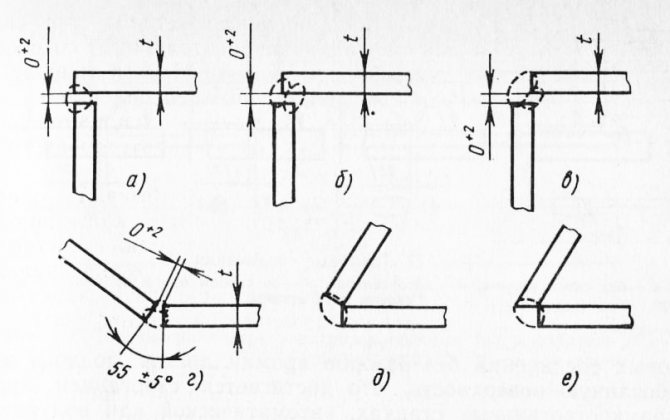

Тавровые

Это сварное соединение торца одной детали с боковой поверхностью другой под прямым или небольшим углом. Если толщина заготовки больше 4 мм сварка проводится с обеих сторон с тщательной подготовкой кромок вертикальной пластины. Тавровые соединения применяют преимущественно при сборке несущих конструкций. Поэтому, если есть возможность изменения положения, сварку ответственных узлов лучше выполнять «в лодочку».

Торцевые

При выполнении таких соединений сваривают торцы заготовок, которые плотно примыкают одна к другой или расходятся от места стыка под углом не больше 30⁰. Способ применяют при производстве кожухов, вентиляционных коробов, контейнеров, металлических шкафов и пр. К достоинствам торцевого типа сварочных соединений относят низкую вероятность образования прожогов и внутренних напряжений, вызывающих деформацию. Недостатками считают завышенный расход материала и появление коррозии при проникновении воды между листами через дефекты шва.

Выбор сварного соединения зависит от расположения заготовок относительно друга друга.

Ссылки

Для сварки стальной ленты – см. стыкосварочные машины сварки сопротивлением для ленточных пил и ножей – BSS

Для сварки стальной полосы – см. стыкосварочные машины сварки оплавлением для сварки ленточных пил – BAS

Для непрерывной сварки проволочных заготовок – см. машины контактной стыковой сварки сопротивлением с пневматическими прижимами – DSP

Для сварки проволочных заготовок в стык и в тавр – DST

Стыкосварочные машины сварки больших сечений из меди – DDS

Стыкосварочные машины сварки больших сечений из стали – AS

Для сварки многожильных проводников (медных или алюминиевых кабелей) – LS

Для МИГ/МАГ, ТИГ или плазменной сварки штрипса перед трубосварочными станами, линиями нанесения покрытия и другими непрерывными линиями – BLS, LBS

Для лазерной стыковой сварки листового проката – LAS

DC0 и DCE

Компания Техномеридиан — официальный дилер компании IDEAL-Werk — предлагает:

- квалифицированную консультацию

для корректного выбора модели машины DS для стыковой сварки проволоки; - реальные цены на машины IDEAL-Werk, в том числе и на условиях покупки напрямую с завода (на условиях EXW);

- ТОЛЬКО У НАС — ежемесячные поставки оригинальных запчастей

расходных деталей (электродов, прижимных сегментов и любых других деталей машин Идеал-верка); - квалифицированную помощь

по дистанционному выявлению неисправности; - помощь сервис-инженеров

с 10-ти летним стажем в установке, настройке или ремонте машин IDEAL-Werk;

Покупая стыкосварочную машину у официального дилера IDEAL-Werk — ООО «Техномеридиан» — Вы никогда не останетесь без сервисной поддержки!

ОБЪЯВЛЕНИЕ!!!

06.08.2019 — В НАЛИЧИИ:

Технические характеристики.

DSH (DSF) IDEAL-Werk ТТХ

| Модель | Ø стальной пр-ки, мм (FE – модификация) | Ø медной пр-ки, мм (NE –модификация) | Ø алюминиевой или латунной пр-ки, мм (NE –модификация) | Мощность, кВА | Вес нетто/брутто, кг | Размеры упаковки, см |

| DSH 015 | 0,15 – 1,5 | 0,4 – 0,8 | 0,5 – 1,0 | 0,6 | 30 / 50 | 72 х 59 х 66 |

| DSH 025 | 0,4 – 2,5 | 0,5 – 1,8 | 0,8 – 2,0 | 0,8 | 15 / 21 | 57 x 40 x 38 |

| DSH 035 | 0,5 – 3,5 | 0,6 – 2,5 | 0,8 – 3,0 | 1,2 | 16 / 22 | 57 x 40 x 38 |

| DSH 070 DSF 070 | 0,8 – 7,0 | 1.0 – 4,0 | 1,0 – 6,0 | 3,0 | 69 / 107 100 / 175 | 72 x 59 x 66 98 x 86 x 135 |

| DSH 090 DSF 090 | 1,5 – 9,0 | 1,5 – 5,0 | 2,0 – 8,0 | 4,5 | 76 / 114 105 / 180 | 72 x 59 x 66 98 x 86 x 135 |

| DSH 130 | 4,0 – 13,0 | 3,0 – 9,0 | 4,0 – 12,0 | 16,0 | 290 / 360 | 86 x 100 x 135 |

| DSH 160 | 5,0 – 16,0 | 5,0 – 11,0 | 6,0 – 14,0 | 25,0 | 310 / 390 | 86 x 100 x 135 |

| DSH 180 | 7,0 – 18,0 | см.машины DDS | см.машины DDS | 45,0 | 650 / 720 | 135 x 100 x 160 |

Классификация сварных швов

Даже в одном типе соединения сварочные швы могут отличаться по конфигурации, протяженности, технологии и т. д. Поэтому в нормативных документах они сгруппированы по параметрам.

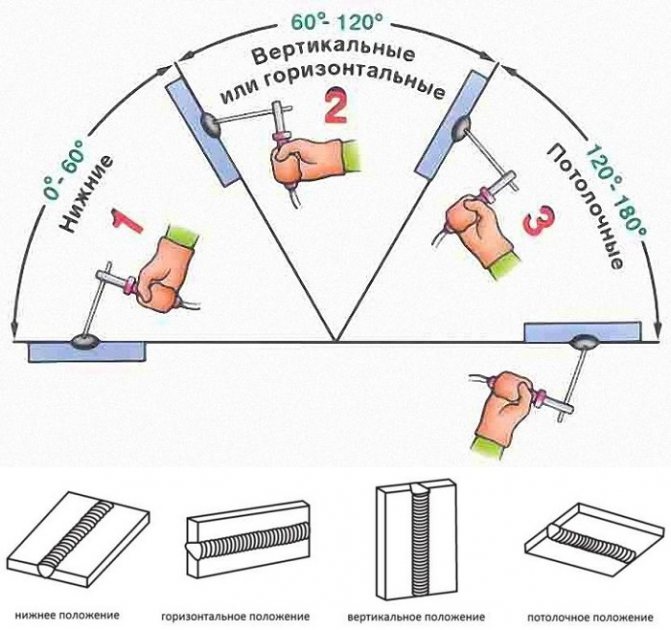

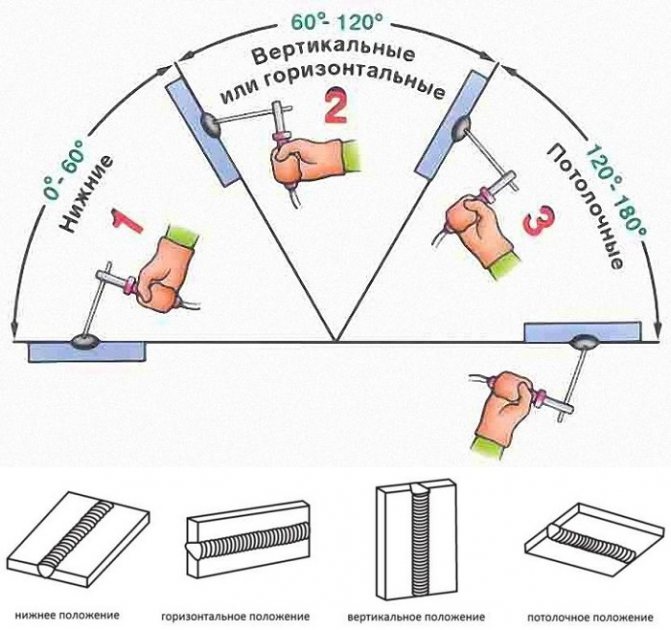

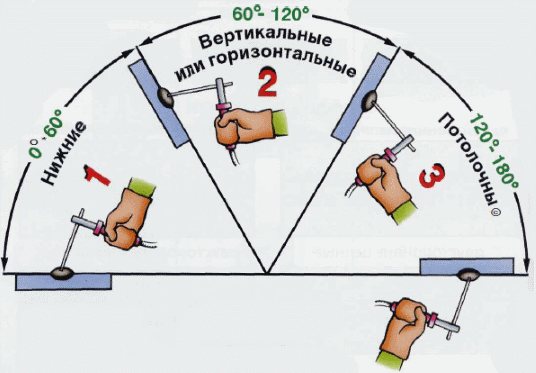

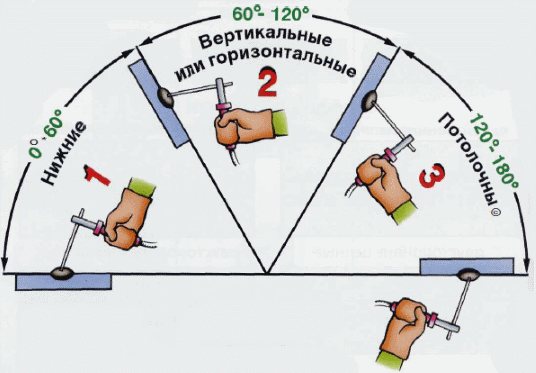

По положению в пространстве

По пространственному положению сварные швы могут быть:

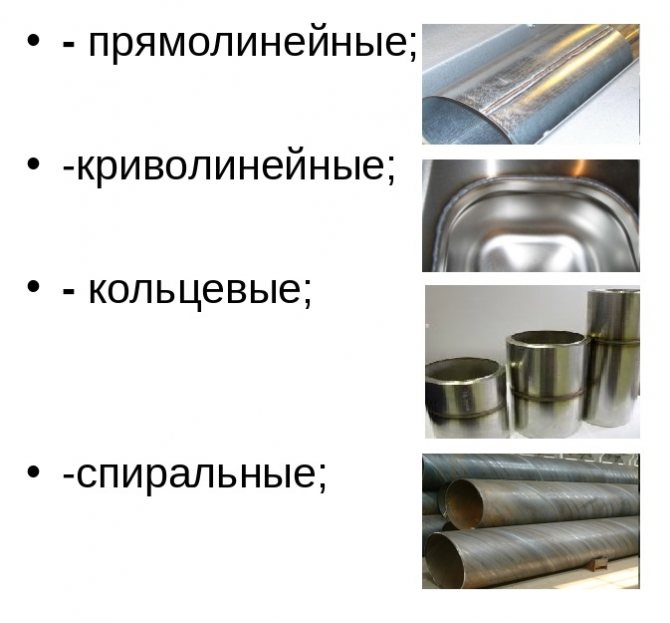

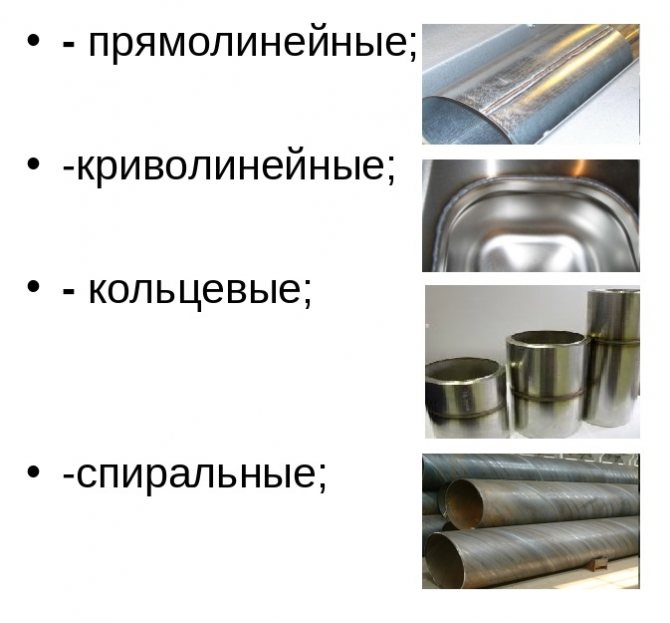

По конфигурации

В эту группу занесены три вида сварочных швов, которые зависят от формы стыков. Они бывают прямолинейными, криволинейными, кольцевыми (спиральными). Конфигурация швов не зависит от пространственного положения заготовок.

По степени выпуклости

По форме поперечного сечения сварные швы квалифицируют как:

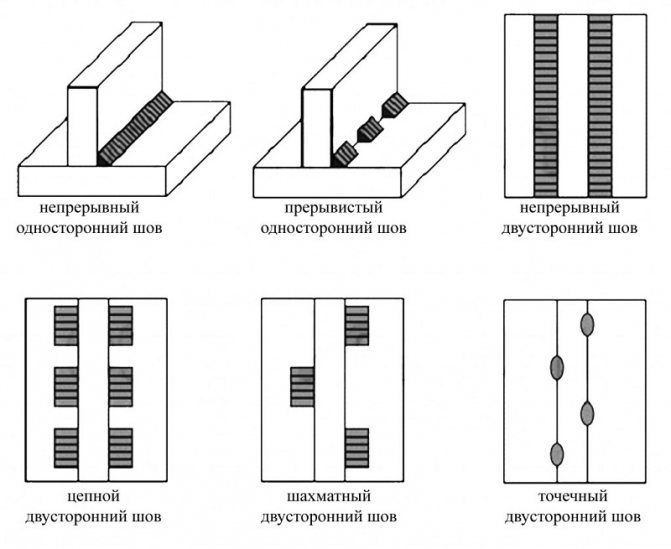

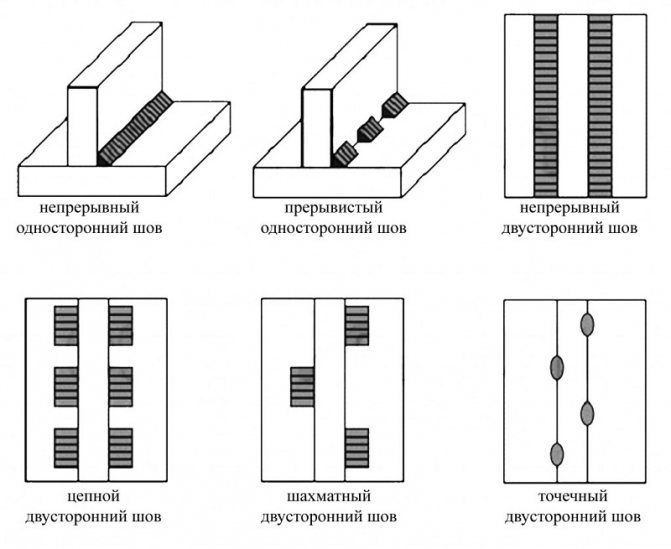

По протяженности

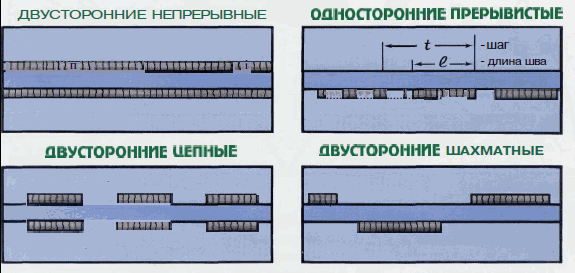

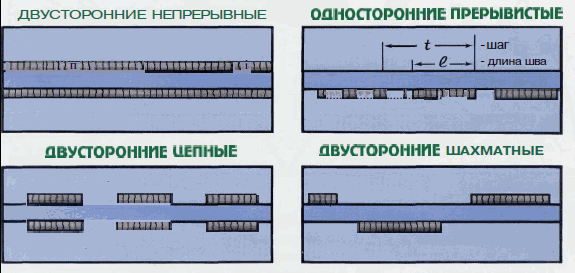

В эту классификацию входят сплошные и прерывистые сварные швы, которые выполняют отрезками по 10 — 30 см, но учитывается суммарная протяженность соединения. По расположению отрезков сварки прерывистые типы называют:

В зависимости от длины сварные швы относят к трем категориям:

По количеству проходов

Независимо от типа сварочные швы выполняют одним или несколькими проходами. Выбор варианта определяется толщиной металла и необходимой прочностью. При каждом проходе наплавляется один валик. Если их расположить на одном уровне образуется слой сварного шва.

Детали толщиной до 5 мм соединяют однопроходными швами. Угловые соединения из заготовок со стенками 6 — 8 мм сваривают одним слоем, а стыковые двумя. Многослойные швы используют при работе с толстостенными элементами и для предотвращения термических деформаций.

Способы контроля

Контроль сварочных швов – неотъемлемая часть технологического процесса. Прежде всего, соединение необходимо исследовать на устойчивость к разрушающим нагрузкам. Формы контроля могут быть разными. Они зависят от принципов, на которых основываются. К передовым методам относится радиография, рентгенография, облучение гамма-лучами, ультразвуковой и вихретоковый контроль. Сюда же следует добавить магнитное зондирование, а также капиллярный способ исследования швов. Представленные виды контроля требуют наличия дорогостоящей аппаратуры и не всегда могут быть реализованы, особенно в условиях мелкого производства.

В качестве подручного прибора для измерения катетов может служить готовый шаблон. Если быть точным, то практическое значение имеет не один шаблон, а целый набор.

В самой простой конструкции шаблон представляет собой набор пластин, скрепленных одним концом. На другом конце выполнены прорези, соответствующие форме поперечного среза шва. Мастер поочередно прикладывает шаблоны к заготовке и определяет максимально соответствующий из них. На каждом шаблоне нанесен размер соответствующего катета.

Существует еще несколько приборов, которые по своему принципу действия представляют шаблоны, только способ измерения катетов у них несколько отличается. Шаблон Красовского предназначен для определения зазоров между заготовками. Универсальный шаблон сварщика (УНС-2) – набор пластин с вырезами. По форме выпуклой гипотенузе можно определить длину катетов. Шаблон Маршака-Ушерова позволяет измерить не только катет, но и определить корень шва. Этот прибор считается самым универсальным из всех описанных выше.

Требования к сварным швам

Требования к швам зависят от условий эксплуатации, видов нагрузки, свойств металла, технологии сварки и пр. Для их классификации по конкретным условиям были разработаны ГОСТы. Например, требования к соединениям ручной сварки приведены в ГОСТ 5264-80.

К общим для всех швов независимо от условий относят:

Чтобы шов был качественным, необходимо соблюдать технологию подготовки металла и выполнения сварки.

О длине и толщине швов в зависимости от особенностей конструкции и марки металла, методах проверки качества и т. д. можно узнать из тематических СНиПов, которые нетрудно найти в свободном доступе. Полученные сведения можно использовать как шпаргалку при выполнении сложной работы.

Что влияет на качество сварного соединения

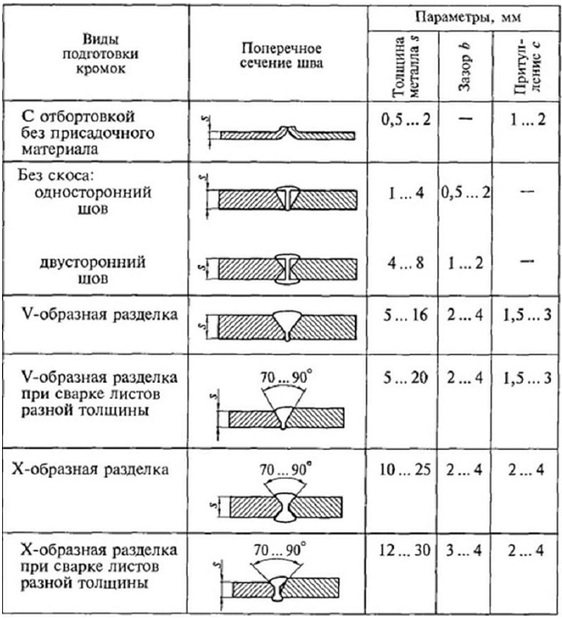

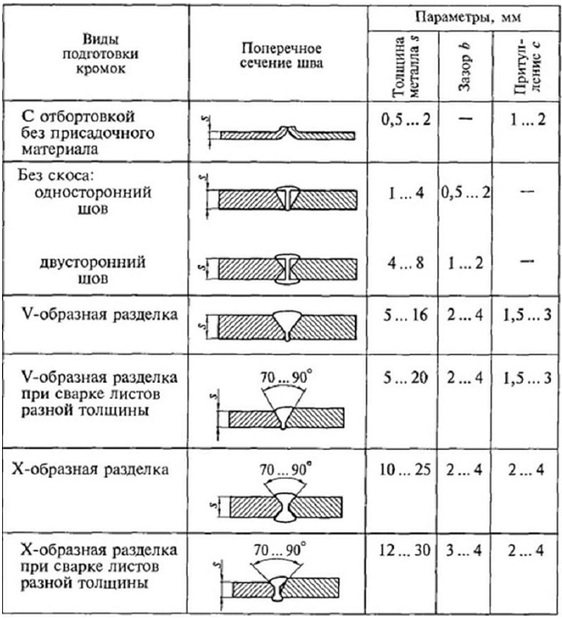

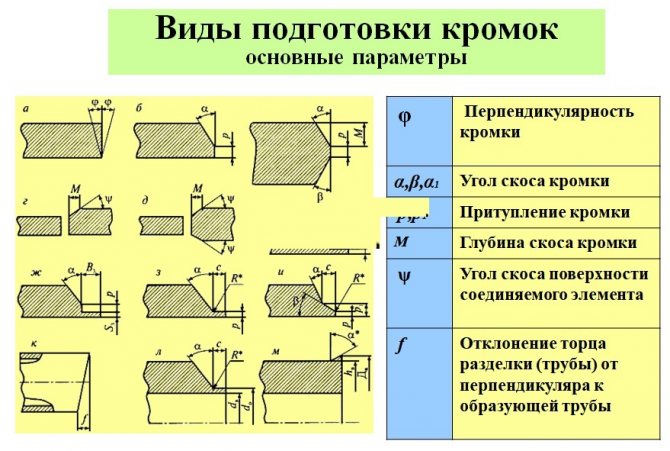

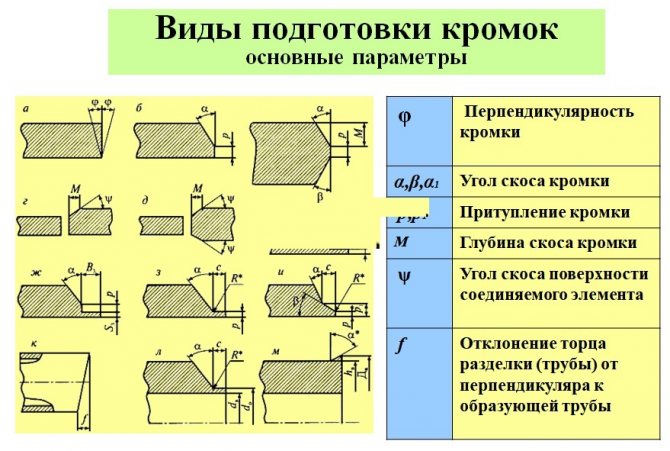

Качество соединения сваркой зависит не только от соблюдения технологии, но и от подготовки деталей. Даже форма кромок влияет на качество соединения. Независимо от вида соединения подготовку проводят в следующем порядке:

Зависимость угла разделки, величины притупления и зазора от толщины металла показана в таблице:

Знание основных видов соединений и принципов их применения поможет правильно выбирать сварочный шов нужного типа для каждого конкретного случая. Для повышения квалификации полезно следить за технологическими новостями, чтобы не пропустить появление новых сплавов и методов сварки.

Источник

Сварка стали 45. Практика

Если работы проводятся вне оборудованных цехов, то обеспечить неукоснительное соблюдение технологии сложно. В этом случае можно использовать следующий метод:

- Подготовка деталей к сварке: зачистка, формирование кромок под сварочные швы.

- Прогрев деталей при помощи газового (пропанового, ацетиленового) резака или горелки. Для определения температуры следует использовать инфракрасный пирометр, также применяют термокарандаши, которые начинают плавиться при достижении определенных значений.

- Сварка производится максимально быстро, если необходимо, то в процессе можно дополнительно подогревать детали.

- По окончании работ изделие требуется поместить в емкость с песком, чтобы процесс остывания происходил как можно медленнее.

- Если деталь слишком крупная и ее невозможно убрать в песок, то можно подогревать зону сварки резаком или горелкой, постепенно уменьшая температуру.

В ряде случаев допускается использовать «холодный» метод сварки. Для этого рекомендуется использовать полуавтомат или аргон, так как зона нагрева в этом случае будет меньше, чем при применении покрытых электродов.

Сварка производится так:

элементы изделия собираются на небольшие прихватки – 5-7 мм с шагом около 150 мм; обваривать конструкцию следует небольшими швами, важно не давать металлу сильно нагреваться; по возможности следует класть швы вразнобой с разных сторон изделия. При использовании холодного способа требуется провести тщательный визуальный осмотр швов и проверку прочности соединений, поскольку вероятность появления трещин высока

При использовании холодного способа требуется провести тщательный визуальный осмотр швов и проверку прочности соединений, поскольку вероятность появления трещин высока.

Описание и типы сварных соединений

Процесс соединения двух или более деталей в одну неразборную конструкцию методом расплавления металла электрической дугой, пламенем горелки, пластической деформацией или комбинацией деформации и нагревания называется сваркой. Соединение, выполненное сваркой, называется сварное соединение. Со дня проведения первой сварки разработано более сотни разновидностей, которые разделены на группы по видам, технике исполнения, расположению деталей относительно друг друга, форме поперечного сечения, протяженности, форме свариваемых поверхностей.

Электрозаклепки

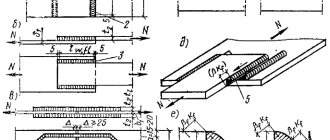

Для конструктивных элементов приняты следующие обозначения (рисунки 10, 11):

t — расстояние между центрами соседних точек (шаг),

u — расстояние от цента точки или оси шва до края нахлестки.

Для электрозаклепок в обозначение шва сварного соединения попадают: диаметр литого ядра сварной точки и шаг между центрами соседних точек в ряду. Остальные параметры сварного соединения выбираются в соответствии с ГОСТ 14776-79 Дуговая сварка. Соединения сварные точечные.

На рисунке 10 схематично изображен электрозаклепочный шов с цепным расположением заклепок.

Пример обозначения стандартного сварного шва: «ГОСТ 14776-79-Н1-5/20», где диаметр электрозаклепки = 5, шаг = 20.

| Рисунок 10 |

На рисунке 11 схематично изображен электрозаклепочный шов с шахматным расположением заклепок.

Пример обозначения стандартного сварного шва: «ГОСТ 14776-79-Н1-5Z20», где диаметр электрозаклепки = 5, шаг = 20.

| Рисунок 11 |

Классификация и виды сварных швов и соединений

Согласно ГОСТ 5264-80 существуют основные виды сварных соединений, их конструктивных элементов и размеров.

Все сварочные соединения подразделяется на группы по следующим параметрам:

Положение шва в пространстве

Расположение в пространстве подразумевает в каком положении шов при сварке располагается относительно электрода.

Вертикальные – сварка в положении, когда сварочные детали находятся под углом от 60 до 120 о и требуют от сварщика опыта и высокой квалификации.

По конфигурации

Сварочные швы бывают:

По протяженности

По протяженности разделяются на:

Точечные и прерывистые швы часто являются предварительными, когда сварщик первоначально «прихватывает» детали между собой, а потом проваривает это уже окончательно.

По количеству проходов

По количеству проходов швы подразделяются однослойные или однопроходные – работа выполняется за один проход и один слой.

Многослойные в случае, когда слой делается за несколько раз или проходов (двухсторонний шов обязательно будет иметь как минимум два прохода).

По степени выпуклости

В зависимости от используемых сварочных материалов, режимов сварки, скорости сварки и ширины разделки кромок делятся на:

По виду сварки

По виду сварки разделяются в зависимости от сварочного аппарата и среды в которой происходит работа.

Самыми основными видами являются:

Ручная дуговая сварка – работы вручную, электродом;

Автоматическая сварка – выполняется специальным сварочным автоматом. Расплавление металла производится или электрической дугой, или газовой горелкой (чаще электродуговой способ). В сварную ванну подают флюсовую смесь, которая как одеялом накрывает зону расплава и не дает образовываться окислам и присадочную проволоку, металл которой расплавляется и образует шов. Скорость и направление движения электрода задается автоматически. После кристаллизации металла и его остывании флюсовая смесь остается на поверхности в виде шлака и удаляется механическим способом. Такие соединения, из-за отсутствия нарушения технологии сварки, получаются очень прочными. Процесс обеспечивает высокую скорость и качество.

Схема автоматической сварки

Сварка в среде защитного газа – выполняется в среде инертного газа (обычно аргона) или в среде углекислого газа. Сварка может быть автоматической или полуавтоматической. Качество добивается с помощью того, что сварочная ванна защищена углекислотой или аргоном от образования окисной пленки. Кислород воздуха не попадает в зону расплава и не ухудшает качества. Сварка ведется несгораемым электродом (обычно вольфрамом). Такой вид соединения поверхностей подойдет для выполнения сварочных работ с нержавеющих сталей, титана, алюминия.

Механический класс

Все виды, о которых говорилось выше, относятся к первому термическому классу. Главным героем в нем выступает тепловая энергия с плавлением. Следующий класс – механический. Главные «механические» слова в данном контексте – давление и пластическая деформация.

В нем также есть стройная классификация сварки:

- Холодная сварка (ковка)

- Сварка трением

- Ультразвуковая

- Взрывом

Иногда механические методы объединяют под названием «сварка давлением», здесь есть логика, но речь идет об одном и том же.

Одна из перспективных механических технологий – сварка трением. Тепло в ней тоже присутствует, но образуется оно от силы трения. Поверхности, которые нужно сварить, вращаются, с силой сжимаются. Технология сварки трением особенно эффективна при работе с деталями круглого сечения – сверл, резцов, разверток.

Таблица видов сварки.

Виды сварки трением:

- Сварка трением с перемешиванием.

- Радиальная сварка трением.

- Штифтовая сварка трением.

- Линейная.

- Инерционная.

Рассмотрим эти типы сварки подробнее:

- Сварка трением с перемешиванием – довольно новый способ, в нем необходимо специальное оборудование для сварки трением – инструмент для вращения с двумя элементами – основанием (буртом) и наконечником (пином). Шов формируется с помощью двух процессов выдавливания и перемешивания.

- Радиальная сварка трением применяется в работах с трубами: в ней вращается кольцо между стыками, которое создает трение.

- Штифтовая сварка трением: просверливается отверстие, вводится штифт из того же металла, что детали. Штифт вращается, выделяет тепло, формирует соединение в виде металлических нитей. Великолепная технология сварки трением, когда «нужно заделать дырку».

- Линейный способ. Здесь вращения нет. Детали просто трут друг об друга до выделения тепла, повышения пластичности, затем увеличивают давление, вплоть до необратимого соединения. При этом способе образуется идеальная ровная поверхность, ни в каких других методах такой нет.

- Инерционная сварка. Движение поверхностей происходит за счет массивного вращающегося маховика, который разгоняется специальным двигателем.

Чем определяются свойства сварного соединения

Методы определения механических свойств сварного соединения в целом и его участков, а также свойства наплавленного материала регламентируется положениями ГОСТ 6996-66. Испытания проводятся для определения качества и отработки технологии в крупносерийном и массовом производстве.

Согласно ГОСТ испытания производятся для определения качества следующими способами:

Для определения качества при приемке применяют неразрушающие методы:

Визуально-измерительный контроль – проверка внешним осмотром на наличие в зоне контроля сварочных дефектов.

Ультразвуковой метод – в зоне контроля производится излучение волн ультразвуковой частоты. Отражаясь от обратной стороны металла волны возвращаются и принимаются датчиком. В месте дефекта отражение волн не происходит и это видно на индикаторе.

Капиллярный метод – основан на способности некоторых жидкостей (пенетрантов) проникать в микротрещины. Жидкости содержат красящие пигменты и по появлению краски на поверхности определяют наличие дефектов.

Пневматический метод – подают воздух под давлением, а с другой стороны мыльный раствор. По образованию пузырей определяются наличие свищей и непроваров.

Гидравлический – заливают жидкость и выдерживают пока жидкость не заполнит микротрещины. Потом изделие достают и обстукивают молотком. По наличию течи определяют дефекты.

Для стальных деталей используют магнитный метод – намагничивают постоянным током изделия и поверх рассыпают металлический порошок. Порошок под действием магнитного поля выстраивается вдоль магнитных линий. При наличии дефектов порошок выявляет их искажениями рисунка.

Классификация сварных соединений

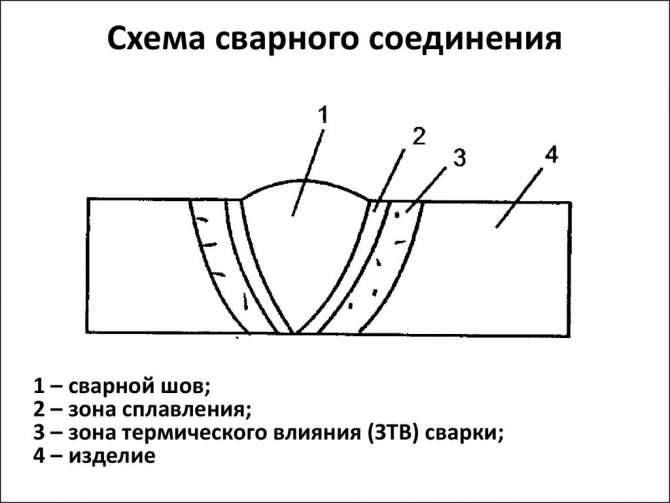

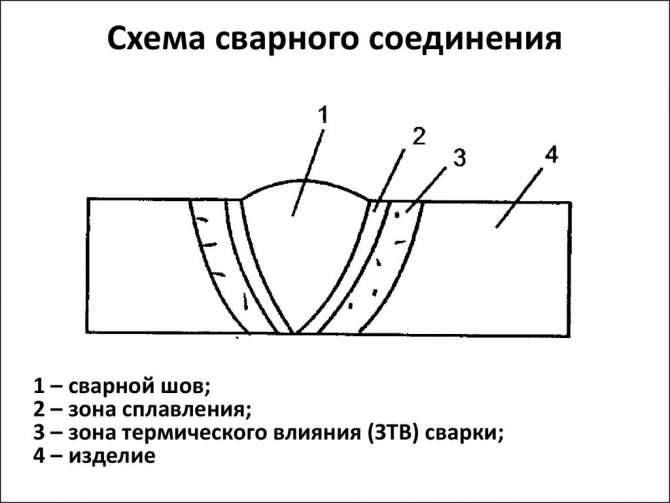

Сварное соединение — неразъемное соединение, выполненное сваркой. Сварное соединение (рис. 1) включает три образующиеся в результате сварки характерные зоны металла в изделии: зону сварного шва 1, зону сплавления 2, зону термического влияния 3, а также часть основного металла 4, прилегающую к зоне термического влияния.

Рис. 1. Сварное соединение

Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла.

Металл шва — сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

Основной металл — металл подвергающихся сварке соединяемых частей.

Зона сплавления — зона, где находятся частично оплавленные зерна металла на границе основного металла и металла шва. Эта зона нагрева ниже температуры плавления. Не расплавленные зерна в этой зоне разъединяются жидкими прослойками, связанными с жидким металлом сварочной ванны и в эти прослойки имеют возможность проникать элементы, введенные в ванну с дополнительным металлом или сварочными материалами. Поэтому химический состав этой зоны отличен от химического состава основного металла.

Зона термического влияния — участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке, наплавке или резке.

Тип сварного соединения определяет взаимное расположение свариваемых элементов. Различают: стыковые, угловые, тавровые, нахлесточные и торцовые сварные соединения.

Контактная сварка

Для конструктивных элементов приняты следующие обозначения (рисунки 7, 8):

t — расстояние между центрами соседних точек в ряду (шаг),

c — расстояние между осями соседних рядов точек при цепном расположении,

c1 — расстояние между осями соседних рядов точек при шахматном расположении,

u — расстояние от цента точки или оси шва до края нахлестки.

Для контактной точечной сварки в обозначение шва сварного соединения попадают: диаметр литого ядра сварной точки и шаг между центрами соседних точек в ряду. Остальные параметры сварного соединения выбираются в соответствии с ГОСТ 15878-79 Контактная сварка. Соединения сварные.

На рисунке 7 схематично изображен шов контактной точечной сварки с цепным расположением точек.

Пример обозначения стандартного сварного шва: «ГОСТ 15878-79-Кт-5/20», где диаметр сварной точки = 5, шаг = 20.

| Рисунок 7 |

На рисунке 8 схематично изображен шов контактной точечной сварки с шахматным расположением точек. Пример обозначения нестандартного сварного шва: «5Z20», где диаметр сварной точки = 5, шаг = 20.

| Рисунок 8 |

Для контактной шовной сварки в обозначение шва сварного соединения попадают: ширина литой зоны шва (ширина), длина литой зоны шва (длина) и шаг шва. Остальные параметры сварного соединения выбираются в соответствии с ГОСТ 15878-79 Контактная сварка. Соединения сварные.

На рисунке 9 схематично изображен шов контактной шовной сварки с шахматным расположением точек.

Пример обозначения стандартного сварного шва: «ГОСТ 15878-79-Кш-3×20/50», где ширина шва = 3, длина шва = 20, шаг шва = 50.

| Рисунок 9 |

Виды соединений

Стыковое соединение — сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями и расположенных в одной плоскости или на одной поверхности (рис. 2). Поверхности элементов могут быть несколько смещены при соединении листов разной толщины (см. рис.2, б).

Рис. 2. Стыковые соединения

Угловое соединение — сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев (рис. 3).

Рис. 3. Угловые соединения

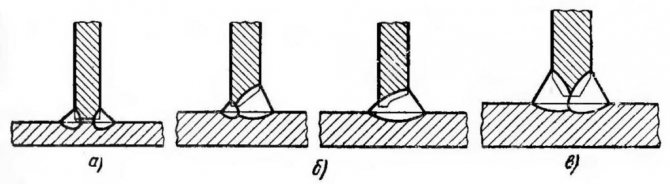

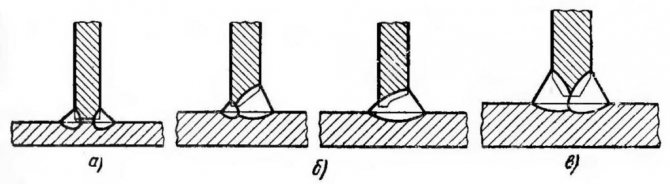

Тавровое соединение — сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 4).

Рис. 4. Тавровое соединение

Нахлесточное соединение — сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга (рис. 5, а, б). Отсутствие опасности прожогов при сварке облегчает применение высокопроизводительных режимов сварки. Применение нахлесточных соединений облегчает сборку и сварку швов, выполняемых при монтаже конструкций (монтажных швов).

Торцовое соединение — сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу (рис. 5, е).

Сварные швы подразделяют по разным признакам: по типу шва, по протяженности, по способу выполнения, по пространственному положению и по форме разделки кромок.