Модуль упругости стали

Редакция E-metall Опубликовано 2021-03-27

При проектировании стальных изделий или элементов конструкций учитывают способность сплава выдерживать разнонаправленные виды нагрузок: ударные, изгибающие, растягивающие, сжимающие. Значение модуля упругости стали, наряду с твердостью и другими характеристиками, показывает стойкость к этим воздействиям.

Например, в железобетонном строительстве используют продольные и поперечные арматурные стержни. В горизонтальной плоскости они подвержены растяжению, а в вертикальной — давлению всей массы конструкции. В местах концентрации напряжений: углы, технологические проемы, лифтовые шахты и лестничные пролеты — размещают большее количество арматуры. Способность бетона впитывать воду служит причиной постоянных изменений сжимающих и растягивающих нагрузок.

Рассмотрим другой пример. В военное время создавалось множество разработок в сфере авиации. Самыми частыми причинами катастроф были возгорания двигателей. Отрываясь от земли, самолет попадает в атмосферные слои с разреженным воздухом и его корпус расширяется, обратный процесс происходит при посадке. Кроме этого, на конструкцию воздействует сопротивление воздушных потоков, давление искривленных слоев воздуха и другие силы. Несмотря на прочность, существующие в то время сплавы не всегда были пригодны для изготовления ответственных деталей, в основном, это приводило к разрывам топливных баков.

В различных видах промышленности из стали изготавливают детали подвижных механизмов: пружины, рессоры. Марки, используемые для таких целей, не склонны к трещинообразованию при постоянно изменяющихся нагрузках.

Модуль упругости стали

Упругость твердых тел — это способность принимать исходную форму после прекращения деформирующих воздействий. Например, брусок пластилина обладает нулевой пружинистостью, а резиновые изделия можно сжимать и растягивать. При различных применениях сил к предметам и материалам, они деформируются. В зависимости от физических свойств тела или вещества, различают два вида деформации:

- Упругая — последствия исчезают по окончании действия внешних сил;

- Пластическая — необратимое изменение формы.

Модуль упругости — название нескольких физических величин, характеризующих склонность твердого тела деформироваться упруго.

Впервые понятие было введено Томасом Юнгом. Ученый подвешивал грузы к металлическим стержням и наблюдал за их удлинением. У части образцов длина увеличилась в два раза, другие — были разорваны в ходе эксперимента.

Сегодня определение объединяет ряд свойств физических тел:

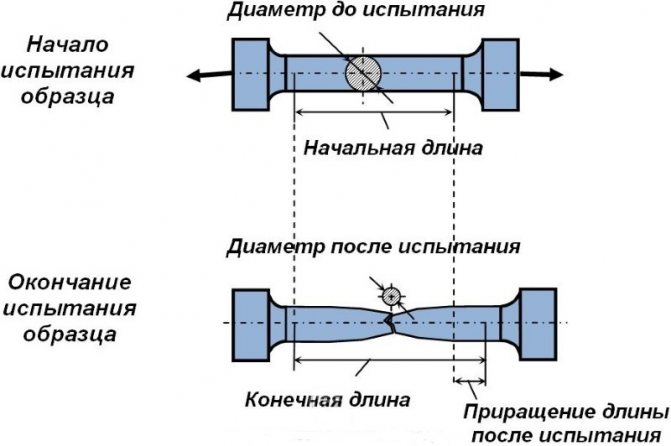

Модуль Юнга: Вычисляется по формуле E= σ/ε, где σ — напряжение, равное силе, деленной на площадь ее приложения, а ε — упругая деформация, эквивалентная отношению удлинения образца с начала деформации и сжатию после ее прекращения.

Модуль сдвига (G или μ): способность сопротивляться деформации при сохранении объема, когда направление нагрузок производится по касательной. Например, при ударе по шляпке гвоздя, если он был произведен не под прямым углом, изделие искривляется. В сопромате величину используют для вычисления сдвигов и кручения.

Модуль объемной упругости или объемного сжатия (К): изменения, вызванные действием всестороннего напряжения, например, гидростатического давления.

Коэффициент Пуансона (Ⅴ или μ): отношение поперечного сжатия к продольному удлинению, вычисляется для образцов материалов. У абсолютно хрупких веществ он равен нулю.

Константа Ламе: энергия, провоцирующая возвращение в исходную форму, вычисляется через построение скалярных комбинаций.

Модуль упругости стали соотносится с рядом других физических величин. Например, при проведении эксперимента на растяжение, важно учитывать предел прочности, превышение которого оборачивается разрушением детали.

- Соотношение жесткости и пластичности;

- Ударная вязкость;

- Предел текучести;

- Относительное сжатие и растяжение (продольное и поперечное);

- Пределы прочности при ударных, динамических и др. нагрузках.

Применение ряда подходов обусловлено требованиями к механическим свойствам материалов в разных отраслях промышленности, строительства, приборостроения.

Модуль упругости разных марок стали

Наибольшей способностью противостоять деформации обладают рессорно-пружинистые стальные сплавы. Эти материалы характеризуются высоким пределом текучести. Величина показывает напряжение, при котором деформация растет без внешних воздействий, например при сгибании и скручивании.

Характеристики упругости стали зависят от легирующих элементов и строения кристаллической решетки. Углерод придает стальному сплаву твердость, однако в высоких концентрациях снижается пластичность и пружинистость. Основные легирующие добавки, повышающие упругие свойства: кремний, марганец, никель, вольфрам.

Нередко, нужных показателей можно достичь лишь с помощью специальных режимов термообработки. Таким образом все фрагменты детали будут иметь единые показатели текучести, а слабые участки будут исключены. В противном случае изделие может надломиться, лопнуть или растрескаться. Марки 60Г и 65Г обладают такими характеристиками, как сопротивление разрыву, вязкость, стойкость к износу, они применяются для изготовления промышленных пружин и музыкальных струн.

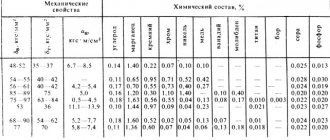

В металлургической промышленности создано несколько сотен марок стали с разными модулями упругости. В таблице приведены характеристики популярных сплавов.

Таблица модулей прочности марок стали

| Наименование стали | Модуль упругости Юнга, 10¹²·Па | Модуль сдвигаG, 10¹²·Па | Модуль объемной упругости, 10¹²·Па | Коэффициент Пуассона, 10¹²·Па |

| Сталь низкоуглеродистая | 165…180 | 87…91 | 45…49 | 154…168 |

| Сталь 3 | 179…189 | 93…102 | 49…52 | 164…172 |

| Сталь 30 | 194…205 | 105…108 | 72…77 | 182…184 |

| Сталь 45 | 211…223 | 115…130 | 76…81 | 192…197 |

| Сталь 40Х | 240…260 | 118…125 | 84…87 | 210…218 |

| 65Г | 235…275 | 112…124 | 81…85 | 208…214 |

| Х12МФ | 310…320 | 143…150 | 94…98 | 285…290 |

| 9ХС, ХВГ | 275…302 | 135…145 | 87…92 | 264…270 |

| 4Х5МФС | 305…315 | 147…160 | 96…100 | 291…295 |

| 3Х3М3Ф | 285…310 | 135…150 | 92…97 | 268…273 |

| Р6М5 | 305…320 | 147…151 | 98…102 | 294…300 |

| Р9 | 320…330 | 155…162 | 104…110 | 301…312 |

| Р18 | 325…340 | 140…149 | 105…108 | 308…318 |

| Р12МФ5 | 297…310 | 147…152 | 98…102 | 276…280 |

| У7, У8 | 302…315 | 154…160 | 100…106 | 286…294 |

| У9, У10 | 320…330 | 160…165 | 104…112 | 305…311 |

| У11 | 325…340 | 162…170 | 98…104 | 306…314 |

| У12, У13 | 310…315 | 155…160 | 99…106 | 298…304 |

Модуль упругости для металлов и сплавов

| Наименование материала | Значение модуля упругости, 10¹²·Па |

| Алюминий | 65—72 |

| Дюралюминий | 69—76 |

| Железо, содержание углерода менее 0,08 % | 165—186 |

| Латунь | 88—99 |

| Медь (Cu, 99 %) | 107—110 |

| Никель | 200—210 |

| Олово | 32—38 |

| Свинец | 14—19 |

| Серебро | 78—84 |

| Серый чугун | 110—130 |

| Сталь | 190—210 |

| Стекло | 65—72 |

| Титан | 112—120 |

| Хром | 300—310 |

Упругость сталей

| Наименование стали | Значение модуля упругости, 10¹²·Па |

| Сталь низкоуглеродистая | 165—180 |

| Сталь 3 | 179—189 |

| Сталь 30 | 194—205 |

| Сталь 45 | 211—223 |

| Сталь 40Х | 240—260 |

| 65Г | 235—275 |

| Х12МФ | 310—320 |

| 9ХС, ХВГ | 275—302 |

| 4Х5МФС | 305—315 |

| 3Х3М3Ф | 285—310 |

| Р6М5 | 305—320 |

| Р9 | 320—330 |

| Р18 | 325—340 |

| Р12МФ5 | 297—310 |

| У7, У8 | 302—315 |

| У9, У10 | 320—330 |

| У11 | 325—340 |

| У12, У13 | 310—315 |

Удельный и объемный вес стали. Таблица веса 1м2 стали различных марок.

Сталь – деформируемый сплав малого количества углерода (до 2%) с железом и другими элементами. Это один из самых распространённых материалов, применяемый в почти во всех отраслях промышленности. Классифицируются по маркам стали, которые различаются по структуре, различным механическим и различным физическим свойствам, а также по химическому составу.

Ниже приведена таблица веса 1м2 стали, наиболее распространённых марок в г/см3:Вес стали популярных типов: легированной, углеродистой, штамповой, рессорно-пружинная и других

| Тип стали | Марка | Удельный вес (г/см3) |

| криогенная нержавеющая конструкционная | 12Х18Н10Т | 7,9 |

| жаропрочная нержавеющая коррозионно-стойкая | 08Х18Н10Т | 7,9 |

| низколегированная конструкционная | 09Г2С | 7,85 |

| качественная конструкционная углеродистая | 10,20,30,40 | 7,85 |

| углеродистая конструкционная | Ст3сп, Ст3пс | 7,87 |

| штамповая инструментальная | Х12МФ | 7,7 |

| рессорно-пружинная конструкционная | 65Г | 7,85 |

| штамповая инструментальная | 5ХНМ | 7,8 |

| легированная конструкционная | 30ХГСА | 7,85 |

| сталь высоко-углеродистая | 70 (ВС и ОВС) | 7,85 |

| сталь среднеуглеродистая | 45 | 7,85 |

| сталь мало-углеродистая | 10 и 10А; 20 и 20А | 7,85 |

| сталь мало-углеродистая электро-техническая (Армко) | А и Э; ЭА; ЭАА | 7,8 |

| сталь хромистая | 15ХА | 7,74 |

| сталь хромоалюминиевомолибденовая азотируемая | 38ХМЮА | 7,65 |

| сталь хромомарганцовокремнистая | 25ХГСА | 7,85 |

| сталь хромованадиевая | 30ХГСА; 20ХН3А | 7,85 |

Так как существует огромное количество марок стали (около 1500), мы представили только удельный вес стали наиболее распространённых марок. Более подробную информацю про вес 1 м2 стали можно найти в других статьях на нашем сайте.

Исходя из характеристик стали, можно выделить такие основные – плотность, коэффициент линейного расширения, модули упругости и сдвига. По химическому составу различают легированные и углеродистые. В последнюю, на ряду с углеродом и добавлением железа, также добавляют марганец (0,1 – 1,0%) и кремний (до 0,4%). Для добавления особых свойств в сталь добавляют вредные примеси: фосфор – придаёт хрупкости при низких температурах, а при нагревании до определённых температур, уменьшает пластичность; сера – образовывает мелкие трещины (красноломкость) при высоких температурах.

Рассчитываться удельный вес стали по следующей формуле: y=P/V, где P – вес однородного тела, V – объём соединения. Получаемый параметр постоянный и работает только тогда, когда сталь имеет абсолютно плотное состояние и непористую структуру.

По справочнику физических свойств и материалов установлено, что вес стали 1м2 идентичен плотности стали, что равняется 7,85 г/см3. Изменяется этот параметр так:

| Обработка стали/Добавление примесей | Изменения по сравнению с стандартом 7,85 г/см3 |

| углерод | удельный вес уменьшается |

| хром, алюминий, марганец | удельный вес уменьшается |

| кобальт, вольфрам, медь | удельный вес увеличивается |

| деформации волочением | удельный вес увеличивается, но не более 2-3% |

Предел прочности

Твердые тела способны выдерживать ограниченные нагрузки, превышение предела приводит к разрушению структуры металла, формированию заметных сколов или микротрещин. Возникновение дефектов сопряжено со снижением эксплуатационных свойств или полным разрушением. Прочность сплавов и готовых изделий проверяют на испытательных стендах. Стандартами предусмотрен ряд испытаний:

- Продолжительное применение деформирующего усилия;

- Кратковременные и длительные ударные воздействия;

- Растяжение и сжатие;

- Гидравлическое давление и др.

В сложных механизмах и системах выход из строя одного элемента автоматически становится причиной повышения нагрузок на другие. Как правило, разрушения начинаются на тех участках, где напряжения максимальны. Запас прочности служит гарантией безопасности оборудования во внештатных ситуациях и продлевает срок его службы.

Источник статьи: https://e-metall.ru/blog/uprugost-stali/

Сталь 09Г2С: характеристики, расшифровка, химический состав

| Страна | Стандарт | Описание | |||||||||

| Россия | ГОСТ 5520-79 | Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия | |||||||||

| Россия | ГОСТ 10705-80 | Трубы стальные электросварные. Технические условия | |||||||||

| Россия | ГОСТ 10885-85 | Сталь листовая горячекатаная двухслойная коррозионно-стойкая. Технические условия | |||||||||

| Россия | ГОСТ 14249-89 | Сосуды и аппараты. Нормы и методы расчета на прочность | |||||||||

| Россия | ГОСТ 17066-94 | Прокат тонколистовой из стали повышенной прочности. Технические условия | |||||||||

| Россия | ГОСТ 19281-2014 | Прокат повышенной прочности. Общие технические условия | |||||||||

| Россия | ГОСТ 32678-2014 | Трубы стальные бесшовные и сварные холоднодеформированные общего назначения. Технические условия | |||||||||

Характеристики стали 09Г2С

| Классификация | Сталь конструкционная низколегированная |

| Применение | Различные детали и элементы сварных металлоконструкций, работающих при температуре от -70 до 425 °С под давлением |

Сталь 09Г2С расшифровка маркировки:

- «09» — процент содержания углерода (0,09 %);

- «Г» — показатель наличия марганца, «2» – до 2 %;

- «С» — присутствие кремния, а отсутствие после «С» цифры — определяет его содержание до 1,0 %.

Свойства легированных сталей. Испытание на твёрдость по Бринеллю

Для получения при закалке тонкого твердого слоя, равномерного по поверхности применяют мелкозернистые стали с пониженной прокаливаемостью, у которых ограничено содержание марганца и кремния, а также хрома, никеля, меди и пр. и создана устойчивая наследственная мелкозернистость путем модифицирования алюминием, титаном и пр. При увеличении содержания алюминия (сверх 0,10—0,12%) измельчение зерна прекращается, но так как твердый раствор продолжает обогащаться алюминием, прокаливаемость стали повышается.

Например:

В автомобильной промышленности для шестерен неответственного назначения, допускающих сквозную закалку зубьев (например, венец маховика автомобильных двигателей, работающий только при пуске), используют сталь с пониженной прокаливаемостью марки 55ПП содержащей 0,55 – 0,63%С и <0,5 % примесей (Si, Mn, Cr и Си) и регламентированной прокаливаемости 47РП, содержащей 0,44 – 0,51%С; 1,0 – 1,2 % Мn; 0,06 – 0,12%Ti.

15. Опишите процесс старения стали

Старение – термическая обработка, при которой главным процессом является распад пересыщенного твердого раствора.

В результате старения происходит изменение свойств закаленных сплавов.

В отличие от отпуска, после старения увеличиваются прочность и твердость, и уменьшается пластичность.

Старение сплавов связано с переменной растворимостью избыточной фазы, а упрочнение при старении происходит в результате дисперсионных выделений при распаде пересыщенного твердого раствора и возникающих при этом внутренних напряжений.

Основное назначение старения – повышение прочности и стабилизация свойств.

Различают старение естественное, искусственное и после пластической деформации.

После старения повышается прочность и снижается пластичность низкоуглеродистых сталей в результате дисперсных выделений в феррите цементита третичного и нитридов.

Химический состав 09Г2С

Массовая доля элементов стали 09Г2С по ГОСТ 19281-2014

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | V (Ванадий) | Cu (Медь) | Fe (Железо) |

| ГОСТ 5520-79 |

| Сортамент | Толщина, мм | Временное сопротивление разрыву, σв, МПа* | Предел текучести для остаточной деформации, σт, МПа |

| Листы | до 10 | > 490 | > 345 |

| Листы | 10 — 20 | > 470 | > 325 |

| Листы | 20 — 32 | > 460 | > 305 |

| Листы | 32 — 60 | > 450 | > 285 |

| Листы | 60 — 80 | > 440 | > 275 |

| Листы | 80 — 160 | > 430 | > 265 |

* По требованию потребителя временное сопротивление не должно превышать 640 МПа

Относительное удлинение при разрыве (δ5) для листов всех толщин — не менее 21%. Для проката толщиной менее 8 мм допускается снижение относительного удлинения на 1% на 1 мм уменьшения толщины, для проката толщиной более 20 мм — снижение относительного удлинения на 0,25% на 1 мм увеличения толщины, но не более чем на 2%

Испытание на изгиб в холодном состоянии для листов всех толщин: d=2a, где a

— толщина образца,

d

— диаметр оправки

Нормы ударной вязкости KCU, Дж/см

2

| Сортамент | Толщина, мм | При температуре +20 °C | При температуре -40 °C | При температуре -70 °C |

| Листы | 5 — 10 | > 64 | > 39 | > 34 |

| Листы | 10 — 160 | > 59 | > 34 | > 29 |

Норма ударной вязкости после старения при температуре +20 °C для листов всех толщин — не менее 29%

Нормы ударной вязкости KCV, Дж/см

2

| При температуре +20 °C | При температуре 0 °C |

| > 39 | > 29 |

Свойства по стандарту ГОСТ 10705-80

| Сортамент | Временное сопротивление разрыву, σв, МПа | Предел текучести для остаточной деформации, σт, МПа | Относительное удлинение при разрыве, δ5, %* |

| Термически обработанная продукция | |||

| Трубы | > 490 | > 343 | > 20 |

| Без термической обработки | |||

| Трубы | > 490 | > 323 | > 18 |

* По требованию заказчика для труб диаметром от 10 до 60 мм относительное удлинение увеличивается на 3% по сравнению с нормами, приведенными в таблице

Нормы ударной вязкости KCU, Дж/см

2**

| Сортамент | При температуре +20 °C | При температуре -20 °C |

| Трубы | > 78,4 | > 39,2 |

** только для термически обработанных труб

Свойства по стандарту ГОСТ 14249-89

| Сортамент | Температура стенки сосуда или аппарата, °C | Временное сопротивление разрыву, σв, МПа (кгс/см 2 ) | Предел текучести для остаточной деформации, Re, МПа (кгс/см 2 ) |

| При толщине стенки до 32 мм | |||

| Сосуд, аппарат | 20 | 470 (4700) | 300 (3000) |

| Сосуд, аппарат | 100 | 425 (4250) | 265,5 (2565) |

| Сосуд, аппарат | 150 | 430 (4300) | 256,5 (2565) |

| Сосуд, аппарат | 200 | 439 (4390) | 247,5 (2475) |

| Сосуд, аппарат | 250 | 444 (4440) | 243 (2430) |

| Сосуд, аппарат | 300 | 445 (4450) | 226,5 (2265) |

| Сосуд, аппарат | 350 | 441 (4410) | 210 (2100) |

| Сосуд, аппарат | 375 | 425 (4250) | 199,5 (1995) |

| Сосуд, аппарат | 400 | — | 183 (1830) |

| При толщине стенки более 32 мм | |||

| Сосуд, аппарат | 20 | 440 (4400) | 280 (2800) |

| Сосуд, аппарат | 100 | 385 (3850) | 240 (2400) |

| Сосуд, аппарат | 150 | 430 (4300) | 231 (2310) |

| Сосуд, аппарат | 200 | 439 (4390) | 222 (2220) |

| Сосуд, аппарат | 250 | 444 (4440) | 218 (2180) |

| Сосуд, аппарат | 300 | 445 (4450) | 201 (2010) |

| Сосуд, аппарат | 350 | 441 (4410) | 185 (1850) |

| Сосуд, аппарат | 375 | 425 (4250) | 174 (1740) |

| Сосуд, аппарат | 400 | — | 158 (1580) |

| Сосуд, аппарат | 410 | — | 156 (1560) |

| Сосуд, аппарат | 420 | — | 138 (1380) |

Допускаемое напряжение при растяжении, σ, МПа (кгс/см

2) при температуре,°C*:

| +20 | +100 | +150 | +200 | +250 | +300 | +350 | +375 | +400 | +410 | +420 | +430 | +440 | +450 | +460 | +470 | +480 |

| При толщине стенки до 32 мм | ||||||||||||||||

| 196 (1960) | 177 (1770) | 171 (1710) | 165 (1650) | 162 (1620) | 151 (1510) | 140 (1400) | 133 (1330) | 122 (1220) | 104 (1040) | 92 (920) | 86 (860) | 78 (780) | 71 (710) | 64 (640) | 56 (560) | 53 (530) |

| При толщине стенки более 32 мм | ||||||||||||||||

| 183 (1830) | 160 (1600) | 154 (1540) | 148 (1480) | 145 (1450) | 134 (1340) | 123 (1230) | 116 (1160) | 105 (1050) | 104 (1040) | 92 (920) | 86 (860) | 78 (780) | 71 (710) | 64 (640) | 56 (560) | 53 (530) |

* При температуре ниже +20 °С допускаемые напряжения принимают такими же, как при +20 °С, при условии допустимого применения материала при данной температуре

Свойства по стандарту ГОСТ 17066-94

| Временное сопротивление разрыву, σв, МПа | Предел текучести для остаточной деформации, σт, МПа | Относительное удлинение при разрыве, δ, % |

| Горячекатаный прокат* | ||

| > 490 | > 345 | > 19 |

| Холоднокатаный прокат* | ||

| > 460 | > 345 | > 19 |

* для проката толщиной 0,5 — 3,9 мм и шириной не менее 500 мм

Изгиб до параллельности сторон для горячекатаного и холоднокатаного проката: d=2a, где a — толщина образца, d — диаметр оправки

Свойства по стандарту ГОСТ 19281-2014

| Класс прочности | Толщина, мм | Временное сопротивление разрыву, σв, МПа | Предел текучести для остаточной деформации, σт, МПа | Относительное удлинение при разрыве, δ5, % |

| Для сортового и фасонного проката | ||||

| 265 | все | > 430 | > 265 | > 21 |

| 295 | 20 — 32 | > 430 | > 295 | > 21 |

| 325 | все | > 450 | > 325 | > 21 |

| 345 | все | > 480 | > 345 | > 21 |

| Для листового проката | ||||

| 265 | 20 — 160 | > 450 | > 265 | > 21 |

| 295 | 20 — 32 | > 430 | > 295 | > 21 |

| 315 | 20 — 60 | > 450 | > 315 | > 21 |

| 325 | 10 — 20 | > 470 | > 325 | > 21 |

| 345 | до 10 | > 490 | > 345 | > 21 |

| 375 | 10 — 32 | > 510 | > 375 | > 20 |

Изгиб до параллельности сторон для листового, сортового и фасонного проката всех категорий прочности: d=2a, где a — толщина образца, d — диаметр оправки

Нормы ударной вязкости KCU, Дж/см 2

| Класс прочности | Толщина, мм | При температуре -70 °C | При температуре -40 °C | При температуре -20 °C | При температуре 0 °C | При температуре +20 °C |

| Для сортового и фасонного проката | ||||||

| 265 | 20 — 32 | — | > 29 | — | — | — |

| 265 | 32 — 100 | — | > 29 | — | — | > 59 |

| 295 | 20 — 32 | — | > 29 | — | — | — |

| 325 | до 5 | > 34 | > 34 | > 34 | > 34 | > 64 |

| 325 | 5 — 10 | > 34 | > 39 | > 34 | > 34 | > 64 |

| 325 | 10 — 20 | > 29 | > 39 | > 34 | > 34 | > 59 |

| 345 | до 5 | > 34 | > 39 | > 40 | > 40 | > 64 |

| 345 | 5 — 10 | > 29 | > 39 | > 40 | > 40 | > 64 |

| Для листового проката | ||||||

| 265 | 20 — 160 | > 29 | > 34 | — | — | > 59 |

| 295 | 20 — 32 | > 24 | > 29 | — | — | > 59 |

| 315 | 20 — 60 | > 24 | > 29 | — | — | > 59 |

| 325 | 10 — 20 | > 29 | > 34 | — | — | > 59 |

| 345 | до 5 | > 29 | > 39 | — | — | > 64 |

| 345 | 5 — 10 | > 34 | > 39 | — | — | > 64 |

| 375 | 10 — 32 | > 29 | > 39 | — | — | — |

Нормы ударной вязкости после механического старения для листового, сортового и фасонного проката всех категорий прочности — не менее 29 Дж/см 2

Нормы ударной вязкости KCV, Дж/см 2*

| Класс прочности | При температуре -20 °C | При температуре 0 °C |

| 325 | > 34 | > 34 |

| 345 | > 40 | > 40 |

* только для сортового и фасонного проката

Свойства по стандарту ГОСТ 32678-2014

| Сортамент | Временное сопротивление разрыву, σв, МПа* | Предел текучести для остаточной деформации, σт, МПа* | Относительное удлинение при разрыве, δ5, % |

| Термически обработанная продукция | |||

| Трубы | > 470 | > 265 | > 21 |

| Без термической обработки** | |||

| Трубы | > 315 | > 216 | > 5 |

* По согласованию между производителем и заказчиком: временное сопротивление разрыву — не менее 441 МПа, предел текучести для остаточной деформации — не менее 245 МПа

** Механические свойства труб без термической обработки устанавливают по согласованию между изготовителем и потребителем. В случае отсутствия такого согласованияbпроизводство сварных холоднодеформированных труб должно соответствовать нормам, указанным в таблице

ТВЕРДОСТЬ СТАЛЕЙ ГОСТ 4543-71 по БРИННЕЮ (НВ)

Справочная информация

ТВЕРДОСТЬ СТАЛЕЙ ГОСТ 4543-71 по БРИННЕЮ (НВ)

Твердость по Бринеллю (НВ) отожженного или высокоотпущенного проката диаметром или толщиной свыше 5 мм должна соответствовать нормам, указанным в таблице:

| Группа стали | Марка стали | Диаметр отпечатка, мм, не более | Число твердости, НВ, не более |

| Хромистая | 15Х | 4,5 | 179 |

| 15ХА | 4,5 | 179 | |

| 20Х | 4,5 | 179 | |

| 30Х | 4,4 | 187 | |

| 30ХРА | 3,9 | 241 | |

| 35Х | 4,3 | 197. | |

| 38ХА | 4,2 | 207 | |

| 40Х | 4,1 | 217 | |

| 45Х | 4,0 | 229 | |

| 50Х | 4,0 | 229 | |

| Марганцовистая | 15Г | 4,7 | 163 |

| 20Г | 4,5 | 179 | |

| 25Г | 4,3 | 197 | |

| 30Г | 4,3 | 197 | |

| 35Г | 4,2 | 207 | |

| 40Г, 40ГР | 4,2 | 207 | |

| 45Г | 4,0 | 229 | |

| 50Г | 4,0 | 229 | |

| 10Г2 | 4,3 | 197 | |

| 30Г2 | 4,2 | 207 | |

| 35Г2 | 4,2 | 207 | |

| 40Г2 | 4,1 | 217 | |

| 45Г2 | 4,0 | 229 | |

| 50Г2 | 4.0 | 229 | |

| 47ГТ | 3,8 | 255 | |

| Хромомарганцовая | 18ХГ | 4,4 | 187 |

| 18ХГТ | 4,1 | 217 | |

| 20ХГР | 4,3 | 197 | |

| 27ХГР | 4,1 | 217 | |

| 25ХГТ | 4,1 | 217 | |

| 30ХГГ | 4,0 | 229 | |

| 40ХГТР | 4,0 | 229 | |

| 38ХГМ | + | + | |

| Хромокремнистая | 33ХС | 3,9 | 241 |

| 38ХС | 3,8 | 255 | |

| 40ХС | 3,8 | 255 | |

| Хромомолибденовая и хромомолибденованадиевая | 15ХМ | 4,5 | 179 |

| 20ХМ | 4,5 | 179 | |

| 30ХМ | 4,0 | 229 | |

| 30ХМА | 4,0 | 229 | |

| 35ХМ | 3,9 | 241 | |

| 38ХМ | 3,9 | 241 | |

| 30Х3МФ | 4,0 | 229 | |

| 40ХМФА | 3,7 | 269 | |

| Хромованадиевая | 15ХФ | 4,4 | 187 |

| 40ХФА | 3,9 | 241 | |

| Никельмолибденовая | 15Н2М (15НМ) | 4,3 | 197 |

| Хромоникелевая и хромоникелевая с бором | 12ХН | + | + |

| 20ХН | 4,3 | 197 | |

| 40Х11 | 4,2 | 207 | |

| 45ХН | 4,2 | 207 | |

| 50ХН | 4,2 | 207 | |

| 12ХН2 | 4,2 | 207 | |

| 12ХН3А | 4,1 | 217 | |

| 20ХН3А | 3,8 | 255 | |

| 12Х2Н4А | 3,7 | 269 | |

| 20Х2Н4А | 3,7 | 269 | |

| 30ХН3А | 3,9 | 241 | |

| Хромокремнемарганцовая и хромокремнемарганцовоникелевая | 20ХГСА | 4,2 | 207 |

| 25ХГСА | 4,1 | 217 | |

| 30ХГС | 4,0 | 229 | |

| 30ХГСА | 4,0 | 229 | |

| 30ХГСН2А (30ХГСНА) | 3,8 | 255 | |

| 35ХГСА | 3,9 | 241 | |

| Хромомарганцовоникелевая и хромомарганцовоникелевая с титаном и бором | 15ХГН2ТА (15ХГНТА) | 3,7 | 269 |

| 20ХГНР | 4,3 | 197 | |

| 14ХГН | + | + | |

| 19ХГН | + | + | |

| Хромоникельмолибденовая | 20ХН2М (20ХНМ) | 4,0 | 229 |

| 30ХН2МА (30ХНМА) | 3,9 | 241 | |

| 38Х2Н2МА (38ХНМА) | 3,7 | 269 | |

| 40ХН2МА (40ХНМА) | 3,7 | 269 | |

| 40Х2Н2МА (40Х1НВА) | 3,8 | 255 | |

| 38ХН3МА | 3,7 | 269 | |

| 18Х2Н4МА (18Х2НВА) | 3,7 | 269 | |

| 25Х2Н4МА (25Х2Н4ВА) | 3,7 | 269 | |

| Хромоникельмолибденованадиевая и хромоникельванадиевая | 30ХН2МФА | 3,7 | 269 |

| 36Х2Н2МФА (36ХН1МФА) | 3,7 | 269 | |

| 38ХН3МФА | 3,7 | 269 | |

| 45ХН2МФА (45ХНМФА) | 3,7 | 269 | |

| 20ХН4ФА | 3,7 | 269 | |

| Хромоалюминиевая и хромоалюминиевая с молибденом | 38Х2МЮА (38ХМЮА) | 4,0 | 229 |

| Хромомарганцовоникелевая с молибденом и титаном | 20ХГНМ | + | + |

| 40ХГНМ | + | + | |

| 25ХГНМТ | + | + |

yaruse.ru

Физические свойства 09Г2С

Сталь конструкционная 09Г2С способна сохранять первоначальные характеристики при высоком давлении в диапазоне температур от -70 ˚С до +425 ˚С. Сталь 09Г2С устойчива к нагрузкам с переменным вектором силы, долговечна и отлично реагирует на термическую обработку.

Свойства по стандарту ГОСТ 14249-89

| +20 | +100 | +150 | +200 | +250 | +300 | +350 | +400 | +450 |

| 1,99 | 1,91 | 1,86 | 1,81 | 1,76 | 1,71 | 1,64 | 1,55 | 1,4 |

* Типичное значение свойства для низкоуглеродистой и низколегированной стали. Эта величина не предусмотрена стандартами, она носит ориентировочный характер и не может быть использована с целью проектирования

Состав и структура

Прежде изучать состав стали 09г2с нужно разобраться с расшифровкой маркировки:

- Цифра, стоящая спереди, — количество основного компонента состава помимо железа. В данном случае это углерод, процентное содержание которого достигает 0,09%. От его количества зависит показатель твердости, прочности материала.

- Буква после числового обозначения — наличие химической обработки стали при производстве. В состав вводится определенное количество марганца. Цифра после буквы указывает на процентное содержание вносимого компонента.

- Последний символ — наличие легирующего компонента. В данном случае это кремний, процентное содержание которого не может превышать 1%.

Список дополнительных легирующих компонентов, вредных примесей:

- кремний — от 0,5 до 0,8%;

- никель — не более 0,3%;

- марганец — от 1,3 до 1,7%;

- фосфор — не более 0,035%;

- сера — не более 0,04%;

- хром — не более 0,3%;

- мышьяк — не более 0,08%;

- медь — до 0,3%;

- азот — до 0,008%.

Количество железа — от 96 до 97%, углерода — до 0,12%. Общее процентное содержание легирующих компонентов может достигать 2,5%. Требования к составу указаны в ГОСТ 27772-88.

Арматура из стали (Фото: pixabay.com)

Технологические свойства марки 09Г2С

Конструкционная сталь 09Г2С устойчива к образованию флокенов и отпускной хрупкости. Сварка 09Г2С может выполнятся любым методом без ограничений: ручная дуговая, аргонодуговая под флюсом в защитной среде, аргонодуговая неплавящимся электродом и контактная сварка. При этом предварительный подогрев и последующая термообработка не требуется. Сварной шов не подвержен возникновению микропор и образованию закалочной структуры.

Сталь 09Г2С пластичная и хорошо подвергается вытяжке, штамповке в холодном состоянии. Ковка стали 09г2с производится при температуре: начало — 1250 о С, конец – 850 о С.

Определение чувствительности стали к образованию холодных трещин

Холодные трещины образуются после сварки из-за растягивающих остаточных напряжений. Их сила зависит от жесткости получившейся конструкции и толщины шва. Определить ее значение позволяет коэффициент интенсивности жесткости — К. Он характеризует приложенное усилие, которое на 1 мм раскрывает зазор, оказавшийся в сварном соединении шириной так же 1 мм. Подсчитывается он так:

где Kq — это константа, которую принято считать равной 69, S — толщина стального листа (в мм)

Важно отметить, что соотношение справедливо только, если толщина листа не превышает 150 мм

Насколько сталь может быть подвержена образованию холодных трещин, помогает узнать параметрическое уравнение:

где Рш — коэффициент «охрупчивания» (так называют процесс, когда из вязкого состояния металл переходит в хрупкое), Н — количество диффузионного водорода, К — коэффициент интенсивности жесткости.

Значение Рш находится при решении уравнения Бес-Сио:

Результаты неоднократно проведенных исследований помогли установить порог значения, при котором проявляется чувствительности стали к образованию холодных трещин. Это случается, если значение Pw превышает 0,286.

Дополнительные характеристики 09Г2С

Сварка стали 09Г2С

За счёт небольшого процентного содержания углерода в ст 09г2с, сварка изделий из неё очень проста. Сварочные работы выполняют с подогревом или без него. При сварке стальные элементы не подвергаются закалке, и перегреву. А это означает, что не увеличивается зернистость сплава, и не понижается уровень пластичности. 09Г2С не изменяет свои качества даже после термической обработки.

Для сварки элементов из стали 09Г2С подходит любой вид электродов для сварочных работ по малоуглеродистым и низколегированным сталям (Э50А или Э42А).

При выборе метода сварки необходимо учитывать твердость стали 09г2с по Бринеллю, Роквеллу, Виккерсу и пр. (зависит от вида элемента), потому что этот показатель влияет на твердость сварных швов.

Не поддаются свариванию только изделия, которые были подвержены химической или термической обработки.

Форма поставки стали 09Г2С

| Фасонный прокат | ГОСТ 19281-73, 2590-2006, 2591-2006, 8239-89, 8240-97 |

| Листы толстые | ГОСТ 19282-73, 5520-79, 5521-93, 19903-74 |

| Листы тонкие | ГОСТ 17066-94, 19904-90 |

| Полосы | ГОСТ 103-2006 |

| Поковки, слябы и кованые заготовки | ГОСТ 1133-71 |

Область применения

Основная область применения марки 09Г2С — изготовление трубного проката, арматуры и пр. изделий для металлоконструкций на сварке.

За счёт большой прочности сталь активно применяют в строительстве, так как из неё можно изготовить более тонкие и лёгкие детали, элементы, что обеспечивает экономию расхода металла.

Простые сварочные работы для изделий и деталей из 09Г2С дают возможность изготовить из листов данной стали любые, самые сложные по конфигурации конструкции, которые используют в химической, нефтеперерабатывающей, судостроительной и пр. сферах.

Благодаря закалке и отпуску, данная сталь незаменима при производстве трубопроката и арматуры для трубопроводов. А стойкость к минусовым температурным режимам, морозоустойчивость, даёт возможность использования трубных изделий из 09Г2С в северных областях с низкими температурами. Помимо этого, такой большой диапазон температур обеспечивает применение стали при сильных деформациях при длительном эксплуатационном периоде.

Применение

Сталь 09г2с активно используется в судостроительной, транспортной, нефтяной и химической промышленных отраслях. На её основе выполняют сварные соединения сложной конфигурации и изготавливают крепежные детали. Примеры использования:

- Прокладка магистральных трубопроводов

- Возведение жилых и промышленных объектов

- Производство хозяйственной и бытовой техники

Среди других примеров использования такой стали – изготовление технической оснастки, котлов и судов и т.д. Стоит отметить, что широкий температурный диапазон этой стали позволяет использовать её там, где для других материалов есть риск деформации за продолжительный эксплуатационный срок, в частности, для производства тех же котлов, постоянно используемых при высоких температурах.

Целесообразность приобретения той или иной стали напрямую зависит от его качеств. С ними, как вы уже убедились с помощью этой статьи, все в порядке, поэтому лучше купить металл 09г2с, чем покупать его дешевые заменители.

Приобрести сталь данной марки можно оптом и в розницу. Итоговая стоимость в любом случае будет зависеть от объема закупаемой партии. Поэтому более детальные консультации по вопросам цены всегда лучше уточнять у менеджеров поставщика.

2007 — 2022 «Интехмет» Изготовление металлоизделий и металлоконструкций на заказ. Резка и рубка металла. Металлопрокат оптом и в розницу.

г. Москва, Улица Нижние поля дом 31, строение 1, офис 404.

Обращайтесь, с радостью поможем вам в течение 15 мин.