Сталь 30ХГСА: расшифровка, характеристики, применение и особенности

Сталь 30ХГСА разрабатывалась учеными Советского Союза для применения в отрасли авиационной промышленности. Системы управления, включая педали и другие механизмы самолетов, изготавливаемых после 50-х годов прошлого века, были сделаны исключительно из указанного сплава. Сталь 30ХГСА характеристики имела хорошие, что позволило существенно расширить область ее применения. Массово начали применять данный состав в машиностроении и при производстве станков.

- 30ХГСА расшифровка марки

- Сталь 30ХГСА: характеристики

- Применение

30ХГСА — сталь, относящаяся к легированным. Ее состав попадает под регламент ГОСТа 4543−71, из которого следует, что каждая из букв и цифр определяет количество элементов, входящих в сплав:

- 30 — значение содержания углерода (до 0,34%). Он способствует повышению твердости и прочности, но скажется на пластичности и свариваемости.

- Х — хром (около 1%). Для повышения закаливаемости, коррозионной стойкости и жаропрочности сплавов. Наблюдается положительная динамика относительно сопротивления абразивному износу.

- Г — марганец (не более 1,1%). Для удаления вредных серовых и кислородных примесей. Минимизация появления сколов и трещин в процессе работы. Поверхности становятся более качественными. Металл обретает пластичность, его легко сваривать.

- С — кремний. Это сильный раскислитель, наряду с марганцем. Увеличивает пластичность, не влияя при этом на показатель прочности. Материал становится восприимчивым к действию высоких температур.

- А — расшифровка улучшения. Значит, сталь закалили, применяя метод высокого отпуска. особенность закалки состоит в том, что металл быстро нагревают, пока температура не достигнет 870 градусов Цельсия, а потом резко охлаждают в обычной воде либо масляном растворе. Таким путем достигают значительного преобразования внутренней структуры, что повышает механические характеристики полученного сплава примерно в 2,9 раза. Закалочное напряжение снимает высокий отпуск: нагрев до 560 градусов. Вместе со снятием напряжения происходит увеличение такого свойства, как упругость.

- Сера и фосфор (до 0,25%). Элементы из категории «вредные примеси». Их молекулы значительно больше от всех вышеперечисленных компонентов. При прохождении в кристаллическую сетку, они уменьшат устойчивость стали, что приведет к снижению устойчивости всего сплава.

- В состав 30ХГСА входят медь и никель в незначительных количествах, которые не способны оказывать влияние на качественные характеристики стали.

Данное обозначение является отечественным. Есть несколько зарубежных аналогов:

- Польская 30HGSA;

- Чешская 14331;

- Болгарская 30ChGSA.

Сталь 30ХГСА: характеристики

Имеет характерный зеленый оттенок с плотностью 7850 кг/м3 и температурой плавления 1500 градусов Цельсия. Теплопроводность полностью зависит от температурных значений. Указанную марку от обычных сталей конструктивного назначения выделяет высокое значение прочности и устойчивость к ударной нагрузке. Такая сталь может разрушиться полностью при нагрузках, равных 980 МПа.

Высокие пластические свойства, речь идет об относительном удлинении (11%) и сужении (50%). Устойчивость и переменным нагрузкам. Показатель твердости — 50 единиц за шкалой Роквелла.

Механические характеристики остаются неизменными при постоянном воздействии температуры, не превышающей 400 градусов.

Сталь 30ХГСА неустойчива к коррозии. Длительный контакт с водой приведет к образованию ржавчины на поверхности сплава.

Для предотвращения коррозии используются специальные гальванические покрытия с хромом и цинком. Наносят их посредством метода электролиза.

Высокий уровень пластичности позволяет проводить дальнейшую обработку методами штамповки и ковки. Отличная упругость делает возможным резание. Имеется в виду проведение зенкерования, фрезерования и прочих работ. Чтобы поднять производительность, следует провести предварительный отжиг.

Данная марка отнесена ко второй группе свариваемости. Особенность проведения сварочных работ в том, что сталь 30 ХГСА обязательно прогревают до 250 градусов для сокращения вероятности образования трещин.

Применение

Вышеперечисленные характеристики дают возможность применять сплав в разных промышленных отраслях:

- В строительстве из него делают крепежи, на которые воздействуют знакопеременные изгибы.

- Даже современные авиастроители используют сплав как материал для изготовления расходных элементов: фланцов, валов и прочих.

- В машиностроительном деле производятся высококачественные изделия, работающие при постоянных переменных нагрузках.

Стоимость зависит от качества и габаритов лома, а также от планируемых объемов поставки.

Описание

Марка стали 40хн, легированная

Сталь 30ХМА применяется: для производства поковок общего назначения, роторов и дисков паровых турбин, фланцев, шестерен, валов, цапф, шпилек, гаек, болтов и различных других деталей, работающих при температуре до 450−500°С; деталей трубопроводной арматуры с проведением термообработки; труб для установок химических и нефтехимических производств с условным давлением Ру=19,6−98 МПа (200−1000 кгс/см2); труб, предназначенных для трубопроводов в установках по производству аммиака с рабочим давлением Pу=31 МПа (320 кгс/см2); бесшовных труб для изготовления деталей и конструкций в мотовелостроении; проволоки, предназначенной для изготовления заклепок и болтов методом холодной высадки.

Сталь 30ХМА — расшифровка марки стали, ГОСТ, характеристика материала

Марка стали — 30ХМА

Стандарт — ГОСТ 4543

Заменитель — 35ХМ, 35ХРА

Сталь 30ХМА

содержит в среднем 0,3% углерода,

Х

— указывает содержание хрома в стали примерно 1%,

М

— указывает содержание молибдена в стали до 1%, буква

А

в конце марки означает, что сталь высококачественная.

Легированная конструкционная сталь 30ХМА применяется для деталей работающих при высокой температуре (до 500°С): валы, турбинные роторы и диски, крепежные детали и т.п.

Сталь обладает повышенной прокаливаемостью.

| Массовая доля основных химических элементов, % | ||||

| C — углерода | Si — кремния | Mn — марганца | Cr — хрома | Mo — молибдена |

| 0,26-0,33 | 0,17-0,37 | 0,40-0,70 | 0,80-1,10 | 0,15-0,25 |

| Температура критических точек, °С | |||

| Ac1 | Ac3 | Ar1 | Ar3 |

| 757 | 807 | 693 | 763 |

| Технологические свойства | |

| Ковка | Температура ковки, °С: начала 1260, конца 760-800. Сечения до 100 мм охлаждаются на воздухе, от 101-300 мм — в мульде. |

| Свариваемость | Ограниченно свариваемая. Способы сварки: ручная дуговая сварка, автоматическая дуговая сварка, контактная сварка. Рекомендуется подогрев и последующая термообработка. |

| Обрабатываемость резанием | После закалки и отпуска при HB 229-269 и σв = 930 МПа: Kv твердый сплав = 0,7 Kv быстрорежущая сталь = 0,3 |

| Флокеночувствительность | Малочувствительна |

| Склонность к отпускной хрупкости | Не склонна |

| Физические свойства | Температура испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| Модуль нормальной упругости E, ГПа | 208 | 207 | 204 | 197 | 188 | 176 | 160 | — | — | — |

| Модуль упругости при сдвиге кручением G, ГПа | — | — | — | — | — | — | — | — | — | — |

| Плотность ρn, кг/м3 | 7820 | 7800 | 7770 | 7740 | 7700 | 7660 | — | — | — | — |

| Коэффициент теплопроводности λ Вт/(м*К) | — | 46 | 44 | 42 | 42 | 39 | 37 | 36 | 32 | — |

| Удельное электросопротивление ρ, нОм*м | 230 | — | — | — | — | — | — | — | — | — |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| Коэффициент линейного расширения α*106, K-1 | 11,6 | 12,5 | 13,2 | 13,8 | 14,3 | — | — | — | — | — |

| Удельная теплоемкость c, Дж/(кг*К) | 462 | — | — | — | — | — | — | — | — | — |

tekhnar.ru

30ХГСА

| Общие сведения |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 259071, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-78. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. Лист толстый ГОСТ 11269-76. Лист тонкий ГОСТ 11268-76. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70. Трубы ГОСТ 8731-87, ГОСТ 8732-78, ГОСТ 8733-87, ГОСТ 8734-75, ГОСТ 21729-76, ГОСТ 13663-68, ГОСТ 9567-75. |

| Назначение |

| Различные улучшаемые детали: валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин, работающие при температуре до 200°С, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах. |

Сталь 20х2н4а

Химический состав

| Химический элемент | % |

| Кремний (Si) | 0.90-1.20 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.80-1.10 |

| Никель (Ni), не более | 0.30 |

| Фосфор (P), не более | 0.025 |

| Хром (Cr) | 0.80-1.10 |

| Сера (S), не более | 0.025 |

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 | HB | HRC э |

| Пруток. Закалка 880 °С, масло Отпуск 540 °С, вода или масло. | ||||||||

| 25 | 830 | 1080 | 10 | 45 | 49 | |||

| Поковки. Закалка. Отпуск. | ||||||||

| КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212-248 | |

| КП 490 | 100-300 | 490 | 655 | 13 | 40 | 54 | 212-248 | |

| КП 540 | <100 | 540 | 685 | 15 | 45 | 59 | 223-262 | |

| КП 590 | <100 | 590 | 735 | 14 | 45 | 59 | 235-277 | |

| КП 590 | 100-300 | 590 | 735 | 13 | 40 | 49 | 235-277 | |

| КП 640 | <100 | 640 | 785 | 13 | 42 | 59 | 248-293 | |

| КП 675 | <100 | 675 | 835 | 13 | 42 | 59 | 262-311 | |

| Закалка 860-880 °С, масло. Отпуск 200-250 °С, воздух. | ||||||||

| 30 | 1270 | 1470 | 7 | 40 | 43-51 | |||

| Закалка 860-880 °С, масло. Отпуск 540-560 °С, вода или масло. | ||||||||

| 60 | 690 | 880 | 9 | 45 | 59 | 225 |

Механические свойства при повышенных температурах

| t испытания, °C | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 |

| Пруток. Закалка 880 °С, масло. Отпуск 560 °С. | |||||

| 300 | 820 | 980 | 11 | 50 | 127 |

| 400 | 780 | 900 | 16 | 69 | 98 |

| 500 | 640 | 690 | 21 | 84 | 78 |

| 550 | 490 | 540 | 27 | 84 | 64 |

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,0013 1/с | |||||

| 700 | 175 | 59 | 51 | ||

| 800 | 85 | 62 | 75 | ||

| 900 | 53 | 84 | 90 | ||

| 1000 | 37 | 71 | 90 | ||

| 1100 | 21 | 59 | 90 | ||

| 1200 | 10 | 85 | 90 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 | HB |

| Диаметр 20-70 мм, закалка 880 °С, масло. После отпуска охлаждение в воде. | ||||||

| 200 | 1570 | 1700 | 11 | 44 | 88 | 487 |

| 300 | 1520 | 1630 | 11 | 54 | 69 | 470 |

| 400 | 1320 | 1420 | 12 | 56 | 49 | 412 |

| 500 | 1140 | 1220 | 15 | 56 | 78 | 362 |

| 600 | 940 | 1040 | 19 | 62 | 137 | 300 |

Механические свойства в зависимости от сечения

| Сечение, мм | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 |

| Закалка 880 °С, масло. Отпуск 600 °С, вода. | |||||

| 30 | 880 | 1000 | 12 | 50 | 69 |

| 50 | 760 | 880 | 12 | 50 | 69 |

| 80 | 740 | 860 | 14 | 50 | 78 |

| 120 | 670 | 820 | 14 | 50 | 78 |

| 160 | 590 | 740 | 14 | 50 | 78 |

| 200 | 530 | 720 | 14 | 45 | 59 |

| 240 | 490 | 710 | 14 | 45 | 59 |

Технологические свойства

| Температура ковки |

| Начала 1240, конца 800. Сечения до 50 мм охлаждаются в штабелях на воздухе, 51-100 мм — в ящиках. |

| Свариваемость |

| ограниченно свариваемая. Способы сварки: РДС, АДС под флюсом и газовой защитой, АрДС, ЭШС. Рекомендуется подогрев и последующая термообработка, КТС без ограничений. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 207-217 и s B = 710 МПа K u тв.спл. = 0.85, K u б.ст. = 0.75. |

| Склонность к отпускной способности |

| склонна |

| Флокеночувствительность |

| чувствительна |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 760 |

| Ac3 | 830 |

| Ar3 | 705 |

| Ar1 | 670 |

| Mn | 352 |

Ударная вязкость

| Состояние поставки, термообработка | +20 | -20 | -40 | -60 | -80 |

| Закалка 880 С, масло. Отпуск 580-600 С. бв = 1000 МПа. | 69 | 55 | 41 | 35 | 23 |

Предел выносливости

| s -1 , МПа | t -1 , МПа | n | s B , МПа | Термообработка, состояние стали |

| 490 | 1666 | 1Е+7 | 1670 | |

| 372 | 882 | 1Е+7 | 880 | |

| 470 | 1Е+6 | 1080 | ||

| 696 | Закалка 870 С. Отпуск 200 С | |||

| 637 | Закалка 870 С. Отпуск 400 С |

Прокаливаемость

| Расстояние от торца, мм / HRC э | |||||||||

| 1.5 | 3 | 4.5 | 6 | 9 | 12 | 15 | 18 | 21 | 24 |

| 50.5-55 | 49-54 | 47.5-53 | 46-52.5 | 41.5-52 | 38-51 | 36-48.5 | 35.5-46.5 | 33-44.5 | 30-43 |

| Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| 50 | 60-91 | 34-60 | 38-43 |

| 90 | 40-68 | 18-40 | 43-48 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 215 | 211 | 203 | 196 | 184 | 173 | 164 | 143 | 125 | |

| Плотность, pn, кг/см3 | 7850 | 7830 | 7800 | 7760 | 7730 | 7700 | 7670 | |||

| Коэффициент теплопроводности Вт/(м ·°С) | 38 | 38 | 37 | 37 | 36 | 34 | 33 | 31 | 30 | |

| Уд. электросопротивление (p, НОм · м) | 210 | |||||||||

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.7 | 12.3 | 12.9 | 13.4 | 13.7 | 14.0 | 14.3 | 12.9 | ||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 496 | 504 | 512 | 533 | 554 | 584 | 622 | 693 |

neva-stal.ru

Сталь 30ХМ (30ХМА) конструкционная легированная

Расшифровка

- Согласно ГОСТ 4543-2016 цифра 30 в обозначении стали указывает среднюю массовую долю углерода в стали в сотых долях процента, т.е. углерода в стали 30ХМ около 0,30%

- Буква Х указывает что в стали содержится хром (Cr), отсутствие цифр за буквой указывает, что хрома в стали содержится примерно до 1,5%.

- Буква М указывает что в стали содержится молибден (Mo), отсутствие цифр за буквой указывает, что молибдена в стали содержится до 1,5%.

- Наличие буквы А в конце обозначения марки стали указывает, что сталь 30ХМA является высококачественной, т.е. с повышенными требованиями к химическому составу и макроструктуре металлопродукции из нее по сравнению с качественной сталью.

Заменитель

| Марка заменяемой стали | Стали заменители | |||

| 30ХМ (30ХМА) | 35ХМ | 35ХРА | ||

Иностранные аналоги [1, 2]

| Обозначение марки стали, (страна) | Стандарт | Другое наименование |

| 15 131 (Чехия/Словакия) | CSN 415131 | |

| 2225 (Швеция) | SS | OVAKO 522 (S-6) |

| 4130 (США) | SAEI404, AISI | G 41300, 6348 A (AMS) |

| 1717 CDS 110 Великобритания | BS | |

| 4130 (Австралия) | AS 1444 (86) | |

| 25 CD 4 (Франция) | AFNOR.NF A-35-556 (84) | F 66S (F-05) |

| 30CrMo4 (Италия) | UNI 6403 (86) | D 221 (1-04), UM6 (1-07) |

| 25CrMo4 (Германия) | EN10083-1, DIN 1652 Т.4, DIN 1654 Т.4, DIN 17176, DIN 17204, Е17201 | 1.7218 |

| 30ChM (Болгария) | BDS 6550 | |

| 25CrМо4 (Испания) | UNE 36 051-91 (1) | |

| 25CrMo4 (Евронормы) | EN 10083-1 (91) | |

| 30CrMo (Китай) | GB3077-88 | |

| С4730 (Югославия) | JUS C.B9.021 | |

| F.222 (Испания) | — | А-222 (E-2) |

| SCM 430 (Япония) | JIS | |

| SCM2 (Япония) | JIS G4105 (74) | |

| 30HN (Польша) | PN/H 84030/04 |

Химический состав, % (ГОСТ 4543-2016)

| Марка стали | Массовая доля элементов, % | |||||||||

| С | Si | Mn | Cr | Ni | Мо | Al | Ti | V | B | |

| 30ХМ | 0,26-0,34 | 0,17-0,37 | 0,40-0,70 | 0,80-1,10 | — | 0,15-0,25 | — | — | — | — |

| 30ХМА | 0,26-0,33 | 0,17-0,37 | 0,40-0,70 | 0,80-1,10 | — | 0,15-0,25 | — | — | — | — |

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Полоса ГОСТ 103-76.

- Поковка и кованая заготовка ГОСТ 1133-71, ГОСТ 8479-70.

- Труба ГОСТ 8731-74, ГОСТ 8732-78.

Характеристики и свойства [3]

Хромомолибденовая сталь 30ХМ (30ХМА) является конструкционной легированной улучшаемой сталью. Обычная термическая обработка таких сталей — закалка в масле и высокий отпуск (550-650°C).

Прокаливаемость 30ХМ немного выше, чем у стали 40Х, но ниже порог хладноломкости, кроме того сталь 30ХМ нечувствительна (как и другие молибденовые стали) к отпускной хрупкости II рода.

Назначение

- валы,

- шестерни,

- шпиндели,

- шпильки,

- фланцы,

- диски,

- покрышки

- штоки и другие ответственные детали, работающие в условиях больших нагрузок и скоростей при температуре до 450-500 °C.

- Силовые детали реактивных двигателей, работающие при температурах до 450°C.

Применение стали 30ХМА в качестве материала трубопроводов в зависимости от параметров транспортируемой среды (ГОСТ 32569-2013)

| Технические требования на трубы (стандарт или ТУ) | Номинальный диаметр, мм | Виды испытаний и требований (стандарт или ТУ) | Транспортируемая среда | Расчетные параметры трубопровода | ||||

| Максимальное давление, МПа | Максимальная температура, °C | Толщина стенки трубы, мм | Минимальная температура в зависимости от толщины стенки трубы при напряжении в стенке от внутреннего давления [σ], °C | |||||

| более 0,35[σ] | не более 0,35[σ] | |||||||

| ТУ 14-3-433-78 ТУ 14-3-251-74 | 6-500 | ТУ 14-3-433-78 ТУ 14-3-251-74 | Все среды (см. таблицы 5.1 (ГОСТ 32569-2013)) | ≤80 | 450 | — | минус 30 | минус 50 |

Применение стали 30ХМ и 30ХМА в качестве материала для изготовления крепежных деталей (ГОСТ 32569-2013)

| Марка стали | Технические требования | Допустимые параметры эксплуатации | Назначение | |

| Температура стенки, °C | Давление среды, МПа (кгс/см2), не более | |||

| 30ХМ, 30ХМА ГОСТ 4543 | СТП 26.260.2043 | От -40 до +450 | 16(160) | Шпильки, болты |

| От -40 до +510 | Гайки | |||

| От -70 до +450 | Шайбы | |||

Пределы применения, виды обязательных испытаний и контроля стали 30ХМА для фланцев, линз, прокладок и крепежных деталей для давления свыше 10 МПа (100 кгс/см2) (ГОСТ 32569-2013)

| Марка стали, стандарт или ТУ | 30ХМА | ||||

| ГОСТ | 10494 | 10495 | 9399 | 10493 | |

| Наименование детали | Шпильки | Гайки | Фланцы | Линзы | |

| Предельные параметры | Температура стенки, °C, не более | От -50 до +400 | От -50 до +510 | От -50 до +400 | |

| Давление номинальное, МПа (кгс/см2) не более | 80 (800) | 100 (1000) | 80 (800) | ||

| Обязательные испытания | σ0,2 | + | + | + | + |

| σв | + | + | + | + | |

| σ | + | + | + | + | |

| f | + | — | + | — | |

| KCU | + | + | + | + | |

| HB | + | + | + | + | |

| Контроль | Дефектоскопия | + | — | + | + |

| Неметаллические включения | — | — | — | + | |

Максимально допустимая температура применения стали 30ХМА в водородсодержащих средах, °C (ГОСТ 32569-2013)

| Температура, °C, при парциальном давлении водорода, МПа (кгс/см2) | ||||||

| 1,5 (15) | 2,5 (25) | 5 (50) | 10 (100) | 20 (200) | 30 (300) | 40 (400) |

| 400 | 390 | 370 | 330 | 290 | 260 | 250 |

Максимально допустимые температуры применения стали 30ХМА в средах, содержащих аммиак, °C (ГОСТ 32569-2013)

| Температура, °C при парциальном давлении аммиака, МПа (кгс/см2) | ||

| От 1 (10) до 2 (20) | От 2 (20) до 5 (50) | От 5 (50) до 8 (80) |

| 340 | 330 | 310 |

Условия применения стали 30ХМА для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| НД на поставку | Температура рабочей среды (стенки), °C | Дополнительные указания по применению |

| Сортовой прокат ГОСТ 4543. Поковки ГОСТ 8479 | От -50 до 450 | Для несварных узлов арматуры с обязательным проведением термообработки (закалка и высокий отпуск) при температуре рабочей среды (стенки) ниже минус 40°C до минус 50°C |

Условия применения стали 30ХМА для крепежных деталей арматуры (ГОСТ 33260-2015)

| Марка материала, класс или группа по ГОСТ 1759.0 | Стандарт или технические условия на материал | Параметры применения | |||||

| Болты, шпильки, винты | Гайки | Плоские шайбы | |||||

| Температура среды, °C | Давление номинальное PN, МПа (кгс/см2) | Температура среды, °C | Давление номинальное, МПа (кгс/см2) | Температура среды, °C | Давление номинальное, МПа (кгс/см2) | ||

| 30ХМА | ГОСТ 4543 | От -40 до 450 | Не регламен- тируется | От -40 до 510 | Не регламен- тируется | От -70 до 450 | Не регламен- тируется |

ПРИМЕЧАНИЕ. Допускается применять крепежные изделия из стали марок 30ХМА при температурах ниже минус 40°C до минус 60°C, если при испытании на ударный изгиб образцов типа 11 по ГОСТ 9454 при рабочих отрицательных температурах ударная вязкость не будет ниже 300 кДж/м2 (3 кгс*м/см2) ни на одном из испытуемых образцов.

Рекомендации по применению стали 30ХМА для деталей арматуры и пневмоприводов, не работающих под давлением и не подлежащих сварке, предназначенных для эксплуатации в условиях низких температур (ГОСТ 33260-2015)

| Закалка + отпуск при температуре, °C | Примерный уровень прочности, Н/мм2 (кгс/мм2) | Температура применения не ниже, °C | Использование в толщине не более, мм |

| 550 | 950 (95) | -80 | 30 |

Стойкость стали 30ХМА против щелевой эрозии (ГОСТ 33260-2015)

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18H10T | Материал |

| Пониженной стойкости | 4 | 0,15-0,25 | Кованная легированная перлитная сталь 30ХМА, содержащая до 1,5% хрома, термически обработанная на КП50 — КП75 и ее сварные соединения |

ПРИМЕЧАНИЕ. Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

Рекомендуемая термическая обработка стали 30ХМА [4]

- Предварительная термическая обработка: нормализация с 900°C, отпуск при 670°C.

- Окончательная термическая обработка: закалка с 880±10°C в масле, отпуск при 550-650°C с охлаждением в масле или воде.

Ориентировочные режимы термической обработки стали 30ХМ [5]

| Марка стали | Операция термической обработки | Температура, °C | Способ охлаждения | Твердость HB |

| 30ХМ | Нормализация | 840-860 | На воздухе | 207-255 |

| Отжиг | 830-850 | Медленное | 187-229 |

Режимы термической обработки стали 30ХМ и 30ХМА [5]

| Марка стали | Термическая обработка | |||

| Закалка | Отпуск | |||

| Температура, °C | Охлаждающая среда | Температура, °C | Охлаждающая среда | |

| 30ХМ | 880 | Масло | 540 | Вода или масло |

| 30ХМА | ||||

Твердость по Бринеллю металлопродукции из стали 30ХМ и 30ХМА (ГОСТ 4543-2016)

| Марка стали | Твердость НВ, не более |

| 30ХМ | 229 |

| 30ХМА | 229 |

ПРИМЕЧАНИЕ. Твердость по Бринеллю указана для металлопродукции в отожженном (ОТ) или высокоотпущенном (ВО) состоянии, а также горячекатаной и кованой металлопродукции, нормализованной с последующим высоким отпуском (Н+ВО), диаметром или толщиной свыше 5 мм.

Механические свойства металлопродукции из стали 30ХМ (30ХМА) (ГОСТ 4543-2016)

| Марка стали | 30ХМ | 30ХМА | |||

| Режим термической обработки | Закалка | Температура, °C | 1-й закалки или нормализации | 880 | |

| 2-й закалки | — | ||||

| Среда охлаждения | Масло | ||||

| Отпуск | Температура, °C | 540 | |||

| Среда охлаждения | Вода или масло | ||||

| Механические свойства, не менее | Предел текучести σТ, Н/мм2 | 735 | |||

| Временное сопротивление σв, Н/мм2 | 930 | ||||

| Относительное | удлинение δ5, % | 11 | 12 | ||

| сужение ψ, % | 45 | 50 | |||

| Ударная вязкость KCU, Дж/см2 | 78 | 88 | |||

| Размер сечения заготовок для термической обработки (диаметр круга или сторона квадрата), мм | 15 | ||||

Механические свойства в зависимости от сечения [6]

| Сечение, мм | Место вырезки образца | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость HRCэ |

| Закалка с 880°C в масле; отпуск при 500°C | |||||||

| 40 | Ц | 650 | 820 | 17 | 71 | 147 | 27 |

| 60 | Ц | 630 | 800 | 17 | 69 | 157 | 27 |

| 80 | 1/2R | 660 | 790 | 17 | 67 | 137 | 25 |

| 100 | 1/2R | 610 | 780 | 18 | 64 | 147 | 25 |

| 120 | 1/3R | 620 | 750 | 19 | 63 | 137 | — |

| Закалка с 880°C в воде; отпуск при 500°C | |||||||

| 40 | Ц | 790 | 930 | 13 | 61 | 118 | 30 |

| 60 | Ц | 740 | 870 | 16 | 64 | 127 | 31 |

| 80 | 1/2R | 760 | 890 | 14 | 64 | 108 | 30 |

| 100 | 1/2R | 700 | 830 | 17 | 65 | 137 | 27 |

| 120 | 1/3R | 690 | 840 | 18 | 63 | 118 | 25 |

Механические свойства в зависимости от температуры отпуска

| tотп., °C | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость HRCэ |

| 200 | 1320 | 1520 | 12 | 50 | 69 | 49 |

| 300 | 1330 | 1450 | 11 | 51 | 49 | 45 |

| 400 | 1220 | 1370 | 12 | 55 | 69 | 42 |

| 500 | 1080 | 1130 | 16 | 60 | 127 | 36 |

Примечание. Закалка с 880°C в масле.

Механические свойства при повышенных температурах [6]

| tисп., °C | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 |

| Закалка с 880 «С в масле; отпуск при 650°C | |||||

| 260 | 590 | 730 | 20 | 70 | 186 |

| 200 | 490 | 660 | 21 | 70 | — |

| 300 | 520 | 710 | 21 | 69 | 206 |

| 400 | 480 | 630 | 22 | 75 | 199 |

| 500 | 430 | 500 | 22 | 80 | 142 |

| 600 | 340 | 330 | 29 | 89 | 142 |

| Образец диаметром 6 мм, длиной 30 мм, прессованный. Скорость деформирования 16 мм/мин; скорость деформации 0,009 1/с | |||||

| 800 | 80 | 130 | 69 | 67 | — |

| 1000 | 41 | 56 | 64 | 100 | — |

| 1200 | 14 | 26 | 55 | 100 | — |

Предел выносливости

| Прочностные характеристики и термообработка | σ-1, МПа | n |

| σ0,2 = 710 МПа, σв = 820 МПа. Закалка с 870°C в воде; отпуск при 600°C [7] | 407 | 10′ |

| σ0,2 = 710 МПа, σв = 850 МПа, НВ 260. Закалка с 880°C в масле; отпуск при 560°C [8] | 366 | — |

| σ0,2 = 530 МПа, σв = 730 МПа, НВ 212. Закалка с 880°C в масле; отпуск при 650°C [8] | 304 | — |

Ударная вязкость КСU [6]

| Термообработка | KCU, Дж/см2, при температуре,°C | ||

| -20 | -40 | -60 | |

| Закалка с 880°C в масле; отпуск при 350°C. Закалка с 880°C; отпуск при 550°C | 147 | 42 | 108 |

Механические свойства при испытании на длительную прочность [9]

| Предел ползучести, МПа | Скорость ползучести, %/ч | Предел длительной прочности, МПа | t,°C | Длительность, ч | t,°C |

| 137 | 1/10000 | 500 | 186 | 10000 | 500 |

| 69 | 1/100000 | 500 | 127 | 100000 | 500 |

| 59 | 1/10000 | 550 | 108 | 10000 | 550 |

| 34 | 1/100000 | 550 | 69 | 100000 | 550 |

Технологические свойства [10]

- Температура ковки,°C: начала 1260, конца 760-800. Сечения до 100 мм охлаждаются на воздухе, сечения 101-300 мм — в мульде.

- Свариваемость — ограниченно свариваемые. Способы сварки: РДС, АДС под флюсом и газовой защитой. Рекомендуется подогрев и последующая термообработка.

- Обрабатываемость резанием — Кv тв.спл= 0,7 и Kv б.ст.= 0,3 МПа после закалки и отпуска при НВ 229-269 σв= 930 МПа.

- Флокеночувствительность — малочувствительна.

- Склонность к отпускной хрупкости — не склонна.

Плотность ρп кг/см3 при температуре испытаний, °C

| Сталь | 20°C | 100°C | 200°C | 300°C | 400°C | 500°C |

| 30ХМ | 7820 | 7800 | 7770 | 7740 | 7700 | 7660 |

| 30ХМА | 7820 | 7800 | 7770 | 7740 | 7700 | 7660 |

Коэффициент линейного расширения α*106, К-1

| Марка стали | α*106, К-1 при температуре испытаний, °С | ||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | |

| 30ХМ | 11,5 | 12,5 | 13,2 | 13,8 | 14,3 |

| 30ХМА | 11,6 | 12,5 | 13,2 | 13,8 | 14,3 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | ||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | |

| 30ХМ | — | 46 | 44 | 42 | 42 | 39 | 37 | 36 | 32 |

| 30ХМА | — | 46 | 44 | 42 | 42 | 39 | 37 | 36 | 32 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | ||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | |

| 30ХМ | 208 | 207 | 204 | 197 | 188 | 176 | 160 |

| 30ХМА | 208 | 207 | 204 | 197 | 188 | 176 | 160 |

Удельная теплоемкость c, Дж/(кг*К)

| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С |

| 20-100 | |

| 30ХМ | 462 |

| 30ХМА | 462 |

Удельное электросопротивление ρ нОм*м

| марка стали | ρ нОм*м, при температуре испытаний, °С |

| 20 | |

| 30ХМ | 230 |

| 30ХМА | 230 |

Библиографический список

- Шишков М.М. Марочник сталей и сплавов — 2000 г.

- СТ ЦКБА 005ю3-2009

- Гуляев А.П. Металловедение. 1986г.

- Скляров Н.М. Конструкционные стали Т1 — 1975 г.

- Фиргер И.В. Термическая обработка сплавов. Справочник — 1982 г.

- Материалы в машиностроении. Т.2. конструкционная сталь: Справочник/ Под ред. И.В.Кудрявцева, Е.П.Могилевского. — М.: Машиностроение, 1967.-496 с.

- Гуляев А.П., Мещеринова О.Н., Трифонова Т.Н. Влияние бора на свойства легированных конструкционных сталей / С. научн. тр. ЦНИИЧМ. 1962. Специальные стали и сплавы. Вып. 27. — М.: Металлургия, С.29-46

- Ващенко К.И., Ростовцев Л.И., Аленкевич А.В. Безникелевые сптали для отливок колосников холодильника цементных печей / Литейное производство. 1973. №6. С. 22-23.

- Михайлов-Михеев П.Б. Справочник по металлическим материалам турбино- и моторостроения. -М. -Л.: Машиностроение, 1961.

- Марочник сталей и сплавов / Под ред. В.Г.Сорокина. — М.: Машиностроение, 1989.-639 c.

Узнать еще

Конструкционная легированная сталь 40Х…

Сталь 20ХГСА конструкционная легированная…

Сталь 33ХС конструкционная легированная…

Сталь 12Х2Н4А конструкционная легированная…

Расшифровка марки

Гост 4543-2016 металлопродукция из конструкционной легированной стали. технические условия

Химический составсплава задается ГОСТом 4543-71, который определяет содержание основных легирующих добавок, указанных в маркировке. Расшифровка марки стали 30ХГСАуказывает на то, что она принадлежит к классу среднелегированных сплавов. Первые две цифры слева направо обозначают концентрацию углерода, необходимого для придания твердостиметаллу. Одновременно углерод снижает пластичность стали, поэтому его содержание не превышает 0,28-0,34%.

За цифрами следуют буквы, указывающие на главные легирующие элементы, концентрация которых колеблется в пределах 1%:

- хром добавляют для повышения коррозионной устойчивости и жаропрочности стали;

- марганец и кремний – сильные раскислители, они также увеличивают пластичность и снижают опасность растрескивания сплава.

Буква «А», указанная в самом конце аббревиатуры, свидетельствует о высоком качестве материала. Он содержит небольшие примеси меди и никеля, но их концентрация слишком мала, чтобы существенно влиять на свойства сплава. Примеси серы и фосфора снижают прочность металла путем встраивания в узлы кристаллической решетки. Полностью удалить эти примеси невозможно, однако их содержание минимально — не более 0,25%.

По ГОСТу данный сплав можно заменить аналогами:

- 40ХФА;

- 35ХМ;

- 25ХГСА;

- 40ХН;

- 35ХГСА.

Среди зарубежных аналогов:

- 14331 – Чехия;

- 30ChGSA – Болгария;

- 30HGSA, 30HGS – Польша.

Сортамент выпускаемой продукции состоит:

- из труб разного диаметра;

- кованых заготовок;

- листов различной толщины;

- сортового проката;

- полосового железа;

- калиброванных и шлифованных прутков.

Сортамент продукции

- Трубы.

- Заготовки кованые и поковка.

- Полосовое железо.

- Листы – толстые и тонкие.

- Прокат – сортовой, фасонный.

- Прутки калиброванные и шлифованные.

Это интересно: Сталь 18ХГТ конструкционная легированная — расшифровка, характеристики, ГОСТ

Марка стали 30ХМА

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 259071, ГОСТ 2591-71, ГОСТ 2879-69. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70. |

| Назначение |

| Шестерни, валы, цапфы, шпильки, гайки, и различные другие детали, работающие при температуре до 450-500°С. |

Химический состав

| Химический элемент | % |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.30 |

| Молибден (Mo) | 0.15-0.25 |

| Марганец (Mn) | 0.40-0.70 |

| Никель (Ni), не более | 0.30 |

| Фосфор (P), не более | 0.025 |

| Хром (Cr) | 0.80-1.10 |

| Сера (S), не более | 0.025 |

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 | HB | |||||||

| Пруток. Закалка 880 °С, малос. Отпуск 540 °С, вода или масло. | ||||||||||||||

| 15 | 735 | 930 | 12 | 55 | 78 | |||||||||

| Поковки. Закалка. Отпуск. | ||||||||||||||

| КП 395 | <100 | 395 | 615 | 17 | 45 | 49 | 187-229 | |||||||

| КП 440 | 100-300 | 440 | 635 | 16 | 45 | 59 | 197-235 | |||||||

| КП 440 | 100-300 | 440 | 635 | 14 | 40 | 54 | 197-235 | |||||||

| КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212-248 | |||||||

Механические свойства при повышенных температурах

| t испытания, °C | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 | |||||||||

| Закалка 880 °С, масло. Отпуск 650 °С | ||||||||||||||

| 260 | 590 | 730 | 20 | 70 | 186 | |||||||||

| 200 | 490 | 660 | 21 | 70 | ||||||||||

| 300 | 520 | 710 | 21 | 69 | 206 | |||||||||

| 400 | 480 | 630 | 22 | 75 | 199 | |||||||||

| 500 | 430 | 500 | 22 | 80 | 142 | |||||||||

| 600 | 340 | 330 | 29 | 89 | 142 | |||||||||

| Образец диаметром 6 мм, длиной 30 мм, прессованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | ||||||||||||||

| 800 | 80 | 130 | 69 | 67 | ||||||||||

| 1000 | 41 | 56 | 64 | 100 | ||||||||||

| 1200 | 14 | 26 | 55 | 100 | ||||||||||

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 | HRC э | ||||||||

| Закалка 880 °С, масло. | ||||||||||||||

| 200 | 1320 | 1520 | 12 | 50 | 69 | 49 | ||||||||

| 300 | 1330 | 1450 | 11 | 51 | 49 | 45 | ||||||||

| 400 | 1220 | 1370 | 12 | 55 | 69 | 42 | ||||||||

| 500 | 1080 | 1130 | 16 | 60 | 127 | 36 | ||||||||

Механические свойства в зависимости от сечения

| Термообработка, состояние поставки | Сечение, мм | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 | HRC э | |||||||

| Закалка 880 °С, масло. Отпуск 500 °С. | ||||||||||||||

| Место вырезки образца — центр | 40 | 650 | 820 | 17 | 71 | 147 | 27 | |||||||

| Место вырезки образца — центр | 60 | 630 | 800 | 17 | 69 | 157 | 27 | |||||||

| Место вырезки образца — 1/2R | 80 | 660 | 790 | 17 | 67 | 137 | 25 | |||||||

| Место вырезки образца — 1/2R | 100 | 610 | 780 | 18 | 64 | 147 | 25 | |||||||

| Место вырезки образца — 1/3R | 120 | 620 | 750 | 16 | 63 | 137 | ||||||||

| Закалка 880 °С, вода. Отпуск 500 °С. | ||||||||||||||

| Место вырезки образца — центр | 40 | 790 | 930 | 13 | 61 | 118 | 30 | |||||||

| Место вырезки образца — центр | 60 | 740 | 870 | 16 | 64 | 127 | 31 | |||||||

| Место вырезки образца — 1/2R | 80 | 760 | 890 | 14 | 64 | 108 | 30 | |||||||

| Место вырезки образца — 1/2R | 100 | 700 | 830 | 17 | 65 | 137 | 27 | |||||||

| Место вырезки образца — 1/3R | 120 | 690 | 840 | 18 | 63 | 118 | 25 | |||||||

Температура критических точек

| Критическая точка | °С |

| Ac1 | 757 |

| Ac3 | 807 |

| Ar3 | 763 |

| Ar1 | 693 |

Ударная вязкость

| Состояние поставки, термообработка | -20 | -40 | -60 |

| Закалка 880 С, масло. Отпуск 350 С. | 42 | ||

| Закалка 880 С, масло. Отпуск 550 С. | 147 | 108 |

Предел выносливости

| s -1 , МПа | n | Термообработка, состояние стали |

| 407 | 1Е+7 | Закалка 870 С, вода. Отпуск 600 С [37] |

| 366 | НВ 260. Закалка 880 С, масло. Отпуск 560 С [24]. | |

| 304 | НВ 212. Закалка 880 С, масло. Отпуск 650 С [24] |

Прокаливаемость

| Расстояние от торца, мм / HRC э | |||||||||||

| 1.5 | 3 | 4.5 | 6 | 9 | 12 | 15 | 18 | 21 | 24 | ||

| 49.5-54 | 48-53 | 46-52 | 43.5-51 | 37-48 | 33.5-44.5 | 30-39.5 | 28-37.5 | 26.5-35.5 | 24-34.5 | ||

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 208 | 207 | 204 | 197 | 188 | 176 | 160 | |||

| Плотность, pn, кг/см3 | 7820 | 7800 | 7770 | 7740 | 7700 | 7660 | ||||

| Коэффициент теплопроводности Вт/(м ·°С) | 46 | 44 | 42 | 42 | 39 | 37 | 36 | 32 | ||

| Уд. электросопротивление (p, НОм · м) | 230 | |||||||||

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.6 | 12.5 | 13.2 | 13.8 | 14.3 | |||||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 462 |

Сталь 30ХГСА: характеристики и применение

Изначально, сталь марки 30ХГСА разрабатывалась советскими учеными как материал для авиационной промышленности. Элементы управления, педали и другие механизмы самолетов середины 20 века полностью изготавливали из данного сплава.

Но наука не стояла на месте. Спустя некоторое время благодаря характеристикам сталь 30ХГСА нашла применение и стала доступной для остальных сфер промышленности. И сразу же началось массовое использование стали машино- и станкостроением.

30ХГСА – расшифровка марки стали

Сталь 30ХГСА относится к группе легированных сталей. Состав ее регламентируется ГОСТом 4543-71, согласно которому каждая буква и цифра обозначает определенное содержание определенных химических элементов:

- Цифра 30 означает содержание углерода 0,28-0,34%. Углерод повышает твердость и прочность в сталях, но снижает пластичность и свариваемость.

- Х – хром (0,8-1,1%) повышает закаливаемость, коррозионную стойкость и жаропрочность сплава. Положительно влияет на сопротивление абразивному износу.

- Г – марганец (0,8-1,1%) удаляет вредные примеси кислорода и серы. Снижает риск образования окалин и трещин во время термообработки. Повышает качество поверхности. Помимо этого, способствует увеличению сталью пластичности и свариваемости.

- С – кремний также как марганец является сильным раскислителем. Повышает пластичность, не снижая при этом прочность. Увеличивает восприимчивость стали к термической обработке.

- Буква «А» расшифровывается как улучшенная. Это означает, что сталь прошла закалку с высоким отпуском. Особенности проведения закалки заключаются в нагреве стали до температуры 870 ºС и в последующем быстром охлаждении в масле или воде. Таким образом, происходит трансформация внутренней структуры, что способствует повышению механических характеристик 30ХГСА в 2,9 раза. Закалочные напряжения снимаются высоким отпуском: нагревом до 540-560 ºС. Помимо снятия напряжения, параллельно происходит увеличение упругих свойств.

- Сера (до 0,25%) и фосфор (до 0,25%) относятся к категории вредных примесей. Размеры их молекул слишком большие по сравнению со всеми вышеперечисленными элементами. Встраиваясь в кристаллическую сетку стали, сера и фосфор снижают ее устойчивость, тем самым снижая прочность сплава.

- Также в составе 30ХГСА имеется некоторый процент меди и никеля. Но их содержание настолько мало, что они не оказывают влияния на характеристики стали.

30ХГСА – это российское обозначение марки стали.

Расшифровка марок стали — ООО «Металл Трейд»

Расшифровка марок стали

Маркировка сталей и сплавов, как в ней разобраться

Наличие широкого сортамента выпускаемых сталей и сплавов, изготавливаемых в различных странах, обусловило необходимость их идентификации, однако до настоящего времени не существует единой системы маркировки сталей и сплавов, что создает определенные трудности для металлоторговли.

Так в России и в странах СНГ (Украина, Казахстан, Белоруссия и др.) принята разработанная раннее в СССР буквенно-цифровая система обозначения марок сталей и сплавов, где согласно ГОСТу, буквами условно обозначаются названия элементов и способов выплавки стали, а цифрами — содержание элементов.

Европейская система обозначений стали, регламентирована стандартом EN 100 27. Первая часть этого стандарта определяет порядок наименования сталей, а вторая часть регламентирует присвоение сталям порядковых номеров.

В Японии наименование марок стали, как правило, состоит из нескольких букв и цифр. Буквенное обозначение определяют группу, к которой относится данная сталь, а цифры — ее порядковый номер в группе и свойство.

В США существует несколько систем обозначения металлов и их сплавов. Это объясняется наличием нескольких организаций по стандартизации, к ним относятся АMS, ASME, ASTM, AWS, SAE, ACJ, ANSI, AJS. Вполне понятно, что такая маркировка требует дополнительного разъяснения и знания при торговле металлом, оформлении заказов и т. п.

До настоящего времени международные организации по стандартизации не выработали единую систему маркировки сталей.

В связи с этим существуют разночтения, приводящие к ошибкам в заказах и как следствие нарушения качества изделий.

В России и странах СНГ принята буквенно-цифровая система, согласно которой цифрами обозначается содержание элементов стали, а буквами — наименование элементов. Буквенные обозначения применяются также для указания способа раскисления стали «КП — кипящая сталь, ПС — полуспокойная сталь, СП — спокойная сталь». Существуют определенные особенности обозначения для разных групп сталей конструкционных, строительных, инструментальных, нержавеющих и др. Общими для всех обозначениями являются буквенные обозначения легирующих элементов: Н — никель, Х — хром, К — кобальт, М — молибден, В — вольфрам, Т — титан, Д — медь, Г — марганец, С — кремний.

Конструкционные стали обыкновенного качества нелегированные (ГОСТ 380-94) обозначают буквами СТ., например СТ. 3. Цифра стоящая после букв, условно обозначает, процентное содержание углерода стали.

Конструкционные нелегированные качественные стали (ГОСТ 1050-88) обозначают двузначным числом, указывающим на среднее содержание углерода в стали (например, СТ. 10).

Качественные стали для производства котлов и сосудов высокого давления согласно (ГОСТ 5520-79) обозначают как конструкционные нелегированные стали, но с добавлением буквы К (например, 20К).

Конструкционные легированные стали, согласно ГОСТ 4543-71, обозначают буквами и цифрами. Цифры после каждой буквы обозначают примерное содержание соответствующего элемента, однако при содержании легирующего элемента менее 1,5% цифра после соответствующей буквы не ставится. Качественные дополнительные показатели пониженное содержание примесей типа серы и фосфата обозначаются буквой — А или Ш, в конце обозначения, например (12 Х НЗА, 18ХГ-Ш) и т. п.

Литейные конструкционные стали, согласно ГОСТ 977-88, обозначаются как качественные и легированные, но в конце наименования ставят букву Л.

Стали строительные, согласно ГОСТ 27772-88, обозначают буквой С и цифрами, соответствующими минимальному пределу текучести стали. Дополнительно применяют обозначения: Т — термоупрочненный прокат, К — повышенная коррозионная стойкость, (например, С 345 Т, С 390 К и т. п.). Аналогично буквой Д обозначают повышенное содержание меди.

Стали подшипниковые, согласно ГОСТ 801-78, обозначаются также как и легированные, но с буквой Ш в конце наименования. Следует заметить, что для сталей электрошлакового переплава буква Ш обозначается через тире, (например, ШХ 15, ШХ4-Ш).

Стали инструментальные нелегированные, согласно ГОСТ 1435-90 делят на качественные, обозначаемые буквой У и цифрой, указывающей среднее содержание углерода (например, У7, У8, У10) и высококачественные, обозначаемые дополнительной буквой А в конце наименования (например, У8А) или дополнительной буквой Г, указывающей на дополнительное увеличение содержания марганца (например, У8ГА).

Стали инструментальные легированные, согласно ГОСТ 5950-73, обозначаются также как и конструкционные легированные (например, 4Х2В5МФ и т. п.).

Стали быстрорежущие в своем обозначении имеют букву Р (с этого начинается обозначение стали), затем следует цифра, указывающая среднее содержание вольфрама, а затем буквы и цифры, определяющие массовое содержание элементов. Не указывают содержание хрома, т. к. оно составляет стабильно около 4% во всех быстрорежущих сталях и углерода, т. к. последнее всегда пропорционально содержанию ванадия. Следует заметить, что если содержание ванадия превышает 2,5%, буква Ф и цифра указываются, (например, стали Р6М5 и Р6 М5Ф3).

Стали нержавеющие стандартные, согласно ГОСТ 5632-72, маркируют буквами и цифрами по принципу, принятому для конструкционных легированных сталей (например, 08Х18Н10Т или 16Х18Н12С4ТЮЛ).

Стали нержавеющие, нестандартные опытных партий обозначают буквами — индексами завода производителя и порядковыми номерами. Буквы ЭИ, ЭП, или ЭК присваивают сталям, впервые выплавленным , ЧС — сталям выплавки Челябинского , ДИ — сталям выплавки , например, ЭИ-435, ЧС-43 и др. Для обозначения способа выплавки доводки названия ряда сталей дополняют буквами (например, 13Х18Н10-ВИ), что означает вакуумно-индукционная выплавка.

Международные аналоги коррозионно-стойких и жаропрочных сталей

Коррозионно-стойкие стали

| Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS | СНГ (GOST) |

| 1.4000 | X6Cr13 | 410S | SUS 410 S | 08Х13 |

| 1.4006 | X12CrN13 | 410 | SUS 410 | 12Х13 |

| 1.4021 | X20Cr13 | -420 | SUS 420 J1 | 20Х13 |

| 1.4028 | X20Cr13 | -420 | SUS 420 J2 | 30Х13 |

| 1.4031 | X20Cr13 | SUS 420 J2 | 40Х13 | |

| 1.4034 | X20Cr13 | -420 | 40Х13 | |

| 1.4016 | X6Cr17 | 430 | SUS 430 | 12Х17 |

| 1.4510 | X3CrTi17 | 439 | SUS 430 LX | 08Х17Т |

| 1.4301 | X5CrNI18-10 | 304 | SUS 304 | 08Х18Н10 |

| 1.4303 | X4CrNi18-12 | -305 | SUS 305 | 12Х18Н12 |

| 1.4306 | X2CrNi19-11 | 304 L | SUS 304 L | 03Х18Н11 |

| 1.4541 | X6CrNiTi18-10 | 321 | SUS 321 | 08Х18Н10Т |

| 1.4571 | X6CrNiMoTi17-12-2 | 316 Ti | SUS 316 Ti | 10Х17Н13М2Т |

Жаропрочные стали

| Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS | СНГ (GOST) |

| 1.4878 | X12CrNiTi18-9 | 321 H | 12Х18Н10Т | |

| 1.4845 | X12CrNi25-21 | 310 S | 20Х23Н18 |

metall-traid.ru

Стандарты

| Название | Код | Стандарты |

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Сортовой и фасонный прокат | В32 | ГОСТ 1051-73, ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78, ГОСТ 14955-77, TУ 14-1-2118-77, TУ 14-11-245-88, TУ 14-1-5228-93, TУ 14-136-367-2008 |

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 8319.0-75, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Обработка металлов давлением. Поковки | В03 | ГОСТ 8479-70, ОСТ 26-01-135-81, TУ 108.11.653-82 |

| Трубы стальные и соединительные части к ним | В62 | ГОСТ 8732-78, ГОСТ 9567-75, ГОСТ 12132-66, ГОСТ 23270-89, ГОСТ 30563-98, ГОСТ 30564-98, ГОСТ 8731-87, ГОСТ Р 53383-2009, TУ 14-3Р-251-2007, TУ 14-159-127-91, TУ 14-3-251-74, TУ 14-3-309-74, TУ 14-3-433-75, TУ 14-3-565-77, TУ 14-3-473-76, TУ 14-159-179-2003, TУ 14-134-291-91, TУ 14-3-1654-89, TУ 14-161-180-99, TУ 14-161-149-94 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, TУ 14-1-5349-97, TУ 14-1-1357-75, TУ 14-1-4944-90 |

| Термическая и термохимическая обработка металлов | В04 | СТ ЦКБА 026-2005 |

| Проволока стальная средне- и высокоуглеродистая | В72 | TУ 14-4-385-73 |

Общая характеристика стали марки 30ХМА

Жаропрочная релаксационная марка 30ХМА относится к низколегированным среднеуглеродистым сталям. Она обладает незначительной флокеночувствительностью и не склонна к отпускной хрупкости .

30ХМА характеризуется ярко выраженной неравномерностью распределения фосфора и серы по толщине проката. Чтобы снизить порог хладноломкости и повысить механические свойства этой марки, в 30ХМА вводят легирующие элементы, которые образуя с углеродом, железом и прочими элементами твердые растворы и химические соединения, изменяют ее свойства. Кроме того, для повышения стойкости к коррозии , в нее добавляют небольшое количество меди.

Сталь марки 30ХМА является хромомолибденовой и имеет ограниченную свариваемость ручной и автоматической дуговой сваркой под флюсом и газовой защитой. Рекомендуется подогрев и последующая термообработка.

| Заменитель: | 35ХМ |

| ГОСТы: | ГОСТ 8479-70, ГОСТ 1133-71, ГОСТ 8319.0-75, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 103-2006, ГОСТ 1051-73, ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78, ГОСТ 14955-77, ГОСТ 8732-78 (СТ СЭВ 1481-78), ГОСТ 9567-75, ГОСТ 12132-66, ГОСТ 23270-89 (ИСО 2938-74), ГОСТ 30563-98, ГОСТ 30564-98, ГОСТ 8731-87, ГОСТ Р 53383-2009 |

| Применение: | поковки общего назначения, валы, роторы и диски паровых турбин, фланцы, крепежные детали с рабочей температурой до 450 град., сортовые заготовки |

Больше о применении 30ХМА читай здесь >>

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа | HRC | HRB |

| Сталь горячекатаная и горячекатаная со специальной отделкой поверхности | |||||||||

| — | — | — | — | — | — | — | ≤217 | — | — |

| Сталь калиброванная и калиброванная со специальной отделкой поверхности | |||||||||

| — | — | — | 440-640 | — | — | — | — | — | — |

| — | — | — | — | — | — | — | ≤229 | — | — |

| Поковки. Закалка + Отпуск | |||||||||

| ≤100 | — | ≥395 | ≥615 | ≥17 | ≥45 | ≥481 | 187-229 | — | — |

| ≤100 | — | ≥440 | ≥635 | ≥14 | ≥40 | ≥530 | 197-235 | — | — |

| ≤100 | — | ≥490 | ≥655 | ≥16 | ≥45 | ≥579 | 212-248 | — | — |

| Трубы бесшовные горячедеформированные в состоянии поставки термообработанные | |||||||||

| — | ≥392 | ≥588 | ≥13 | — | — | — | — | — | |

| Заготовки деталей трубопроводной арматуры. Закалка в масло (или воду) от 860-880 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) + Отпуск, охлаждение на воздухе | |||||||||

| ≤120 | 620-640 | ≥540 | ≥813 | ≥16 | ≥40 | ≥392 | 223-262 | — | — |

| Сортовой прокат. Закалка в воду с 880 °С + Отпуск при 500 °С (указано место вырезки образца) | |||||||||

| 100 | — | ≥700 | ≥830 | ≥17 | ≥65 | ≥1344 | — | ≥27 | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск | |||||||||

| — | 200 | ≥1320 | ≥1520 | ≥12 | ≥50 | ≥690 | — | ≥49 | — |

| Образец диаметром 6 мм, длиной 30 мм, прессованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | |||||||||

| — | — | ≥80 | ≥130 | ≥69 | ≥67 | — | — | — | — |

| Заготовки деталей трубопроводной арматуры. Закалка в масло (или воду) от 860-880 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) + Отпуск, охлаждение на воздухе | |||||||||

| ≤200 | 640-660 | ≥395 | ≥590 | ≥15 | ≥40 | ≥392 | 187-229 | — | — |

| Сортовой прокат. Закалка в воду с 880 °С + Отпуск при 500 °С (указано место вырезки образца) | |||||||||

| 80 | — | ≥760 | ≥890 | ≥14 | ≥64 | ≥1060 | — | ≥30 | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск | |||||||||

| — | 300 | ≥1330 | ≥1450 | ≥11 | ≥51 | ≥490 | — | ≥45 | — |

| Образец диаметром 6 мм, длиной 30 мм, прессованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | |||||||||

| — | — | ≥41 | ≥56 | ≥64 | ≥100 | — | — | — | — |

| Заготовки деталей трубопроводной арматуры. Закалка в масло (или воду) от 860-880 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) + Отпуск, охлаждение на воздухе | |||||||||

| ≤80 | 540-600 | 640-785 | ≥880 | ≥13 | ≥42 | ≥588 | 229-286 | — | — |

| Сортовой прокат. Закалка в воду с 880 °С + Отпуск при 500 °С (указано место вырезки образца) | |||||||||

| 120 | — | ≥690 | ≥840 | ≥18 | ≥63 | ≥1158 | — | ≥25 | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск | |||||||||

| — | 400 | ≥1220 | ≥1370 | ≥12 | ≥55 | ≥690 | — | ≥42 | — |

| Образец диаметром 6 мм, длиной 30 мм, прессованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | |||||||||

| — | — | ≥14 | ≥26 | ≥55 | ≥100 | — | — | — | — |

| Сортовой прокат. Закалка в воду с 880 °С + Отпуск при 500 °С (указано место вырезки образца) | |||||||||

| 40 | — | ≥790 | ≥930 | ≥13 | ≥61 | ≥1158 | — | ≥30 | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск | |||||||||

| — | 500 | ≥1080 | ≥1130 | ≥16 | ≥60 | ≥1270 | — | ≥36 | — |

| Муфты для обсадных труб сероводородостойкие и хладостойкие из стали марки 30ХМА, термически и термомеханически обработанные в состоянии поставки по ТУ 14-161-149-94. В графе состояние поставки указан вид продукции и группа прочности Кс или Ес. В графе KCU приведены значения KCV при различных температурах испытания KCV+20°С/KCV-40°С<</th> | |||||||||

| — | — | 549-657 | ≥657 | ≥16 | — | ≥785/589 | — | — | ≤98 |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 650 °С | |||||||||

| — | — | ≥590 | ≥730 | ≥20 | ≥70 | — | — | — | — |

| Сортовой прокат. Закалка в воду с 880 °С + Отпуск при 500 °С (указано место вырезки образца) | |||||||||

| 60 | — | ≥740 | ≥870 | ≥16 | ≥64 | ≥1246 | — | ≥31 | — |

| Муфты для обсадных труб сероводородостойкие и хладостойкие из стали марки 30ХМА, термически и термомеханически обработанные в состоянии поставки по ТУ 14-161-149-94. В графе состояние поставки указан вид продукции и группа прочности Кс или Ес. В графе KCU приведены значения KCV при различных температурах испытания KCV+20°С/KCV-40°С<</th> | |||||||||

| — | — | 519-617 | ≥647 | ≥18 | — | ≥1177/589 | — | — | ≤95 |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 650 °С | |||||||||

| — | — | ≥490 | ≥660 | ≥21 | ≥70 | — | — | — | — |

| Проволока по ТУ 14-4-385-73 в состоянии поставки. Слабонагартованная с предварительным отжигом на зернистый перлит | |||||||||

| — | — | 441-638 | ≥10 | — | — | — | — | — | |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 650 °С | |||||||||

| — | — | ≥520 | ≥710 | ≥21 | ≥69 | — | — | — | — |

| Сортовой прокат (пруток). Закалка в масло с 880 °C + Отпуск при 540 °C, охлаждение в воде | |||||||||

| 15 | — | ≥735 | ≥930 | ≥12 | ≥55 | ≥780 | — | — | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 650 °С | |||||||||

| — | — | ≥480 | ≥630 | ≥22 | ≥75 | — | — | — | — |

| — | — | ≥430 | ≥500 | ≥22 | ≥80 | — | — | — | — |

| Трубы бесшовные горячедеформированные для установок высокого давления по ТУ 14-3-433-75 в состоянии поставки термообработанные (образцы продольные) | |||||||||

| — | — | ≥373 | ≥588 | ≥10 | — | ≥981 | — | — | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 650 °С | |||||||||

| — | — | ≥340 | ≥330 | ≥29 | ≥89 | — | — | — | — |

| Трубы бесшовные горячедеформированные для установок высокого давления по ТУ 14-3-433-75 в состоянии поставки термообработанные (образцы продольные) | |||||||||

| — | — | ≥255 | ≥490 | — | — | — | — | — | — |

| Трубы бесшовные холоднодеформированные для химических и нефтехимических производств в состоянии поставки (указано направление вырезки образца) | |||||||||

| — | — | ≥392 | ≥588 | ≥13 | — | ≥686 | 169-217 | — | — |

| — | — | ≥392 | ≥588 | ≥15 | — | ≥780 | 169-217 | — | — |

Сталь 15ХМ — характеристика, химический состав, свойства, твердость

Доска объявлений | Сталь 15ХМ — характеристика, химический состав, свойства, твердостьСталь 15ХМОбщие сведенияВид поставки

Химический состав

Механические свойстваМеханические свойства

Механические свойства при повышенных температурах

Технологические свойства

Температура критических точек

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

30ХМА

Характеристика материала ст. 30ХМА.

| Марка: | 30ХМА |

| Классификация: | Сталь жаропрочная релаксационностойкая |

| Продукция, предлагаемая предприятиями-рекламодателями: болты, гайки, шпильки. | |

| Применение: | поковки общего назначения, валы, роторы и диски паровых турбин, фланцы, крепежные детали с рабочей температурой до 450°C, сортовые заготовки |

Химический состав в % материала 30ХМА

| C | Si | Mn | Ni | S | P | Cr | Mo | Cu |

| 0.26 — 0.33 | 0.17 — 0.37 | 0.4 — 0.7 | до 0.3 | до 0.025 | до 0.025 | 0.8 — 1.1 | 0.15 — 0.25 | до 0.3 |

Температура критических точек материала 30ХМА.

| Ac1 = 757, Ac3(Acm) = 807 |

Механические свойства при Т=20oС материала 30ХМА.

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Пруток | Ж 15 | 930 | 735 | 12 | 50 | 880 | Закалка 880°C, масло, Отпуск 540°C, вода, |

| Твердость материала 30ХМА после отжига, | HB 10 -1 = 229 МПа |

Физические свойства материала 30ХМА.

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.08 | 7820 | 230 | |||

| 100 | 2.07 | 11.6 | 46 | 7800 | 462 | |

| 200 | 2.04 | 12.5 | 44 | 7770 | ||

| 300 | 1.97 | 13.2 | 42 | 7740 | ||

| 400 | 1.88 | 13.8 | 42 | 7700 | ||

| 500 | 1.76 | 14.3 | 39 | 7660 | ||

| 600 | 1.6 | 37 | ||||

| 700 | 36 | |||||

| 800 | 32 | |||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала 30ХМА .

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности, |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве, |

| y | — Относительное сужение, |

| KCU | — Ударная вязкость, [ кДж / м2] |

| HB | — Твердость по Бринеллю, |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства, |

| E | — Модуль упругости первого рода, |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ), [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала, [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120°C и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300°C при сварке, термообработка после сварки — отжиг |

Сталь 30ХМА

Общие сведения

| Заменитель |

| Стали: 35ХМ, 35ХРА. |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 259071, ГОСТ 2591-71, ГОСТ 2879-69. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70. |

| Назначение |

| Шестерни, валы, цапфы, шпильки, гайки, и различные другие детали, работающие при температуре до 450-500°С. |

Химический состав

| Химический элемент | % |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.30 |

| Молибден (Mo) | 0.15-0.25 |

| Марганец (Mn) | 0.40-0.70 |

| Никель (Ni), не более | 0.30 |

| Фосфор (P), не более | 0.025 |

| Хром (Cr) | 0.80-1.10 |

| Сера (S), не более | 0.025 |

Механические свойства

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB | |

| Пруток. Закалка 880 °С, малос. Отпуск 540 °С, вода или масло. | ||||||||

| 15 | 735 | 930 | 12 | 55 | 78 | |||

| Поковки. Закалка. Отпуск. | ||||||||

| КП 395 | <100 | 395 | 615 | 17 | 45 | 49 | 187-229 | |

| КП 440 | 100-300 | 440 | 635 | 16 | 45 | 59 | 197-235 | |

| КП 440 | 100-300 | 440 | 635 | 14 | 40 | 54 | 197-235 | |

| КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212-248 | |

Механические свойства при повышенных температурах

| t испытания, °C | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | |

| Закалка 880 °С, масло. Отпуск 650 °С | ||||||

| 260 | 590 | 730 | 20 | 70 | 186 | |

| 200 | 490 | 660 | 21 | 70 | ||

| 300 | 520 | 710 | 21 | 69 | 206 | |

| 400 | 480 | 630 | 22 | 75 | 199 | |

| 500 | 430 | 500 | 22 | 80 | 142 | |

| 600 | 340 | 330 | 29 | 89 | 142 | |

| Образец диаметром 6 мм, длиной 30 мм, прессованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | ||||||

| 800 | 80 | 130 | 69 | 67 | ||

| 1000 | 41 | 56 | 64 | 100 | ||

| 1200 | 14 | 26 | 55 | 100 | ||

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HRCэ | |

| Закалка 880 °С, масло. | |||||||

| 200 | 1320 | 1520 | 12 | 50 | 69 | 49 | |

| 300 | 1330 | 1450 | 11 | 51 | 49 | 45 | |

| 400 | 1220 | 1370 | 12 | 55 | 69 | 42 | |

| 500 | 1080 | 1130 | 16 | 60 | 127 | 36 | |

Механические свойства в зависимости от сечения

| Термообработка, состояние поставки | Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HRCэ | |

| Закалка 880 °С, масло. Отпуск 500 °С. | ||||||||

| Место вырезки образца — центр | 40 | 650 | 820 | 17 | 71 | 147 | 27 | |

| Место вырезки образца — центр | 60 | 630 | 800 | 17 | 69 | 157 | 27 | |

| Место вырезки образца — 1/2R | 80 | 660 | 790 | 17 | 67 | 137 | 25 | |

| Место вырезки образца — 1/2R | 100 | 610 | 780 | 18 | 64 | 147 | 25 | |

| Место вырезки образца — 1/3R | 120 | 620 | 750 | 16 | 63 | 137 | ||

| Закалка 880 °С, вода. Отпуск 500 °С. | ||||||||

| Место вырезки образца — центр | 40 | 790 | 930 | 13 | 61 | 118 | 30 | |

| Место вырезки образца — центр | 60 | 740 | 870 | 16 | 64 | 127 | 31 | |

| Место вырезки образца — 1/2R | 80 | 760 | 890 | 14 | 64 | 108 | 30 | |

| Место вырезки образца — 1/2R | 100 | 700 | 830 | 17 | 65 | 137 | 27 | |

| Место вырезки образца — 1/3R | 120 | 690 | 840 | 18 | 63 | 118 | 25 | |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 757 |

| Ac3 | 807 |

| Ar3 | 763 |

| Ar1 | 693 |

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | -20 | -40 | -60 |

| Закалка 880 С, масло. Отпуск 350 С. | 42 | ||

| Закалка 880 С, масло. Отпуск 550 С. | 147 | 108 |

Предел выносливости

| s-1, МПа | n | Термообработка, состояние стали |

| 407 | 1Е+7 | Закалка 870 С, вода. Отпуск 600 С [37] |

| 366 | НВ 260. Закалка 880 С, масло. Отпуск 560 С [24]. | |

| 304 | НВ 212. Закалка 880 С, масло. Отпуск 650 С [24] |

Прокаливаемость

Закалка 880 С. Твердость для полос прокаливаемости HRCэ.

| Расстояние от торца, мм / HRC э | ||||||||||

| 1.5 | 3 | 4.5 | 6 | 9 | 12 | 15 | 18 | 21 | 24 | |

| 49.5-54 | 48-53 | 46-52 | 43.5-51 | 37-48 | 33.5-44.5 | 30-39.5 | 28-37.5 | 26.5-35.5 | 24-34.5 | |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 208 | 207 | 204 | 197 | 188 | 176 | 160 | |||

| Плотность, pn, кг/см3 | 7820 | 7800 | 7770 | 7740 | 7700 | 7660 | ||||

| Коэффициент теплопроводности Вт/(м °С) | 46 | 44 | 42 | 42 | 39 | 37 | 36 | 32 | ||

| Уд. электросопротивление (p, НОм м) | 230 | |||||||||

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.6 | 12.5 | 13.2 | 13.8 | 14.3 | |||||

| Удельная теплоемкость (С, Дж/(кг °С)) | 462 |

Сталь 45: характеристики, вес, твердость, аналоги марки стали 45

Марка стали: 45.

Класс: сталь конструкционная углеродистая качественная.

Использование в промышленности: вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность.

Твердость: HB 10 -1 = 170 МПа

Свариваемость материала: трудносвариваемая. Способы сварки: РДС и КТС. Необходим подогрев и последующая термообработка.

Температура ковки, oС: начала 1250, конца 700. Сечения до 400 мм охлаждаются на воздухе.

Флокеночувствительность: малочувствительна.

Склонность к отпускной хрупкости: не склонна.

Вид поставки:

- Сортововй прокат, в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8239-89, ГОСТ 8240-97, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 1050-88, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Лист тонкий ГОСТ 16523-97.

- Лента ГОСТ 2284-79.

- Полоса ГОСТ 103-2006, ГОСТ 1577-93, ГОСТ 82-70.

- Проволока ГОСТ 17305-91, ГОСТ 5663-79.

- Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1133-71.

- Трубы ГОСТ 8732-78, ГОСТ 8733-74, ГОСТ 8734-75, ГОСТ 8731-74, ГОСТ 21729-76.

| Зарубежные аналоги марки стали 45 | |

| США | 1044, 1045, 1045H, G10420, G10430, G10440, G10450, M1044 |

| Германия | 1.0503, 1.1191, 1.1193, C45, C45E, C45R, Cf45, Ck45, Cm45, Cq45 |

| Япония | S45C, S48C, SWRCH45K, SWRCH48K |

| Франция | 1C45, 2C45, AF65, C40E, C45, C45E, C45RR, CC45, XC42H1, XC42H1TS, XC45, XC45H1, XC48, XC48H1 |

| Англия | 060A47, 080M, 080M46, 1449-50CS, 1449-50HS, 50HS, C45, C45E |

| Евросоюз | 1.1191, 2C45, C45, C45E, C45EC, C46 |

| Италия | 1C45, C43, C45, C45E, C45R, C46 |

| Бельгия | C45-1, C45-2, C46 |

| Испания | C45, C45E, C45k, C48k, F.114, F.1140, F.1142 |

| Китай | 45, 45H, ML45, SM45, ZG310-570, ZGD345-570 |

| Швеция | 1650, 1672 |

| Болгария | 45, C45, C45E |

| Венгрия | A3, C45E |

| Польша | 45 |

| Румыния | OLC45, OLC45q, OLC45X |

| Чехия | 12050, 12056 |

| Австрия | C45SW |

| Австралия | 1045, HK1042, K1042 |

| Швейцария | C45, Ck45 |

| Южная Корея | SM45C, SM48C |

Свойства стали Ст 45

Приобретая изделия из металла, необходимо знать свойства материала, из которого они изготовлены. То, из стали какой марки произведена продукция, влияет на ее стоимость, прочность, надежность. Это также определяет срок службы и возможную сферу применения.

В данном случае, вы найдете информацию про марку стали 45, которая часто используется для изготовления разнообразных металлических товаров. Она считается конструкционной углеродистой качественной. Чтобы приобрести изделия металлопроката из стали 45, ознакомьтесь с каталогами компании и обратитесь к нашим менеджерам.

Сталь 38ХА конструкционная легированная

Заменители

Иностранные аналоги

ВАЖНО. Возможность замены определяется в каждом конкретном случае после оценки и сравнения свойств сталей

Вид поставки

- Cортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Полоса ГОСТ 103-76, ГОСТ 82-70.

- Поковки и кованые заготовки ГОСТ 1133-71.

- Трубы ГОСТ 21729-76.

Применение

Сталь марки 38ХА применятся для изготовления следующих деталей:

- Червяки,

- зубчатый колеса,

- шестерни,

- валы,

- оси,

- ответственные болты и другие улучшаемые детали.

В нефтяной, нефтехимической и газовой промышленности сталь марки 38ХА применяется для изготовления:

Температура примения стали 38ХА для деталей машин северного исполнения

| Сталь | Температура отпуска после закалки, °С | σв, кгс/мм2 | Температура применения, °С (не ниже) | Толщина детали, мм (не более) |

| 38XA | 500 | 95 | -60 | 25 |

Таблица 4 – Физико-химические характеристики извлекаемого флюида скважины

| Номер скважины/марка стали | рН | H2O, % | при 20С, г/см3 | СО2, мг/л | Н2S, мг/л | Ионный состав, мг/л | |||||

| SO42– | Сl– | HCO3– | Ca2+ | Mg2+ | Na++K+ | ||||||

| Скважина № 1/ 35Г2С | 6,4 | 90 | 1,03 | 308 | 23 | 388 | 10730 | 388 | 6400 | 1920 | 16358 |

| Скважина № 2/ 30ХМА | 6,5 | 93 | 1,02 | 350 | 20 | 215 | 12640 | 410 | 4800 | 1730 | 14981 |

Локальная коррозия на трубах представлена отдельными мелкими язвами или объединившимися крупными язвами, частично заполненными продуктами коррозии. Продукты коррозии в язвах гораздо более рыхлые, по сравнению со слоем продуктов коррозии вне язв, содержат большое количество пустот, что обусловлено большей интенсивностью растворения железа в язвах, чем при общей коррозии (рисунок 4,а,б). На некоторых участках сохраняется только «карбидный каркас» исходной структуры металла, состоящий из пластинок цементита.

Таблица 3 – Физико-химические характеристики извлекаемого флюида скважин

| Номер скважины | рН | H2O, % об. | при 20С, г/см3 | СО2, мг/л | Н2S, мг/л | Ионный состав, мг/л | |||||

| SO42– | Сl– | HCO3– | Ca2+ | Mg2+ | Na++K+ | ||||||

| 1 | 6,3 | 86 | 1,04 | 12 | 365 | 183 | 15765 | 770 | 4600 | 1581 | 16007 |

| 2 | 6,1 | 90 | 1,05 | 10 | 400 | 217 | 13987 | 813 | 4800 | 1673 | 15542 |

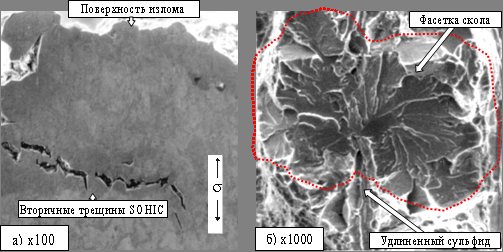

Под основной трещиной в области вторичных трещин SOHIC на удлиненных сульфидах выявлены зоны пластической деформации (рисунок 2). Установлено, что механизм процесса водородного растрескивания стали 35Г2С в лабораторных и в реальных условиях эксплуатации имеет идентичный характер.

Необходимо отметить, что наблюдаемый механизм развития растрескивания в сульфидсодержащей среде был впервые описан в работах профессора Л. Р. Ботвиной в 1990 г., основанных на лабораторных и промысловых испытаниях, и полностью соответствует нашим наблюдениям развития разрушения как при лабораторном моделировании, так и в реальных условиях эксплуа-тации.