Превращения переохлажденного аустенита

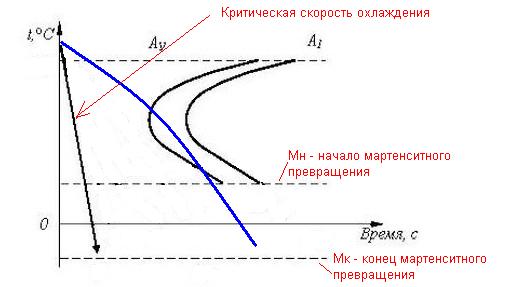

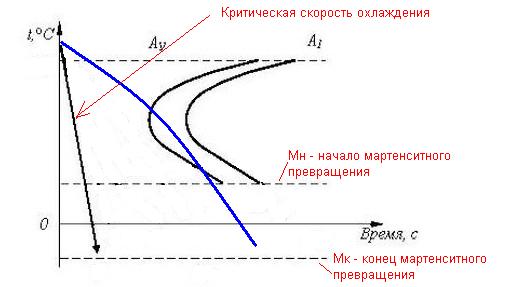

Рассмотрим структуры, возникающие из аустенита при всевозрастающих скоростях охлаждения:

- Перлитное превращение носит диффузионный характер: происходит перераспределение углерода в сплаве. Аустенит распадается на пластины феррита (С<0,025%) и цементита (С=6,67%). С повышением скорости охлаждения пластины становятся все тоньше. Выделяют:

- собственно перлит

– грубодифференцированный перлит (скорость охлаждения V1, см. рисунок «Кривые охлаждения…»); - сорбит

– среднедифференцированный перлит (V2); - троостит

– тонкодифференцированный перлит (V3).

Чем выше степень дисперсности структур, тем выше твердость и прочность сплава;

- Бейнитное (промежуточное) превращение (скорость V4) несет в себе черты, как перлитного (диффузионного), так и мартенситного (бездиффузионного) превращений. Структуру бейнита составляют несколько пересыщенное углеродом α-железо и частички карбидов. Принято выделять:

- верхний бейнит, получающийся при невысоких скоростях охлаждения. Имеет «перистый» вид. В сравнении с продуктами перлитного превращения имеет пониженную пластичность. Твердость и прочность не растет;

- нижний бейнит получается при более высоких скоростях охлаждения. Имеет игольчатый вид. Наблюдается некоторое повышение прочности, твердости и пластичности;

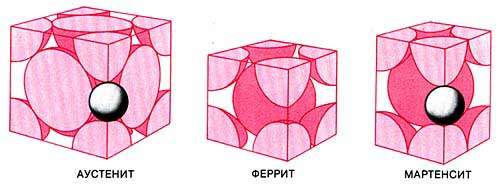

- Мартенситное превращение носит бездиффузионный характер. Скорости охлаждения столь высокие (например, при закалке деталей

; скорость охлаждения выше Vкр), что не успевает произойти диффузия атомов углерода и они занимают позиции в порах решетки образующегося α-железа, сильно искажая ее.Соответственно, мартенсит представляет собой пересыщенный твердый раствор углерода в α-железе. Концентрация углерода может достигать ее значения в исходном аустените, т.е. 2,14%. Мартенсит характеризуется высокими твердостью и прочностью, а так же хрупкостью.

Неполная закалка сталей

Закалка от температур, лежащих в пределах между А1 и А3 (неполная закалка), сохраняет в структуре доэвтектоидных сталей наряду с мартенситом часть феррита, который снижает твердость в закаленном состоянии и ухудшает механические свойства после отпуска. Это понятно, так как твердость феррита составляет 80НВ, а твердость мартенсита зависит от содержания углерода и может составлять более 60HRC. Поэтому данные стали обычно нагревают до температур на 30–50 °С выше А3 (полная закалка). В теории, неполная закалка сталей не допустима и является браком. На практике, в ряде случаев для избежания закалочных трещин, неполная закалка может использоваться. Очень часто это касается закалки токами высокой частоты. При такой закалке необходимо учитывать ее целесообразность: тип производства, годовую программу, тип ответственности изделия, экономическое обоснование. Для заэвтектоидных сталей закалка от температур выше А1, но ниже Асm дает в структуре избыточный цементит, что повышает твердость и износоустойчивость стали. Нагрев выше температуры Аcm ведет к снижению твердости из-за растворения избыточного цементита и увеличения остаточного аустенита. При этом происходит рост зерна аустенита, что также негативно сказывается на механических характеристиках стали.

Таким образом, оптимальной закалкой для доэвтектоидных сталей является закалка от температуры на 30–50 °С выше А3, а для заэвтектоидных – на 30–50 °С выше А1.

Скорость охлаждения также влияет на результат закалки. Оптимальной охлаждающей является среда, которая быстро охлаждает деталь в интервале температур минимальной устойчивости переохлажденного аустенита (в интервале носа с-кривой) и замедленно в интервале температур мартенситного превращения.

Стадии охлаждения при закалке

Наиболее распространенными закалочными средами являются вода различной температуры, полимерные растворы, растворы спиртов, масло, расплавленные соли. При закалке в этих средах различают несколько стадий охлаждения:

– пленочное охлаждение, когда на поверхности стали образуется «паровая рубашка»;

– пузырьковое кипение, наступающее при полном разрушении этой паровой рубашки;

– конвективный теплообмен.

Более подробно про стадии охлаждения при закалке можно прочитать в статье “Характеристики закалочных масел”

Кроме жидких закалочных сред используется охлаждение в потоке газа разного давления. Это может быть азот (N2), гелий (Не) и даже воздух. Такие закалочные среды часто используются при вакуумной термообработке. Здесь нужно учитывать факт возможности получения мартенситной структуры – закаливаемость стали в определенной среде, т. е. химический состав стали от которого зависит положение с-кривой.

Сталь после закалки: структура и свойства

Сталь в обычном виде – довольно мягкий и податливый к обработке металл. Особая прочность некоторым маркам (это так называемые стали обыкновенного качества, производимые согласно требованиям ГОСТ 380) и не требуется: тех показателей, что были получены после выплавки, вполне хватает, например, канализационным люкам или оградительным решёткам. Но есть категории сталей – конструкционные и инструментальные, которым изначальных прочностных показателей мало. Их надлежит подвергать термической обработке. Основным её видом считается закалка.

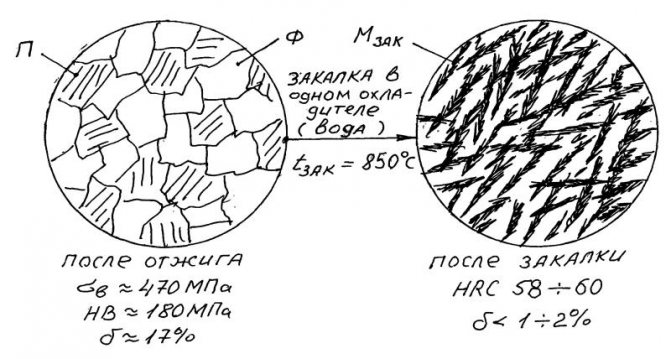

Микроструктура стали 45 после отжига и закалки

Закалка: сущность операции

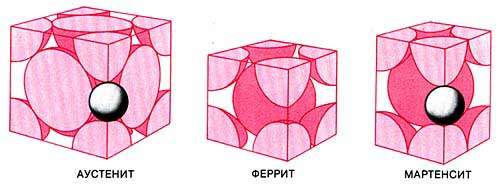

Как известно, любая сталь представляет собой твёрдый раствор углерода в основной структуре α-железа. При этом марка определяет процентное содержание углерода (например, марка «сталь 65» означает, что в её составе содержится 0,65% С, сталь У13 содержит около 1,3% С, и так далее). Однако этот элемент – довольно химически активный, поэтому в процессе выплавки (при 1600…2000 °С) он активно связывается железом, образуя в результате цементит Fe3C. Всё остальное представляет собой феррит – достаточно мягкую структурную составляющую. Большое количество феррита в малоуглеродистых сталях обуславливает их повышенную пластичность, причём даже в холодном состоянии. Это не касается сталей:

- легированных (они производятся согласно требованиям ГОСТ 4543);

- подшипниковых по ГОСТ 801;

- рессорно-пружинных по ГОСТ 2052 и ГОСТ 14959;

- всех типов инструментальных, как легированных, так и нелегированных.

Чтобы понять эффективность закалки, необходимо обратиться к структуре стали после выплавки и последующей горячей прокатки на необходимый профиль – полосу, пруток или специальный профиль (уголок, швеллер и т.п.).

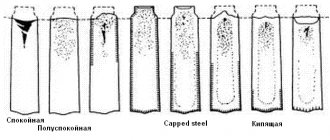

Любая сталь имеет кристаллическую структуру, которую составляет бесконечное множество кристаллов. Если лить сталь с последующим охлаждением расплава, то эти кристаллы превращаются в многогранные образования, называемые зёрнами. Поскольку при этом происходит активное насыщение кислородом, между смежными кристаллами возникают пустоты, которые в процессе охлаждения слитка постепенно заполняются серой, фосфором и прочими легкоплавкими неметаллическими включениями. Это не только снижает пластичность (фосфор и сера – весьма хрупкие химические элементы), но и способствует появлению весьма грубых скоплений зёрен, что делает металл неравномерным по своей плотности. Обрабатывать такие изделия невозможно – слиток начнёт раскалываться. Поэтому сразу после выплавки выполняется прокатка, в ходе которой исходные дефекты залечиваются, и структура становится более однородной. Соответственно, увеличивается плотность, а также исчезают поверхностные трещины.

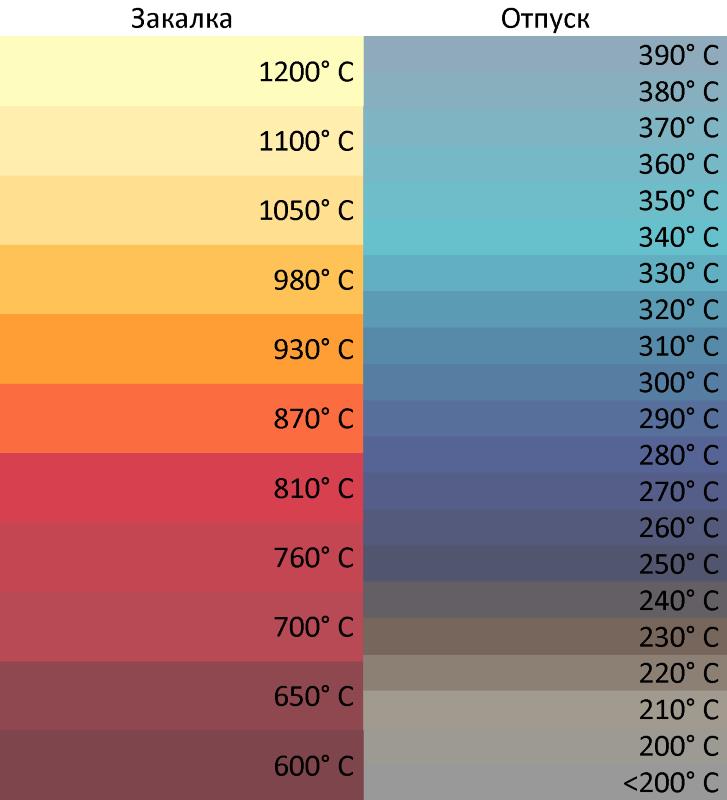

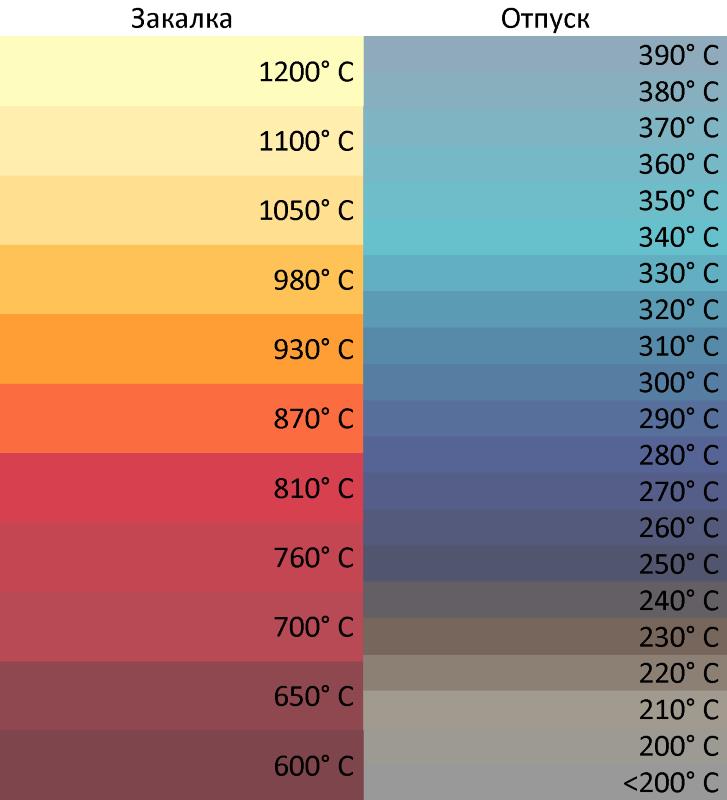

Температура заготовки в зависимости от цвета при нагреве

Пластическая деформация положительно влияет только на макроструктуру. За изменение микроструктуры отвечает закалка – совокупность технологических методов термической обработки, суть которых состоит в увеличении прочностных показателей стали. Смысл закалки заключается в том, чтобы зафиксировать ряд высокотемпературных составляющих микроструктуры (придающих стали стойкость) для обычных условий эксплуатации изделий. Соответственно, сталь, не изменяя своего химического состава, резко повысит уровень своих некоторых механических характеристик:

- предела временного сопротивления σв, МПа;

- предела текучести σт, МПа;

- предела усталости σи, МПа;

- твёрдости по Бринеллю HB или Роквеллу НRC.

При этом некоторые показатели – в частности, ударная вязкость, относительное удлинение, – после закалки становятся ниже. Если это критично с точки зрения последующей эксплуатационной стойкости детали (а в большинстве случаев так и происходит), то правильно после её закалки выполнить ряд дополнительных операций: отпуск, старение и др.

Охлаждение детали

Охлаждение — второй важный этап процесса закалки, от его скорости и равномерности зависит качество и твердость всей поверхности. Охлаждение происходит в баках с охлаждающей жидкостью или разбрызгиванием. Для качественной закалки необходимо поддерживать стабильную температуру охлаждающей жидкости, не допускать ее перегрева. Отверстия в спрейере должны быть одинакового диаметра и расположены равномерно, так достигается одинаковая структура металла на поверхности.

Чтобы индуктор не перегревался в процессе работы, по медной трубке постоянно циркулирует вода. Некоторые индукторы выполняются совмещенными с системой охлаждения заготовки. В трубке индуктора прорезаны отверстия, через которые холодная вода попадает на горячую деталь и остужает ее.

Закалка токами высокой частоты

Литература

- Kay Meggers: Echtzeit Neutronen-Transmissionsuntersuchung der Austenit-Bainit Phasenumwandlungskinetik in Gusseisen

. Hochschulschrift, Christian-Albrechts-Universität zu Kiel, Kiel 1995. (Dissertation) - Hans-Jürgen Bargel (Hrsg.): Werkstoffkunde. Mit 204 Tabellen

. 7., überarb. Aufl., Springer, Berlin u.a. 2000 (= Springer-Lehrbuch), ISBN 3-540-66855-1, S. 166 ff. - Jürgen Ruge, Helmut Wohlfahrt: Technologie der Werkstoffe. Herstellung, Verarbeitung, Einsatz. Mit 68 Tabellen

. 8., überarb. und erw. Aufl., Vieweg, Wiesbaden 2007 (= Studium Technik), ISBN 3-8348-0286-7, S. 67 ff. (Medienkombination; mit DVD-ROM) - Dieter Liedtke: Wärmebehandlung von Eisenwerkstoffen. 1. Grundlagen und Anwendungen

. 7., völlig neu bearb. Aufl., expert-Verl., Renningen 2007, ISBN 3-8169-2735-1, S. 20, 30, 63 ff.

Способы закалки сталей

На практике применяются различные способы охлаждения в зависимости от размеров деталей, их химического состава и требуемой структуры (схема ниже).

Схема: Скорости охлаждения при разных способах закалки сталей

Непрерывная закалка стали

Непрерывная закалка (1) – способ охлаждения деталей в одной среде. Деталь после нагрева помещают в закалочную среду и оставляют в ней до полного охлаждения. Данная технология самая распространенная, широко применяется в условиях массового производства. Подходит практически для всех типов конструкционных сталей.

Закалка в двух средах

Закалка в двух средах (скорость 2 на рисунке) осуществляется в разных закалочных средах, с разными температурами . Сначала деталь охлаждают в интервале температур например 890–400 °С например в воде, а потом переносят в другую охлаждающую среду – масло. При этом мартенситное превращение будет происходить уже в масляной среде, что приведет к уменьшению поводок и короблений стали. Такой способ закалки используют при термообработке штампового инструмента. На практике часто используют противоположный технологический прием – сначала детали охлаждают в масле, а затем в воде. При этом мартенситное превращение происходит в масле, а в воду детали перемещают для более быстрого остывания. Таким образом экономится время на осуществление технологии закалки.

Ступенчатая закалка

При ступенчатой закалке (скорость 3) изделие охлаждают в закалочной среде, имеющей температуру более высокую, чем температура мартенситного превращения. Таким образом получается некая изотермическая выдержка перед началом превращения аустенита в мартенсит. Это обеспечивает равномерное распределение температуры по всему сечению детали. Затем следует окончательное охлаждение, во время которого и происходит превращение мартенситное превращение. Этот способ дает закалку с минимальными внутренними напряжениями. Изотермическую выдержку можно сделать чуть ниже температуры Мн, уже после начала мартенситного превращения (скорость 6). Такой способ более затруднителен с технологической точки зрения.

Изотермическая закалка сталей

Изотермическая закалка (скорость 4) делается для получения бейнитной структуры стали. Данная структура характеризуется отличным сочетание прочностных и пластических свойств. При изотермической закалке детали охлаждают в ванне с расплавами солей, которые имеют температуру на 50–150 °С выше мартенситной точки Мн, выдерживают при этой температуре до конца превращения аустенита в бейнит, а затем охлаждают на воздухе.

При закалке на бейнит возможно получение двух разных структур: верхнего и нижнего бейнита. Верхний бейнит имеет перистое строение. Он образуется в интервале 500-350°С и состоит из частиц феррита в форме реек толщиной <1 мкм и шириной 5-10 мкм, а также из тонких частиц цементита. Структура верхнего бейнита отличается более высокой твердостью и прочностью, но пониженной пластичностью. Нижний бейнит имеет игольчатое мартенситоподобное строение, образуется в интервале 350-200 °С. Нижний бейнит состоит из тонких частиц ε-карбидов, расположенных в пластинках феррита. Бейнитное превращение никогда не идет до конца. В структуре всегда есть мартенсит и остаточный аустенит. Более предпочтительной, в плане эксплуатационных характеристик, является структура нижнего бейнита. Изделия с такой структурой используются в вагоностроении, в деталях испытывающих ударно-растягивающие напряжения. Технология закалки на бейнит требует специального закалочного оборудования. Дополнительные материалы по этой технологии можете найти в статье “Технология закалки на бейнит”.

Обработка холодом (5) применяется для сталей, у которых температура конца мартенситного превращения Мк находится ниже комнатной температуры.

Обработке холодом подвергают быстрорежущие стали, цементованные детали, мерительные инструменты, и другие особо точные изделия. Подробнее про этот нестандартный способ термообработки можете прочитать в статье “Обработка холодом стальных деталей”

Закалка стали

Закалка стали Закалкой называется операция термической обработки, состоя¬щая из нагрева до температур выше верхней критической точки AC3 для доэвтектоидной стали и выше нижней критической точки АС1 для заэвтектоидной стали и выдержки при данной температуре с последующим быстрым охлаждением (в воде, масле, водных раство¬рах солей и пр.). В результате закалки сталь получает структуру мартенсита и благодаря этому становится твердой. Закалка повышает прочность конструкционных сталей, придает твердость и износостойкость инструментальным сталям. Режимы закалки определяются скоростью и температурой на¬грева, длительностью выдержки при этой температуре и особенно скоростью охлаждения. Выбор температуры закалки. Температура нагрева стали для закалки зависит в основном от химического состава стали. При за¬калке доэвтектоидных сталей нагрев следует вести до температуры на 30 — 50° выше точки АС3. В этом случае сталь имеет структуру однородного аустенита, который при последующем охлаж¬дении со скоростью, превышающей критическую скорость закалки, превращается в мартенсит. Такая закалка называется полной. При нагреве доэвтектоидной стали до температур AC1 — АC3 в структуре мартенсита сохраняется некоторое количество оставше¬гося после закалки феррита, снижающего твердость закаленной ста¬ли. Такая закалка называется неполной.

Для заэвтектоидной ста¬ли наилучшая температура закалки — на 20—30° выше АС1 , т. е. неполная закалка. В этом случае сохранение цементита при нагреве и охлаждении будет способствовать повышению твердости, так как твердость цементита больше твердости мартенсита. Нагревать заэвтектоидную сталь до температуры выше Аст не следует, так как твердость получается меньшей, чем при закалке с температуры выше АС1,за счет растворения цементита и увеличения количества остаточного аустенита. Кроме того, при охлаждении с более высоких температур могут возникнуть большие внутренние напря-жения.

Скорость охлаждения. Для получения структуры мартенсита требуется переохладить аустенит путем быстрого охлаждения ста¬ли,находящейся при температуре наименьшей устойчивости аусте¬нита, т. е.при 650—550° С. В зоне температур мартенситного превращения, т. е,ниже 240°С, наоборот, выгоднее применять замедленное охлаждение, так как образующиеся структурные напряжения успевают выравняться, а твердость образовавшегося мартенсита практически не снижается. Правильный выбор закалочной среды имеет большое значение для успешного проведения термической обработки. Наиболее распространенные закалочные среды —вода, 5—10%-ный водный раствор едкого натра или поваренной соли и минераль¬ное масло. Для закалки углеродистых сталей можно рекомендовать воду с температурой 18° С; а для закалки большинства легирован¬ных сталей — масло.

Закаливаемость и прокаливаемость стали. При закалке стали важно знать ее закаливаемость и прокаливаемость. Эти характерис-тики не следует смешивать.

Закаливаемость показывает способность стали к повы¬шению твердости при закалке. Некоторые стали обладают плохой закаливаемостью, т.е. имеют недостаточную твердость после за¬калки. О таких сталях говорят, что они «не принимают» закалку. Закаливаемость стали зависит в основном от содержания в ней углерода. Это объясняется тем, что твердость мартенсита зависит от степени искажения его кристаллической решетки. Чем меньше в мартенсите углерода, тем меньше будет искажена его кристалли-ческая решетка и, следовательно, тем ниже будет твердость стали. Стали, содержащие менее 0,3% углерода, имеют низкую зака¬ливаемость и поэтому, как правило, закалке не подвергаются.

Прокаливаемость стали характеризуется ее способ¬ностью закаливаться на определенную глубину. При закалке по¬верхность детали охлаждается быстрее, так как она непосредствен¬но соприкасается с охлаждающей жидкостью, отнимающей тепло. Сердцевина детали охлаждается гораздо медленнее, тепло из цент¬ральной части детали передается через массу металла к поверх¬ности и только на поверхности поглощается охлаждающей жидкостью. Прокаливаемость стали зависит от критической скорости за¬калки: чем ниже критическая скорость, тем на большую глубину прокаливаются стальные детали. Например, сталь с крупным при¬родным зерном аустенита (крупнозернистая), которая имеет низ¬кую критическую скорость закалки, прокаливается на большую глу¬бину, чем сталь с мелким природным зерном аустенита (мелкозернистая), имеющая высокую критическую скорость закалки. Поэто¬му крупнозернистую сталь применяют для изготовления деталей, которые должны иметь глубокую или сквозную прокаливаемость, а мелкозернистую — для деталей с твердой поверхностной закален¬ной коркой и вязкой незакаленной сердцевиной. На глубину прокаливаемости влияют также исходная структура закаливаемой стали, температура нагрева под закалку и закалочная среда. Прокаливаемость стали можно определить по излому, по микроструктуре и по твер-дости.

Виды закалки стали. Су¬ществует несколько способов закалки, применяемых в за¬висимости от состава стали, характера обрабатываемой де¬тали, твердости, которую не¬обходимо получить, и усло¬вий охлаждения. Закалка в одной среде схематично показана на рис. 1 в виде кривой 1. Такую закалку проще выполнять, но ее можно применять не для каждой стали и не для любых деталей, так как быстрое охлаждение деталей переменного сечения в боль¬шом интервале температур способствует возникновению температур¬ной неравномерности и больших внутренних напряжений, что может вызвать коробление детали, а иногда и растрескивание (если вели¬чина внутренних напряжений превзойдет предел прочности). Чем больше углерода в стали, тем больше объемные изменения и структурные напряжения, тем больше опасность возникновения трещин.

Рис. 1. Кривые охлаждения для различных способов закалки

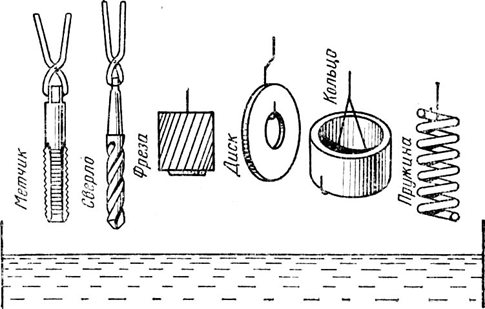

Заэвтектоидные стали закаливают в одной среде, если детали имеют простую форму (шарики, ролики и т. д.). Если детали слож¬ной формы, применяют либо закалку в двух средах, либо ступенча¬тую закалку. Закалку в двух средах (кривая 2)применяют для инструмента из высокоуглеродистой стали (метчики, плашки, фре¬зы). Сущность способа состоит в том, что деталь вначале замачива¬ют в воде, быстро охлаждая ее до 300—400° С, а затем переносят в масло, где оставляют до полного охлаждения.

Ступенчатую закалку (кривая 3) выполняют путем быстрого охлаждения деталей в соляной ванне, температура кото¬рой намного выше температуры начала мартенситного превращения (240—250° С). Выдержка при этой температуре должна обеспечить выравнивание температур по всему сечению детали. Затем детали охлаждают до комнатной температуры в масле или на спокойном воздухе, устраняя тем самым термические внутренние напряжения. Ступенчатая закалка уменьшает внутренние напряжения, ко¬робление и возможность образования трещин. Недостаток этого вида закалки в том, что горячие следы не мо¬гут обеспечить большую скорость охлаждения при температуре 400—600° С. В связи с этим ступенчатую закалку можно применять для деталей из углеродистой стали небольшого сечения (до 8—10 мм). Для легированных сталей, имеющих небольшую критическую ско¬рость закалки, ступенчатая закалка применима к деталям большого сечения (до 30 мм).

Изотермическую закалку (кривая 4)проводят так же, как ступенчатую, но с более длительной выдержкой при темпера¬туре горячей ванны (250—300° С), чтобы обеспечить полный распад аустенита. Выдержка, необходимая для полного распада аустенита, определяется по точкам а и b и по S-образной кривой (см. рис. 1). В результате такой закалки сталь приобретает структуру игольча¬того троостита с твердостью HRC45 55 и с сохранением необхо¬димой пластичности. После изотермической закалки охлаждать сталь можно с любой скоростью. В качестве охлаждающей среды ис¬пользуют расплавленные соли: 55% KNO3 + 45% NaNO2 (темпе¬ратура плавления 137° С) и 55% KNO3 + 45% NaNO3 (температура плавления 218° С), допускающие перегрев до необходимой темпера¬туры. Изотермическая закалка имеет следующие преимущества перед обычной: минимальное коробление стали и отсутствие трещин; большая вязкость стали. В настоящее время широко используют ступенчатую и изотерми¬ческую светлую закалки.

Светлую закалку стальных деталей проводят в специ¬ально оборудованных печах с защитной средой. На некоторых инст¬рументальных заводах для получения чистой и светлой поверхности закаленного инструмента применяют ступенчатую закалку с ох-лаждением в расплавленной едкой щелочи. Перед закалкой инстру¬мент нагревают в соляной ванне из хлористого натрия при темпера¬туре на 30—50° С выше точки АС1 и охлаждают при 180—200° С в ванне, состоящей из смеси 75% едкого калия и 25% едкого натра сдобавлением 6—8% воды (от веса всей соли). Смесь имеет тем¬пературу плавления около 145° С и, благодаря тому что в ней находится вода, обладает очень высокой закаливающей способ¬ностью.

При ступенчатой закалке стали с переохлажде¬нием аустенита в расплавленной едкой щелочи с последующим окон¬чательным охлаждением на воздухе детали приобретают чистую светлую поверхность серебристо-белого цвета; в этом случае отпа¬дает необходимость в пескоструйной очистке деталей и достаточна промывка их в горячей воде.

Закалка с самоотпуском широко применяется в инструментальном производстве. Сущность ее состоит в том, что детали не выдерживают в охлаждающей среде до полного охлажде¬ния, а в определенный момент извлекают из нее, чтобы сохранить в сердцевине изделия некоторое количество тепла, за счет которого производится последующий отпуск. После достижения требуемой температуры отпуска за счет внутреннего тепла деталь окончатель¬но охлаждают в закалочной жидкости. Проконтролировать отпуск можно по цветам побежалости (см. рис. 2), появляющимся на зачищенной поверхности стали при 220—330° С.

Рис. 2. Цвета побежалости при отпуске

Закалку ссамоотпуском применяют для зубил, кувалд, слесарных молотков, кернеров и другого инструмента, требующего высокой твердости на поверхности и сохранения вязкой сердцевины.

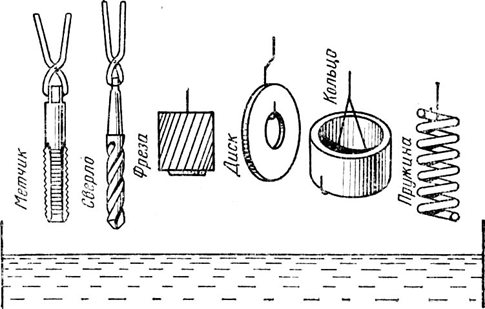

Способы охлаждения при закалке. Быстрое охлаждение стальных деталей при закалке является причиной возникновения в них боль¬ших внутренних напряжений. Эти напряжения иногда приводят к короблению деталей, а в наиболее тяжелых случаях — к трещинам. Особенно большие и опасные внутренние напряжения возни¬кают при охлаждении в воде. Поэтому там, где можно, следует ох¬лаждать детали в масле. Однако в большинстве случаев для деталей из углеродистой стали это невозможно, так как скорость охлаждения в масле значительно меньше критической скорости, необходи¬мой для превращения аустенита в мартенсит. Следовательно, мно¬гие детали из углеродистых сталей рекомендуется закаливать с ох-лаждением в воде, но при этом уменьшать неизбежно возникающие внутренние напряжения. Для этого пользуются некоторыми из описанных способов закалки, в частности, закалкой в двух средах, закалкой с самоотпуском и т. д. Внутренние напряжения зависят также от способа погружения деталей в закалочную среду. Необходимо придерживаться следую¬щих основных правил: детали, имеющие толстую и тонкую части, погружать в закалоч¬ную среду сначала толстой частью; детали, имеющие длинную вытянутую форму (метчики, сверла развертки), погружать в строго вертикальном положении, иначе они покоробятся (рис. 3).

Рис. 3. Правильное погружение деталей и инструментов в за¬каливающую среду

Иногда по условиям работы должна быть закалена не вся деталь, а лишь часть ее. В этом случае применяют местную закалку: деталь нагревают не полностью, а в закалочную среду погружают целиком. В этом случае закаливается только нагретая часть детали. Местный нагрев мелких деталей производят в соляной ванне, погружая в нее только ту часть детали, которую требуется закалить; так закаливают, например, центры токарных станков. Можно по¬ступать и так: нагреть деталь полностью, а охладить в закалочной среде только ту часть, которая должна быть закалена.

Дефекты, возникающие при закалке стали. Недостаточная твердость закаленной детали — следствие низкой темепературы нагрева, малой выдержки при рабочей температуре или недостаточной скорости охлаждения. Исправление дефекта: нормализация или отжиг с последующей закалкой; при¬менение более энергичной закалочной среды.

Перегрев связан с нагревом изделия до температуры, значительно превышающей необходимую температуру нагрева под закалку. Перегрев сопровождается образованием крупнозернистой структуры, в результате чего повышается хрупкость стали. И справление дефекта: отжиг (нормализация) и последущая закалка с необходимой температуры.

Пережог возникает при нагреве стали до весьма высоких температур, близких к температуре плавления (1200—1300° С) в окислительной атмосфере. Кислород проникает внутрь стали, и по границам зерен образуются окислы. Такая сталь хрупка и исправить ее невозможно. Окисление и обезуглероживание стали ха¬рактеризуются образованием окалины (окислов) на поверхности дета¬лей и выгоранием углерода в поверхностных слоях. Этот вид брака термической обработкой неисправим. Если позволяет припуск на механическую обработку, окисленный и обезуглероженный слой нужно удалить шлифованием. Чтобы предупредить этот вид брака, детали рекомендуется нагревать в печах с защитной атмосфе¬рой. Коробление и трещины — следствия внутренних напряжений. Во время нагрева и охлаждения стали наблюдаются объемные изменения, зависящие от температуры и структурных пре¬вращений (переход аустенита в мартенсит сопровождается увеличе¬нием объема до 3%). Разновременность превращения по объему за¬каливаемой детали вследствие различных ее размеров и скоростей охлаждения по сечению ведет к развитию сильных внутренних нап¬ряжений, которые служат причиной трещин и коробления деталей в процессе закалки. Образование трещин обычно наблюдается при температурах ниже 75—100° С, когда мартенситное превращение охватывает значительную часть объема стали. Чтобы предупредить образова¬ние трещин, при конструировании деталей необходимо избегать резких выступов, заостренных углов, резких переходов от тонких сечений к толстым; следует также медленно охлаждать сталь в зоне образования мартенсита (закалка в масле, в двух средах, ступенча¬тая закалка). Трещины являются неисправимым браком, коробле-ние же можно устранить последующей рихтовкой или правкой.

Основные превращения в железоуглеродистых сплавах при медленном нагревании и охлаждении Линия на диаграмме Температура превращения, °С Описание превращения Обозначение критических точек PSK 723 Превращение перлита в аустенит. Превращение аустенита в перлит Ac1, Ar1 MO 768 Потери магнитных свойств для сталей с содержанием углерода до 0,5%. Возникновение магнитных свойств для тех же сталей. Ac2, Ar2 GS 723-910 Окончание растворения феррита в аустените в доэвтектоидных сталях. Начало выделения феррита из аустенита в доэвтектоидных сталях. Ac3, Ar3 SE 723-1130 Окончание растворения цементита в аустените в заэвтектоидных сталях. Начало выделения цементита из аустенита в заэвтектоидных сталях. Acm, Arm IE — Начало плавления стали при нагреве. Окончание затвердевания стали при охлаждении — ECF — Начало плавления чугуна при нагреве. Окончание затвердевания чугуна при охлаждении —

Источник: Остапенко Н.Н.,Крапивницкий Н.Н. Технология металлов. М. Высшая школа,1970г.

Выбор температуры

Для правильного прохождения процесса закалки очень важен правильный подбор температуры, которая зависит от используемого материала.

Стали по содержанию углерода подразделяются на доэвтектоидные — меньше 0,8% и заэвтектоидные — больше 0,8%. Сталь с углеродом меньше 0,4% не закаливают из-за получаемой низкой твердости. Доэвтектоидные стали нагревают немного выше температуры фазового превращения перлита и феррита в аустенит. Это происходит в интервале 800—850°С. Затем заготовку быстро охлаждают. При резком остывании аустенит превращается в мартенсит, который обладает высокой твердостью и прочностью. Малое время выдержки позволяет получить мелкозернистый аустенит и мелкоигольчатый мартенсит, зерна не успевают вырасти и остаются маленькими. Такая структура стали обладает высокой твердостью и одновременно низкой хрупкостью.

Микроструктура стали

Заэвтектоидные стали нагревают чуть ниже, чем доэвтектоидные, до температуры 750—800°С, то есть производят неполную закалку. Это связано с тем, что при нагреве до этой температуры кроме образования аустенита в расплаве металла остается нерастворенным небольшое количество цементита, обладающего твердостью высшей, чем у мартенсита. После резкого охлаждения аустенит превращается в мартенсит, а цементит остается в виде мелких включений. Также в этой зоне не успевший полностью раствориться углерод образует твердые карбиды.

В переходной зоне при закалке ТВЧ температура близка к переходной, образуется аустенит с остатками феррита. Но, так как переходная зона не остывает так быстро, как поверхность, а остывает медленно, как при нормализации. При этом в этой зоне происходит улучшение структуры, она становится мелкозернистой и равномерной.

После охлаждения на поверхности металла остаются высокие сжимающие напряжения, которые повышают эксплуатационные свойства детали. Внутренние напряжения между поверхностным слоем и серединой необходимо устранить. Это делается с помощью низкотемпературного отпуска — выдержкой при температуре около 200°С в печи. Чтобы избежать появления на поверхности микротрещин, нужно свести к минимуму время между закалкой и отпуском.

Также можно проводить так называемый самоотпуск — охлаждать деталь не полностью, а до температуры 200°С, при этом в ее сердцевине будет оставаться тепло. Дальше деталь должна остывать медленно. Так произойдет выравнивание внутренних напряжений.

https://youtube.com/watch?v=vUaDCaVcjac

ЗАКАЛКА

Закалка применяется для придания стали наивысшей твердости. Сталь, нагретая выше верхней критической точки, будет иметь структуру аустенита, в котором находится в растворенном состоянии углерод. При медленном остывании ниже 723° С аустенит превращается в перлит — эвтектоидную смесь цементита с ферритом. В этой структуре частицы цементита сравнительно уже велики. Если углеродистую сталь, имеющую температуру выше верхней критической точки, быстро охладить, т. е. закалить, то аустенит не успеет превратиться в перлит и, переохладившись примерно до 200° С, перейдет в новую структуру — мартенсит, который имеет твердость по Роквеллу Rc

= 60 — 64, тогда как перлит имеет твердость до

Rc

— 24. Мартенсит хорошо сопротивляется истиранию. В простых углеродистых сталях при нагреве выше 200°С — мартенсит начинает распадаться и переходить в следующую структуру — троостит. Структура мартенсит неустойчива, при нагреве выше 200° С стремится перейти в более устойчивую структуру — троостит-сорбит и, наконец, при температуре выше 720° С — в самую устойчивую структуру — перлит. Если нужно сохранить мартенсит в закаленной углеродистой стали, то отпуск следует делать при температуре не выше 200 — 220°С. Необходимо отметить, что мартенсит после отпуска обладает лучшими свойствами, чем мартенсит неотпущенный, вследствие чего деталь делается более упругой и менее склонной к короблению при естественном старении. Кроме того, мартенсит отпуска имеет несколько больший удельный обьем, чем мартенсит закала. Этим пользуются в практике для исправления изношенного инструмента кольцеобразной формы. Например, если деталь кольцеобразной формы, закаленная на мартенсит, имеет размер отверстия больше на 0,005—0,01 мм против номинального размера, то повторным отпуском на 200—220° С (соломенный цвет побежалости) можно уменьшить диаметр отверстия за счет превращения мартенсита закала в мартенсит отпуска, увеличив объем детали. Мартенсит закала углеродистых сталей, в свою очередь, имеет больший удельный объем против первоначальной структуры перлита приблизительно на 1°/0. Это значит, что деталь после закалки на мартенсит увеличивается в объеме почти на 1% (для разных углеродистых сталей и различных способов термической обработки увеличение объема различно, но не выше 1%). Поэтому детали кольцеобразной формы из углеродистой стали после закалки на мартенсит изменяют размеры: диаметр отверстия уменьшается, общий объем детали увеличивается. Увеличение объема при закалке сказывается также на короблении детали и возникновении термических напряжений. При закалке в первую очередь остывают поверхностные слои детали (углы, шейки, выточки), а затем уже более глубокие слои металла. Более глубокие слои металла, остывая, фиксируют структуру мартенсита, удельный объем которого больший, чем удельный объем аустенита и перлита, но увеличенному объему некуда расширяться, потому что поверхностные слои уже затвердели и, в свою очередь, создали давление (за счет расширения) на внутренние слои. В результате этого создаются большие внутренние напряжения в металле, которые не только являются причиной коробления детали, но и часто образуют трещины или совсем разрывают на несколько частей закаленную деталь. Эти явления наблюдаются особенно тогда, когда первоначальная структура до закалки — перлит был грубопластинчатый, а свободный цементит (в стали, содержащей углерода более 0,8%) был в виде сетки и перед закалкой не исправили эти структуры. В легированных сталях, в отличие от углеродистых сталей, аустенит при остывании стали от закалочной температурьте требует столь быстрого охлаждения для превращения в мартенсит. И чем болыш содержится в стали специальных примесей (вольфрама, ванадия, никеля, хрома и т. д.), тем при более медленном охлаждении происходит этот переход. Этим и объясняется, что в специальной стали (при одинаковом содержании углерода по сравнению с углеродистой сталью) при охлаждении в более слабой охлаждающей среде, чем вода (например, минеральное масло), мартенситовая структура фиксируется на большую глубину, чем в углеродистой стали при закалке в воде. В углеродистой стали мартенситовая структура может быть зафиксирована на глубину не более 8 — 12

мм

, а в более глубоких слоях успевают образоваться последующие структуры — троостит, сорбит, а при большом сечении в сердцевине образуется первоначальная структура до закалки — перлит, так как скорость остывания сердцевины была достаточна для образования структуры перлита. Таким образом, более медленный переход аустенита в мартенсит в специальных сталях создает условия более равномерного (во времени) перехода структур как на поверхности, так и в глубоких слоях детали). Внутренняя теплота детали не дает возможности быстро остыть поверхностным слоям, а скорость отдачи тепла этими слоями охлаждающей среде — маслу также не велика. В результате этого термические напряжения в специальной стали в несколько раз меньше, чем в углеродистой стали, а следовательно, и коробление детали будет меньше. Кроме этого, в специальных сталях с высоким содержанием специальных примесей (например, быстрорежущая сталь марки Р18) аустенит даже при остывании на воздухе не успевает переходить в мартенсит и 15 — 20% его остается после полного охлаждения стали при закалке. Но аустенит имеет удельный объем меньший, чем объем первоначальной структуры до нагрева — ферлита, и благодаря этому частичное увеличение объема детали при закалке от образовавшегося мартенсита уменьшается за счет оставшегося (остаточного) аустенита. Под закалку специальные стали нагревают до более высокой температуры, чем углеродистые, так как переход в твердый раствор — аустенит в специальных сталях происходит в более широком диапазоне температур. Кроме этого, специальные стали не в такой степени чувствительны к перегреву, как углеродистые стали, и рост зерна при длительной выдержке при температуре закалки в легированных сталях в несколько раз медленней, чем в углеродистой стали. Если температура закалки стали марок У10 и У12 — 760 — 770° С, то для легированных сталей она колеблется от 800 до 900° С, а для специальных сталей марок Р18 и Р9 достигает 1250 — 1300° С. Распад мартенсита после закалки при отпуске в специальных сталях также начинается при более высоких температурах, чем в углеродистых сталях, и колеблется от 300 до 700° С. В стали Р18 мартенсит начинает переходить в троостит только при температуре 650 — 680° С, поэтому эта сталь подвергается отпуску при температуре 550 °С. Быстрорежущую сталь подвергают отпуску не только для устранения напряжений, но и для увеличения твердости за счет перехода остаточного аустенита в мартенсит. Выше было указано, что в быстрорежущей стали 15 — 20% аустенита не успевает перейти при закалке в мартенсит, в результате этого твердость стали после закалки получается

Rc

= 56 — 60 и стойкость режущего инструмента невысокая (режущая кромка будет быстро притупляться). Если нагреть такой инструмент после закалки на 520 — 560° С и дать выдержку при этой температуре 1 — 2 часа, то часть остаточного аустенита перейдет в мартенсит. Если повторить такой отпуск 2 — 3 раза, то каждый раз часть аустенита будет переходить в мартенсит. В результате повторного отпуска количество мартенсита увеличится и твердость инструмента поднимется до

Rc

= 61 — 64. Таким образом, мы видим, что мартенсит в специальных сталях более устойчив, чем в углеродистых сталях. Вместе с тем он более прочный, более упругий и менее хрупкий благодаря наличию специальных примесей. Как указывалось, мартенсит при определенной температуре начинает переходить в структуру троостит. Троостит представляет собой переходную структуру. Твердость троостита

Rc

= 40 — 50, а вязкость выше, чем у мартенсита. Если мы хотим получить троостит при отпуске путем распада мартенсита, то такой переход происходит в диапазоне температур 220 — 320° С для углеродистых сталей и 300 — 700° С для специальных сталей. Если подвергнуть сталь, закаленную на мартенсит, отпуску при более высокой температуре (для углеродистой, хромистой и хромоникелевой стали 500 — 550° С), троостит перейдет в следующую структуру — сорбит. Эта структура является лучшей структурой для деталей, работающих на кручение и разрыв (шатунные болты двигателей, растяжки и т. д.). Твердость сорбита

Rc

= 31 — 40. Сопротивление скручиванию к разрыву значительно выше, чем в любой другой структуре. В изломе деталь, обработанная на сорбит отпуска, имеет ярко выраженное волокнистое строение. Закалка крупных заготовок или деталей (имеющих сечение более 120

мм

) из углеродистой стали практически не улучшает механических свойств и является экономически не выгодной. При таких сечениях следует применять специальные стали, так как они воспринимают глубокую прокаливаемость и более прочны в связи с наличием специальных примесей.

предыдущая страница

| оглавление | следующая страница |

Микроструктура стали после закалки

Для большинства сталей после закалки характерна структура мартенсита и остаточного аустенита, причем количество последнего зависит от содержания углерода и качественного и количественного содержания легирующих элементов. Для конструкционных сталей среднего легирования количество остаточного аустенита может быть в пределах 3-5%. В инструментальных сталях это количество может достигать 20-30%.

Вообще, структура стали после закалки определяется конечными требованиями к механическим свойствам изделия. Наряду с мартенситом, после закалки в структуре может присутствовать феррит или цементит (в случае неполной закалки). При изотермической закалке стали ее структура может состоять из бейнита. Структура, конечные свойства и способы закалки стали рассмотрены ниже.

Частичная закалка стали

Частичной называется закалка, при которой скорости охлаждения не хватает для образования мартенсита и она оказывается ниже критической. Такая скорость охлаждения обозначена синей линией на рисунке. При частичной закалке как-бы происходит задевание “носа” С-кривой стали. При этом в структуре стали наряду с мартенситом будет присутствовать троостит в виде черных островковых включений.

Микроструктура стали с частичной закалкой выглядит примерно следующим образом

Частичная закалка является браком, который устраняется полной перекристаллизацией стали, например при нормализации или при повторном нагреве под закалку.

Температурные изменения в структуре

Закалка проводится весьма часто для продукции, изготовленной из качественных конструкционных сталей, содержащих более 0,4% С, и практически всегда – для конструкционных легированных сталей, поскольку именно для них обычно и предъявляются повышенные прочностные требования.

Выбор режима закалки зависит от предназначения детали. Наиболее распространены следующие технологии:

- Термообработка малоуглеродистых конструкционных сталей (менее 0,2% С), для которых необходимо сочетание поверхностной твёрдости с достаточно вязкой сердцевиной. В этом случае сначала выполняют цементацию — насыщение поверхности дополнительным количеством углерода, а уже потом сталь закаливают;

- Термообработка среднеуглеродистых сталей с 0,3…0,6% С. Они применяются для производства ответственных машиностроительных изделий сложной формы, которые работают в условиях знакопеременных нагрузок. Нормализация всегда выполняется после закалки;

- Химико-термическая обработка, которая выполняется относительно высоколегированных сталей, где глубинные слои могут оставаться вязкими. Основные варианты исполнения такой обработки – цианирование, нитридирование, сульфурирование – производятся также после закалки.

3 формы кристаллов железа в сверхвысокоуглеродистой стали

Все конструкционные стали относятся к виду доэвтектоидных: процентное содержание углерода в них не превышает 0,8%. В структуре стали после закалки в зависисмотси от условий нагрева имеются следующие составляющие:

- В диапазоне температур до 723 °С – феррит и перлит (перлит представляет собой механическую смесь феррита и цементита, куда подмешиваются и карбиды легирующих элементов).

- Выше этой температуры и до 850…900 °С– смесь феррита с аустенитом, причём область устойчивого существования структуры зависит от процента углерода, и постепенно снижается от диапазона 950…723 °С до 0.

- Ниже этой температурной линии структура является уже чисто аустенитной.

Для отображения динамики структурных изменений в конструкционных сталях при их нагреве широко применяется известная диаграмма «железо-углерод», по которой устанавливают режимы закалки и последующего отпуска. Часто тут же приводятся и фотографии структурных составляющих.

Технология изотермической закалки на бейнит

Бейнит — структура стали, образующаяся в результате так называемого промежуточного превращения, при изотермической выдержке в интервале температур выше начала мартенситного превращения и ниже «носа» с-кривой стали.

Промежуточным это превращение называют по тому, что оно происходит при некоторой диффузии углерода в аустените (механизм перлитного превращения) и сдвиговом механизме перестройки кристаллической решётки (механизм мартенситного превращения).

Соответственно структура содержит перлито- и мартенситоподобные составляющие — трооститные иголки и карбиды. В зависимости от температуры превращения различают верхний бейнит, имеющий не очень высокий комплекс механических свойств, и нижний бейнит с достаточно высокой твердостью, вязкостью и пластичностью.

Именно нижний бейнит и представляет особый интерес. При высокой твердости, близкой к мартенситной, он имеет показатели пластичности и вязкости в несколько раз превышающие показатели мартенсита.

Так, например, сталь с химическим составом: 0,6%С, ~1%Cr, ~1%Si, термообработанная на мартенсит отпуска и нижний бейнит (температура изотермической выдержки 250ºС), имеет следующие механические свойства:

- Структура Нижний бейнит Мартенсит отпуска

- HRC 54 — 55 54 — 55

- Предел прочности, МПа 1900 1500

- Ударная вязкость, кГм/см^2 3 1

- Удлинение, % 7 1

- Стрела прогиба при

- статическом изгибе, мм 5 1.5

Сочетание таких высоких показателей механических свойств просто уникально, но почему-то широкого применения изотермическая закалка на бейнит не нашла. В основном бейнитную структуру получают при изготовлении ударного инструмента и изделий железнодорожного транспорта.

Остается непонятным вопрос: почему изотермическая закалка не применяется при изготовлении изделий, которые, например, работают на трение и изгиб — шестерни, сателлиты, звездочки? Традиционные цементация, закалка и низкий отпуск безусловно дают высокую твердость и износостойкость.

Но при этом характеристики пластичности остаются на минимуме. Что же мешает увеличить ресурс работы таких изделий, повысив пластичность? Например, если поверхностный слой будет иметь сверху мартенситную износостойкую структуру, а ниже более пластичную — бейнитную.

И это все при равных показателях твердости обоих слоев.

Вообще закалка на бейнит могла бы легко заменить термообработку на мартенсит отпуска. Показатели твердости обеих структур примерно одинаковы. А прочность, пластичность и вязкость нижнего бейнита выше, чем у низкоотпущенного мартенсита.

Это наводит на мысль, что и предел выносливости металла будет выше.

Кроме этого, повышая температуру изотермической выдержки будут снижаться прочностные характеристики металла, что позволяет существенно расширить область применения сталей с бейнитной структурой.

Скорее всего, внедрение технологии изотермической закалки тормозят три проблемы: увеличение количества высокоточного оборудования, увеличение длительности и трудоёмкости технологических процессов (две основных проблемы, т.к. всё выльется в деньги на увеличение капитальных и текущих затрат) и использование вредных закаливающих сред.

Последняя проблема решается при использовании вертикальных печей элеваторного закрытого типа с хорошей вентиляцией закалочного бака. Да и увеличение себестоимости продукции скорее всего окупиться за счет повышения качества и увеличенного ресурса работы изделия.

Это и является проявлением тонкой грани между изотермической и непрерывной закалкой. Особенно такая проблема актуальна для крупносерийных производств, где требуется оперативный контроль качества для максимально быстрой передачи продукции на следующий передел.

Но и это не является серьезной проблемой, так как все решается по средствам использования современной металлографической и испытательной техники.

Вопрос о получении той или иной структуры металла при термической обработке, необходимо решать в каждом конкретном случае, для каждой детали индивидуально. Но, то, что стали с бейнитной структурой имеют достаточно серьезные показатели механических свойств и успешно могут конкурировать с сорбитными и низкоотпущенными мартенситными сталями, остается неоспоримым фактом.

Сталь 55 конструкционная углеродистая качественная

Заменители

- Сталь 50,

- сталь 60,

- сталь 50Г

Иностранные аналоги

Расшифровка

Цифра 55 обозначает, что среднее содержание углерода в стали составляет 0,55%.

Характеристики и назначение

Сталь марки 55 относится к нелегированным специальным конструкционным качественным углеродистым сталям обладает высокой прочностью и высокими упругими свойствами, применяется при изготовлении деталей после нормализации с отпуском и закалки с отпуском работающие на трение, например:

- Зубчатые колеса,

- прокатные валки,

- штоки,

- тяжелонагруженные валы,

- оси,

- бандажи,

- малонагруженные пружины и рессоры,

- лемехи,

- пальцы звеньев гусениц

- муфты сцепления коробок передач,

- корпуса форсунок

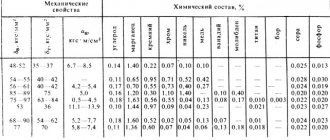

Химический состав, % (ГОСТ 1050-88)

| C | Si | Mn | Cr | S | Р | Cu | Ni | As |

| не более | ||||||||

| 0,52-0,60 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,040 | 0,035 | 0,25 | 0,25 | 0,08 |

Химический состав, % (ГОСТ 1050-2013)

| Марка стали | Массовая доля элементов, % | |||||||

| C | Si | Mn | P | S | Cr | Ni | Cu | |

| не более | ||||||||

| 55 | 0,52-0,60 | 0,17-0,37 | 0,50-0,80 | 0,030 | 0,035 | 0,25 | 0,30 | 0,30 |

Твердость HB (по Бриннелю)(ГОСТ 1050-2013)

| Марка стали | Твердость HB, не более, для металлопродукции | |||

| горячекатаной и кованой | калиброванной и со специальной отделкой поверхности | |||

| без термической обработки | после отжига или высокого отпуска | нагартованной | после отжига или высокого отпуска | |

| 55 | 255 | 217 | 269 | 229 |

Применение стали 55 (ГОСТ 1050) для кислородной арматуры (по ГОСТ 12.2.052)

| Давление кислорода, МПа (кгс/см2), не более | В арматуре отключения КИП (DN ≤ 6) | ||||||||

| в запорной арматуре | в регулирующей арматуре | ||||||||

| при управлении | |||||||||

| местном | дистанционном | местном | дистанционном | ||||||

| корпус | детали затвора | корпус | детали затвора | корпус | детали затвора | корпус | детали затвора | корпус | детали затвора, шпиндель с запорным конусом ≥60° |

| 1,6 (16) | 0,6 (6) | 1,6 (16) | |||||||

ПРИМЕЧАНИЕ. Арматура из углеродистых сталей и чугунов с покрытием из органосиликатных материалов приравнивается к арматуре из нержавеющих сталей.

Термообработка

Мелкие детали из стали марки 55 (диаметром до 10-12мм) закаливают в масле с температуры 820-860 °С, более крупные детали — в воде с температурой 800-820 °С, отпуск производят при различной температуре в зависимости от требуемых механических свойств.

Пружины лебедок, вертлюгов, колонковых долот, клапанные пружины после закалки подвергают отпуску при температуре 300-380 °C.

Температура критических точек, °С

| Ac1 | Ас3 | Аr3 | Аr1 | Mн |

| 725 | 755 | 750 | 690 | 320 |

Механические свойства металлопродукции (ГОСТ 1050-2013)

| Механические свойства, не менее | |||

| Предел текучести σ0,2, Н/мм2 | Предел прочности σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение ψ, % |

| 380 | 650 | 13 | 35 |

Механические свойства металлопродукции из стали 35 в зависимости от размера (ГОСТ 105-2013)

| Механические свойства металлопродукции размером | |||

| Предел текучести σ0,2, МПа не менее | Предел прочности σв, МПа | Относительное удлинение δ5, % | Работа удара KU, Дж |

| не менее | |||

| до 16 мм включ. | |||

| 550 | 800-950 | 12 | + |

| св. 16 до 40 мм включ. | |||

| 490 | 750-900 | 14 | + |

| св. 40 до 100 мм включ. | |||

| 420 | 700-850 | 15 | + |

ПРИМЕЧАНИЕ.

- Знак «+» означает, что испытания проводят для набора статистических данных, результаты испытаний заносят в документ о качестве.

- Механические свойства металлопродукции из стали марки 30 распространяются на металлопродукцию размером до 63 мм включ.

- Значения механических свойств приведены для металлопродукции круглого сечения. Для прямоугольных сечений диапазоны эквивалентных диаметров — в соответствии с приложением Б (ГОСТ 1050-2013).

Механические свойства поковок (ГОСТ 8479-70)

| Термообработка | Сечение, мм | КП | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость HB, не более |

| не менее | ||||||||

| Нормализация | 100-300 | 315 | 315 | 570 | 14 | 35 | 34 | 167-207 |

| Закалка + отпуск | До 100 | 490 | 490 | 655 | 16 | 45 | 59 | 212-248 |

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость HB |

| не менее | ||||||

| Закалка с 840 °С в воде; отпуск при 400 °С, охл. на воздухе | ||||||

| 20 | 870-990 | 1060-1210 | 7-8 | 43-52 | 54-67 | 341 |

| 40 | 640-740 | 900-1000 | 10-11 | 43-47 | 39-53 | 290 |

| 60 | 590-650 | 820-930 | 10-12 | 42-46 | 32-49 | 266 |

| Закалка с 840°С в воде; отпуск при 500°С, охл. на воздухе | ||||||

| 20 | 710-800 | 900-1000 | 10-12 | 53-59 | 59-98 | 285 |

| 40 | 550-610 | 820-900 | 12-14 | 45-52 | 49-69 | 264 |

| 60 | 510-570 | 750-850 | 13-14 | 43-52 | 39-59 | 239 |

| Нормализация при 830-860°С, охл. на воздухе; отпуск при 650-800°С, охл. с печью | ||||||

| До 100 | 325 | 650 | 12 | 35 | 29 | — |

| 101-300 | 315 | 630 | 11 | 28 | 25 | 170-229 |

| 301-500 | 305 | 610 | 10 | 25 | 25 | — |

| Нормализация при 880-860 °С, охл. на воздухе; отпуск при 550-600 °С, охл. на воздухе или с печью | ||||||

| До 1200 | Не определяются | 215-265 | ||||

Механические свойства в зависимости от температуры отпуска

| tотп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость HRCэ |

| 200 | 1620-2210 | 1720-2280 | 2-3 | 7-12 | 5-10 | 64 |

| 300 | 1350-1790 | 1500-1940 | 3-4 | 20-25 | 5-10 | 56 |

| 400 | 1100-1380 | 1260-1590 | 4-5 | 31-36 | 19-49 | 47 |

| 500 | 820-1000 | 970-1120 | 7 | 41-45 | 39-78 | 40 |

| 600 | 600-700 | 800-890 | 10-11 | 51-54 | 69-108 | 30 |

ПРИМЕЧАНИЕ. Закалка с 840 °С в масле.

Ударная вязкость KCU

| Состояние поставки | КСU, Дж/см2 при температуре, °С | ||

| +20 | -20 | -50 | |

| Горячекатаное | 26 | 18 | 13 |

Предел выносливости

| Термообработка | σ-1, МПа | τ-1, МПа | n |

| Закалка с 790 °С в воде; отпуск при 650 °С, охл. на воздухе | 377 | 219 | 106 |

Технологические свойства

Температура ковки, °С: начала 1240, конца 800. Сечения до 400 мм охлаждаются на воздухе.

Свариваемость — не применяется для сварных конструкций. КТС с последующей термообработкой.

Обрабатываемость резанием — Kv тв.спл. = 1 и Kv б.ст. = 0,65 в нормализованном состоянии при НВ 212-225.

Флокеночувствительность — малочувствительна.

Склонность к отпускной хрупкости — не склонна.

Прокаливаемость

Полоса прокаливаемости стали 55 после закалки с 850 °С приведена на рис. 5. 70 — Расстояние от охлаждаемого торца, мм Рис. 5. Полоса прокаливаемости стали 55

Критический диаметр d

| Количество мартенсита, % | d, мм. после закалки | |

| в воде | в масле | |

| 50 | 16-28 | 9-16 |

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8239-89, ГОСТ 8240-89.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Лента ГОСТ 2284-79. Полоса ГОСТ 103-76, ГОСТ 1577-93, ГОСТ 82-70.

- Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70.

- Валки ОСТ 24.013.21-85, ГОСТ 5399-69, ОСТ 24.013.04-83.

Плотность ρп кг/см3 при температуре испытаний, °С

| Сталь | 20 °C |

| 55 | 7280 |

Коэффициент линейного расширения α*106, К-1

| Марка стали | α*106, К-1 при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| 55 | 11,0 | 11,9 | 12,7 | 13,4 | 14,0 | 14,5 | 14,8 | 12,5 | 13,5 | 14,4 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | |||||

| 55 | — | 68 | 55 | — | 36 | 32 | ||||

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | |||||||||

| 20 °C | ||||||||||

| 55 | 210 | |||||||||

Удельная теплоемкость c, Дж/(кг*К)

| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | ||||||

| 55 | 479 | 487 | — | 525 | 571 | |||||

Узнать еще

Сталь марки 07Х16Н6 (ЭП288) хромисто-никелевая, вы…

Сталь 08Х10Н20Т2 коррозионностойкая аустенитного к…

Сталь 03X17Н14М3 коррозионностойкая аустенитного к…

Сталь 47ГТ конструкционная легированная…

Достоинства и недостатки

Закалка деталей с помощью ТВЧ обладает как достоинствами, так и недостатками. К достоинствам можно отнести следующее:

- После закалки ТВЧ у детали сохраняется мягкой середина, что существенно повышает ее сопротивление пластической деформации.

- Экономичность процесса закалки деталей ТВЧ связана с тем, что нагревается только поверхность или зона, которую необходимо закалить, а не вся деталь.

- При серийном производстве деталей необходимо настроить процесс и далее он будет автоматически повторяться, обеспечивая необходимое качество закалки.

- Возможность точно рассчитать и регулировать глубину закаленного слоя.

- Непрерывно-последовательный метод закалки позволяет использовать оборудование малой мощности.

- Малое время нагрева и выдержки при высокой температуре способствует отсутствию окисления обезуглероживания верхнего слоя и образования окалины на поверхности детали.

- Быстрый нагрев и охлаждение не дают большого коробления и поводок, что позволяет уменьшить припуск на чистовую обработку.

https://youtube.com/watch?v=IjuKarv04Ec

Но индукционные установки экономически целесообразно применять только при серийном производстве, а для единичного производства покупка или изготовление индуктора невыгодно. Для некоторых деталей сложной формы производство индукционной установки очень сложно или невозможно получить равномерность закаленного слоя. В таких случаях применяют другие виды поверхностных закалок, например, газопламенную или объемную закалку.

Индукционная установка

Индукционная установка для термообработки ТВЧ представляет собой высокочастотный генератор и индуктор для закалки ТВЧ. Закаливаемая деталь может располагаться в индукторе или возле него. Индуктор изготовлен в виде катушки, на ней навита медная трубка. Он может иметь любую форму в зависимости от формы и размеров детали. При прохождении переменного тока через индуктор в нем появляется переменное электромагнитное поле, проходящее через деталь. Это электромагнитное поле вызывает возникновение в заготовке вихревых токов, известных как токи Фуко. Такие вихревые токи, проходя в слоях металла, нагревают его до высокой температуры.

Индукционный нагреватель ТВЧ

Отличительной чертой индукционного нагрева с помощью ТВЧ является прохождение вихревых токов на поверхности нагреваемой детали. Так нагревается только наружный слой металла, причем, чем выше частота тока, тем меньше глубина прогрева, и, соответственно, глубина закалки ТВЧ. Это дает возможность закалить только поверхность заготовки, оставив внутренний слой мягким и вязким во избежание излишней хрупкости. Причем можно регулировать глубину закаленного слоя, изменяя параметры тока.

Повышенная частота тока позволяет сконцентрировать большое количество тепла в малой зоне, что повышает скорость нагревания до нескольких сотен градусов в секунду. Такая высокая скорость нагрева передвигает фазовый переход в зону более высокой температуры. При этом твердость возрастает на 2—4 единицы, до 58—62 HRC, чего невозможно добиться при объемной закалке.

Для правильного протекания процесса закалки ТВЧ необходимо следить за тем, чтобы сохранялся одинаковый просвет между индуктором и заготовкой на всей поверхности закаливания, необходимо исключить взаимные прикосновения. Это обеспечивается при возможности вращением заготовки в центрах, что позволяет обеспечить равномерное нагревание, и, как следствие, одинаковую структуру и твердость поверхности закаленной заготовки.

Индуктор для закалки ТВЧ имеет несколько вариантов исполнения:

- одно- или многовитковой кольцевой — для нагрева наружной или внутренней поверхности деталей в форме тел вращения — валов, колес или отверстий в них;

- петлевой — для нагрева рабочей плоскости изделия, например, поверхности станины или рабочей кромки инструмента;

- фасонный — для нагрева деталей сложной или неправильной формы, например, зубьев зубчатых колес.

В зависимости от формы, размеров и глубины слоя закаливания используют такие режимы закалки ТВЧ:

- одновременная — нагревается сразу вся поверхность заготовки или определенная зона, затем также одновременно охлаждается;

- непрерывно-последовательная — нагревается одна зона детали, затем при смещении индуктора или детали нагревается другая зона, в то время как предыдущая охлаждается.

Одновременный нагрев ТВЧ всей поверхности требует больших затрат мощности, поэтому его выгоднее использовать для закалки мелких деталей — валки, втулки, пальцы, а также элементов детали — отверстий, шеек и т.д. После нагревания деталь полностью опускают в бак с охлаждающей жидкостью или поливают струей воды.

Непрерывно-последовательная закалка ТВЧ позволяет закалять крупногабаритные детали, например, венцы зубчатых колес, так как при этом процессе происходит нагрев малой зоны детали, для чего нужна меньшая мощность генератора ТВЧ.

Что отличает полную закалку от неполной

При полной закалке доэвтектоидную сталь нагревают до температуры на 30-500 выше критической Асз, что обеспечивает при охлаждении с высокой скоростью получение мартенситной структуры. При неполной закалке температура нагрева должна быть на 30-500 выше критической температуры Ас1. Неполная закалка применяется обычно для заэвтектоидных сталей, в которых после нее появляется наряду с мартенситом и цементит. Такая сталь обладает более высокой твердостью.

№43 Критическая скорость закалки -что это, как ее поменять?

Критическая скорость закалки — минимальная скорость охлаждения, достаточная для предотвращения распада аустенита

№44 Какая структура образуется в эвтектоидной стали после правил выполнения изотермической закалки?

Полученная структура – мартенсит + феррит

№45 С какой целью на практике применяют закалку «через воду в масло»?

Закалка через воду в масло на практике применяется для закалки инструмента из углеродистой стали

№46 Что такое мартенсит. Перечислите особенности мартенситного превращения.

Мартенсит – упорядоченный пересыщенный твердый раствор внедрения углерода в α железе.Особенности:

1)Превращение начинается при температуре Мн и протекает при охлаждении в интервале температур от Мн до Мк(Мк — температура конца мартенситного превращения) Температуры Мн и Мк зависят от химического состава стали.

2)Превращение состоит в бездиффузионной перестройке гамма железа в альфа железо.

3)Образование каждого элемента структуры (иглы мартенсита) происходит со взрывной скоростью и для новых образований такой структуры нужно новое охлаждение.

4)Превращение идёт не до конца, т.е. при температуре ниже Мк сохраняется некоторое количество остаточного аустенита.

№47 Закаливаемость и прокаливаемость стали. Что является мерой прокаливаемости.

Закаливаемость – способность стали повышать твердость в результате закалки.

Прокаливаемость – способность стали получать закаленный слой с мартенситной или троостно — мартенситной структурой и высокой твердостью на ту или иную глубину. Расстояние, на которое распространяется закалка по длине образца, являетсямерой прокаливаемости.

№48 Какая технологическая операция завершает упрочняющую термическую обработку?

Отпуск — окончательный вид термической обработки, в результате которого получают требуемые механические свойства. Нагрев закаленной стали до t<7270С, выдержка при этой температуре и последующее охлаждение.

№49 Назовите три фазовых превращения, протекающих при отпуске закаленной стали.

тростит, сорбит и перлит

50)Укажите различие в структурах стали 40, /ГОСТ 1050-88/, закаленной в воду от температур 750°С и 850°С.

Сталь 40/ГОСТ 1050-88/ сразу после закалки имеет твёрдость выше 50 HRC, в таком состоянии материал непригоден для дальнейшего использования из-за высокой склонности к хрупкому разрушению

51)После закалки в структуре закаленной стали сохранилось 28% остаточного аустенита. Порекомендуйте способы обработки для устранения остаточного аустенита

Для уменьшения количества остаточного аустенита, снижающего твердость закаленной стали, применяют обработку холодом. Ее применяют для сталей, у которых температура конца мартенситного превращения (Мк) лежит ниже 0°С. Охлаждение сталей до температур, соответствующих точке МК) которая для большинства средне- и высокоуглеродистых, а также легированных сталей находится в пределах -30…-70°С, вызывает превращение остаточного аустенита в мартенсит, что повышает твердость стали. Но одновременно возможен рост внутренних напряжений. Поэтому изделия охлаждать ниже точки начала мартенситного превращения Мн нужно медленно и сразу после обработки холодом следует выполнять отпуск.

52) Какую из двух температур 770°С или 920°С следует выбрать для нагрева под закалку стали У12 /ГОСТ 1435-90/ и почему?

Температура закалки предлагаемой стали У12 (800оС) соответствует общепринятой температуре закалки, которую варьируют от 770 до 820оС в зависимости от условий нагрева, состава стали и др.

53) Какому термическому упрочнению следует подвергнуть топор, изготовленный из эвтектоидной стали. Определить параметры режима термической обработки.

При медленном охлаждении эвтектоидной стали формируется структура пластинчатого перлита. Увеличение скорости охлаждения приводит к понижению критических точек по сравнению с равновесной диаграммой — распад аустенита будет происходить не при температуре 7230, а несколько ниже. При этом скорость диффузии уменьшается, частички цементита не успевают вырасти, твердость повышается. Структуры с более мелкими частичками цементита (по сравнению с цементитом перлита) называются сорбитом и троститом.

54) Какая структура будет сформирована в стали I5 / Гост 1050-88/ после закалки от 920°С в холодную воду и последующего отпуска при температуре 140°С

В результате закалки в стали образуется неравновесная структура. После чего сталь охлаждают, чтобы получить структуру пересыщенного твёрдого раствора

55)Какому термическому упрочнению следует подвергнуть вал редукторного механизма, изготовленный из стали 40, /ГОСТ 1050-88/, для обеспечения высокой усталостной прочности.

Уста́лостная про́чность — свойство материала не разрушаться с течением времени под действием изменяющихся рабочих нагрузок. (я думаю, что нужно провести отжиг, но лучше спрошу у него)

56)Для какой цели в термическом цехе применяется деталь, называемая индуктор, и представляющая по форме соленоид, изготовленный из медной трубки.

Индуктор нужен для закалки токами в него помещается деталь, возникает «скин »эффект под действием электромагнитного поля ,затем охлаждение –закалка поверхностных слоев.

Простейшим многовитковым И. н., предназначенным для закалки внутренних поверхностей деталей. Соленоидными И. н. нагревают внутренние цилиндрические поверхности диаметром 50 мм

и более. При диаметрах отверстий меньше 30

мм

используют петлевые И. н. с магнитопроводом , а для нагрева внутренних цилиндрических поверхностей диаметром меньше 15

мм —

стержневые И. н. в виде трубки, диаметр которой на несколько

мм

меньше диаметра обрабатываемого отверстия. Трубка по отношению к отверстию располагается коаксиально. Для сквозного нагрева кузнечных заготовок применяют И. н., изготавливаемые из трубки, которая при большой длине разделяется на несколько секций с отдельным охлаждением.

Индукционные нагреватели. Основными» элементами установки являются генератор токов высокой частоты и индуктор. Индуктор представляет собой катушку — соленоид из медной трубки, внутри которой циркулирует охлаждающая вода. Переменный ток, проходя по катушке индуктора, создает переменное магнитное поле, в зоне действия которого находится нагреваемая заготовка. В заготовках наводится ЭДС и возникают вихревые токи, быстро нагревающие заготовки до заданной температуры. В кузнечно-штамповочных цехах обычно применяются индукционные нагреватели методического типа. В индукторе одновременно находятся несколько заготовок, перемещающихся в процессе нагрева с помощью пневматического толкателя. Когда температура заготовки, находящейся на выходе, достигает заданной, толкатель задвигает в индуктор очередную холодную заготовку, а нагретая заготовка в этот момент выталкивается из индуктора и подается в штамп пресса.

Преимущества индукционного способа: высокая производительность и малый процент окалины (0,5 %); к недостаткам следует отнести низкий к. п. д. установок.

Структура и свойства

Итак, определить, что представляет собой ледебурит достаточно просто. Главной фазой, которая обеспечивает его образование, считается цементит. На поверхности этой составляющей, за рождение которой отвечает эвтектическая жидкость, появляется пластина дендрита аустенита. Следом происходит мгновенное парное разрастание кристаллических элементов из фаз. С учётом температурных режимов, ледебуритный состав, как правило, имеет различные компоненты. К примеру, температура 1145 – 726 свидетельствует о присутствии цементита и аустенита в ледебуритной основе. Понижение теплового показателя обеспечивает появление таких объектов, как феррит и цементит. Преимущество ледебурита состоит в том, что он отличается повышенной хрупкостью и твердостью.

Литература

- Kay Meggers: Echtzeit Neutronen-Transmissionsuntersuchung der Austenit-Bainit Phasenumwandlungskinetik in Gusseisen

. Hochschulschrift, Christian-Albrechts-Universität zu Kiel, Kiel 1995. (Dissertation) - Hans-Jürgen Bargel (Hrsg.): Werkstoffkunde. Mit 204 Tabellen

. 7., überarb. Aufl., Springer, Berlin u.a. 2000 (= Springer-Lehrbuch), ISBN 3-540-66855-1, S. 166 ff. - Jürgen Ruge, Helmut Wohlfahrt: Technologie der Werkstoffe. Herstellung, Verarbeitung, Einsatz. Mit 68 Tabellen

. 8., überarb. und erw. Aufl., Vieweg, Wiesbaden 2007 (= Studium Technik), ISBN 3-8348-0286-7, S. 67 ff. (Medienkombination; mit DVD-ROM) - Dieter Liedtke: Wärmebehandlung von Eisenwerkstoffen. 1. Grundlagen und Anwendungen

. 7., völlig neu bearb. Aufl., expert-Verl., Renningen 2007, ISBN 3-8169-2735-1, S. 20, 30, 63 ff.