Марка шпоночной стали

Термин «марка шпоночной стали» подразумевает под собой марку стали, из которой был изготовлен шпоночный материал. Эта классификация по маркам была введена с целью того, чтобы покупатели имели возможность узнать об износостойкости, прочности, а также о других свойствах данной заготовки перед ее непосредственным приобретением, исходя лишь из обозначенной марки применяемой стали.

Таким образом, шпоночной стали присущи все характеристики использованного для ее создания материала. Именно по этой причине для производства шпонок и заготовок применяют ту марку стали, свойства которой будут более лучше подходить условиям работы, для которой она непосредственно предназначается. То есть шпонка одних и тех же размеров может быть создана из разных марок стали.

Шпоночный материал ГОСТ 8787-68

Существует шпоночный материал ГОСТ 8787-68 и шпоночная сталь DIN 6880. В первом случае, отечественный стандарт так же часто называют как сталь чистотянутая для шпонок, так и полоса калиброванная. Исходя из данных нормативов, шпоночный материал обычно производят из конструкционной углеродистой стали Ст45, но так же он может быть создан из сталей Ст20, Ст35, Ст50, 40Х, А4.

Сам по себе шпоночный материал — это одна из разновидностей калиброванного металлопроката, то есть стали с наиболее точными размерами и улучшенным качеством поверхности. Добиться усовершенствованных параметров позволяет специальная обработка одним из перечисленных способов: холодным или горячим волочением и плоской, объемной или комбинированной калибровкой.

- призматические шпонки;

- клиновые шпонки;

- сегментные шпонки;

- цилиндрические шпонки;

- тангенциальные шпонки;

- шпонки ватерстоп

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения.

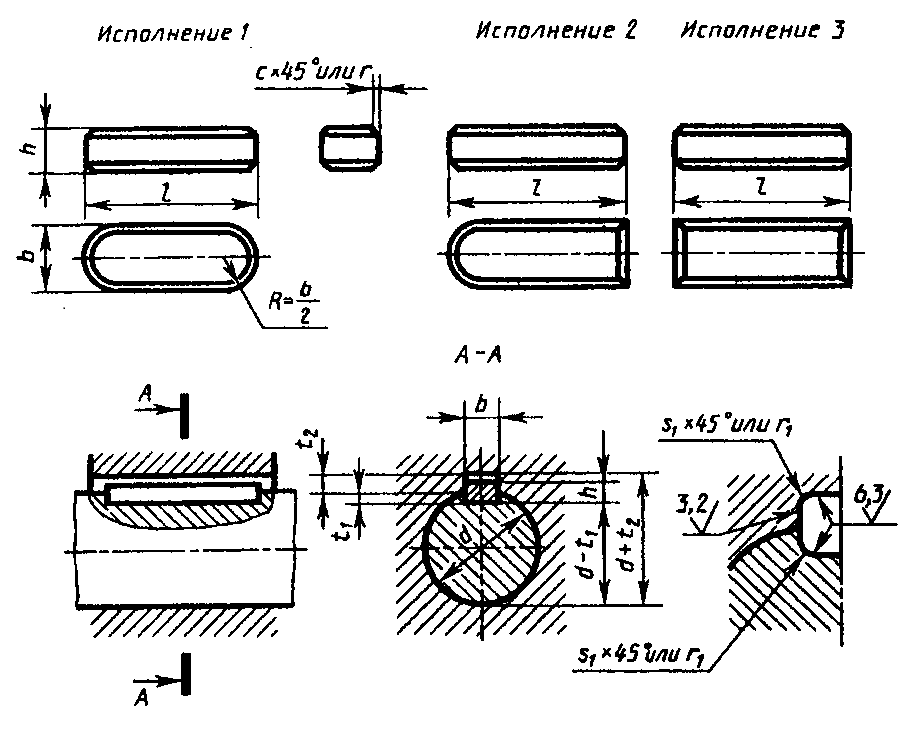

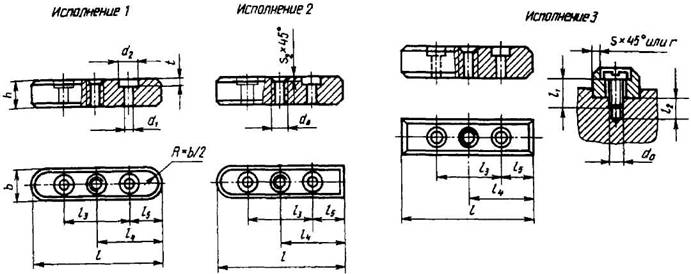

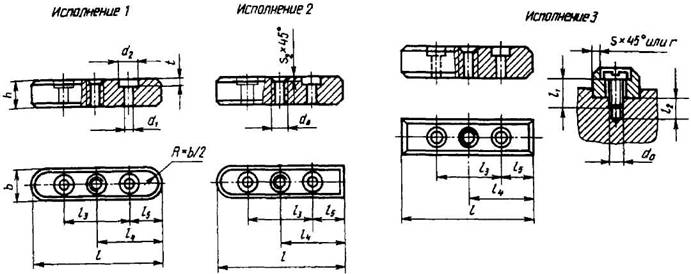

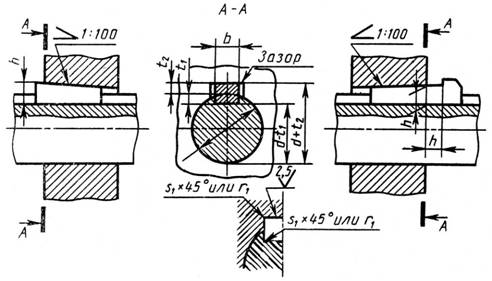

Призматические шпонки по ГОСТ 23360-78.

Рис 1. Основные обозначения призматических шпонок и шпоночных пазов.

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки bхh | Шпоночный паз | Длина l мм | ||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (JS9) | Вал и втулка (Р9) | Ном.. | Ном. | Пред. откл. | не более | не менее | ||||

| Cв.12 до 17 » 17 » 22 | 5×5 6×6 | +0,030 | +0,078 +0,030 | 0 -0,030 | ±0,015 | -0,012 -0,042 | 3,0 3,5 | +0,1 | 2,3 2,8 | +0,1 | 0,25 0,25 | 0,16 0,16 | 10-56 14-70 |

| Св. 22 до 30 » 30 » 38 | 8×7 | +0,036 | +0,098 +0,040 | 0 -0,036 | ±0,018 | -0,015 -0,051 | 4,0 5,0 | +0,2 | 3,3 3,3 | +0,2 | 0,25 0,4 | 0,16 0,25 | 18-90 |

| 10×8 | 22-110 | ||||||||||||

| Св. 38 до 44 » 44 » 50 » 50 » 58 » 58 » 65 | 12×8 | +0,043 | +0,120 +0,050 | 0 -0,043 | ±0,021 | -0,018 -0,061 | 5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

| Св. 65 до 75 » 75 » 85 » 85 » 95 | 20×12 | +0,052 | +0,149 +0,065 | 0 -0,052 | ±0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 |

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 | +0,1 0 |

| Св. 6 до 18 | 0 -0,2 | +0,2 0 |

| Св. 18 до 50 | 0 -0,3 | +0,3 0 |

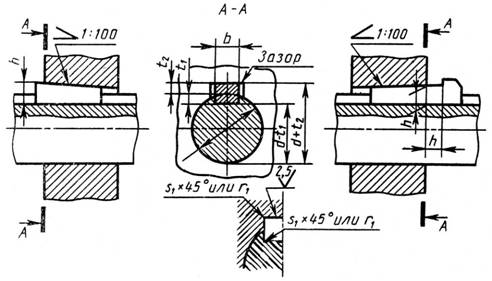

Призматические шпонки с креплением на валу по ГОСТ 8790-79.

Рис 2. Основные обозначения призматических шпонок с креплением на валу и шпоночных пазов.

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h14) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 |

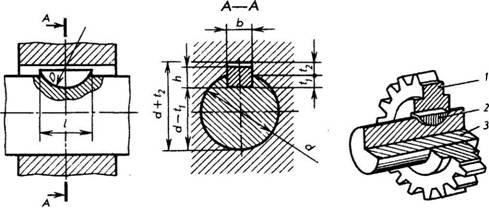

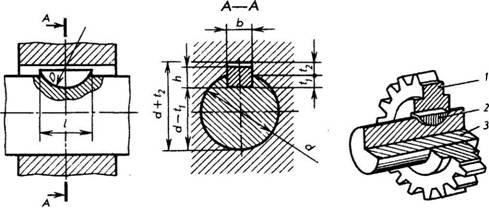

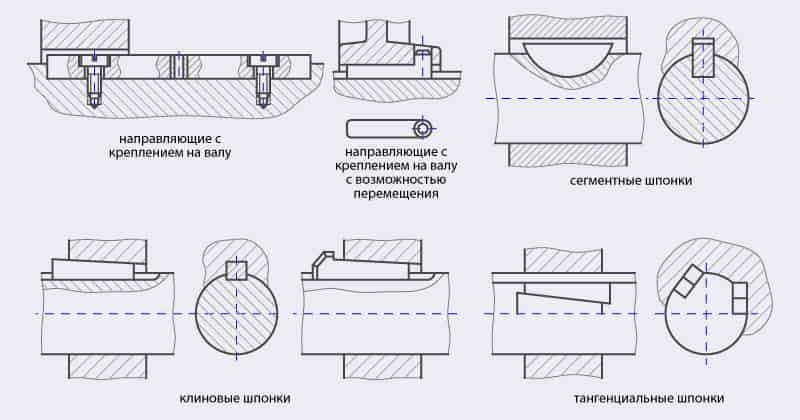

Сегментные шпонки по ГОСТ 8786-68.

Рис 3. Основные обозначения сегментных шпонок и шпоночных пазов.

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4 Св. 4 » 5 | От 3 до 4 Св. 4 » 6 | 1×1,4×4 1,5×2,6×7 | 1,0 1,5 | 1,0 2,0 | +0,1 0 | 0,6 0,8 | +0,1 | 0,08 | 0,16 |

| Св. 5 » 6 » 6 » 7 | Св. 6 » 8 » 8 » 10 | 2×2,6×7 2×3,7×10 | 2,0 | 1,8 2,9 | 1,0 1,0 | ||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10 » 10 » 12 | Св. 12 до 15 » 15 » 18 | 3×5×13 3×6,5×16 | 3,0 | 3,8 5,3 | +0,2 0 | 1,4 1,4 | |||

| Св. 12 до 14 » 14 » 16 | Св. 18 до 20 » 20 » 22 | 4×6,5×16 4×7,5×19 | 4,0 | 5,0 6,0 | 1,8 1,8 | 0,16 | 0,25 | ||

| Св. 16 до 18 » 18 » 20 | Св. 22 до 25 » 25 » 28 | 5×6,5×16 5×7,5×19 | 5,0 | 4,5 5,5 | 2,3 2,3 | ||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3 | 2,3 | ||||

| Св. 22 до 25 » 25 » 28 | Св. 32 до 36 » 36 » 40 | 6×9×22 6×10×25 | 6,0 | 6,5 7,5 | 2,8 2,8 | ||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2 | 0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 |

Клиновые шпонки по ГОСТ 24068-80.

Рис 4. Основные обозначения клиновых шпонок и шпоночных пазов.

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Длина l (h14) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 | 80 |

Продолжение.

Таблица 5.2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,1 0 | 0,5 | +0,1 0 | 0,08 | 0,16 |

| Св. 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

| Св. 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,2 0 | 2,4 | +0,2 0 | ||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

| Св. 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

| Св. 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,3 0 | 7,1 | +0,3 0 | 0,70 | 1,00 |

| Св. 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

| Св. 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

| Св. 440 до 500 | 100х50 | 100 | 31 | 18,1 |

Размеры шпоночного материала

Размеры шпоночного материала определяются по параметрам его длины, ширины и высоты, при этом ширина и высота, в основном, изготавливаются заводами по стандартным показателям, а длина прутков, по умолчанию составляет 1000 миллиметров. Но исходя из пожеланий клиента, размеры шпоночного материала могут быть созданы под заказ. Кроме того, многие фирмы выполняют резку шпоночного материала.

| Размеры шпоночного материала ГОСТ 8787-68 | |

| Размер сторон | Марка стали |

| 4х4мм | Ст45 |

| 5х5мм | Ст45 |

| 6х6мм | Ст45 |

| Ст20 | |

| 7х7мм | Ст45 |

| 8х8мм | Ст45 |

| Ст10 | |

| Ст20 | |

| 8х7мм | Ст45 |

| 8х10мм | |

| 9х14мм | |

| 10×10мм | Ст20 |

| Ст45 | |

| 10х16мм | Ст45 |

| 11х18мм | Ст45 |

| 12х12мм | Ст20 |

| Ст45 | |

| 12х20мм | Ст45 |

| 14х14мм | Ст20 |

| Ст45 | |

| 14×22мм | Ст45 |

| 14х24мм | |

| 14х25мм | |

| 16х16мм | Ст20 |

| Ст45 | |

| 18х18мм | Ст20 |

| Ст45 | |

| 20х20мм | Ст45 |

| 20х36мм | Ст45 |

| 22х22мм | Ст20 |

| 25х25мм | Ст20 |

| Ст45 | |

| 30х30мм | Ст20 |

| Ст45 | |

| 32х18мм | Ст45 |

| 40х40мм | Ст20 |

| Ст45 | |

Если Вам нужно выгодно купить шпоночный материал, то обращайтесь в . Мы продаем высококачественную сталь для шпонок чистотянутую от ведущих сталелитейных заводов России. Кроме того, при покупке у нас стали шпоночной, мы бесплатно нарежем ее в собственном цеху по заданным размерам! Доставка выполняется по России транспортными компаниями.

Источник статьи: https://s-agroservis.ru/inform/company-news/marka-shponochnoj-stali/

Шпоночная сталь и шпоночные соединения

Как часто Вы бывали на больших металлургических заводах? Мы вот с коллегами недавно попали на такой завод с экскурсией. Огромные доменные печи, плавильни. Мы смотрели как прокатывается металл на специализированных прокатных станках. Там было очень брутально и жарко. Нам показывали как делается шпоночная сталь и как вследствие изготавливаются шпонки из калиброванной стали. Мы заинтересовались этой темой и решили разобраться в этом вопросе побольше. Время научно-популярного контента, а это значит, что сегодня я Вам расскажу, что такое шпоночный прокат. Как часто Вы бывали на больших металлургических заводах? Мы вот с коллегами недавно попали на такой завод с экскурсией. Огромные доменные печи, плавильни. Мы смотрели как прокатывается металл на специализированных прокатных станках. Там было очень брутально и жарко. Нам показывали как делается шпоночная сталь и как вследствие изготавливаются шпонки из калиброванной стали. Мы заинтересовались этой темой и решили разобраться в этом вопросе побольше. Время научно-популярного контента, а это значит, что сегодня я Вам расскажу, что такое шпоночный прокат.

Шпоночный или калиброванный сплав применяется для создания «шпонок», а если конкретней, то отрезок шпоночной стали нарезается на шпонки. Шпонка — это соединитель для различного рода механизмов. Очень часто используется выражение «шпоночный соединитель».

Шпонка или шпоночный соединитель представляет собой небольшой, продолговатый отрезок шпоночной стали с разными формами:

- призматическая

- сегментная

- цилиндрическая(штифт)

- клиновая

Шпонки применяются в механизмах, станкостроении и машиностроении, а также в автомобилях, производственных машинах и роботизированной технике. Шпонка — это очень надёжный механический элемент, используется для фиксации от проворачивания втулок и валов отвесных соединений. Очень важно задействовать шпонки достаточной жёсткости при использовании втулок, которые работают на высоких угловых скоростях с отсутствием биения при вращении. Шпоночное соединение играет роль клина, но если будет применена чрезмерная нагрузка, то шпону просто сорвет. Заменить шпонку не составит труда, а цена её довольно мала. Убедитесь сами! Цены. В этом магазине большой выбор шпоночных изделий, можно подбирать по диаметру.

Набор инструментов

Для выполнения работы помимо станка потребуется:

- резец расточной;

- резец долбежный;

- масло для смазки.

Расточной резец может использоваться любой, конечно в пределах возможностей диаметра втулки. Что касается долбежного инструмента, то его сечение подбирается под требуемую ширину шпоночного паза. Смазочное масло потребуется только в тех случаях, если приходится работать с твердым металлом. Для мягких сталей при условии применения качественных резцов оно не обязательно, поскольку расточка фаски и долбление не вызывает критического перегрева, способного ускорить стирание режущей кромки инструмента.

Материалы для изготовления шпоночной стали.

Можно отметить ряд следующих распространенных материалов для изготовления шпонок и шпоночного проката.

| Нержавеющая сталь | 10Х13Н17М3Т, 10Х13Н17М2Т, 12Х18Н10Т |

| Жаропрочная сталь | 20Х13, 30Х13, 15Х25Т, 08Х17Т |

| Инструментальная сталь | У7, У8, У9, У10, У12, У13 |

| Легированная конструкционная сталь | 20Х, 30Х, 35Х, 40Х, 45Х, 50Г, 35ХГСА |

| Нержавеющая сталь | 10Х13Н17М3Т, 10Х13Н17М2Т, 12Х18Н10Т |

Шпонка изготавливается из разных сплавов. Однако в промышленности, калиброванная или шпоночный прокат не ограничивается применением только для шпонок. Огромной популярность калиброванный сплав пользуется в тех отраслях промышленности, где производство требует высокую точность и качество шероховатой поверхности изделия.

Достоинства и недостатки

Как и любой тип соединений, шпоночные имеют ряд достоинств и недостатков. К достоинствам шпоночных соединений можно отнести простоту большинства типов шпонки. При этом монтаж и замена такой детали выполняется легко и быстро. Благодаря чему они получили широкое применение в машиностроении. Также обеспечивает функцию предохранения.

К недостаткам относиться ослабление ступицы и вала. Оно возникает исходя из повышенного напряжения и уменьшения поперечного сечения. Также ослабление деталей вызвано из-за нарезанного паза, который снижает осевую прочность вала.

Чтобы минимизировать недостатки, нужно добиться отсутствия перекоса шпонки в пазе. Для этого нужно обеспечить отсутствие зазора, что делается путем индивидуального изготовления и подгона шпонки. Из-за этого в крупносерийном производстве редко применяют любые разновидности шпоночных соединений. Если добиться отсутствия перекоса не удалось, площадь рабочего контакта уменьшается, в следствие чего степень максимальной нагрузки уменьшается.

Также наличие зазора вызывает эффект биения, особенно на высоких скоростях. Это приведет к быстрому износу рабочих деталей. Из-за этого подобное соединение редко применяется для быстровращающихся валов. Для подбора подходящей шпонки лучше использовать таблицу шпоночных соединений.

Характеристики шпоночной стали

Приведенная выше информация указывает на то, что сталь для шпонок должна обладать определенными эксплуатационными характеристиками. Из названия материала можно сразу определить область ее применения. Среди особенностей отметим следующее:

- Металлическая шпонка производится зачастую при применении металла, который отвечает ГОСТу 8787-68.

- Зарубежные производители учитывают стандарт DIN

- В большинстве случаев используется шпоночный прокат, представленный конструкционной углеродистой сталью.

- Особенностью можно назвать то, что поверхностный слой обладает лучшими эксплуатационными характеристиками.

- Повысить основные характеристики можно за счет проведения различного рода термической обработки. Часто твердость повышается путем закалки или выполнения отпуска.

Используемая марка стали хорошо поддается холодному и горячему волочению. За счет этого проводится выпуск объемной или комбинированной калибровки.

Довольно большое распространение получил шпоночный материал 8×7. Применение стандартов на момент производства заготовок позволяет существенно упростить задачу по выпуску промежуточного элемента. При выборе материала уделяется внимание нижеприведенным моментам:

- Твердость поверхностного слоя.

- Устойчивость материала от воздействия окружающей среды.

- Степень обрабатываемости.

Распространенные сплавы могут применяться для изготовления призматических и других вариантов исполнения промежуточных элементов, который устанавливается для передачи усилия. Стоит учитывать, что чаще всего шпоночная сталь применяется при создании прямоугольных брусков различных размеров, которые устанавливаются на валу.

Классический вариант представлен маркой Ст45. К ключевым особенностям отнесем:

- Это конструкционная углеродистая сталь обыкновенного качества, стоимость которой относительно невысокая.

- Традиционно используется при изготовлении ответственных деталей.

- Не стоит обращать внимание на то, что подобная марка не подается сварке.

Кроме этого, может применяться марка Ст50, свойства которой не существенно отличаются от предыдущего варианта.

В случае, когда нужно существенно повысить прочность соединения следует уделить внимание возможности применения легированных сплавов. Внесение в состав определенных химических элементов позволяет существенно повысить эксплуатационные характеристики. Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

- Твердость варьируется в пределе 35-45 HRC. Для повышения этого показателя проводится термическая обработка, а также отпуск для снижения вероятности появления внутренних напряжений.

- Внесение хрома позволяет несколько повысить степень защиты материала от воздействия повышенной влажности. Этот момент определяет то, что коррозия на поверхности не появляться в течение длительного периода применения изделия.

- Концентрация углерода в районе 0,4% обеспечивает требуемую прочность и твердость изделия. При этом в состав могут включаться и другие вещества в небольшой концентрации, за счет чего обеспечиваются требуемые эксплуатационные характеристики.

Также могут применяться и другие сплавы с особыми эксплуатационными характеристиками, к примеру, с хорошей устойчивостью к воздействию повышенной температуры. Выбор проводится в зависимости от эксплуатационных характеристик и многих других моментов.

DIN 6885 Б/П Шпонка стальная призматическая

- Модификации

- Описание

- Технические характеристики

- Ваши скидки

Призматические шпонки DIN 6885 изготавливаются в разных вариациях. Они бывают квадратные, овальные, с округлыми углами только с одной из сторон, с отверстиями и без, а так же со срезами одного из углов.

Шпонка изготавливается по немецкому стандарту DIN 6885, а так же по Российскому стандарту ГОСТ 23360-78 и по международному стандарту ISO 773. Шпонка DIN 6885 производится из стали, по умолчанию дополнительного покрытия не имеет, так же не обладает повышенными классами прочности.

Установка шпонки в каком-либо механизме требуется внимательности и опыта установки подобных изделий. Для правильной установки шпонки в механизме, нужно деталь и вал совместить таким образом, чтобы канавки у них совпали. Шпонка по DIN 6885 фиксирует на валу надетый на него маховик/зубчатую шестерню/шкив. Данный вал часто рассчитан на тысячи оборотов в минуту.

Узел, в котором вращается вал с такой огромной скоростью, чаще всего непрерывно работает годами. И все это время призматическая шпонка испытывает действующие на срез силы.

Назначение

Шпонка DIN 6885 призматическая, или по другому её ещё называют «шпоночный паз». Шпонки DIN 6885 очень часто используются в производственных и промышленных сферах.

Технические характеристики шпонки DIN 6885 (часть 1):

| Параметры шпонки | Ширина шпонки, B (h9) | ||||||||||||||||

| 2 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 25 | 28 | 32 | ||

| Высота, H (h11) | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 8 | 9 | 10 | 11 | 12 | 14 | 14 | 16 | 18 | |

| Радиус | мин. | 0,16 | 0,25 | 0,4 | 0,6 | ||||||||||||

| макс. | 0,25 | 0,4 | 0,6 | 0,8 | |||||||||||||

| Номиналь- ная длина L | мин. | 6 | 6 | 8 | 10 | 14 | 18 | 22 | 28 | 36 | 45 | 50 | 56 | 63 | 70 | 80 | 90 |

| макс. | 20 | 36 | 45 | 56 | 70 | 90 | 110 | 140 | 160 | 180 | 200 | 220 | 250 | 280 | 320 | 360 |

Технические характеристики шпонки DIN 6885 (часть 2):

| Параметры шпонки | Ширина шпонки, B (h9) | ||||||||||

| 36 | 40 | 45 | 50 | 56 | 63 | 70 | 80 | 90 | 100 | ||

| Высота, H (h11) | 20 | 22 | 25 | 28 | 32 | 32 | 36 | 40 | 45 | 50 | |

| Радиус | мин. | 1 | 1,6 | 2,5 | |||||||

| макс. | 1,2 | 2 | 3 | ||||||||

| Номиналь- ная длина L | мин. | 100 | 110 | 125 | 140 | 160 | 180 | 200 | 220 | 250 | 280 |

| макс. | 400 | 400 | 400 | 400 | 400 | 400 | 400 | 400 | 400 |

| Сумма заказа | Размер скидки на каждый заказ |

| 5 000 — 20 000 рублей | Базовая оптовая цена |

| 20 000 — 70 000 рублей | Скидка 5% |

| 70 000 — 200 000 рублей | Скидка 10% |

| свыше 200 000 рублей | Скидка до 25% |

Если ВЫ являетесь крупнооптовой снабжающей организацией для ВАС есть особые условия, оповестите наших менеджеров и получите персональные скидки!

Кольцо стопорное плоское внутреннее для отверстий

Назад

Материалы для изготовления шпоночной стали.

Можно отметить ряд следующих распространенных материалов для изготовления шпонок и шпоночного проката.

| Нержавеющая сталь | 10Х13Н17М3Т, 10Х13Н17М2Т, 12Х18Н10Т |

| Жаропрочная сталь | 20Х13, 30Х13, 15Х25Т, 08Х17Т |

| Инструментальная сталь | У7, У8, У9, У10, У12, У13 |

| Легированная конструкционная сталь | 20Х, 30Х, 35Х, 40Х, 45Х, 50Г, 35ХГСА |

| Нержавеющая сталь | 10Х13Н17М3Т, 10Х13Н17М2Т, 12Х18Н10Т |

Шпонка изготавливается из разных сплавов. Однако в промышленности, калиброванная или шпоночный прокат не ограничивается применением только для шпонок. Огромной популярность калиброванный сплав пользуется в тех отраслях промышленности, где производство требует высокую точность и качество шероховатой поверхности изделия.

Размеры шпоночного материала

При производстве проводится учет размеров шпоночного материала. В большинстве случаев на производственную площадку поставляется пруток. Длина его может составлять около 1000 миллиметров, в некоторых случаях выпуск проводится под заказ. Наиболее распространены следующие размеры шпонки:

Не стоит забывать о том, что от размера зависит и вес. Кроме этого, при производстве изделий определенных размеров применяются различные сплавы. Размер соединительного элемента выбирается в зависимости от того, какая будет оказываться нагрузка. Кроме этого, на размер оказывает влияние габариты соединяемых изделий.

Не допускается использование изделия с явными внешними дефектами. Даже незначительные поверхностные трещины становятся причиной существенного снижения надежности соединения.

На момент выпуска продукта проводится контроль качества при применении несколько различных методов, среди которых также визуальный осмотр.

От области применения рассматриваемого изделия во многом зависит и форма. Выделяют следующие виды:

- Клиновые.

- Призматические.

- Сегментные.

- Тангенциальные.

- Цилиндрические.

Сталь характеризуется достаточно высокой податливостью к механической обработке. В большинстве случае изделие получают из заготовки, в качестве которой выступает пруток.

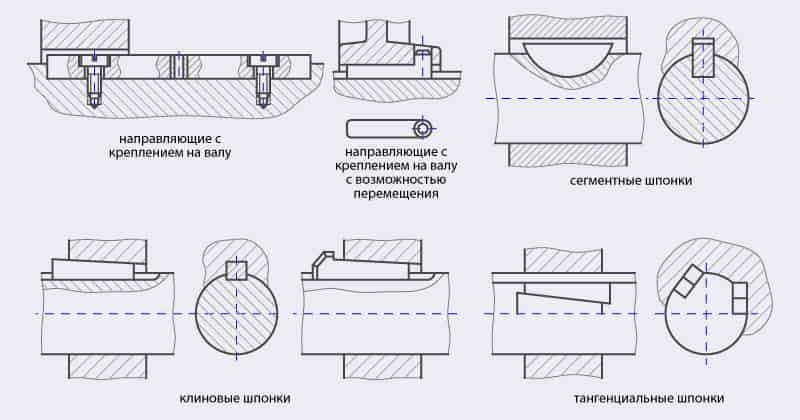

Виды шпонок

Современное производство предоставляет свыше 20 наименований разного рода.. Но среди них выделяют следующие наиболее применяемые типы в машиностроении:

- Клиновые – используются на концевых установках и являются разновидностью забивных шпонок. Такое шпоночное соединение применяют при диаметре вала от 100 мм. В настоящее время встречаются крайне редко. Причина этого кроется в высокой вероятности перетяжки узла и смещении соосности ступицы и вала под воздействием одностороннего усилия. А также затрудненное извлечение шпонок.

- Призматические. Размеры паза регулируются ГОСТ 23360-78. Они наиболее востребованы в промышленности из-за оптимального соотношения прочности и технологичности. Существует две их разновидности: врезные и закладные. Врезные шпонки устанавливаются с натягом, а закладные с небольшим зазором.

- Направляющие шпонки. От призматических их отличает наличие отверстий под крепеж на валу. Помимо передачи вращения они служат элементом для направления деталей.

- Сегментные шпонки выделяются среди остальных повышенной технологичностью вырезания пазов. Пазы изготавливают с помощью дисковых фрез, что обеспечивает им большее значение точности и производительности. Крепеж шпонок на валах также отличается более высокой устойчивостью из-за более глубокого врезания в их поверхность. Однако одновременно все эти достоинства являются причиной существенного ослабления вала. Это обстоятельство наряду с небольшой длиной паза приводит к появлению повышенных напряжений, которые и ограничивают использование шпонок малонагруженными изделиями.

Стоит отметить, что шпоночные пазы изготавливаются методом фрезерования, долбления протяжки. Наиболее распространено их получение пальчиковой фрезой, поскольку этот способ обеспечивает относительно благоприятное распределение напряжение и приемлемую технологичность.

Нанесение размеров на чертежах шпоночных соединений

Подробности Категория: Шпоночные соединения Нанесение размеров на чертежах шпоночных соединений.

Применяют три способа нанесения размера глубины паза на валу: 1) от противоположной расположению паза крайней точки диаметра вала (рис. 579, а); 2) от ближайшей к пазу кромки цилиндрической поверхности вала (вид б); 3) от крайней точки диаметра, лежащей на оси симметрии паза (вид в). Последние два размера различаются на величину m, определяемую по формуле (135) или по рис. 568, б.

Наиболее правильна третья схема, непосредственно вытекающая из способов измерения глубины паза на исполненных деталях. Глубину паза на валах ответственного назначения измеряют микрометрическим глубиномером с призмой, базирующейся на цилиндрической поверхности вала (рис. 580, а). Глубина паза определяется как разность показаний глубиномера в положении, изображенном на рисунке, и на любом гладком участке поверхности вала.

Алгоритм расчета

Расчет шпонки по исходным данным можно сделать с помощью компьютерных программ. Наиболее простые, и удобные в пользовании: MS Excel и OOo Calc. Программа включает в себя расчетные формулы, содержит все нормализованные размеры на валы, ступицы и шпонки.

Для выполнения алгоритма расчета используем пример с реальными цифрами. Их следует заносить в строгой последовательности в раздел с синими надписями значений. Проставлять цифры следует в свободную колонку между условными обозначениями из формул и единицами измерения. Например:

- Крутящий момент на валу – 300 Н/м.

- Диаметр вала – 45 мм.

- Глубина паза на валу – 5,5 мм.

- Высота шпонки – 9 мм. Выбирается по справочной таблице, которая имеется в программе.

- Ширина шпонки – 14 мм.

- Длину шпонки – 63 мм.

- Вариант исполнения – 1. С прямыми углами, или закругленными торцами с одной или двух сторон. Выбираем с полукруглыми торцами. По классификации они обозначаются 1.

- Величина допускаемого при смятии напряжения – 90 Мпа.

- Напряжение среза – 54 Мпа. Значение берется как 60% от величины смятия.

Результаты расчетов программа выдает в той же таблице, только ниже, это действующие величины напряжений смятия и среза, нагруженность соединения по этим напряжениям.

В таблице приведены результаты расчета на компьютерной программе MS Excel.

| Название показателя | Формула расчета | Полученное значение |

| Напряжение смятия действующее | δсм=2*T/(d*(h-t1)*Lp) | 77,7 МПа |

| Напряжение действующее среза | δсм=2*T/(d*(h-t1)*Lp) | 19,4 Мпа |

| Нагруженность по напряжению смятия | sсм=δсм/{δсм} | 86,40% |

| Нагруженность по срезу | Sср=TСР/{Tср} | 36,00% |

Расчет на смятие и срез производится приблизительный, поскольку не учитывается целый ряд факторов, влияющих на фактический размер нагрузки:

- неравномерное соединение по всей плоскости;

- наличие фасок на детали, уменьшающих площадь;

- не прилегание на скругленных торцах втулки на зубчатом колесе.

На практике обычно делают расчет на смятие, поскольку эта сила воздействия значительно превышает давление на срез. При разрушении в результате перегрузок, происходит деформация поверхности соприкосновения деталей, потом шпонка срезается. При расчете механизмов, результат умножается на коэффициент прочности. Для каждого вида машин он разный.

Программы подходят и для расчета круглых шпонок. Площадь воздействия и сечение берутся по аналогии с призматическими, рассчитываются через радиус.

Государственные стандарты

При создании шпонок применяются определенные стандарты. В большинстве случаев производство проводится по ГОСТ 23360-78. Среди особенностей применяемых стандартов отметим следующее:

- Применяемый материал шпонок стандартизирован. Это связано с тем, что неправильный сплав может стать причиной срыва промежуточного элемента. Примером можно назвать слишком высокую пластичность или сниженный показатель твердости поверхностного слоя. Использование шпоночной стали позволяет избежать достаточно большого количества проблем, а также существенно увеличить длительность эксплуатационного срока.

- Как ранее было отмечено, размеры изделия также стандартизированы. Именно поэтому при производстве часто учитывается ГОСТ 8787-68.

- Выделяют достаточно большое количество различных видов шпонок, все они характеризуются своими определенными эксплуатационными особенностями. Примером можно назвать сегментный или прямоугольный вариант исполнения изделия.

Для производства шпонок может применяться специальное оборудование. При создании ответственных механизмов проводится улучшение материала, для чего оказывается термическое воздействие или внесение специальных веществ в поверхностный слой.

Материал шпонок

Для изготовления шпоночного соединения применяют калибровочный металлопрокат. Чаще всего используется сталь марки 45. Она относиться к углеродистым сталям обычного типа, которая часто применяется для производства деталей высокой прочности. Сталь используется в виде бруска длиной 1 м.

В некоторых случаях может применять углеродистая сталь марки 50. Она необходима, когда требуется повышенные прочностные свойства полученных шпонок. Реже применяются легированные стали, например, марки 40х, для которой характерен высокий показатель твердости, достигаемый путем термической обработки.

Стальные заготовки обрабатываются с помощью фрезы, сверлильных станков, станков для рубки, шлифовальных машин и других инструментов. Используемые станки имеют блок управление, который позволяет с помощью числовых программ изготовить деталь необходимых параметров.

Цена полученной шпонки довольно низка, поэтому приобрести необходимую деталь довольно легко. Но в некоторых случаях, когда есть необходимость срочного получения шпонки, изготовить ее можно самостоятельно. Чаще всего подобная необходимость возникает в сельском хозяйстве, где во время сезонных работ часто возникают поломки, которые нужно отстранить. При этом ближайшие точки продажи необходимых деталей находиться на расстоянии в несколько десятков километров.

Имея небольшое количеству инструмента под рукой и заготовку из соответствующего материала, можно быстро изготовить временную замену. При соблюдении технических характеристик, полученная деталь сможет полноценно заменить заводскую, но лучше всего при первой возможности приобрести шпонку нужной прочности и геометрических параметров. Это необходимо для избежание преждевременного износа механизмов.

В качестве материала лучше использовать разные породы дерева, для шпонки подойдет более мягкий материал чем основной. Это позволит обезопасить основную конструкцию от повреждений в случае повышенной нагрузки. Легче заменить шпонку чем большой конструкционный узел.

Для предотвращения проникания влаги в железобетонные конструкции используются специальные шпонки – ватерстоп. Изготавливают их из резины высокого качества и ПВХ. Это позволяет добиться необходимой степени водонепроницаемости и стойкости к растворам агрессивных химических веществ.

Виды шпонок

Основные виды шпонок делят на два типа: напряженные и ненапряженные. Среди которых выделяются такие типы шпонок:

- Клиновые. Особый тип, который отличаются углом наклона верхней грани. В общем разделение на виды происходит исходя из классификации шпоночных соединений. Устанавливается в паз с помощью физической силы, ударным методом. Применение такого типа соединения позволяет добиться необходимого напряжения. Нарезанный клин, находясь в пазе, распирает его изнутри. За счет силы прижатия, вал и ступица совместно вращаются.Используется довольно редко, так как ее использование предусматривает индивидуальный подгон. Это можно считать недостатком для массового производства механизмов. Основное назначение — применение в тихоходных передачах и узлах неподвижного соединения.

Среди клиновых шпонок выделяют:- врезные;

- на лыске;

- фрикционные;

- без головки и с головкой.

- Сегментные. Производятся в виде сегментной пластины, загоняемой в паз. Производиться методом фрезерования. Широко применяются в производстве, так как просты в изготовлении, не требуют особой точности при нарезании и легко устанавливается. Отличается установкой в боле глубокий паз, в сравнении с аналогами. Глубокий паз не подходит для больших нагрузок, так как значительно снижает прочность вала, поэтому используется при небольших крутящих моментов.

На длинных ступицах может устанавливаться несколько шпонок, так как они имеют фиксированную длину. Выполняют предохранительную функцию на срез и смятие. - Призматические. Отличаются параллельными гранями, которые устанавливаются в паз и фиксируют ступицу. Рабочими гранями в таки случаях являются боковые. Относятся к ненапряженному типу шпоночных соединений, поэтому существует вероятность возникновения коррозии в месте соединения. Для исключения коррозии, муфта и вал соединяются с натягом. Концы производятся обычно со скругленными или плоскими концами. Для скругленного типа рабочей поверхностью считается длина прямых краев. Паз нарезается с помощью фрезы.Передача усилия происходит путем давления поверхности паза на шпонку, которая передает крутящий момент на паз ступицы. Данный тип соединения призматической шпонкой часто используется для подвижных соединений, поэтому используют дополнительное крепление с помощью винтов. Как и многие другие типы выполняет функцию предохранителя при смятии и срезе.

- Цилиндрические. Штифты в таких шпонках изготавливаются в виде цилиндров. Работаю в натяжении с отверстием на торце вала, которое высверливается под соответствующие размеры шпонок. Используется в тех случаях, когда ступица устанавливается на конце вала. Требует особого подхода к монтажу шпоночных соединений.Позволяют работать на срез и смятие. Поэтому выбор шпонки производят исходя из прочности на смятие.

Исходя из типа посадки выделяются:

- Свободная – применяется в случаях, когда выполнять сварочные работы довольно сложно и есть необходимость подвижного сцепления деталей во время работы.

- Плотная – нужна для создания сцеплений, движение которых во время работы выполняется в одном пространственном положении.

Как сделать шпонку

Многим инженерам-механикам, слесарям и представителям других профессий, работа которых тесно связанных с механизмами, в которых имеется шпоночное соединение

, просто необходимо знать, как сделать шпонку

. К сожалению, купить шпонку с нужным размером при условии экстренной необходимости достаточно проблематично. Несмотря на достаточно большие объемы производства, в разных механизмах используют различные

виды шпонок

, кроме того, даже у одинаковых по исполнению изделий могут быть отличающиеся размеры, которые не всегда есть в наличии в ближайших магазинах. Конечно, можно

купить шпонку

в Интернет-магазине, но тогда придется какое-то время ждать и её доставку. Соответственно, вышедший из строя механизм все это время нельзя будет эксплуатировать, а это повлечет за собой простой работы и существенную потерю денег.

из подручных средств? Ведь заводские изделия выполняются на высокоточном оборудовании. Многие предприятия для изготовления шпонок задействуют сверлильные, точильные, шлифовальные и множество других видов станков с ЧПУ, наличие которого позволяет достичь наиболее точных допусков. На самом деле все не так уж сложно! Конечно, сделать шпонку как

с завода не получится — так или иначе она наверняка будет иметь небольшие отклонения. Однако, для экстренной замены подобное решение подойдет в полной мере. Кроме того, для этих целей можно нанять опытного мастера, который уже знает как выполняется

изготовление шпонки

. От Вас потребуется лишь предоставить ему оплату, необходимые размеры и сырьевой материал для заготовок. Правда, у многих мастеров всегда есть своя

шпоночная сталь

для подобных случаев.

Поскольку шпоночное соединение

в качестве связующего звена может иметь самые разные виды шпонок

, то при изготовлении изделия будет очень важно учитывать и то, какой материал сможет лучше выдержать поставленные нагрузки, и то, какой должна быть у нее конфигурация. Таким образом, можно в точности

сделать шпонку как

предыдущую по виду, но использовать при этом наиболее высокопрочные сплавы, чтобы существенно продлить её ресурс и избежать преждевременных поломок. Чтобы выполнить

изготовление шпонки

Вам будет нужна

чистотянутая сталь

с необходимыми размерами: шириной, толщиной, длиной. Обратите внимание на то, что бруски могут иметь прямоугольную и квадратную форму. При этом длина заготовки может варьироваться в нескольких метров до нескольких сантиметров. Помимо этого Вам так же будет нужно подготовить:

А-А

Черт. 2

Примечание. На рабочем чертеже должен проставляться один размер для вала U (предпочтительный вариант) или (d—ft) и для втулки—(d+^г)-

2, 3. (Измененная редакция, Изм. № 1).

4. Размеры йъ и / и их предельные отклонения — по 2-му ряду ГОСТ 12876—67.

5. Фаски s2X45° — по ГОСТ 10549—80.

6. Материал шпонок — сталь чистотянутая для шпонок по ГОСТ 8787—68. Допускается применять другую сталь с временным сопротивлением разрыву не менее 590 МН/м2 (60 кгс/мма).

7. Размеры сечений пазов и предельные отклонения глубины паза должны соответствовать указанным на черт. 2 и в табл. 3.

(Измененная редакция, Изм. № 1).

8. Предельные отклонения ширины шпоночного паза b должны соответствовать полям допусков: Н9 — по валу, D10 — по втулке.

Для термообработанных деталей допускаются предельные отклонения размера ширины паза вала, соответствующие полю допуска Н11.

Таблица 3

мм

| Шпоночный паз | ||||||||

| Сечение шпонки | Глубина | Радиус а акру г- itAtiim #*. и пи | ||||||

| Диаметр вала d | Ширина | Вал fi | Втулка U | ЛСНИН Г| или фаска aiX45° | ||||

| bXh | Ь | Но- МИН. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |

| От 22 до 30 | 8X7 | 8 | 4 | 3,3 | 0,16 | 0,25 | ||

| Св. 30 до 38 | 10X8 | 10 | 5 | |||||

| Св. 38 до 44 | 12X8 | 12 | 1/ | |||||

| » 44 » 50 | 14X9 | 14 | 5,5 | 3,8 | 0,25 | 0,40 | ||

| » 50 » 58 | 16X10 | 16 | 6 | +0,2 | 4,3 | +0,2 | ||

| » 58 » 65 | 18X11 | 18 | 7 | 4,4 | ||||

| Св. 65 до 75 | 20X12 | 20 | 7,5 | 4,9 | ||||

| > 75 > 85 | 22X14 | 22 | о | 5,4 | ||||

| » 85 » 95 | 25X14 | 25 | 0,40 | 0,60 | ||||

| » 95 > 110 | 28X16 | 28 | 10 | 6,4 | ||||

| > 110 » 130 | 32X18 | 32 | и | 7,4 | ||||

| Св. 130 до 150 | 36X20 | 36 | 12 | 8,4 | ||||

| » 150 » 170 | 40X22 | 40 | 13 | +0,3 п | 9,4 | +0,3 | 0,70 | 1,00 |

| » 170 » 200 | 45X25 | 45 | 15 | и | 1014 |

9. Вместо контроля размеров t± и /2 допускается контролировать размеры (d—ti) и предельные отклонения которых

должны соответствовать указанным в т^бл. 4.

Предельные отклонения размеров

| Высота шпонок h | d-ti | d+ti |

| От 7 до 18 | -0.2 | +0,2 |

| Св. 18 до 45 | —0,3 | +0.3 |

(Измененная редакция, Изм. № 1).

10. Теоретическая масса шпонок .указана в справочном приложении 1.

11. Предельные отклонения размеру длины паза вала должны соответствовать полю допуска Н15.

12. Контроль размеров шпоночных пазов и их расположения относительно соответствующих цилиндрических поверхностей — по ГОСТ 24109-80 — ГОСТ 24118-80, ГОСТ 24120—80 и ГОСТ 24121—80.

13. Для изделий, спроектированные до i января 1980 г., допускаются предельные отклонения ра:*меров шпоночных соединений, указанные в справочном приложении 3 ГОСТ 23360—78.

14. Параметры шероховатости поверхности элементов шпоночных соединений приведены в рекомендуемом приложении 3.

11—14. (Введены дополнительно, 1).

ЙРМОМШ 1

Справочное

Размеры в мм

| ь | 8 | 10 | 12 | н | 16 | 18 | 30 | 22 | 25 | 28 | 32 | 36 | 40 | 45 |

| h | 7 | 8 | 8 | 9 | 10 | И | 12 | 11 | U | 16 | 18 | 20 | 22 | 25 |

| 1 | Теоретическая масса 1000 шпонок исполнения 3, кг | |||||||||||||

| 25 | 8,6 | 13,1 | ||||||||||||

| 28 | 9,9 | 15,0 | 16,5 | |||||||||||

| 32 | UJ | 17,5 | 20,6 | |||||||||||

| 36 | 13,4 | 20,0 | 23,1 | to —а | ||||||||||

| 40 | 15,2 | 22,5 | 26,2 | 32,0 | ||||||||||

| 45 | 17,4 | 25,6 | 29,9 | 37,1 | 44,4 | |||||||||

| 50 | 19,6 | 28,8 | ЗУ, | 41,9 | 51,1 | 64,4 | ||||||||

| 56 | 22,2 | _32£ | 38,8 | 47,7 | 58,1 | 78,5 | 93Л | |||||||

| 63 | 25,2 | 36,9 | 43,3 | 54,3 | 88,9 | 84J | 104,9 | 124,9 | ||||||

| /0 | 28,4 | 41,4 | 88,8, | JM | 76,2 | 96,3 | 119,0 | 141,7 | 164,8 | |||||

| 80 | 32,6 | 47,6 | 58,3 | 71,5 | 88,8 | 112,0 | т | 165,7 | 192,1 | 253,0 | ||||

| 90 | 37,0 | 52,9 | 63,9 | 81,4 | 101,0 | 127,0 | 156,0 | 189,7 | 219,8 | 288,0 | 357,0 | |||

| 100 | 60,1 | 71,4 | 91,8 | Щ | 183,0 | 175,0 | 213,7 | 286,7 | 323,0 | 402,0 | 512,0 | 602,0 | ||

| НО | 66,3 | 78,9 | 101,0 | 126,0 | 158,0 | 194,0 | 237,7 | 274,0 | ДО | Ж | ДО | 675,0 | ||

| 125 | 89,2 | 118.0 | 185,0 | 181,0 | 222,0 | 273,8 | 314,9 | 370,0 | 5185 | 651,0 | 775,0 | 1007,0 |

Размеры в мм

Продолжение

| ь | 8 | 10 | 12 | и | 16 | 18 | 20 | 22 | 2S | 28 | 32 | 36 | 40 | 45 |

| h | 7 | 8 | 8 | 9 | 10 | 11 | 12 | 14 | и | 16 | 13 | 20 | 22 | 25 |

| 1 | Теоретическая масса 1000 шпонок исполнения 3, кг | |||||||||||||

| 140 | 100,4 | 131,0 | 164,0 | 205,0 | 250,0 | 309,8 | 355,9 | 464,0 | 583,0 | 738,0 | 882,0 | 1143,0 | ||

| 160 | 149,0 | 189,0 | 236,0 | 288,0 | 357,8 | 410,5 | 534,0 | 673,0 | 851,0 | 1021,0 | 1319,0 | |||

| 180 | 214,0 | 267,0 | 326,0 | 405,8 | 475,1 | 604,0 | 764,0 | 964,0 | 1159,0 | 1496,0 | ||||

| 200 | 298,9 | 364,0 | 453,9 | 519,7 | 675,0 | W | 1077,0 | 1297,0 | 1673,0 | |||||

| 220 | 401,0 | 501,9 | ЗД | 745,0 | 945,0 | 1190,0 | 1435,0 | 1849,0, | ||||||

| 250 | 573,9 | 656,2 | 851,0 | 1080,0 | 1360,0 | 1642,0 | 2114,0 _ | |||||||

| 280 | 738,1 | 956,0 | 1216,0 | 1530,0 | 1849,0 | 2379,0 _ | ||||||||

| 320 | 1084,0 | 1388,0 | 1743,0 | 2112,0 | 2715,0 | |||||||||

| 360 | 1557,0 | 1968,0 | 2387,0 | 3066,0 | ||||||||||

| 400 | 2192,0 | 2678,0 | 3439,0 | |||||||||||

| 450 | 3856,0 | |||||||||||||

| Для шпонок исполнения 1 масса уменьшается на | 0,76 | 1,35 | 1,94 | 2,97 | 4,31 | 6,00 | 8,09 | П,2 | 15,1 | 21,0 | 31,1 | 43,7 | 59,3 | 85,3 |

| Для шпонок исполнения 2 масса мршиайтра ня | 0,38 | 0,67 | 0,97 | 1,48 | 2,15 | 3,00 | 4,04 | 5,6 | 7,5 | 10,5 | 15,5 | 21,8 | 29,6 | 42,6 |

Как сделать шпонку

Многим инженерам-механикам, слесарям и представителям других профессий, работа которых тесно связанных с механизмами, в которых имеется шпоночное соединение, просто необходимо знать, как сделать шпонку. К сожалению, купить шпонку с нужным размером при условии экстренной необходимости достаточно проблематично. Несмотря на достаточно большие объемы производства, в разных механизмах используют различные виды шпонок, кроме того, даже у одинаковых по исполнению изделий могут быть отличающиеся размеры, которые не всегда есть в наличии в ближайших магазинах. Конечно, можно купить шпонку в Интернет-магазине, но тогда придется какое-то время ждать и её доставку. Соответственно, вышедший из строя механизм все это время нельзя будет эксплуатировать, а это повлечет за собой простой работы и существенную потерю денег.

Но как сделать шпонку из подручных средств? Ведь заводские изделия выполняются на высокоточном оборудовании. Многие предприятия для изготовления шпонок задействуют сверлильные, точильные, шлифовальные и множество других видов станков с ЧПУ, наличие которого позволяет достичь наиболее точных допусков. На самом деле все не так уж сложно! Конечно, сделать шпонку как с завода не получится — так или иначе она наверняка будет иметь небольшие отклонения. Однако, для экстренной замены подобное решение подойдет в полной мере. Кроме того, для этих целей можно нанять опытного мастера, который уже знает как выполняется изготовление шпонки. От Вас потребуется лишь предоставить ему оплату, необходимые размеры и сырьевой материал для заготовок. Правда, у многих мастеров всегда есть своя шпоночная сталь для подобных случаев.

Поскольку шпоночное соединение в качестве связующего звена может иметь самые разные виды шпонок, то при изготовлении изделия будет очень важно учитывать и то, какой материал сможет лучше выдержать поставленные нагрузки, и то, какой должна быть у нее конфигурация. Таким образом, можно в точности сделать шпонку как предыдущую по виду, но использовать при этом наиболее высокопрочные сплавы, чтобы существенно продлить её ресурс и избежать преждевременных поломок. Чтобы выполнить изготовление шпонки Вам будет нужна чистотянутая сталь с необходимыми размерами: шириной, толщиной, длиной. Обратите внимание на то, что бруски могут иметь прямоугольную и квадратную форму. При этом длина заготовки может варьироваться в нескольких метров до нескольких сантиметров. Помимо этого Вам так же будет нужно подготовить:

Обратите внимание — изготовление шпонки требует соблюдения правил по технике безопасности! Во-первых, Вы должны убедиться, что шпоночная сталь прочно закреплена в тисках. Степень надежности фиксации нужно периодически проверять по ходу выполнения всех этапов работы. Во-вторых, ни в коем случае не следует использовать такие напильники, в которых уже есть трещины и сколы на рукоятке. Так же нельзя применять и напильники без наличия рукояток. В-третьих, во время проведения опиливания заготовок с острыми краями, поджимать пальцы под напильник категорически запрещается. Кроме того, строго запрещено убирать стружечную пыль голыми руками без перчаток, поскольку можно порезать кожу или загнать металлическую занозу. Помимо этого, пыль не стоит сдувать ртом, так как она может запросто попасть в дыхательные пути.

Подготовительный этап

Втулка устанавливается в трехкулачковый патрон. Перед выполнением долбления необходимо сначала подготовить ее внутреннюю и наружную фаску расточным резцом. Они делаются только с той стороны, с которой будет входить долбежный инструмент. Это простейший процесс знакомый даже токарю любителю, потому не требует отдельного рассмотрения.

После подготовки фасок на станке нужно поставить минимальную скорость, чтобы предотвратить прокручивание шпинделя. У многих станков кулачковый патрон может под нагрузкой давать люфт, поэтому в этом случае необходимо поставить распорку. Для этого под него ставится подходящий по высоте болт с гайкой. При ее выкручивании длина упора увеличивается, поэтому он плотно прижимается к патрону, тем самым убирая качение.

Долбежный резец слегка зажимается в резцедержателе. Он выставляет по центру втулки, после чего необходимо провести точную регулировку. Для этого он заводится во втулку, двигаясь продольно с суппортом по салазкам. Получаемая в результате царапина должна идти вдоль отверстия втулки от одного края до второго. В порезанной линии не должно оставаться участка без царапины. Если он есть, то это говорить о наличии перекоса. Когда резец выставлен правильно, его нужно очень крепко зажать, поскольку нагрузка при долблении намного выше, чем при выполнении стандартных токарных работ.