Во время обработки стали на производстве, используются различные виды оборудования и химические вещества. Одним из процессов обработки является цементация стали. Это химико-термическое воздействие, во время которого материал разогревается, и его атомная решётка перестраивается. Дополнительно к этому, в состав металла попадают необходимые вещества для изменения его свойств.

Цементация стали

Процесс цементации металла — общие сведения

Химико-термическая обработка или цементация, это процедура, при которой на изделия

воздействуют высокой температурой при помещении их в жидкую, газовую или твёрдую среду, что делается для придания им измененного химического состава. Причем этот эффект обеспечивает насыщение углеродом поверхностного слоя обрабатываемых объектов. Благодаря такой обработке можно обеспечить изделиям высокие характеристики устойчивости к износу и повышенную твердость. Примечательно то, что сердцевина этих деталей сохраняет свою начальную вязкость.

Эффективность метода цементации наблюдается при условии, что работа проводится с низкоуглеродистыми сталями, в составе которых доля углерода не превышает значения 0,2%. Термическая обработка обеспечивает насыщение поверхностного слоя деталей, причем для этого их помещают в специально подобранную среду, которая может легко выделить активный углерод, где поддерживается температура в диапазоне от 850 до 950 градусов Цельсия.

Создание подобных условий обработки позволяет изменять помимо химического состава обрабатываемых элемента и микроструктуру вместе с фазовым составом. Положительный эффект от такой обработки заключается в повышении прочности, в результате по характеристикам такая деталь не отличается от изделий, прошедших операцию закалки. Для достижения наилучших результатов особое внимание следует уделить грамотному расчету времени, в течение которого деталь должна выдерживаться в создаваемой среде, а также подбору температуры цементации.

Особенностью цементации стали является то, что на эту процедуру уходит достаточно много времени. Чаще всего процесс насыщения поверхности и придания ей специальных свойств проходит со скоростью около 0,1 мм за один полный час выдержки. Многие элементы нуждаются в создании упрочненного слоя толщиной более 0,8 мм, что позволяет говорить о том, что на эту обработку придется потратить как минимум 8 часов. На текущий момент технология цементации металла предусматривает использование нескольких сред:

- газовые;

- пастообразные;

- твердые;

- растворы электролитов;

- кипящий слой.

Обычно при выборе среды для обработки металла используют газовые и твёрдые карбюризаторы.

Классификация среды, в которой проходит цементация стали

Науглероживание ножа или другого изделия может проходить в следующих средах:

- Твердой.

- Газовой.

- В виде пасты.

- Растворе электролита.

- Кипящем слое.

Цементация металла в домашних условиях графитом проводится чаще всего. Наибольшее распространение получила твердая среда по причине того, что не нужно обеспечивать высокую герметичность печи.

Газ применяется преимущественно в промышленном производстве, так как позволяет достигнуть требуемых результатов за минимальный период.

Разновидности металла, который можно обрабатывать

Выделяют три основные группы металла, который используется для закалки:

- Сталь с неупрочняемой сердцевиной. В эту группу входят следующие марки стали, пригодной для цементирования — 20, 15 и 10. Эти детали имеют небольшой размер, используются для эксплуатации в бытовых условиях. Во время закалки происходит трансформация аустенита в феррито-перлитную смесь.

- Сталь со слабо упрочняемой сердцевиной. В эту группу вошли металлы таких марок, как 20Х, 15Х (хромистые низколегированные стали). В этом случае проводят дополнительную процедуру лигирования с помощью небольших доз ванадия. Это обеспечивает получение мелкого зерна, что приводит к получению более вязкого и пластичного металла.

- Сталь с сильно упрочняемой сердцевиной. Этот вид металла используют для изготовления деталей со сложной конфигурацией или большим сечением, которые выдерживают различные ударные нагрузки, подвергаются воздействию переменного тока. В процессе закалки вводится никель или при его дефиците используют марганец, при этом для дробления зерна добавляют малые дозы титана или ванадия.

В целом процесс цементации стали необходим для улучшения износостойкости и прочности деталей.

Чаще всего цементации подвергаются валы, оси, лезвия ножей, детали подшипников и зубчатые колеса.

Как происходит цементация стали в твердой среде на предприятии и в условиях домашнего цеха?

Смесь для твердой цементации готовится из бария, кальция с древесным углем и углекислого натрия. Уголь лучше брать из дуба или березы и разделить его небольшие фракции, не более десяти миллиметров. Чтобы удалить лишнюю пыль, уголь рекомендуют просеять. Соли тоже измельчают до состояния порошка и пропускают через сито.

Существует две методики для приготовления смеси:

- Уголь из дерева поливают солью, которую предварительно растворяют в воде. Получившуюся смесь высушивают, ее влажность должна быть не более 7%.

- Сухой уголь и соль тщательно перемешивают, чтобы исключить возможность появления пятен уже в процессе химической и термической обработки.

При этом, первая методика считается более качественной. Так как она гарантирует, что смесь выйдет равномерной, а результат без пятен и разводов. Готовую смесь еще называют карбюризатором.

Сам процесс твердой цементации проходит в специальных ящиках, где насыпана смесь в нужном количестве. Идеально, если ящики соответствуют размеру и форме изделия, которое обрабатывают. Так как в этом случае снижаются затраты времени на прогрев тары, а качество слоя цементации улучшается. Для избежания утечки газа щели замазывают специальной огнеупорной глиной и накрывают все плотно прилегающей крышкой.

Следует обратить внимание, что изготавливать тару, идеально подходящую, экономически выгодно, если речь идет о конвейерной процедуре. Если же нужно одну или две детали закалить, то лучше выбрать тару

универсальной формы — квадратную, круглую или прямоугольную.

Ящики выбирают из малоуглеродистой или жаростойкой стали.

Сам процесс цементации в твердой смеси проходит следующим образом:

- детали, которые необходимо закалить, равномерно укладываются в ящики, наполненные твердым карбюризатором;

- печь разогревают до 900−1000 градусов и подают в нее тару с изделиями;

- прогрев ящиков проходит при температуре от 500 до 700 градусов. Этот прогрев называют сквозным. Сигналом, что печь накалилась до нужной температуры служит однородный цвет подовой плиты, на ней больше нет темных участков под ящиками;

- температуру поднимают до 900 или 1000 градусов по Цельсию.

Именно при таком температурном режиме происходят диффузные изменения в структуре деталей на уровне атомов.

В домашних условиях достаточно сложно нагреть печь до нужной температуры и выдержать весь температурный режим от начала и до конца. При этом все возможно. Следует помнить, что эффективность домашней цементации намного ниже, чем промышленной.

Цементация в растворах электролитов [ править | править код ]

Использование анодного эффекта для диффузионного насыщения обрабатываемой поверхности углеродом в многокомпонентных растворах электролитов — один из видов скоростной электрохимико-термической обработки (анодный электролитный нагрев

) малогабаритных изделий. Анод-деталь при наложении постоянного напряжения в диапазоне от 150 до 300 В разогревается до температур 450—1050°С. Достижение таких температур обеспечивает сплошная и устойчивая парогазовая оболочка, отделяющая анод от электролита. Для обеспечения цементации в электролит, кроме электропроводящего компонента, вводят углеродсодержащие вещества-доноры (глицерин, ацетон, этиленгликоль, сахароза и другие).

Методы цементации металлов и сплавов

Выделяют несколько способов достижения вышеупомянутой цели. В первую очередь для цементации стали необходим карбюризатор. Это углеродосодержащие вещества, которыми и производят обработку металла при высокой температуре. Протекают процессы цементации и твердой, и в жидкой, и в газовой среде. Благодаря современным технологиям метод совершенствуется. И цементация металла теперь выполняется даже в специальных вакуумных печах.

Процесс цементации в газовой среде

На современных заводах поставленной цели чаще добиваются, используя газовую углеродосодержащую среду. Благодаря новым решениям удается ускорить и упростить процесс. Принципиально он отличается от цементации в твердом карбюризаторе тем, что заготовки не нужно погружать в ящик, распределяя равномерно среди древесного угля или другого вещества. В целом все так же необходимо подержать изделия в печи при высокой температуре.

Цементацию в газовой среде удается выполнить ускоренными темпами благодаря специфике процесса. Ее выбирают для обработки заготовок большими партиями. Процедуру отличают следующие достоинства:

- Можно максимально точно задать концентрацию углерода в поверхностном слое металла.

- Так как нет необходимости в предварительном прогреве ящика, сокращается время выполнения операции.

- Процессы по максимуму автоматизированы и механизированы.

Цементацию в газовой среде фактически совмещают с последующими этапами обработки изделий. Например, закалка осуществляется из цементационной печи.

Для достижения необходимой цели используют такие газы, как метан и пропанбутановые смеси, к которым добавлены жидкие углеводы. Температура для успешной цементации рассчитывается исходя из характеристик заготовки и сплава. Традиционно процесс протекает в температурном диапазоне от 910 до 930 градусов. Преимущественно цементацию в газовой среде выполняют в печи шахтного типа. Длительность процедуры тоже разная – она может длиться от шести и до 12 часов.

Преимущества газовой цементации перед цементацией в твердом карбюризаторе

Процесс газовой цементации обладает рядом преимуществ по сравнению с цементацией в твердом карбюризаторе:

- повышается производительность процесса по сравнению с цементацией в твердом карбюризаторе, так как не нужно затрачивать время на упаковку и прогрев ящиков;

- сокращается потребная производственная площадь и количество рабочей силы;

- сокращается потребность в жаростойком материале;

- появляется возможность регулирования процесса для получения цементованного слоя заданной глубины и насыщенности;

- уменьшается деформация деталей вследствие более равномерного нагрева до рабочей температуры;

- улучшаются санитарно-гигиенические условия труда;

- появляется возможность закалки деталей непосредственно после цементации;

- позволяет полностью механизировать и автоматизировать процесс.

Недостатки процесса газовой цементации:

- необходимость в более сложном и дорогом оборудовании;

- потребность в более квалифицированной рабочей силе;

- сложность эксплуатации оборудования вследствие необходимости обеспечения герметичности печи, равномерной циркуляции газов и др.;

- сложные требования по технике безопасности.

Жидкостная цементация

Для жидкостного науглероживания поверхностей деталей применяются концентрированные растворы карбонатных и щелочных солей.

Алгоритм действий при жидкостной цементации металлических деталей:

- солевая смесь расплавляется в ванне в результате постепенного повышения температуры;

- в нагретый расплав погружаются обрабатываемые детали и конструкции;

- процедура осуществляется при температуре 850°С, продолжительность — от 1,5 до 3 ч;

- после того, как на поверхности изделий формируется защитный слой толщиной не менее 0,55 мм, изделия вынимают из раствора.

Преимуществом данного способа является малый процент деформации: весь процесс закалки осуществляется внутри цементационной ванны.

В твердом карбюризаторе (твердая)

В качестве среды-донора углерода используют древесный уголь; как вариант — торфяной кокс, каменноугольный полукокс. Смесь дополняют активизаторами (углекислый натрий, барий или кальций).

Для качественного насыщения уголь измельчают до частиц размером 3-10 мм, а затем просеивают, чтобы избавиться от пыли. Активизаторы также измельчают и просеивают, стремясь придать солям вид мелкого порошка.

Процесс цементации стали проходит в несколько этапов:

- Предметы, очищенные от эмульсии и масла, загружают в ящик из стали, с карбюризатором, который должен полностью их покрывать. Нельзя допустить их касания стенок ящика и друг друга.

- Емкость помещается в печь. Ее герметичность обеспечивается притертой крышкой, глиной или песчаным затвором.

- Начав с предварительного прогрева, температуру повышают до технологических 900-950°C.

- Возможен ускоренный вариант (при 980°C), сокращающий время насыщения в 2 раза, но вызывающий образование карбидной сетки (возникающей из-за слишком высокого углеродного насыщения). Для ее устранения и исправления структуры проводят дополнительную многоэтапную обработку (нормализацию).

Цементация стали в домашних условиях организовывается в твердой среде или с использованием графита. Оба варианта доступны и не требуют специальных познаний. Обустройство помещения для первого способа максимально упрощается, поскольку печь не нуждается в обеспечении высокой герметичности.

Это условие вполне достижимо в домашней мастерской. Несмотря на очевидные преимущества, у метода есть и недостатки: трудоемкость и низкая производительность.

Перед обжигом готовится твердая смесь (карбюризатор). Она состоит из смеси древесного угля с углекислыми солями бария, натрия или кальция. Соли предварительно измельчают до порошкообразного состояния, а затем просеивают, чтобы добиться однородности. Доля древесного угля в смеси — 70-90%, остальное приходится на соли.

Смесь создается одним из двух способов:

- Соль и древесный уголь тщательно перемешиваются. Если смесь будет недостаточно однородной, во время цементации разные участки поверхности детали будут поглощать разное количество газа. В результате на изделии образуются пятна, сигнализирующие о недостаточной концентрации углерода; качество поверхности будет неравномерным.

- Уголь пропитывают солью, растворенной в воде. Затем его подсушивают до получения смеси, влажность которой не превышает 7%. Такой состав получается однороднее и лучше подходит для использования дома.

Этапы цементации в твердой среде:

- Изделие очищается от загрязнений и укладывается в металлический короб, засыпается твердым карбюризатором (порошковой смесью). Необходимо следить, чтобы между стенками и ним сохранялся промежуток в 2-2,5 см. Размер ящика должен соответствовать форме предмета; это сократит время прогрева и улучшит качество цементированного слоя.

- Короб накрывается подогнанной крышкой, ее края промазываются глиной для герметичности (от утечки газов).

- Емкость помещают в предварительно прогретую печь. Цементация запускается при температуре 850-920°C.

- Атомы углерода поглощаются раскаленным верхним слоем.

Твердая цементация стали допускает неоднократное использование карбюризатора. Для повторного отжига к отработанному карбюризатору достаточно добавить до 30% свежей смеси.

Для большинства ответственных машинных деталей (валы, поршневые пальцы, зубчатые колеса, лемехи, шпиндели) достаточной считается глубина цементированного слоя от 0,6 до 2 мм. Время выдержки для приобретения достаточной твердости может варьироваться от 6 до 20 часов.

Изделия после цементации в твердом карбюризаторе получаются прочными, но хрупкими. Чтобы избавится от нежелательного свойства, детали подвергают термообработке (закалке) с нагревом до 840-850°С, с последующим отпуском (нагревом до 780-800°С), снимающим внутренние напряжения.

Нитроцементация

Одновременное насыщение металла углеродом и азотом в газовой камере называется нитроцементацией. Защитный слой для металлической детали появляется в результате одновременной диффузии обоих газов в аустените.

Технические параметры процедуры:

- продолжительность обработки — от 4 до 10 часов;

- толщина слоя от 0,2 до 0,8 мм;

- требования к стали — содержание углерода не более 0,25%;

- осуществление процесса в эндотермической атмосфере с добавлением природного газа (от 3 до 15%) и аммиака (2-10%).

Науглероживание металла с азотом в основном производится при температурах от 800 до 860 градусов Цельсия. Различий между нитроцементированным слоем и простым науглероженным слоем, полученным при этих температурах по существу, нет.

При проведении цементации с азотом при 700° С и ниже, на защитном покрытии детали образуется слой соединений газов с железом, повышающий износостойкость конечного продукта. Уже существуют проекты, предусматривающие применение углеродно-азотистого закаливания с температурой 700° С для деталей с пониженной износостойкостью.

Преимуществами метода являются:

- высокие показатели скорости диффузии углерода;

- производительность: скорость роста защитного слоя при нитроцементации в одинаковых температурных условиях (850-860° С) выше, чем при стандартном режиме науглероживания;

- использование более низкого температурный режим, что не только оказывает положительное влияние на саму обрабатываемую деталь, но и на печное оборудование, минимизируя его износ и увеличение размеров аустенитного зерна;

- не нужно проводить дополнительную закалку после нитроцементации и подстуживания металла до более низкой температуры, так как сам процесс производится при минимальных для цементации температурах.

Недостатки нитроцементации:

- высокие показатели токсичности используемых в процессе компонентов;

- изменение технических параметров обрабатываемых материалов (в том числе снижение показателей прочности).

Науглероживание металла с азотом при температуре от 800° С на данный момент наименее затратная процедура, как и цементация сильно нагруженных деталей, шестерней и зубчатых колёс.

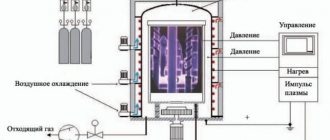

Вакуумная цементация

Все выше перечисленные способы цементации имеют один большой недостаток — длительное время процесса. Значительное ускорение процесса может быть достигнуто в результате использования высокотемпературной цементации при давлении ниже атмосферного, при вакуумной цементации. (По ссылке дополнительная информация по вакуумной цементации). Процесс вакуумной цементации имеет ряд преимуществ перед традиционными методами цементации.

- возможность эффективного регулирования профиля распределения углерода в цементованном слое и его микроструктуры;

- отсутствие кислородсодержащих компонентов в атмосфере, что исключает внутреннее окисление деталей;

- лучшее проникновение газа-карбюризатора в отверстия малого диаметра, что обеспечивает равномерную цементацию внутренних полостей;

- высокая повторяемость результатов процессов, проходящих в одинаковых условиях;

- получение светлой поверхности деталей после цементации;

- отсутствие газоприготовительных установок и приборов контроля угле родного потенциала;

- уменьшение удельного расхода электроэнергии и технологического газа;

- большая мобильность оборудования (пуск и остановка занимают несколько минут);

- сокращение длительности процесса в результате проведения его при высокой температуре и изменения потенциала атмосферы;

- повышение культуры производства и улучшение условий труда.

Первая информация о процессе вакуумной цементации относится к началу 70-х годов, когда специалисты (США) впервые осуществили вакуумную цементацию в модернизированных печах типа VCQ.

При вакуумной цементации, загрузку деталей производят в холодную камеру, далее пуск печи, и дальнейшее управление всеми технологическими параметрами (температура, расход газа, давление, длительности периодов цементации и диффузии) производится с помощью программы, введенной в управляющий компьютер. Сначала печь вакуумируется, затем следует ступенчатый нагрев до температуры цементации. Затем садка с деталями выдерживается при постоянной температуре для выравнивания температуры внутри садки и удаления загрязнений с поверхности стали, препятствующих проникновению углерода. Продолжительность выдержки при температуре составляет от 20 до 60 мин. (в зависимости от поперечного сечения деталей). Далее происходит подача в камеру реакционного газа, в качестве которого применяют такие углеводороды как метан, пропан, бутан или ацетилен. Давление и расход газа зависят от типа газа, объема камеры и площади поверхности деталей. Давление газа может находиться в интервале 4 — 400 мбар, а расход в интервале 500 -5000 нл/ч. При этом стараются как можно больше обогатить поверхностную зону углеродом, чтобы концентрация углерода в этой зоне достигла более высоких значений, чем задаваемые значения для окончательно обработанной детали. За стадией науглероживания следует диффузионная стадия процесса. Для того, чтобы избежать дальнейшего науглероживания во время диффузионной стадии, по окончании стадии науглероживания печь снова вакуумируют. Далее закачивают в печь немного азота (до установления давления в печи 2 мбара) с целью уменьшения эффекта сублимации (выветривания, улетучивания) в вакууме углерода и легирующих элементов с поверхности деталей при прохождении стадии диффузии. Стадии науглероживания и диффузии чередуют до тех пор, пока не будут получены требуемые глубина цементованного слоя и концентрационный профиль углерода. Оптимальный технологический процесс вакуумной цементации состоит из трех стадий науглероживания и трех стадий диффузии. На следующем этапе, осуществляется охлаждение печи и садки с деталями до цеховой температуры и в зависимости от конструкции печи это может происходить как в самой камере с использованием инертного газа (азот, аргон или гелий) при разных давлениях, так и в масле закалочного бака. После достижения печью цеховой температуры компьютерное управление отключается и с помощью погрузчика садку выгружают.

Цементация пастой

В основе данного метода лежит принцип обработки материала пастообразными карбюризаторами, затем детали погружаются в металлические ёмкости и помещаются в печь. Продолжительность термического воздействия (температура не менее 900 градусов Цельсия) составляет от 2 часов (в зависимости от типа изделия).

В состав пасты для науглероживания металлических деталей входят:

- Сажа (33-70%) — применяют газовую, голландскую, ацетиленовую и т.д.;

- Кальцинированная сода (5-10%);

- Древесная пыль (20-60%)

- Желтая кровяная соль (5 — 20 %)

- Связующий ингредиент (строительный клей, техническое масло и т.д.).

Слой обмазки должен в 6-8 раз превышать требуемую толщину конечного защитного слоя.

Главное преимущество пастообразной цементации — высокие показатели производительности.

Основной недостаток — неравномерное покрытие поверхностей цементирующим слоем.

Пастовая цементация лучше всего подходит для применения в кустарных условиях, для штучного производства, дома.

В электролитическом растворе

Для повышения прочности металла и отвердения поверхностного слоя изделия погружают в многокомпонентные растворы электролитов. Способ называют скоростным, используется он применительно к небольшим деталям.

В данном случае температуру выставляют в пределах 450 – 1050 градусов. Поскольку это электрохимико-термическая обработка, используется постоянное напряжение от 150 до 300 В. Чтобы поддерживать температуру в нужных границах, анод от электролита отделен при помощи специальной парогазовой оболочки. Достижению цели способствует введение в электролит так называемых веществ-доноров. К ним относят сахарозу и глицерин, ацетон и этиленгликоль.

Цементация в кипящем слое [ править | править код ]

Процесс цементации в кипящем слое проходит в атмосфере эндогаза с добавкой метана. Кипящий слой представляет собой гетерогенную систему, в которой за счёт проходящего потока газа через слои мелких (0,05-0,20 мм) частиц (чаще корунда) создаётся их интенсивное перемешивание, что внешне напоминает кипящую жидкость. Частицы корунда располагаются на газораспределительной решётке печи. При определённой скорости прохождения восходящего потока газа (выше критической скорости) частицы становятся подвижными, и слой приобретает некоторые свойства жидкости (псевдоожиженный слой). В этом состоянии сцепление между частицами нарушено, они становятся подвижными и опираются не на решётку, а на поток газа. Достоинствами процесса цементации в кипящем слое являются: сокращение длительности процесса вследствие большой скорости нагрева и высокого коэффициента массоотдачи углерода; возможность регулирования углеродного потенциала атмосферы в рабочей зоне печи; уменьшение деформации и коробления обрабатываемых деталей за счёт равномерного распределения температуры по всему объёму печи. Процесс цементации в кипящем слое может быть использован на заводах мелкосерийного и единичного производства.

Особенности и правила осуществления цементации стали в домашних условиях

Обычно процедура науглероживания металла происходит на специализированных производственных предприятиях. Есть возможность наладить процесс тем, кто занимается изготовлением стальных или медных изделий в частном порядке.

Цементацию своими силами не проводят для углеродистых сталей.

Цементация стали в домашних условиях подразумевает выбор технологии твёрдой среды.

Технология приготовления смеси

Процесс производства в кустарных условиях твердого карбюризатора осуществляется по следующей схеме:

- раздробить уголь (древесный, лучше всего из березы или дуба) на фракции размером 3-10 мм;

- просеять полученную угольную массу;

- смешать соли (в зависимости от концентрации) и просеять полученную массу до получения однородной смеси;

- соединить угольную и солевую массы одним из 2 способов:

- перемешать в сухом состоянии;

- растворить солевую смесь в охлажденной дистиллированной воде, затем полученный раствор заливается на измельченный уголь.

Готовая смесь должна быть однородной — это позволит избежать пятна в процессе обработки металла.

Пошаговая инструкция цементации в домашних условиях

- В изготовленный из нержавеющей стали ящик со смесью помещается обрабатываемая деталь. Необходим правильный расчет количества карбюризатора на размер заготовки.

- Подготовка печи, в том числе обеспечение полной герметичности.

- Первоначальный, или сквозной прогрев печи до 700 градусов Цельсия. Если цвет поверхности ящика в печи однороден, возможен переход на следующий этап.

- Нагрев среды до максимальной необходимой температуры. При обработке конструкций сложной формы важно обращать внимание на равномерность прогрева поверхности с целью избежания появления необработанных участков.

Цементация в твёрдом карбюризаторе [ править | править код ]

В этом процессе насыщающей средой является древесный уголь в зёрнах поперечником 3,5—10 мм или каменноугольный полукокс и торфяной кокс, к которым добавляют активизаторы. Этот процесс известен по крайней мере с XII века [1] .

Технология процесса состоит в следующем:

Загрузка деталей в стальной ящик с герметичным песчаным затвором. Укладка деталей производится таким образом, чтобы они были покрыты карбюризатором со всех сторон, не соприкасались друг с другом и стенками ящика. Далее ящик герметично закрывается песчаным затвором или замазывается огнеупорной глиной и загружается в печь.

Стандартный режим:

900—950 °С, 1 час выдержки (после прогрева ящика) на 0,1 мм толщины цементированного слоя. Для получения 1 мм слоя — выдержка 10 часов.

При «ускоренном»

режиме цементация производится при 980 градусах. Выдержка уменьшается в два раза, и для получения слоя 1 мм требуется 5 часов. Но при этом образуется цементитная сетка, которую придётся убирать многократной нормализацией металла.

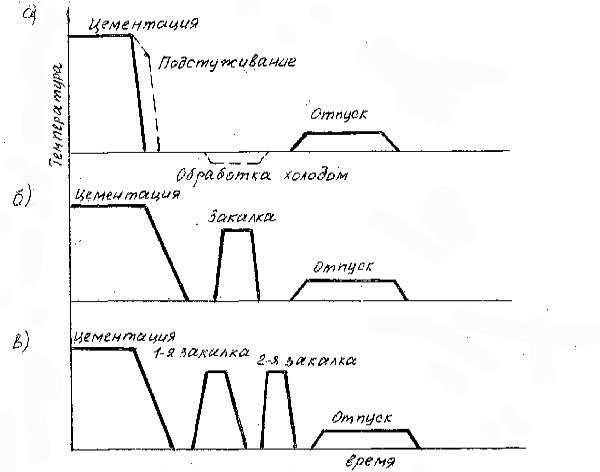

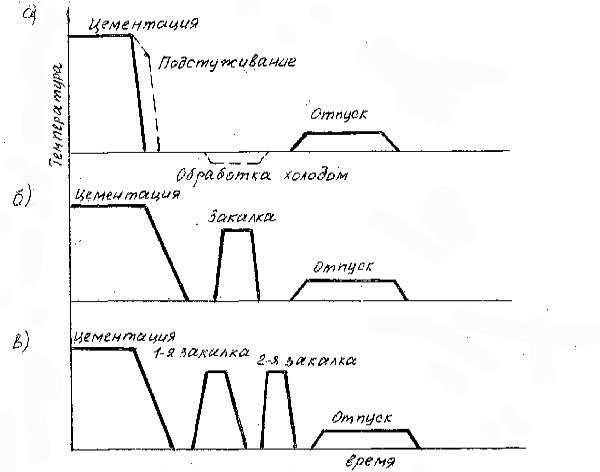

Свойства металла после обработки

В результате насыщения углеродом твердость верхнего слоя может достигать 64 HRC. Интенсивное температурное воздействие изменяет структуру после цементации.

Для нивелирования этих свойств заготовку подвергают повторной обработке и закалке с последующими нормализацией или отпуском в зависимости от типа стали.

Во время закалки благодаря образованию феррита происходит измельчение зерновой структуры.

Во избежание поверхностных деформаций на завершающем этапе проводят низкотемпературный отпуск стали.

Цементацию стали применяют для получения высокопрочной поверхности, которая способна выдерживать значительные нагрузки, что увеличивает срок эксплуатации. А вы когда-нибудь пробовали обрабатывать детали по данной технологии в домашних условиях? Расскажите о качестве полученного продукта в комментариях.

Цементация в газовом карбюризаторе [ править | править код ]

Этот процесс осуществляют в среде газов, содержащих углерод. Газовая цементация имеет ряд преимуществ по сравнению с цементацией в твёрдом карбюризаторе, поэтому её широко применяют на заводах, изготовляющих детали массовыми партиями.

В случае с газовой цементацией можно получить заданную концентрацию углерода в слое; сокращается длительность процесса, так как отпадает необходимость прогрева ящиков, наполненных малотеплопроводным карбюризатором; обеспечивается возможность полной механизации и автоматизации процессов, и значительно упрощается последующая термическая обработка деталей, так как закалку можно проводить непосредственно из цементационной печи.

Азотирование: суть процесса и преимущества, по сравнению с цементацией

Азотирование – сравнительно новая технология улучшения характеристик стальных заготовок. Заключается в нагреве деталей до высоких температур в средах, насыщенных аммиаком. Толщина нитридного слоя составляет 0,3-0,6 мм.

- повышается износостойкость, так как поверхность становится тверже;

- возрастает усталостная прочность изделий;

- образуется стойкий антикоррозионный барьер.

Преимущества такой ХТО, по сравнению с цементацией

- Поверхностный слой изделия приобретает высокую твердость без дополнительной термической обработки. Прочность поверхностного слоя примерно в 2 раза выше, чем после науглероживания.

- Геометрические параметры заготовки после азотирования остаются практически без изменений.

- Может применяться для изделий после закалки с высоким отпуском и шлифованием в размер.

- После науглероживания поверхностный слой сохраняет полученную твердость до температур до 225°C, после диффузионного насыщения азотом – до 600°C.

Краткая схема азотирования при температурах 500-600°C в стальных ретортах, устанавливаемых в печь:

- части стальных элементов, не предназначенные для насыщения азотом, защищают оловом или жидким стеклом, наносимым по технологии электролиза;

- закладывают в муфель, в который из баллона закачивают аммиак;

- внутри реторты аммиак разлагается на азот и водород;

- атомарный азот проникает в поверхность стальной детали с образованием нитридов, для которых характерна очень высокая твердость;

- после выдержки заготовку в реторте охлаждают вместе с печью, чтобы закрепилась твердость поверхности без окисления.

Таблица результатов азотирования для стали различных марок, в зависимости от целевого назначения ХТО

| Марка стали | Изготавливаемые детали | Цель азотирования | Толщина слоя, мм | Твердость по ТУ, HV (по Виккерсу) |

| 38Х2МЮА | Ручки, валы, кулачки, эксплуатируемые при нормальных температурах | Рост износостойкости и усталостной прочности | 0,2-0,5 | 500-900 |

| 18Х2Н4ВА | Шестерни, вал-шестерни, валы | Рост износостойкости и усталостной прочности | 0,2-0,3 | 500-650 |

| 25Х2МФ, 20Х1М1Ф1ТР | Штоки, клапаны, втулки, крепеж | Увеличение износостойкости при Т до 500°C | 0,2-0,5 | 500-800 |

| 35ХМА | Штоки, клапаны, втулки, крепежные элементы, буксы | Увеличение износостойкости при Т до 400-450°C | 0,2-0,4 | 450-600 |

| 20Х3МВФ | Штоки, клапаны, втулки, крепежные элементы, буксы | Увеличение износостойкости при Т до 500-535°C | 0,15-0,2 | 500-800 |

| 25Х2М1Ф | Штоки, клапаны, втулки, крепежные элементы, буксы | Увеличение износостойкости при Т до 535°C | 0,2-0,4 | 500-700 |

| 1Х13 | Лопатки сопловых аппаратов | Улучшение эрозионной устойчивости в среде пара | 0,1-0,2 | 450-700 |

| 15Х11МФ 15Х12ВМФ | Штоки, буксы, лопатки сопловых аппаратов, клапаны, втулки | Улучшение эрозионной устойчивости и износостойкости при Т 535-565°C | 0,1-0,2 0,1-0,2 | 450-800 450-700 |

| 40Х | Крепеж | Повышение коррозионной устойчивости | 0,15-0,2 | 400-500 |

| 50ХФА 60С2 | Винтовые пружины | Улучшение коррозионной стойкости во влажной и паровой средах | 0,1-0,2 0,1-0,2 | 550-750 400-600 |

Цементация в пастах [ править | править код ]

Цементация с нанесением на науглероживаемую металлическую поверхность С-содержащих материалов в виде суспензии, обмазки или шликера, сушкой и последующим нагревом изделия ТВЧ или током промышленной частоты. Толщина слоя пасты должна быть в 6—8 раз больше требуемой толщины цементованного слоя. Температуру цементации устанавливают 910—1050 °С.

Химико-термическая обработка – это комплекс операций по изменению химического состава и микроструктуры поверхности заготовки или изделия с целью получения требуемых характеристик. Такое изменение является результатом взаимодействия поверхности с окружающей средой определенного состояния, состава, температуры. Наиболее распространенные виды химической обработки – цементация (науглероживание), азотирование, карбонитрация (одновременное насыщение углеродом и азотом).

Карбонитрация стали

Популярным видом ХТО стали и чугуна практически любых марок является карбонитрация, или жидкостное азотирование. В этом случае поверхностный слой заготовок насыщается углеродом и азотом в соляных расплавах при температуре 560-580°C. Соляные составы синтезированы из аммоноуглеродных соединений: меламина, мелона, дициандиамида. Карбонитрация сходна с цианированием. Но цианирование осуществляется с использованием токсичного цианида натрия при температурах до 860°C. Для карбонитрации применяют неядовитые соединения, осуществляется она при температурах до 570°.

Читать также: Станок для фальцевой кровли своими руками

Преимущества технологии карбонитрации стали

- Одновременное насыщение азотом и углеродом инициирует появление карбонитридных фаз – более пластичных и менее хрупких, по сравнению с чисто нитридными.

- Карбонитрация – наиболее экономичный процесс, благодаря его небольшой длительности – 0,5-4 часа.

- Равномерность нагрева и диффузии.

- Отсутствие термических напряжений, обеспечивающее минимальные деформации и точность геометрических параметров в пределах микронов.

- Улучшение усталостной прочности изделий до 80%, износостойкости, коррозионной стойкости.

- Уменьшение коэффициента трения до 5 раз.

- Отсутствие хрупкости поверхностного слоя, насыщенного карбонитридами.

- Возможность обработки недорогих низкоуглеродистых сталей, которые не упрочняются традиционным азотированием. В результате карбонитрации они приобретают характеристики, которыми обладают более дорогие и хуже обрабатываемые стали.

- Этот процесс для рядовых деталей является финишным, не требующим дополнительной механической обработки. Ответственные изделия после карбонитрации подвергают хонингованию – полировке на 1-2 мкм.

Комбинированное насыщение поверхности азотом и углеродом может применяться даже для высоколегированных и устойчивых к коррозии сталей. На их поверхности присутствует плотная пленка из оксидов хрома и других легирующих добавок, препятствующая процессу чистого азотирования.

Этапы карбонитрации

Дополнительным плюсом этой технологии является возможность частичного погружения детали в солевой расплав, что позволяет упрочнить только отдельные участки.

- На карбонитрацию поступают детали с окончательными размерами. При необходимости оставляют минимальный припуск на посадочных поверхностях для полировки.

- Предварительные мероприятия: очистка, обезжиривание.

- Нагрев в печи и карбонитрация.

- Охлаждение в воде, масле, на воздухе.

- Промывка, сушка.

Таким способом обрабатывают:

- режущий инструмент;

- пресс-формы;

- пары трения;

- элементы зубчатых передач;

- детали насосов.

Важный плюс этой технологии – соответствие экологическим нормам и безопасность работников, благодаря отсутствию ядовитых соединений в насыщающих средах. Карбонитрация применяется как на крупных промышленных предприятиях, так и в небольших мастерских и в домашних условиях.

Совершенствование комплексного азото-углеродного насыщения – низкотемпературная карбонитрация

НОК-процесс – низкотемпературное оксикарбонитрирование – впервые был разработан российскими учеными, а затем дорабатывался немецкими исследователями и получил название QPQ. Преимущества:

- первоначальная цель – улучшение товарного вида;

- резкое снижение коэффициента трения;

- коррозионная стойкость марок перлитного и аустенитного классов, обработанных способом НОК, превышает аналогичный показатель этих материалов, хромированных гальваническим методом;

- себестоимость на 40% ниже, по сравнению с гальваническими покрытиями.

- карбонитрация;

- охлаждение и выдержка в расплаве ванны оксидирования при 350-400°C;

- охлаждение на воздухе;

- промывка;

- полирование;

- повтор оксидирования;

- промывка.

Данная технология рассматривается в качестве эффективной и экономичной альтернативы гальваническому хромированию для низколегированных сталей перлитного класса и хромистых коррозионностойких.

В основе процесса цементации заложен принцип химической и термической обработки металла. Вся суть процедуры в насыщении поверхности стали необходимым количеством углерода при определенных температурных условиях.

Несколько лет назад эту процедуру в домашних условиях было практически невозможно реализовать. Сегодня это возможно с использованием среды графита или их аналогов. Главное — это желание и некоторые знания.

Технология цементации стали

Этот процесс подразумевает диффузионное насыщение поверхностного слоя стальных заготовок углеродом. Обработка осуществляется в карбюризаторе, выделяющем активный углерод, при температурах устойчивости аустенита – 850-950°C, хорошо растворяющего большое количество углерода. Для завершения процесса после цементации проводят закалку и низкий отпуск. Результаты химико-термической и термической обработок в комплексе:

- высокая твердость и износостойкость поверхности;

- повышение предела контактной устойчивости;

- улучшение показателей предела выносливости при изгибе и кручении.

Читать также: Гост на зубчатые колеса и шестерни

Внимание! Желаемый эффект достигается на сталях с низким содержанием углерода – до 0,2%. Без цементации такие марки закалить невозможно. Чаще всего цементации подвергают легированные стали.

Эта операция является длительной, поскольку процесс науглероживания протекает очень медленно. Основные типы сред для цементации (карбюризаторов):

- твердые;

- газообразные;

- растворы электролитов;

- пасты;

- кипящий слой.