Оборудование для ультразвуковой сварки пластмасс Telsonic Ultrasonic AG, которое мы предлагаем, уже востребовано такими мировыми брендами, как BMW, Mercedes-Benz, Bosch, 3M, Tetra Pak, DuPont, Gillette, Philips, а также крупными российскими предприятиями — Аквафор, Димитровградский автоагрегатный (фильтры для воды «Барьер») и многими другими. Качество, оптимизация процессов, экономия — всё это играет важную роль в успехе и стабильности этих компаний. И продукция Telsonic Ultrasonic AG полностью отвечает их высоким запросам.

Ультразвуковая сварка материалов

С помощью ультразвука можно выполнить сварку различных материалов. Возможна следующая ультразвуковая сварка материалов:

- Различные металлы;

- Пластмассы;

- Керамика;

- Кожа;

- Ткань;

- Стекло.

С помощью ультразвука можно не только соединять однородные металлы, но и разнородные. Например: с помощью ультразвука можно соединить металл со стеклом, а пластмассу с кожей.

Но не все разнородные материалы можно качественно между собой соединить. Иногда приходится использовать алюминиевую прослойку или другие материалы.

В любом случае лучше всего себя показывает сварка металлов и пластмасс.

Сварка пластмассы ультразвуком

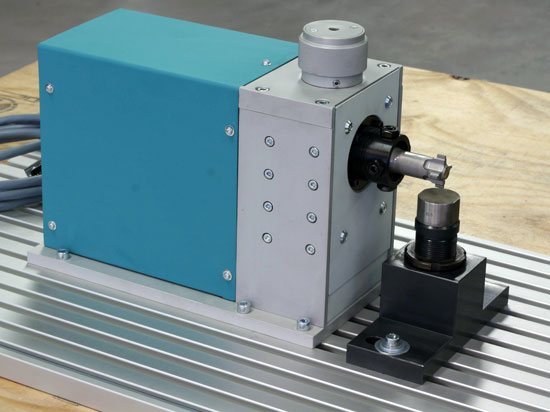

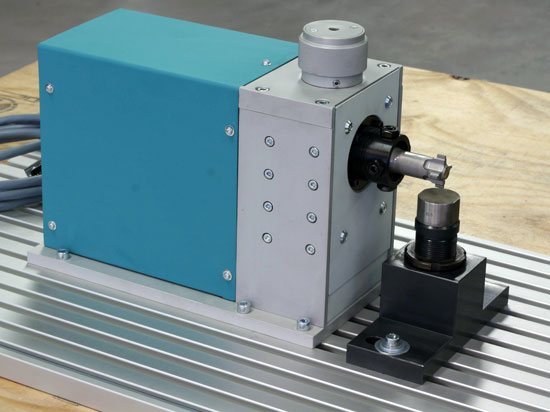

Специфика применяемого оборудования

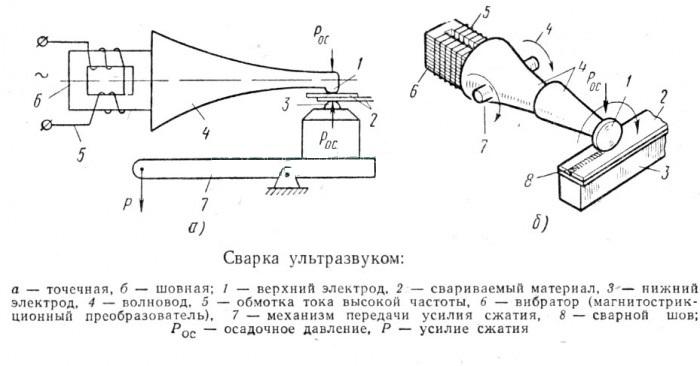

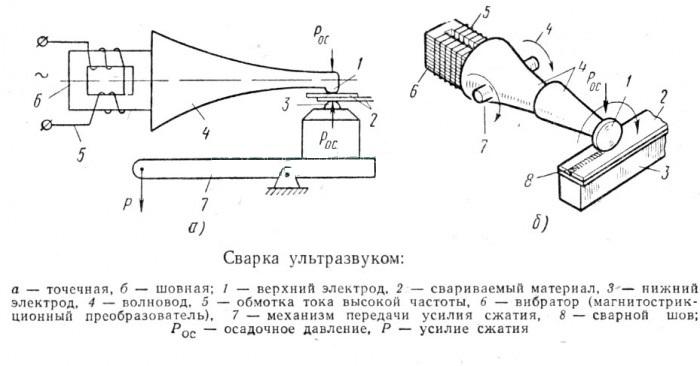

Оборудование, применяемое для сварочных работ с ультразвуком, подразделяется на аппараты, которые обеспечивают точечную контурную прессовую, шовную и шовно-шаговую сварку.

Мощность таких машин колеблется в диапазоне от 100 до 1500 Вт, а работают они чаще всего на частоте 20000 – 22000 Гц.

Ключевым элементом конструкции оборудования можно назвать электромеханическую колебательную систему. Ее основным назначением является преобразование задаваемых генератором электрических колебаний в механические при неизменной частоте. Данная система определяет уровень и способ передачи энергии к точке сварки, устанавливает скорость осуществляемых колебаний.

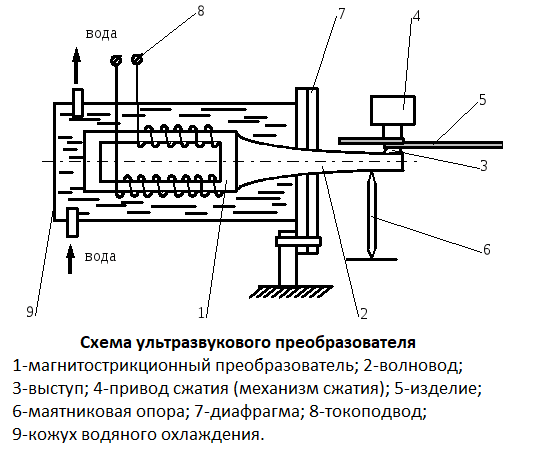

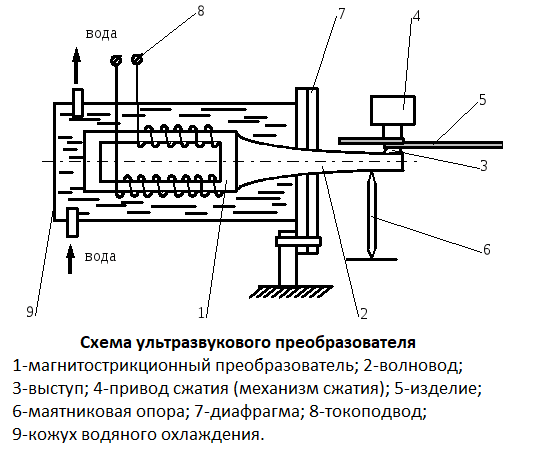

Преобразователь

Важной частью ультразвукового аппарата для сварки является магнитострикционный преобразователь. Обычно его выполняют двухстержневым, используя для этого тонкие металлические пластины из магнитострикционного материала, что позволяет снизить потери.

Наиболее оптимальными материалами, из которых делают преобразователи, считаются сплавы железа и кобальта. Также достаточно часто для комплектации пакетов в магнитострикционных преобразователях используется никель.

Он обладает всеми необходимыми для этого свойствами (достаточное удлинение, высокая прочность, меньше подвержен коррозии и его легко паять). Обычно для охлаждения этого элемента используется проточная вода.

Трансформатор

Главной функцией трансформатора упругих колебаний является процесс согласования характеристик работы преобразователей и волновода.

Он позволяет повысить частоты колебаний на выходе волновода. Чаще всего применяются ступенчатые трансформаторы, которые обладают высоким коэффициентом усиления (от 4 до 6). \

Волновод-инструмент усиливает частоту сдвига выходного торца трансформатора и передает энергию к точке, в которой проводится сварочная работа. Его рабочая поверхность исполняется в той форме, которая оптимально подходит для свариваемой детали и типа применяемой ультразвуковой сварки.

Материал, который применяется для выполнения волновода и трансформатора, обязан иметь хорошие свойства упругости, низкую степень затухания, хорошую степень обрабатываемости с применением резания.

Не менее важной составной частью ультразвуковой машины является и опора. Она применяется с целью фиксации деталей при проведении сварочных работ. Иногда она может использоваться как элемент для нагрева и охлаждения, выполняться в виде датчика для более точного контроля над процессом сварки. Этот элемент оборудования должен иметь возможность для перемещения, для чего используется автоматический привод.

Ультразвуковая сварка пластмасс

Процесс ультразвуковой сварки пластмасс можно разделить на несколько этапов:

К первому этапу можно отнести процесс воздействия на материал ультразвуком. От этого процесса происходит движение молекул, а следовательно нагрев пластмассы. Нагрев происходит на участке будущего соединения двух деталей.

Ко второму этапу можно отнести остывание двух деталей. После этого получается неразъёмное соединение.

Такое устройство бывает 2-х видов:

- Механическим;

- Ручным.

При механическом способе аппарат перемещается самостоятельно без помощи оператора. Его задача задать нужные параметры сварки.

При ручном способе сварщик должен сам выполнять процесс сварки.

В зависимости от толщины металла и выбранного материала, ультразвуковая волна бывает:

- Непрерывная;

- Импульсная.

Непрерывная волна всегда идёт непрерывно. Импульсная волна обрывается на определённое время.

По подачи энергии устройство ультразвуковой сварки пластмасс бывает:

- Односторонним;

- Двусторонним.

Односторонняя подача энергии применяется для соединения конструкций большого сечения.

Двусторонняя подача энергии нужна для соединения деталей из пластмасс небольшого сечения.

Достоинства и недостатки у ультразвуковой сварки пластмасс

У ультразвуковой сварки пластмасс есть следующие достоинства:

- Качественное и герметичное соединение;

- Возможность сварки пластмасс без предварительной подготовки деталей;

- Возможно сваривать различные типы пластмасс;

- Не требуется дополнительных присадочных материалов;

- Отсутствие излучения;

- Высокая производительность;

- Низкая себестоимость.

К недостаткам ультразвуковой сварки можно отнести:

- Невозможно контролировать качество шва во время сварки;

- На качество влияют настройки оборудования.

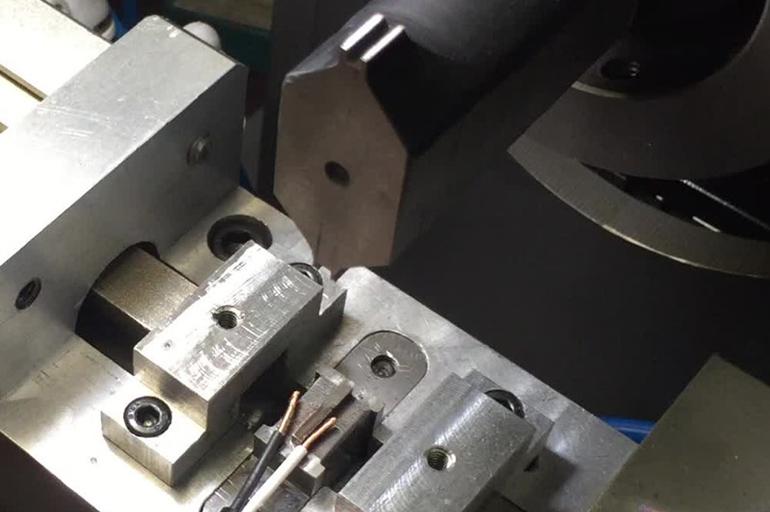

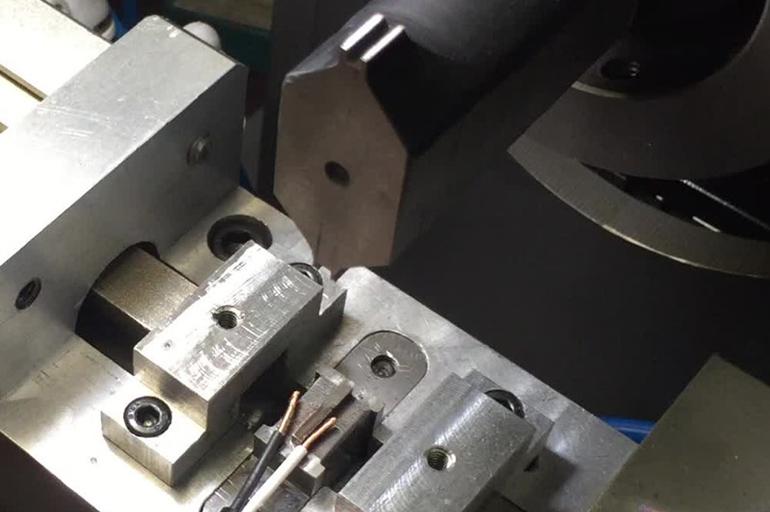

Сварка медного кабеля ультразвуком

Ультразвуковая сварка металлов

С помощью ультразвука можно сваривать не только пластмассы, но и металлы. Ультразвуковая сварка металлов происходит при низких температурах, по сравнению со сваркой плавлением. Поэтому такой способ соединения металла более предпочтителен в тех случаях, когда перегрев двух деталей недопустим.

Ещё одним достоинством ультразвуковой сварки металлов является то, что она способна сваривать разнородные металлы. Особенно те, которые плохо свариваются между собой: алюминий с никелем, алюминий с медью и другие металлы. Причём такое соединение получается довольно надёжным.

Кроме сварки разнородных сталей, можно варить сталь с пластмассой, керамикой и стеклом.

Аппараты для ультразвуковой сварки

Все аппараты для ультразвуковой сварки можно разделить на несколько видов:

- Точечные;

- Шовные;

- Контурно-передаточная.

Ультразвуковая точечная сварка выполняет соединение двух деталей точечно. Оператор после подачи импульса в нужное место, перемещает заготовку или оборудование. После этого снова подаётся импульс в нужном месте на изделие.

Не смотря на такое перемещение заготовки или оборудования, сварщик может довольно быстро выполнить сварку на большой площади изделия. При этом расстояние между точками можно контролировать вручную.

Шовная УЗС применяется для получения неразъемного соединения деталей внахлёст. Такой аппарат ультразвуковой сварки пропускает между своих роликов заготовку. Именно через ролики происходит подача ультразвуковой волны на поверхность изделия.

Контурно-передаточная УЗС является более универсальной, по сравнению с шовной сваркой. Такая машина ультразвуковой сварки способна соединять изделия любой конфигурации. При этом делится ещё на два вида:

- Контурную;

- Передаточную.

Контурная УЗС служит для соединения тонколистового металла внахлёст.

Передаточная УЗС является более сложным решением, так как способна генерировать ультразвуковой импульс в нескольких точках сразу.

Как работать с аппаратом ультразвуковой сварки

- Для начала нужно включить сам аппарат УЗС.

- Собрать и выставить две детали. Для удобства можно использовать струбцины или зажимы.

- Опустить электрод на поверхность заготовки и пустить ультразвуковой импульс.

- Выдержать детали под прессом определённое время. Время выбирается в зависимости от свариваемого материала, формы и толщены изделия.

- Убрать электроды.

В зависимости от особенностей аппарата ультразвуковой сварки, операции могут немного отличатся друг от друга. При шовной сварке ролики могут автоматически начать вращаться, при этом автоматически подав электрический импульс.

При ручном способе сварки, оператор самостоятельно прижимает электрод к заготовке. Обычно это точечная ультразвуковая сварка. Нажатием на кнопку или курок подаётся электрический импульс на электрод.

Возможные дефекты

Все способы сварки могут иметь определённые дефекты. И УЗС не исключение. Дефекты могут быть вызваны многими факторами:

- Изношенность электродов;

- Неверно выставленные режимы;

- Ошибки допущенные оператором или сварщиком.

Возможны следующие дефекты:

- Непровар. Встречается часто. Причина неверно выбранные режимы. В основном непровары происходит из-за низкой интенсивности ультразвуковой волны и времени выдержки электродов под давлением. Это может произойти, если две детали имеют разную толщину. Из-за этого не удаётся прогреть более толстую деталь.

- Прожих. Возникает из-за завышенных режимов и плохого охлаждения системы. При высокой интенсивности звуковой волны и передержки двух деталей, может возникнуть прожиг в любом материале.

- Подрезы. Причиной может быть износ электрода или чересчур завышенное давление на изделие. Обычно это возникает при сварке пластмасс или любых других мягких материалов. Чтобы этого не происходило, нужно следить за рабочей поверхностью электродов. При необходимости их менять или затачивать.

Работа с металлическими деталями

Благодаря легкости применения, ультразвуковая сварка металлов в последнее время начинает применяться все чаще. Есть у нее и ряд ряду преимуществ над контактной и холодной сваркой. Она является чрезвычайно полезной и при работе с микроэлектроникой.

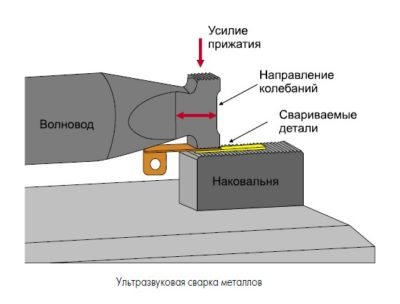

Данная технология имеет некоторые схожие особенности с холодной сваркой сдвигом. Неразъемная связь металлов возникает за счет одновременного воздействия механических колебаний повышенной частоты и небольшого уровня сдавливающих усилий.

Ультразвуковую сварку металлов можно производить при более низком уровне температур, что дает возможность без ущерба соединять термочувствительные элементы.

Она позволяет сваривать между собой детали разной толщины и разнородности (например, сварить медь и алюминий, алюминий и никель и т.п.). Прочность, получаемая таким способом, достигает порядка 70% от прочности самого материала.

Металлические изделия можно также сваривать с композиционными, керамическими, стеклянными материалами, полупроводниками. Не менее успешно свариваются тугоплавкие металлы.

Что такое ультразвук?

Ультразвук – это звуковые волны, которые перемещаются в пространстве подобно фотонам света. Однако в отличие от световых волн, которые могут распространяться в вакууме, ультразвуку для распространения требуется упругая среда, например газ, жидкость или твердое тело. Примечательно, что человеческое ухо воспринимает ограниченную частоту звуковых волн, а под ультразвуком ученые понимают частоты выше 20 000 герц. Несмотря на то, что о существовании ультразвуковых волн известно с 1883 года, его практическое использование началось не так давно. Так, в 2022 году технологии с использованием ультразвука применяются практически повсеместно. А в дикой природе ультразвуковые волны помогают обнаружить препятствия, ориентироваться в пространстве и общаться дельфинам, летучим мышам, китам, долгопятам и грызунам. Также ультразвуковые волны встречаются в качестве компонентов естественных шумов, например в шуме дождя, ветра, водопада и в звуках, которые сопровождают грозовые разряды и.т.д.

Ультразвуковая сварка – это технология с помощью которой соединяют ткани (без ниток и клея) и многие другие материалы, включая пластик и металл.

Используемое в работе оборудование

Машина для УЗС состоит из следующих компонентов:

- Генератора ультразвука.

- Трансформатора упругих колебаний (бустера).

- Волновода (сонотрода). Может снабжаться наконечником.

- Опоры (наковальни).

- Охлаждающей установки.

- Блока питания.

Дополнительные узлы (присутствуют на некоторых моделях):

- Пресс, развивающий усилие до 200 кгс.

- Кронштейн для фиксации машины над рабочей зоной.

- Выносной блок управления.

- Роликовый механизм.

Машина для УЗС состоит из генератора ультразвука.

Оборудование делится на:

- Механизированное. Машина поддерживает параметры на заданном пользователем уровне, специальное устройство подает деталь под наконечник.

- Автоматизированное. Применяется на крупносерийном производстве. Участие оператора не требуется, все операции, в т.ч. выбор и ввод параметров, машина выполняет самостоятельно.

- Ручное. Исполнитель сам контролирует параметры процесса и ведет наконечник волновода вдоль шва. Выпускаются переносные модели.

Мощность аппаратов для УЗС составляет 100-1500 Вт.

Изменяемые параметры

Перед началом работы в настройках задают следующие величины:

- Частоту ультразвука.

- Амплитуду колебаний. Зависит от интенсивности излучения.

- Длительность импульса.

- Прижимное усилие (на моделях с прессом).

Перед началом ультразвуковой сварки задают настройки прибора.

В некоторых случаях дополнительно вводят:

- Температуру предварительного нагрева заготовок.

- Высоту установки наконечника.

Оптимальное значение каждого параметра устанавливают в лаборатории опытным путем. Варят пробные образцы на разных настройках, затем подвергают их испытаниям на прочность. Комбинацию, давшую наиболее стойкое соединение, переносят на производство.

Как работают сварочные машины

Принцип действия оборудования выглядит так:

- Блок питания преобразует сетевой ток в высокочастотный. Обработка осуществляется в 2 этапа. Сначала выпрямитель превращает сигнал в постоянный, затем инвертор (электронный узел под управлением микросхемы) — в переменный с заданной частотой. Показатель в десятки кГц обеспечивают быстропереключающиеся транзисторы.

- В генераторе ультразвука пьезоэлектрический преобразователь превращает ток в механические колебания той же частоты. Стандартом являются 20 или 40 кГц, реже используют 60. В исследовательской практике частоту повышают до 180 (кГц).

- Трансформатор упругих волн увеличивает амплитуду колебаний в 5 раз. Для сваривания материалов она должна достигать 10-15 мкм. Трансформатор может дополняться концентратором.

- Импульс передается по волноводу к заготовке.

При 2-сторонней сварке опора, на которой лежат детали, выступает в роли второго волновода.

За счет чего происходит сварка

Заготовки сращиваются под влиянием 3 факторов:

- ультразвуковых колебаний;

- сжатия с усилием 10-200 кгс;

- предварительного нагрева.

Заготовки сращиваются под влиянием ультразвуковых колебаний.

Принцип действия

Сварка ультразвуком основана на явлении рекомбинации. Оно заключается в разрыве одних жестких связей между атомами и молекулами твердого тела и возникновении других. Интенсивность процесса растет с увеличением амплитуды колебаний частиц. В «горячих» технологиях сваривания им для этого сообщают тепловую энергию, в данном методе — воздействуют звуком.

Схема ультразвуковой сварки.

Слияние материалов происходит в следующем порядке:

- Производимые звукогенератором волны «раскачивают» молекулы одной из заготовок.

- Жесткие связи между некоторыми из них разрушаются.

- Одновременно возникают новые с молекулами второй заготовки. Этому способствует оказываемое на изделие давление.

Выделение тепла во время процесса

В зоне соединения наблюдается нагрев заготовок. Он обусловлен следующими причинами:

- пластической деформацией;

- звуковыми колебаниями;

- трением заготовок друг о друга из-за вибраций.

Нагрев заготовок обусловлен пластической деформацией и звуковыми колебаниями.

Тепло выделяется в количестве несоизмеримо меньшем, чем при газовой или электродуговой сварке. К нему чувствительны только наиболее тонкие заготовки. Для работы с ними сварочный аппарат оснащают системой охлаждения. В большинстве случаев ее приходится применять при 2-сторонней сварке.

Трение соединяемых поверхностей одна о другую приводит к разрушению оксидных и прочих пленок. Эта особенность позволяет исключить из технологического процесса предварительную зачистку заготовок, хотя она все же остается желательной. Образованию поверхностной окисной пленки наиболее подвержен алюминий.

Постскриптум

После прочтения этой статьи не вызывает сомнений тот факт, что сварка ультразвуком пластмасс представляет собой высокотехнологичный процесс скрепления полимерных материалов.

Эффективность её (особенно при использовании механического управления процессом) обуславливает высокое качество шва, которое не стоит рядом с другими способами соединения деталей.

Никто не отменяет того факта, что для выполнения соединений идеального качества необходимо много тренироваться.

Представляется возможным интуитивное выполнение работ, когда практикующий мастер на основании опыта осознает, где и каким образом необходимо совершить то или иное действие.

Однако даже длительно работающим сварщикам иногда приходится совершать ошибки в этом деле, после которых их работа приобретает действительно профессиональный характер.

Всем начинающим мастерам рекомендуется хотя бы попробовать выполнить соединения посредством ультразвуковой сварки.

Желаем удачи в обучении этому методу соединения конструкций!

Преимущества и недостатки

При использовании данного вида сварки наблюдается высокий уровень производительности и низкий уровень затрат, напряжение не подводится непосредственно к точки сваривания, что позволяет избежать радиопомех.

Появляется возможность выполнять швы в разнообразных условиях и разных масштабов, совмещать несколько процедур (сваривать в одной точке и резать в другой). Если правильно подобрать режим сварки, то место соединения будет незаметно, кроме того, нет необходимости применять какие-то дополнительные реактивы или приборы.

По сравнению с вышеперечисленными плюсами ультразвуковой сварки, недостатки не выглядят так критично. Низкая мощность сварки вызывает необходимость использовать двухсторонний способ подвода энергии. Также нет возможности контролировать качество шва на достаточном уровне.

При выполнении сварочных работ своими руками нужно использовать табличные данные, в которых указаны все необходимые параметры, которые нужны для высококачественной ультразвуковой сварки.

Ограничения

Самым главным ограничением, на которое стоит обратить внимание, является размер изделий, свариваемых таким способом. Он не должна составлять более 250 мм (в длину, ширину, высоту).

Требование к размерам связано с тем, что выходная мощность датчика имеет свои пределы, нет возможности выдавать слишком большую мощность ультразвуковых волн, а так же с проблемами при контроле амплитуды колебаний.

Материалы, для соединения которых применяют ультразвуковую сварку, должны быть сухими. Иными словами иметь содержание влаги в них должно быть минимальным, иначе лучше использовать вибрационную сварку.

Для крепления толстостенных деталей не имеет смысла применять ультразвуковую сварку. Хотя бы один из соединяемых элементов должен быть легким, поскольку он поглощает в себя большое количество энергии.

Выделение тепла

При проведении ультразвуковой сварки выделяется тепло в точке воздействия аппарата. Это происходит за счет образования трения между поверхностями контактируемых материалов, а так же за счет пластических деформаций, без которых любая сварка не обходится.

На повышение температуры в месте сварки влияет твердость материала, его тепловая емкость и тепловая проводимость. Особое влияние на нагрев оказывает режим сварки.

Стоит отметить, что рост температуры при ультразвуковой сварке сильно не сказывается на качестве соединения. Практические исследования показали, что наивысший уровень прочности достигается раньше, чем максимальная температура при этом процессе.

Если предварительно прогреть изделие, то это позволит уменьшить время пропускания ультразвуковых колебаний и приведет к повышению прочности получаемого при сварке соединения.