Расшифровка обозначений используемых электродов для сварки

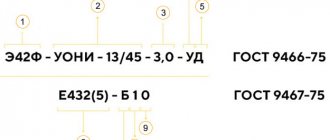

Обозначения, нанесенные на пачку электродов очень важные. От этого зависит, подойдут ли выбранные сварочные материалы. Давайте разберемся с расшифровкой обозначений. Обозначения наносят согласно ГОСТа 9466. Маркировка имеет вид простой дроби, с числителем и знаменателем.

Э50А – Это тип электродов применяемых для ручной дуговой сварки. Он определяется в зависимости от того материала, который нужно варить. Для обычных черных, теплоустойчивых и конструкционных сталей тип берут из госта 9467.

Цифра в индексе которая идет за «Э» — обозначает временное сопротивление (σпч). Для сварочного шва заваренного электродами типа Э50 – временное сопротивление 50 кгс/мм2.

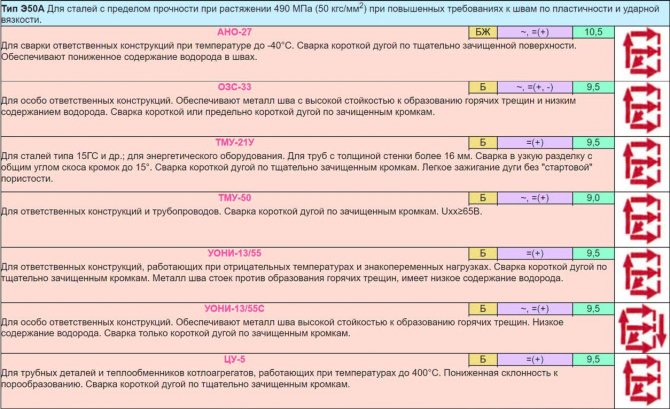

Дальше идет марка – «УОНИИ 13/55». Марка несет в себе информацию о том металле, из которого изготовлен сердечник электрода. Марку выбирают исходя из свариваемого металла. Можете ознакомиться со списком основных марок и области их применения.

Снова вернемся к маркировке. После марки идет диаметр электрода обозначаемый в миллиметрах — «4,0». После диаметра идет буква «У» — в данном месте обозначается назначение выбранных электродов.

Производители сварочных электродов

На российском рынке расходных материалов представлен широкий выбор электродов, выпускающихся отечественными производителями. Технологические мощности производств позволяет закрыть потребности физических лиц и предприятий различной сферы деятельности.

Российские изготовители электродов делятся на 3 категории:

- Крупные производства, которые снабжают материалами основную часть покупателей.

- .

- Предприятия малого бизнеса, изготавливающие продукцию для удовлетворения собственных потребностей.

Перечислим несколько производственных компаний, выпускающих электроды:

- СВЭЛ — Алтайский завод сварочных электродов.

Современное предприятие, производящее широкий диапазон продукции с покрытием.

- Белореченский электродный .

Сварочные материалы выпускают в соответствии с госстандартами, изделия сертифицированы.

- «Электрод-Бор».

Изготавливает универсальные сварочные электроды.

Продукция российских производителей востребована в различных сферах деятельности, активно покупается не только в магазинах нашей страны, но и за рубежом.

Какое бывает назначение у электродов

Различия обмазки и материала сердечника электродов обусловлено их назначением. Одни применяются для сварки углеродистых, низкоуглеродистых, а также низколегированных сталей, у которых сопротивление разрыву не превышает 600 МПа. Данная группа условно обозначается буквой – У.

Второй группой являются материалы, используемые для среднелегированных сталей сопротивление разрыву которых превышает 600 МПа. Условное обозначение – Л.

К третьей группе относят сварочные материалы, используемые для сварочных работ с высоколегированными сталями. Свойства которых нацелены на решение определенных задач. Обозначаются они – В.

Следующая группа используется при сварке теплоустойчивых легированных сталей. Обозначается – Т.

И замыкает группа, в которую вошли также узкоспециальные сварочные материалы, а именно применяемые для наплавки на поверхность изделия металла, с особыми характеристиками. Обозначается – Н.

Последнее обозначение – это «Д».

Тут указывается толщина обмазки. Они бывают 4 типов:

- «М» –с тонким.

- «С»- со средним.

- «Д» – с толстым.

- «Г» – с особо толстое.

К каждому типу относят электроды у которых отношение диаметров стержня и обмазки соответствует следующим условиям:

- Для тонкой – D/d ≤1,2

- Для средних D/d ≤1,45

- Для толстых D/d ≤1,8

- Для особо толстых D/d ≥1,8

Теперь идем вниз. Видим «Е 43 2(5)» — это индекс металла сварного шва (наплавленного металла). Чаще всего он берется из ГОСТа 9467, 10051 или 10052. Согласно индексу в ГОСТе можно посмотреть какими минимальными свойствами будет обладать шов. Далее видим букву «Б». Она обозначает тип покрытия электрода.

Типы покрытия: как определить, с каким брать?

Обмазка электродов возможна в следующих вариантах:

- Кислая обмазка — А

- Основная обмазка — Б

- Рутиловая обмазка — Р

- Целлюлозная обмазка — Ц

В этом плане нельзя сказать, какая из них лучше, а какая хуже: все они призваны для разных типов работ, а также условий применения. Потому нельзя однозначно ответить на вопрос какие электроды для сварки будут лучше. Как правило, необходимо их применять для образования прочного сварочного шва ответственных конструкций.

Далее видим цифру «1».

Это обозначение положений, в которых можно варить.

«1» – для любых положений;

«2» -для любых, за исключением сверху-вниз;

«3» — вертикальное сверху-вниз, горизонтальное, нижнее;

«4» — нижнее положение и положение — в лодочку.

И завершает цифра «0».

Это род тока и полярность. Эта цифра берется из таблицы, которая приведена ниже. Обозначает «0» что сварка должна выполняться на постоянном токе с подключением обратной полярности. Разобрав расшифровку, остановимся поподробнее на каждом пункте.

Чем покрыты электроды для сварки и что из себя представляет это покрытие

Обмазка – специальное покрытие, которое призвано защитить расплавленный метал от негативного воздействия кислорода. Оно создает газовую оболочку во время плавления сердечника.

Покрытия подразделяются по функциям, которые они выполняют: газообразующие и шлакообразующие функции.

Газообразующие компоненты создают защитные газы и ионизирующую атмосферу.

Шлакообразующие включают элементы способствующие раскислению, рафинации, легированию шва и основного металла, увеличению связывающего и пластического свойства шва. Во время сварки образуется слой шлака в сварочной ванне для защиты.

Виды покрытия: как определить, с каким брать

Существует 4 основных вида покрытий электродов, применяемых при ручной дуговой сварке. Последовательно разберемся с каждым из них.

Поговорим об основном компоненте. Рутил — природный минерал, который образуя защитную газовую оболочку, создает сварочную ванну. Сварка такими материалами как рутиловые характеризуется высокой стабильностью.

Зажигание дуги происходит без проблем даже у новичков. Именно поэтому они часто используют на монтаже. Шов получается с мелкими чешуйками, с равномерной литейной структурой по сечению.

Можно выделить следующие преимущества работы с этим покрытием:

- Допустимо использовать на переменном токе (АС), так и на постоянном токе (DC);

- Легко поджигаются как с использованием нового, так и при вторичной зажигании дуги;

- Не требовательны к чистоте поверхности изделия. Можно применять по ржавчине, непросушенным кромкам изделия, окалине и даже краски;

- Металл практически не разбрызгивается.

К недостаткам можно отнести:

- Не велика номенклатура материалов, с которыми можно использовать;

- В сварочной ванне идет активное перемешивание шлака и металла из-за чего сложно различить, где шлак, а где металл. Приводит это шлаковым включениям;

- Наличие влаги в обмазке ведет к дефекту в виде пор. Это важный момент на который стоит обратить внимание. Необходимо правильное хранение и прокалка перед сваркой.

Кислое покрытие: особенности применения

Хороши в использовании, но в открытом пространстве, в противном случае это не будет безопасным для сварщика. Преимуществом, определенно, является то, что шлак легко отделяется.

Кислое покрытие требует низкое напряжение ХХ. В настоящее время они используются редко.

Основное покрытие

Получили очень широкое можно сказать повсеместное распространение, ввиду своей универсальности. Покрытие их содержит фтор и кальций. При сварке элементы обмазки испаряются, защищая расплавленный металл. Газовая защита ванны фактически состоит из углекислого газа.

Применяются они при использовании постоянного тока, как правило полярность используется обратная.

Покрытие при расплавлении выводит в шлак вредные примеси из шва таких как сера (S), фосфор (P) в шлак. Это способствует повышению прочности, повышению пластичности, уменьшению хрупкости. Как следствие отсутствие трещин.

Зажигание дуги хуже, чем у рутиловых, зато более широкая область их применения. Дуга горит менее стабильно в сравнении все также с рутилом. Это обусловлено содержанием фтористых соединений, снижающих ионизацию.

Сварка должна проводиться только по качественно подготовленной поверхности. Не должно быть ни влаги, ни грязи. Иначе получим обильное количество пор в металле шва. Еще причиной пор является увеличение длинны дугу. Защита рассеивается и в сварочную ванну попадают газ из атмосферы.

Электроды с целлюлозным типом покрытия

Использование сварочных материалов с данным типом защиты все меньше и меньше. Это обусловлено тем, что сварка ими наводороживает сварной шов. Прочность соединения снижается, появляются поры.

Обмазка более чем на половину состоит из органических веществ и при сварке обеспечивает сильное газообразование. Варят ими во всех положениях даже возможно ведение процесса сверху вниз.

Поверхности могут быть и недостаточно хорошо подготовлены, на качестве сварки фактически не скажется. Тут есть нечто общее с рутиловым покрытием.

Основная обмазка

Известно, что в её состав входят соли кальция — карбонат и фторид. Её преимуществом считается небольшое содержание водорода. Характерными представителями электродов с основной обмазкой являются изделия УОНИ. Их покрытие обеспечивает получение высококачественного шва – как по внешнему виду, так и по техническим показателям: пластичности, прочности, ударной вязкости.

Электроды не образуют внутри шва кристаллические трещины, поэтому рекомендуются специалистами для ответственных сварочных операций и для изделий, эксплуатируемых в суровых климатических условиях. Их можно применять при сварке в любом положении, кроме вертикального.

О чем следует помнить, когда собирается начать сварку

Прежде чем начать, следует тщательно осмотреть электроды для домашней сварки и определить:

Нет ли каких-то повреждения механического характера. Если они есть, то это является препятствием к дальнейшим действиям, сварочная дуга не будет стабильной, а защита расплавленного металла ванны качественной.

Влажность: Должна быть минимальна. Электроды будут сухими только в том случае, если они правильно хранились. Не переживайте, если этот пункт стал препятствием к осуществлению дальнейших действий – все еще можно исправить.

Для этого необходимо просушить их в специальной печке или, если вы находитесь в домашних условиях, в обычном духовом шкафу.

Другой вариант, который потребует больших затрат по времени– оставить их в теплом, не влажном месте. Итак, сухие сварочные материалы станут для вас залогом прочного сварочного шва и снижением риска появления такого дефекта как газовые поры.

Срок годности у электродов используемых для ручной дуговой сварки определяется производителем, но как правило он без ограничений. Главное это условия хранения, которые также приводятся производителем. В закрытой пачке запечатанной в полиэтиленовую пленку, электродам ничего не будет даже через 10 лет.

Как установить качество электродов при покупке?

Лучшим вариантом будет опробование нескольких электродов из приобретаемой партии в рабочем процессе сварки. Если это невозможно, нужно обратить внимание на следующие факторы:

- срок годности изделий;

- название компании-производителя (для опытных сварщиков это важная информация);

- качество обмазки в части равномерности толщины нанесения вокруг стержня, отсутствие крошения.

Если при опробовании появляются признаки излишней влажности, следует просушить электроды и провести проверку повторно.

Чтобы сварка деталей была выполнена по всем правилам нормативов, а качество шва не подвергалось критике, крайне важно хорошо изучить сварочные технологии. Выбор типа электрода — это составная часть этих знаний, которые нужно постоянно пополнять и совершенствовать.

А теперь подробнее о полярности

Если работа на постоянном токе производится (что чаще всего и происходит), то может возникнуть вопрос: какую полярность подключить – обратную или прямую? Как это сделать?

На первый вопросы мы частично обращали внимание, когда рассматривали типы покрытий и виды электродов. Так что обязательно сверьтесь с этим, когда будете приступать к работе.

Схема подключения прямой полярности: на “плюс” инвертора подключается масса, а электродный держак подсоединяется к “минусу”.

Когда подключение идет по схеме обратной полярности, как вы понимаете, все наоборот: к “минусу” аппарата подключается кабель массы, «плюс» подключаем к держаку.

Возникает вопрос, в чем же заключается разница между двумя этими схемами подключения?

Разница при подключении заключается в том, что при обратной полярности больше тепла идет в электродный металл. Это уменьшает тепловложение в основной металл и конструкцию меньше деформирует. При использовании прямой полярности наоборот тепловложение увеличивается в металле изделия.

Его часто применяют для сваривания толстого металла или при TIG сварке. Подробнее вы можете почитать в этой статье.

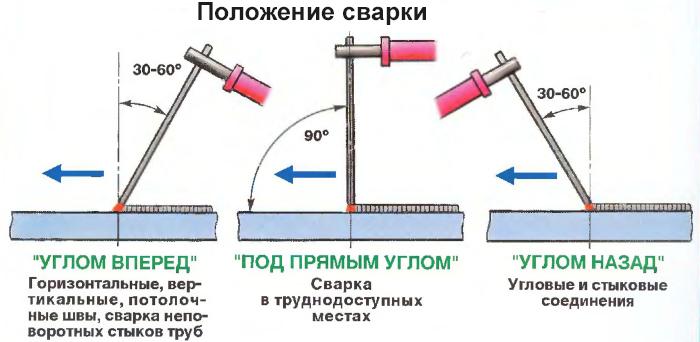

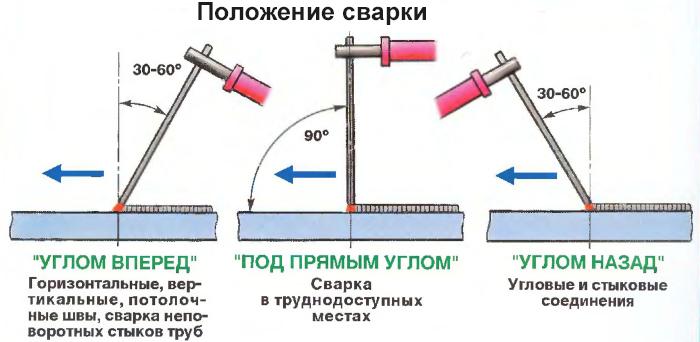

Положение сварки

Пространственное положение электрода также входит в его маркировку. Цифрой 1 обозначают электроды, для сварки которыми используется только нижнее положение детали (электрод сверху).

Цифрой 2 маркируют изделия, применяемые при горизонтальном или вертикальном расположении шва (потолочное исключается).

Цифра 3 применяется для потолочных электродов (электрод упирается в деталь снизу). Эти маркировки сварщик должен принимать во внимание во избежание получения некачественного шва или травмы.

Какой диаметр электрода выбрать

Это еще один вопрос, с которым вы можете столкнуться. Здесь все достаточно просто: диаметр будет подбираться по толщине вашего свариваемого металла.

При этом если металл совсем тонкий (меньше, чем полтора миллиметра), то ручная сварка (РДС), чаще всего, недопустима (здесь используется, сварка вольфрамовым электродом, полуавтоматическая или автоматическая).

В остальных ситуациях можно подобрать электрод. Ознакомиться с соотношением можно по следующей таблице:

Виды сварочных материалов

Электроды, использующиеся в работах с дуговой ручной сваркой, делятся на:

- Неплавящиеся.

Производятся из разных видов материалов, отличающихся тугоплавкостью: вольфрам, графит, уголь. Предназначены для розжига и сохранения сварочной дуги. Места соединения заготовок заполняются присадками, созданными при помощи ручного поднесения расходника, который плавится.

- Плавящиеся.

Этот вид электрода расплавляется в процессе сварочных действий на поверхности конструкции. Производится из стали, чугуна, меди или другого металла. Конкретный вид сырья зависит от материала. Стержень выполняет функцию присадки, а также играет роль катода или анода. Бывают электроды покрытыми и непокрытыми.

Марки качественных электродов

Среди продукции различных изготовителей есть фирмы, ставшие наиболее популярными на рынке сварочных расходников за счет качества, низкой стоимости и доступности для потребителей.

Среди таких производителей выделяют:

- Российский бренд УОНИ, продукция которого выпускается также в ближнем зарубежье. Работают со всеми видами стали и чугуна. Получаемые швы соответствуют требованиям отечественных стандартов.

- Японская компания Kobelco сертифицировала линейку продукции Lb-52U с надежной защитой внутри стыка, легким отбитием шлака, минимальным количеством окалины. Продукция аттестована НАКС.

- Предприятие ESAB представляет несколько типов электродов. ОК 94.25 работают с чугуном, оловянной бронзой, цветными металлами. ОК 96.20 для сварки алюминия без использования инертных газов. ОК 61.30 для обработки нержавеющей стали под термической нагрузкой.

Кроме того, распространена продукция таких заводов, как KISWEL (Южная Корея); Ресанта; Lincoln Electric (США), QUATTRO ELEMENTI (Италия).

Нанесение покрытия электрода.

Производство электродов и нанесения на них покрытия( обмазки) — это сложный технологический процесс, который можно разделить на несколько этапов.

Видео о том, как производят электроды для сварки. В том числе и о покрытии для электродов.

- Подготовка стержней. Первым делом требуется нарезать выпрямленную сварочную проволоку на части определённой длины. Полученные отрезки очищают от масла, окалины и окислов.

- Подготовка сухого покрытия. Сначала твёрдые компоненты, которые в будущем войдут в состав обмазки, сушат и обжигают. Затем их измельчают и пропускают получившиеся мелкие частицы через специальное сито с фиксированным размером ячеек. Наконец, разные составные части покрытия смешиваются в нужной пропорции.

- Подготовка густой обмазки. В качестве основы для получения однородной массы используется раствор жидкого стекла. Ферросплавы при контакте с ним вступают в нежелательную активную реакцию, поэтому их дополнительно прокаливают, «пассивируют». Разведённую в жидком стекле обмазку при механизированном нанесении доводят до плотности влажной земли, при ручном способе допустима более жидкая масса.

- Нанесение на стержни может делаться вручную или специальным автоматизированным станком. При ручном способе проволоку собирают в рамку и производят окунание в раствор. Вытаскивать рамку следует так, чтобы раствор равномерно распределялся по стержню. При машинном способе обмазка наносится под давлением, затем электрод проходит через специальный мундштук, убирающий лишнее покрытие.

- Просушка. После нанесения раствора электроды сушат: сначала сутки на открытом воздухе при температуре 25 — 30 °C, а затем 1 — 2 часа в электрических шкафах, где поддерживается температура 150 — 300 °C.

Возможно, вам будет интересно или даже полезно — как выбрать электрод для сварки. Ознакомьтесь!

Назначение и классификация

Такая продукция популярна как на крупных предприятиях, так и среди частников. Кроме того, популярные разновидности и существующие марки электродов используются для одинаковых целей.

Поэтому до того, как приступить к cварке, надо знать, какие расходники потребуются в том или ином виде деятельности:

- при ремонте;

- соединении деталей;

- устранении трещин;

- наплавлении металла;

- для резки.

В каждом отдельном случае потребуется особое вещество, которое вводится в состав электрода или его покрытия. Поэтому назначение и цена каждой разновидности отличаются. Разнообразие продукции привело к тому, что появилось много нестандартизированных названий, круг применения которых узок.

Поэтому основным классификатором стал материал стержня, из которого продукция сделана.

Из неметаллических вариантов можно выбрать:

- графитовые для пайки меди;

- угольные для резки плавления отверстий в различных марках стали;

Металлические бывают неплавящимися и плавящимися. К первым относят группу товаров, которые сами непосредственно не участвуют в создании сварочного шва:

- вольфрамовые для работы в аргоновой среде;

- лантанированные с высокостабильной дугой и низкой температурой расплавления;

- торированные с повышенной стоимостью к коррозии;

- иттрированные с повышенной стойкостью.

Плавящие электроды непосредственно расплавляют кромки соединяемых деталей.

Среди них:

- 5 марок углеродистых, 23 легированных и 28 высоколегированны стальных;

- чугунные;

- из цветных металлов – меди, бронзы, алюминия.

Одним из главных классификаторов стала химическая составляющая.

Исходя из этого можно выделить такие разновидности:

- Руднокислые с повышенной скоростью плавления. Используются для инверторных и трансформаторных аппаратов, что делает их самыми распространенными среди прочих марок. При сварке выделяют много едкого дыма, что разрушает здоровье операторов и требует принятия повышенных мер по охране труда.

- Рутиловые с добавкой двуокиси титана. Более безопасные, чем предыдущие. Характеризуются низким разбросом окалины и формируют аккуратный шов.

- Смешанные рутил-целлюлозные.

- Фтористо-кальциевые для работы с постоянным обратным током.

- Органические с целлюлозным покрытием. С ними сварщику удобно работать в любой позе, с постоянным и переменным током.

- Ильменитовые с плавной и стабильной дугой.

Рекомендуем к прочтению Характеристики электродов ОЗС-12