Цветная металлургия занимается добычей руд цветных металлов, а также обогащением и выплавкой чистых металлов и их сплавов. Цветные металлы имеют множество ценных свойств: малую плотность (магний, алюминий), высокую теплопроводность (медь), устойчивость к коррозии (титан) и др. Условно они делятся на тяжелые, легкие, благородные и редкие.

Группы металлов

К тяжелым металлам относятся вещества, которые отличаются высокой плотностью. Это кобальт, хром, медь, свинец и др. Некоторые из них (свинец, цинк, медь) применяют в чистом меде, но обычно используют в качестве легирующих элементов.

Плотность легких металлов — менее 5 г/см3. В этой группе относятся алюминий, натрий, калий, литий и др. Их используют как раскислители при изготовлении чистых металлов и сплавов, а также применяют в пиротехнике, медицине, фототехнике и других областях.

Благородные металлы отличаются высокой устойчивостью к коррозии. В данную группу входят платина, золото, серебро, осмий, палладий, родий, иридий и рутений. Они применяются в медицине, электротехнике, приборостроении, ювелирном деле.

Редкие металлы объединены в отдельную группу, так как имеют особые свойства, не характерные для других металлов. Это уран, вольфрам, селен, молибден и др.

Также выделяется группа широко применяемых металлов. В нее входят титан, алюминий, медь, олово, магний и свинец.

Сплавы на основе цветных металлов бывают литейные и деформируемые. Они различаются технологией создания заготовок: из литейных производят детали с помощью литья в металлические или песчаные формы, а из деформируемых делают листы, фасонные профили, проволоку и другие элементы. В этом случае используются методы прессования, ковки и штамповки. Литейные сплавы относятся к металлургии тяжелых металлов, деформируемые — к металлургии легких металлов.

Особенности производства цветных металлов и сплавов

Цветные металлы разделяют на четыре группы:

1) тяжелые металлы (Cu, Ni, Zn, Pb, Sn);

2) легкие металлы (Al, Mg, Be, Li);

3) благородные металлы (Au, Ag, Pt и ее природные спутники Ro, Ir, Os);

4) редкие металлы:

— тугоплавкие (Mo, W, V, Ti, Nb, Ta, Zr, Cr);

— легкие (Sc, St, Ru);

— радиоактивные (U, Th, Ra);

— редкоземельные

Наиболее широко в машиностроении применяют Cu, Al, Mg, Ti, Zn, Ni, Pb и Sn, которые используют в чистом виде и в составе многих сплавов. Цветные металлы имеют решающее значение для развития современного машиностроения и обеспечивают прогресс в развитии новой техники. Однако они весьма дороги, и когда это возможно, их заменяют на черные или неметаллические материалы. Из всех рассмотренных цветных металлов по объемам производства в металлургии важнейшими считаются Cu, Al, Mg и Ti.

Методы производства цветных металлов очень разнообразны. Многие металлы получают пирометаллургическим способом с проведением избирательной восстановительной или окислительной плавки, часто в качестве источника тепла и химического реагента используют серу, содержащуюся в рудах. Кроме того, используют электролиз.Этот способ основан на диссоциации содержащего металл сырья в электролите и последующем осаждении металла на катоде. Электролиз ведут не из водного раствора, а из расплава. Это обусловлено тем, что в растворе на катоде осаждается водород, как более положительный ион, а чистый металл выделить невозможно, образуются лишь его соединения (гидраты окислов). Оборудование – электролизер, имеющий катодное и анодное устройство. Катодное устройство – ванна из огнеупорного материала, в которой находится расплавленный металл и электролит (криолит Na3AlF6 для производства алюминия, хлористый магний MgCl для производства магния и т.п.). Катодом служит либо расплавленный металл, как в случае получения алюминия, либо стальные пластины, как при получении магния. Анодом служит, как правило, угольный стержень или пластина. В процессе электролиза происходит разряжение ионов металла на катоде и осаждение. Иногда применяют металлотермические процессы, используя в качестве восстановителей производимых металлов другие металлы с большим сродством к кислороду.

Металлотермия– восстановление соединений металла (хлоридов или окислов) другими металлами. Используется при производстве титана. Титановый шлак (продукт доменного производства) хлорируют: TiO2+2C+2Cl2=TiCl4+2CO. Хлорид титана очищается от остальных побочных продуктов за счет различной температуры кипения в конденсационных и фильтрационных установках, затем восстанавливается в реакторах: 2Mg + TiCl4= Ti = 2MgCl2.

Титан и магний обычно производят на одном заводе, т.к. MgCl2 – побочный продукт при получении титана служит сырьем для получения магния, а магний и хлор используют при производстве титана.

Также используются такие способы, как химико-термический, цианирование и хлорид-возгонка.

Цветные металлы разделяют на четыре группы:

1) тяжелые металлы (Cu, Ni, Zn, Pb, Sn);

2) легкие металлы (Al, Mg, Be, Li);

3) благородные металлы (Au, Ag, Pt и ее природные спутники Ro, Ir, Os);

4) редкие металлы:

— тугоплавкие (Mo, W, V, Ti, Nb, Ta, Zr, Cr);

— легкие (Sc, St, Ru);

— радиоактивные (U, Th, Ra);

— редкоземельные

Наиболее широко в машиностроении применяют Cu, Al, Mg, Ti, Zn, Ni, Pb и Sn, которые используют в чистом виде и в составе многих сплавов. Цветные металлы имеют решающее значение для развития современного машиностроения и обеспечивают прогресс в развитии новой техники. Однако они весьма дороги, и когда это возможно, их заменяют на черные или неметаллические материалы. Из всех рассмотренных цветных металлов по объемам производства в металлургии важнейшими считаются Cu, Al, Mg и Ti.

Методы производства цветных металлов очень разнообразны. Многие металлы получают пирометаллургическим способом с проведением избирательной восстановительной или окислительной плавки, часто в качестве источника тепла и химического реагента используют серу, содержащуюся в рудах. Кроме того, используют электролиз.Этот способ основан на диссоциации содержащего металл сырья в электролите и последующем осаждении металла на катоде. Электролиз ведут не из водного раствора, а из расплава. Это обусловлено тем, что в растворе на катоде осаждается водород, как более положительный ион, а чистый металл выделить невозможно, образуются лишь его соединения (гидраты окислов). Оборудование – электролизер, имеющий катодное и анодное устройство. Катодное устройство – ванна из огнеупорного материала, в которой находится расплавленный металл и электролит (криолит Na3AlF6 для производства алюминия, хлористый магний MgCl для производства магния и т.п.). Катодом служит либо расплавленный металл, как в случае получения алюминия, либо стальные пластины, как при получении магния. Анодом служит, как правило, угольный стержень или пластина. В процессе электролиза происходит разряжение ионов металла на катоде и осаждение. Иногда применяют металлотермические процессы, используя в качестве восстановителей производимых металлов другие металлы с большим сродством к кислороду.

Металлотермия– восстановление соединений металла (хлоридов или окислов) другими металлами. Используется при производстве титана. Титановый шлак (продукт доменного производства) хлорируют: TiO2+2C+2Cl2=TiCl4+2CO. Хлорид титана очищается от остальных побочных продуктов за счет различной температуры кипения в конденсационных и фильтрационных установках, затем восстанавливается в реакторах: 2Mg + TiCl4= Ti = 2MgCl2.

Титан и магний обычно производят на одном заводе, т.к. MgCl2 – побочный продукт при получении титана служит сырьем для получения магния, а магний и хлор используют при производстве титана.

Также используются такие способы, как химико-термический, цианирование и хлорид-возгонка.

Алюминий и его сплавы

Алюминий — цветной металл, который имеет серебристо-белый оттенок и плавится при температуре 650°С. В периодической системе ему соответствует символ Al. Этот элемент занимает третье место по распространенности среди всех пород в земной коре (на первом месте — кислород, на втором — кремний). В атмосферных условиях на поверхности алюминия образуется оксидная пленка, препятствующая появлению коррозии.

Важные свойства алюминия:

- Низкая плотность — всего 2,7г/см3 (например, у меди — 8,94г/см3).

- Высокая электрическая проводимость (37*106 См/м) и теплопроводность (203,5 Вт/(м·К)).

- Низкая прочность в чистом виде — 50 МПа.

- Структура кристаллической решетки — кубическая гранецентрированая.

Металл легко обрабатывается давлением. Находит широкое применение в электропромышленности: из алюминия изготавливают проводники электрического тока. При производстве стали его используют для раскисления. Из алюминия также делают посуду, однако она не подходит для приготовления солений и хранения кисломолочных продуктов — элемент неустойчив в щелочной и кислой среде. Некоторые стальные детали покрывают алюминием (процесс алитирования), чтобы повысить их жаростойкость. Из-за невысокой прочности алюминий практически не применяется в чистом виде.

При маркировке алюминия используется буква А в сочетании с числом, которое указывает на содержание металла. Например, марка A99 содержит 99,95% алюминия, а марка А99 — 99,99%. Существует также марка особой чистоты — А999, в которой 99,999% алюминия.

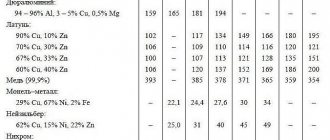

Деформируемые сплавы алюминия

Деформируемые алюминиевые сплавы делятся на упрочняемые и неупрочняемые.

Упрочняемые деформируемые сплавы алюминия — это дуралюмины (система А-Сu-Mg) и высокопрочные сплавы (Аl-Сu-Mg-Zn). Высокие механические свойства и небольшой удельный вес позволяют широко применять эти сплавы в области машиностроения, особенно — в изготовлении деталей для самолетов.

Основными легирующими элементами для дуралюминов служат магний и медь. Эти сплавы маркируются буквой Д с числом. Из Д1 делают лопасти винтов, Д16 используется для лонжеронов, шпангоутов, обшивки самолетов, а Д 17 — для крепежных заклепок.

Высокопрочные сплавы, помимо алюминия, меди и магния, содержат цинк. Обозначаются буквой В и числом, применяются для изготовления деталей сложной конфигурации, лопастей вертолетов, высоконагруженных конструкций.

Неупрочняемые деформируемые алюминиевые сплавы — это сплавы алюминия с марганцем (маркировка — АМц1) и с магнием (AМг2 и АМг3). Они хорошо обрабатываются сваркой, вытяжкой, прокаткой, горячей и холодной штамповкой. Отличаются высокой пластичностью, но при этом не очень прочные. Они выпускаются преимущественно в виде листов, которые применяются для изготовления изделий сложной формы (заклепки, рамы и др.).

Литейные сплавы на основе алюминия

Наиболее широкое применение получили литейные сплавы алюминия и кремния, которые называются силуминами. Они содержат более 4,5% кремния и обозначаются буквами АК с номером марки. Силумины сочетают малый удельный вес с высокими механическими и литейными свойствами. Они применяются для сложного литья авто-, мото- и авиадеталей, а также для производства некоторых видов бытовой техники — мясорубок, теплообменников, санитарно-технических арматур и др.

Сплавы на основе меди

Медь — цветной металл, который на поверхности имеет красный оттенок, а в изломе — розовый. В периодической системе Д.И. Менделеева обозначается символом Cu. В чистом виде металл имеет высокую степень пластичности, электро- и теплопроводности, а также характеризуется устойчивостью к коррозии. Это позволяет использовать медь и ее сплавы для кровель ответственных зданий.

Важные свойства металла:

- Температура плавления — 1083°С.

- Структура кристаллической решетки — кубическая гранецентрированая.

- Плотность — 8,94 г/см3.

Благодаря пластичности медь легко поддается обработке давлением, но плохо режется. Из-за большой усадки металл обладает низкими литейными свойствами. Любые примеси, за исключением серебра, оказывают большое влияние на вещество и снижают его электрическую проводимость.

При маркировке меди используется буква М с числом, которое обозначает марку. Чем меньше номер марки, тем больше в ней чистого вещества. Например, М00 содержит 99,99 % меди, а М4 — 99 %.

Наиболее широкое применение в технике находят две группы медных сплавов — бронзы и латуни.

Бронзы

Бронзы — сплавы на основе меди, в которых легирующим элементом является любой металл, кроме цинка. Наиболее часто применяются сплавы меди со свинцом, оловом, алюминием, кремнием и сурьмой.

Все бронзы по химическому составу делятся на оловянные и специальные, или безоловянные, то есть не содержащие в своем составе олова.

Оловянные бронзы отличаются наиболее высокими литейными, механическими и антифрикционными свойствами, а также имеют повышенную устойчивость к коррозии. Из-за высокой стоимости олова эти сплавы применяют ограниченно.

Специальные бронзы часто используют в качестве заменителей оловянных, и некоторые имеют лучшие технологические свойства. Выделяются следующие виды специальных бронз:

- Алюминиевые. Они содержат от 5% до 11% алюминия, а также марганец, никель, железо и другие металлы. Эти сплавы обладают более высокими механическими свойствами, чем оловянные бронзы, однако их литейные свойства ниже. Алюминиевые бронзы служат для изготовления мелких ответственных деталей.

- Свинцовистые. В их состав входит около 30% свинца. Эти сплавы имеют высокие антифрикционные свойства, поэтому широко применяются в производстве подшипников.

- Кремнистые. Эти бронзы содержат примерно 4% кремния, легируются никелем и марганцем. По своим механическим свойствам почти соответствуют сталям. Применяются, в основном, для изготовления пружинистых элементов в судостроении и авиации.

- Бериллиевые. Содержат до 2,3% бериллия, характеризуются высокой упругостью, твердостью и износостойкостью. Эти бронзы используются для пружин, которые работают в условиях агрессивной среды.

Все бронзы имеют хорошие антифрикционные показатели, коррозионную стойкость, высокие литейные свойства, которые позволяют использовать сплавы для изготовления памятников, отливки колоколов и др.

При маркировке бронз используются начальные буквы Бр, после которых идут первые буквы названий основных металлов с указанием их содержания в процентах. Например, сплав БрОФ8-0,3 включает 8% олова и 0,3% фосфора.

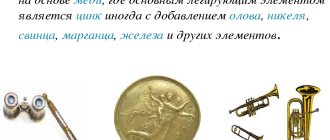

Латуни

Латунями называют сплавы меди и цинка с добавлением других металлов — алюминия, свинца, никеля, марганца, кремния и др. В простых латунях содержится только медь и цинк, а многокомпонентные сплавы включают от 1% до 8% различных легирующих элементов, которые добавляют для улучшения различных свойств.

- Марганец, никель и алюминий повышают устойчивость сплава к коррозии и его механические свойства.

- Благодаря добавкам кремния сплав становится более текучим в жидком состоянии и легче поддается сварке.

- Свинец упрощает обработку резанием.

Процентное содержание цинка в любой латуни не превышает 50 %. Эти сплавы стоят дешевле, чем чистая медь, а благодаря добавлению цинка и легирующих элементов, они обладает большей устойчивостью к коррозии, прочностью и вязкостью, а также характеризуются высокими литейными свойствами. Латуни используют для изготовления деталей методами прокатки, вытяжки, штамповки и др.

При маркировке простой латуни используется буква Л и число, обозначающее содержание меди. Например, марка Л96 содержит 96% меди. Для многокомпонентных латуней используется сложная формула: буква Л, затем первые буквы основных металлов, цифра, обозначающая содержание меди, а затем состав других элементов по порядку. Например, латунь ЛАМш77-2–0,05 содержит 77% меди, 2% алюминия, 0,05% мышьяка, остальное — цинк.

Как обрабатывают цветные металлы

Красноярский завод цветных металлов — крупнейшее в России предприятие по производству золота, серебра, платины, палладия и других драгоценных металлов. Недавно я побывал на экскурсии по этому заводу и сегодня хотел бы рассказать о том, как устроено производство.

1. Идея построить завод по производству цветных металлов появилась еще до войны, когда началась добыча руды на севере края в Норильске. В начале 40-х годов на заводе впервые были аффинированы платина и палладий, с 1945 началось уже полномасштабное производство благородных металлов.

2. Постепенно стали осваиваться технологии получения металлов спутников, таких как родий, иридий, рутений и осмий.

3. Сегодня завод производит 90% российской Платины, 95% палладия (1-е место в мире) и примерно 65% золота и серебра. Причем в переработку завод принимает все известные источники сырья: первичное (концентраты платиновых металлов), вторичное (лом драгметаллов и отходы предприятий), а также шлиховые платину и золото.

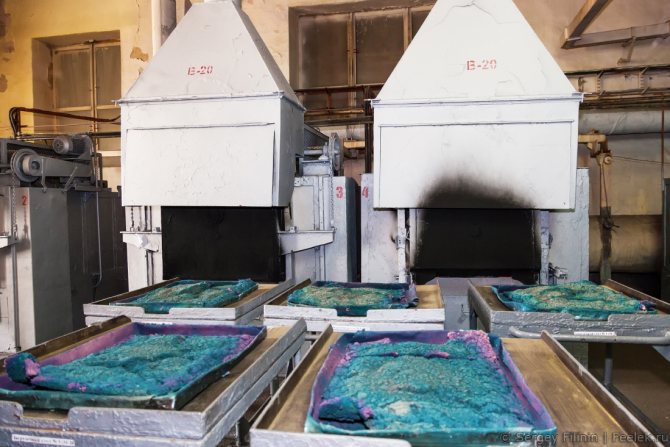

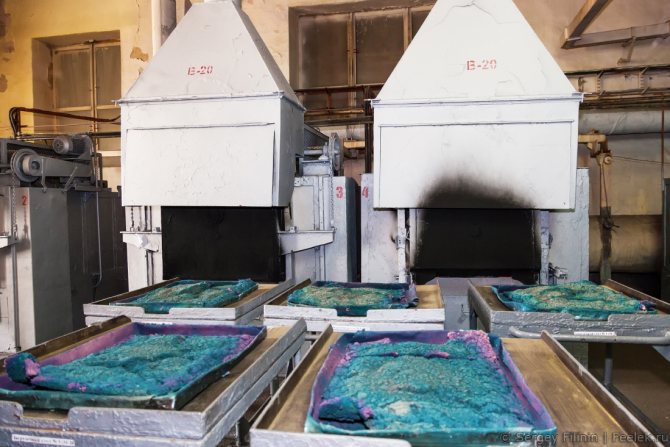

4. Так выглядит цех по обогащению руды. Плавильная печь «Мечта».

5. Слив полученного в печи сплава в аноды.

6. Так получаются сплавы серебра или серебрянные аноды.

7. Более чистое серебро получают с помощью электролиза. Цех, в котором проходит электролиз серебра.

8. Электролит для производства катодного серебра электролизом. Состав электролита – раствор азотной кислоты с растворенным нитратом серебра (AgNO3).

9. Анодом в таком процессе будет выступать загрязнённое серебро, а катодом – полоски нержавеющей стали.

10. Участок аффинажа платины.

11. Финишная соль платины – гексахлороплатинат аммония.

12. Полученную соль в дальнейшем отправляют на операцию прокаливания.

13. Все коммуникации между корпусами завода проходят под землей. Также здесь по трубам перегоняются различные реагенты необходимые для аффинажа. Однако из-за такой сложной логистики увеличивается время, которое тратится на производство. Поэтому в 2022 году планируется ввести в эксплуатацию новый более современный корпус аффинажного производства.

14. Плавка серебра.

15. Здесь разливают уже чистое серебро в слитки.

16. Так выглядит палладий на одном из этапов производства.

17.

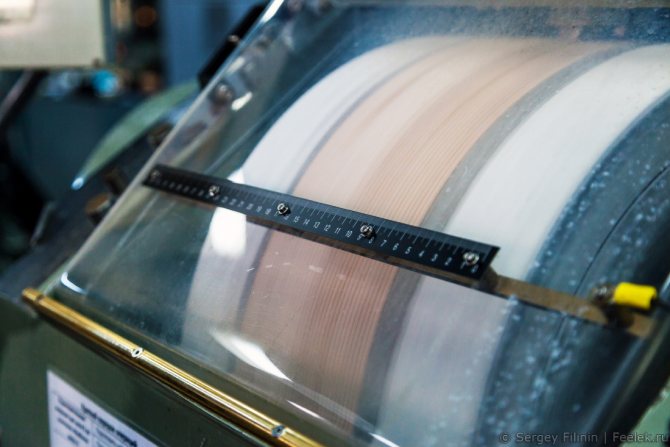

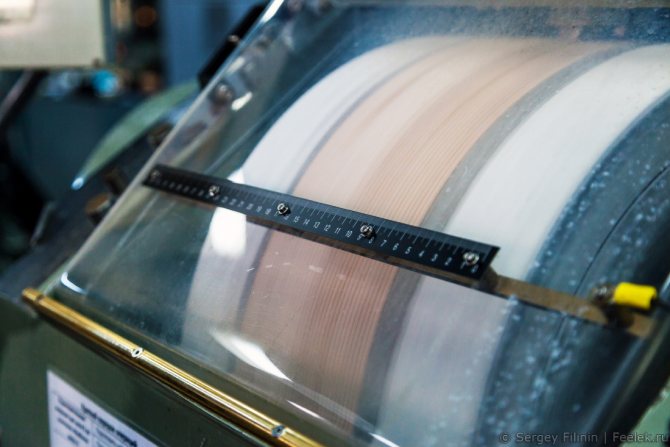

18. Так называемое опробование «с кольца на конус». Позволяет увидеть посторонние вкрапления и произвести отбор пробы палладия.

19. Изначально завод производил только драгоценные металлы в различном виде — слитках, порошках. А в 1994 году на Красцветмете создано ювелирное производство.

20. Как вы наверное знаете, в ювелирном производстве редко используются чистые металлы, обычно это какие-то сплавы. Вот например состав золота 585 пробы: серебро, медь, палладий, никель, золото — 59 %. Также в пробах серебра обычно присутствует медь и золото.

21. На участке непрерывного литья как раз получают нужные пробы. Золото и серебро вытягивается в прутки и полосы, сматывается в рулоны, превращается в проволоку и пластины для изготовления ювелирных украшений.

22. Участок цепевязания и пайки.

23. Полностью механизированное производство цепей и браслетов Красцветмета считается одним из лучших в России. Здесь работает 140 станков, каждый из которых может производить до 400 метров цепей за смену.

24. Важным показателем качества цепей и браслетов является их прочность. Качественное соединение звеньев делается с помощью процесса порошковой пайки, а также с помощью методов аргонно-дуговой и лазерной сварки. Каждая цепочка проходит тест на разрыв до передачи на следующую стадию производства.

25.

26. Продукция участка.

27. Участок ковки и алмазного гранения.

28.

29. Шлифовка цепочек. Цепочка «примерзает» к барабану и не двигается, когда ее шлифуют.

30. Алмазное гранение — процесс, которому подвергаются практически все цепи и браслеты.

31. В итоге все изделия отправляются на участок финишной обработки. Ювелиры нарезают цепочки и браслеты нужной длины, проверяют их качество, надевают на изделия микроскопические замочки. После прохождения государственного контроля пробы металла на изделие ставится именник завода-изготовителя и клеймо Государственной пробирной палаты.

32. Отшлифованные цепочки.

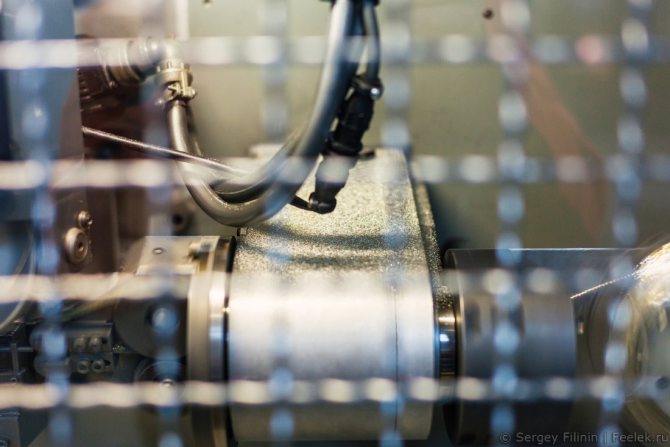

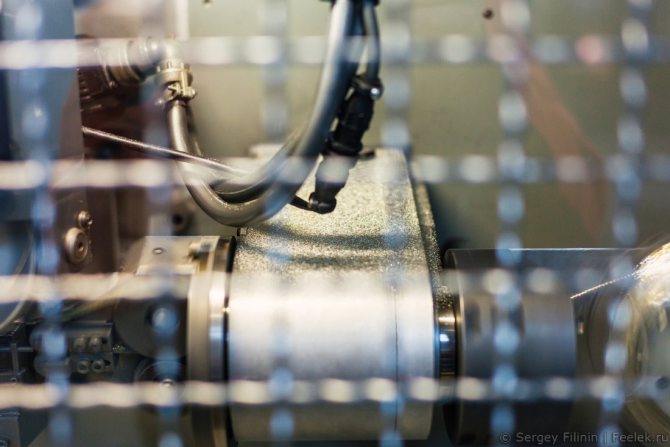

33. Еще один участок — здесь делают катализаторные сетки. Это вязальный аппарат, который делает сетку из сплава платины и палладия.

34. Эти сетки широко применяются в современной химической промышленности.

35. Любое химико-металлургическое производство, конечно, не обходится без выбросов. Однако на Красцветмете внедрены весьма современные технологии по очистке. Кроме того, из-за особенностей производства, практически все циклы замкнутые. Например вода, которой омывается одежда и обувь сотрудников завода, проходит очистку и вновь используется в производстве. В процессе этой очистки собираются мельчайшие частицы драгоценных металлов, которое опять же снова используются.

36. Мониторинг проводится каждые 6 минут в автоматическом режиме. И если где-то показатели превышают установленные, информация об этом сразу же поступает на пульт диспетчера. Благодаря внедрению современных технологий очистки, удалось значительно сократить выбросы. Сейчас доля выбросов завода составляет менее одного процента от всех городских выбросов.

37. Год назад начал свою работу R&D Park Красцветмета. Это площадка для того чтобы привлекать различных специалистов и использовать полученные технологии в производстве.

38. Резиденты и сотрудники R&D парка разрабатывают технологии очистки драгоценных металлов, новые методики их обработки и применения.

39. Здесь работает несколько десятков лабораторий, ведущих разработки в таких областях как: переработка сырья, содержащего драгоценные металлы, металлообработка и производство технических изделий с использованием драгоценных металлов, природоохранные технологии и создание экологичного производства, моделирование, проектирование и инжиниринг.

40. Все сделано очень красиво и современно, талько картинка за окном напоминает о тот, что находишься в корпусе class=»aligncenter» width=»1100″ height=»733″[/img]

41. А так выглядит готовая продукция Красцветмета. Вот такой небольшой слиток платины весит больше 5 килограмм! Для сравнения палладий такого же размера весит на 2 килограмма меньше.

42. Продукция это не только слитки, но и порошки драгоценных металлов и другие технические соединения.

43. Таскать руками слитки тяжеловато, поэтому здесь используют специальный пневматический рукав.

44. Слитки в обязательном порядке маркируют. Покупателями часто являются различные банки, крупные российские и зарубежные компании, а также поставщики сырья из которого эти слитки и получают.

45. На сегодняшний день «Красцветмета» — крупнейшее в мире предприятие, где в промышленных масштабах производится аффинаж всех металлов платиновой группы, а также золота и серебра. Продукция «Красцветмета» соответствует мировым стандартам и включена в списки «Good Delivery» (высокое качество поставки) на международных торговых биржах. 100 % акций ОАО «Красцветмет» принадлежат администрации Красноярского края.

Магний и его сплавы

Магний — цветной металл, который имеет серебристый оттенок и обозначается символом Mg в периодической системе.

Важные свойства магния:

- Температура плавления — 650°С.

- Плотность — 1,74 г/см3.

- Твердость — 30-40 НВ.

- Относительное удлинение — 6-17%.

- Временное сопротивление — 100-190 МПа.

Металл обладает высокой химической активностью, в атмосферных условиях неустойчив к образованию коррозии. Он хорошо режется, воспринимает ударные нагрузки и гасит вибрации. Так как магний имеет низкие механические свойства, он практически не применяется в конструкционных целях, зато используется в пиротехнике, химической промышленности и металлургии. Он часто выступает в качестве восстановителя, легирующего элемента и раскислителя при изготовлении сплавов.

При маркировке используются буквы Мг с цифрами, которые обозначают процентное содержание магния. Например, в марке Мг96 содержится 99,96% магния, а в Мг90 — 99,9 %.

Сплавы на основе магния характеризуются высокой удельной прочность (предел прочности — до 400 МПа). Они хорошо режутся, шлифуются, полируются, куются, прессуются, прокатываются. Из недостатков магниевых сплавов — низкая устойчивость к коррозии, плохие литейные свойства, склонность воспламеняться при изготовлении.

Деформируемые сплавы магния

Наиболее распространены три группы сплавов на основе магния.

Сплавы магния, легированные марганцем

Содержат до 2,5% марганца, не упрочняются термической обработкой. У них хорошая коррозионная стойкость. Так как эти сплавы легко свариваются, они применяются для сварных деталей несложной конфигурации, а также для деталей арматуры, масляных и бензиновых систем, которые не испытывают больших нагрузок. Среди данной группы — сплавы МА1 и МА8.

Сплавы системы Mg-Al-Zn-Mn

В состав этих сплавов, помимо магния и марганца, входят алюминий и цинк. Они заметно повышают прочность и пластичность, благодаря чему сплавы подходят для изготовления штампованных и кованых деталей сложных форм. К этой группе относятся марки МА2-1 и МА5.

Сплавы системы Mg-Zn

Сплавы на основе магния и цинка дополнительно легируются кадмием, цирконием и редкоземельными металлами. Это высокопрочные магниевые сплавы, которые применяются для деталей, испытывающих высокие нагрузки (в самолетах, автомобилях, станках и др.). К данной группе относятся сплавы марок МА14, МА15, МА19.

Литейные сплавы магния

Самая распространенная группа литейных магниевых сплавов относится к системе Mg-Al-Zn. Эти сплавы практически не поглощают тепловые нейтроны, поэтому широко применяются в атомной технике. Из них также делают детали самолетов, ракет, автомобилей (двери кабин, корпуса приборов, топливные баки и др.). Сплавы магния, цинка и алюминия используют в приборостроении и в изготовлении кожухов для электронной аппаратуры. К данной группе относятся марки МЛ5 и МЛ6.

Высокопрочные литейные магниевые сплавы отличаются лучшими механическими и технологическими свойствами. Они применяются в авиации для изготовления нагруженных деталей. К данной группе относятся сплавы МЛ12 (магний, цинк и цирконий), МЛ8 (магний, цинк, цирконий и кадмий), МЛ9 (магний, цирконий, неодим), МЛ10 (магний, цинк, цирконий, неодим).

Цинк и его сплавы

Цинк — цветной металл серо-голубоватого оттенка. В системе Д. И. Менделеева обозначается символом Zn. Он обладает высокой вязкостью, пластичностью и коррозионной стойкостью. Важные свойства металла:

- Небольшая температура плавления — 419 °С.

- Высокая плотность — 7,1 г/см3.

- Низкая прочность — 150 МПа.

В чистом виде цинк используется для оцинкования стали с целью защиты от коррозии. Применяется в полиграфии, типографии и гальванике. Его часто добавляют в сплавы, преимущественно в медные.

Существуют следующие марки цинка: ЦВ00, ЦВ0, ЦВ, Ц0А, Ц0, Ц1, Ц2 и Ц3. ЦВ00 — самая чистая марка с содержанием цинка в 99,997%. Самый низкий процент чистого вещества в марке Ц3 — 97,5%.

Деформируемые цинковые сплавы

Деформируемые сплавы цинка используются для производства деталей методами вытяжки, прессования и прокатки. Они обрабатываются в горячем состоянии при температуре от 200 до 300 ?С. В качестве легирующих элементов выступают медь (до 5%), алюминий (до 15%) и магний (до 0,05%).

Деформируемые цинковые сплавы характеризуются высокими механическими свойствами, благодаря которым часто используются в качестве заменителей латуней. Они обладают высокой прочностью при хорошей пластичности. Сплавы цинка, алюминия и меди наиболее распространены, так как они имеют самые высокие механические свойства.

Литейные цинковые сплавы

В литейных цинковых сплавах легирующими элементами также выступают медь, алюминий и магний. Сплавы делятся на 4 группы:

- Для литья под давлением.

- Антифрикционные.

- Для центробежного литья.

- Для литья в кокиль.

Слитки легко полируются и принимают гальванические покрытия. Литейные цинковые сплавы имеют высокую текучесть в жидком состоянии и образуют плотные отливки в застывшем виде.

Литейные сплавы получили широкое применение в автомобильной промышленности: из них делают корпуса насосов, карбюраторов, спидометров, радиаторных решеток. Сплавы также используются для производства некоторых видов бытовой техники, арматуры, деталей приборов.

В России цветная металлургия — одна из самых конкурентоспособных отраслей промышленности. Многие отечественные компании являются мировыми лидерами в никелевой, титановой, алюминиевой подотраслях. Эти достижения стали возможными благодаря крупным инвестициям в цветную металлургию и применению инновационных технологий.

Общий обзор состояния цветной металлургии в России

Данная отрасль промышленного производства является одной из наиболее развитых в России. Это объясняется большими запасами сырья и природных ископаемых, а также развитой производственной базой, оставшейся после распада СССР.

История развития отрасли

Человечество начало выплавлять металл и использовать сплавы достаточно давно, что подтверждается археологическими находками.

В России производство цветных металлов и развитие горного дела в целом во многом связано с именем Петра I. Именно по его указам на Урале строятся первые плавильные заводы.

К началу XX века страна становится одним из мировых лидеров металлургического производства, но события 1917 года надолго остановили его развитие. Однако в 30-е годы, во времена первых пятилеток, страна смогла восстановить и преумножить свою индустриальную мощь.

После ВОВ в СССР возводятся крупнейшие ГОКи и металлургические заводы, многие из которых продолжают работать и сейчас. Кризис 90-х годов негативно отразился на состоянии данной отрасли, однако уже в 2000 г. производство цветных металлов в стране значительно выросло.

Размещение промышленных производств

В силу экономической целесообразности большинство предприятий цветной металлургии расположено в районе мест добычи соответствующих руд. По этой причине в России выделяется несколько основных производственных баз. Стоит отметить, что для выплавки легких металлов требуется большое количество энергии, в этой связи заводы построены вблизи ее источников (преимущественно ГЭС).

Размещение основных производственных центров:

- Алюминий.

Крупные комплексы находятся в районах с развитой энергетикой (Иркутская область, Красноярский край).

- Медь.

Преимущественно Урал, где находится большая часть разведанных месторождений.

- Свинец и цинк.

Запасы полиметаллических руд в стране не очень высоки. Производственные центры есть в Сибири и на Дальнем Востоке.

- Никель.

Предприятия размещены возле месторождений. Наиболее крупные из них – на Кольском полуострове, а также севере Сибири.

Крупнейшие игроки отрасли

Предприятия-лидеры цветной металлургии в России:

- ПАО «РУСАЛ Братский алюминиевый ;

- ООО «Новоангарский обогатительный комбинат»;

- АО «РУСАЛ Саяногорский алюминиевый завод»;

- ПАО ГМК «Норильский никель»;

- ОАО «Среднеуральский медеплавильный завод»;

- ПАО «Челябинский цинковый завод»;

- ООО «Медногорский медно-серный комбинат»;

- ОАО «Электроцинк»;

- ООО «Евраз ванадий Тула».

Другие компании, работающие в данной отрасли, представлены в разделе Заводы цветных металлов.