Сварочная дуга используется человечеством для неразъемного, герметичного соединения металлов более века назад. Ее изучением занимался физик Вольт. Затем появились устройства для сварки. Электрический разряд возникает в момент короткого замыкания между электродом и свариваемой деталью. Электрическая энергия преобразуется в тепловую, образуется ванна расплава. Создается диффузный однородный слой металла на месте свариваемого стыка.

Изучив вольт-амперные характеристики процесса, ученые усовершенствовали процесс сварки, создали сварочные аппараты, поддерживающие стабильное горение дуги.

Что такое сварочная дуга, определение

Что можно назвать сварочной дугой – это, по сути, длительный проводник, состоящий из ионизированных частиц, существующий во времени благодаря поддерживающему электрическому полю. Дуговой разряд характеризуется непрерывной формой, высокой температурой, возникает в газовой среде, способной к ионизации.

В учебниках сварщика определение сварочной электродуги звучит следующим образом: это длительный электрический разряд в плазме, состоящей из смеси ионизированных воздушных или защитных газов, а также испарившихся компонентов присадочного и основного металла.

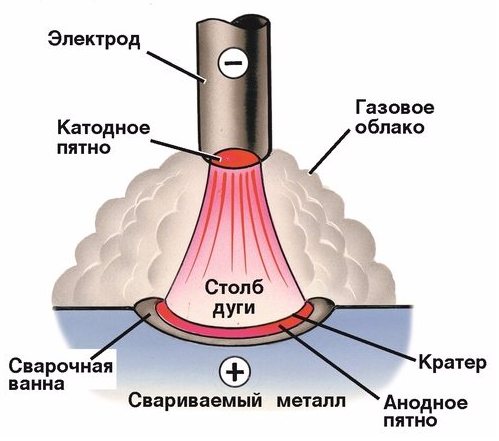

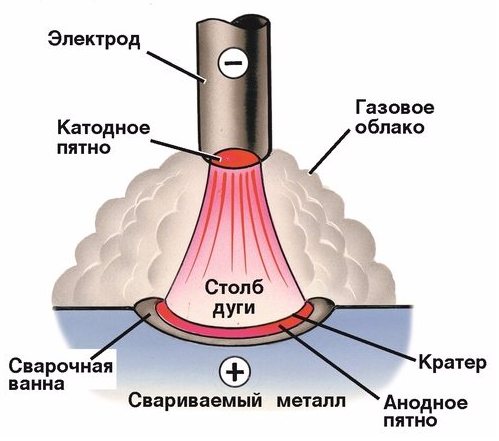

Природа и строение

За короткое время разогреть металл до температуры плавления можно мощной сварочной дугой. Ее свойства характеризуются плотностью тока, вольтамперными показателями. С точки зрения электротехники, дуговой столб – ионизированный газовый проводник между катодом и анодом с большим сопротивлением, способностью к свечению. Детальное рассмотрение строения сварочной дуги поможет понять сущность температурного воздействия. Длина электродуги в среднем составляет 5 мм, она делится на основные зоны:

- анодную, она не более 10 микрон;

- катодную, она в 10 раз меньше анодной;

- столб – видимая светящаяся полоска.

За температуру сварочной дуги отвечает поток свободных электронов. Они образуются на катодном пятне. Оно разогревается до 38% температуры плазмы. В дуговом столбе электроны двигаются к аноду, а положительные частицы – к катоду. У столба нет собственного заряда, он остается нейтральным. Внутри частицы разогреваются до 10 000°С, металл при этом в среднем нагревается до 2350°С, стандартная температура ванны расплава составляет 1700°С.

Место входа и нейтрализации электронов называют анодным пятном. Его температура выше, чем катодного на 4–6%.

Напряжение в анодной и катодной зонах существенно снижается, свечения не возникает. Видима только плазма, излучающая ультрафиолетовые, инфракрасные и световые волны. Они вредны для органов зрения, кожи. Поэтому сварщики используют индивидуальные средства защиты.

Строение сварочной дуги

Характеристики дуги

Основными параметрами плазменного разряда выступают:

- напряжение;

- сила тока;

- длина;

- температура.

Основными параметрами плазменного разряда являются напряжение и сила тока.

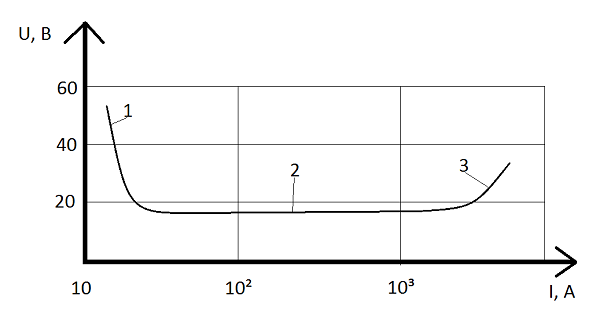

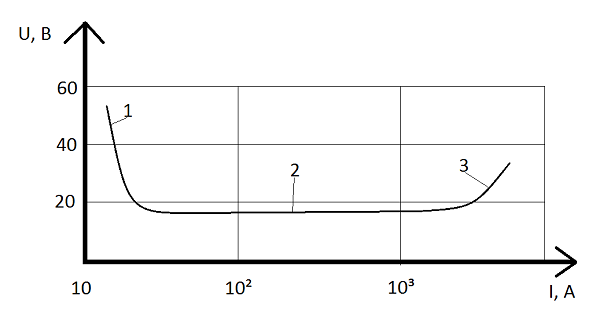

Взаимозависимость 2 первых параметров вычерчивается в виде графика.

В нем различают 2 части:

- Динамическую. Соответствует условиям, когда рабочий промежуток меняется.

- Статическую. Отображает зависимость параметров при постоянной длине дугового разряда (установившийся режим).

В графике выделяют 3 области:

- Падающую. Означает резкое снижение разности потенциалов с увеличением ампеража. В этот момент происходит формирование столба: меняется проводимость плазмы, большей становится площадь поперечного сечения тока.

- Жесткую. Соответствует условиям, когда падение напряжения и плотность тока стабильны. Это объясняется тем, что с набором ампеража пропорционально увеличивается площадь сечения плазмы.

- Возрастающая. На этом этапе взаимозависимость разности потенциалов, силы тока и резистивности дуги соответствует закону Ома.

График позволяет оценить мощность разряда.

Область применения

Дуга используется в следующих разновидностях сварки:

- Полуавтоматической. Полуавтоматическая сварка основана на применении тугоплавких вольфрамовых расходников. На дугу подают присадочную проволоку.

- Ручной. Ручные работы наиболее распространены. Это самый простой метод.

- Автоматической. Автоматы на промышленных объектах более распространены, поскольку проще устроены.

Дуга используется при ручной, полуавтоматической и автоматической сварке.

При сварке с открытой плазмой используется жесткая дуга, в работах под флюсом или с подачей защитного газа – возрастающая.

Рекомендуем к прочтению Что такое ГОСТ 16037-80

Сила напряжения

Данный параметр зависит от 2 других:

- сварочного тока;

- длины дуги.

Характер взаимосвязи определяется методом выполнения работ. В ручной сварке с уменьшением напряжения источника тока оно падает и на дуге. Это видно на вольт-амперном графике. Автоматической вольтаж дуги зависит только от ее линейного размера, причем прямо пропорционально. Существует предел, выше которого разность потенциалов при растягивании плазменного разряда не поднимается. Она остается на этом уровне до угасания дуги.

Напряжение оказывает влияние на качество шва. Если оно увеличивается, тот становится шире с одновременным уменьшением глубины провара.

Время горения

В зависимости от продолжительности различают 2 разновидности дуги:

- постоянную (стационарную);

- импульсную.

В зависимости от продолжительности горения различают постоянную и импульсную дугу.

Вторая применяется при контактной сварке, когда ток кратковременно пропускают через 2 прижатые одна к другой детали. В результате металл в зоне примыкания плавится, образуется монолитное соединение.

Условия погашения

Дуга горит при величине собственного сопротивления, не превышающей некоторого предела. Этот параметр увеличивается с длиной разряда. Соответственно, при удалении электрода от заготовки дуга гаснет.

Это может произойти и в процессе работы, если параметры сварки будут подобраны неверно. Условием устойчивости дуги является равенство Ue – I*R = Uд, где:

- Ue – разность потенциалов на клеммах источника питания;

- I*R – падение вольтажа на резисторе, включенном в цепь сварочного аппарата;

- Uд – то же на дуге.

При нарушении неравенства гашение становится возможным. Графически это выглядит как расположение вольт-амперной характеристики дуги над прямой, обозначающей падение напряжения на резисторе R.

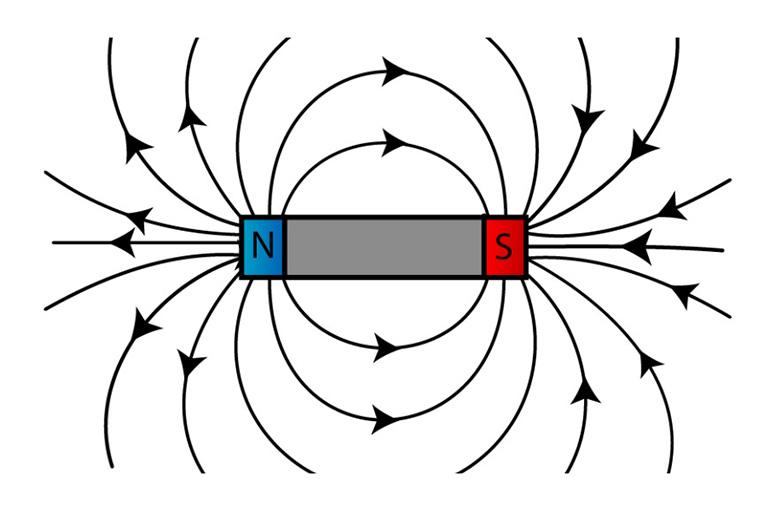

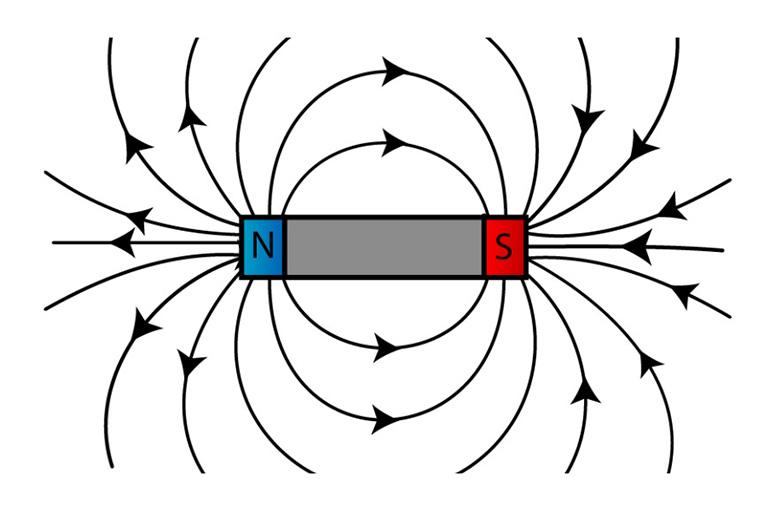

Зависимость от магнитного поля

Из определения дуги следует, что она представляет собой поток заряженных частиц в плазме. Значит, вокруг нее, как и вокруг любого проводника, образуется магнитное поле. Его силовые линии имеют цилиндрическую форму.

Вокруг дуги образуется магнитное поле.

Если дуга окажется в стороннем магнитном поле, оно будет взаимодействовать с ее собственным. Разряд при этом станет неустойчивым.

Ярким примером является т.н. эффект магнитного дутья, возникающий при сварке на постоянном токе.

Он сопровождается следующими вредными явлениями:

- Резким смещением столба.

- Частыми обрывами дуги.

- Изменениями звука, периодическими хлопками.

В результате страдает качество шва, появляются непроваренные участки.

Магнитное дутье вызывается 2 причинами:

- Ток в заготовке наводит сильное поле. Оно оттягивает столб дуги в сторону, противоположную месту подсоединения клеммы.

- Массив железа или сплава на его основе, будучи ферромагнитным телом, вызывает сгущение поля. Это объясняется меньшим сопротивлением прохождению силовых линий по сравнению с воздухом. В результате дуга смещается в сторону массива.

- Поблизости находятся мощные источники электромагнитного излучения.

Эффект дутья наблюдается при сварке большим током, поскольку интенсивность поля находится в прямой зависимости от ампеража.

Эффект дутья наблюдается при сварке большим током.

Меры борьбы с явлением:

- Уменьшение длины дуги.

- Расположение электрода под углом – так, чтобы торец смотрел в сторону действия магнитного дутья.

- Перенос клеммы ближе к дуге.

- Установка защитного экрана.

- Заземление соединяемых деталей.

При сварке переменным током магнитное дутье намного менее выражено.

Температура по длине

Особенность строения сварочной дуги заключается в распределении температур. При сварке тугоплавким электродом катодное пятно нагревается до 2400-2600 °С, анодное – на 4-6% выше, т.е. до 2500-2750 ˚С. Наиболее горячим является столб: его температура достигает 6000-8000 °С.

Виды сварочной дуги

Существует несколько критериев классификации сварочной дуги. По типу сварочного тока и положению электрода относительно свариваемых элементов выделяют следующие разновидности:

- прямого действия, разряд перпендикулярен заготовке, параллелен электроду;

- косвенного действия, разряд возникает между двух электродов, наклоненных друг к другу под углом от 40 до 60°, и металлом.

Классификация состава плазмы столба:

- открытого типа возникает в воздушной атмосфере благодаря испаряемым из обмазки и металла компонентам;

- закрытая, возникающая под слоем флюса за счет газообразной фазы, образовавшейся из частиц электрода, металла, компонентов флюса при прохождении разряда;

- с подачей газовой смеси или однокомпонентного защитного газа.

Разновидности сварочной электродуги

Подразделение сварочной электродуги на виды осуществляется на основе нескольких признаков. Так, по критерию «Тип электротока и расположение электродов в рабочей зоне» формируются следующие группы:

- прямого действия. Это когда разряд расположен параллельно по отношению к продольной оси электрода и перпендикулярно относительно обрабатываемой металлической поверхности;

- косвенного действия. Здесь электрод наклонен к поверхности заготовки под углом, равным 40,0°-60,0°. Разряд проходит между этим расходным элементом и металлом;

- комбинированная. Представляет собой сочетание вышеуказанных дуг. В качестве примера можно привести 3-фазную дугу. Ее 2 дуги осуществляют электрическую связь электродов с объектом сварки. Третья же горит между двумя изолированными один от другого электродам.

Плазменный столб зависимости от его состава бывает:

- открытым. Формируется в газах атмосферы. В качестве подпитывающей среды выступают химические соединения, испаряющиеся из объекта сварки и обмазки электрода;

- закрытым. Продуцируется под флюсом. Обязательное условие – наличие газообразной фазы, образованной частицами, являющимися продуктами испарения флюса, расходного элемента – электрода, и самого металла, находящегося в жидком агрегатном состоянии;

- с подачей защитной смеси. Ею может быть газ, обладающий инертными свойствами, и т.д.

Еще один признак, на основе которого эксперты подразделяют электродугу на виды, это тип электрода. Для сварки задействуются следующие расходные элементы:

- стальные, обмазка которых содержит включения, обеспечивающие ионизацию газа;

- произведенные из угля либо графита;

- тугоплавкие, изготовленные из металла вольфрам (элемент W).

По критерию «время воздействия» сварочная электродуга бывает импульсной, а также постоянной.

Условия горения

Сущность сварочного процесса заключается в преобразовании электрической энергии в тепловую.

Для поддержания сварочного столба необходимо создать условия для быстрой ионизации газа: детали прогревают, чтобы воздух вокруг них был теплым, или подают в рабочую зону газ, способный ионизироваться. Легче всего ионизируются частицы щелочных и щелочноземельных металлов. При пропускании тока через стержень их частицы становятся активными.

Чтобы дуговой столб не угасал, важно поддерживать постоянную температуру в катодной области. Она напрямую зависит от химического состава катода, его площади. Нужная температура поддерживается источником тока, в промышленных условиях она достигает 7 тысяч градусов.

Особенности электродуги

Широкие пределы изменения параметров обусловливает совместимость электродуги с обычными плавящимися расходными элементами, а также с тугоплавкими. В результате ее воздействия заготовка очень быстро разогревается, а затем формируется ванна расплава. Уровень потерь, появляющихся в ходе преобразования электрической энергии в энергию тепловую, – минимальный. Хотя природу электродуги можно сопоставить с разрядами других разновидностей, у нее имеются свои особенности:

- саморегулирующиеся вольтамперные характеристики, а также мощность;

- пространственная устойчивость;

- четкие контуры;

- неравномерность распределения между обоими полюсами электрического поля;

- незначительное снижение напряжения на аноде (знак «+») и катоде (знак «-»). Данное явление мало связано с изначально установленным вольтажом;

- сильный ток продуцирует высокую температуру.

Зажигание дуги можно осуществлять двумя способами: кратковременным прикасанием либо путем чирканья.

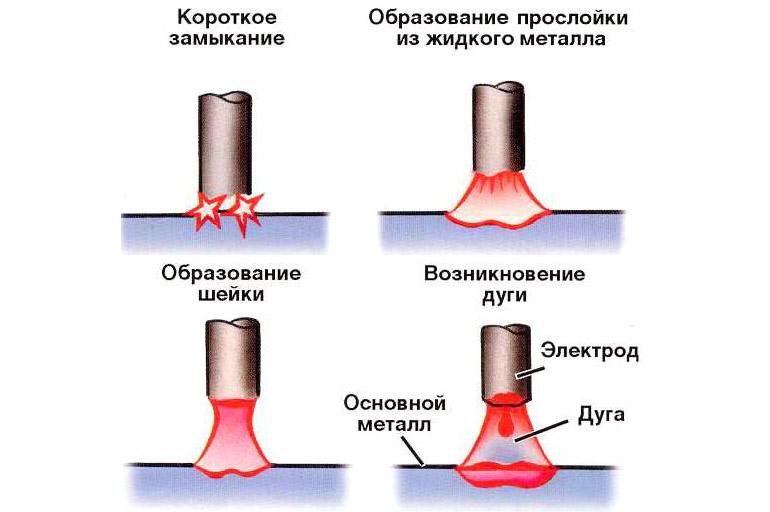

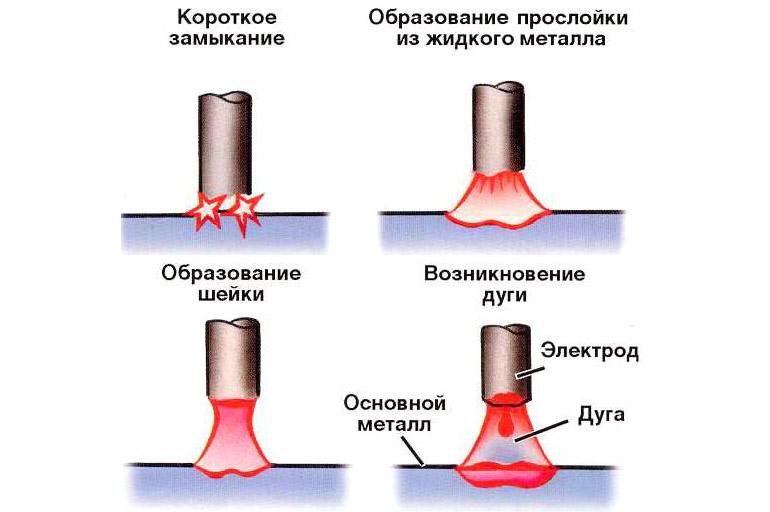

Как возникает электрическая сварочная дуга

Как и любой электрический разряд, сварочная электродуга появляется при замыкании цепи. Возникновение тока при касании электрода к свариваемому металлу приводит к выработке большого количества тепла. В точке замыкания появляется расплав, он тянется за кончиком электрода, образуется шейка, которая мгновенно распыляется из-за сильного тока. Происходит ионизация молекул воздуха и защитного облака, они переносят поток электронов.

Направленность потока зависит от рода тока. Дуга разжигается на постоянном токе обратной и прямой полярности, на переменном. Частота угасания и розжига электродуги зависит от параметров рабочего тока.

Чем определяется мощность сварочной дуги

На мощностные параметры электродуги влияют несколько факторов:

- напряжение, возрастание приводит к увеличению мощности только в небольшом диапазоне, существуют ограничения по размеру электрода;

- сила тока, большой ампераж обеспечивает стабильное горение;

- величина напряжения плазмы, пропорциональна мощности.

Длиной сварочной дуги называют расстояние от сварного кратера до кончика электрода. От этой величины зависит объем выделившегося тепла.

По мощности сварочной дуги определяют скорость плавления металла. От этой характеристики зависит время выполнения сварочных работ. Регулировка силы тока производится для корректировки температуры в рабочей зоне, даже на длинном столбе электродуга не будет затухать при большом ампераже. Напряжение редко изменяют в процессе сварки.

Как регулировать длину дуги

От этого параметра зависят не только электрические величины, но и качество сварки. Дугу стремятся делать как можно более короткой, в пределах 3-4 мм.

При большей длине наблюдаются следующие негативные явления:

- Капли расплавленного металла с электрода на пути к сварочной ванне успевают вобрать в себя из воздуха много кислорода и азота. В результате шов теряет прочность, пластичность и ударную вязкость.

- Разряд перемещается по поверхности заготовки (блуждание), вследствие чего тепло распределяется по относительно большой площади. Глубина провара уменьшается; капли расплава с расходника, попадая на непрогретый металл, не сливаются с ним, а отскакивают.

Рекомендуем к прочтению Подводная сварка

Короткая дуга издает сухой треск, напоминающий шипение масла на горячей сковороде.

При большой длине сварочной дуги наблюдаются негативные явления.

Выполненный ей шов выглядит аккуратным и имеет следующие признаки:

- Правильную форму.

- Гладкую выпуклую поверхность.

Шов, выполненный длинной дугой, имеет неровные очертания, вдоль него налипают капли расплавленного металла.

Плавящийся электрод в процессе сварки уменьшается. Поэтому его постепенно приближают к заготовке, чтобы длина разряда оставалась постоянной.

Вольт-амперная характеристика

ВАХ описывает зависимость токовых параметров. С помощью этого графика определяют:

- мощность дуги;

- время горения,

- условия гашения.

Динамическая ВАХ описывает неустановившееся состояние электродуги, когда ее длина колеблется. Статическая вольт-амперная характеристика отражает зависимость вольтажа от ампеража при постоянной дуговой длине. График делится на три области:

- падающая – при подъеме силы тока напряжение резко спадает, это связано с формированием столба: площадь сечения плазменного потока возрастает, электропроводность плазмы изменяется;

- жесткая, это участок стабильной плотности тока и падения напряжения, с ростом ампеража от 100 до 1000 А пропорционально увеличивается диаметр дугового столба (анодное и катодное пятна, соответственно, изменяются);

- возрастающая, характеризуется постоянным размером катодного пятна, она ограничена диаметром электрода, при увеличении ампеража по закону Ома увеличивается U, R дугового столба.

Статическая вольт-амперная харакетиристика сварочной дуги: 1 — падающая; 2 — жесткая; 3 — возрастающая.

ВАХ процесса обычной ручной сварки с использованием плавящихся и неплавящихся электродов на воздухе или в облаке защитного газа ограничена двумя первыми областями, до третьей ампераж не доходит. Механизированной сварки с использованием флюсов соответствует графику II и III областей, сварка плавящимся электродом в облаке защитной атмосферы – III.

§ 8. СВАРОЧНЫЕ СВОЙСТВА ДУГИ

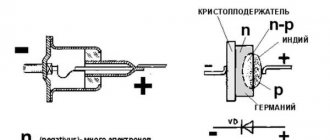

Сварочной дугой называется мощный устойчивый электрический разряд в газовой среде, образованной между электродами, либо между электродами и изделием. Сварочная дуга характеризуется выделением большого количества тепловой энергии и сильным световым эффектом. Она является концентрированным источником тепла и применяется для расплавления основного и присадочнбго материалов. В зависимости от того, в какой среде происходит дуговой разряд, различают: открытую дугу, горящую в воздухе, где составом газовой среды зоны дуги является воздух с примесью паров свариваемого металла, материала электродов и электродных покрытий; закрытую дугу, горящую под флюсом, где составом газовой среды зоны дуги являются пары основного металла, проволоки и защитного флюса; дугу, горящую в среде защитных газов (в состав газовой среды зоны дуги входят атмосфера защитного газа, пары проволоки и основного металла). Сварочная дуга классифицируется по роду применяемого тока (постоянный, переменный, трехфазный) и по длительности горения (стационарная, импульсная). При применении постоянного тока различают дугу прямой и обратной полярности. При прямой полярности отрицательный полюс силовой цепи — катод — находится на электроде, а положительный полюс — анод — на основном металле. При обратной полярности плюс на электроде, а минус на изделии. В зависимости от типа применяемого электрода дуга может возбуждаться между плавящимся (металлическим) и неплавящимся (угольным, вольфрамовым и др.) электродами. По принципу работы дуги бывают прямого, косвенного и комбинированного действия (рис. 14).

Прямой дугой

называют дуговой разряд, происходящий между электродом и изделием.

Косвенная дуга

представляет собой дуговой разряд между двумя электродами (атомно-водородная сварка).

Комбинированная дуга

— это сочетание дуги прямого и косвенного действия. Примером комбинированной дуги служит трехфазная дуга, у которой две дуги электрически связывают электроды с изделием, а третья горит между двумя электродами, изолированными друг от друга. Возбуждение дуги производят двумя способами: касанием, либо чирканьем, сущность которых показана на рис. 15.

В сварочной дуге дуговой промежуток разделяется на три основные области: анодную, катодную и столб дуги. В процессе горения дуги на электроде и основном металле имеются активные пятна, представляющие собой более нагретые участки электрода и основного металла, через которые проходит весь ток дуги. Активное пятно, находящееся на катоде, называется катодным

, а пятно, находящееся на аноде, —

анодным

.

Общая длина сварочной дуги (рис. 16) равна сумме длин всех трех областей:

L

д =

L

к +

L

с +

L

а,

где L

д — общая длина сварочной дуги,

см

;

L

к — длина катодной области, равная примерно 10-5

см

;

L

с — длина столба дуги,

см

;

L

д — длина анодной области, равная примерно 10-3 ÷ 10-4

см

. Общее напряжение сварочной дуги слагается из суммы падений напряжений в отдельных областях дуги:

U

д =

U

к +

U

с +

U

а,

где U

д — общее падение напряжения на дуге,

в

;

U

к — падение напряжения в катодной области,

в

;

U

c — падение напряжения в столбе дуги,

в

;

U

а — падение напряжения в анодной области,

в

. Температура в столбе сварочной дуги колеблется от 5000 до 12 000° К и зависит от состава газовой среды дуги, материала, диаметра электрода и Плотности тока. Температуру приближенно можно определить по формуле, предложенной академиком АН УССР К. К. Хреновым:

T

ст = 810 ·

U

эф,

где T

ст — температура столба дуги, °К;

U

эф—эффективный потенциал ионизации.

Статическая вольт-амперная характеристика сварочной дуги.

Зависимость напряжения в сварочной дуге от ее длины и величины сварочного Тока, называемую вольт-амперной характеристикой сварочной дуги, можно описать уравнением

U

д +

a

+

bL

д,

где а

— сумма падений напряжения на катоде и аноде (

а

=

U

к +

U

а):

b

— удельное падение напряжения в газовом столбе, отнесенное к 1

мм

длины дуги (величина

b

зависит от газового состава столба дуги);

L

д — длина дуги,

мм

. При малых и сверхвысоких величинах тока

U

д зависит от величины сварочного тока. Статическая вольт-амперная характеристика сварочной дуги показана на рис. 17. В области

I

увеличение тока до 80

а

приводит к резкому падению напряжения дуги, которое обусловливается тем, что при маломощных дугах увеличение тока вызывает увеличение площади сечения столба дуги, а также его электропроводности. Форма статической характеристики сварочной дуги на этом участке падающая. Сварочная дуга, имеющая падающую вольт-амперную характеристику, имеет малую устойчивость. В области

II

(80 — 800

а

) напряжение дуги почти не изменяется, ЧТО объясняется увеличением сечения столба дуги и активных пятен пропорцибнально изменению величины сварочного тока, поэтому плотность тока и падение напряжения во всех участках дугового разряда сохраняются постоянными. В этом случае статическая характеристика сварочной дуги жесткая. Такая дуга щироко применяется в сварочной технике. При увеличении сварочного тока более 800

а

(область

III

) напряжение дуги снова возрастает. Это объясняется увеличением плотности тока без роста катодного пятна, так как поверхность электрода уже оказывается недостаточной для размещения катодного пятна с нормальной плотностью тока. Дуга с возрастающей характеристикой широко применяется при сварке под флюсом и в защитных газах.

Процессы, происходящие в момент возбуждения сварочной дуги.

При коротком замыкании происходит соприкосновение торца электрода с изделием. Поскольку торец электрода имеет неровную поверхность, контакт происходит не по вСей плоскости торца электрода (рис. 18). В точках контакта плотность тока достигает весьма больших вёличии и под действием выделившегося тепла в этих точках металл мгновенно расплавляется. В момент отвода электрода от изделия зона расплавленного металла — жидкий мостик растягивается, сечение уменьшается, а температура металла увеличивается. При отводе электрода от изделия жидкий мостик металла разрывается, происходит быстрое испарение («взрыв» металла). В этот момент разрядный промежуток заполняется нагретыми ионизированными частицами паров металла, электродного покрытия и воздуха — возникает сварочная дуга. Процесс возникновения дуги длится всего доли секунды. Ионизйция газов в дуговом промежутке в начальный момент возникает в результате термоэлектронной эмиссии с поверхности катода, вследствие нарушения структуры в результате резкого перегрева и расплавления металла и электродного покрытия.

Увеличение плотности электронного потока происходит также за счет окислов и образовавшихся поверхностных слоев расплавившихся флюсов или электродных покрытий, снижающих работу выхода электронов. В момент разрыва мостика жидкого металла потенциал резко падает, что способствует образованию автоэлектронной эмиссии. Падение потенциала позволяет увеличивать плотность тока эмиссии, накапливать электронам кинетическую энергию для неупругих столкновений с атомами металла и переводить их в ионизированное состояние, увеличивая тем самым число электронов и, следовательно, проводимость дугового промежутка. В результате ток увеличивается, а напряжение падает. Это происходит до определенного предела, а затем начинается устойчивое состояние дугового разряда — горение дуги. Катодная область.

Процессы, протекающие в области катодного падения напряжения, играют важную роль в сварочных процессах. Область катодного падения напряжения является источником первичных электронов, которые поддерживают газы дугового промежутка в возбужденном ионизированном состоянии и переносят на себе в силу большой подвижности основную массу заряда. Отрыв электронов с поверхности катода вызывается в первую очередь термоэлектронной и автоэлектронной эмиссией. Энергия, расходуемая на вырыв электронов с поверхности катода и наплавление металла, в некоторой степени возмещается энергией из столба дуги за счет потока положительно заряженных ионов, отдающих на поверхности катода свою энергию ионизации. Процессы, происходящие в области катодного падения напряжения, можно представить по следующей схеме. 1. Электроны, излучаясь с поверхности катода, получают ускорения, необходимые для ионизации молекул и атомов газа. В некоторых случаях катодное падение напряжения бывает равно потенциалу ионизации газа. Величина катодного падения напряжения зависит от потенциала ионизации газа и бывает 10 — 16

в

. 2. Вследствие малой толщины катодной зоны (около 10-5

см

) электроны и ионы в ней движутся без столкновений и она приблизительно равна свободному пробегу электрона. Значения толщины катодной зоны, найденные опытным путем, меньше 10-4

см

. 3. С увеличением плотности тока температура катодной области повышается.

Столб дуги.

В столбе дуги имеются три рода заряженных частиц — электроны, положительные ионы и отрицательные ионы, которые перемещаются к противоположному по знаку полюсу. Столб дуги можно считать нейтральным, так как сумма зарядов отрицательных частиц равна сумме зарядов положительных частиц. Столб дуги характерен образованием заряженных частиц и воссоединением заряженных частиц в нейтральные атомы (рекомбинация). Поток электронов через слой газов разрядного промежутка вызывает в основном упругие соударения с молекулами и атомами газа, вследствие чего создается весьма высокая температура. Возможна также и ионизация в результате неупругих соударений. Температура столба дуги зависит от состава газов, величины сварочного тока (с увеличением величины тока температура повышается), типа электродных покрытий и полярности. При обратной полярности температура столба дуги выше.

Анодная область.

Анодная область имеет большую протяженность и меньший градиент напряжения, чем катодная область. Падение напряжения в анодной области создается в результате извлечения электронов из столба дугового разряда и ускорением при входе их в анод. В анодной области имеется в основном только электронный ток, вследствие малого количества отрицательно заряженных ионов, имеющих меньшие скорости движения, чем электрон. Электрон, попавший на анодную поверхность, отдает металлу не только запас кинетической энергии, но и энергию работы выхода, поэтому анод получает энергию от столба дуги не только в виде потока электронов, но и в виде теплового излучения. Вследствие этого температура анода всегда выше и на нем выделяется больше тепла.

Особенности сварочной дуги, питаемой переменным током.

При сварке дугой переменного тока (промышленной частоты 50 периодов в секунду) катодное и анодное пятна меняются местами 100 раз в секунду. При изменении полярности образуется так называемый «вентильный эффект», заключающийся в частичном выпрямлении тока. Выпрямление тока происходит в результате беспрерывно меняющейся электронной эмиссии, так как при изменении направления тока условия выхода эмиссионных токов с электрода и с изделия будут не одинаковы. При одинаковых материалах ток почти не выпрямляется, выпрямление тока в сварочной дуге называется

составляющей постоянного тока

, которая при аргонно-дуговой сварке алюминия отрицательно действует на процесс. Устойчивость горения сварочной дуги, питаемой переменным током, ниже, чем дуги, питаемой постоянным током. Это объясняется тем, что в процессе перехода тока через нуль и изменения полярности в начале и конце каждого полупериода дуга угасает. В момент угасания дуги снижается температура дугового промежутка, вызывающая деионизацию газов столба дуги. Одновременно с этим падает и температура активных пятен. Температура особенно падает на том активном пятне, которое расположено на поверхности сварочной ванны, вследствие отвода тепла в изделие. В связи с тепловой инерционностью процесса падение температуры несколько отстает по фазе от перехода тока через нуль. Зажигание дуги из-за пониженной ионизации дугового промежутка в начале каждого полупериода возможно только при повышенном напряжении между электродом и изделием, называемом пиком зажигания. Если катодное пятно находится на основном металле, то в этом случае величина пика зажигания несколько выше. На величину пика зажигания влияет эффективный потенциал ионизации: чем больше эффективный потенциал ионизации, тем выше должен быть пик зажигания. Если в сварочной дуге находятся легко ионизируемые элементы, пик зажигания снижается и, наоборот, он увеличивается при наличии в атмосфере дуги ионов фтора, которые при соединении с положительными ионами легко образуют нейтральные молекулы. К основным преимуществам дуги переменного тока следует отнести: относительную простоту и меньшую стоимость оборудования, отсутствие магнитного дутья и наличие катодного распыления оксидной пленки при аргоно-дуговой сварке алюминия. Катодное распыление — это процесс бомбардировки сварочной ванны положительными ионами в тот момент, когда изделие бывает катодом, за счет чего разрушается окисная пленка.

Влияние магнитного поля и ферромагнитных масс на сварочную дугу

В сварочной дуге столб дуги можно рассматривать как гибкий проводник, по которому проходит электрический ток и который под действием электромагнитного поля может изменять свою форму. Если будут созданы условия для взаимодействия электромагнитного поля, возникающего вокруг сварочной дуги, с посторонними магнитными полями, с собственным полем сварочной цепи, а также с ферромагнитными материалами, то в этом случае наблюдается отклонение дугового разряда от первоначальной собственной оси. При этом иногда нарушается и сам процесс сварки. Это явление получило название магнитного дутья

. Рассмотрим несколько примеров, показывающих воздействие внешнего магнитного поля на сварочную дугу. 1. Если вокруг дуги создано симметричное магнитное поле, то дуга не отклоняется, так как созданное поле оказывает симметричное действие на столб дуги (рис. 19, а).

2. На столб сварочной дуги действует несимметричное магнитное поле, которое создается током, протекающим в изделии; столб дуги при этом будет отклоняться в сторону, противоположную токопроводу (рис. 19,6). Существенное значение имеет и угол наклона электрода, который также вызывает отклонение дуги (рис, 20).

Сильным фактором, действующим на отклонение дуги, являются ферромагнитные массы: массивные сварные Изделия (ферромагнитные массы) имеют большую магнитную проницаемость, чем воздух, а магнитные силовые линии всегда стремятся пройти по той среде, которая имеет меньшее сопротивление, поэтому дуговой разряд, расположенный ближе к ферромагнитной массе, всегда отклоняется в ее сторону (рис. 21).

Влияние магнитных полей и ферромагнитных масс можно устранить путем изменения места токоподвода, угла наклона электрода, путем временного размещения ферромагнитного материала для создания симметричного поля и заменой постоянного тока переменным.

Перенос расплавленного металла через дуговое пространство

При переносе расплавленного металла действуют силы тяжести, поверхностного натяжения, электромагнитного поля и внутреннего давления газов. Сила тяжести проявляется в стремлении капли под действием собственного веса переместиться вниз При сварке в нижнем положении сила тяжести играет положительную роль при переносе капли в сварочную ванну; при сварке в вертикальном и особенно в потолочном положениях она затрудняет процесс переноса электродного металла. Сила поверхностного натяжения проявляется в стремлении жидкости уменьшить свою поверхность под действием молекулярных сил, стремящихся придать ей такую форму, которая бы обладала минимальным запасом энергии. Такой формой является сфера. Поэтому сила поверхностного натяжения придает капле расплавленного металла форму шара и сохраняет эту форму до момента соприкосновения ее с поверхностью расплавленной ванны или отрыва капли от конца электрода без соприкосновения, после чего поверхностное натяжение металла ванны «втягивает» каплю в ванну. Сила поверхностного натяжения способствует удержанию жидкого металла ванны при сварке в потолочном положении и создает благоприятные условия для формирования шва. Сила электромагнитного поля заключается в том, что электрический ток, проходя по электроду, образует вокруг него магнитное силовое поле, которое оказывает на поверхность электрода сжимающее действие, стремящееся уменьшить поперечное сечение электрода. На твердый металл магнитное силовое поле не влияет. Магнитные силы, действующие нормально к поверхности расплавленной капли, имеющей сферическую форму, оказывают на нее значительное влияние. С увеличением количества расплавленного металла на конце электрода под действием сил поверхностного натяжения, а также сжимающих магнитных сил на участке между расплавленным и твердым электродным металлом образуется перешеек (рис. 22).

По мере уменьшения сечения перешейка резко возрастает плотность тока и усиливается сжимающее действие магнитных сил, стремящихся оторвать каплю от электрода. Магнитные силы имеют минимальное сжимающее действие на шаровой поверхности капли, обращенной к расплавленной ванне. Это объясняется тем, что плотность тока в этой части дуги и на изделии небольшая, поэтому сжимающее действие магнитного силового поля также небольшое. Вследствие этого металл переносится всегда в направлении от электрода малого сечения (стержня) к электроду большого сечения (изделию). Следует отметить, что в образовавшемся перешейке вследствие увеличения сопротивления при прохождении тока выделяется большое количество тепла, ведущее к сильному нагреву и кипению перешейка. Образовавшиеся при этом перегреве пары металла в момент отрыва капли оказывают на нее реактивное действие— ускоряют ее переход в ванну. Электромагнитные силы способствуют переносу металла во всех пространственных положениях сварки. Сила внутреннего давления газа возникает в результате химических реакций, протекающих тем активнее, чем больше будет перегрет расплавленный металл на конце электрода. Исходными продуктами для образования реакций являются газы, причем объем образующихся газов в десятки раз превосходит объем участвовавших в реакции соединений. Отрыв крупных и мелких капель от конца электрода происходит как следствие бурного кипения и удаления образовавшихся газов из расплавленного металла. Образование брызг на основном металле также объясняется взрывообразным дроблением капли, когда капля переходит через дуговой промежуток, так как в этот момент усиливается выделение из нее газов, и некоторая часть капли вылетает за пределы сварочной ванны. Сила внутреннего давления газов главным образом перемещает каплю от электрода к изделию.

Основные показатели сварочной дуги

Коэффициент расплавления.

При сварке металла шов образуется вследствие расплавления присадочного и проплавления основного металла. Расплавление присадочного металла характеризуется коэффициентом расплавления

где αр — коэффициент расплавления; G

р — вес расплавленного за время

t

электродного металла,

гt

— время горения дуги, ч;

I

— сварочный ток,

а

.

Коэффициент расплавления зависит от состава проволоки и покрытия электрода, веса покрытия, а также рода и полярности тока. Коэффициент потерь.

Коэффициент характеризует потери металла электрода на разбрызгивание, испарение и окисление.

где ψ — коэффициент потерь; G

н — вес наплавленного металла,

Г

;

G

р — вес расплавленного металла,

Г

. Коэффициент потерь зависит не только от состава проволоки и ее покрытия, но также и от режима сварки и типа сварного соединения. Коэффициент потерь возрастает при увеличении плотности тока и длины дуги. Он несколько меньше при сварке втавр, с разделкой кромок, чем при наплавке.

Коэффициент наплавки.

Для оценки процесса наплавки вводят понятие коэффициента наплавки:

где αн — коэффициент наплавки; G

н— количество наплавленного за время

t

металла,

г

(с учетом потерь). Коэффициент наплавки зависит от рода и полярности тока, типа покрытия и состава проволоки, а также от пространственного положения, в котором выполняют сварку.

Зависимость величины сварочного тока от диаметра электрода.

При ручной дуговой сварке сварочный ток и диаметр электрода связаны следующей зависимостью:

I

=

K · d

,

где I

— величина сварочного тока,

а

;

K

— коэффициент, зависящий от марки электрода (

K

= 40 ÷ 60; 40 — для легированных электродов, 60 — для углеродистых)

d

— диаметр электрода,

мм

. Приведенная формула применима для электродов, имеющих диаметр 8 — 6

мм

. Зависимость между диаметром и величиной сварочного тока выражают также следующей опытной формулой:

I

= (

m

+

n · d

) ·

d

,

где m

= 20;

n

= 6 (для ручной сварки стальными электродами).

Производительность процесса дуговой сварки.

Производительность сварки определяется количеством наплавленного металла

G

= αн ·

I · t

,

где G

— вес наплавленного металла,

Г

. Чем больше ток, тем выше производительность. Однако при значительном увеличении сварочного тока для применяемого диаметра электрода последний может быстро нагреваться теплом Ленца—Джоуля, что резко понизит качество сварного шва, так как металл шва и зона сплавления основного металла будут перегреты. Необходимо отметить, что перегрев электрода увеличивает разбрызгивание металла.

Погонная энергия.

Отношение эффективной тепловой мощности дуги (источника)

q

н к скорости перемещения дуги

v

называется

погонной энергией

.

где v

— скорость перемещения дуги (скорость сварки),

см/сек

. Погонная энергия — это количество тепла в калориях, введенное на единицу длины однопроходного шва или валика. Полную тепловую мощность сварочной дуги приближенно считают равной тепловому эквиваленту ее электрической мощности

Q

= 0,24

U

д ·

Iкал/сек

,

где Uд — падение напряжения на дуге, в

;

I

— величина сварочного тока,

а

;

Q

— тепловой эквивалент электрической мощности сварочной дуги,

кал/сек

. Количество тепла, введенное сварочной дугой в изделие в процессе его нагрева за единицу времени, называется

эффективной тепловой мощностью сварочной дуги

, которая является суммой тепловой энергии, выделяющейся в пятне дуги на изделии, вводимой в изделие при теплообмене со столбом дуги и пятном на изделия и поступающей с каплями расплавленного флюса, электродного металла и покрытия:

q

и = 0,24

U

д ·

I · h

и

кал/сек

,

где q

и — эффективная тепловая мощность сварочной дуги

кал/сек

;

h

и — эффективный к.п.д. процесса нагрева металла сварочной дугой, Откуда

Эффективным к.п.д. процесса нагрева металла сварочной дугой

называется отношение количества введенного в металл тепла к тепловому эквиваленту электрической мощности дуги. Этот коэффициент характеризует эффективность процессов выделения тепла и теплообмена в дуговом промежутке по отношению к нагреву металла изделия и зависит в основном от способа сварки. На рис. 23 приведен тепловой баланс тепла выделяемый дугой, из которого видно, что более полно используется тепло дуги при автоматической сварке под флюсом.

При увеличении длины дуги эффективный к.п.д. падает и возрастает с углублением дуги в ванну. При сварке металлическими электродами этот коэффициент мало зависит от рода, полярности и величины сварочного тока.

Вопросы для самопроверки

1. Что называется электрической дугой? 2. Назовите основные участки электрической дуги. 3. В результате каких явлений происходит ионизация воздушного промежутка между электродом и изделием? 4. Как определить коэффициенты расплавления, наплавки и потерь? 5. Что называется погонной энергией?

предыдущая страница

| оглавление | следующая страница |

Особенности дуги

Благодаря особым свойствам, электрическая дуга используется при сварке с тугоплавкими и плавящимися электродами. Она быстро разогревает металл, образуя ванну расплава. Электрический ток эффективно преобразуется в тепловую энергию с минимальными потерями.

По природе происхождения электрическую сварочную дугу можно сравнить с другими видами электрических зарядов. Основные отличительные характеристики дуги:

- высокая температура, создаваемая плотным током (ампераж зависит от длины столба, достигает тысяч А на см2);

- небольшие значения анодного и катодного падения напряжения, слабо зависящие от первоначально заданного вольтажа;

- неравномерность распределения напряжения электрического поля между полюсами;

- пространственная устойчивость;

- саморегулирование мощности, ВАХ;

- четко очерченные границы, ясно видимые в окружающей среде.

Зажигание производится двумя способами:

- коротким касанием (электрод подводится впритык, повышается риск залипания);

- чирканьем (невозможен в труднодоступных местах).

Природа возникновения явления

Процесс формирования дуги выглядит следующим образом:

- Сварщик на долю секунды касается электродом металлической заготовки.

- В момент контакта происходит короткое замыкание, сопровождающееся протеканием тока большой силы и, как следствие, мощным выделением тепла.

- Металл в точке прикосновения плавится. Он становится вязким, тягучим.

- В момент отрыва расходника от заготовки за ним тянется капля расплава.

- Удлиняясь, она утоньшается с образованием т.н. шейки. В какой-то момент та испаряется и превращается в облако заряженных частиц. Одновременно вследствие высокой температуры в данной зоне ионизируется воздух или защитный газ.

- Под действием электрического поля носители отрицательного заряда устремляются к аноду, положительного – к катоду. Начинается процесс протекания тока в плазме.

В момент контакта происходит короткое замыкание, металл в точке прикосновения плавится.

Каждый этап длится миллисекунды, разряд возникает практически мгновенно. Далее ток поддерживается эмиссией электронов на катоде. По пути к аноду они ионизируют газ и пары металла, увеличивая число свободных носителей заряда.

Современные сварочные аппараты оснащаются генератором высокочастотных колебаний (осциллятором). Это устройство позволяет возбуждать дугу бесконтактным способом.

При каких условиях начинается горение

Электрическая сварочная дуга возникает при силе тока от 10 до 1000 А и разности потенциалов 15-40 В. В холодном воздухе розжиг затрудняется, поскольку тот слабо ионизируется. В таких условиях прогревают заготовку либо подают теплый защитный газ.

Источники питания дуги

Для создания разряда используют и постоянное, и переменное напряжение. В первом случае сварной шов получается более качественным, а металл разбрызгивается меньше.

Ток из сети 220 В преобразуется трансформатором, дающим на выходе 15-40 В.

С целью уменьшения его габаритов в современных сварочных аппаратах используют схему, состоящую из таких узлов:

- Входного выпрямителя.

- Инвертора – электронного устройства с быстропереключающимися транзисторами, управляемого микросхемой.

- Трансформатора.

- Выходного выпрямителя.

Инвертор является источником питания дуги.

Инвертор превращает постоянный ток в переменный с частотой до 80 кГц. Это позволяет не только уменьшить размеры трансформатора, но и повысить КПД аппарата.

Параметры источника подбирают с учетом способа выполнения работ. Например, при ручной сварке длина дуги колеблется, поэтому нужен аппарат с крутопадающей вольт-амперной характеристикой. Благодаря ему разряд при растягивании не гаснет, а при его укорочении ток не становится слишком большим.

При сварке плавящимся электродом с него стекают на заготовку капли металла. В такие моменты возникает ток короткого замыкания, превышающий дуговой на 20%-50%. Он пережигает образовавшийся металлический мостик, и плазменный разряд образуется снова. Эти колебания происходят в короткие моменты времени, поэтому источник должен быстро реагировать на них, стабилизируя разность потенциалов.

Рекомендуем к прочтению Что такое сварные конструкции

Чем и как определяется мощность

Плазма представляет собой проводник с протекающим по нему электрическим током. Значит, на вопрос о том, чем определяется мощность сварочной дуги, дается тот же ответ, что и для любого резистора: напряжением и амперажем. Скорость выделения тепла равна произведению этих величин.

Мощность варьируют силой тока, которая зависит от длины дуги.

Увеличение разности потенциалов позволяет нарастить мощность только в небольших пределах. К тому же возможность такой регулировки ограничена размером электрода.

Чаще мощность варьируют силой тока, которая, в свою очередь, зависит от длины дуги. Одновременно меняется и температура нагрева металла, а с ней и скорость выполнения работ.