Этап подготовки к аргонодуговой сварке включает не только настройку инструмента, но и подбор верных расходных материалов. От правильности выбора расходки напрямую зависит результат работы, что делает его важным и требует внимания не только новичка. Для сварки TIG аппаратом понадобятся:

- Сварочный газ

- Электроды

- Присадочный пруток

Рассмотрим каждый из расходных материалов в отдельности, чтобы разобраться в нюансах выбора.

Знать какой материал предстоит сваривать

Независимо от способа сварки, особое внимание необходимо обратить на марку и характеристики свариваемых деталей. Также важно знать условия, в которых будет эксплуатироваться сварной шов и конструкция в целом.

Прежде всего, данный фактор влияет на выбор правильной марки сварочных материалов, которые лучше всего подходят для данных условий.

Например, если предъявляются высокие требования к структурной однородности сварного шва с основным металлом, необходимо выбирать сварочные материалы, которые в полной мере удовлетворяют всем требованиям.

Прежде чем приступить к сварке алюминия или сварке нержавейки необходимо знать марку металла, чтобы подобрать правильные сварочные материалы. т.к. в зависимости от химического состава разные сплавы проявляют склонность к повышенной деформации и образованию трещин. Некоторые металлы и их сплавы требуют предварительного нагрева или термообработки, что оказывает влияние на выбор правильного сварочного материала.

При сварке изделий из стали 20 толщиной до 100 мм не требуется проведение предварительного нагрева, а из стали 12Х1МФ начиная с толщины 6 мм необходим предварительный подогрев изделий до минимальной температуры 200°С и последующая термическая обработка сварного шва.

Перед TIG сваркой алюминиевых сплавов неплавящимся электродом, всегда необходимо знать какую именно марку алюминия предстоит сварить, чтобы правильно подобрать сварочный материал. Обычно производители на упаковке указывают для каких марок сплавов предназначаются данные сварочные материалы.

WY-20

Вольфрамовые электроды

WY-20

(в состав, помимо чистого вольфрама входит 2 % оксида иттрия) относятся к той же группе, что и WT-20, так как созданы для сварки

на постоянном токе.

Но в отличие от ториевых электродов, иттриевые

безопасны для здоровья человека

. Считаются самыми

устойчивыми

к высоким сварочным токам среди вольфрамовых электродов. Не загрязняют сварочный шов. Исходя из совокупности положительных сторон, данные электроды

применяются при сварке особо ответственных конструкций.

Заточка электродов требует навыка, так как, по отзывам, с ней возникают проблемы.

Выбрать правильный вольфрамовый электрод

Немаловажным фактором при аргонодуговой сварке является правильно подобранный вольфрамовый электрод, проводящий сварочный ток к дуге. На правильный выбор влияют два фактора:

- толщина свариваемого металла

- величина сварочного тока

В зависимости от стандарта на изготовление электроды поставляются различных диаметров, обычно от 1 до 4 мм, и длиной 150 или 175 мм.

Согласно ISO 6848 «Дуговая сварка и резка. Электроды вольфрамовые сварочные неплавящиеся. Классификация» электроды поставляются длинами и диаметрами, указанными в таблицах ниже.

Стандартный диаметр электродов из вольфрама и допуск (ISO 6848)

| Диаметр, мм | Допуск, мм |

| 0,25 | ±0,02 |

| 0,30 | |

| 0,50 | ±0,05 |

| 1,0 | |

| 1,5 | |

| 1,6 | |

| 2,0 | |

| 2,4 | ±0,1 |

| 2,5 | |

| 3,0 | |

| 3,2 | |

| 4,0 | |

| 4,8 | |

| 5,0 | |

| 6,3 | |

| 6,4 | |

| 8,0 | |

| 10,0 |

Длина электродов из вольфрама и допуск (ISO 6848)

| Длина, мм | Допуск, мм |

| 50 | ±1,5 |

| 75 | +2,5 -1,0 |

| 150 | +4 -1 |

| 175 | +6 -1 |

| 300 | +8 -1 |

| 450 | +8 -1 |

| 600 | +13 -1 |

Ознакомится с сортаментом электродов по ГОСТ можно перейдя по ссылке ГОСТ 23949.

В состав электродов входит чистый вольфрам и вольфрам с активирующими присадками (редкоземельными элементами и их оксидами):

- окись лантана

- окись иттрия

- двуокись тория

- тантал

- церий

Во избежание путаницы, в зависимости от химического состава, вольфрамовые электроды делятся по цветам маркировки, которую наносят на один из концов. Требование о необходимости нанесения цветной маркировки изложные в ISO 6848 и ГОСТ 24949.

Маркировка вольфрамовых электродов по цветам согласно ISO 6848

| Классификационные символы | Химический состав | Код цвета, RGB значение цвета | |||

| Добавление оксида | Примеси, % | Вольфрам,% | |||

| Главный оксид | % | ||||

| WP | Нет | — | 0,5 максимум | 99,5 минимум | Зеленый #008000 |

| WCe 20 | CeO2 | 1,8 — 2,2 | 0,5 максимум | остальное | Серый #808080 |

| WLa 10 | La2O3 | 0,8 — 1,2 | 0,5 максимум | остальное | Черный #000000 |

| WLa 15 | La2O3 | 1,3 — 1,7 | 0,5 максимум | остальное | Золотой #FFD700 |

| WLa 20 | La2O3 | 1,8 — 2,2 | 0,5 максимум | остальное | Голубой #0000FF |

| WTh 10 | ThO2 | 0,8 — 1,2 | 0,5 максимум | остальное | Желтый #FFFF00 |

| WTh 20 | ThO2 | 1,7 — 2,2 | 0,5 максимум | остальное | Красный #FF0000 |

| WTh З0 | ThO2 | 2,8 — 3,2 | 0,5 максимум | остальное | Фиолетовый #EE82EE |

| WZr 3 | ZrO2 | 0,15 — 0,50 | 0,5 максимум | остальное | Коричневый #A52A2A |

| WZr 8 | ZrO2 | 0,7 — 0,9 | 0,5 максимум | остальное | Белый #FFFFFF |

Помимо требований международных стандартов, в ГОСТ 24949 также есть требование о классификации вольфрамовых электродов по цветам.

Маркировка вольфрамовых электродов по цвету в зависимости от химического состава согласно ГОСТ 23949

| Марка | Массовая доля, % | Цвет | |||||

| Вольфрам, не менее | Присадки | Примеси, не более | |||||

| Окись лантана | Окись иттрия | Двуокись тория | Тантал | Алюминий, железо, никель, кремний, кальций, молибден (сумма) | |||

| ЭВЧ | 99,92 | — | — | — | — | 0,08 | Не маркируется |

| ЭВЛ | 99,95 | 1,1 — 1,4 | — | — | — | 0,05 | Черный |

| ЭВИ — 1 | 99,89 | — | 1,5 — 2,3 | — | — | 0,11 | Синий |

| ЭВИ — 2 | 99,95 | — | 2,0 — 3,0 | — | 0,01 | 0,05 | Фиолетовый |

| ЭВИ — 3 | 99,95 | — | 2,5 — 3,5 | — | 0,01 | 0,05 | Зеленый |

| ЭВТ — 15 | 99,91 | — | — | 1,5 — 2,0 | — | 0,09 | Красный |

В таблице ниже указаны рекомендации по выбору типа тока в зависимости от вида свариваемого материала.

Рекомендации по выбору типа тока в зависимости от вида свариваемого металла

| Тип металла или сплава, который необходимо сварить | Постоянный ток | Переменный ток | |

| Прямая полярность (- на электроде) | Обратная полярность (+ на электроде) | ||

| Алюминий и его сплавы толщиной менее 2,5 мм | допускается | допускается | самый подходящий |

| Алюминий и его сплавы толщиной более 2,5 мм | допускается | не рекомендуется | самый подходящий |

| Магний и его сплавы | не рекомендуется | допускается | самый подходящий |

| Нелегированные и низколегированный стали | самый подходящий | не рекомендуется | не рекомендуется |

| Нержавеющая сталь | самый подходящий | не рекомендуется | не рекомендуется |

| Медь | самый подходящий | не рекомендуется | не рекомендуется |

| Бронза | самый подходящий | не рекомендуется | допускается |

| Алюминиевая бронза | допускается | не рекомендуется | самый подходящий |

| Кремниевая (кремнистая) бронза | самый подходящий | не рекомендуется | не рекомендуется |

| Никель и его сплавы | самый подходящий | не рекомендуется | допускается |

| Титан и его сплавы | самый подходящий | не рекомендуется | допускается |

Каждый вариант имеет характеристики, подходящие для применения в определенных ситуациях или для РАД сварки металлов:

- алюминий и его сплавы сваривают переменным током электродом из чистого вольфрама;

- электроды, легированные церием, являются универсальными и поэтому их применяют практически для аргонодуговой сварки всех типов металлов, а с лантаном или торием применяют для сварки нержавейки, а также меди и титана, и их сплавов;

- торированные электроды обеспечивают преимущество из-за увеличения плотности выделения электронов. При этом необходимо учитывать, что они имеют небольшой уровень радиоактивности.

Сварочный калькулятор для TIG сварки

Напоминаем, что мы разработали специализированный сварочный TIG калькулятор, который будет полезен дилерам и сварщикам, которые только познают азы аргонодуговой сварки. Калькулятор «даст» рекомендации для сварочных работ с алюминием, сталью и нержавейкой, может с выбором горелок и комплектующих. Выбор толщины свариваемого металла — от 1 до 12 мм. Также, калькулятор подскажет какие области должны быть проварены, в зависимости от типа соединения.

Переходите по ссылке и пользуйтесь калькулятором TIG калькулятором.

Правильно заточить вольфрамовый электрод

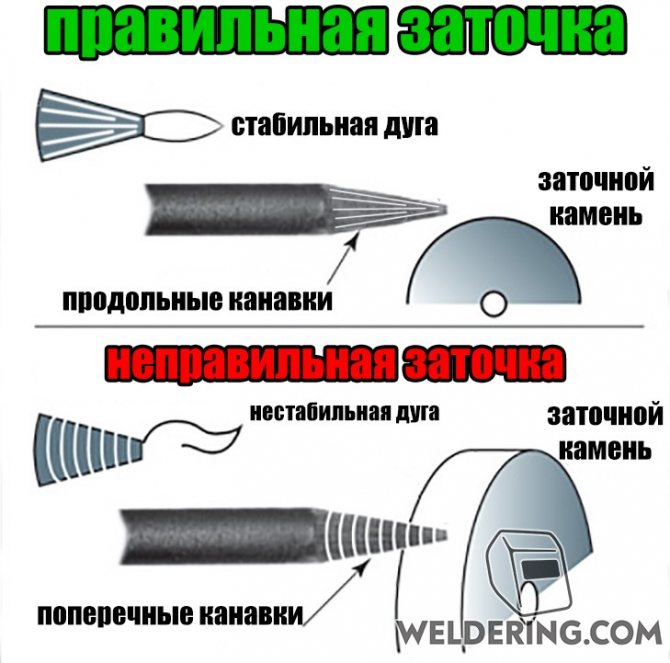

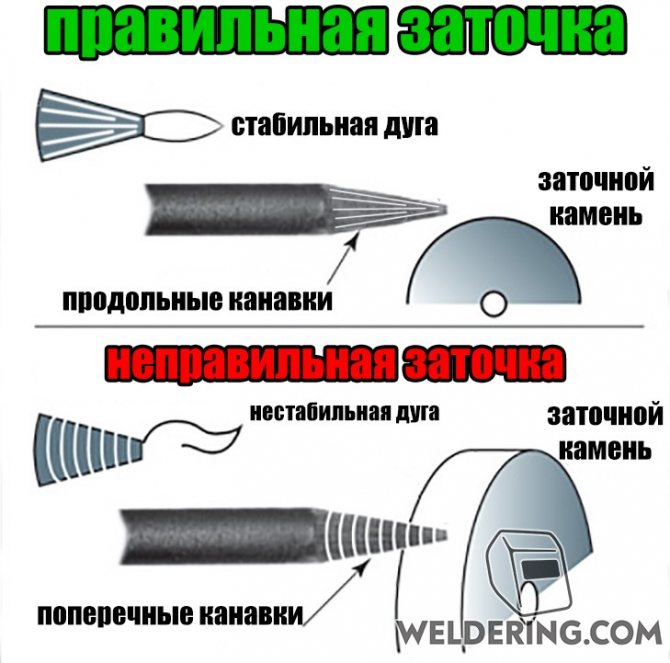

Заточка вольфрамового электрода, точнее способ и угол заточки, оказывают существенное влияние на форму дуги и ее поведение и, как следствие, на форму сварного шва и срок службы неплавящегося электрода.

Для заточки необходимо применять круги с мелким абразивным зерном (идеальный вариант – это алмазный круг). Целесообразно применять шлифовальные круги с зернистостью 40 и менее (размер абразивных части менее 400 мкм), поскольку в данном случае риски от абразива на поверхности будут менее глубокие и в процессе заточки будет стачиваться меньше драгоценного вольфрама. Глубокие канавки от абразива вызывают потери энергии и нестабильное поведение дуги. Желательно на абразивном круге, где производится зачистка не работать с другими материалами т.к. их частички могут осаживаться на поверхность электрода.

Заточку вольфрамового электрода необходимо производить в продольном (по оси электрода), а не в поперечном направлении.

Поскольку вольфрамовые электроды в процессе изготовления имеют структуру зерна, которая расположена вдоль оси и заточка в поперечном направлении является шлифованием поперек зерна. Но это является не столь существенным как тот факт, что электроны текут с большой плотностью по поверхности электрода и, если на нем канавки от заточки расположены поперек – электронам тяжелее их преодолевать. Поскольку дуга ищет места с наименьшим сопротивлением – она может возникнуть не на конце вольфрамового электрода, а в канавках от шлифования и будет вращаться вокруг заостренного конца, что в свою очередь вызывает перегрев электрода и его быстрый износ.

Если следы от абразива расположены вдоль – электроны текут равномерно к заостренному концу электрода с меньшим сопротивлением. В данном случае дуга зажигается на конце, является более стабильной и менее нагревает вольфрамовый электрод, что увеличивает срок его службы.

В процессе заточки следить чтобы металл не перегревался. Признаком перегрева является изменение цвета поверхности и показывает, что на поверхности образовались оксиды, которые имеют большее сопротивление чем вольфрам и будут препятствовать зажиганию дуги.

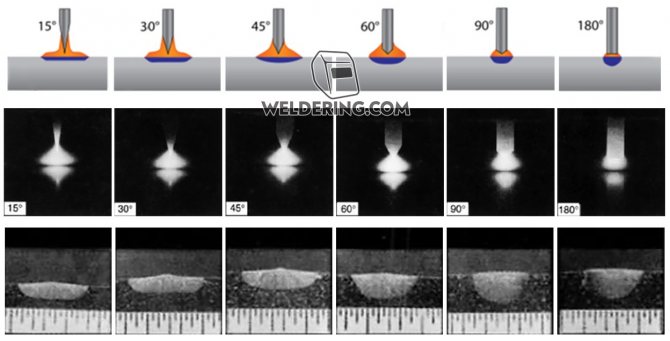

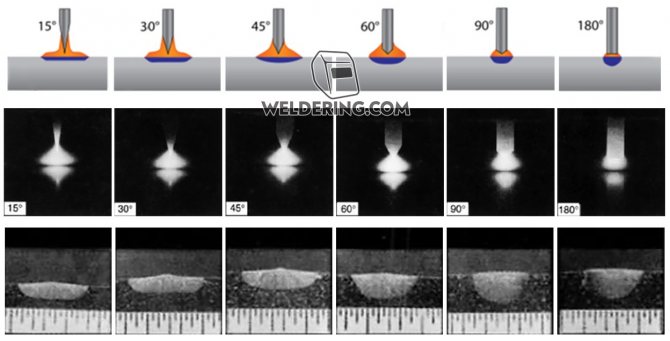

Угол заточки вольфрамового электрода, играет главную роль при сварке аргоном.

Чем тупее угол заточки >30°:

- тяжелее зажигание дуги;

- более узкий сварной шов;

- необходима больше сила сварочного тока;

- увеличение возможности блуждания дуги;

- возрастание глубины проплавления металла;

- дольше срок службы электрода из вольфрама.

Чем острее угол заточки <30°:

- легче зажигание дуги;

- более широкий сварной шов;

- необходима меньше сила сварочного тока;

- уменьшение возможности блуждания дуги;

- снижение глубины проплавления металла;

- меньше срок службы электрода из вольфрама.

В процессе аргонной сварки на переменном токе на конце неплавящегося электрода выделяется значительное количество тепла, которое расплавляет вольфрам, поэтому необходимо делать небольшое притупление, которое позволит сформировать шарик расплавленного вольфрама на конце.

Машинка для заточки вольфрамовых электродов позволяет выполнить идеальную заточку.

WT-20

Вольфрамовые электроды

WT—20

(в состав, помимо чистого вольфрама входит 2,0 % оксида тория) имеют наибольшее распространение в России, так как на протяжении десятилетий показывали высокую эффективность, стабильность и относительную универсальность.

Данные электроды подходят для сварки всех типов стали, а также тантала, молибдена и многих других материаловна постоянном токе.

Технически способны работать и на переменном токе, но не предназначены для этого. Обладают легким поджигом дуги, относительной долговечностью. Но

существенный минусWT-20

в данный момент снижает их потребление — торий является

радиоактивным

химическим элементом. Пыль от электрода при его заточке, вдыхаемая в легкие человека, может оказать существенное воздействие на его здоровье. Также опасны и плохо проветриваемые помещения, предназначенные для работы с WT-20, и длительный характер самих работ. Все вышеперечисленное не означает, что сразу же стоит отказаться от ториевых вольфрамовых электродов, но желательно

строго соблюдать технику безопасности

при работе с ними.

Сохранять чистоту

Чистота поверхности является важным показателем для каждого процесса сварки, но для сварки аргоном она особенна важна. Загрязненность поверхности может привести к образованию пор и, следовательно, потребует дополнительных трудозатрат на их исправление. Особенно это важно при TIG сварке дорогостоящих металлов, таких как титан, алюминий и медь.

Перед началом процесса поверхность необходимо очистить чистой, сухой и мягкой тканью с применение чистящих и обезжиривающих средств от масел, смазки и грязи. Для титана и его сплавов ткань дополнительно должна быть безворсовой и работать необходимо в нитриловых перчатках, которые устойчивы к маслам и жирам. При выборе очищающего средства обращайте внимание на то, чтобы в его составе отсутствовал хлор т.к. он может привести к проблемам со здоровьем.

Из-за высокой температуры сварочной дуги хлор испаряется и попадает в легкие сварщика.

Также важным является правильное обращение с присадочным материалом. Храните прутки (или куски, отрезанные от бухты с проволокой) чистыми, сухими и закрытыми в контейнере. Для предотвращения окисления необходимо поддерживать влажность и температуру окружающей среды в местах хранения согласно рекомендациям производителя данных сварочных материалов Правильное хранение основных материалов является немаловажным фактором. Перекрестное загрязнение частичками другого материла лежащего рядом или при проведении зачистки в непосредственной близости к месту ТИГ сварки может вызвать образование дефектов в сварном шве. Для предотвращения загрязнения необходимо использовать предназначенные для данного типа металла специальные абразивные материалы и щетки. Необходимо иметь ввиду, что абразивная пыль титана и магния огнеопасна и может оказать пагубное влияние на свариваемость других металлов. Хранить абразивные материалы для этих металлов необходимо вдали от открытых источников огня и отдельно от других материалов.

В процессе выполнения всех работ, связанных со сваркой нержавейки необходимо применять оборудование и инструмент предназначенный исключительно для этой группы сталей. Нержавеющие стали необходимо предохранять от возможного контакта или загрязнений свинцом, цинком, медью и ее сплавами, а также нелегированными и низколегированными сталям. Более подробную информацию об общих требованиях при сварке нержавейки можно узнать из видео.

WL-20, синий и WL-15, золотистый

Ими варят алюминий, бронзу, медь, легированную сталь. Можно работать на переменном и постоянном токе любой полярности, а также на переменном синусоидальном токе.

Цифра в марке указывает на содержание оксида лантана — 2% и 1.5%. Вещество замедляет износ кончика иглы, облегчает первичный и повторные поджиги дуги, снижает вероятность прожогов. Благодаря оксиду лантана сварочный ток можно увеличивать на 50% по сравнению с максимумом у чисто вольфрамовых стержней. Синие и золотистые электроды лучше держат заточку, а вольфрам меньше загрязняет сварочную ванну.

Применять приспособления для сварки, предотвращающие образование деформаций

Правильная фиксация свариваемых деталей является важным требованием не только при сварке вольфрамовым электродом и помогает избежать многих проблем в том числе и деформирования. Чем меньше толщина свариваемых деталей, тем важнее выбор подходящих приспособлений для сборки и сварки.

Зажимайте детали в нескольких местах для предотвращения линейных деформаций и следите за соблюдением зазоров и углов применяя при этом магнитные угольники, угловые струбцины, клещи для сварки и другой инструмент.

Необходимо запастить терпением и временем для правильной сборки и фиксации деталей, имеющих сложную конфигурации. В данном случае хорошо себя зарекомендовало приспособление «третья рука», которое помогает надежно удерживать детали после сборки и в процессе сварки. Третья рука имеет множество разных конструкций и форм, но обычно это тяжелый предмет, который кладется или опирается на деталь и удерживает ее на месте для сварки.

Можно использовать специальные приспособления, которые помогают удерживать руку в процессе сварки. Использование опор для рук и локтей помогает сохранять устойчивость и уменьшает утомляемость.

Процесс подготовки может показаться трудоемким, и в некоторых случаях занимать больше времени, чем сама сварка, но он очень важен для изготовления качественной сварной конструкции.

Отличие по свету

Теперь Вы знаете зачем ставят отличительные знаки на электрические вольфрамовые проводники. Дайте разберем значение каждого цвета. Но прежде следует определиться, что именно обозначает цвет, нанесенный на электрод.

Каждый цветовой оттенок несет в себе информацию. Размер вольфрамового стержня, какой материал использовался для изготовления проводника. Если Вы выучить, как таблицу умножения, цветовые обозначения, Вы мгновенно определитесь с покупкой.

Обратите внимание на данную таблицу, которая расшифровывает все цвета.

В этой таблице четко видно, что цвет подразумевает цифровые и буквенные показатели.

Неважно, какого цвета конец электрического проводника, начинается шифр с буквы W. После этой, идет буква, отвечающая за наличие дополнительного металла, из которого сделан электрод. За буквенным значением идут числа.

Использовать газовую линзу

Качественная защита газом имеет прямое влияние на металл сварного шва. Использование газовой линзы для TIG горелки, которая изменяет вид потока газа из сопла (турбулентный на ламинарный) для улучшения покрытия (обволакивания) защитным газом металла сварного шва, является одним из способов обеспечения наилучшего качества сварного соединения.

Расходные материалы для газовой горелки включают в себя:

- керамическая чашка

- цанга

- колпачок

Газовая линза заменяет корпус цанги, который является стандартным в горелке TIG. Стандартная цанга обычно имеет 4 отверстия для распределения газа, а газовая линза представляет собой мелкоячеистую сетку. Поток защитного газа проходя через газовую линзу равномерно распределяется вокруг вольфрамового электрода, сварочной дуги и сварочной ванны, подобно аэратору на кране, который рассекает поток воды на множество мелких.

Газовая линза обеспечивает намного лучшую защиту расплавленного металла сварочной ванны, что является очень важным при аргонодуговой сварке таких металлов как нержавеющая сталь, титан. Также газовая линза предоставляет преимущества при сварке сталей и алюминия. Использование горелок с газовыми линзами является обязательным, когда существует необходимость повышения уровня защиты сварочной ванны или для сварки в трудностопуных местах, требующих большого вылета вольфрамового электрода. Необходимо принять во внимание тот факт, что горелки с газовыми линзами предполагают использование керамических чашек гораздо большего диаметра, чем со стандартной цангой.

Способ применения

Изделия используются для сварки под флюсом или в атмосфере защитных газов, прежде всего- аргона. Вольфрам – наиболее тугоплавкий металл, поэтому он подходит для сваривания всех остальных. При посредстве аргонной сварки сваривают цветные и легкие металлы. Другими способами варить титановые сплавы практически невозможно.

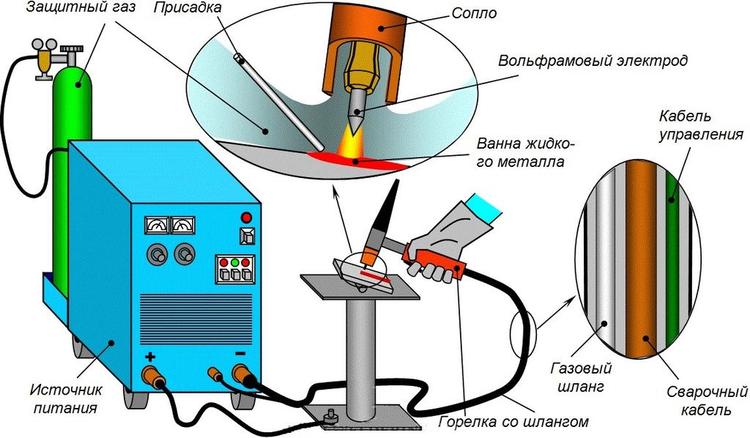

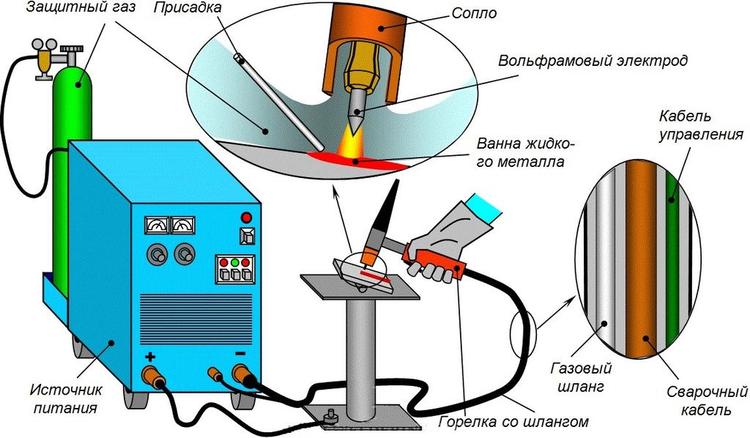

Вольфрамовый электрод вставляется в горелку, через нее подается защитный газ и напряжение на электрод. На заготовку подключают второй кабель, и электрическая цепь замыкается через воздушный промежуток между кончиком вольфрамового стержня и заготовкой. В нем и поджигается электродуга. Облако защитного газа вытесняет воздух, не допуская контакта между кислородом и азотом воздуха и расплавленным металлов в сварочной ванне. Сбоку в рабочую зону вводится пруток присадочного материала.

Сварщик держит горелку правой рукой, а пруток- левой. Их следует вести вдоль линии шва синхронно, поддерживая достаточное для формирования материала шва поступление металла прутка в сварочную ванну. Для этого необходима идеальная координация движений.

В качества источника тока используют:

- инвертор;

- сварочный трансформатор;

- выпрямитель.

Многофункциональные инверторы вытесняют морально устаревшие источники тока. Они поддерживают разные режимы полярности: прямую, обратную и переменный ток.

При работе переменным током в дополнение к источнику тока подключается высокочастотный осциллятор. Подаваемые им в рабочуюю цепь высокочастотные импульсы помогают разжечь дугу и поддерживать ее стабильность.

Предварительно сварить образец

Чтобы убедиться, что все подготовительные операции сделаны правильно, если это возможно, необходимо произвести сварку аргоном тестового образца в идентичных условиях. Чем более ответственное является изделие и чем дороже свариваемый материал, тем важнее проводить TIG сварку тестового образца. Затратив время для этого вначале, можно избежать многих проблем в будущем, особенно для уникальных деталей или ответственных сварных швов. Применение идентичных сварочных материалов поможет понять, какое влияние оказывает изменение режимов на поведение сварочных материалов и основного металла в процессе сварки.

Сварка образца — это дополнительный шаг в подготовке, который сэкономит много времени позже, в процессе серийного изготовления изделий.

Рекомендации по подбору диаметра электрода и сварочного тока

Качество сварочного шва напрямую зависит и от правильно подобранного диаметра сварочного электрода и выставленному току. Поэтому мы подготовили для вас специальные рекомендации, которые помогут достичь максимально качественный результат в процессе сварки.

| Диаметр электрода, мм | Рекомендуемый ток при сварке в аргоне (AC), А | Рекомендуемый ток при сварке в гелии (AC), А | Рекомендуемый ток при сварке в аргоне (DC), А | Рекомендуемый ток при сварке в гелии (DC), А |

| 1,0 | до 60 | до 50 | до 70 | до 50 |

| 1,6 | 60–120 | 50–110 | 70–120 | 50–100 |

| 2,0 | 70–130 | 60–120 | 90–150 | 70–130 |

| 2,4 | 100–180 | 90–160 | 110–180 | 90–150 |

| 3,0 | 140–230 | 120–200 | 150–220 | 120–200 |

| 3,2 | 160–250 | 150–220 | 180–270 | 160–250 |

| 4,0 | 200–320 | 180–300 | 200–350 | 180–320 |

F.A.Q. по ТИГ

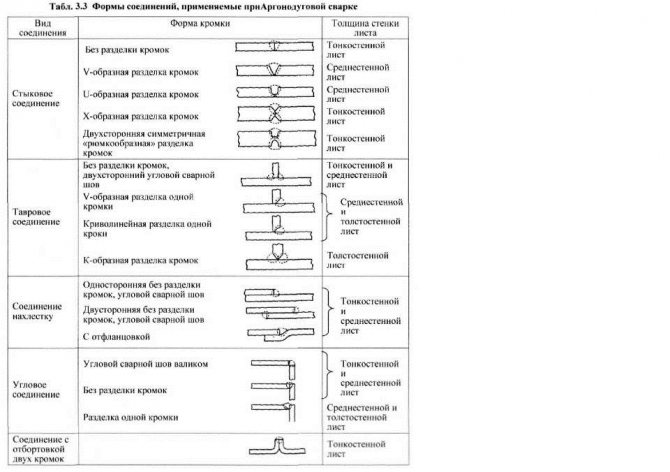

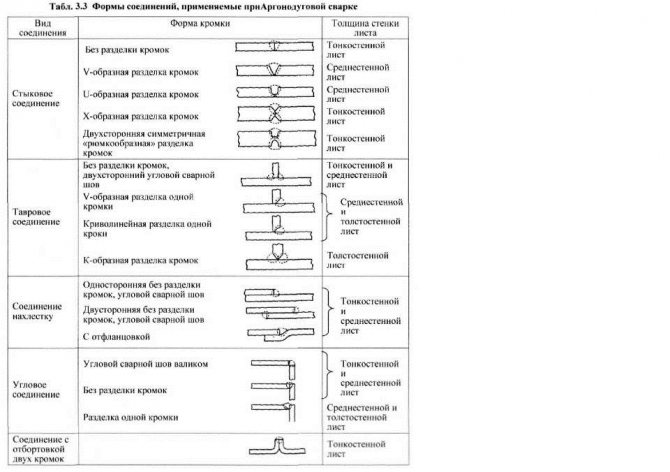

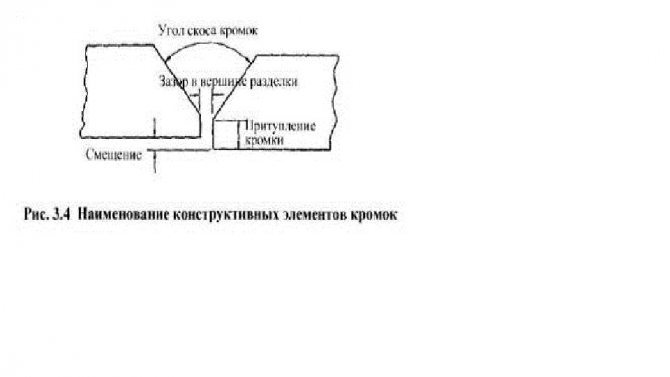

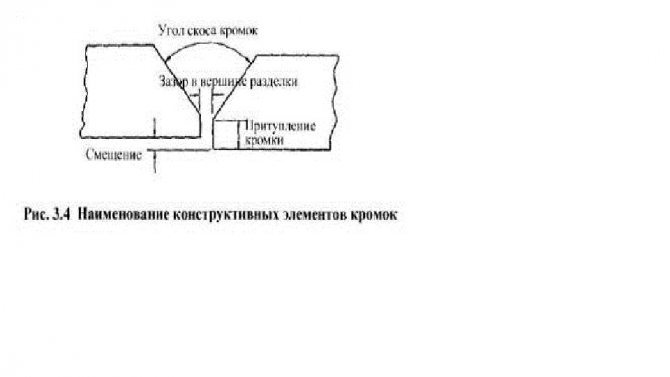

3-2-1 Формы кромок

Формы сварочных соединений определяются на основе назначения изделия, материала основного металла или толщины стенки листов. Соединения. подлежащие Аргонодуговой сварке, подразделяются на стыковое соединение, тавровое соединение, соединение внахлестку, угловое соединение, соединение с отбортовкой двух кромок и пр. Типичные примеры представлены в табл. 3.3. В случае среднестенных и толстостенных листов для обеспечения эффективности и качества сварки применяются разные формы кромок в зависимости от назначения и толщины стенок.

Сварка TIG применяется для среднестенных и толстостенных листов. когда требуется высокое качество сварных швов, листы поддаются сварке с трудом, необходим обратный валик первого слоя и т.д. Обработка кромок, как правило, подлежит машинной обработке. U-образная разделка кромок. двусторонняя симметричная «рюмкообразная» разделка кромок и т.д. получаются только машинной обработкой.

Каждый конструктивный элемент именуется, как представлено на рис. 3.4. и. прежде чем приступать к сварке, необходимо проверить точность значений этих элементов. Если значения угла скоса кромок, притупления кромки или зазора в вершине разделки становятся или больше, чем следует, или меньше, то может произойти не только сварочный дефект, но и брак всего сварного шва. Так что неточные размеры подлежат по необходимости поправке.

В случае тонкостенных листов стыковое соединение осуществляется без разделки кромок, тавровое соединение — без разделки кромок с двусторонним угловым сварным швом. Форма самой кромки проста, но припуски на зазор в вершине разделки и смещения значительно меньше, чем в случае среднестишых и толстостенных листов.

3-2-2 Очистка кромки

Если выполняют сварку, оставляя на поверхностях кромок и на близких к кромкам поверхностях основного металла прилипшее на них масло, ржавчину, окалину и краску, то может произойти возникновение сварочных дефектов, таких как раковины и трещины. Следовательно, перед сваркой необходимо удалить масло, ржавчину, окалину и краску полностью.

Масло и т.п. не удаляется полностью путем вытирания ветошью, так что рекомендуется промывать ацетоном или т.п.

Ржавчина, окалина и т.п. удаляется с помощью ручной шлифовальной машины или проволочной щетки. Когда в качестве основного металла используется нержавеющая сталь, использование стальной проволочной щетки будет вызывать рассеивание стальной пыли с проволоки . что может привести к коррозии, так что нужно использовать проволочную щетку из нержавеющей стали.

При сварке с обратным валиком, обращать внимание на очистку стороны, подлежащей сварке и на очистку обратной стороны.

Грязь на поверхности присадочного металла так же. как грязь на поверхностях кромок, может быть причиной сварочного дефекта, поэтому нельзя забывать очищать их. Следует избегать прикосновений к присадочному металлу голыми руками или грязными перчатками.

В частности, в случае сварки алюминия или алюминиевого сплава влага, на поверхности присадочного металла, может привести к образованию раковин, так что следует присадочный металл не только держать сухим в процессе сварки, но и после использования укладывать в сосуд и хранить в сухом месте.

3-2-3 Сварка прихватками

В случае простого соединения тонкостенных листов могут пропускать сварку прихватками, непосредственно выполняя основную сварку с помощью приспособления и т.п.. однако, как правило, выполняют сварку прихватками внутри кромок, па обратной стороне или в зоне углового сварочного шва.

Ток, применяемый для сварки прихватками, составляет порядка 80% тока основной сварки, к тому же сварка прихватками относится к прерывистой сварке, в которой длина одного валика равна примерно несколько десятков миллиметра. Так что. если сварка прихватками недостаточна, в процессе основной сварке могут произойти трещины, смещение, изменение зазора в вершине разделки, и прочие сварочные дефекты, что окажет большое влияние на размеры, форму, точность и работоспособность изделий. Следовательно, производить сварку прихватками внимательно так же, что и основную сварку.

В случае кромки, имеющей зазор в вершине разделки, желательно при сварке прихватками добавлять присадочный металл.

При сварке прихватками стыковых соединений тонкостенных листов и т.н., если, наклоняя горелку в значительной степени, как представлено на рис. 3.5. приводят сопло в прикосновение к основному металлу и после зажигания дуги поднимают горелку, то сдвиг от прицеленного местоположения не так часто происходит и работа может быть произведена эффективно.

После окончания сварки прихватками немаловажное значение имеет контроль качества для того чтобы убедиться в отсутствии трещин, несплавления или прочих сварочных дефектов, чрезмерного смещения, и в правильности зазора в вершине разделки.

Если имеется трещины или другие сварочные дефекты, то эти дефекты так и будут оставаться и после основной сварки. Следовательно, необходимо удалить дефекты с помощью ручной шлифовальной машины и т.п. полностью, и повторно выполнить сварку прихватками

Если смещение или зазор в вершине разделки выходит из допустимых пределов, также нужно поправить их до получения правильных значений и выполнить повторную сварку.

3-3 ЗАЩИТНЫЙ ГАЗ И ВЛИЯНИЕ ВЕТРА

3-3-1 Защитный эффект

В случае Аргонодуговой сварки, если дуга и ванна расплавленного металла не защищены защитным газом, не получится качественного результата сварки.

Если удлинить вылет электрода из сопла, расстояние между соплом и основным металлом будет увеличено, и защитный газ будет склонен захватывать воздух. Так что следует уменьшить вылет электрода и установить сопло как можно ближе к основному металлу.

Однако, наоборот, если сопло установлено слишком близко к основному металлу, то сопло будет подвергаться перегреву и повреждению, и зона сварки будет видна плохо. Судя по обоим факторам, то есть по защитному эффекту и обрабатываемости, рекомендуется устанавливать вылет электрода из сопла на 1,5-2 раза больше диаметра электрода.

Диаметр сопла также является фактором, оказывающим большое влияние на защитный эффект. Сопло с слишком малым диаметром не справляется с достаточной защитой целой зоны сварки, а, наоборот сопло с слишком большим диаметром влечет за собой увеличение расхода газа для получения надлежащего защитного эффекта, что не экономично. Обычно рекомендуегся установить диаметр сопла на 2 — 3 раза больше ширины валика. Однако в случае алюминиевого справа, титанового сплава и т.п., которые при высокой температуре подвергаются окислению или азотированию, рекомендуегся использовать сопло с большим диаметром.

При правильном расстоянии между соплом и основным металлом и правильном значении диаметра сопла, недостач очная затяжка сопла допускает всасывание воздуха через место с ослабленной затяжкой, так что необходимо убедиться в том, что сопло затянуто достаточно.

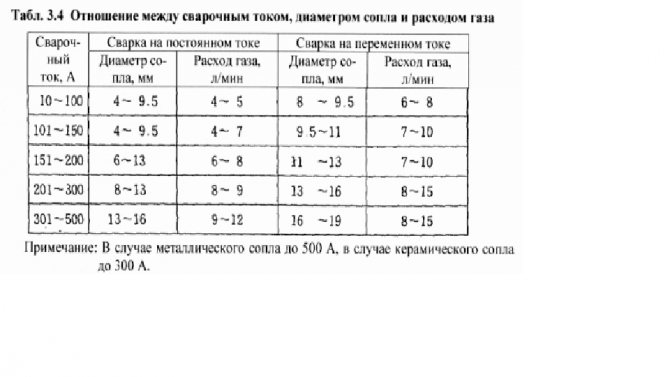

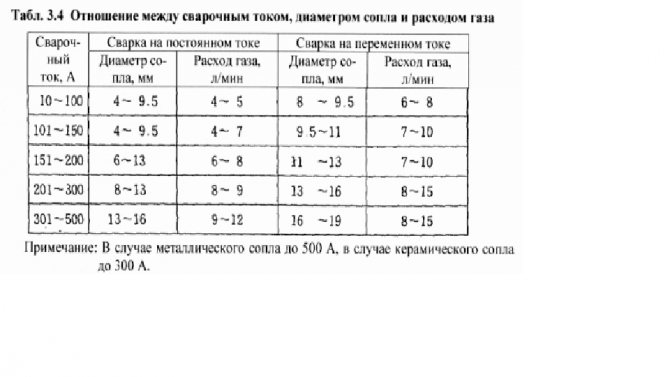

3-3-2 Расход защитного газа

Слишком малый расход защитного газа, естественно, понижает способность к защите. Однако слишком большой расход будет приводить к беспорядочному потоку защитного газа. В результате этого защитный газ будет склонным захватывать воздух, что также будет понижать способность к защите. Это означает, что существует подходящий расход газа, который зависит от диаметра каждого сопла. Кроме того, диаметр сопла должен быть увеличен по мере увеличения сварочного тока. Все это диктует определенное отношение между сварочным током, диаметром сопла и расходом газа, пример которого приведен в табл. 3.4. В случае сварки на переменном токе используется сопло, диаметр которого больше, чем в случае сварки на постоянном токе, следовательно, и расход газа также нужно увеличивать.

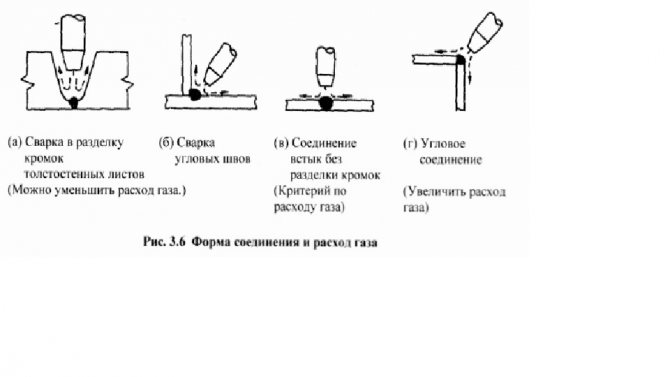

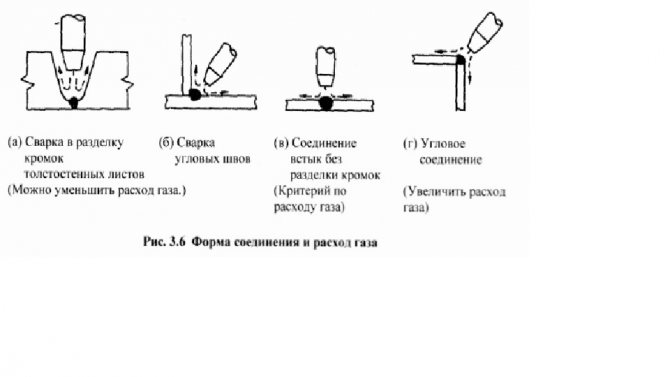

Кроме того, при одинаковом диаметре сопла и расходе газа, если формы сварочного соединения отличаются друг от друга, также отличается и способность к защите. Как представлено на рис. 3.6, если за критерий примем расход газа при стыковом соединении без разделки кромок, при сварке в разделку кромок и сварке угловых швов толстостенных листов защитный газ склонен накапливается в зоне сварки, так что можно уменьшить расход газа. Однако в случае угловых соединений, наоборот, защитный газ улетучивается легко, так что нужно увеличивать расход защитною газа.

3-3-3 Влияние ветра

Если в зону сварки дует ветер, защитный газ. подающийся из сопла, будет выбрасываться и захватывать воздух. что может привести к образованию раковин и прочих сварочных дефектов. Даже слабый ветер оказывает вредное влияние на способность к защите.

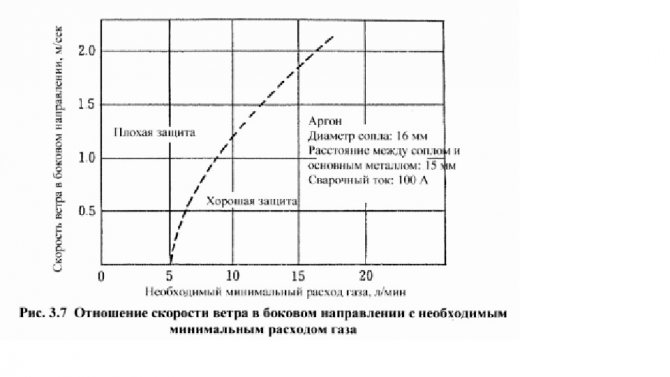

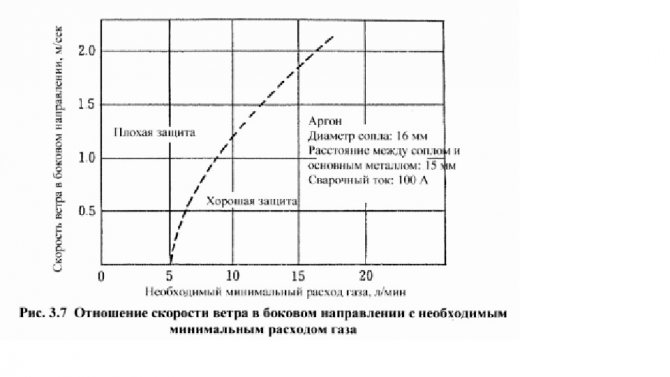

На рис 3.7 представлено отношение скорости ветра с расходом газа, необходимым для получения хорошей способности к защите в случае, когда в зону сварки дуст боковой ветер. Видно, что по мере увеличения скорости ветра нужно увеличивать расход газа. Однако увеличивать расход газа — это не экономично, к тому же, если ветер еще сильнее, настает момент когда увеличивать расход газа бесполезно, так что обычно пределом скорости ветра считается 2 м/сек.

Следовательно, даже когда летом жарко, не желательно выполнять сварку в непосредственной близости от вентилятора. Опыт диктует, что тихий ветер, который может гнуть только табачный дым. не оказывает вредного влияния на сварку.

При сварочных работах на открытом воздухе, когда дует сильный ветер, необходимо ставить ограждение, окружать место палаткой или применять другие меры для защиты от ветра.

3-4 СВЕТОМАСКИРОВКА И ПРОВЕТРИВАНИЕ

3-4-1 Выбор фильтровальных щитков

Дуга в Аргонодуговой сварке представляет собой открытую дугу, в которой плотность тока высока, сила света больше, чем в сварке покрытым электродом, в частности, количество ультрафиолетовых лучей велико. Когда глаза воспринимают большое количество ультрафиолетовых лучей, даже если непосредственно после этого не появляется субъективный симптом, через несколько часов может появиться симптом и боль в глазах. Кроме того, луга излучает инфракрасные лучи, которые, воздействуя длительное время на глаза, также могут причинить травму.

Следовательно. необходимо смотреть в зону сварки через фильтровальный щиток, который не пропускает ультрафиолетовые и инфракрасные лучи, тем самым защищая глаза, и пропуская только подходящие видимые лучи. При производстве сварочных работ необходимо использовать средства светомаскировки для индивидуальной защиты. Эти средства светомаскировки для индивидуальной защиты регламентируют стандарты JIS 18141 (средства светомаскировки для индивидуальной защиты) и JIS T8142 (маски сварщика).

Если степень светомаскировки фильтровального щитка слишком велика, то затруднительно наблюдать зону сварки, так что следует выбрать щиток с подходящей степенью светомаскировки в зависимости от сварочного тока, как приведено в табл. 3.5.

Табл. 3.5 Выбор степени светомаскировки (JISTH141 — 1980)

Сварочный ток, А Номер степени светомаскировки

не более 100 9 или 10

от 100 до 300 11 или 12

от 300 до 500 13 или 14

не менее 500 15 или 16

Вредные лучи от дуги оказывают влияние не только на самого сварщика, но и на окружающих работников, так что следует уделять внимание, тому чтобы лучи от дуги не проникали наружу, и по необходимости ставить вокруг ограждение, завесу светомаскировки или т.п.

Кроме того, нужно обращать внимание на то, что если вокруг рабочего места имеется белая стена или блестящий предмет, например, из алюминиевого сплава, могут произойти нерегулярные отражения лучей от дуги, лучи могут попасть в глаза и привести к .

3-4-2 Защита кожи

Сварка представляет собой процесс, сопровождающийся высокой теплотой, так что. необходимо защищаться от тепла дуги, одеваясь в огнестойкую спецодежду, кожаные перчатки, передник и прочие средства индивидуальной защиты. Открытые участки кожи также необходимо защищать от лучей дуги.

Глаза и кожа могут пострадать от световых лучей дуги. Чем больше сварочный ток и чем дольше его непрерывное действие, тем серьезнее проявляется травматизм.

Чтобы защитить кожу от световых лучей и тепла дуги работник должен застегнуть пуговицы спецодежды правильно, использовать маску сварщика-передник, перчатки, бахилы и прочие средства индивидуальной защиты. В частности чтобы защитить шею от лучей сварки нужно обмотать ее полотенцем .шарфом и т.д. Кожаные перчатки сварщика регламентирует стандарт JIS T8113 (кожаные защитные перчатки для сварщика)

Кроме того, непосредственно после сварки электрод и основной металл обладают высокой температурой. Поэтому следует соблюдать правила техники безопасности во избежание ожога.

3-4-3 Проветривание

Хотя сам аргон, используемый при Аргонодутовой сварке, безвреден и безопасен, если производят сварку определенное время в месте с плохим проветриванием, в баке или ограниченном пространстве, аргон, который тяжелее чем воздух, может накопиться и, вытеснить кислород и тем самым удушающе воздействовать на работника.

Кроме того при сварке образуются окиси азота, озон, твердые металлические частицы, пыль. Может произойти испарение краски и растворителя, оставшихся на изделии. Все эти вещества относятся к вредным веществам которые по возможности не следует вдыхать.

Следовательно, следует не только постоянно стараться проветривать с использованием вытяжного устройства или вентилятора, но и стараться использовать противопылевой респиратор и прочие средства для индивидуальной защиты. Противопылевые респираторы регламентируют стандарты JIS 18151 (противопылевые респираторы) и JIS 18I53 (респираторы с питанием воздуха).

Однако слишком сильная вентиляция или проветривание может привести к нарушению защитных свойств защитного газа и тем самым помешать получить качественный результат сварки, так что следует обращать внимание и на защиту зоны сварки от ветра.

Сообщение отредактировал Sakhalin_Cat: 06 Декабрь 2014 14:20

Аргонодуговая сварка плавящимся и неплавящимся электродом

Электроды с высокой стойкостью к нагреванию имеют затупленный конец. Это объясняется образованием рассеянной дуги, которая предотвращает процесс плавления проводника. Сварщику нужно правильно определиться с электродом, чтобы в результате получить шов нужного диаметра. В работе с такими электродами используют осциллятор. Он защищает проводник от плавления. В результате реально выдержать нагрев до 5000 градусов. Альтернатива осциллятору – присадочный материал.

Если электрод склонен к плавлению, нужно убедиться в целостности смазки — защитной поверхности из рутила. Образование сварочной дуги происходит при разжигании от паров сварочной ванны.