Сварка меди аргоном востребована в различных отраслях промышленности, строительной сфере. Связано это с эксплуатационными свойствами материала, который обладает высокой коррозионной стойкостью, оптимальным соотношением прочности и пластичности. Однако процесс сварки обладает рядом сложностей, требуют наличия навыков.

Сварка меди с помощью аргона

Свойства материала

Чтобы сварить медь или сплавы на её основе, необходимо выполнять качественный прогрев конструкций. Благодаря отличной теплопроводности достаточно просто обеспечить равномерную температуру на поверхности детали и по толщине материала. Однако получение равномерного прочного шва требует использования определённых навыков.

Особенности сварки:

- при значительном повышении температуры в меди начинают проходить окислительные процессы, в результате которых создаются тугоплавкие фазы повышенной хрупкости, что негативно сказывается на её прочностных и пластических свойствах;

- в ходе охлаждения шва происходит значительная усадка, которая может становиться причиной появления трещин;

- в результате нагрева начинается поглощение газов, повышающие вероятность образования неравномерностей и раковин;

- сварные швы на стыках меди с нержавейкой и другими металлами имеют высокий уровень зернистости, связанной с неоднородностью материалов, соединение становится хрупким и ненадёжным;

- по причине высокой электропроводности на сварочном аппарате требуется выставлять большие токи, что делает бытовые инверторы непригодными для проведения сварных работ;

- из-за высокого уровня текучести металла при нагреве создание швов в вертикальном или потолочном расположении невозможно.

Газосварка

Газосварка требует высокой квалификации работника. Чтобы соединить медные детали, используется ацетилен. Он обладает достаточной энергией для разогрева теплопроводного материала. Для работы понадобится баллон и горелка.

Работа с медью требует большого расхода ацетилена. при толщине заготовок в 1 см он доходит до 180-220 литров в час.

Толстые заготовки разогревают мощной горелкой, а пайку ведут второй, меньшей мощности. Также необходима разделка кромок.

После сваривания швы проковывают для повышения их плотности, и охлаждают водой.

Технология сваривания

Сварка медных деталей выполняется двумя способами:

- газосварка;

- сварка аргоном.

Для газосварки потребуется использование баллона с ацетиленом и горелки. Качество шва полностью зависит от количества пор в материале, поэтому перед проведением работ необходимо выполнить проковку поверхности вблизи линии формирования шва.

Для поддержания горения требуется обеспечить непрерывную подачу газа. Средний расход для сварки конструкций толщиной более 10 мм составляет от 200 л/ч. Массивные детали рекомендуется предварительно прогревать, чтобы шов был прочным и однородным.

Поскольку медь обладает высокой теплопроводностью, то важно обеспечить равномерное остывание конструкций. Для этого со всех сторон конструкции следует обкладывать асбестными листами, делая своеобразный защитный экран.

Чтобы в процессе сваривания не допустить образования окислов или раковин, допускается увеличение скорости перемещения горелки вдоль шва, но движение обязательно должно быть с постоянной скоростью и без разрывов. Расположение горелки относительно поверхности должно быть перпендикулярным.

При толщине материалов более 3 мм необходимо обрабатывать кромки под углом 450. Чтобы металл лучше заполнил стык, его обрабатывают водным раствором азотной кислоты.

После выполнения работ шов требуется проковать при температуре +3000С, а также выполнить его отжиг при +5000С, затем детали охладить в воде.

Аргонодуговая сварка подходит для соединения конструкций любой толщины, включая крупногабаритные. Сварные работы проводятся при подключении прямой полярности на постоянном токе вольфрамовым неплавящимся электродом. Температура в среднем должна составлять от +3000С до +4000С.

Перед проведением сварки, нужно разогреть дугу на пластинке из угля или графита. Допустима сварка в потолочном, вертикальном или нижнем расположениях.

Сварка меди газом

Техника сварки

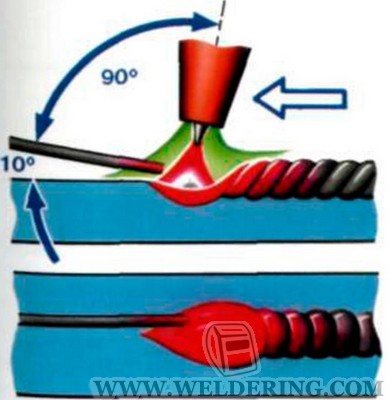

Сварку в аргоне ведуг «углом вперед» при выпуске электрода 5-7мм. В качестве присадочной проволоки используют:

- раскисленную медь

- медно-никелевый сплав МНЖКТ-5-1-0,2-0,2

- бронзы БрКМц 3-1, Бр ОЦ 4-3

- специальные сплавы с эффективными раскислителями.

Для повышения стойкости металла шва против горячих трещин применяют сварочные проволоки:

- БрАЖНМн 8,5-4-5-1,5

- БрМц АЖН 12-8-3-3

- М Мц 40

Чтобы расплавленный металл не попал на конец W-электрода, присадочную проволоку вводят не в столб дуги, а подают к краю сварочной ванны и несколько сбоку

Выбор электродов

Для получения качественного сварного шва необходимо выбрать электрод по диаметру, составу обмазки, особенностям состава материала заготовок. Состав обмазки выполняет защитную роль, так как предотвращает попадание в расплав газов.

При сваривании меди аргоном обмазка и защитные покрытия позволяют создавать специальные плёнки. В покрытии содержатся присадки, позволяющие улучшить шов при контакте материала стержня электрода с металлом конструкции. Шов в таком случае формируется однородным и равномерно застывает, одновременно исключается создание хрупких фаз.

Применяют два вида электродов:

- неплавящиеся, на основе синтетического графита, электротехнического угля, а также других материалов с аналогичными свойствами.

- плавящиеся, создаваемые на основе прутков из меди, чугуна, алюминиевой проволоки, поверх которой наносится специальная обмазка.

Чтобы понять, каким электродом сварить медь, нужно ориентироваться на цвет обмазки:

- красный – для ручной сварки;

- синий – для тугоплавких сплавов;

- серый – для сварки деталей из цветных металлов.

Преимущества использования аргона

Использование аргоновой защитной атмосферы дает следующие преимущества:

- пониженное искрообразование;

- хорошее качество шовного материала;

- возможность соединять медь и нержавеющую сталь;

- сварка тонких листовых деталей небольшим током.

Кроме того, пайка аргоном заготовок из меди и ее сплавов работа в аргоновой среде дает возможность сваривать самые тугоплавкие материалы, а также проводить эффективную наплавку, восстанавливая форму изношенных изделий.

Оборудование

Для аргонодуговой сварки потребуется применение следующего оборудования:

- инверторного аппарата или трансформатора;

- одной горелки или комплекта, в зависимости от сложности работ;

- защитной аппаратуры;

- баллонов с газом;

- компенсационных устройств для регулирования тока.

Аргоновая сварка может выполняться вручную или полуавтоматом. Метод выбирается на основе того, какие сварочные работы планируется проводить, их сложности, технических требований к шву.

Водопроводные трубы

Сварка медных труб осуществляется различными методами, одним из самых популярных является аргонная сварка.

Последовательность действий следующая:

- прогреть соединяемый стык трубопровода;

- капнуть расплавленный металл с присадки, растягивая его по линии шва;

- переместить горелку и повторить, постепенно добавляя металл;

- при ведении шва без перерыва часто получаются подрезы и прожоги;

- если все же получился прожог; нужно дать ему остыть и только потом заварить.

При работе импульсным инвертором повышается скорость сварки и снижается риск деформации трубы.

Для подбора рабочего тока лучше взять несколько штук обрезков труб.

Подготовка материала, очистка

Сваривание меди аргоном может выполняться без тщательной подготовки поверхности, достаточно выполнить зачистку абразивным инструментом до блеска, а также выполнить обезжиривание. Однако очистку следует выполнять тщательно.

Для сварки конструкций толщиной 5-12 мм необходимо срезать односторонние кромки , а если более 12 мм – двухсторонние.

Зачистка перед сваркой

Пайка радиатора

Чтобы спаять медный радиатор, потребуется:

- пропановый баллон;

- горелка с редуктором и шлангом;

- массивный медный паяльник;

- паяльная кислота;

- медно-фосфорный припой.

Обнаруженное место протечки следует тщательно зачистить и обезжирить. Далее его прогревают горелкой, кистью смачивают поверхность кислотой и нагретым паяльником набирают немного припоя. Припой разглаживают по месту ремонта.

Для прогрева поверхности применяется также строительный фен.

Работы в домашних условиях

В домашних условиях иногда требуется сварка деталей небольших размеров, поэтому для большинства случаев в качестве электродов подойдут обычные медные жилы из проводов. Все этапы работ определяет технология сварки меди:

- Зачищают пруток от поверхностных слоёв лака, окисла, жира или других видов загрязнений. Рекомендуется применять проволоки с минимальным количеством примесей в составе.

- В процессе сварки используют присадки, выполняющие роль защитной среды от контакта металла с воздухом.

- Поджигают горелку, впереди шва ведут присадку, затем электрод, а за ними выполняется прогрев. Движения горелки должны быть по спирали в сторону формирования шва.

При сварке толстых деталей рекомендуется расплавлять основной металл конструкций, но основе которого и формировать соединение. В таком случае шов получается чистым и аккуратным. При этом присадки не используют.

В среде аргона качество шва достигается при вертикальном положении шва и горизонтальной проварке.

Сваривание тонких деталей выполняется ступенчатым образом. Способ заключается в выполнении проварок через определённые интервалы, а затем заваривают пропущенные участки до того момента, пока не получится равномерный и качественный шов.

Настройка аппарата

Чтобы добиться качества соединительного шва, нужно тщательно подбирать параметры сварочных аппаратов. Необходимо варить чистую медь на постоянном токе вольфрамовыми электродами в защитной аргоновой среде. Сплавы рекомендуется сваривать на переменном токе.

Начинающим или неопытным сварщикам рекомендуется использовать сварочные аппараты, на которых доступен выбор стандартных сварочных программ. Это позволит сократить количество бракованных деталей и повысить эффективность работ.

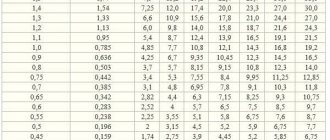

Настройки по току подбираются в зависимости от следующих критериев:

- толщины металла;

- диаметра проволоки электрода;

- типа и диаметра присадочного прутка.

Кроме аргоновой среды допустимо использовать азотную, гелиевую, а также смеси защитных газов. Аргон эффективен и потому применяется чаще остальных газовых смесей.

Трудности при сварке

Высокая теплопроводность меди (в 6 раз выше, чем у железа) требует применять сварочную дугу с увеличенной тепловой мощностью и симметричным отводом тепла из зоны сварки. Рекомендуемые типы сварных соединений — стыковые и схожие с ними по характеру теплоотвода.

Большая жидкотекучесть меди (в 2-2,5 раза выше ,чем устали) осложняет сварку вертикальных и потолочных швов. Она возможна лишь при минимальных размерах сварочной ванны и коротком времени пребывания металла в жидком состоянии. При сварке стыковых соединений в нижнем положении с гарантированным проплавлением во избежание прожогов необходимо применять подкладки из графита, сухого асбеста, флюсовых подушек и т.н.

Активная способность поглощать при расплавлении газы (кислород и водород), приводящая к пористости шва и горячим трещинам, требует надежной защиты металла шва и сварочных материалов от загрязнений вредными примесями.

Из-за склонности меди к окислению с образованием тугоплавких окислов необходимо применять присадочный материал с раскисли гелями, главные из которых фосфор, кремний и марганец.

Большой коэффициент линейного расширения меди (в 1,5 раза выше, чем у стали) влечет за собой значительные деформации и напряжения, образование горячих трещин. Устранить их можно за счет предварительного подогрева конструкций: из меди до 250-300°С, из бронзы до 500-600°С

Порядок

Качественный шов невозможно получить без тщательно проведенных подготовительных операций. Опытные сварщики сформулировали ряд рекомендаций в помощь начинающим.

Подготовка деталей и проволоки

Инструкция по выполнению подготовительных операций такова:

- зачистить кромки механическим способом;

- вместо механического метода можно применить травление кислотой;

- обезжирить поверхности;

- обезжирить присадочную проволоку или пруток.

Если сварка не проведена в течение 48 часов, обезжиривание придется повторить.

Сборка, прихватка и сварка

Основной этап аргонодуговой сварки разбивается на следующие операции:

- подготовить сварочный аппарат, выставив рабочий ток, полярность и напряжение;

- обеспечить вылет электрода в 6-12 мм;

- за 10 секунд до розжига дуги подать аргон в рабочую зону;

- прихватить кромки в отдельных точках, если зазор установлен свыше 0,5 мм;

- обезжирить прихватки;

- установив электрод с наклоном 60-80о к оси соединения, сваривать весь шов без перерывов;

- присадочную проволоку подносить левой рукой под углом 90о к электроду.

Подачу газа следует продолжать 10-15 секунд после угасания дуги.