Химический состав стали

Причиной ухудшения качества металла является сера, её при изготовлении стараются максимально уменьшить в составе. Она негативно влияет на пластичность, коэффициент ударной вязкости, уменьшается коррозийная устойчивость. Сталь D2 относят к углеродистым легированным сплавам. Её состав представлен ниже:

| C,% | Mn,% | Cr,% | Si,% | Mo,% | V,% | Р,% | S,% |

| 1,55 | 0,35 | 11-13 | 0,45 | 0,90 | 0,90 | 0,04 | 0,03 |

Износостойкость стали придают содержание в ней карбиды. Сплав используется для изготовления ножей различного назначения. Немалый процент содержания хрома, на прямую влияет на хорошую сопротивляемость стали к коррозии. Хотя металл относят к полунержавеющей группе, так как для отличного значения, хрома нужно в сплаве больше.

| Химические элементы и их значение в составе стали для ножей: | |

| Углерод (C) | без достаточного количества углерода очень сложно получить подходящую твердость. Это самый важный элемент в стали, он повышает её прочность. |

| Хром (Cr) | придаёт сплаву повышенные антикоррозийные свойства, карбиды хрома увеличивают износостойкость и прокаливаемость. Большое содержание хрома в сплаве влияет на его его хрупкость. |

| Марганец (Mn) | повышает износостойкость и прочность. Его содержание положительно влияет на зерновую структуру сплава, а также способствует отличной прокаливаемости. |

| Молибден (Mo) | предотвращает возникновение ломкости стали, позволяет сохранять прочность при высоких температурах. Также увеличивает устойчивость к коррозии, прочность, ударную вязкость. |

| Кремний (Si) | увеличивает прочность и износоустойчивость стали, как и марганец, он делает сталь более стабильной и надежной. |

| Ванадий (V) | формирует структуру карбидов таким образом, чтобы повысить сопротивление износу, живучесть и прокаливаемость. |

| Никель (Ni) | повышает устойчивость к коррозии, предотвращает гниение стали. Повышает прочность стали. |

| Ниобий (Nb) | лучший формирователь карбидов, который обеспечивает коррозионностойкость, пластичность, износостойкость. |

| Вольфрам (W) | увеличивает износостойкость стали, повышает её стабильность при закалке и стойкость к высоким температурам. |

| Кобальт (Co) | усиливает эффекты других отдельных элементов в более сложных сплавах. Повышает прочность и твердость. |

| Сера (S) | является вредной примесью, приводит к образованию трещин и надрывов. Обычно содержание серы в высококачественной стали ограничено. Наличие сульфидов недопустимо для ответственных деталей. |

| Фосфор (P) | ухудшает пластические свойства сплава, вызывая явление хладноломкости. В сталях допускается содержание фосфора в очень малых количествах. |

Виды и марки стали

Сталь. Виды и марки стали. Их применение.

Сталь — это сплав железа и углерода с другими элементами, содержание углерода в нём не более 2,14%.

Наиболее общая характеристика — по химическому составу сталь различают:

- углеродистую сталь (Fe – железо, C – углерод, Mn – марганец, Si — кремний, S – сера, P – фосфор). По содержанию углерода делится на низкоуглеродистую, среднеуглеродистую и высокоуглеродистую. Углеродистая сталь предназначена для статически нагруженного инструмента.

- легированную сталь — добавляются легирующие элементы: азот, бор, алюминий, углерод, фосфор, кобальт, кремний, ванадий, медь, молибден, марганец, титан, цирконий, хром, вольфрам, никель, ниобий.

По способу производства и содержанию примесей сталь различается:

- сталь обыкновенного качества ( углерода менее 0,6%) — соответствует ГОСТ 14637, ГОСТ 380-94. Ст0, Ст1, Ст2, Ст3, Ст4, Ст5,Ст6. Буквы «Ст» обозначают сталь обыкновенного качества, цифры указывают на номер маркировки в зависимости от механических свойств. Является наиболее дешёвой сталью, но уступает по другим качествам.

- качественная сталь ( углеродистая или легированная ) — ГОСТ 1577, содержание углерода обозначается в сотых долях % — 08, 10, 25, 40, дополнительно может указываться степень раскисления и характер затвердевания. Качественная углеродистая сталь обладает высокой пластичностью и повышенной свариваемостью.

Низкоуглеродистые качественные конструкционные стали характеризуются невысокой прочностью и высокой пластичностью. Из листового проката стали 08, 10, 08кп изготавливают детали для холодной штамповки. Из сталей 15, 20 делают болты, винты, гайки, оси, крюки,шпильки и другие детали неответственного назначения.

Среднеуглеродистые качественные стали (ст 30, 35, 40, 45, 50, 55) используют после нормализации и поверхностной закалки для изготовления таких деталей, которые обладают высокой прочностью и вязкостью сердцевины (оси, винты, втулки и т. д.)

Стали 60 — стали 85 обладают высокой прочностью, износостойкостью, упругими свойствами. Из них изготавливают крановые колёса, прокатные валки, клапаны компрессоров, пружины, рессоры и т.д.

- высококачественная — сложный химический состав с пониженным содержанием фосфора и серы — по ГОСТу 19281.

Также сталь делится по применению:

а) строительная сталь — углеродистая обыкновенного качества. Обладает отличной свариваемостью. Цифра обозначает условный номер состава стали по ГОСТу. Чем больше условный номер, тем больше содержание углерода, тем выше прочность стали и ниже пластичность.

Ст0-3 — для вторичных элементов конструкций и неответственных деталей (настилы, перила, подкладка,шайбы)

Ст3 используют для несущих и ненесущих элементов сварных и несварных конструкций и деталей, которые работают при положительных температурах. ГОСТ 380-88.

Стандартом качества предусмотрена сталь с повышенным количеством марганца (Ст3Гсп/пс, ст5Гсп/пс).

б) конструкционная сталь — ГОСТ 1050

Углеродистые качественные конструкционные стали используются в машиностроении, для сварных, болтовых конструкций, для кровельных работ, для изготовления рельсов, железнодорожных колёс, валов, шестерен и других деталей грузоподъёмников.Ц ифры в маркировке означают содержание углерода в десятых долях процента.

Ст20 — малонагруженные детали, такие как валики, копиры, упоры,

Ст35 — испытывающие небольшие напряжения (оси, тяги, рычаги, диски, траверсы, валы),

Ст45 (ст40Х) — требующие повышенной прочности (валы, муфты, оси, зубчатые рейки)

Конструкционные легированные стали используют для гусениц тракторов, изготовления пружин, рессор, осей, валов, автомобильных деталей, деталей турбин и др.

в) инструментальная сталь — применяется для режущего инструмента, быстрорежущая сталь для холодного и горячего деформирования материла, для измерительных инструментов, на производство молотков, долот, стамесок, резцов, свёрлов, напильников, бритв, рашпилей.

У7, У8А (цифра- десятые доли процента по содержанию углерода). Углеродистые стали выпускают качественными и высококачественными. Буква «А» означает высококачественную углеродистую инструментальную сталь.

г) легированная сталь — универсальная сталь, содержащая специальную примесь. Содержание кремния более 0,5%, марганца более 1%. ГОСТ 19281-89. Если содержание легирующего элемента превышает 1 — 1,5%, то оно указывается цифрой после соответствующей буквы.

- низколегированная сталь — где легирующих элементов до 2,5% (09Г2С, 10ХСНД, 18ХГТ). Низколегированную сталь можно использовать в условиях крайнего севера, от -70 град С. Низколегированную сталь отличает большая прочность за счёт более высокого предела текучести,что важно для ответственных конструкций.

- среднелегированная (2,5 -10%),

- высоколегированная (от 10 до 50%)

Сталь 09Г2С применяется для паровых котлов, аппаратов и ёмкостей, работающих под давлением и температурой от минус 70, до плюс 450град; её используют для ответственных листовых сварных конструкций в химическом и нефтяном машиностроении, судостроении.

Сталь 10ХСНД используют для сварных конструкций химического машиностроения, фасонных профилей в сдостроении, вагоностроении.

18ХГТ применяют для деталей, работающих на больших скоростях при высоком давлении и ударных нагрузках.

д) сталь особого назначения — сталь с особыми физическими свойствами. Она применяется в электротехничсеской промышленности и точном судостроении.

На свариваемость стали влияет степень её раскисления. По степени раскисления сталь классифицируется:

- спокойная сталь (ст3сп) — полностью раскисляется с минимальным содержанием шлаком и неметаллических примесей,

- полуспокойная сталь (ст3пс) — по характеристикам качества схожа со спокойной сталью,

- кипящая сталь (08кп) — неокисленная сталь с высоким содержанием неметаллических примесей. ГОСТ 1577.

В зависимости от нормируемых характеристик, сталь подразделяют на категории: 1, 2, 3, 4, 5. Категории обозначают химический состав, механические свойства при растяжении, ударную вязкость)

Например, категория 1 — химический состав не нормируемый, категория 3 — нормируется ударная вязкость при температуре +20. Для марки ст0 не нормируется ни химический состав, ни предел текучести.

Марки стали

Марка стали С245 — Ст3пс5

Марка стали С255 — Ст3сп5

Марка стали С235 — Ст3кп2

Марка стали С345 — 09Г2С

|

|

Историческая справка

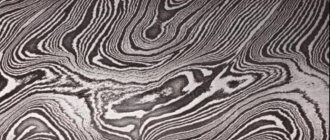

Так сложилось исторически, что сплав входит в группу высокоуглеродистых и высокохромистых сталей. Такую сталь начали выпускать ещё в далёком 1821 году в Америке. Первый же патент на сплав был получен Юлиусом Баурумом в 1865 году в Нью-Йорке. Но применение стали так и не нашли на протяжении 70 лет.

Проблема заключалась в ковке металла. При этом процессе в структуре стали появлялись много трещин. И лишь по прошествии времени, люди научились правильно обрабатывать метал. Лишь 1928 году был выдан первый патент на состав, который был очень близок к стали D2.

И уже в 1934 году была выпущена сталь с составом: 1,55% C (углерода), 12% Cr (хрома), 0,25% V(ванадия) и 0,8% Mo (молибдена). Где легирующие примеси улучшали характеристики сплава при закалке изделия. Настоящую популярность сталь D2 получила во время Второй Мировой Войны.

Она применялась на штамповочных линиях. С конвейера которых, сходили детали военных самолётов и автомобилей. Также она применялась для резки более простых сплавов. В мирное время сталь приглянулась ножеделам. Сегодня из неё делают клинки самых разных направлений.

Поставка Ст4сп

Поставляется в виде сортового проката, в том числе и фасонного по регламенту ГОСТ 2590-88 Прокат стальной горячекатаный круглый, ГОСТ 2591-88 Прокат стальной горячекатаный квадратный, ГОСТ 8239-89 Двутавры стальные горячекатаные, ГОСТ 19771-93 Уголки стальные гнутые равнополочные, ГОСТ 19772-93 Уголки стальные гнутые неравнополочные, ГОСТ 8278-83 Швеллеры стальные гнутые равнополочные, ГОСТ 8281-80 Швеллеры стальные гнутые неравнополочные, ГОСТ 8283-93 Профили стальные гнутые корытные равнополочные, ГОСТ 380-94 Сталь углеродистая обыкновенного качества, ГОСТ 8509-93 Уголоки стальные горячекатаные равнополочные, ГОСТ 8510-86 Уголки стальные горячекатаные неравнополочные, ГОСТ 8240-97 Швеллеры стальные горячекатаные, ГОСТ 535-88 Прокат сортовой и фасонный из углеродистой стали обыкновенного качества, ГОСТ 2879-88 Прокат стальной горячекатаный шестигранный, ГОСТ 19903-2015 Прокат листовой горячекатанный, ГОСТ 19904-90 Прокат листовой холоднокатанный, ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения, ГОСТ 503-81 Лента холоднокатаная из низкоуглеродистой стали, ГОСТ 103-76 Полоса стальная горячекатаная, ГОСТ 82-70 Прокат стальной горячекатаный широкополосный универсальный, ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения, ГОСТ 17305-71 Проволока из углеродистой конструкционной стали, ГОСТ 10705-80 Трубы стальные электросварные, ГОСТ 10706-76 Трубы стальные электростварные прямошовные, ГОСТ 3262-75 Трубы стальные водогазопроводные.

| Классификация, номенклатура и общие нормы | ГОСТ 380-2005; |

| Сортовой и фасонный прокат | ГОСТ 2591-2006; ГОСТ 8240-97; ГОСТ 8239-89; ГОСТ 8509-93; ГОСТ 5422-73; ГОСТ 535-2005; ГОСТ 2879-2006; ГОСТ 8510-86; ГОСТ 2590-2006; ГОСТ 19425-74; ГОСТ 11474-76; ГОСТ 19240-73; ГОСТ 9234-74; |

| Листы и полосы | ГОСТ 19903-74; ГОСТ 14637-89; ГОСТ 16523-97; ГОСТ 14918-80; ГОСТ 103-2006; |

| Ленты | ГОСТ 3560-73; ГОСТ 6009-74; |

| Рельсы. Накладки. Подкладки. Костыли | ГОСТ 12135-75; ГОСТ 22343-90; ГОСТ 3280-84; ГОСТ 5812-82; ГОСТ 16277-93; ГОСТ 7056-77; ГОСТ 8141-56; ГОСТ 8194-75; ГОСТ 8142-89; |

| Трубы стальные и соединительные части к ним | ГОСТ 8646-68; ГОСТ 53383-2009; ГОСТ 8644-68; ГОСТ 8642-68; ГОСТ 13663-86; ГОСТ 3262-75; ГОСТ 8639-82; ГОСТ 8731-87; ГОСТ 8732-78; ГОСТ 9567-75; ГОСТ 10707-80; ГОСТ 8638-57; ГОСТ 8645-68; ГОСТ 10705-80; |

Плюсы и минусы стали

Рассматривать преимущества и недостатки будем на примере ножей из стали D2. Она не случайно имеет огромную популярность в изготовлении клинков. И так:

Плюсы

- режущая кромка изделий из D2 длительно держит заточку. Несмотря на частое и интенсивное использовании ножа, он будет долго оставаться острым;

- высокая твёрдость изделия достигается за счёт углерода и хрома в составе сплава. Клинок из металла оптимален для использования в походных условиях;

- у ножей из этой стали довольно агрессивный рез. Клинок прекрасно справится с нарезкой ветвей, перережет без проблем верёвку или волокна каната. Также такой нож без труда поможет разделать тушу, перерубить кости и сухожилия;

- эта сталь не боится перепадов температур. Клинок будет в рабочем состоянии и в жару, и в холод;

- у ножей из стали D2 высокая износоустойчивость. Клинок прослужит не один год своему владельцу;

- продлевает службу ножа однородная структура сплава. Это предотвращает появление микротрещин, которые со временем приводят к разрушению клинка;

- высокий процент содержания хрома, положительно сказывается на коррозийных свойствах изделия;

- ножи изготовленные из этой марки стали, имеют невысокую стоимость. Изделия занимают средний ценовой диапазон на рынке.

Минусы

- высокое но недостаточное содержание хрома, сказывается на клинке. Если изделие будет долго контактировать с водой, с кислотами и солями, то высока вероятность развития коррозии;

- для предотвращения появления коррозийных очагов, за клинком требуется постоянный уход. После работы его необходимо протереть на сухо тряпкой и просушить;

- использование изделия в роли гвоздодёра – не получится. Клинок боится боковых нагрузок, он может сломаться;

- высокая твёрдость изделия отличается проблематичной заточкой. Заточить клинок в походных условиях не получится. Необходим специальный инструмент и точильные камни;

- метательное оружие из стали D2 делать не рекомендуется. Ударные нагрузки губительны для клинка;

- никогда не получится отшлифовать клинок до блеска. Он имеет матовую поверхность, что сказывается на внешнем виде изделия.

Преимущества и недостатки

Нож из стали D2.

К достоинствам относятся:

- способность долгое время держать заточку;

- твердость;

- сопротивляемость агрессивной среде;

- способность выносить сильные удары.

Изделия долго держат заточку даже при активном использовании. Сталь устойчива к воздействию окружающий среды и не деформируется, переносит даже высокие температуры. Большое содержание углерода делает рез агрессивным. Твердость способствует хорошей сопротивляемости износу, что позволяет использовать клинок для работы с самыми разными, в т. ч. высокопрочными, материалами.

Недостатки:

- подверженность коррозии;

- сложность заточки.

Сплав не содержит достаточно хрома, чтобы быть нержавеющим. Поэтому на поверхности металла могут появляться пятна, особенно после контакта с влажной или кислой средой. Изделия из этой стали следует протирать после контакта с водой или иными жидкостями либо покрыть специальным антикоррозийным материалом.

Сам по себе металл плохо поддается полировке, поэтому поверхность изделий всегда выглядит матовой. В процессе заточки следует помнить о выборе угла: точильный инструмент нужно установить на 25-35°, иначе твердая сталь выкрошится.

У данной разновидности стали большее количество плюсов, чем минусов, отзывы в основном положительные.

Термическая обработка стали D2

Производство стали D2 начинается с метода электрошлаковой переплавки (ESR). Сплав в раскалённом состоянии пропускают через специальный флюс. Таким образом удаляются вредные примеси. Дальнейшее производство стали продолжается термической обработкой.

Заготовки из стали D2.

Во время закалки важно обеспечить равномерный нагрев всей массы металла. Для этого достаточно небольшой выдержки. Процесс производится в окислительной среде, это обеспечивает обезуглероживание поверхностного слоя заготовки. Его снимают при механической обработке.

Обычная термическая обработка проводится таким образом:

- начальную твёрдость стали достигают при закалке в 1000-1010 °C. Выдержка при температуре проводится в течении 5-7 минут;

- отпуск производится при 175-200 °C, выдержка 2 часа.

Так достигается твёрдость сплава в 61-61 HRC. При изготовлении специальных ножей для определённых динамических нагрузок, меняется режим закаливания стали:

- заготовка нагревается до 1020-1040 °C и закаливается;

- отпуск производится в течении двух часов при 310-340 °C.

Механические характеристики

| Сечение, мм | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа |

| Бандажи по ГОСТ 398-96, ГОСТ 398-2010. Закалка с отдельного нагрева + Отпуск | |||||

| 930-1110 | ≥10 | ≥14 | ≥2450 | 269-321 | |

| Бандажи по ГОСТ 5257-98. Закалка с отдельного нагрева + Отпуск | |||||

| ≥900 | ≥10 | ≥14 | — | ≥250 | |

Условия термомеханической обработки

Закалка обязательный и необходимый процесс для придания твёрдости стали. Окислительная атмосфера применяется при обработке деталей, не предназначенных для изготовления клинков. Для создания ножей из стали D2, требуется иной подход. Для правильной обработки стали для ножей она должна пройти все важные этапы:

- ковка;

- отжиг;

- формообразующая обработка;

- повторный отжиг;

- правка искривлений;

- закалка;

- отпуск.

Для изготовления режущих лезвий, которые рассчитаны на динамическую нагрузку, требуется другая температура и время воздействия на заготовку. Самым распространённым методом является применение низкого отпуска и закалку в масле, под струёй воздуха или в горячих средах.

Обязательное требование – однородный разогрев заготовки.

Отсутствие окисления предотвращает появление обезуглероживания. Это обеспечивает сохранение прочности и приобретение изделием большой остроты. Здесь сплав нагревается до 690-850 °C.

Через несколько минут его остужают и легируют ванадием и молибденом. После обработки сталь отпускается и подвергается окончательной механической обработке. На этом этапе заготовку шлифуют и затачивают клинок.

Цена

Ножи из стали D2 выпускают как отечественные, так и зарубежные производители. Изделия отличаются невысокой стоимостью. Связано это с тем, что все компоненты, которые используются для производства стали этой марки, доступны и дешевые. Средняя цена за нож составляет 2500 рублей. Благодаря невысокой цене и отличным характеристикам ножи из стали D2 пользуются популярностью у покупателей, особенно у охотников и туристов.

Источники

- https://VashNozh.ru/stal/d2

- https://svarkaipayka.ru/material/stal/tehnicheskie-harakteristiki-legirovannoy-stali-d2.html

- https://damask-steel.ru/page/d2-plyusy-i-minusy-harakteristiki-otzyvy/

- https://www.nozhikov.ru/blogs/stati/stal-d2-kak-material-dlya-izgotovleniya-klinkovogo-oruzhiya

- https://kavkazsuvenir.ru/blog/stal-d2-dlya-nozhey

- https://posuda-gid.ru/nozhi/stal/35-d2-plyusy-i-minusy

- https://knifehacker.ru/stal-d2/

- https://top-nozhej.ru/bez-rubriki/stal-d2-dlja-nozhej-harakteristiki-pljusy-i-minusy/

Проблемы термической обработки стали D2

Из-за повсеместного использования стали D2 и применением её на ножах бюджетного сегмента, сказывается на качестве самой стали. Пренебрегаются стандарты производства, и качество термообработки хромает. Стремление снизить стоимость производства, многие фирмы проводят по минимальной схеме.

Они не стараются достичь от стали самых высоких показателей. В некоторых случаях производитель предпочитает не рисковать повышенной хрупкостью. Специально занижает твёрдость стали, не закаливая её даже до 60 HRC. Побочным эффектом является низкая износостойкость.

Но бывают и казусы в другом направлении. Когда производитель наоборот повышает твёрдость изделия до 64 HRC, но при этом пренебрегает применением криобработки. Такая сталь становится слишком хрупкой и очень чувствительной к боковым нагрузкам.

Изделия из стали D2.

Технические особенности стали марки D2

Есть пять характеристик для оценки сплава:

- Твердость. Обладает высоким показателем – до 64 HRC по Роквеллу.

- Жесткость. Отличается прочностью, но является недостаточно жестким, что приводит к неудобствам при заточке изделий.

- Износоустойчивость к абразивному воздействию. Благодаря твердости этот показатель у сплава высокий.

- Коррозионная стойкость. Данный вид стали не относится к нержавеющим, поскольку не содержит достаточного количества хрома, но сопротивляется ржавчине. Устойчивость к коррозии оценивается как средняя.

- Защита краев от завалов. При эксплуатации лезвие изделия из D2 способно долгое время сохранять свою остроту.

Заточка ножей из стали D2

Рекомендации по заточке клинков из марки стали D2, практически ничем не отличаются от других порошковых сталей. Прекрасно подходят абразивы из алюминия, самыми популярными считаются камни фирмы Boride серии T2 или PC.

Также неплохо подходят камни из карбида кремния, но следует учитывать, что они требуют замачивания в воде.

Работа будет производится во влажной обстановке. А как уже стало известно, сталь D2 не очень хорошо переносит долгое соприкосновение с водой.

Если попалось изделие повышенной твёрдости, то лучше всего воспользоваться алмазными брусками на органической связке. Их производит Веневский алмазный завод. Финишными рекомендуют использовать пасты Dialux на кожаном бланке и алмазную пасту на дубовом бланке.

Свойства сплава

Хотя сталь D2 обладает высокими антикоррозийными свойствами, однако не считается полностью нержавеющей. Устойчивость к коррозии во многом зависит от условий эксплуатации и хранения. При длительном нахождении изделий во влажной среде на них могут появиться пятна ржавчины.

Физические и технические характеристики стали D2 позволяют использовать ее после соответствующей термообработки для производства инструментов, обладающих высокой износоустойчивостью и стойкостью к ударным нагрузкам:

- плотность – 7700 кг/м3; показатель термальной проводимости – 20 Вт/м2*град;

- коэффициент эластичности – 21*104 МПа;

- компрессионная прочность увеличивается от 1750 до 2200 МПа с повышением твердости в диапазоне от 52 до 62 HRC.

Аналоги

Во многих странах, чуть позже чем в Америке, начали появляться сплавы, похожие по составу и характеристикам на сталь D2. Россия также не осталась в стороне. Сплавы практически ничем не отличаются от первоначального образца. А иногда по некоторым показателям превосходят его. Список аналогов:

- X155CrMo12 – аналог стали D2 в Германии;

- 2379 – маркировка стали, согласно европейской системы обозначения;

- SLD – Японский аналог;

- SKD-11 – маркировка стали в Швеции;

- Х12МФ – аналог стали в России.

Аналоги сплава и его применение

Марка стали D2 была разработана в 60-е годы прошлого века в Соединенных Штатах и первоначально использовалась для нужд промышленности. Из сплава изготавливали высокоскоростные резцы по металлу, которые могли работать при высоких температурах. Сегодня эта марка популярна во всем мире и имеет множество аналогов:

- Х155CrMo12 – в Германии;

- SLD – Японии;

- 1,2379 – в Евросоюзе;

- SKD-11 – Швеции.

В России заменителем стали D2 является марка Х12МФ, состав которой регламентируется ГОСТом 5950. Ее сортамент представлен:

- различными видами проката;

- калиброванным прутком и серебрянкой;

- полосой и коваными заготовками.

Инструментальная сталь D2, как и ее аналоги, нашла широкое применение:

- в машиностроительной отрасли;

- производстве металлообрабатывающих инструментов;

- бритвенных лезвий.

Особенно востребована она в качестве материала для изготовления элитных ножей, что связано с ее способностью в течение длительного времени держать хорошую заточку. Ее в норме должно хватать на разделку крупной туши. Из сплава получают широкий ассортимент ножей:

- универсальных складных, включая и подарочные варианты;

- шейных охотничьих ножей, предназначенных для свежевания добычи;

- туристических, имеющих широкий спектр применения;

- разделочных, для разрезания больших туш.

Сравнение стали с аналогами

Сталь D2 часто сравнивают с инструментальной сталью российского производства Х12МФ. Они максимально схожи друг с другом. Функциональные и производственные моменты довольно сильно схожи. Но споры вокруг этого сравнения не угасают.

Точный ответ дать никто не может, какая сталь лучше. Существуют ещё и аналоги стали D2. Это такие разновидности: AUS-8, K110 и 440C. На практике их сравнивать никто не берётся. Единственное, что следует учитывать при приобретении ножа, это его стоимость.

Купить сталь 4СП в Москве и Московской области

Сталь 4СП широко применяется в разных сферах промышленности, используется в машиностроении, задействована в производственной отрасли, охватывает большой спектр строительства, судостроения, частично используется в авиационном производстве и многих других направлений промышленности. Существует большое количество марок сталей, огромная часть сплавов изготавливается под заказ, а те марки стали, которые пользуются большим спросом частично складируются по д постоянных клиентов. Компания Металлпро осуществляет опто-розничную продажу на территории Российской Федерации, сталь 4СП частично находится у нас на складе в виде сортового металлопроката, а частично мы отгружаем напрямую от металлургического комбината. При постоянном спросе мы готовы предложить взаимовыгодное сотрудничество, поставку напрямую с завода вагонными нормами, а также машинным автотранспортом. Купить сталь 4СП в Москве и Московской области по выгодной цене можно в Торговой компании Металлпро по взаимовыгодному контракту на долгий партнерский срок.

Ножи из стали D2

Из инструментальной стали производят клинки разного назначения: туристические, охотничьи, с фиксированным клинком и складные изделия. Также ножи для выживания и на каждый день. Кухонные и разделочные клинки будут долго радовать своего хозяина остротой. Рассмотрим несколько вариантов ножей из стали D2.

Туристический нож – Kizlyar Supreme Maximus

Клинок относится к семейству ножей Outdoor. Эти ножи отличаются надёжностью и предназначены для активного отдыха. Ими можно выполнять различные задачи. Клинки также востребованы охотниками, спасателями и простыми туристами. Клинок имеет слабовогнутые спуски и небольшое фальшлезвие. Рукоять выполнена из G10. Характеристики клинка:

- Длина ножа: 272 мм;

- Длина клинка: 143 мм;

- Длина рукояти: 129 мм;

- Ширина клинка: 31 мм;

- Толщина обуха: 3,9 мм;

- Материал клинка: D2;

- Материал рукояти: G10;

- Страна-производитель: Россия;

- Производство: Kizlyar Supreme, Кизляр, Россия;

- Вес: 288 грамм.

Нож семейства Outdoor.

Складной нож – Ganzo Firebird FH61-BK

Складное изделие от компании Ganzo. Нож имеет агрессивный всеми узнаваемый дизайн. Сталь D2 обеспечит надёжное удержание режущей кромки и эффективный рез. Открытие клинка производится с помощью флиппера. Рукоять выполнена из G10, что обеспечит не убиваемое покрытие. Характеристики клинка:

- Длина ножа: 180 мм;

- Длина клинка: 80 мм;

- Ширина клинка: 30 мм;

- Длина рукояти: 100 мм;

- Толщина обуха: 4 мм;

- Материал клинка: D2;

- Материал рукояти: G10;

- Производство: Ganzo, Китай;

- Вес: 100 грамм.

Складной нож от компании Ganzo.

Нож – Шмель

Клинок «шмель» небольшой фиксированный нож, который станет универсальным помощником для охотника, рыбака или простого туриста. Нож изготовлен в лучших традициях русского ножеделия. Геометрия клинка повторяет обводы русских северных ножей. Рукоять выполнена из древесины и имеет отверстие под темляк. Характеристики клинка:

- Длина ножа: 222 мм;

- Длина клинка: 107 мм;

- Длина рукояти: 115 мм;

- Ширина клинка: 35 мм;

- Толщина обуха: 4 мм;

- Материал клинка: D2;

- Материал рукояти: Береза;

- Страна-производитель: Россия;

- Производство: Сандер А.;

- Вес: 150 грамм.

Сравнительные характеристики стали D2 и Х12МФ

Аналогом в РФ является сталь Х12МФ .

В состав стали D2 входит углерод. В качестве легирующих элементов используются ванадий который снижет хрупкость клинка, молибден улучшает прокаливаемость материала на всю глубину. Хром защищает сталь от коррозии, но его уровень недостаточен для того, чтобы отнести сталь к нержавеющим. Также спав, легируется кремнием и марганцем, первый элемент упрочняет зерна стали, второй повышает ее твердость.

- Углерод – 1,4-1,6%.

- М-0,9-11%

- Mo- 0,8-1,2%

- Cr-11%.

Сталь отличается очень агрессивным и продолжительным резом. Легко точится и правится. Желательно для заточки использовать керамические абразивы, алмазы формируют слишком грубую режущую кромку. Либо использовать алмазные абразивы для первичной обдирки, а дальше переходить на керамику.

Сталь неплохо сопротивляется коррозии, но отнести к нержавеющим сталям ее нельзя, не хватает хрома. Ножи будут требовать несложного ухода, после использования вымыть и протереть. Питтинговая коррозия легко убирается при помощи обычного ластика.

Оптимальный режим термообработки — 58-60 ед. по Роквеллу, при такой твердости клинок отличается сбалансированными характеристиками. Хорошо удерживается остроту режущей кромки и одновременно кромка не склонна к скалыванию, при сильных боковых, либо ударных нагрузках. В случае термообработки на твердости 60-62 ед. по Роквеллу, заметно возрастает износостойкость, но при этом нож становится хрупким. К примеру, при попадании ножом по кости, в процессе разделки туши, можно получить сколы.

К достоинствам ножей из D2 можно отнести:

- Продолжительное время удержания остроты режущей кромки;

- Неплохое сопротивление коррозии;

- Обладает достаточной механической прочностью, чтобы без повреждений переносить рубящие удары;

- Как правило, ножи из данной стали обладают приемлемой стоимостью.

К недостаткам следует отнести;

- В условиях длительного нахождения во влажной среде склонна к образованию очагов коррозии;