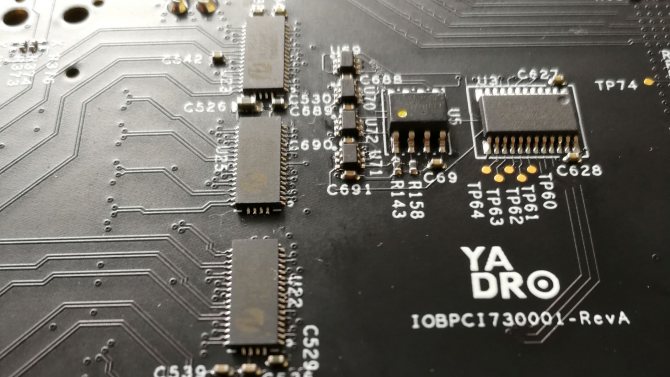

Давайте поговорим про проектирование переходных отверстий — для серьёзной электроники их качество очень важно. В начале статьи я осветил факторы, влияющие на целостность сигнала, а потом показал примеры расчёта и тюнинга импеданса одиночных и дифференциальных переходных отверстий.

Всем привет, меня зовут Вячеслав. Я занимаюсь разработкой печатных плат 5 лет, и за это время не только прочитал множество правил и рекомендаций по трассировке, но и находил первоисточники и работал с ними.

В сложных вычислительных системах, которые разрабатывает компания YADRO, высокоскоростные сигналы на пути от передатчика к приёмнику преодолевают значительные расстояния, проходя сквозь несколько плат и делая десяток межслойных переходов. В таких условиях, каждое небрежно спроектированное переходное отверстие будет вносить свой небольшой вклад в ухудшение сигнала, и в результате интерфейс может не заработать.

Целостность сигнала

Переходные отверстия (далее п/о, англ. via) представляют собой неоднородности в линии передачи. Как и другие неоднородности, они портят сигнал. Этот эффект слабо выражен на низких частотах, однако с увеличением частоты значительно возрастает. Часто разработчики уделяют незаслуженно мало внимания структуре переходных отверстий: они могут быть скопированы из «соседнего» проекта, взяты из даташита или вообще не заданы в САПР (настройка по умолчанию).

Перед тем как использовать рассчитанную структуру, необходимо понять, почему её сделали именно такой? Слепое повторение может только навредить.

На целостность сигнала в канале при прохождении через переходные отверстия главным образом влияют следующие факторы:

- отражения сигнала из-за изменения волнового сопротивления;

- деградация сигнала вследствие паразитной ёмкости и индуктивности;

- отражения от неиспользуемого отрезка п/о при переходе на внутренний слой (далее стаб от англ. via stub);

- перекрёстные помехи (англ. Cross talks);

- помехи в шинах питания.

Рассмотрим подробнее причины этих эффектов и методы их устранения.

2.Системы на основе графита

Углеродные суспензии

«Black Hole » — вторая по значимости технология прямой металлизации. Запатентована доктором Carl Minten в 1988 году и испытывалась Olin Hunt, который продал их технологию MacDermid в 1991 году. MacDermid значительно усовершенствовал процесс и назвал его «Black Hole II ». Вместо палладиевого активатора используются углеродные суспензии со средней проводимостью. Специальный раствор смачивает непроводящие поверхности и абсорбирует углеродные частицы. После нагревания углеродные частицы выстраиваются в цепь. Для повышения проводимости обработка в углеродных суспензиях выполняется по крайней мере дважды. Остатки углерода должны быть удалены с поверхности медной фольги на стадии микроочистки.

Графит

Используются суспензии графита, обладающего средней проводимостью. Последовательность процесса очень проста и включает в себя немного стадий. Electrochemicals и Eidschun Engineering сделали этот процесс дешевым и компактным.

Фактор 1. Волновое сопротивление п/о

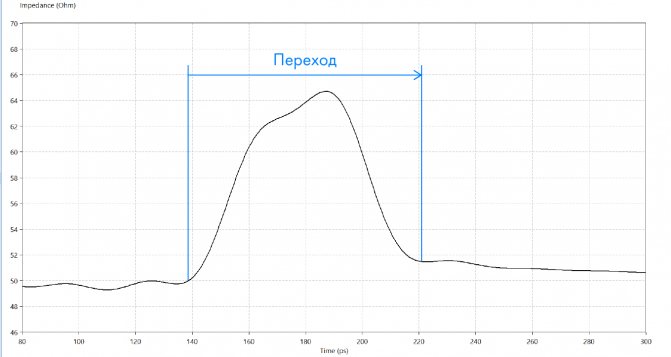

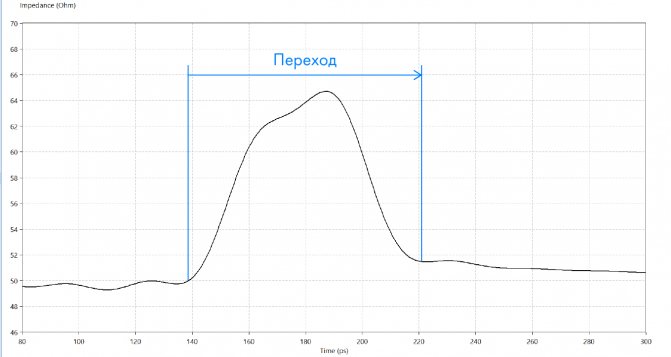

В идеально спроектированной плате волновое сопротивление не меняется на всем протяжении трассы, в том числе и при переходе на другой слой. В реальности это обычно выглядит примерно так:

Рисунок 1. Изменение волнового сопротивления при переходе на другой слой.

Чем лучше согласованы волновые сопротивления, тем меньше будет отражение сигнала. Как же повлиять на это?

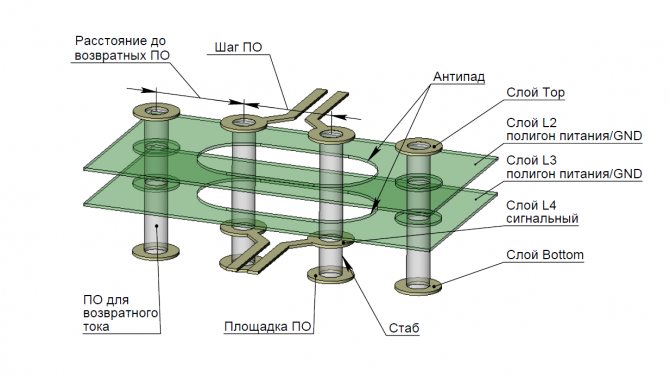

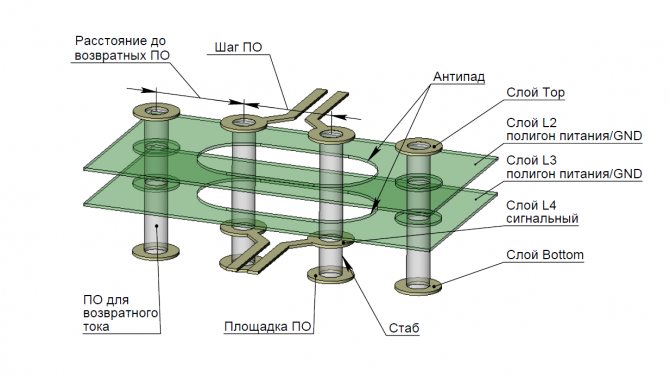

Рассмотрим структуру п/о на плате [1].

Рисунок 2. Структура п/о на плате.

| Слой | Элемент | Свойство |

| TOP | Площадка п/о | Паразитная ёмкость между площадкой и полигоном питания L2 |

| TOP-L2 | отрезок п/о | Индуктивность |

| L2 (полигон питания) | Антипад | Антипад образует краевую ёмкость – емкость между стенками п/о и полигоном питания |

| L2-L3 | Отрезок п/о | Индуктивность |

| L3 (полигон питания) | Антипад | Антипад образует краевую ёмкость – емкость между стенками п/о и полигоном питания |

| L3-L4 | Отрезок п/о | Индуктивность |

| L4 (сигнальный) | Площадка п/о | Паразитная ёмкость между площадкой п/о и полигоном питания L3 |

| L4-L5 | Стаб | Источник шума |

Изменяя элементы п/о, мы изменяем волновое сопротивление перехода. Наша цель – согласовать импеданс переходной структуры с импедансом проводников для минимизации отражений. Рассмотрим, как изменится импеданс при изменении элементов структуры п/о.

| Элемент | Действие | Электрическое свойство | Импеданс (результат) |

| Площадка п/о | ↓ | C↓ | ↑ |

| Диаметр п/о | ↓ | L↑ | ↑ |

| Антипад | ↑ | C↓ | ↑ |

| Длина п/о | ↑ | L↑ | ↑ |

| Количество полигонов питания на пути п/о | ↓ | C↓ | ↑ |

| Шаг п/о | ↑ | C↓ | ↑ |

| Расстояние до возвратных п/о | ↑ | L↑ | ↑ |

| Количество возвратных п/о | ↑ | L↓ | ↓ |

| Заполнение отверстий | Заполняем смолой (Dk↑) | С↑ | ↓ |

↑ Реализация

Вставляем развальцованную трубку в плату. Лучше, если отверстие в ПП будет максимально соответствовать наружному диаметру трубки наконечника, трубка должна входить плотно, с трудом. Максимально осаживаем пальцами. Специальную трубчатую осадку с молотком применять не стал. Получающийся в результате неполного прилегания развальцовки к плате запас, как раз и идёт на развальцовку заклёпки с другой стороны платы.

Обкусываем заклёпку заподлицо с фольгой. Как показала практика, обкусывать лучше всего бокорезами с плоскими (без фаски) режущими поверхностями.

Трубка, естественно, сжимается на резе, я пробовал, перед обкусыванием, вставлять внутрь трубки кусок обмоточного провода, но результат получился не шибко складным. Оказалось, что гораздо проще вставить со стороны развальцовки подходящее конусное шило и расправить этот сжим.

Фактор 2. Паразитная индуктивность и ёмкость

Проводники на печатной плате можно изготовить с волновым сопротивлением, лежащим в широком диапазоне, однако чаще всего это 50 Ом. С одной стороны, это связано с исторической преемственностью: импеданс 50 Ом был стандартизирован для коаксиальных кабелей как компромисс между уровнем нагрузки драйвера и потерей энергии сигнала. С другой стороны, 50-Омный проводник легко изготовить на типовой плате.

Для разработчика важным является не столько конкретное значение волнового сопротивления, сколько его постоянство на всём протяжении линии передачи.

Для того, чтобы сделать линию передачи с фиксированным значением волнового сопротивления, разработчик подбирает ширину дорожки и расстояние до опорного слоя, т.е. меняет погонную ёмкость и индуктивность линии передачи до определённой

величины.

В п/о индуктивная составляющая довольно значима. В первом приближении, мы должны, в рамках разумного, максимально снизить паразитную индуктивность, а затем менять параметры п/о для достижения заданной

емкости, и соответственно импеданса.

Чрезмерное уменьшение ёмкости п/о будет причиной локального повышения импеданса и, как следствие, отражений сигнала.

НТД о металлизации

По IPC H:d (aspect ratio) определяется, как отношение толщины (печатных плат) к минимальному диаметру просверленного отверстия (диаметру сверла).

По отечественному ГОСТ 23 751 -86 — H:d (или обратная величина — γ) определялась, как отношение толщины (печатных плат) к минимальному диаметру металлизированного отверстия, т.е. как минимум на 0,05 мм меньше (в вышедшем ему на замену ГОСТ Р 53429-2009) упоминание об «aspect ratio» отсутствует вообще.

Примечание. Тем не менее для достаточно глубокого понимания содержания статей и документов надо понимать, что отечественная норма соответствовала меньшей норме по IPC, особенно для малых диаметров (например H:d=20:1 или γ=0,05 по отечественным НТД для диаметра сверла 0,15 мм соответствует H:d=13,5:1 по IPC).

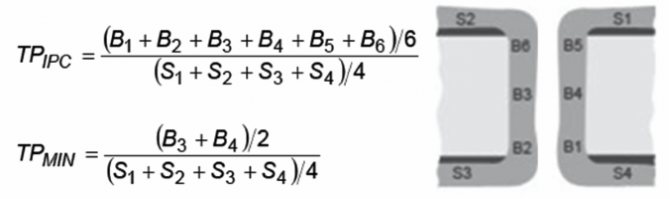

Еще один параметр, характеризующий металлизацию отверстий – распределение наносимой меди по длине отверстия (TP – англоязычная аббревиатура). Этот параметр позволяет оценить возможность техпроцесса металлизации (особенно для малых диаметров отверстия, использующих прямую металлизацию) наносить достаточную толщину столба металлизации без неадекватного сужения просвета отверстия. К сожаления отечественные НТД никак не специфицируют эту величину. На рис. 94 показаны два варианта оценки распределения:

— по IPC –наиболее точный;

— оперативный (TPMIN), часто используемый технологами – практиками для быстрой оценки.

Рис 94. Варианты расчета распределения толщины металлизации

ГОСТ 23752 специфицирует минимально допустимую среднюю толщину металлизации для двухсторонних печатных плат – 20 мкм, для многослойных печатных плат – 25 мкм.

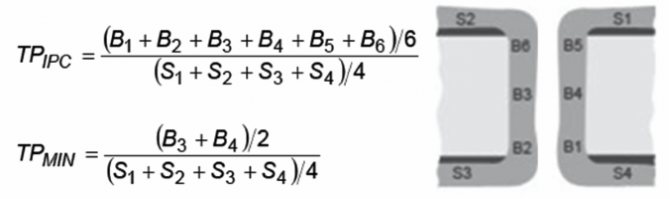

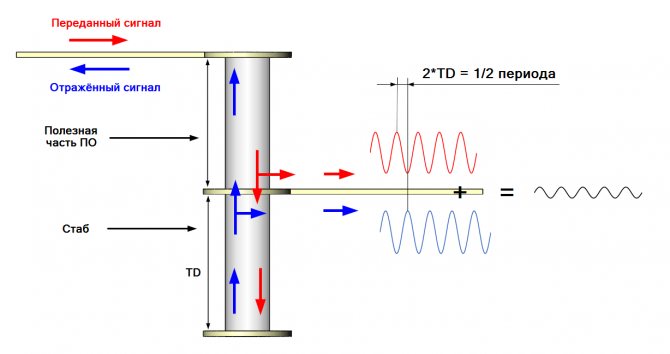

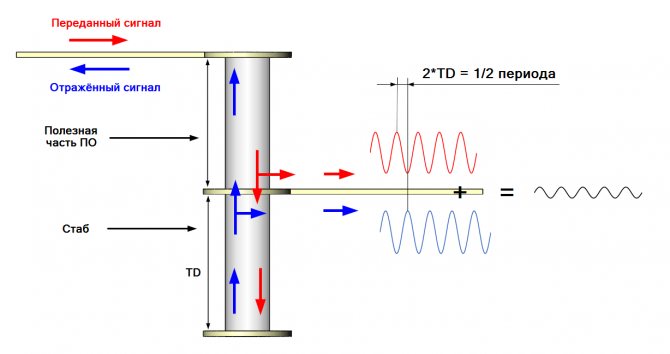

Фактор 3. Via stub

Что происходит, когда сигнал проходит через переходное отверстие со стабом?

Рисунок 3. Переходное отверстие со стабом, резонанс на ¼ длины волны.

В нашем примере сигнал распространяется сверху вниз со слоя Top. Дойдя до внутреннего сигнального слоя, сигнал разделяется: часть движется вдоль трассы на внутреннем слое, а часть продолжает движение вниз по переходному отверстию, затем отражается от слоя Bottom. После того, как отражённый сигнал достиг внутреннего слоя, он снова разделяется, часть движется вдоль трассы, а часть возвращается к источнику.

Отражённый сигнал будет суммироваться с исходным и искажать его, что будет выражаться в сужении окна на глазковой диаграмме, и увеличении уровня вносимой потери (англ. Insertion Loss).

В худшем случае, отрезок TD окажется равным ¼ длины волны сигнала, тогда отражённый сигнал достигнет трассы на внутреннем слое с задержкой в половину периода, наложившись на исходный сигнал в противофазе.

При анализе целостности рекомендуется рассматривать полосу пропускания шириной 5 частот Найквиста. Хорошим приближением будет считать приемлемым стаб, дающий резонанс на 7 гармонике и выше [2].

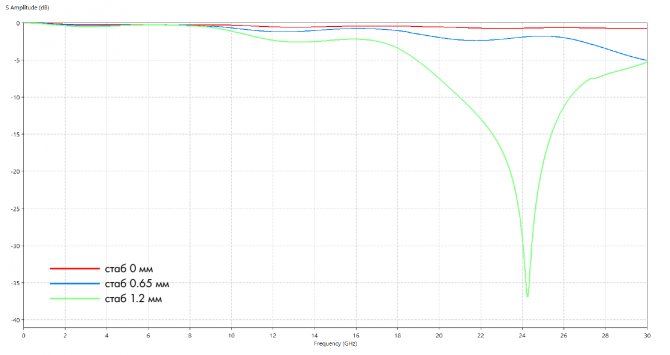

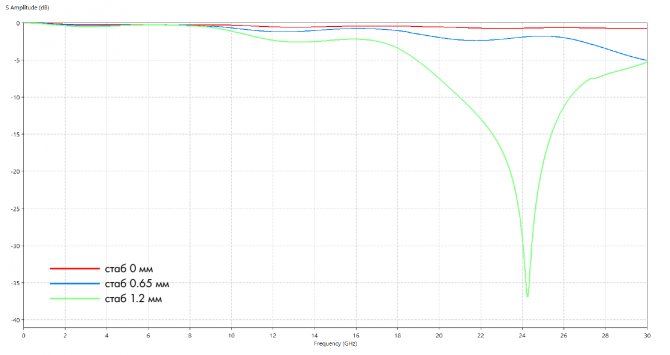

Рисунок 4. График уровня вносимых потерь для п/о со стабами 0, 0.65, 1.2 мм.

На рисунке 4 изображён огромный резонанс на частотах около 24 ГГц. Мы можем сделать вывод, что, если наш сигнал работает на частоте 2–3 ГГц, мы можем себе позволить не устранять стаб, поскольку в пределах 7 гармоник «всё спокойно».

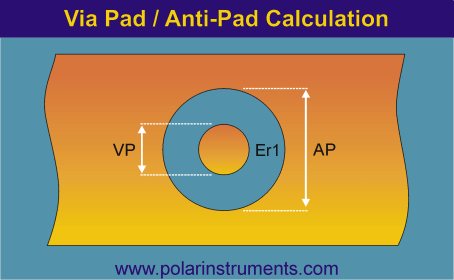

Произвести быструю оценку критичности стаба можно в калькуляторе Polar: Рисунок 5. Изображение с сайта polarinstruments.com. Длина стаба 2.5 мм допустима для сигналов с временем нарастания более 500 пс.

Чуть более точный результат дают формулы, приведённые в статье [2]. Они учитывают геометрию п/о и позволяют рассчитать поправку для диэлектрической проницаемости диэлектрика по оси Z.

Устранить стаб можно с помощью операции «обратное высверливание» (англ. Backdrilling), либо используя микропереходы (англ. blind and buried vias). Выбор зависит от особенностей проекта. Обратное высверливание проще и дешевле. После изготовления платы, сверлом большего диаметра стаб высверливается на заданную глубину. От разработчика требуется задать дополнительные отступы топологии в зоне высверливания, а также доступно для производителя указать требования по высверливанию в конструкторской документации. Современные САПР поддерживают данный функционал.

Микропереходы в первую очередь предназначены для плат высокой плотности (англ. HDI), однако в некоторых случаях их можно использовать, нивелировав дороговизну отказом от обратного высверливания и снижением количества слоёв на плате. При разработке плат HDI следует помнить некоторые особенности:

- каждый новый тип п/о увеличивает стоимость платы;

- для лазерного сверления используются специальные оптимизированные препреги, свойства которых могут отличаться;

- металлизация глухих отверстий увеличивает толщину меди на внутренних слоях.

Крайне рекомендуется заранее согласовать структуру платы с изготовителем.

Изготовление высококачественных печатных плат в «домашних» условиях

Таити!.. Таити!.. Не были мы ни на каком Таити! Нас и тут неплохо кормят! © Кот из мультика

Вступление с отступлением

Как в бытовых и лабораторных условиях делали платы раньше? Способов было несколько например:

- рисовали будущие проводники рейсфедерами;

- гравировали и резали резаками;

- наклеивали скотч или изоленту, потом рисунок вырезали скальпелем;

- изготавливали простейшие трафареты с последующим нанесением рисунка с помощью аэрографа.

Недостающие элементы дорисовывали рейсфедерами и ретушировали скальпелем.

Это был длительный и трудоемкий процесс, требующий от «рисователя» недюжинных художественных способностей и аккуратности. Толщина линий с трудом укладывалась в 0,8 мм, точность повторения была никакая, каждую плату нужно было рисовать отдельно, что сильно сдерживало выпуск даже очень маленькой партии печатных плат (далее ПП).

Что же мы имеем сегодня?

Прогресс не стоит на месте. Времена, когда радиолюбители рисовали ПП каменными топорами на шкурах мамонтов, канули в лету. Появление на рынке общедоступной химии для фотолитографии открывает перед нами совсем иные перспективы производства ПП без металлизации отверстий в домашних условиях.

Коротко рассмотрим химию, используемую сегодня для производства ПП.

Фоторезист

Можно использовать жидкий или пленочный. Пленочный в данной статье рассматривать не будем вследствие его дефицитности, сложностей прикатывания к ПП и более низкого качества получаемых на выходе печатных плат.

После анализа предложений рынка я остановился на POSITIV 20 в качестве оптимального фоторезиста для домашнего производства ПП.

Назначение: POSITIV 20 фоточувствительный лак. Используется при мелкосерийном изготовлении печатных плат, гравюр на меди, при проведении работ, связанных с переносом изображений на различные материалы. Свойства: Высокие экспозиционные характеристики обеспечивают хорошую контрастность переносимых изображений. Применение: Применяется в областях, связанных с переносом изображений на стекло, пластики, металлы и пр. при мелкосерийном производстве. Способ применения указан на баллоне. Характеристики: Цвет: синий Плотность: при 20°C 0,87 г/см3 Время высыхания: при 70°C 15 мин. Расход: 15 л/м2 Максимальная фоточувствительность: 310-440 нм

Подробнее о POSITIV 20 можно почитать здесь.

В инструкции к фоторезисту написано, что хранить его можно при комнатной температуре и он не подвержен старению. Категорически не согласен! Хранить его нужно в прохладном месте, например, на нижней полке холодильника, где обычно поддерживается температура +2 +6°C. Но ни в коем случае не допускайте отрицательных температур!

Если использовать фоторезисты, продаваемые «на розлив» и не имеющие светонепроницаемой упаковки, требуется позаботиться о защите от света. Хранить нужно в полной темноте и температуре +2 +6°C.

Просветитель

Аналогично, наиболее подходящим просветителем я считаю постоянно используемый мной TRANSPARENT 21.

Назначение: Позволяет непосредственно переносить изображения на поверхности, покрытые светочувствительной эмульсией POSITIV 20 или другим фоторезистом. Свойства: Придает прозрачность бумаге. Обеспечивает пропускание ультрафиолетовых лучей. Применение: Для быстрого переноса контуров рисунков и схем на подложку. Позволяет значительно упростить процесс репродуцирования и сократить временные затраты. Характеристики: Цвет: прозрачный Плотность: при 20°C 0,79 г/см3 Время высыхания: при 20°C 30 мин. Примечание: Вместо обычной бумаги с просветителем можно использовать прозрачную пленку для струйных или лазерных принтеров в зависимости от того, на чем будем печатать фотошаблон.

Проявитель фоторезиста

Существует много различных растворов для проявления фоторезиста.

Советуют проявлять с помощью раствора «жидкое стекло». Его химический состав: Na2SiO3*5H2O. Это вещество обладает огромным числом достоинств. Наиболее важным является то, что в нем очень трудно передержать ПП вы можете оставить ПП на не фиксированное точно время. Раствор почти не изменяет своих свойств при перепадах температуры (нет риска распада при увеличении температуры), также имеет очень большой срок хранения его концентрация остается постоянной не менее пары лет. Отсутствие проблемы передержки в растворе позволит увеличить его концентрацию для уменьшения времени проявления ПП. Рекомендуют смешивать 1 часть концентрата с 180 частями воды (чуть более 1,7 г силиката в 200 мл воды), но возможно сделать более концентрированную смесь, чтобы изображение проявлялось примерно за 5 секунд без риска разрушения поверхности при передержке. При невозможности приобретения силиката натрия используйте углекислый натрий (Na2СO3) или углекислый калий (K2СO3).

Также рекомендуют бытовое средство для прочистки сантехники «Крот».

Не пробовал ни первое, ни второе, поэтому расскажу, чем проявляю без каких-либо проблем уже несколько лет. Я использую водный раствор каустической соды. На 1 литр холодной воды 7 граммов каустической соды. Если нет NaOH, применяю раствор KOH, вдвое увеличив концентрацию щелочи в растворе. Время проявления 30-60 секунд при правильной экспозиции. Если по истечении 2 минут рисунок не проявляется (или проявляется слабо), и начинает смываться фоторезист с заготовки значит, неправильно выбрано время экспозиции: нужно увеличивать. Если, наоборот, быстро проявляется, но смываются и засвеченные участки, и незасвеченные либо слишком велика концентрация раствора, либо низкое качество фотошаблона (ультрафиолет свободно проходит сквозь «черное»): нужно увеличивать плотность печати шаблона.

Растворы травления меди

Лишнюю медь с печатных плат стравливают с помощью разных травителей. Среди людей, занимающихся этим дома, зачастую распространены персульфат аммония, перекись водорода + соляная кислота, раствор медного купороса + поваренная соль.

Я всегда травлю хлорным железом в стеклянной посуде. При работе с раствором нужно быть осторожным и внимательным: при попадании на одежду и предметы остаются ржавые пятна, которые с трудом удаляются слабым раствором лимонной (сок лимона) или щавелевой кислоты.

Концентрированный раствор хлорного железа подогреваем до 50-60°C, в него погружаем заготовку, стеклянной палочкой с ватным тампоном на конце аккуратно и без усилия водим по участкам, где хуже стравливается медь, этим достигается более ровное травление по всей площади ПП. Если не выравнивать принудительно скорость, увеличивается требуемая продолжительность травления, а это со временем приводит к тому, что на участках, где медь уже стравилась, начинается подтравливание дорожек. В итоге имеем совсем не то, что хотели получить. Очень желательно обеспечить непрерывное перемешивание травильного раствора.

Химия для смывки фоторезиста

Чем проще всего смыть уже ненужный фоторезист после травления? После многократных проб и ошибок я остановился на обыкновенном ацетоне. Когда его нет смываю любым растворителем для нитрокрасок.

Итак, делаем печатную плату

С чего начинается высококачественная печатная плата? Правильно:

Создание высококачественного фотошаблона

Для его изготовления можно воспользоваться практически любым современным лазерным или струйным принтером. Учитывая, что мы используем в рамках данной статьи позитивный фоторезист, там, где на ПП должна остаться медь, принтер должен рисовать черным. Где не должно быть меди принтер ничего не должен рисовать. Очень важный момент при печати фотошаблона: требуется установить максимальный полив красителя (в настройках драйвера принтера). Чем более черными будут закрашенные участки, тем больше шансов получить великолепный результат. Цвет не нужен, достаточно черного картриджа. Из той программы (рассматривать программы не будем: каждый волен выбирать сам от PCAD до Paintbrush), в которой рисовался фотошаблон, печатаем на обычном листе бумаги. Чем выше разрешение при печати и чем качественнее бумага, тем выше будет качество фотошаблона. Рекомендую не ниже 600 dpi, бумага не должна быть сильно плотной. При печати учитываем, что той стороной листа, на которую наносится краска, шаблон будет класться на заготовку ПП. Если сделать иначе, края у проводников ПП будут размытыми, нечеткими. Даем просохнуть краске, если это был струйный принтер. Далее пропитываем бумагу TRANSPARENT 21, даем просохнуть и фотошаблон готов.

Вместо бумаги и просветителя можно и даже очень желательно использовать прозрачную пленку для лазерных (при печати на лазерном принтере) или струйных (для струйной печати) принтеров. Учтите, что у этих пленок стороны неравнозначны: только одна рабочая. Если будете использовать лазерную печать, крайне рекомендую сделать «сухой» прогон листа пленки перед печатью просто прогоните лист через принтер, имитируя печать, но ничего не печатая. Зачем это нужно? При печати фьюзер (печка) прогреет лист, что неизбежно приведет к его деформации. Как следствие ошибка в геометрии ПП на выходе. При изготовлении двусторонних ПП это чревато несовпадением слоев со всеми вытекающими А с помощью «сухого» прогона мы прогреем лист, он деформируется и будет готов к печати шаблона. При печати лист во второй раз пройдет сквозь печку, но деформация при этом будет куда менее значительной проверено неоднократно.

Если ПП несложная, можно нарисовать ее вручную в очень удобной программе с русифицированным интерфейсом Sprint Layout 3.0R (~650 КБ).

На подготовительном этапе рисовать не слишком громоздкие электрические схемы очень удобно в также русифицированной программе sPlan 4.0 (~450 КБ).

Так выглядят готовые фотошаблоны, распечатанные на принтере Epson Stylus Color 740:

Печатаем только черным, с максимальным поливом красителя. Материал прозрачная пленка для струйных принтеров.

Подготовка поверхности ПП к нанесению фоторезиста

Для производства ПП используются листовые материалы с нанесенной медной фольгой. Самые распространенные варианты с толщиной меди 18 и 35 мкм. Чаще всего для производства ПП в домашних условиях используются листовые текстолит (прессованная с клеем ткань в несколько слоев), стеклотекстолит (то же самое, но в качестве клея используются эпоксидные компаунды) и гетинакс (прессованная бумага с клеем). Реже ситтал и поликор (высокочастотная керамика в домашних условиях применяется крайне редко), фторопласт (органический пластик). Последний также применяется для изготовления высокочастотных устройств и, имея очень хорошие электротехнические характеристики, может использоваться везде и всюду, но его применение ограничивает высокая цена.

Прежде всего, необходимо убедиться в том, что заготовка не имеет глубоких царапин, задиров и тронутых коррозией участков. Далее желательно до зеркала отполировать медь. Полируем не особо усердствуя, иначе сотрем и без того тонкий слой меди (35 мкм) или, во всяком случае, добьемся разной толщины меди на поверхности заготовки. А это, в свою очередь, приведет к разной скорости вытравливания: быстрее стравится там, где тоньше. Да и более тонкий проводник на плате не всегда хорошо. Особенно, если он длинный и по нему будет течь приличный ток. Если медь на заготовке качественная, без грехов, то достаточно обезжирить поверхность.

Нанесение фоторезиста на поверхность заготовки

Располагаем плату на горизонтальной или слегка наклоненной поверхности и наносим состав из аэрозольной упаковки с расстояния примерно 20 см. Помним, что важнейший враг при этом пыль. Каждая частица пыли на поверхности заготовки источник проблем. Чтобы создать однородное покрытие, распыляем аэрозоль непрерывными зигзагообразными движениями, начиная из верхнего левого угла. Не применяйте аэрозоль в избыточных количествах, так как это вызывает нежелательные подтеки и приводит к образованию неоднородного по толщине покрытия, требующего более длительного времени экспозиции. Летом при высокой температуре окружающей среды может потребоваться повторная обработка, либо необходимо распылять аэрозоль с меньшего расстояния для уменьшения потерь от испарения. При распылении не наклоняйте баллон сильно это приводит к повышенному расходу газа-пропеллента и как следствие аэрозольный баллон прекращает работу, хотя в нем остается еще фоторезист. Если вы получаете неудовлетворительные результаты при аэрозольном нанесении фоторезиста, используйте центрифужное покрытие. В этом случае фоторезист наносится на плату, закрепленную на вращающемся столе с приводом 300-1000 оборотов в минуту. После окончания нанесения покрытия плата не должна подвергаться воздействию сильного света. По цвету покрытия можно приблизительно определить толщину нанесенного слоя:

- светло-серый синий 1-3 микрона;

- темно-серый синий 3-6 микрон;

- синий 6-8 микрон;

- темно-синий более 8 микрон.

На меди цвет покрытия может иметь зеленоватый оттенок.

Чем тоньше покрытие на заготовке, тем лучше результат.

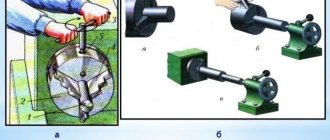

Я всегда наношу фоторезист на центрифуге. В моей центрифуге скорость вращения 500-600 об/мин. Крепление должно быть простым, зажим производится только по торцам заготовки. Закрепляем заготовку, запускаем центрифугу, брызгаем на центр заготовки и наблюдаем, как фоторезист тончайшим слоем растекается по поверхности. Центробежными силами излишки фоторезиста будут сброшены с будущей ПП, поэтому очень рекомендую предусмотреть защитную стенку, чтобы не превратить рабочее место в свинарник. Я использую обыкновенную кастрюлю, в днище которой по центру сделано отверстие. Через это отверстие проходит ось электродвигателя, на которой установлена площадка крепления в виде креста из двух алюминиевых реек, по которым «бегают» уши зажима заготовок. Уши сделаны из алюминиевых уголков, зажимаемых на рейке гайкой типа «барашек». Почему алюминий? Маленькая удельная масса и, как следствие, меньше биения при отклонении центра массы вращения от центра вращения оси центрифуги. Чем точнее отцентрировать заготовку, тем меньше будут биения за счет эксцентриситета массы и тем меньше усилий потребуется для жесткого крепления центрифуги к основанию.

Фоторезист нанесен. Даем ему просохнуть в течение 15-20 минут, переворачиваем заготовку, наносим слой на вторую сторону. Даем еще 15-20 минут на сушку. Не забываем о том, что попадание прямого солнечного света и пальцев на рабочие стороны заготовки недопустимы.

Дубление фоторезиста на поверхности заготовки

Помещаем заготовку в духовку, плавно доводим температуру до 60-70°C. При этой температуре выдерживаем 20-40 минут. Важно, чтобы поверхностей заготовки ничто не касалось допустимы только касания торцов.

Выравнивание верхнего и нижнего фотошаблонов на поверхностях заготовки

На каждом из фотошаблонов (верхний и нижний) должны быть метки, по которым на заготовке нужно сделать 2 отверстия для совмещения слоев. Чем дальше друг от друга метки, тем выше точность совмещения. Обычно я их ставлю по диагонали шаблонов. По этим меткам на заготовке с помощью сверлильного станка строго под 90° сверлим два отверстия (чем тоньше отверстия, тем точнее совмещение я использую сверло 0,3 мм) и совмещаем по ним шаблоны, не забывая о том, что шаблон должен прикладываться к фоторезисту той стороной, на которую была произведена печать. Прижимаем шаблоны к заготовке тонкими стеклами. Стекла предпочтительнее всего использовать кварцевые они лучше пропускают ультрафиолет. Еще лучшие результаты дает оргстекло (плексиглас), но оно имеет неприятное свойство царапаться, что неизбежно скажется на качестве ПП. При небольших размерах ПП можно использовать прозрачную крышку от упаковки компакт-диска. За неимением таких стекол можно использовать и обычное оконное, увеличив время экспозиции. Важно, чтобы стекло было ровным, обеспечивая ровное прилегание фотошаблонов к заготовке, иначе невозможно будет получить качественные края дорожек на готовой ПП.

Заготовка с фотошаблоном под оргстеклом. Используем коробку из-под компакт-диска.

Экспозиция (засветка)

Время, требуемое для экспонирования, зависит от толщины слоя фоторезиста и интенсивности источника света. Лак-фоторезист POSITIV 20 чувствителен к ультрафиолетовым лучам, максимум чувствительности приходится на участок с длиной волны 360-410 нм.

Лучше всего экспонировать под лампами, диапазон излучения которых находится в ультрафиолетовой области спектра, но если такой лампы у вас нет можно использовать и обычные мощные лампы накаливания, увеличив время экспозиции. Не начинайте засветку до момента стабилизации освещения от источника необходимо, чтобы лампа прогрелась в течение 2-3 минут. Время экспозиции зависит от толщины покрытия и обычно составляет 60-120 секунд при расположении источника света на расстоянии 25-30 см. Используемые пластины стекла могут поглощать до 65% ультрафиолета, поэтому в таких случаях необходимо увеличивать время экспозиции. Лучшие результаты достигаются при использовании прозрачных плексигласовых пластин. При применении фоторезиста с длительным сроком хранения время экспонирования может потребоваться увеличить вдвое помните: фоторезисты подвержены старению!

Примеры использования различных источников света:

| Источник света | Время | Расстояние | Примечание |

| ртутная лампа Philips HPR125 | 3 мин. | 30 см | покрытие из кварцевого стекла толщиной 5 мм |

| ртутная лампа 1000W | 1,5 мин. | 50 см | покрытие из кварцевого стекла толщиной 5 мм |

| ртутная лампа 500W | 2,5 мин. | 50 см | покрытие из кварцевого стекла толщиной 5 мм |

| кварцевая лампа 300W | 3-4 мин. | 30 см | покрытие из кварцевого стекла толщиной 5 мм |

| солнечный свет | 5-10 мин. | лето, в полдень, безоблачно | покрытие из кварцевого стекла толщиной 5 мм |

| лампы Osram-Vitalux 300W | 4-8 мин. | 40 см | покрытие из кварцевого стекла толщиной 8 мм |

Лампы УФ-излучения

Каждую сторону экспонируем по очереди, после экспозиции даем выстояться заготовке 20-30 минут в затемненном месте.

Проявление экспонированной заготовки

Проявляем в растворе NaOH (каустическая сода) подробнее смотрите в начале статьи при температуре раствора 20-25°C. Если до 2 минут проявления нет мало время экспозиции. Если проявляется хорошо, но смываются и полезные участки вы перемудрили с раствором (слишком велика концентрация) или слишком велико время экспозиции при данном источнике излучения или фотошаблон низкого качества недостаточно насыщенный печатаемый черный цвет позволяет ультрафиолету засвечивать заготовку.

При проявлении я всегда очень бережно, без усилий «катаю» ватным тампоном на стеклянной палочке по тем местам, где должен смыться засвеченный фоторезист, это ускоряет процесс.

Промывка заготовки от щелочи и остатков отслоившегося засвеченного фоторезиста

Я делаю это под водопроводным краном обычной водопроводной водой.

Повторное дубление фоторезиста

Помещаем заготовку в духовку, плавно поднимаем температуру и при температуре 60-100°C выдерживаем 60-120 минут рисунок становится прочным и твердым.

Проверка качества проявления

Кратковременно (на 5-15 секунд) погружаем заготовку в подогретый до температуры 50-60°C раствор хлорного железа. Быстро промываем проточной водой. В местах, где фоторезиста нет, начинается интенсивное травление меди. Если где-то случайно остался фоторезист, аккуратно механически удаляем его. Удобно это делать обычным или офтальмологическим скальпелем, вооружившись оптикой (очки для пайки, лупа часовщика, лупа на штативе, микроскоп).

Травление

Травим в концентрированном растворе хлорного железа с температурой 50-60°C. Желательно обеспечить непрерывную циркуляцию травильного раствора. Плохо стравливающиеся места аккуратно «массируем» ватным тампоном на стеклянной палочке. Если хлорное железо свежеприготовленное, время травления обычно не превышает 5-6 минут. Промываем заготовку проточной водой.

Плата вытравлена

Как готовить концентрированный раствор хлорного железа? Растворяем в слегка (до 40°C) подогретой воде FeCl3 до тех пор, пока не перестанет растворяться. Фильтруем раствор. Хранить нужно в затемненном прохладном месте в герметичной неметаллической упаковке в стеклянных бутылках, например.

Удаление уже ненужного фоторезиста

Смываем фоторезист с дорожек ацетоном или растворителем для нитрокрасок и нитроэмалей.

Сверление отверстий

Диаметр точки будущего отверстия на фотошаблоне желательно подбирать таким, чтобы впоследствии было удобно сверлить. Например, при требуемом диаметре отверстия 0,6-0,8 мм диаметр точки на фотошаблоне должен быть около 0,4-0,5 мм в таком случае сверло будет хорошо центроваться.

Желательно использовать сверла, покрытые карбидом вольфрама: сверла из быстрорежущих сталей очень быстро изнашиваются, хотя сталь можно применять для сверления одиночных отверстий большого диаметра (больше 2 мм), так как сверла с напылением карбида вольфрама такого диаметра слишком дорогие. При сверлении отверстий диаметром менее 1 мм лучше использовать вертикальный станок, иначе ваши сверла будут быстро ломаться. Если сверлить ручной дрелью неизбежны перекосы, ведущие к неточной стыковке отверстий между слоями. Движение сверху вниз на вертикальном сверлильном станке самое оптимальное с точки зрения нагрузки на инструмент. Карбидные сверла изготавливают с жестким (т.е. сверло точно соответствует диаметру отверстия) или с толстым (иногда называют «турбо-») хвостовиком, имеющим стандартный размер (обычно, 3,5 мм). При сверлении сверлами с карбидным напылением важно жестко закрепить ПП, так как такое сверло при движении вверх может приподнять ПП, перекосить перпендикулярность и вырвать фрагмент платы.

Сверла маленьких диаметров обычно вставляются либо в цанговый патрон (различных размеров), либо в трехкулачковый патрон. Для точной фиксации закрепление в трехкулачковом патроне не самый лучший вариант, и маленький размер сверла (меньше 1 мм) быстро делает желобки в зажимах, теряя хорошую фиксацию. Поэтому для сверл диаметром меньше 1 мм лучше использовать цанговый патрон. На всякий случай приобретите дополнительный набор, содержащий запасные цанги для каждого размера. Некоторые недорогие сверла производят с пластиковыми цангами выбросите их и купите металлические.

Для получения приемлемой точности необходимо правильно организовать рабочее место, то есть, во-первых, обеспечить хорошее освещение платы при сверлении. Для этого можно использовать галогенную лампу, прикрепив ее на штативе для возможности выбирать позицию (освещать правую сторону). Во-вторых, поднять рабочую поверхность примерно на 15 см выше столешницы для лучшего визуального контроля над процессом. Неплохо было бы удалять пыль и стружку в процессе сверления (можно использовать обычный пылесос), но это не обязательно. Надо отметить, что пыль от стекловолокон, образующаяся при сверлении, очень колкая и при попадании на кожу вызывает ее раздражение. И, наконец, при работе очень удобно пользоваться ножным включателем сверлильного станка.

Типичные размеры отверстий:

- переходные отверстия 0,8 мм и менее;

- интегральные схемы, резисторы и т.д. 0,7-0,8 мм;

- большие диоды (1N4001) 1,0 мм;

- контактные колодки, триммеры до 1,5 мм.

Старайтесь избегать отверстий диаметром менее 0,7 мм. Всегда держите не менее двух запасных сверл 0,8 мм и менее, так как они всегда ломаются именно в тот момент, когда вам срочно надо сделать заказ. Сверла 1 мм и больше намного надежнее, хотя и для них неплохо бы иметь запасные. Когда вам надо изготовить две одинаковые платы, то для экономии времени их можно сверлить одновременно. При этом необходимо очень аккуратно сверлить отверстия в центре контактной площадки около каждого угла ПП, а для больших плат отверстия, расположенные близко от центра. Положите платы друг на друга и, используя центрующие отверстия 0,3 мм в двух противоположных углах и штифты в качестве колышков, закрепите платы относительно друг друга.

При необходимости можно зенковать отверстия сверлами большего диаметра.

Лужение меди на ПП

Если нужно облудить дорожки на ПП, можно воспользоваться паяльником, мягким низкоплавким припоем, спиртоканифольным флюсом и оплеткой коаксиального кабеля. При больших объемах лудят в ванных, наполненных низкотемпературными припоями с добавлением флюсов.

Наиболее популярным и простым расплавом для лужения является легкоплавкий сплав «Розе» (олово 25%, свинец 25%, висмут 50%), температура плавления которого 93-96°C. Плату при помощи щипцов помещают под уровень жидкого расплава на 5-10 секунд и, вынув, проверяют, вся ли медная поверхность покрыта равномерно. При необходимости операцию повторяют. Сразу же после вынимания платы из расплава его остатки удаляют либо с помощью резинового ракеля, либо резким встряхиванием в направлении, перпендикулярном плоскости платы, удерживая ту в зажиме. Другим способом удаления остатков сплава «Розе» является нагрев платы в термошкафу и встряхивание. Операция может проводиться повторно для достижения монотолщинного покрытия. Чтобы предотвратить окисление горячего расплава, в емкость для лужения добавляют глицерин, так чтобы его уровень покрывал расплав на 10 мм. После окончания процесса плата отмывается от глицерина в проточной воде. Внимание! Данные операции предполагают работу с установками и материалами, находящимися под действием высокой температуры, поэтому для предотвращения ожога необходимо пользоваться защитными перчатками, очками и фартуками.

Операция лужения сплавом олово-свинец протекает аналогично, но более высокая температура расплава ограничивает область применения данного способа в условиях кустарного производства.

Хочу поделиться еще одним способом лужения при помощи сплава «Розе», также проверенным на практике. Обыкновенная водопроводная вода наливается в консервную банку или небольшую мисочку, добавляется немного лимонной кислоты или уксуса, ставится на плиту. В кипящую воду помещается плата, высыпается несколько застывших капель сплава «Розе», которые тут же плавятся в кипящей воде, и ваткой, намотанной на длинный пинцет или палочку (чтобы не обжечься паром), аккуратно размазываются по дорожкам. По завершении процесса вода сливается, а застывшие остатки сплава складываются в какую-либо емкость до следующего использования.

Не забудьте после лужения очистить плату от флюса и тщательно обезжирить.

Если у вас большое производство можно использовать химическое лужение.

Нанесение защитной маски

Операции с нанесением защитной маски в точности повторяют все, что было написано выше: наносим фоторезист, сушим, дубим, центруем фотошаблоны масок, экспонируем, проявляем, промываем и еще раз дубим. Само собой, пропускаем шаги с проверкой качества проявления, травлением, удалением фоторезиста, лужением и сверлением. В самом конце дубим маску в течение 2 часов при температуре около 90-100°C она станет прочной и твердой, как стекло. Образованная маска защищает поверхность ПП от внешнего воздействия и предохраняет от теоретически возможных замыканий при эксплуатации. Также она играет не последнюю роль при автоматической пайке не дает «сесть» припою на соседние участки, замыкая их.

Все, двусторонняя печатная плата с маской готова

Мне приходилось таким образом делать ПП с шириной дорожек и шагом между ними до 0,05 мм (!). Но это уже ювелирная работа. А без особых усилий можно делать ПП с шириной дорожки и шагом между ними 0,15-0,2 мм.

На плату, показанную на фотографиях, я маску не наносил не было такой необходимости.

Печатная плата в процессе монтажа на нее компонентов

А вот и само устройство, для которого делалась ПП:

Это сотовый телефонный мост, позволяющий в 2-10 раз снизить стоимость услуг мобильной связи ради этого стоило возиться с ПП ;). ПП с распаянными компонентами находится в . Раньше там было обыкновенное зарядное устройство для аккумуляторов мобильного телефона.

Дополнительная информация

Металлизация отверстий

В домашних условиях можно выполнить даже металлизацию отверстий. Для этого внутренняя поверхность отверстий обрабатывается 20-30-процентным раствором азотнокислого серебра (ляпис). Затем поверхность очищается ракелем и плата сушится на свету (можно использовать УФ-лампу). Суть этой операции в том, что под действием света азотнокислое серебро разлагается, и на плате остаются вкрапления серебра. Далее производится химическое осаждение меди из раствора: сернокислая медь (медный купорос) 2 г, едкий натр 4 г, нашатырный спирт 25-процентный 1 мл, глицерин 3,5 мл, формалин 10-процентный 8-15 мл, вода 100 мл. Срок хранения приготовленного раствора очень мал готовить нужно непосредственно перед применением. После осаждения меди плату промывают и сушат. Слой получается очень тонким, его толщину необходимо увеличить до 50 мкм гальваническим способом.

Раствор для нанесения медного покрытия гальваническим способом: На 1 литр воды 250 г сульфата меди (медный купорос) и 50-80 г концентрированной серной кислоты. Анодом служит медная пластинка, подвешенная параллельно покрываемой детали. Напряжение должно быть 3-4 В, плотность тока 0,02-0,3 A/см2, температура 18-30°C. Чем меньше ток, тем медленнее идет процесс металлизации, но тем качественнее получаемое покрытие.

Фрагмент печатной платы, где видна металлизация в отверстии

Самодельные фоторезисты

Фоторезист на основе желатина и бихромата калия: Первый раствор: 15 г желатина залить 60 мл кипяченой воды и оставить для набухания на 2-3 часа. После набухания желатина поставить емкость на водяную баню при температуре 30-40°C до полного растворения желатина. Второй раствор: в 40 мл кипяченой воды растворить 5 г двухромовокислого калия (хромпик, порошок ярко-оранжевого цвета). Растворять при слабом рассеянном освещении. В первый раствор при интенсивном перемешивании влить второй. В полученную смесь пипеткой добавить несколько капель нашатырного спирта до получения соломенного цвета. Фотоэмульсия наносится на подготовленную плату при очень слабом освещении. Плата сушится до «отлипа» при комнатной температуре в полной темноте. После экспонирования плату при слабом рассеянном освещении промыть в теплой проточной воде до удаления незадубленного желатина. Чтобы лучше оценить результат, можно окрасить участки с неудаленным желатином раствором марганцовки.

Усовершенствованный самодельный фоторезист: Первый раствор: 17 г столярного клея, 3 мл водного раствора аммиака, 100 мл воды оставить для набухания на сутки, затем греть на водяной бане при 80°C до полного растворения. Второй раствор: 2,5 г бихромата калия, 2,5 г бихромата аммония, 3 мл водного раствора аммиака, 30 мл воды, 6 мл спирта. Когда первый раствор остынет до 50°C, при энергичном перемешивании влейте в него второй раствор и полученную смесь профильтруйте (эту и последующие операции необходимо проводить в затемненном помещении, солнечный свет недопустим!). Эмульсия наносится при температуре 30-40°C. Дальше как в первом рецепте.

Фоторезист на основе бихромата аммония и поливинилового спирта: Готовим раствор: поливиниловый спирт 70-120 г/л, бихромат аммония 8-10 г/л, этиловый спирт 100-120 г/л. Избегать яркого света! Наносится в 2 слоя: первый слой сушка 20-30 минут при 30-45°C второй слой сушка 60 минут при 35-45°C. Проявитель 40-процентный раствор этилового спирта.

Химическое лужение

Прежде всего, плату необходимо декапировать, чтобы удалить образовавшийся окисел меди: 2-3 секунды в 5-процентном растворе соляной кислоты с последующей промывкой в проточной воде.

Достаточно просто осуществлять химическое лужение погружением платы в водный раствор, содержащий хлорное олово. Выделение олова на поверхности медного покрытия происходит при погружении в такой раствор соли олова, в котором потенциал меди более электроотрицателен, чем материал покрытия. Изменению потенциала в нужном направлении способствует введение в раствор соли олова комплексообразующей добавки тиокарбамида (тиомочевины). Такого типа растворы имеют следующий состав (г/л):

| 1 | 2 | 3 | 4 | |

| Двухлористое олово SnCl2*2H2O | 5,5 | 5-8 | 20 | 10 |

| Тиокарбамид CS(NH2)2 | 50 | 35-50 | — | — |

| Серная кислота H2SO4 | — | 30-40 | — | — |

| Винная кислота C4H6O6 | 35 | — | — | — |

| Каустическая сода NaOH | — | 6 | — | — |

| Молочнокислый натрий | — | — | 200 | — |

| Сернокислый алюминий-аммоний (алюмоаммонийные квасцы) | — | — | — | 300 |

| Температура, °C | 60-70 | 50-60 | 18-25 | 18-25 |

Среди перечисленных наиболее распространены растворы 1 и 2. Иногда в качестве поверхностно-активного вещества для 1-го раствора предлагается использование моющего средства «Прогресс» в количестве 1 мл/л. Добавление во 2-й раствор 2-3 г/л нитрата висмута приводит к осаждению сплава, содержащего до 1,5% висмута, что улучшает паяемость покрытия (препятствует старению) и многократно увеличивает срок хранения до пайки компонентов у готовой ПП.

Для консервации поверхности применяют аэрозольные распылители на основе флюсующих композиций. Нанесенный на поверхность заготовки лак после высыхания образует прочную гладкую пленку, которая препятствует окислению. Одним из популярных веществ является «SOLDERLAC» фирмы Cramolin. Последующая пайка проводится прямо по обработанной поверхности без дополнительного удаления лака. В особо ответственных случаях пайки лак можно удалить спиртовым раствором.

Искусственные растворы для лужения ухудшаются с течением времени, особенно при контакте с воздухом. Поэтому если у вас большие заказы бывают нечасто, то старайтесь приготовить сразу небольшое количество раствора, достаточное для лужения нужного количества ПП, а остатки раствора храните в закрытой емкости (идеально подходят бутылки типа используемых в фотографии, не пропускающие воздух). Также необходимо защищать раствор от загрязнения, которое может сильно ухудшить качество вещества.

В заключение хочу сказать, что все же лучше использовать готовые фоторезисты и не заморачиваться с металлизацией отверстий в домашних условиях великолепных результатов все равно не получите.

Огромное спасибо кандидату химических наук Филатову Игорю Евгеньевичу

за консультации по вопросам, связанным с химией. Также хочу выразить признательность

Игорю Чудакову

за советы и опыт, которым он готов делиться. При подготовке статьи использовались материалы раздела «Умелые руки» онлайнового Справочника по производству печатных плат, а также данные со страниц «Изготовление печатной платы фотоспособом» и «Cамодельные фоторезисты».

Фактор 4. Перекрёстные помехи

Перекрёстные помехи – нежелательная передача сигнала из одной линии в соседнюю. Эта передача происходит, потому что два близко расположенных проводника имеют ёмкостную и индуктивную связь.

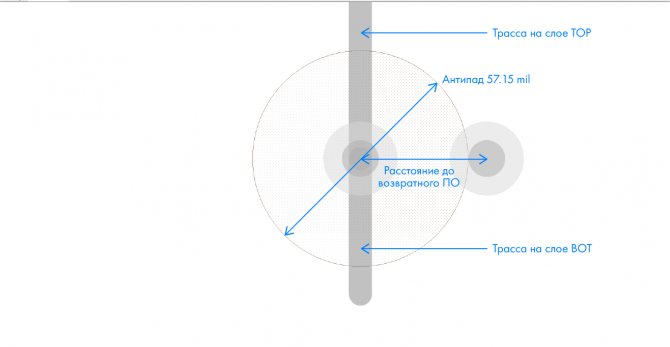

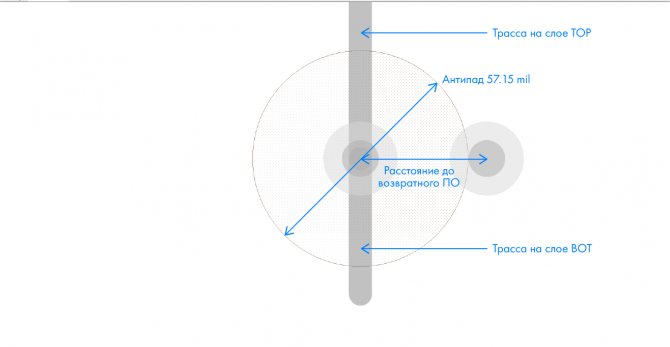

Характер перекрёстных помех сигнальных проводников и п/о немного отличается. В п/о у сигнала нет опорного слоя, возвратные токи текут по соседним п/о, образуя большую петлю. Перекрёстные помехи сигналов в п/о обусловлены индуктивной составляющей.

Наибольшего эффекта по минимизации перекрёстных помех можно достичь, увеличив расстояние между п/о. Однако часто тополог не располагает большим пространством.

Сближение п/о в дифференциальной паре не только уменьшает занимаемую площадь, но и положительно сказывается на помехоустойчивости [3].

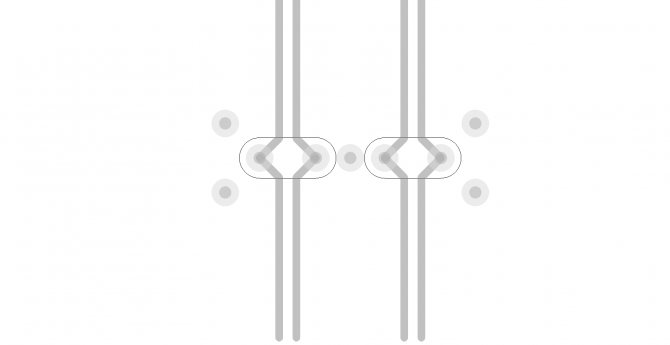

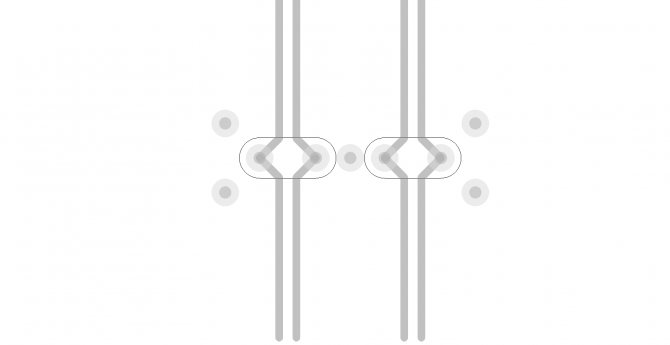

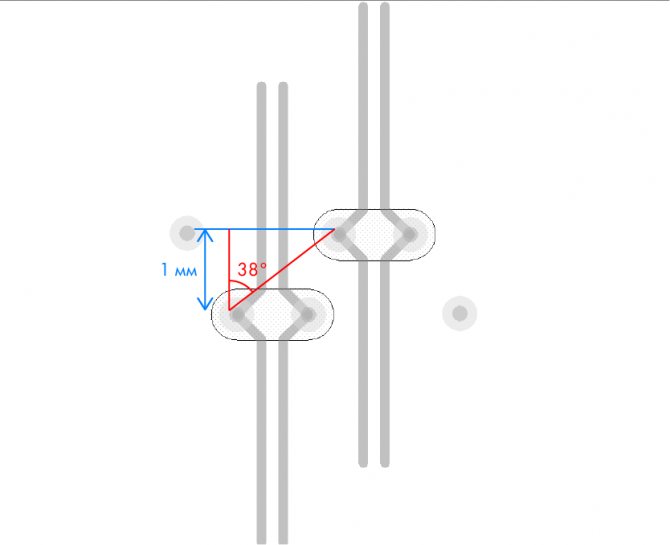

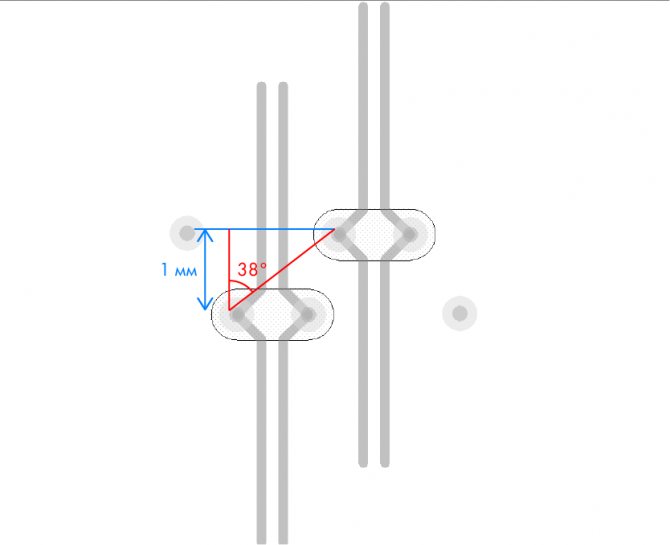

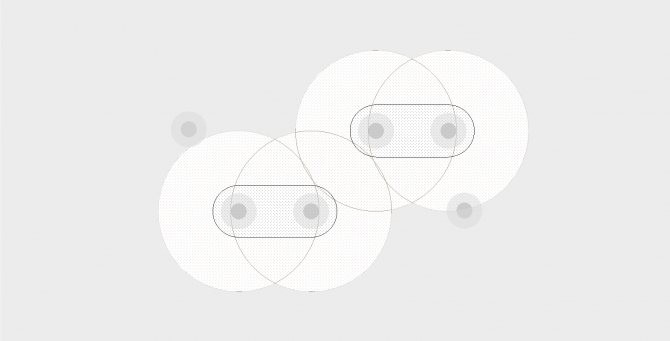

Общепринятый способ по минимизации перекрёстных помех между соседними сигнальными п/о — поместить экранирующее п/о между ними. При таком способе потребуется вести сигналы с шагом около 2 мм (Рисунок 6). Если места недостаточно, можно использовать меньший шаг со сдвигом (англ. Staggered pattern), как на рисунке 7. С помощью моделирования можно подобрать идеальный угол сдвига [4].

Рисунок 6. Минимизация перекрёстных помех с помощью экранирующего п/о.

Рисунок 7. Минимизацию перекрёстных помех с помощью диагонального «шахматного» сдвига.

Перекрёстные помехи можно также снизить экзотическими методами, например, длинным стабом (за счёт смещения индуктивно-ёмкостного баланса п/о) [5]. Также помехи можно уменьшить на стадии проектирования корпуса микросхемы [6].

↑ Инструмент

Кусачки, пассатижики, керн по диаметру отверстий и молоток. Конусное шило – важный инструмент в этом деле. У меня было заточенное в незапамятные времена (сейчас даже не представляю для чего), сверло – как раз впору пришлось. Ну и самое главное – многофункциональный инструмент, в домашнем обиходе именуемый «консервная банка», играющий роль наковальни.

Эксперименты показали, что получается вполне функционально, не по заводскому, конечно, но это не важно — неровные края заклёпок скрываются под припоем.

Фактор 5. Помехи в шинах питания

Помимо соседних сигнальных цепей, на качество сигнала могут оказывать помехи из внутренних слоёв.

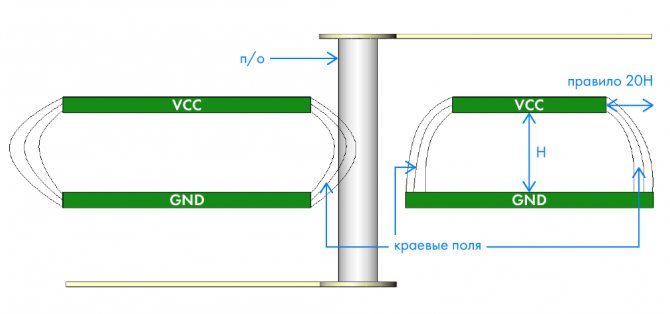

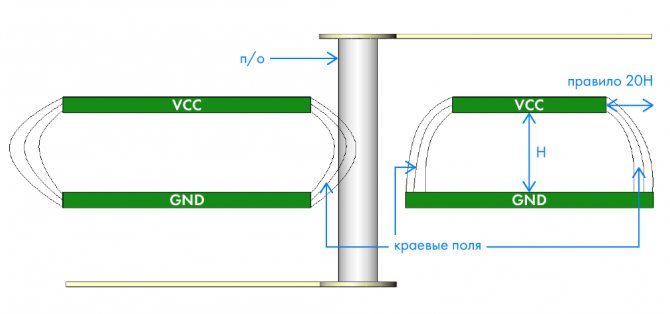

По полигонам питания могут протекать большие токи. В силу увеличения индуктивности у краев полигонов, протекающие токи формируют краевые поля (англ. Fringing fields) по всем границам полигона, в том числе и в вырезах. Краевые поля являются источником электромагнитного излучения (англ. Edge-fired emission) в пространство. Для снижения эмиссии электромагнитного излучения, применяется правило 20H (Рисунок 8), который заключается в сужении полигона питания по отношению к полигону земли.

Рисунок 8. Краевые поля и правило 20H.

Для защиты п/о от помех, если есть возможность, необходимо увеличивать антипад на полигонах питания. Правило 20H для п/о обеспечить трудно, да и излишне, обычно рекомендуется антипад диаметром около 2 мм (Рисунок 9).

Рисунок 9. Увеличенный антипад на слоях питания

Расчёт импеданса одиночных переходных отверстий

Основываясь на знаниях о влиянии элементов п/о на импеданс, мы можем спроектировать своё идеальное п/о. Отличным стартом будет расчёт импеданса в калькуляторе.

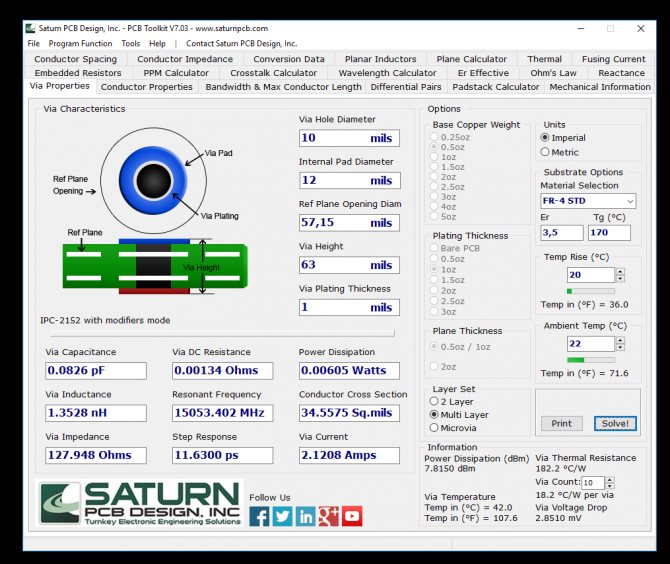

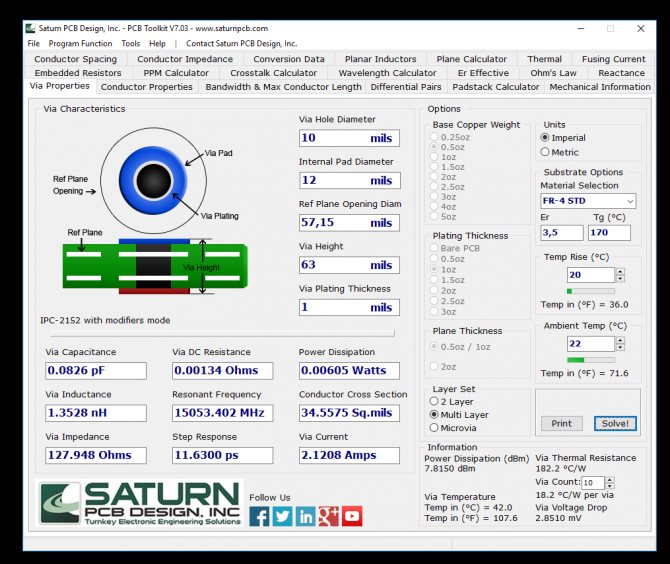

У инженеров, связанных с разработкой печатных плат, популярны такие калькуляторы как Saturn PCB Design Toolkit и Polar Instruments Si9000e. Оба они позволяют быстро рассчитать импеданс одиночного п/о.

Результат полученный в данных калькуляторах сильно отличается друг от друга. Это связано с тем, что у этих инструментов разный подход.

Polar cчитает импеданс в двухмерной плоскости, где п/о пересекает полигон питания. Формулы расчёта не приведено. Опытным путём было установлено, что расчёт производится по формуле импеданса коаксиального кабеля:

Рисунок 10. Изображение с сайта polarinstruments.com

На иллюстрации указано достаточно низкое значение диэлектрической проницаемости Er1, по сравнению со стандартным. Это связано с неоднородностью структуры диэлектрика: он состоит из смолы (Er 3.2) и нитей стекловолокна (Er 6.1), поэтому имеет среднюю диэлектрическую проницаемость около 4.1. Это значение может довольно сильно локально изменяться. Так, вблизи п/о преобладает смола, поэтому значение диэлектрической проницаемости пересчитано в сторону уменьшения [7].

Saturn PCB считает импеданс по формуле:

При изменении длины п/о, значения индуктивности и ёмкости изменяются непропорционально, импеданс изменяется. Импеданс точно такого же п/о длинной 1.6 мм, Saturn PCB рассчитывает, как 128 Ом! (Рисунок 11)

Рисунок 11. Расчёт п/о в программе Saturn PCB Design Toolkit.

Сразу возникает вопрос: кому верить?

Промоделируем в трёхмерном решателе электромагнитных полей (англ 3D Solver), как это будет выглядеть на реальной 8-слойной плате толщиной 1.6 мм (Рисунок 12)

Рисунок 12. Структура перехода между слоями с отверстием для возвратного тока.

В нашем случае импеданс получился около 70 Ом. Приблизив возвратное п/о, можно добиться снижения ещё на 5 Ом. «Поиграв» с размером антипада, можно довольно точно подогнать импеданс к целевому значению (Рисунок 13).

Рисунок 13. Импеданс цепи с п/о на временной диаграмме.

В частотной области «лучшие» параметры выражаются в меньшем значении коэффициента отражения от входа (Рисунок 14).

Рисунок 14. Параметры одиночных п/о в частотной области.

Расчёт Polar оказался ближе к полученному результату. Возможно, для получения адекватного результат в Saturn PCB, требуется ввести поправки. Если у кого-то есть положительный опыт расчёта импеданса в Saturn, поделитесь в комментариях!

Системы прямой металлизации

Как стало понятно, собственно палладиевая система прямой металлизации родилась из процесса активации поверхности диэлектрика для химической металлизации. Основная идея использования палладиевых систем была сформулирована в патенте Радовского (Radovsky) в 1963 году [1 ], по которому был заявлен метод, использующий пленку палладия в полуколлоидальной форме для прямой металлизации сквозных отверстий печатных плат. Изобретение Радовского не нашло тогда применения. Идея использования графито-углеродных систем относится к еще более ранним временам применительно к гальванопластике.

В настоящее время наиболее известны 4 основные системы прямой металлизации [2 ]:

- Коллоидные системы,содержащие палладий.

- Углеродная или графитовая системы.

- Процесс,основанный на осаждении токопроводящих полимеров.

- Другие методы.

Расчёт импеданса дифференциальных переходных отверстий

Расчёт дифференциальных п/о аналогичен одиночным, за исключением того, что теперь у нас нет калькулятора: указанные выше инструменты не считают дифференциальные п/о. Также, теперь мы можем дополнительно изменять шаг п/о в диф. паре.

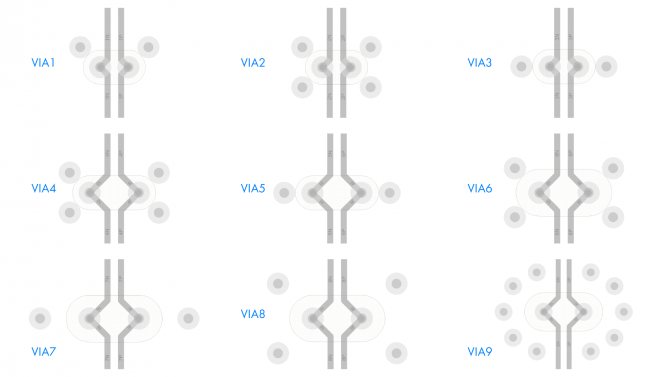

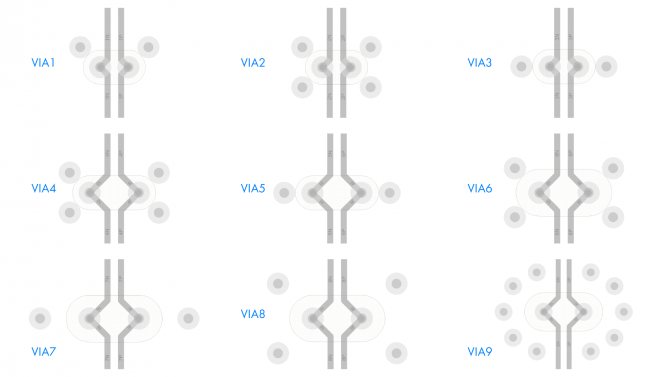

Структуру возьмём ту же: 8-слойную плату толщиной 1.6 мм. Рассмотрим 9 конфигураций п/о (Рисунок 15).

Первые 3 п/о имеют зазоры 0.125 мм и отличаются лишь расположением отверстий для возвратного тока. Все п/о с 4 и далее имеют шаг 1 мм. П/о с 6 и далее имеют увеличенный антипад (0.250 мм) и отличаются отступом отверстий для возвратного тока.

Рисунок 15. Переходные отверстия.

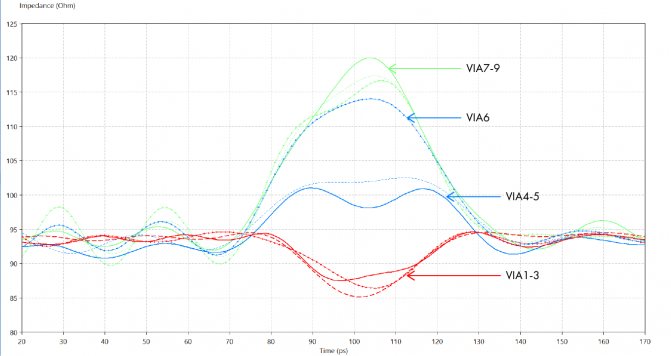

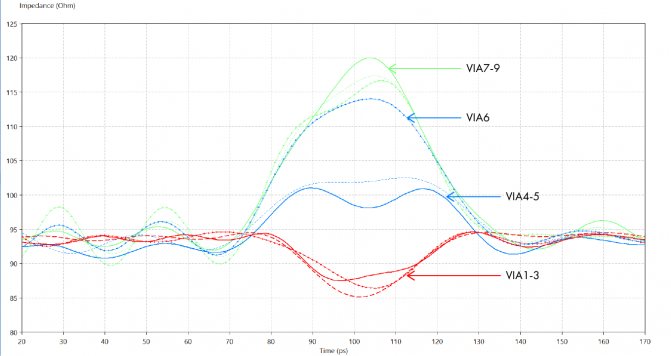

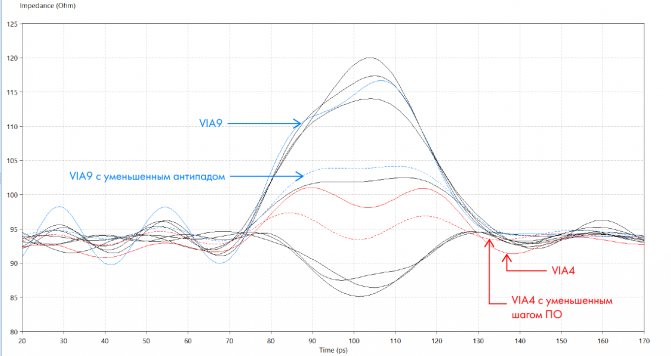

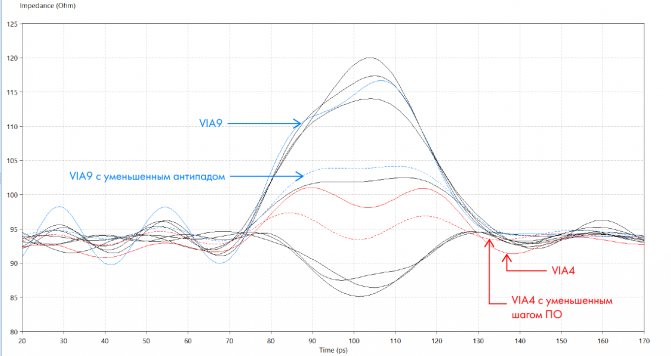

Рассмотрим график импеданса (Рисунок 16).

Рисунок 16. Импеданс п/о во временной области.

На графике хорошо виден «горб», который соответствует вертикальному отрезку п/о — «стакану» (англ. Via barrel).

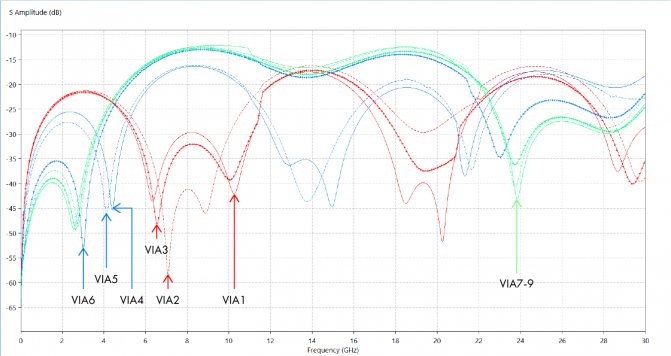

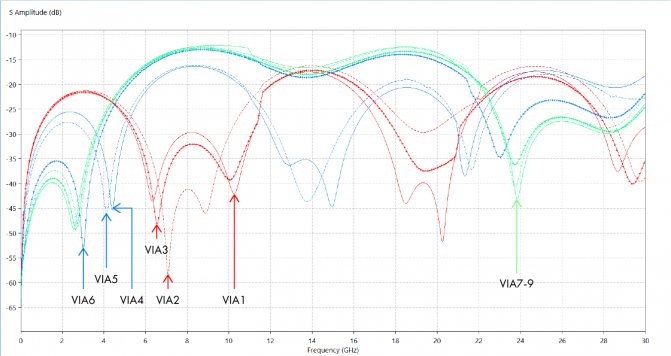

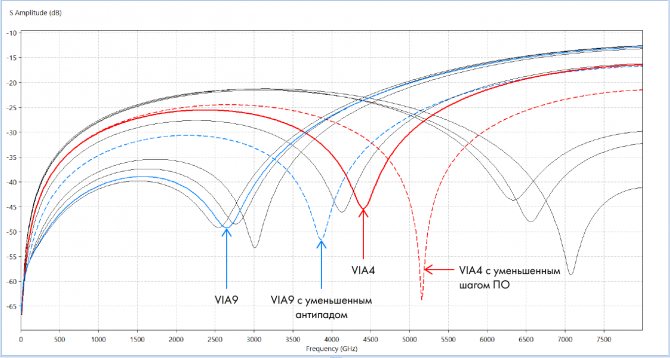

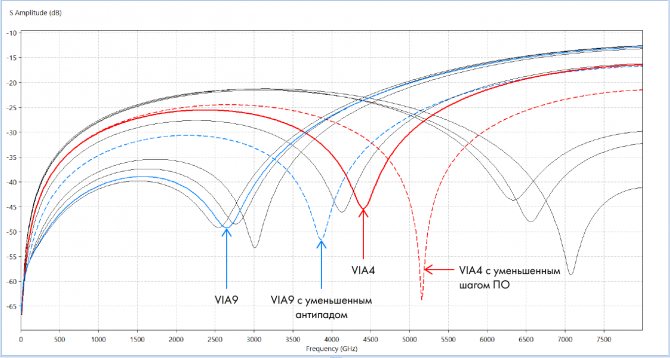

Рассмотрев частотную зависимость коэффициента отражения VIA1-3 (Рисунок 17), видим, что несмотря на хорошие показатели на целевой частоте 6 ГГц, имеется резонанс на более низких частотах. Предпочтительней улучшить via7-9, а если не получится, то via4-5, чтобы уменьшить «горб» за счёт сдвига графиков вправо.

Рисунок 17. Коэффициент отражения от входа п/о.

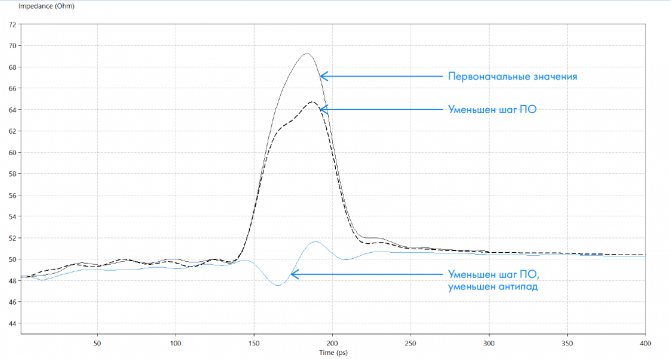

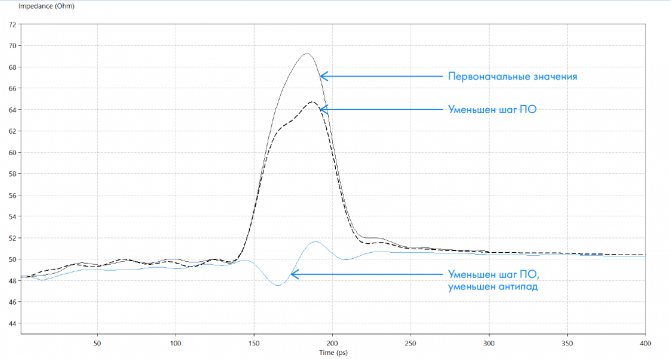

Уменьшим антипад у VIA9, чтобы получить зазоры 0.125 мм. Для VIA4 уменьшим шаг п/о до 0.75 мм и рассмотрим полученный результат (Рисунок 18).

Рисунок 18. Сравнение импеданса модифицированных п/о.

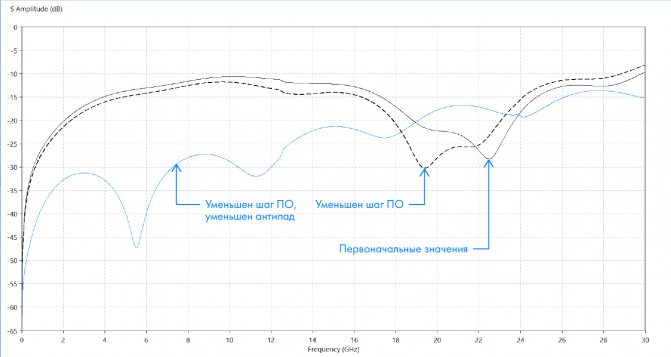

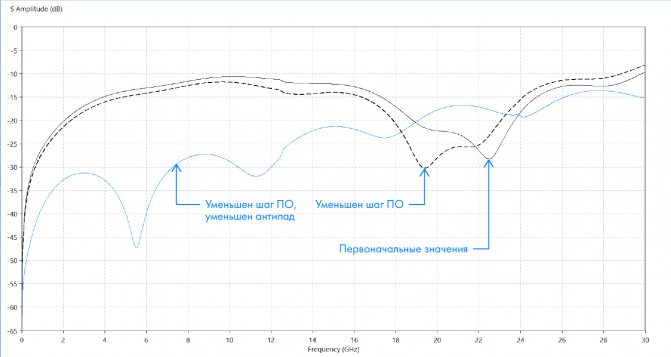

В частотной области виден сдвиг графика коэффициента отражения от входа вправо (Рисунок 19).

Рисунок 19. Сравнение коэффициента отражения модифицированных п/о.

Заключительные рекомендации

Переходные отверстия в печатных платах — это сложная и неоднородная структура. Для корректного расчёта параметров необходимы дорогие 3D решатели, компетенции и значительные затраты времени.

Если нет возможности избежать использования переходов критических сигналов на другие слои, необходимо прежде всего оценить степень влияния возникших неоднородностей на целостность сигналов. Если неоднородность электрически короткая (время задержки менее 1/ 6 фронта), стаб резонирует на частотах, находящихся за пределами полосы пропускания — нет смысла тратить время и деньги на оптимизацию.

В первом приближении удобно использовать готовые структуры из даташитов или предыдущих плат, но помнить об особенностях текущего проекта.

Калькуляторы позволяют быстро оценить параметры п/о, однако используют сильно упрощённые модели, негативно влияющие на результат.

Список литературы

- Chin, T. Differential pairs: four things you need to know about vias. Retrieved from TI E2E Community: https://e2e.ti.com/blogs_/b/analogwire/archive/2015/06/10/differential-pairs-four-things-you-need-to-know-about-vias#

- Simonovich, B. Via Stubs Demystified. Retrieved from Bert Simonovich’s Design Notes: https://blog.lamsimenterprises.com/2017/03/08/via-stubs-demystified/

- Demystifying Vias in High-Speed PCB Design. Retrieved from Keysight Technology: https://www.keysight.com

- K. Aihara, J. Buan, A. Nagao, T. Takada and C.C. Huang, “Minimizing differential crosstalk of vias for high-speed data transmission,” in Proc. 14th Elect. Perform. Electron. Packages and Systems, Portland, OR, Oct. 2014.

- C.M. Nieh and J. Park, “Far-end Crosstalk Cancellation using Via Stub for DDR4 Memory Channel,” in Proc. 63rd Electronics Components and Technology Conference, Las Vegas, NV, May 2013, pp. 2035-2040.

- H. Kanno, H. Ogura and K. Takahashi, “Surface-mountable Liquid Crystal Polymer Package with Vertical Via Transition Compensating Wire Inductance up to V-band,” in IEEE MTT-S Int. Microwave Symp. Dig., Philadelphia, PA, June 2003, pp. 1159-1162.

- Via Pad / Anti-Pad Impedance Calculation. Retrieved from Polar instruments https://www.polarinstruments.com/support/si/AP8178.html

3.Системы проводящих полимеров

DMS-E — это второе поколение процесса DMS-2 от Blasberg. DMS-1 был похож на EE-1. После микротравления и кондиционирования в растворе перманганата калия в отверстиях образуется покрытие из диоксида марганца, который действует как окислитель в течение последующей реакции синтеза. В каталитической стадии мономер EDT (этилендиокситио-фен) смачивает поверхности диоксидом марганца. В стадии фиксации серной кислоты происходит самопроизвольная окислительная поляризация. На непроводящих поверхностях печатной платы образуется черная проводящая пленка полимера EDT.

Compact CP был предложен фирмой Atotech в 1987 году. По существу, данный метод схож с DMS-E. Но в нем комбинируются стадии фиксации и катализа, используется кислый перманганат, а проводящая пленка состоит из полипиррола.