Основные размеры.». Угол конуса 16°35’40″. Морзе может этого и не было… KM — конус, разработанный компанией Kennametal. Конус Морзе подразделяется на восемь размеров, от КМ0 до КМ7 (англ.MT0-MT7, нем.MK0-MK7). 3. Неуказанные размеры концов конусов с резьбовым отверстием — по ГОСТ 14034-74.

Конус Морзе — одно из самых широко применяемых креплений инструмента. Был предложен Стивеном А. Морзе приблизительно в 1864 году. Конусность от 1:19,002 до 1:20,047 (угол конуса от 2°51’26″ до 3°00’52″, уклон конуса от 1°25’43″ до 1°30’26″) в зависимости от типоразмера. Инструмент с внутренней резьбой фиксируется в шпинделе штоком (штревелем), вворачивающимся в торец конуса.

Для многих применений длина конуса Морзе оказалась избыточной. Типоразмер конуса обозначается цифрой, существуют размеры от 10-го до 80-го с шагом 5. Например, ISO10, NMTB40, BT50. Для всех стандартов размер конусной части одинаков.

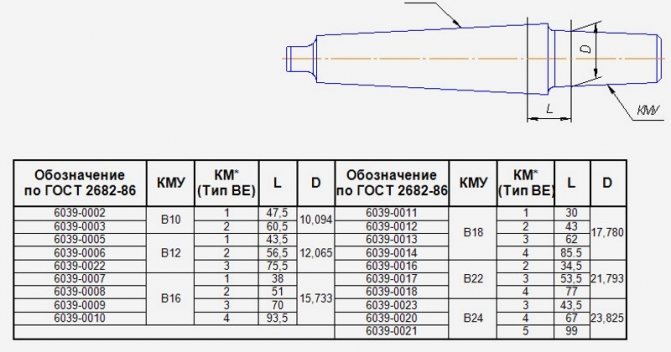

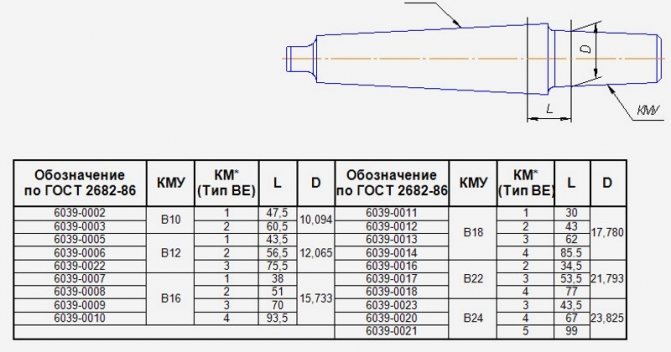

В таблице размеров конусов D обозначает базовый размер — наибольший диаметр конусного отверстия (гнезда), L обозначает глубину конусного отверстия. Эти значения также примерно соответствуют наибольшему диаметру конуса и его длине. Диаметр фланца DF примерно одинаков у всех конструктивных разновидностей. Старый ГОСТ 25827-93 определял три исполнения конусов.

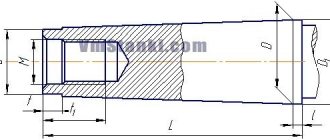

Черт.1. НАРУЖНЫЕ КОНУСЫ

В настоящее время конуса обычно изготавливают со сменными штревелями, что улучшает совместимость оборудования разных стандартов. Имеет несколько конструктивных разновидностей фланцев, обозначаемых буквами A, B, C, D, E, F. Размер конуса обозначается цифрой наибольшего диаметра фланца в мм (от 25 до 160). Например, HSK-A63.

Конус Capto, разработанный компанией Sandvik Coromant, сегодня продвигается, как аналог HSK премиум-класса. Однако технология изготовления такого конуса несколько сложнее и следовательно дороже для конечного потребителя. В зависимости от размера соединения Capto обозначаются C3..C10.

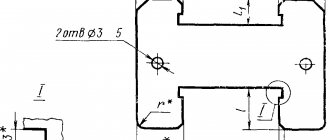

Черт.2. ВНУТРЕННИЕ КОНУСЫ

Внутрифирменный конус, изначально создавался специально для цанговых зажимов. Существует один типоразмер этого конуса. 1. Настоящий стандарт распространяется на инструментальные метрические конусы и конусы Морзе.Стандарт полностью соответствует СТ СЭВ 147-75.

10, 100, 1000 и т.д. 0.001″ и 0.0001″ в разговоре называются, в частности, «thou» и «tenth». Правильно мерить калибром, на нем есть риски. Неправильно, но для определения размера — измерением большего диаметра и сравнением с таблицей. Никто не знает что может быть за конус, у которого больший диаметр около 13 мм и угол чуть-чуть меньше чем у КМ-1? Хвостовик КМ-1 туда встает, но ощутимо глубже чем должен.

ДОПУСКИ РАЗМЕРОВ КОНУСОВ

2.1. Предельные отклонения размеров наружных конусов должны соответствовать указанным на черт. и в табл. .

Черт. 1

Таблица 2

| Наименование размера | Обозначение конусов | Предельное отклонение, мм | |

| Длина l 1, | Морзе | 0, В7 | -1,2 |

| 1, 2, B10, B12, В16, 2 | -1,4 | ||

| 3, В22, В24 | -1,6 | ||

| 4, 5, В32, В45 | -2,0 | ||

| 6 | -2,4 | ||

| Метрических | 4, 6 | -1,0 | |

| 80 | -2,4 | ||

| 100, 120 | -2,8 | ||

| 160 | -3,2 | ||

| 200 | -3,6 | ||

Длина l

2,

l

4 — по h16; толщина лапки

b

— по h13; размеры лапки

d

3,

с

,

е

— по h15.

Примечание. Допуск симметричности в радиусном выражении плоскостей лапки конуса — 0,05 мм. Допуск зависимый.

(Измененная редакция, Изм. № 1, 2).

2.2. Предельные отклонения размеров внутренних конусов должны соответствовать указанным на черт. и в табл. и .

Черт. 2

Таблица 3

| Наименование размера | Обозначение конусов | Предельное отклонение, мкм | |

| Ширина окна g конусов | Морзе | 0, 1 | +450 |

| +270 | |||

| 2, 3 | +500 | ||

| +280 | |||

| 4, 5 | +560 | ||

| +290 | |||

| 6 | +630 | ||

| +300 | |||

| Метрических | 4 | +410 | |

| +270 | |||

| 6 | +450 | ||

| +270 | |||

| 80 | +630 | ||

| +300 | |||

| 100 | +700 | ||

| 120 | +310 | ||

| 160 | +710 | ||

| +320 | |||

| 200 | +800 | ||

| +340 | |||

Диаметр цилиндрической проточки d

5(

d

) — по Н11, расстояние от торца до окна

l

6 — по h16, длина окна

h

— по Н16, длина

l

5 — по Н16.

Примечания:

1. Размер d

относится только к укороченным конусам.

2. Допуск симметричности в радиусном выражении плоскостей окна конуса — не более 0,08 мм. Допуск зависимый.

(Измененная редакция, Изм. № 1, 2, 3).

2.3. Допускаемое смещение z

торца втулки относительно плоскости диаметра

D

не должно превышать величин, указанных в табл. .

Таблица 4

| Обозначение конусов | z , мм | |

| Метрические | 4, 6 | 0,5 |

| Морзе | 0, 1, 2, 3, В7, B10, B12, В16, В18, В22, В24 | 1,0 |

| 4, 5, В32, В45 | 1,5 | |

| 6 | 2,0 | |

| Метрические | 80, 100, 120 | |

| 160, 200 | 3,0 | |

(Измененная редакция, Изм. № 1).

Конус 1:20

Метрические конусы инструментов. Отверстия в шпинделях станков.

Читать также: Толщина отрезных дисков для резки металла

Конус Морзе – это одно из самых распространенных средств для закрепления инструмента на станке. Свое название данный инструмент получил в честь знаменитого инженера Стивена Морзе, жившего в XIX веке. Сегодня для правильного выбора размеров этого изделия применяют дробные числа. Существует несколько стандартизованных значений, различающихся углами наклона и размерами.

Область применения конуса Морзе – это машиностроение. С его помощью можно быстро и очень точно закрепить режущий инструмент. Для этого конус Морзе крепится в станке в специальном отверстии или патроне, а в него в свою очередь вставляется например сверло. Такой способ крепежа гарантирует наиболее точное центрирование и последующую обработку. Также с его помощью можно подавать к обрабатываемой детали или режущему инструменту смазочно-охлаждающую жидкость.

ПРИЛОЖЕНИЕ 1 Рекомендуемое

Толщина слоя краски при контроле конусов калибрами не должна превышать значений, указанных в таблице.

| Наименование конусов | Толщина слоя краски в мкм для степеней точности | |||

| АТ6 | АТ7 | АТ8 | ||

| Метрические | 4 | 2 | 4 | 6 |

| 6 | 3 | 5 | 8 | |

| Морзе | 0, 1, 2 | 3 | 5 | 8 |

| 3 | 4 | 6 | 10 | |

| 4, 3, 6 | 5 | 8 | 13 | |

| Укороченные | В7, B10, B12 | 2 | 3 | 5 |

| В16 | 2 | 4 | 6 | |

| В18, В22 | 3 | 5 | 8 | |

| В24, В32, В45 | 4 | 6 | 10 | |

Площадь пятна контакта при толщине слоя краски, указанной в таблице, должна быть не менее 90 % полной площади контактируемых поверхностей.

(Измененная редакция, Изм. № 1).

Габариты и элементы конуса Морзе

Отличительной чертой одного конуса Морзе от другого являются размеры. Существуют несколько их видов и в соответствии с ГОСТом каждый имеет определенный номер и аббревиатуру. Чтобы измерить его, необходимо воспользоваться калибровкой, а лучше всего специальной таблицей, которая позволит рассчитать размеры до микрона. В зависимости от станка, на котором будет проводиться обработка детали, следует выбирать например резец, сверло, а затем вид изобретения Стивена Морзе.

С развитием машиностроительной отрасли возникла потребность в расширении модельного ряда конусов Морзе. Для этого был разработан метрический конус, который не имел особых конструктивных отличий от своего предшественника. Его конусность равнялась 1:20, при этом угол 2°51’51″, а уклон 1°25’56″. Метрические конусы позволили создать большой выбор инструмента для различных станков и операций. Классифицируются они на две категории: большие и малые. Большие обозначаются, например № 120, 200, и цифры соответствуют наибольшему диаметру метрического конуса.

Размеры конуса Морзе

Инструментальный конус представляет собой конический хвостовик какого-нибудь режущего инструмента и коническое отверстие в шпинделе или бабке такого же диаметра. Его функция заключается в быстрой смене режущего инструмента и сохранении высокой точности при центрировании и закреплении.

Применяется в основном в станках с ЧПУ, потому что устраняет ряд недостатков обычного конуса Морзе.

- заклинивание хвостовиков в шпинделе гораздо меньше;

- меньшие размеры;

- улучшенный упор по оси;

- простота закрепления;

- автоматическая смена режущего инструмента.

В наши дни конусы Морзе изготавливают в соответствие с международным стандартом ISO и DIN. В России система стандартизации объединяет в один класс как просто конусы Морзе, так и метрические и инструментальные. Информацию о них можно получить в ГОСТ 25557-82. Ситуация с единым ГОСТом сложилась из-за того, что конусы Морзе со времен СССР пользуются в нашем государстве большой популярностью, а параллельно с этим появилось много новых.

Конусы Морзе распределены по 8 категориям. За рубежом это МТ0, МТ1, МТ2, МТ3, МТ4, МТ5, МТ6, МТ7. В Германии такая же нумерация, но буквенное обозначение МК. В нашей стране и на постсоветском пространстве КМ0, КМ1, КМ2, КМ3, КМ4, КМ5, КМ6 и №80.

Как показало время, некоторые конусы Морзе зарубежного производства неудобны в эксплуатации по причине большой длины. На этот случай был разработан ряд укороченных изделий, имеющий 9 размеров.

МЕТОДЫ И СРЕДСТВА КОНТРОЛЯ

3.1. Операции, производимые при контроле конусов, и применяемые средства контроля должны соответствовать указанным в табл. 5.

Таблица 5

| Наименование операции | Номера пунктов настоящего стандарта | Средства контроля и их техническая характеристика | Точность проверяемых конусов |

| 1. Внешний осмотр | — | Лупа с увеличением 4-6 ´ по ГОСТ 25706 | АТ4, АТ5, АТ6, АТ7, АТ8 |

| 2. Контроль угла наружных конусов | 3.10.1 | Синусная линейка 1-го класса по ГОСТ 4046 с расстоянием между роликами L = 300 мм; плита поверочная 0-го класса точности по ГОСТ 10905; концевые меры 1 — 2 класса по ГОСТ 9038; головки измерительные типа 1ИПМ по ГОСТ 28798 | АТ4, АТ5, АТ6, АТ7, АТ8 |

| Синусная линейка 1-го класса по ГОСТ 4046 с расстоянием между роликами L = 200 мм; плита поверочная 0-го класса точности по ГОСТ 10905; концевые меры 1 — 2 класса по ГОСТ 9038; головки измерительные по ГОСТ 18833 с ценой деления не более 2 мкм | АТ6, АТ7, АТ8 | ||

| Наклонный стол (черт. ); плита поверочная 0-го класса точности по ГОСТ 10905; головки измерительные по ГОСТ 18833 с ценой деления не более 2 мкм | |||

| Синусная линейка 1-го класса по ГОСТ 4046 с расстоянием между роликами L = 100 мм; плита поверочная 0-го класса точности по ГОСТ 10905; концевые меры 1 — 2 класса по ГОСТ 9038; головки измерительные по ГОСТ 18833 с ценой деления не более 2 мкм | АТ7, АТ8 | ||

| 3.10.2 | Универсальный прибор для контроля конусов (черт. ) | АТ4, АТ5, АТ6, АТ7, АТ8 | |

| 3.10.3 | Пневматические приборы (черт. ) | ||

| 3.10.4 | Прибор с двумя линейками (черт. ); щупы | АТ7, АТ8 | |

| 3.10.5 | Прибор с двумя отсчетными устройствами (черт. ) | АТ4, АТ5, АТ6, АТ7, АТ8 | |

| 3. Контроль угла внутренних конусов | 3.11.1 | Универсальный прибор для контроля конусов (черт. ) | АТ6, АТ7, АТ8 |

| 3.11.2 | Пневматические приборы (черт. ) | ||

| 4. Контроль прямолинейности образующих наружных конусов | 3.12.1 | Универсальный прибор для контроля конусов (черт. ) | АТ4, АТ5, АТ6, АТ7, АТ8 |

| 3.12.2 | Прибор для контроля прямолинейности образующих наружных конусов (черт. ) | Конусы с допуском прямолинейности образующей более 4 мкм | |

| 3.12.3 | Лекальная линейка ЛД 0-го класса по ГОСТ 8026 | Конусы длиной до 200 мм с допуском прямолинейности образующей более 2 мкм; конусы длиной свыше 200 мм с допуском прямолинейности образующей более 5 мкм | |

| 5. Контроль прямолинейности образующих внутренних конусов | 3.13 | Универсальный прибор для контроля конусов (черт. ) | АТ6, АТ7, АТ8 |

| 6. Контроль круглости наружных конусов | — | Кругломеры по ГОСТ 17353 | АТ4, АТ5, АТ6, АТ7, АТ8 |

| 7. Контроль круглости внутренних конусов | АТ6, АТ7, АТ8 | ||

| 8. Комплексный контроль | 3.15 | Калибры конические, специальная краска | АТ6, АТ7, АТ8 |

| 9. Контроль размеров l 1 и | 3.16 | Конические калибры — втулки | АТ4, АТ5, АТ6, АТ7, АТ8 |

| 10. Контроль смещения торца втулки относительно плоскости диаметра D внутренних конусов | 3.17 | Конические калибры — пробки | АТ6, АТ7, АТ8 |

| 11. Контроль симметричности плоскостей лапки наружных конусов | 3.18 | Конические калибры — втулки | АТ4, АТ5, АТ6, АТ7, АТ8 |

| 12. Контроль симметричности плоскостей окна внутренних конусов | 3.19 | Конические калибры — пробки | АТ6, АТ7, АТ8 |

| 13. Измерение размеров l 2, | — | Измерительная линейка по ГОСТ 427 | АТ4, АТ5, АТ6, АТ7, АТ8 |

| 14. Измерение размеров d 3, | — | Штангенциркуль по ГОСТ 166 | |

| 15. Контроль размера d 5( | — | Калибры-пробки по ГОСТ 2015 с удлиненной ручкой |

Примечание. Черт. — не определяют конструкцию приборов и типы отсчетных устройств.

(Измененная редакция, Изм. № 1).

3.2. Допускается применять, кроме указанных в табл. 5, другие, вновь разработанные или находящиеся в применении средства контроля, прошедшие метрологическую аттестацию в органах метрологической службы и имеющие погрешности измерения не более:

а) при измерении линейных размеров — величин, указанных в ГОСТ 8.051;

б) при измерении угла конуса:

— для конусов степени точности АТ4 — 35 %,

— для конусов степеней точности АТ5 и АТ6 — 30 %,

— для конусов степеней точности АТ7 и АТ8 — 25 % от допуска на угол конуса;

в) при измерении прямолинейности образующей и некруглости — 30 % от допуска на проверяемый параметр.

Примечание. При получении дробных значений погрешностей измерения округление производить до 0,5 мкм при допуске до 20 мкм и до 1 мкм при допуске свыше 20 мкм.

(Измененная редакция, Изм. № 2).

3.3. Контроль конусов степеней точности АТ4 и АТ5 должен производиться в помещении с температурой воздуха 20 ± 5°.

Скорость изменения температуры не должна превышать 1 град/ч.

3.4. Перед контролем размерных параметров должен быть произведен осмотр внешнего вида конусов. Конусы, на поверхностях которых имеются забоины, черновины, коррозия, дальнейшему контролю не подлежат.

3.5. Измерение угла конуса и прямолинейности образующей должно производиться на длине конуса L

, указанной в табл. 1; участки у краев конической поверхности длиной, равной 2 — 3 мм, не контролируются. Измерение должно производиться не менее чем в двух осевых сечениях, расположенных примерно под углом 90°.

3.6. Круглость конусов должна измеряться в сечении, отстоящем от диаметра D

не более чем на 2 мм.

3.5, 3.6. (Измененная редакция, Изм. № 2).

3.7. Погрешность угла конуса калибров для настройки приборов по пп. 3.10.3, 3.10.4, 3.10.5 и 3.11.2 не должна превышать 2/3 допуска на рабочие калибры соответствующих степеней точности.

3.8. Приборы по пп. 3.10.2, 3.10.3, 3.10.5 и 3.11.2 для измерения угла конуса должны быть снабжены отсчетными устройствами с ценой деления не более 1 мкм и пределами измерения не менее ± 50 мкм. При измерении конусов с допуском на угол конуса более 40 мкм должны применяться отсчетные устройства с ценой деления не более 2 мкм и пределами измерения не менее ± 100 мкм.

3.9. Приборы по пп. 3.12.1 и 3.12.2 могут быть снабжены, кроме отсчетных, записывающими устройствами.

3.10. Контроль угла наружных конусов

3.10.1. При измерении угла наружных конусов на синусной линейке или с помощью наклонного стола 1

(черт. 3) величину отклонения угла определяют по разности показаний отсчетного устройства

2

в крайних точках образующей на длине конуса, указанной в п. 3.5.

Черт. 3

При измерении с помощью наклонного стола угол наклона стола 2a должен быть равен номинальному значению угла конуса с точностью 5².

3.10.2. При измерении угла конуса наружных конусов на универсальном приборе для контроля конусов (черт. 4) с помощью установочного устройства 1

, расположенного на синусной линейке

2

, конус устанавливают так, чтобы вершина наконечника измерительного устройства при перемещении стола

3

проходила через образующую конуса и при этом показания отсчетного устройства

4

в крайних точках образующей на длине конуса, указанной в п. 3.5, были одинаковыми.

Наклонив синусную линейку 2

на угол, равный номинальному углу конуса, перемещая стол

3

, определяют показания отсчетного устройства

4

для противоположной образующей конуса.

Величину отклонения угла конуса следует определять по разности показаний отсчетного устройства 4

в крайних точках образующей на длине конуса, указанной в п. 3.5.

Допуск прямолинейности хода стола на всей длине перемещения должен быть не более 0,5 мкм, а погрешность установки синусной линейки на угол не более 1².

(Измененная редакция, Изм. № 2).

3.10.3. При измерении угла конуса наружных конусов с помощью пневматических приборов следует применять конические втулки с соплами (черт. 5). При измерении следует определять разность диаметров в крайних сечениях конуса.

Отсчет показаний производят по шкале пневматического отсчетного устройства.

Черт. 4

Черт. 5

Черт. 6

Настройку отсчетных устройств пневматических приборов следует производить по калибру (п. 3.7).

3.10.4. При измерении угла конуса наружных конусов на приборе с двумя линейками (черт. 6) конус вставляют между линейками 1

, прижимая его к одной из них, и по зазору, образующемуся с противоположной стороны конуса, определяют отклонение угла конуса; зазор должен располагаться со стороны малого диаметра конуса. Величину зазора между образующей конуса и рабочей поверхностью линейки прибора определяют с помощью щупа или образцов просвета.

Осевое сечение проверяемого конуса должно находиться между рабочими поверхностями линеек.

Допуск плоскостности рабочих поверхностей линеек прибора — 1,5 мкм.

Настройку прибора производят по калибру (п. 3.7).

(Измененная редакция, Изм. № 2).

3.10.5. При измерении угла конуса наружных конусов на приборе с двумя отсчетными устройствами (черт. 7) конус кладут на поверхность стола 1

и вводят под наконечники

2

отсчетных устройств

3

, расположенных в крайних точках образующей на длине конуса, указанной в п. 3.5. Разность показаний отсчетных устройств определяет величину отклонения угла измеряемого конуса.

При настройке прибора оба отсчетных устройства устанавливают на нуль по калибру (п. 3.7) или по блокам концевых мер длины 1 — 2 класса по ГОСТ 9038.

Отсчетные устройства должны быть снабжены наконечниками НГЦ-Д5´8 0-го класса по ГОСТ 11007.

Образующие наконечников должны быть параллельны опорным поверхностям стола. Допуск параллельности образующих наконечников — 0,5 мкм на длине наконечника.

Опорные поверхности стола 1

должны лежать в одной плоскости с точностью 0,5 мкм.

(Измененная редакция, Изм. № 1, 2).

3.11. Контроль угла внутренних конусов

3.11.1. Измерение угла внутренних конусов на универсальном приборе для контроля конусов (черт.

3.11.2. При измерении угла конуса внутренних конусов с помощью пневматических приборов следует применять конические пробки с соплами (черт. 9). При измерении определяют разность диаметров в крайних сечениях конуса.

Черт. 7

Черт. 8

Черт. 9

Отсчет показаний производят по шкале пневматического отсчетного устройства.

Настройку отсчетных устройств пневматических приборов производят по калибру (п. 3.7).

3.12. Контроль прямолинейности образующих наружных конусов

3.12.1. При измерении прямолинейности образующих наружных конусов на универсальном приборе для контроля конусов (черт. 4) с помощью установочного устройства 1

конус располагают так, чтобы вершина наконечника измерительного устройства при перемещении стола

3

проходила через образующую конуса и при этом показания отсчетного устройства

4

в крайних точках образующей на длине конуса, указанной в п. 3.5, были одинаковыми.

Стол с измеряемым конусом перемещают относительно измерительного наконечника и отмечают показания отсчетного устройства по всей длине конуса.

Величину отклонения от прямолинейности образующей следует определять как наибольшую разность показаний отсчетного устройства по всей длине образующей.

Отсчет показаний производят по шкале отсчетного устройства с ценой деления не более 0,2 мкм.

3.12.2. При измерении прямолинейности образующих на приборе для контроля непрямолинейности образующих наружных конусов (черт. 10) конус прижимают к установочным призмам 7

, вследствие чего его образующая располагается параллельно направлению перемещения каретки измерительного устройства

2

с измерительным наконечником

3.

Каретку 2

перемещают относительно конуса и отмечают показания отсчетного устройства на всей длине конуса. Величину отклонения от прямолинейности образующей следует определять как наибольшую разность показаний отсчетного устройства по всей длине образующей.

Отсчет показаний производят по отсчетному устройству с ценой деления не более 0,5 мкм.

Допуск прямолинейности хода стола по всей длине перемещения — 0,5 мкм.

3.12.3. При измерении прямолинейности образующих наружных конусов с помощью лекальных линеек определяют величину просвета между рабочей поверхностью линейки и образующей конуса.

Для оценки величины просвета следует пользоваться образцами просвета.

3.13. Контроль прямолинейности образующих внутренних конусов

3.13.1. Измерение прямолинейности образующих внутренних конусов на универсальном приборе для измерения конусов (черт. ) следует производить аналогично измерению наружных конусов (см. п. 3.12.1).

(Измененная редакция, Изм. № 2).

3.14. Указанные в пп. 3.10.1, 3.10.2, 3.10.4, 3.10.5 и 3.12.2 допускаемые погрешности относятся к приборам, предназначенным для контроля наиболее точных конусов, указанных в табл. .

Для контроля конусов с более грубыми допусками погрешности приборов могут быть расширены, но при этом погрешности измерения не должны превышать величин, указанных в п. 3.2.

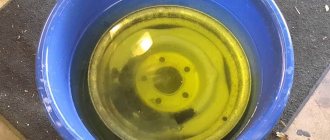

3.15. При комплексном контроле конусов посредством припасовки к коническим калибрам по краске предварительно очищенную наружную поверхность покрывают равномерным слоем специальной краски.

Калибр сопрягают с проверяемым конусом и поворотом калибра не более чем на 1/4 оборота при нажатии вдоль оси достигают того, что краска растирается в местах плотного прилегания сопрягаемых поверхностей, образуя пятно контакта.

Годными считаются конусы, при контроле которых пятно контакта располагается со стороны большого диаметра.

Круговые разрывы в пределах пятна контакта не допускаются.

Рекомендуемые толщины слоя краски и размеры пятна контакта приведены в приложении .

Для оценки толщины слоя краски следует пользоваться образцами, приведенными в приложении .

Для проверки надежности комплексного контроля по краске рекомендуется периодически его результаты сопоставлять с результатами поэлементного контроля.

Черт. 10

Черт. 11

Черт. 12

3.16. Контроль размеров l

1 и

l

3 наружных конусов производят с помощью калибров-втулок по рискам, нанесенным на плоскости контрольного среза (черт. 11а), или по контрольным плоскостям уступа на торце калибров-втулок (черт. 11б).

Размер z

определяет допускаемое предельное отклонение размеров

l

1 и

l

3.

3.17. Контроль смещения торца втулки относительно плоскости диаметра D

внутренних конусов производят с помощью калибров-пробок по рискам, нанесенным на их поверхности (черт. 12).

Размер z

определяет величину допускаемого смещения торца втулки относительно плоскости диаметра

D.

3.18. Контроль симметричности плоскостей лапки наружных конусов производят с помощью калибров-втулок. Проверяемый конус вставляют в калибр-втулку и поворачивают так, чтобы плоскость лапки располагалась параллельно плоскостям А

на калибре (черт. 13).

Затем к плоскостям А

калибра прикладывают лекальную линейку в направлении, перпендикулярном к оси конуса. При этом лекальная линейка должна касаться обеих плоскостей

А

.

3.19. Контроль симметричности плоскостей окна внутреннего конуса производят с помощью калибров-пробок. Калибр-пробку вставляют в проверяемый конус и поворачивают так, чтобы плоскость лапки располагалась параллельно плоскостям окна (черт. 14).

При сопряжении конических поверхностей плоскости лапки на калибре и плоскости окна во втулке не должны соприкасаться.

3.18, 3.19. (Измененная редакция, Изм. № 2).

Черт. 13

Черт. 14

Наилучшие разновидности конусов на сегодняшний день

В наши дни особой популярностью, благодаря своему качеству, пользуются инструментальные конусы Морзе компаний HSK, Capto и Kennametal. Хорошая устойчивость к изменениям температуры и соответствие жестким требованиям в станкостроении позволило конусам Морзе этих брендов стать лидерами рынка.

HSK – это полые инструменты с конусностью 1:10. Обозначаются буквой латинского алфавита и цифрой, обозначающей больший диаметр фланца. Главной особенностью таких изделий является быстрая замена инструмента, что очень важно в станках с ЧПУ.

Инструментальные конусы Capto соответствуют международному стандарту ISO и являются высококлассной продукцией. Продукция дорогостоящая из-за сложности изготовления, но высокая точность позволит минимизировать брак на производстве при использовании на станках этих инструментов. Особенность конструкции не позволяет им провернуться во время работы станка, происходит самозаклинивание. Жесткость соединения продукции компании Capto – это основное их преимущество перед другими конкурентами

Продукция Kennametal менее распространена, но так же отлично справляется со своим предназначением.

Продукция компаний B&S, Jacobs и Jarno распространены в основном в США, так как не имеют подтверждения международных стандартов и создаются соответственно для американского рынка, где пользуются большим спросом.

Читать также: Как снять блок с варочной панели

Компания Bridgerport Machines разработала модель R8 для цанговых зажимов на своем оборудовании. Но затем изобретение было доработано и выпущено на международный рынок. Эффективность этого средства вызвала в свое время фурор и стали появляться всевозможные аналоги. На сегодняшний день компания выпускает только один вид исполнения такого механизма.

Инструментальный конус 7:24 широко применяем в станках с ЧПУ, где смена инструмента происходит автоматически. Являясь инструментальным, он обладает рядом преимуществ перед обычным и поэтому так популярен в станкостроении. Существует множество его разновидностей. Во многих странах разработаны собственные стандарты к нему и поэтому между собой модели 7:24 от разных производителей не заменяют друг друга.

Конус 1:50 также широко применим в машиностроительной отрасли, если требуется дополнительно скрепить два изделия с резьбовым соединением. Для этого у модели 1:50 есть специальный штифты, которые необходимо вставить в обрабатываемые изделия, предварительно просверлив в тех отверстия в соответствующих местах.

Основные сведения о хвостовиках и их обозначение

Существует несколько видов исполнения инструментального конуса. Он может содержать резьбу, лапку или обходиться без них.

В его торце может быть нарезана резьба, которую делают для закрепления инструмента на шпинделе с использованием штревеля. Это специальный шток, предотвращающий выпадение инструмента. Также с его помощью изделие можно извлечь, если его случайным образом заклинит в шпинделе.

Если хвостовик изготовлен с лапкой, то она удерживает инструмент в шпинделе за счет того, что закреплена в специальном пазу. Лапка имеет два предназначения, с ее помощью легче достать изделие из шпинделя, а также создается жесткая фиксация и не будет проворачивания.

Также можно встретить исполнение с несколькими канавками и отверстиями. Они имеют разную глубину и размеры. Их задача – подводить к режущему инструменту смазочно-охлаждающую жидкость.

Хвостовики инструмента бывают различной конструкции и обозначаются буквенным кодом. Ниже приведена их расшифровка:

- BI – внутренний, имеется паз;

- ВЕ – наружный, имеется лапка;

- AI – внутренний, имеется отверстие по оси;

- АЕ – наружный, имеется отверстие по оси с резьбой;

- BIK – внутренний, имеются паз и отверстие для подачи смазочно-охлаждающей жидкости (СОЖ);

- ВЕК – наружный, имеется лапка и отверстие для подачи СОЖ;

- AIK – внутренний, содержит отверстия по оси и для подачи СОЖ;

- АЕК – наружный, содержит отверстие по оси с резьбой и отверстие для подачи СОЖ.

Наружный и внутренний соответствуют своим названиям. В зависимости от используемого инструмента, следует выбирать исполнение наружное или внутреннее.

Для чего служит оправка?

ОПРАВКА — приспособление или вспомогательный инструмент, на котором крепится заготовка или инструмент (имеющие отверстия) для обработки на металлорежущих станках. Бывают цельные и разжимные, центровые и консольные. Некоторые оправки служат для выправления смятых труб.

Интересные материалы:

Что такое правовое государство и его признаки? Что такое предпосылки пример? Что такое предвзято? Что такое причастие на какие вопросы отвечает? Что такое приспособление? Что такое пролонгации вклада? Что такое промокод на Джуме? Что такое просак попасть впросак? Что такое процесс Озвончения? Что такое провокатор?