Виды приборов

Существуют следующие виды калибров:

- Пробки.

- Скобы.

- Щупы.

- Конусные калибры.

- Для проверки взаимного расположения поверхностей.

- Для контроля цилиндрической резьбы.

Калибры-пробки

Представляют собой стержень, на обоих концах которого расположены цилиндрические элементы. Один из них имеет наибольший предельный размер отверстия и называется непроходной пробкой (НЕ), а второй наименьший и зовется проходной (ПР). Непроходная пробка заметно короче проходной, благодаря чему рабочий или контролер быстро и правильно определяет пригодность деталей.

Гладкие калибры-пробки изготовляют составными, ручки стальные или пластмассовые, в которых крепятся вставки с коническими хвостовиками или цилиндрические насадки. Для проверки отверстий в интервале от 2 до 50 мм изготавливаются конические хвостовики, а для отверстий в границах 30-100 мм – цилиндрические насадки. Если вставка только с одной стороны ручки, то такие калибры-пробки называются односторонними.

Калибры-скобы

Применяются для контроля диаметров валов, по конструкции бывают односторонние и двухсторонние. так же, как и в случае с пробками, скоба ПР должна проходить, а скоба НЕ должна не проходить по валу. Иначе вал считается негодным, причем брак будет исправимым, только в том случае, если для достижения нужного результата потребуется снять лишний металл.

Применяя скобы, их ни при каких обстоятельствах нельзя силой заталкивать на вал, так как скоба может «раскрыться» и увеличить расстояние между измерительными поверхностями по причине податливости, обусловленной ее конструкцией. Чтобы не допустить этого, следует надевать скобу на горизонтально расположенный вал только под действием ее собственного веса. При этом вал еще и вращают, что позволяет заодно проконтролировать отклонения от круглого профиля в поперечном сечении.

Калибры-щупы

Это наборы стальных пластин толщиной от 0,02 до 1 мм и длиной 100 или 200 мм. Их используют для контроля величины зазора между поверхностями при сборке различных механизмов. При этом в зазор вставляют один или несколько щупов в наборе, чтобы подобрать нужную величину.

Пользуясь щупами, важно соблюдать определенные правила:

- при измерении щуп должен двигаться плавно с незначительным усилием, а не свободно проваливаться;

- для плавности движения пластины рекомендуется слегка смазать;

- не следует прикладывать больших усилий к щупу, чтобы не повредить его;

- размер зазора определяется суммированием толщин всех щупов из набора, которые полностью вошли в зазор.

Конусные калибры

Служат для контроля конических поверхностей, например, конусов инструментов. С помощью калибра-кольца проверяется годность наружных поверхностей, а пробкой – пригодность внутренних. Деталь считается годной, если ее торец находится в зоне между рисками или между плоскостями уступа. Это расстояние равно допуску.

Калибры для проверки расположения поверхностей

Могут быть самых разных конструкций. С их помощью контролируют:

- соосность двух или более отверстий, а также шеек вала;

- расстояния между осями отверстий;

- параллельность, перпендикулярность или величину наклона поверхностей или осей;

- расстояния между осью отверстия и плоскостью;

- глубину различных пазов и уступов.

Калибры для контроля цилиндрической резьбы

Применяют для комплексной проверки среднего диаметра, угла профиля, а также наибольшего внутреннего диаметра наружной резьбы или наименьшего внешнего диаметра внутренней резьбы. С помощью этих устройств проверяют метрические, дюймовые, трапецеидальные, упорные и круглые резьбы диаметром от 1 до 600 мм.

Контрольный комплект состоит из рабочих проходного (ПР) и непроходного (НЕ) калибров, а также из контрольных, которые служат для проверки рабочих калибров-колец и пробок.

Проходные калибры должны свободно свинчиваться с контролируемой резьбой, а непроходные не должны свинчиваться с ней. Допускается навинчивание непроходных калибров до 2 оборотов, при этом количество оборотов определяют при развинчивании калибра и контролируемого изделия. Если резьба проверяемой детали короткая (менее 3 витков), то навинчивание непроходного калибра не допускается.

Резьбовой калибр ПР имеет длину порядка 80% от длины свинчивания, то есть длины соприкосновения резьбы болта и гайки, измеренной вдоль их оси.

У непроходного — длина не меньше 3 витков.

ОБОЗНАЧЕНИЯ

В настоящем стандарте приняты следующие обозначения размеров и допусков:

| b1 | — ширина канавки резьбового калибра-пробки, резьбового калибра-кольца или ролика с полным профилем резьбы; |

| b3 | — ширина канавки резьбового калибра-пробки, резьбового калибра-кольца или ролика с укороченным профилем резьбы; |

| d | — номинальный наружный диаметр наружной резьбы; |

| d1 | — номинальный внутренний диаметр наружной резьбы; |

| d2 | — номинальный средний диаметр наружной резьбы; |

| D | — номинальный наружный диаметр внутренней резьбы; |

| D1 | — номинальный внутренний диаметр внутренней резьбы; |

| D2 | — номинальный средний диаметр внутренней резьбы; |

| F1 | — расстояние между линией среднего диаметра и вершиной укороченного профиля резьбы калибра; |

| F3 | — высота укороченного профиля резьбы калибра; |

| H1 | — допуск гладкого калибра-пробки для внутренней резьбы; |

| H2 | — допуск гладкого калибра-кольца или калибра-скобы для наружной резьбы; |

| Hp | — допуск гладкого контрольного калибра-пробки для нового гладкого калибра-скобы и гладкого контрольного калибра-пробки для контроля износа гладкого калибра-скобы; |

| L | — длина свинчивания по ГОСТ 6357; |

| m | — расстояние между серединой поля допуска TR проходного и непроходного резьбовых калибров-колец и серединой поля допуска TCP резьбового контрольного проходного калибра-пробки; |

| Nk | — среднее значение длины свинчивания N по ГОСТ 6357; |

| P | — шаг резьбы; |

| r | — радиус закругления вершины и впадины профиля резьбовых проходных калибров-пробок, калибров-колец и роликов калибров-скоб; |

| S | — отклонение реального положения оси канавки b3 относительно номинального (смещение канавки); |

| TCP | — допуск среднего диаметра резьбового контрольного проходного и непроходного калибров-пробок, резьбового калибра-пробки для контроля износа и установочного калибра-пробки; |

| Td | — допуск наружного диаметра наружной резьбы; |

| Td2 | — допуск среднего диаметра наружной резьбы; |

| TD1 | — допуск внутреннего диаметра внутренней резьбы; |

| TD2 | — допуск среднего диаметра внутренней резьбы; |

| TP | — допуск шага резьбы калибра; |

| TPL | — допуск среднего диаметра резьбового проходного и непроходного калибров-пробок; |

| TR | — допуск среднего диаметра резьбового проходного и непроходного калибров-колец; |

| Tα1 | — допуск угла наклона боковой стороны профиля резьбы калибра с полным профилем; |

| Tα2 | — допуск угла наклона боковой стороны профиля резьбы калибра с укороченным профилем; |

| u | — удвоенная величина среза вершины резьбы калибра; |

| WGO | — величина среднедопустимого износа проходных резьбовых калибра-пробки и калибра-кольца; |

| WNG | — величина среднедопустимого износа непроходных резьбовых калибра-пробки и калибра-кольца; |

| Z1 | — расстояние от середины поля допуска H1 гладкого проходного калибра-пробки до проходного (нижнего) предела внутреннего диаметра внутренней резьбы; величина среднедопустимого износа гладкого проходного калибра-пробки; |

| Z2 | — расстояние от середины поля допуска H2 гладкого проходного калибра-кольца или калибра-скобы до проходного (верхнего) предела наружного диаметра наружной резьбы; величина среднедопустимого износа гладкого проходного калибра-кольца или гладкого проходного калибра-скобы; |

| ZPL | — расстояние от середины поля допуска TPL резьбового проходного калибра-пробки до проходного (нижнего) предела среднего диаметра внутренней резьбы; |

| ZR | — расстояние от середины поля допуска TR резьбового проходного калибра-кольца до проходного (верхнего) предела среднего диаметра наружной резьбы. |

Издание официальное Перепечатка воспрещена

Гост 24853-81. калибры гладкие для размеров до 500 мм. допуски (с изменением n 1)

★

* Переиздание (август 1988 г) с Изменением 1, утвержденным в марте 1985 г. (ИУС 5—-85).

Лг

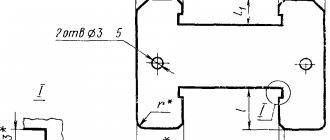

4 Размеры и шероховатость нерабочих поверхностей — рекомендуемые.

Примечание Допускается не изготовлять отверстия диаметром 3 … 5 мм

Продолжение

П рода лже ни?

| Обозначение калибров-скоб | При меняе- мость | ^HOVIITH | h | l | Л | 1г | // | с | S | г | Масса, кг не более |

| 8102 0198 | 53,0 | 18,50 | |||||||||

| 8102-0138 | 55,0 | 17,50 | |||||||||

| 8102-0199 | 56,0 | 90 | 16 | 10 | 17,00 | 50 | 6 | 3 | 0,12 | ||

| 8102-0139 | 58,0 | 16,00 | |||||||||

| 8102-0140 | 60,0 | 15,00 | |||||||||

| 8102 0141 | 62,0 | 19,00 | |||||||||

| 8102-0258 | 63,0 | 18,50 | |||||||||

| 8102-0112 | 65,0 | 100 | 17,50 | 0,15 | |||||||

| 8102-0262 | 67,0 | 16.50 | |||||||||

| 8102 0144 | 70,0 | 15,00 | |||||||||

| 8102 0268 | 71,0 | 19,50 | |||||||||

| 8102-0145 | 72,0 | 19,00 | |||||||||

| 8102-0146 | 75,0 | 110 | 17,50 | 0,16 | |||||||

| 8102-0147 | 78,0 | 16,00 | 60 | 8 | |||||||

| 8102-0148 | 80,0 | 15,00 | 5 | 4 | |||||||

| 8102-0149 | 82,0 | 20 | 12 | 21,50 | |||||||

| 8102-0150 | 85,0 | 20,00 | |||||||||

| 8102-0151 | 88,0 | 125 | 18,50 | 0,18 | |||||||

| 8102-0152 | 90,0 | 17,50 | |||||||||

| 8102-0153 | 92,0 | 16,50 | |||||||||

| 8102-0154 | 95,0 | 22,50 | |||||||||

| 8102-0155 | 98,0 | 21,00 | |||||||||

| 8102-0156 | 100,0 | 140 | 20 00 | 0,20 | |||||||

| 8102-0259 | 102,0 | 19,00 | |||||||||

| 8102-0157 | 105,0 | 17,50 | |||||||||

| 8102-0260 | 108,0 | 16,00 | |||||||||

| 8102-0158 | 110,0 | 25,00 | 0,23 | ||||||||

| 8102-0261 | 112,0 | 160 | 24,00 |

Продолжение

| Обозначение калибров-скоб | При меняе мость | ^»НОМИН | Li | 1 | Л | // | с | ч | 1 | Масса, кг, не более |

| 8102-0159 | 115,0 | 22,50 | ||||||||

| 8102-0160 | 120,0 | 160 | 20 | 12 | 20,00 | 60 | 0,23 | |||

| 8102-0161 | 125,0 | 17,50 | ||||||||

| 8102-0162 | 130,0 | 25,00 | ||||||||

| 8102-0163 | 135,0 | 22,50 | ||||||||

| 8102-0164 | 140,0 | 180 | 20,00 | 5 | 0,27 | |||||

| 8102-0165 | 145,0 | 25 | 16 | 17,50 | 70 | |||||

| 8102-0166 | 150,0 | 25,00 | ||||||||

| 8102 0167 | 155,0 | 200 | 22,50 | 0,29 | ||||||

| 8102-0168 | 160,0 | 20,00 | ||||||||

| 8102-0169 | 165,0 | 17,50 | 4 | |||||||

| 8102 0170 | 170,0 | 25,00 | ||||||||

| 8102-0171 | 175,0 | 220 | 22,50 | 0,44 | ||||||

| 8102-0172 | 180,0 | 20,00 | 8 ‘ | |||||||

| 8102-0178 | 185,0 | 17,50 | ||||||||

| 8102 0174 | 190,0 | 25,00 | ||||||||

| 8102-0175 | 195,0 | — 210 | 28 | 18 | 22,50 | 80 | 0,49 | |||

| 8102 0176 | 200,0 | 20,00 | ||||||||

| 8102 0177 | 205,0 | 27,50 | 6 | |||||||

| 8102-0178 | 210,0 | 260 | 25,00 | 0,51 | ||||||

| 8102-0179 | 215,0 | 22,50 | ||||||||

| 8102-0180 | 220,0 | 20,00 | ||||||||

| 8102-0181 | 225,0 | ^2,50 | ||||||||

| 8102-0182 | 230,0 | 290 | 30,00 | 0,67 | ||||||

| 8102-0184 | 240,0 | 32 | 20 | 25,00 | с; | 0,61 | ||||

| 8102-0186 | 250,0 | 310 | 30,00 | 90 | 10 | 0,70 | ||||

| 8102-0187 | 260,0 | 25,00 | 7 | 0,68 | ||||||

| 8102 0188 | 270,0 | 330 | 30,00 | 0,86 |

П

Продолжение

| Обозначение калибров-скоб | При меняе мость | ■^номин | Lx | 1 | h | б | II | с | $ | г | Масса, кг, не более |

| 8102-0189 | 280,0 | 330 | 25,00 | 0,83 | |||||||

| 8102-0190 | 290,0 | 350 | 30,00 | 0,90 | |||||||

| 8102-0191 | 300,0 | 25,00 | 0,87 | ||||||||

| 8102-0192 | 310,0 | 370 | 32 | 20 | 30,00 | 90 | 10 | г | 0,94 | ||

| 8102-0193 | 320,0 | 25,00 | 7 | О | 0,90 | ||||||

| 8102-0194 | 330,0 | 390 | 30,00 | 0,99 | |||||||

| 8102-0195 | 340,0 | 25,00 | 0,96 | ||||||||

| 8102-0196 | 350,0 | 41Q | 30,00 | 1,03 | |||||||

| 8102-0197 | 360,0 | 25,00 | 1 | 1,00 |

Примечание. Калибры-скобы промежуточных размеров L изготовлять по размерам ближайшего меньшего калибра-скобы.

Пример условного обозначения двустороннего калибра-скобы LHOm=40 мм для контроля длины с полем допуска h6: Калибр-скоба 8102—0130 h6 ГОСТ 18356—73

То же, с полем допуска С:

Калибр-скоба 8102—0130 С ГОСТ 18356—73

То же, для приемного калибра-скобы П-ПР:

Калибр-скоба 8102—0130 С П-ПР ГОСТ 18356—73

3. Исполнительные размеры L — по ГОСТ 21401—75. Испспни-тельные размеры L в зависимости от класса точности контролируемого изделия назначаются по ОСТ 1203, ОСТ 1205, ОСТ 1208, ОСТ 1209, ОСТ 1219, ОСТ 1220 и ОСТ НКМ 1221.

1—3. (Измененная редакция, Изм. № 1).

4. Покрытие нерабочих поверхностей — Хим. Оке. прм. допускается Хим. Фос. прм. (обозначение покрытий — по ГОСТ 9.306—85).

5. Технические требования и маркировка — по ГОСТ 2015—84 с добавлением обозначения калибров-скоб.

(Измененная редакция, Изм. № 1).

6. (Исключен, Изм, № 1).

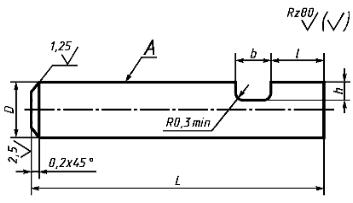

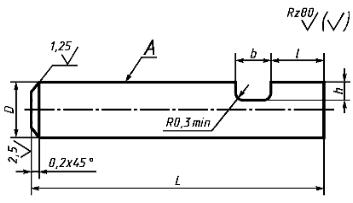

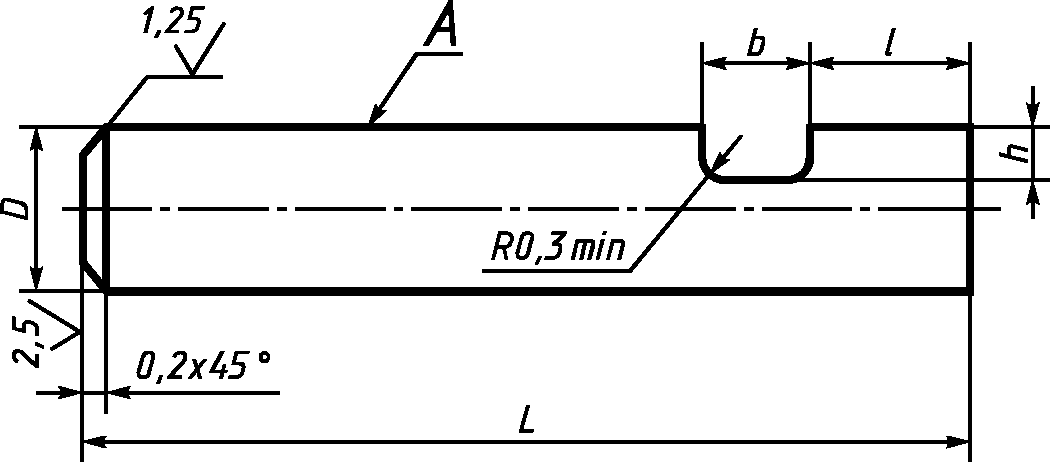

КОНСТРУКЦИЯ И РАЗМЕРЫ ВСТАВКИ ПР (деталь 1)

Гост 30893.1-2002. основные нормы взаимозаменяемости. общие допуски. предельные отклонения линейных и угловых размеров с неуказанными допусками

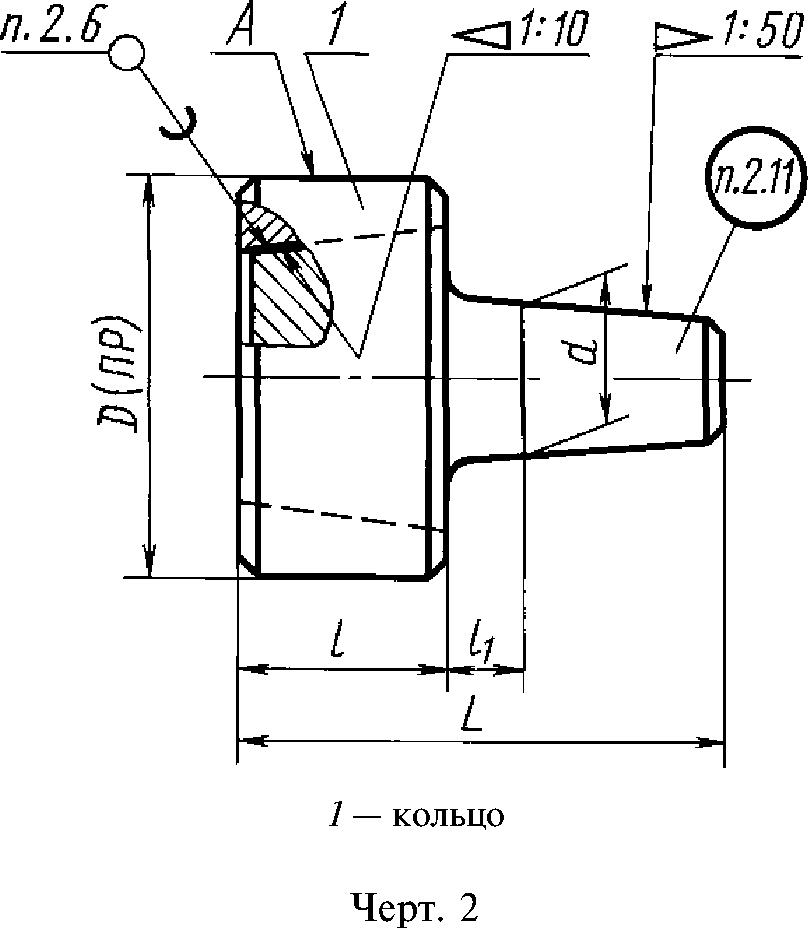

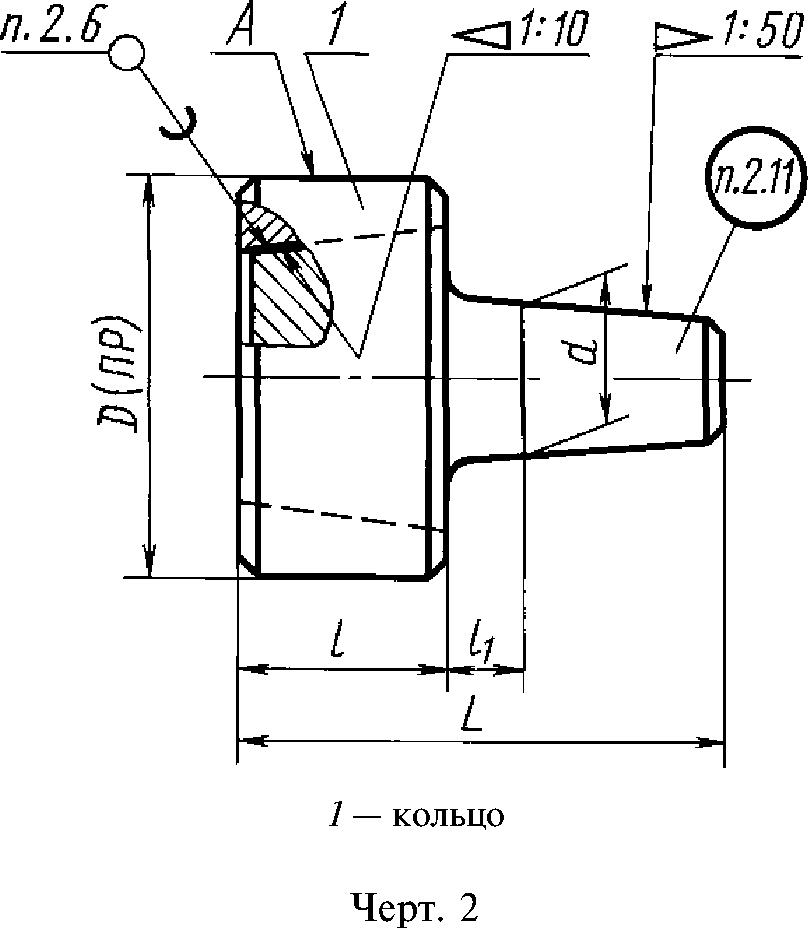

2.1. Конструкция и размеры вставки ПР должны соответствовать указанным на черт.2 и в табл.2.

Черт.2

Таблица 2

Размеры, мм

| Обозначение вставки ПР | Масса 1000 шт., кг | |||||

| 8133-0601/001 | 1 | 14 | 2 | 1,6 | 0,3 | 0,09 |

| 8133-0602/001 | 1,05 | 0,10 | ||||

| 8133-0603/001 | 1,1 | 0,10 | ||||

| 8133-0604/001 | 1,15 | 0,11 | ||||

| 8133-0605/001 | 1,2 | 0,4 | 0,12 | |||

| 8133-0606/001 | 1,3 | 0,15 | ||||

| 8133-0607/001 | 1,4 | 16 | 0,17 | |||

| 8133-0608/001 | 1,5 | 0,5 | 0,19 | |||

| 8133-0609/001 | 1,6 | 0,25 | ||||

| 8133-0610/001 | 1,7 | 0,29 | ||||

| 8133-0611/001 | 1,8 | 0,6 | 0,32 | |||

| 8133-0612/001 | 1,9 | 0,36 | ||||

| 8133-0613/001 | 2 | 0,40 | ||||

| 8133-0614/001 | 2,1 | 3 | 2 | 0,44 | ||

| 8133-0615/001 | 2,2 | 0,48 | ||||

| 8133-0616/001 | 2,4 | 0,8 | 0,57 | |||

| 8133-0617/001 | 2,5 | 0,62 | ||||

| 8133-0618/001 | 2,6 | 0,67 | ||||

| 8133-0619/001 | 2,8 | 0,77 | ||||

| 8133-0620/001 | 3 | 1 | 0,89 | |||

| 8133-0621/001 | 3,2 | 18 | 1,1 | |||

| 8133-0622/001 | 3,4 | 1,3 | ||||

| 8133-0623/001 | 3,5 | 1,4 | ||||

| 8133-0624/001 | 3,6 | 1,2 | 1,4 | |||

| 8133-0625/001 | 3,8 | 1,6 | ||||

| 8133-0626/001 | 4 | 1,8 | ||||

| 8133-0627/001 | 4,2 | 2,0 | ||||

| 8133-0628/001 | 4,5 | 2,2 | ||||

| 8133-0629/001 | 4,8 | 1,6 | 2,6 | |||

| 8133-0630/001 | 5 | 2,8 | ||||

| 8133-0634/001 | 5,3 | 3,1 | ||||

| 8133-0635/001 | 5,6 | 3,6 | ||||

| 8133-0633/001 | 6 | 4,0 |

(Измененная редакция, Изм. N 2).

2.2. Исполнительные размеры калибров-пробок с допусками по ЕСДП СЭВ определяются по ГОСТ 21401-75, то же для калибров-пробок с допусками по системе ОСТ, в зависимости от класса точности, — по ОСТ 1202, ОСТ 1204, ОСТ 1205, ОСТ 1207, ОСТ 1208, ОСТ 1209, ОСТ 1213, ОСТ 1215, ОСТ 1219, ОСТ 1220, OCT НКМ 1221. (Измененная редакция, Изм. N 3).

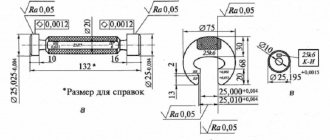

2.3. Шероховатость измерительной поверхности А

— по ГОСТ 2015-84.

ДОПУСКИ РЕЗЬБОВЫХ КАЛИБРОВ

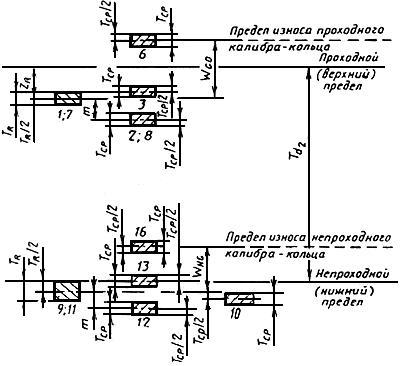

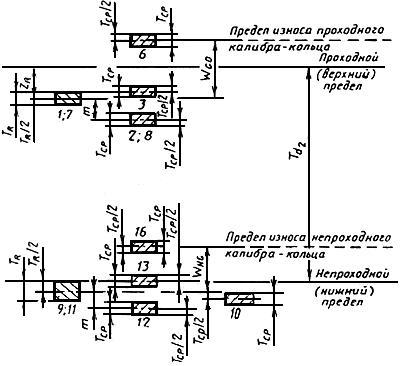

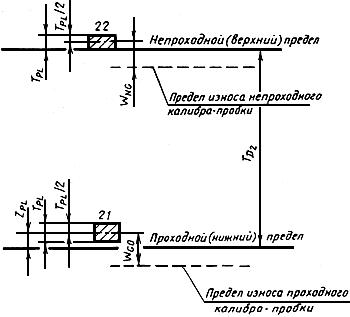

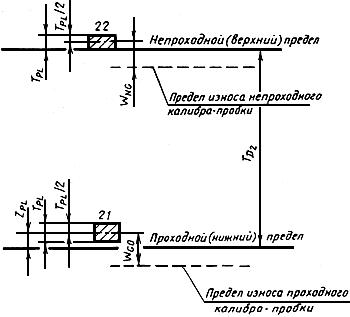

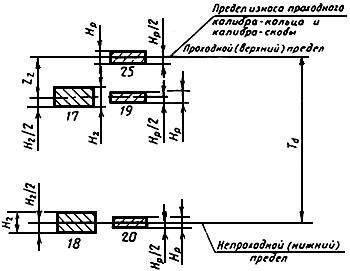

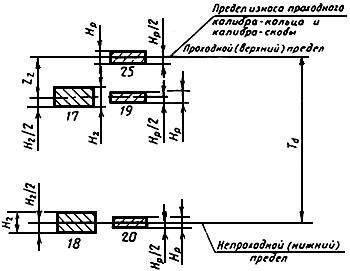

4.1. Расположение полей допусков среднего диаметра, а также допуски и величины, определяющие положение полей допусков и предел износа калибров для контроля наружной резьбы должны соответствовать указанным на черт.8 и в табл.5, для контроля внутренней резьбы — указанным на черт.9 и в табл.5.

Примечание. Числа у полей допусков обозначают номера видов калибров.

Черт.8

Черт.9

Таблица 5

мкм

| Td2; TD2 по ГОСТ 6357 | TR | TPL | TCP | m | ZR | ZPL | WGO | WNG | ||

| калибр- кольцо | калибр- пробка | калибр- кольцо | калибр- пробка | |||||||

| Св. 80 до 125 | 15 | 10 | 9 | 17 | 2 | 8 | 18 | 14 | 13 | 10 |

| 125 » 200 | 20 | 12 | 10 | 20 | 9 | 13 | 23 | 19 | 17 | 13 |

| 200 » 315 | 25 | 15 | 13 | 24 | 13 | 18 | 28 | 23 | 21 | 17 |

| 315 » 500 | 33 | 20 | 17 | 30 | 20 | 24 | 33 | 27 | 28 | 19 |

Примечания:

1. Значения TCP максимальные. При расчете размеров резьбовых калибров видов: КПР-ПР (2), У-ПР (8), У-НЕ (10) и КНЕ-ПР (12) допускается увеличение наименьшего предельного размера среднего диаметра резьбы калибров на значение до TCP/2 для обеспечения запаса на износ.

2. С целью ограничения числа проходных калибров для одного и того же размера резьбы проходные калибры для резьб класса точности В следует изготовлять по допускам калибров для резьб класса точности А.

4.2. Допуски угла наклона боковой стороны профиля резьбы калибров должны быть расположены симметрично (±Tα1/2 или ±Tα2/2) относительно номинального угла.

Значения Tα1/2 для полного профиля и Tα2/2 для укороченного профиля приведены в табл.6.

Таблица 6

| P, мм | Число шагов на длине 25,4 мм | Tα1/2 | Tα2/2 |

| 0,907 | 28 | 15′ | 16′ |

| 1,337 | 19 | 13′ | 16′ |

| 1,814 | 14 | 11′ | 14′ |

| 2,309 | 11 | 10′ | 14′ |

4.3. Допуск шага резьбы Tp на длине резьбовой части калибров — 5 мкм.

Примечания:

1. Значение Tp относится к расстоянию между любыми витками резьбы калибра.

2. Действительное отклонение может быть со знаком минус или плюс.

КОНСТРУКЦИЯ И РАЗМЕРЫ ВСТАВКИ ПР (Деталь 1)

2.1. Конструкция и размеры вставки ПР должны соответствовать указанным на черт.2 и в табл.2.

Черт.2

Таблица 2

Размеры, мм

| Обозначение вставки ПР | h9 | Масса, кг | |||||||

| 8133-0901/001 | 3,2 | 23,5 | 2,5 | — | 8 | 11,5 | 0,2 | 0,5 | 0,001 |

| 8133-0902/001 | 3,4 | ||||||||

| 8133-0903/001 | 3,5 | ||||||||

| 8133-0904/001 | 3,6 | ||||||||

| 8133-0905/001 | 3,8 | ||||||||

| 8133-0906/001 | 4 | ||||||||

| 8133-0907/001 | 4,2 | ||||||||

| 8133-0908/001 | 4,5 | 0,002 | |||||||

| 8133-0909/001 | 4,8 | ||||||||

| 8133-0910/001 | 5 | ||||||||

| 8133-0963/001 | 5,3 | ||||||||

| 8133-0964/001 | 5,6 | ||||||||

| 8133-0913/001 | 6 | ||||||||

| 8133-0914/001 | 6,3 | 26 | 4 | 10 | 12 | 0,4 | 0,004 | ||

| 8133-0915/001 | 6,5 | ||||||||

| 8133-0965/001 | 6,7 | 0,005 | |||||||

| 8133-0916/001 | 7 | ||||||||

| 8133-0966/001 | 7,1 | ||||||||

| 8133-0917/001 | 7,5 | ||||||||

| 8133-0918/001 | 8 | 0,006 | |||||||

| 8133-0919/001 | 8,5 | ||||||||

| 8133-0920/001 | 9 | 0,007 | |||||||

| 8133-0921/001 | 9,5 | ||||||||

| 8133-0922/001 | 10 | 0,008 | |||||||

| 8133-0923/001 | 10,5 | 29 | 6 | 14 | 1 | 0,01 | |||

| 8133-0924/001 | 11 | ||||||||

| 8133-0925/001 | 11,5 | ||||||||

| 8133-0926/001 | 12 | ||||||||

| 8133-0927/001 | 13 | ||||||||

| 8133-0928/001 | 14 | 0,02 | |||||||

| 8133-0929/001 | 15 | 33 | 8 | 12 | 15 | 1,6 | 0,03 | ||

| 8133-0930/001 | 16 | ||||||||

| 8133-0931/001 | 17 | ||||||||

| 8133-0932/001 | 18 | ||||||||

| 8133-0933/001 | 19 | 35 | 11 | 16 | 2 | 0,04 | |||

| 8133-0934/001 | 20 | 0,05 | |||||||

| 8133-0935/001 | 21 | ||||||||

| 8133-0936/001 | 22 | ||||||||

| 8133-0937/001 | 23 | 0,06 | |||||||

| 8133-0938/001 | 24 | ||||||||

| 8133-0939/001 | 25 | 43 | 15 | 16 | 19 | 0,10 | |||

| 8133-0940/001 | 26 | ||||||||

| 8133-0941/001 | 27 | 0,11 | |||||||

| 8133-0942/001 | 28 | 0,12 | |||||||

| 8133-0943/001 | 29 | ||||||||

| 8133-0944/001 | 30 | 0,15 | |||||||

| 8133-0945/001 | 31 | 50 | 18 | 12 | 20 | 21 | 3 | 0,17 | |

| 8133-0946/001 | 32 | 0,18 | |||||||

| 8133-0947/001 | 33 | 0,19 | |||||||

| 8133-0948/001 | 34 | 0,20 | |||||||

| 8133-0949/001 | 35 | 0,21 | |||||||

| 8133-0950/001 | 36 | 0,22 | |||||||

| 8133-0951/001 | 37 | 0,23 | |||||||

| 8133-0952/001 | 38 | 0,24 | |||||||

| 8133-0953/001 | 39 | 0,25 | |||||||

| 8133-0954/001 | 40 | 0,26 | |||||||

| 8133-0955/001 | 41 | 59 | 21 | 15 | 25 | 24 | 0,35 | ||

| 8133-0956/001 | 42 | 0,36 | |||||||

| 8133-0957/001 | 44 | 0,39 | |||||||

| 8133-0958/001 | 45 | 0,40 | |||||||

| 8133-0959/001 | 46 | 0,42 | |||||||

| 8133-0960/001 | 47 | 0,43 | |||||||

| 8133-0961/001 | 48 | 0,44 | |||||||

| 8133-0962/001 | 50 | 0,48 |

Пример условного обозначения проходной вставки ПР 4 мм для контроля отверстия с полем допуска :

Вставка 8133-0906/001

ГОСТ 14810-69

То же, для приемной проходной вставки П-ПР:

Вставка 8133-0906/001

П-ПР ГОСТ 14810-69.

2.2. Исполнительные размеры калибров-пробок с допусками по ЕСДП СЭВ определяются по ГОСТ 21401-75, то же для калибров-пробок с допусками по системе ОСТ, в зависимости от класса точности — по ОСТ 1202, ОСТ 1204, ОСТ 1205, ОСТ 1207, ОСТ 1208, ОСТ 1209, ОСТ 1213, ОСТ 1215, ОСТ 1219, ОСТ 1220, ОСТ НКМ 1221.

2.1, 2.2. (Измененная редакция, Изм. N 3).

2.3. Шероховатость измерительной поверхности и поверхности центровых отверстий — по ГОСТ 2015-84. (Измененная редакция, Изм. N 2).

2.4. Центровые отверстия — по ГОСТ 14034-74.

2.5. Маркировать — по ГОСТ 2015-84. (Измененная редакция, Изм. N 3).

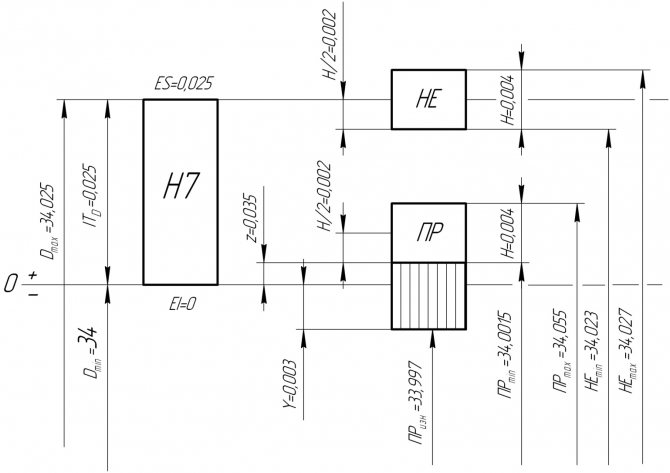

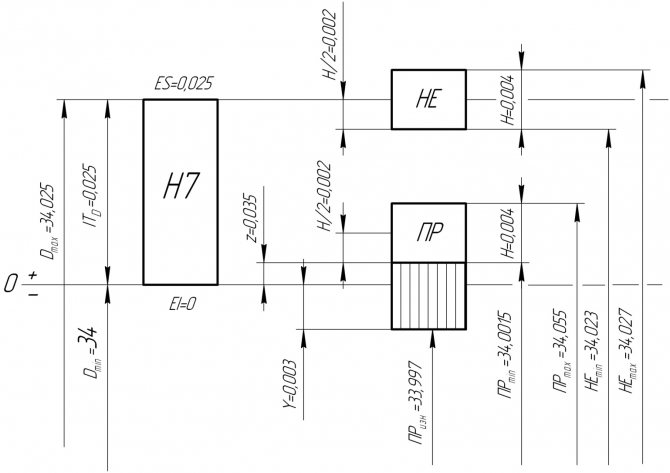

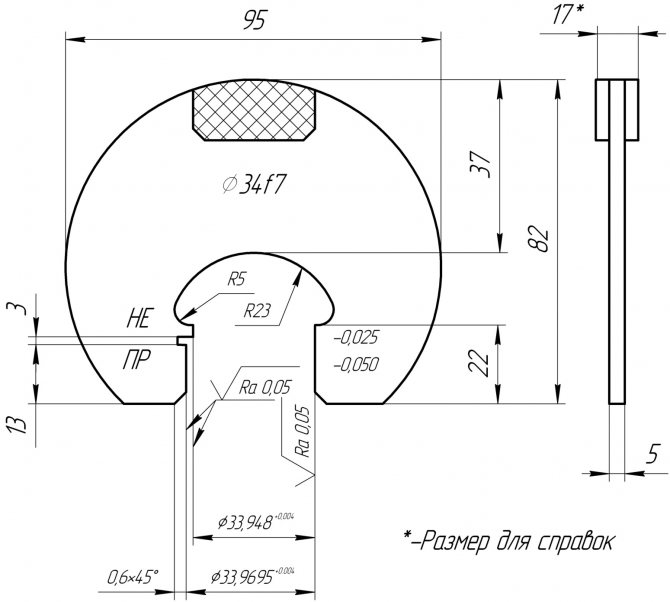

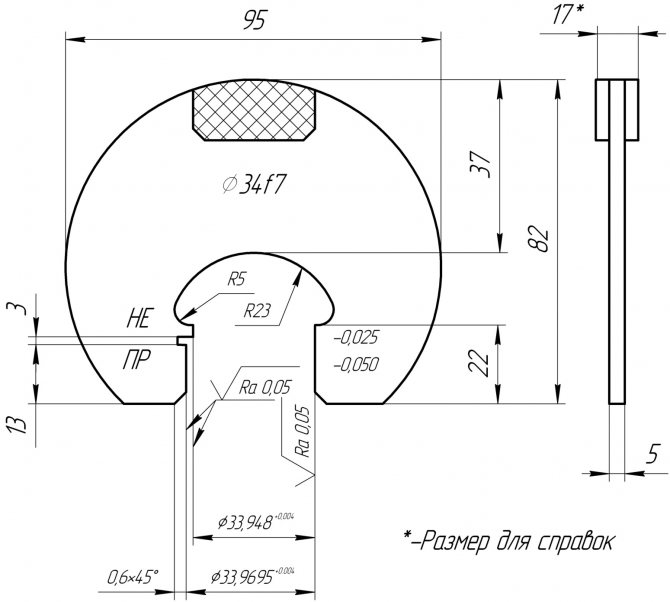

Контроль размеров гладкими калибрами

Карта исходных данных для проектирования калибров

| Контролируемая поверхность | Контролируемый размер | Калибр |

| Отверстие | Ø34H7(+0.025) | Пробка |

| Вал | Ø34f7 | Скоба |

Определить допуски и отклонения гладких калибров

По номинальному размеру вала (отверстия) и по квалитету точности выбранной посадки найти отклонения и допуски для калибры-скобы (пробки), а также на контркалибры К-И, К-ПР, К-НЕ. Допуски и отклонения гладких калибров определены по ГОСТ 24853-81 [1, табл 8.1]

Найденные значения указаны в табл.

Допуски и отклонения гладких калибров, мкм

| Наименование параметров | Пробка | Скоба | ||

| Обозначение | Величина | Обозначение | Величина | |

| Размер сдвига поля допуска проходных калибров внутрь поля допуска детали | z | 3,5 | Z1 | 3,5 |

| Размер выхода допуска на износ за границу поля допуска детали | Y | 3,0 | Y1 | 3,0 |

| Допуск на изготовление калибра | H | 4,0 | H1 | 4,0 |

| Допуск на изготовление контркалибра | Hp | — | Hp | 1,5 |

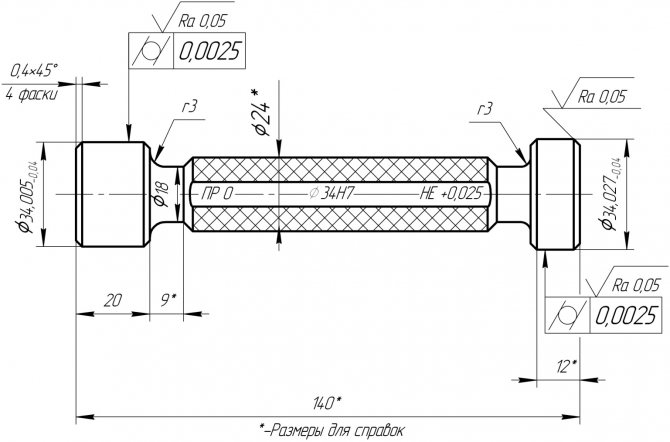

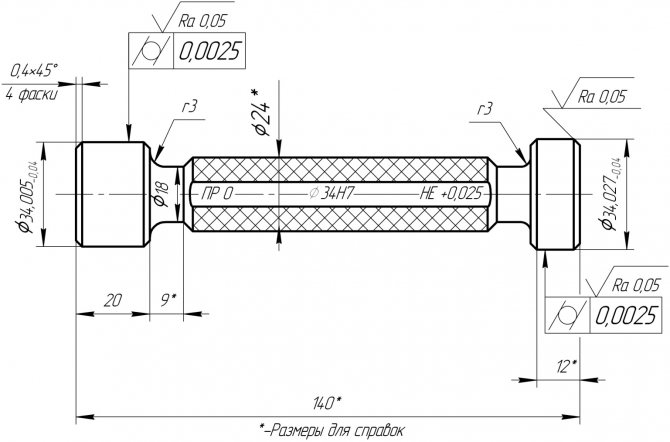

Проектирование калибра-пробки

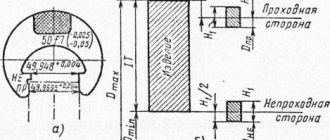

Для калибра-пробки выбираем схему расположения полей допусков для размеров до 180 мм, квалитетов с 6-го по 8-й [1. Рис.8.1,а]

Схема представлена на рис.2.1

Расчёт исполнительных размеров калибра-пробки

Исполнительные и предельные размеры пробки, согласно схеме распо-ложения полей допусков(рис.2,1), подсчитываются по формулам[1,табл. 8.2]

ПРmax= Dmin + z + H/2=

34+0,0035+0,004/2=34,0055мм

ПРmin= Dmin + z – H/2=

34+0,0035-0,004/2=34,0015 мм

ПРисп= (ПРmax)-H=

34,005-0,004 мм

НЕmax= Dmax+ H/2=

34,025+0,004/2=34,027мм

НЕmin= Dmax- H/2=

34,025-0,004/2=34,023 мм

HEисп= (HEmax)-H=

34,027-0,004 мм

Размер предельного износа пробки определяется по следующей формуле:

ПРизн= Dmin-Y=

34-0,003=33,997 мм

Рис.2.1. Схема расположения полей допусков отверстия и калибра-пробки

Технические требования к калибрам

Допуск цилиндричности (для круглых пробок):

По [табл.8.1] 7 квалитету соответствует допуск формы пробки IT2, что соответствует значению допуска равному 2,5 по ГОСТ 25346-89

Шероховатость рабочих поверхностей Ra

поГОСТ 2015-84[табл. 8.1]:

Пробки и скобы- Ra

=0,05 мкм, контркалибров-

Ra

=0,025 мкм.

Шероховатость торцев- Ra

=1,6 мкм, фасок-

Ra

=0,8 мкм.

Размер контролируемого отверстия свыше 3 до 50мм, поэтому выбираем калибр-пробки:

двухсторонняя по ГОСТ 14810-69

Конструктивные размеры калибра-пробки

| Пробка проходная по ГОСТ 14810-69 | ||||||||||

| Обозначение пробки | Dном отв . | L | d2 | d1 | l | l1 | l2 | r | c | Масса, кг |

| 8133-0948 | 3,0 | 0,4 | 0,49 |

Рис.2.2. Эскиз пробка двухсторонняя -8133-0948 H7, ГОСТ 14810-69

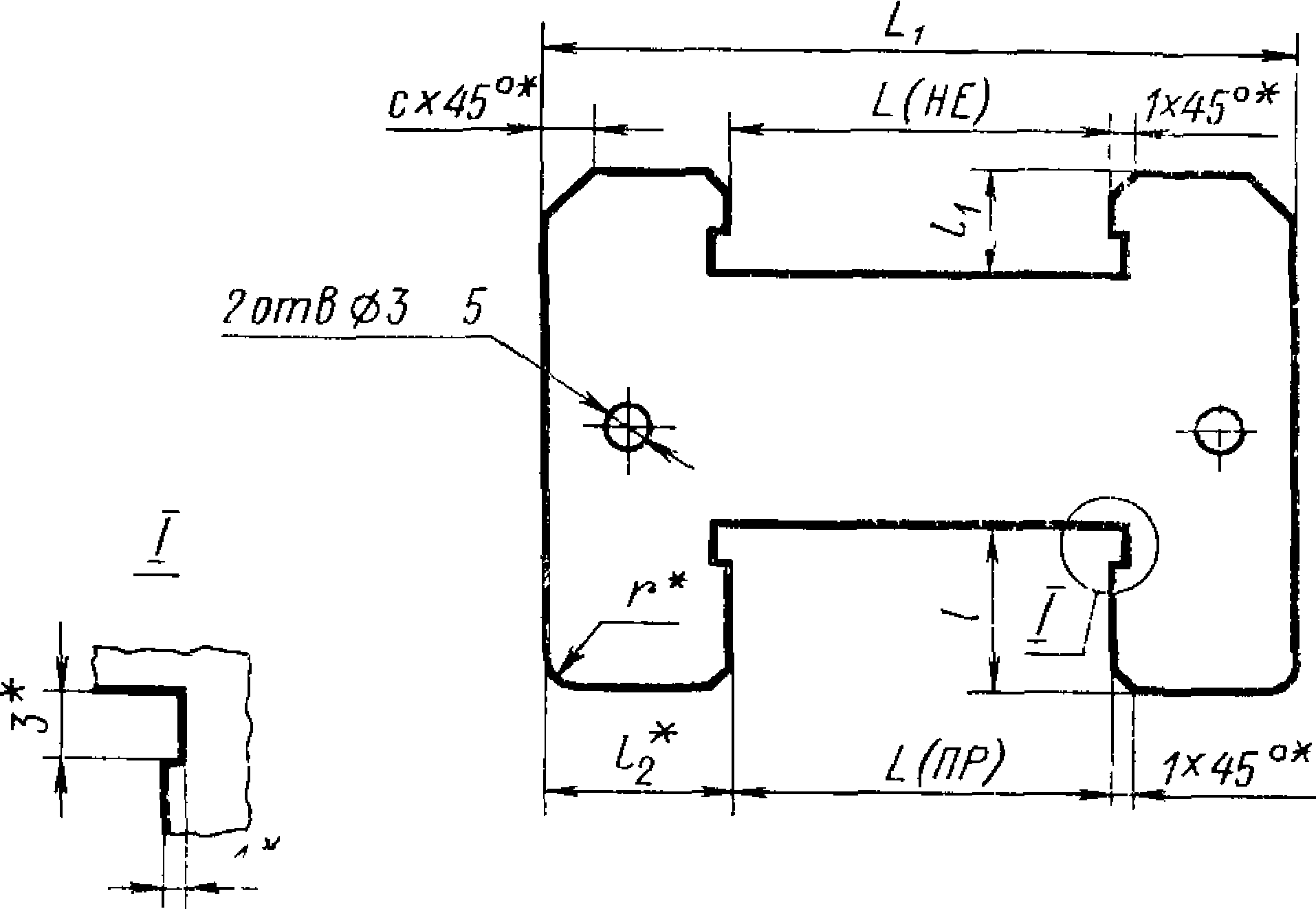

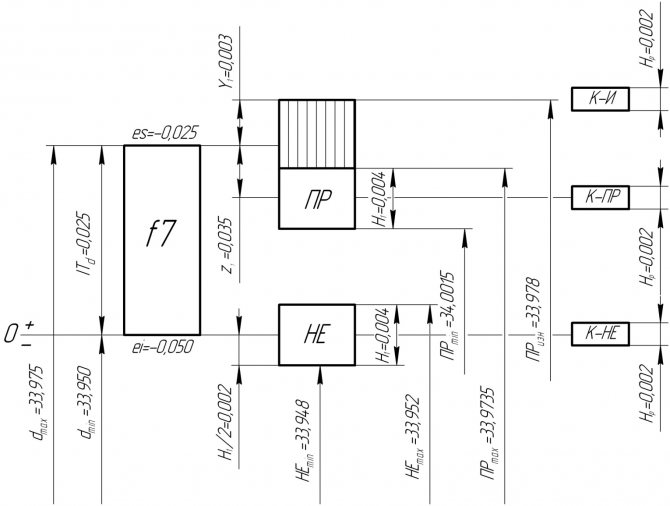

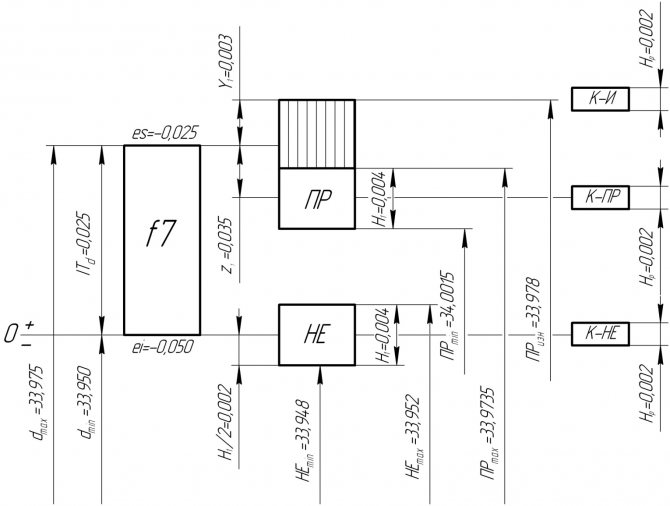

Проектирование калибра-скобы

Для калибра-скобы выбираем схему расположения полей допусков для размеров до 180 мм, квалитетов с 6-го по 8-й [рис.8.2, а

]

Схема представлена на рис.2.3.

Расчёт исполнительных размеров калибра-скобы

Исполнительные и действительные размеры скобы, согласно схеме распо-ложения полей допусков (рис.2.3.), подсчитываются по формулам

[1, табл. 8.2]:

ПРmax=dmax-z1+H1/2=

33,975-0,0035+0,004/2=33,9735 мм

ПРmin=dmax-z1-H1/2=

33,975-0,0035-0,004/2=33,9695 мм

ПРисп=( ПРmin)+H1=

33,9695+0,004 мм

HEmax=dmin+H1/2=

33,950+0,004/2=33,952 мм

HEmin=dmin-H1/2=33,950-0,004/2=33,948

мм

HEисп=( HEmin)+H1=

33,948+0,004 мм

Размер предельного износа скобы определяется по следующей формуле

[1, табл 8.2]:

ПРизн= dmax+Y1=

33,975+0,003=33,978 мм

Рис.2.3. Схема расположения полей допусков вала, калибра-скобы и контркалибров

Размер контролируемого вала до 100 мм, поэтому выбираем калибр-скобу одностороннюю, двухпредельную по ГОСТ18360-93, которая компактна, удобна в обращении. Конструктивные размеры калибра-скобы определяем по пособию [1,табл.8.4] и приведены в таблице. Эскиз калибра-скобы дан на рис. 2.4.

Конструктивные размеры скобы

| Обозначение скобы | Dном вала | D1 | H | h | B | S | l | l1 | l2 | r | r1 | Масса, кг |

| 8113-0126 | 0,2 |

Рис. 2.4. Эскиз скобы 8113-0126 f7, ГОСТ 18360-93

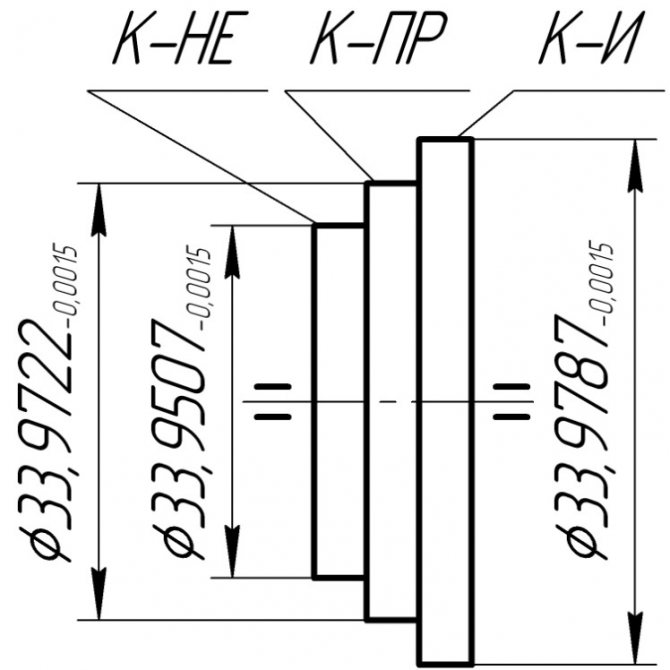

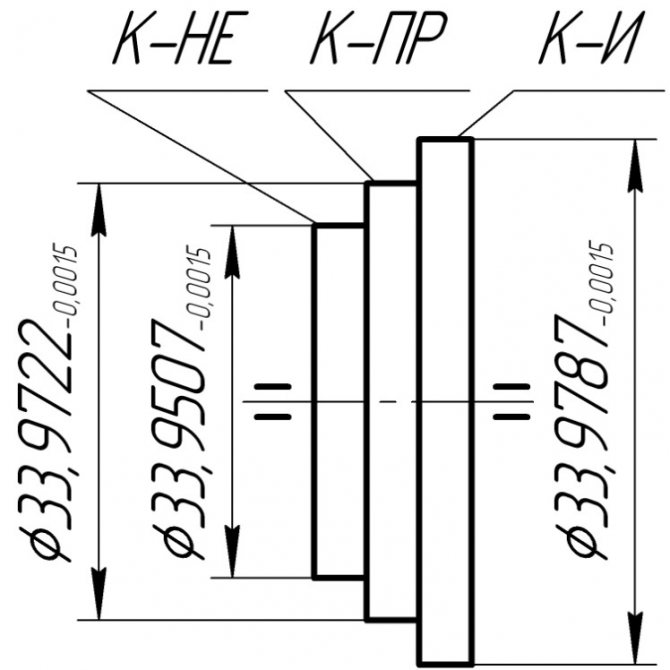

Расчёт контркалибров для контроля скобы

Для контроля размеров калибров-скоб используют контркалибры. Исполнительные размеры контркалибров, согласно схеме расположения полей допусков (рис. 2.5), подсчитываются по формулам [1, табл. 8.2]:

К-И=( dmax+ Y1+Hp/2)-Hp=(33,975+0,003+0,0015/2)=33,9787-0,0015

К-ПР=( dmax- z1+Hp/2)-Hp=(33,975-0,0035+0,0015/2)=33,9722-0,0015

К-НЕ=( dmin+Hp/2)-Hp=(33,950+0,0015/2)-0,0015=33,9507-0,0015

Рис. 2.5. Эскиз контркалибров для скобы

Допуски размеров, входящих в размерные цепи

На заданном чертеже смещение торцев зубчатых 10 и 18 оговорено заданием и обеспечивается расчётом размерной цепи.

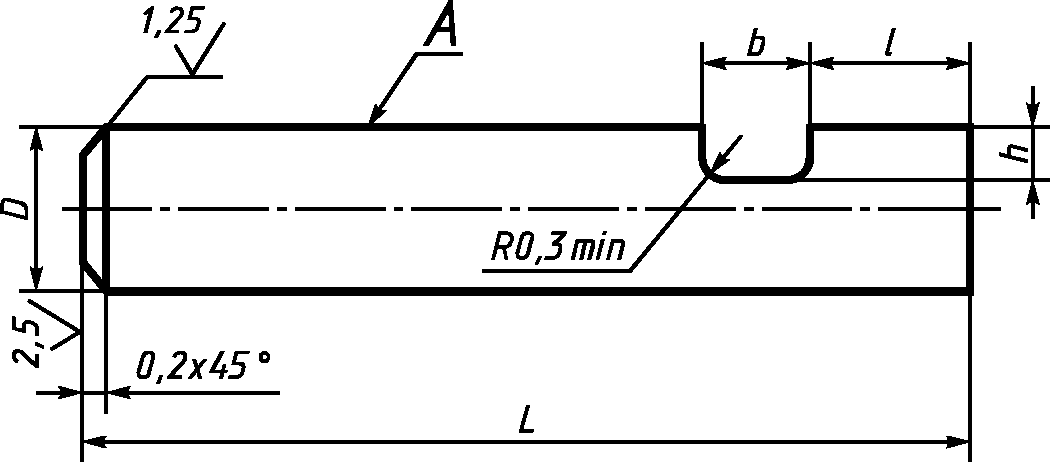

КОНСТРУКЦИЯ И РАЗМЕРЫ ВСТАВКИ НЕ (деталь 2)

3.1. Конструкция и размеры вставки НЕ должны соответствовать указанным на черт.3 и в табл.3.

Черт.3

Таблица 3

Размеры, мм

| Обозначение вставки НЕ | h9 | Масса, кг | |||||||

| 8133-0901/002 | 3,2 | 20,5 | 2,5 | — | 5 | 11,5 | 0,2 | 0,5 | 0,001 |

| 8133-0902/002 | 3,4 | ||||||||

| 8133-0903/002 | 3,5 | ||||||||

| 8133-0904/002 | 3,6 | ||||||||

| 8133-0905/002 | 3,8 | ||||||||

| 8133-0906/002 | 4 | ||||||||

| 8133-0907/002 | 4,2 | ||||||||

| 8133-0908/002 | 4,5 | ||||||||

| 8133-0909/002 | 4,8 | ||||||||

| 8133-0910/002 | 5 | ||||||||

| 8133-0963/002 | 5,3 | ||||||||

| 8133-0964/002 | 5,6 | 0,002 | |||||||

| 8133-0913/002 | 6 | ||||||||

| 8133-0914/002 | 6,3 | 22 | 4 | 6 | 0,4 | 0,003 | |||

| 8133-0915/002 | 6,5 | ||||||||

| 8133-0965/002 | 6,7 | ||||||||

| 8133-0916/002 | 7 | ||||||||

| 8133-0966/002 | 7,1 | ||||||||

| 8133-0917/002 | 7,5 | 0,004 | |||||||

| 8133-0918/002 | 8 | ||||||||

| 8133-0919/002 | 8,5 | ||||||||

| 8133-0920/002 | 9 | 0,005 | |||||||

| 8133-0921/002 | 9,5 | ||||||||

| 8133-0922/002 | 10 | ||||||||

| 8133-0923/002 | 10,5 | 25 | 6 | 14,0 | 1 | 0,008 | |||

| 8133-0924/002 | 11 | 0,009 | |||||||

| 8133-0925/002 | 11,5 | ||||||||

| 8133-0926/002 | 12 | 0,01 | |||||||

| 8133-0927/002 | 13 | ||||||||

| 8133-0928/002 | 14 | ||||||||

| 8133-0929/002 | 15 | 29 | 8 | 8 | 15,0 | 1,6 | 0,02 | ||

| 8133-0930/002 | 16 | ||||||||

| 8133-0931/002 | 17 | ||||||||

| 8133-0932/002 | 18 | ||||||||

| 8133-0933/002 | 19 | 31 | 11 | 16,0 | 2 | 0,03 | |||

| 8133-0934/002 | 20 | 0,04 | |||||||

| 8133-0935/002 | 21 | ||||||||

| 8133-0936/002 | 22 | ||||||||

| 8133-0937/002 | 23 | ||||||||

| 8133-0938/002 | 24 | 0,05 | |||||||

| 8133-0939/002 | 25 | 37 | 15 | 10 | 19,0 | 0,08 | |||

| 8133-0940/002 | 26 | ||||||||

| 8133-0941/002 | 27 | ||||||||

| 8133-0942/002 | 28 | 0,09 | |||||||

| 8133-0943/002 | 29 | ||||||||

| 8133-0944/002 | 30 | ||||||||

| 8133-0945/002 | 31 | 42 | 18 | 12 | 12 | 21,0 | 3 | 0,13 | |

| 8133-0946/002 | 32 | ||||||||

| 8133-0947/002 | 33 | 0,14 | |||||||

| 8133-0948/002 | 34 | ||||||||

| 8133-0949/002 | 35 | 0,15 | |||||||

| 8133-0950/002 | 36 | ||||||||

| 8133-0951/002 | 37 | 0,16 | |||||||

| 8133-0952/002 | 38 | 0,17 | |||||||

| 8133-0953/002 | 39 | ||||||||

| 8133-0954/002 | 40 | 0,18 | |||||||

| 8133-0955/002 | 41 | 50 | 21 | 15 | 16 | 24 | 0,4 | 0,26 | |

| 8133-0956/002 | 42 | ||||||||

| 8133-0957/002 | 44 | 0,28 | |||||||

| 8133-0958/002 | 45 | 0,29 | |||||||

| 8133-0959/002 | 46 | 0,30 | |||||||

| 8133-0960/002 | 47 | 0,31 | |||||||

| 8133-0961/002 | 48 | 0,32 | |||||||

| 8133-0962/002 | 50 | 0,34 |

Пример условного обозначения непроходной вставки НЕ 4 мм для контроля отверстия с полем допуска :

Вставка 8133-0906/002

ГОСТ 14810-69.

3.2. Исполнительные размеры калибров-пробок с допусками по ЕСДП СЭВ определяются по ГОСТ 21401-75, то же для калибров-пробок с допусками по системе ОСТ, в зависимости от класса точности, — по ОСТ 1202, ОСТ 1204, ОСТ 1205, ОСТ 1207, ОСТ 1208, ОСТ 1209, ОСТ 1213, ОСТ 1215, ОСТ 1219, ОСТ 1220, ОСТ НКМ 1221.

3.1, 3.2. (Измененная редакция, Изм. N 3).

3.3. Шероховатость измерительной поверхности и поверхности центровых отверстий — по ГОСТ 2015-84. (Измененная редакция, Изм. N 2).

3.4. Центровые отверстия — по ГОСТ 14034-74.

3.5. Маркировать: , обозначение поля допуска проверяемого отверстия, назначение вставки (НЕ) и товарный знак предприятия-изготовителя.

ПРИЛОЖЕНИЕ 2 Обязательное

ПРАВИЛА ПРИМЕНЕНИЯ КАЛИБРОВ

1. Калибры для наружной резьбы

1.1. Резьбовой проходной нерегулируемый калибр-кольцо ПР (1)

Калибр контролирует наибольший средний диаметр (приведенный средний диаметр) и, одновременно, наибольший внутренний диаметр наружной резьбы. Наружный диаметр резьбы этим калибром не контролируется.

Калибр должен свободно навинчиваться на контролируемую резьбу. Свинчиваемость калибра с резьбой означает, что приведенный средний диаметр резьбы не больше установленного наибольшего предельного размера, а внутренний диаметр наружной резьбы не больше наименьшего внутреннего диаметра внутренней резьбы.

Контроль калибра-кольца должен осуществляться калибрами-пробками КПР-ПР (2) и КПР-НЕ (3). Износ калибра-кольца должен регулярно контролироваться калибром-пробкой К-И (6).

1.2. Резьбовой контрольный проходной калибр-пробка КПР-ПР (2) для нового нерегулируемого проходного резьбового калибра-кольца ПР (1)

Калибр контролирует наименьший средний диаметр (приведенный средний диаметр) и, одновременно, наименьший наружный диаметр калибра-кольца.

Калибр должен свободно ввинчиваться в контролируемый калибр-кольцо. Свинчиваемость калибра-пробки с калибром-кольцом означает, что приведенный средний диаметр калибра-кольца не меньше установленного наименьшего предельного размера, а наружный диаметр калибра-кольца не меньше наибольшего наружного диаметра наружной резьбы.

Примечание. Калибр-пробка КПР-ПР (2) применяется только у изготовителя калибров.

1.3. Резьбовой контрольный непроходной калибр-пробка КПР-НЕ (3) для нового нерегулируемого проходного резьбового калибра-кольца ПР (1)

Калибр контролирует наибольший средний диаметр нового калибра-кольца.

Калибр, как правило, не должен ввинчиваться в контролируемый калибр-кольцо. Допускается ввинчивание до одного оборота с каждой стороны калибра-кольца*.

________________

* Число оборотов определяется при вывинчивании контрольного калибра.

Примечание. Калибр-пробка КПР-НЕ (3), как правило, применяется только у изготовителя калибров.

1.4. Резьбовой проходной регулируемый калибр-кольцо ПР (4)

Назначение и правила применения те же, что и для калибра-кольца ПР (1).

Калибр должен устанавливаться по калибру-пробке У-ПР (5) и регулярно контролироваться на износ калибром-пробкой К-И (6).

1.5. Резьбовой установочный калибр-пробка У-ПР (5) для регулируемого проходного резьбового калибра-кольца ПР (4)

Калибр-кольцо должен быть отрегулирован так, чтобы установочный калибр-пробка ввинчивался в него без ощутимого зазора.

В случае сомнения в характере установки должен проводиться дополнительный контроль калибром-пробкой КПР-НЕ (3).

1.6. Резьбовой контрольный калибр-пробка К-И (6) для контроля износа нерегулируемого ПР (1) и регулируемого ПР (4) проходных резьбовых калибров-колец

Калибр, как правило, не должен ввинчиваться в контролируемый калибр-кольцо. Допускается ввинчивание до двух оборотов с каждой стороны калибра-кольца*.

________________

* Число оборотов определяется при вывинчивании контрольного калибра.

1.7. Резьбовой проходной калибр-скоба ПР (7)

Калибр контролирует наибольший средний диаметр наружной резьбы (приведенный средний диаметр) и, одновременно, наибольший внутренний диаметр наружной резьбы.

Калибр-скоба не выявляет отклонений формы резьбы, поэтому в спорных случаях решающим методом контроля является контроль проходным резьбовым калибром-кольцом ПР (1).

Калибр должен скользить по контролируемой резьбе под действием собственного веса или определенной силы не менее чем в трех точках, расположенных на равном расстоянии по всей окружности резьбы.

Калибр-скоба должен устанавливаться по калибру-пробке У-ПР (8).

1.8. Резьбовой установочный калибр-пробка У-ПР (8) для проходного резьбового калибра-скобы ПР (7)

Калибр-скоба должен быть отрегулирован так, чтобы он скользил по установочному калибру-пробке под действием собственного веса или определенной силы не менее чем в трех точках, расположенных на равном расстоянии по всей окружности резьбы.

1.9. Резьбовой непроходной калибр-скоба НЕ (9)

Калибр контролирует наименьший средний диаметр наружной резьбы.

Калибр не должен проходить по контролируемой резьбе под действием собственного веса или определенной силы ни в одной из трех точек (не менее), расположенных на равном расстоянии по всей окружности резьбы. Допускается прохождение калибра-скобы на первых двух витках наружной резьбы.

Калибр-скоба должен устанавливаться по калибру-пробке У-НЕ (10).

1.10. Резьбовой установочный калибр-пробка У-НЕ (10) для непроходного резьбового калибра-скобы НЕ (9)

Калибр-скоба должен быть отрегулирован так, чтобы он скользил по установочному калибру-пробке под действием собственного веса или определенной силы.

1.11. Резьбовой непроходной нерегулируемый калибр-кольцо НЕ (11)

Калибр контролирует наименьший средний диаметр наружной резьбы. Калибр, как правило, не должен навинчиваться на контролируемую резьбу. Допускается навинчивание калибра до двух оборотов*. При контроле коротких резьб (до 3 витков) это не допускается в случае снятия до полной ширины заходных витков у калибра и изделия. Если заходные витки сняты только у калибра, то допускается навинчивание калибра до 0,5 оборота*.

________________

* Число оборотов определяется при свинчивании калибра-кольца с резьбы изделия.

Контроль калибра-кольца должен осуществляться калибрами-пробками КНЕ-ПР (12) и КНЕ-НЕ (13). Износ калибра-кольца должен регулярно контролироваться калибром-пробкой КИ-НЕ (16).

(Измененная редакция, Изм. N 1).

1.12. Резьбовой контрольный проходной калибр-пробка КНЕ-ПР (12) для нового нерегулируемого непроходного резьбового калибра-кольца НЕ (11)

Калибр контролирует наименьший средний диаметр (приведенный средний диаметр) калибра-кольца.

Калибр должен свободно ввинчиваться в контролируемый калибр-кольцо. Свинчиваемость калибра-пробки с калибром-кольцом означает, что приведенный средний диаметр калибра-кольца не меньше установленного наименьшего предельного размера.

Примечание. Калибр-пробка КНЕ-ПР (12) применяется только у изготовителя калибров.

1.13. Резьбовой контрольный непроходной калибр-пробка КНЕ-НЕ (13) для нового нерегулируемого непроходного резьбового калибра-кольца НЕ (11)

Калибр контролирует наибольший средний диаметр калибра-кольца.

Калибр, как правило, не должен ввинчиваться в контролируемый калибр-кольцо. Допускается ввинчивание до одного оборота с каждой стороны калибра-кольца*.

________________

* Число оборотов определяется при вывинчивании контрольного прибора.

Примечание. Калибр-пробка КНЕ-НЕ (13), как правило, применяется только у изготовителя калибров.

1.14. Резьбовой непроходной регулируемый калибр-кольцо НЕ (14)

Назначение и правила применения те же, что и для калибра-кольца НЕ (11).

Калибр должен устанавливаться по калибру-пробке У-НЕ (15). Износ калибра должен регулярно контролироваться калибром-пробкой КИ-НЕ (16).

1.15. Резьбовой установочный калибр-пробка У-НЕ (15) для регулируемого непроходного резьбового калибра-кольца НЕ (14)

Калибр-кольцо должен быть отрегулирован так, чтобы установочный калибр-пробка ввинчивался в него без ощутимого зазора.

В случае сомнения в характере установки должен проводиться дополнительный контроль калибром-пробкой КНЕ-НЕ (13).

1.16. Резьбовой контрольный калибр-пробка КИ-НЕ (16) для контроля износа нерегулируемого НЕ (11) и регулируемого НЕ (14) непроходных резьбовых калибров-колец

Калибр-пробка, как правило, не должен ввинчиваться в контролируемый калибр-кольцо. Допускается ввинчивание до двух оборотов с каждой стороны калибра-кольца*.

________________

* Число оборотов определяется при вывинчивании контрольного калибра.

1.17. Гладкий проходной калибр-кольцо или гладкий проходной калибр-скоба ПР (17)

Калибр контролирует наибольший диаметр наружной резьбы.

Калибр должен проходить по наружному диаметру контролируемой резьбы под действием собственного веса или определенной силы. Для контроля нежесткого изделия следует применять калибр-кольцо.

1.18. Гладкий непроходной калибр-скоба или гладкий непроходной калибр-кольцо НЕ (18)

Калибр контролирует наименьший наружный диаметр наружной резьбы.

Калибр не должен проходить по наружному диаметру контролируемой резьбы, в крайнем случае, закусывать. Для контроля нежесткого изделия следует применять калибр-кольцо.

1.19. Гладкий контрольный проходной калибр-пробка К-ПР (19) для нового проходного гладкого калибра-скобы

Калибр-скоба должен скользить по контрольному калибру-пробке под действием собственного веса или определенной силы.

1.20. Гладкий контрольный проходной калибр-пробка К-НЕ (20) для нового непроходного гладкого калибра-скобы

Калибр-скоба должен скользить по контрольному калибру-пробке под действием собственного веса или определенной силы.

1.21. Гладкий контрольный калибр-пробка К-И (25) для контроля износа проходного гладкого калибра-скобы

Калибр-скоба не должен проходить по гладкому контрольному калибру-пробке, в крайнем случае, закусывать.

2. Калибры для внутренней резьбы

2.1. Резьбовой проходной калибр-пробка ПР (21)

Калибр контролирует наименьший средний диаметр (приведенный средний диаметр) и, одновременно, наименьший наружный диаметр внутренней резьбы. Внутренний диаметр резьбы этим калибром не контролируется.

Калибр должен свободно ввинчиваться в контролируемую резьбу.

Свинчиваемость калибра с резьбой означает, что приведенный средний диаметр резьбы не меньше установленного наименьшего предельного размера, а наружный диаметр внутренней резьбы не меньше наибольшего наружного диаметра наружной резьбы.

2.2. Резьбовой непроходной калибр-пробка НЕ (22)

Калибр контролирует наибольший средний диаметр внутренней резьбы.

Калибр, как правило, не должен ввинчиваться в контролируемую резьбу. Допускается ввинчивание калибра до двух оборотов (у сквозной резьбы с каждой из сторон). При контроле коротких резьб (до 4 витков) ввинчивание калибра-пробки допускается до двух оборотов с одной стороны или в сумме с двух сторон*.

________________

* Число оборотов определяется при вывинчивании контрольного калибра.

2.3. Гладкий проходной калибр-пробка ПР (23)

Калибр контролирует наименьший внутренний диаметр внутренней резьбы.

Калибр должен свободно входить в контролируемую резьбу под действием собственного веса или определенной силы.

2.4. Гладкий непроходной калибр-пробка НЕ (24)

Калибр контролирует наибольший внутренний диаметр внутренней резьбы.

Калибр не должен входить в контролируемую резьбу под действием собственного веса или определенной силы. Допускается вхождение калибра на один шаг внутренней резьбы.

3. Калибры для метрической резьбы по

ГОСТ 4834-81

* с сортировкой на группы

_______________

* Соответствует оригиналу. — Примечание «КОДЕКС».

3.1. Калибры для наружной резьбы

3.1.1. Резьбовой проходной калибр-скоба ПР (26)

Калибр контролирует наибольший средний диаметр наружной резьбы.

Калибр должен скользить по контролируемой резьбе под действием собственного веса или определенной силы не менее чем в трех точках, расположенных на равном расстоянии по всей окружности резьбы.

Калибр должен устанавливаться по калибру-пробке КПР-ПР (28).

3.1.2. Резьбовой проходной нерегулируемый калибр-кольцо ПР (27)

Калибр контролирует наибольший средний диаметр наружной резьбы.

Калибр должен свободно навинчиваться на контролируемую резьбу. Контроль калибра-кольца должен осуществляться калибрами-пробками КПР-ПР (28) и КПР-НЕ (29). Износ калибра-кольца должен регулярно контролироваться калибром-пробкой К-И (30).

3.1.3. Резьбовой контрольный проходной калибр-пробка КПР-ПР (28) для контроля нового нерегулируемого проходного резьбового калибра-кольца ПР (27) и установки проходного резьбового калибра-скобы ПР (26)

Калибр контролирует наименьший средний диаметр (приведенный средний диаметр) калибра-кольца.

Калибр должен свободно ввинчиваться в контролируемый калибр-кольцо.

Калибр-скоба должен быть отрегулирован так, чтобы он скользил по калибру-пробке под действием собственного веса или определенной силы не менее чем в трех точках, расположенных на равном расстоянии по всей окружности резьбы.

3.1.4. Резьбовой контрольный непроходной калибр-пробка КПР-НЕ (29) для нового нерегулируемого проходного резьбового калибра-кольца ПР (27)

Калибр контролирует наибольший средний диаметр калибра-кольца.

Калибр, как правило, не должен ввинчиваться в контролируемый калибр-кольцо. Допускается ввинчивание калибра-пробки до одного оборота с каждой стороны калибра-кольца*.

________________

* Число оборотов определяется при вывинчивании контрольного калибра.

3.1.5. Резьбовой контрольный калибр-пробка К-И (30) для контроля износа нерегулируемого проходного резьбового калибра-кольца ПР (27)

Калибр, как правило, не должен ввинчиваться в контролируемый калибр-кольцо. Допускается ввинчивание калибра-пробки до двух оборотов с каждой стороны калибра-кольца*.

________________

* Число оборотов определяется при вывинчивании контрольного калибра.

3.1.6. Резьбовой установочный калибр-пробка У-СР (31) для измерительного прибора, применяемого для сортировки наружной резьбы на I и II группы при сортировке на 2 группы

Калибр устанавливает измерительный прибор по среднему диаметру резьбы, соответствующему границе I и II групп сортировки.

3.1.7. Резьбовой установочный калибр-пробка У-СР (32) для измерительного прибора, применяемого для сортировки наружной резьбы на I и II группы при сортировке на 3 группы.

Калибр устанавливает измерительный прибор по среднему диаметру резьбы, соответствующему границе l и ll групп сортировки.

3.1.8. Резьбовой установочный калибр-пробка У-СР (33) для измерительного прибора, применяемого для сортировки наружной резьбы на II и III группы при сортировке на 3 группы

Калибр устанавливает измерительный прибор по среднему диаметру резьбы, соответствующему границе II и III групп сортировки.

3.2. Калибры для внутренней резьбы

3.2.1. Резьбовой проходной калибр-пробка ПР (34)

Калибр контролирует наименьший средний диаметр внутренней резьбы.

Калибр должен свободно ввинчиваться в контролируемую резьбу.

3.2.2. Резьбовой сортировочный калибр-пробка СР (35) для сортировки внутренней резьбы на I и II группы при сортировке на 2 группы

Калибр контролирует средний диаметр резьбы, соответствующий границе I и II групп сортировки.

Калибр должен свободно ввинчиваться в резьбу, относящуюся к II группе, и не ввинчивается или ввинчивается не более чем на два оборота в резьбу, относящуюся к I группе.

3.2.3. Резьбовой сортировочный калибр-пробка СР (36) для сортировки внутренней резьбы на I и II группы при сортировке на 3 группы.

Калибр контролирует средний диаметр резьбы, соответствующий границе I и II групп сортировки.

Калибр должен свободно ввинчиваться в резьбу, относящуюся к II и III группам, и не ввинчиваться или ввинчиваться не более чем на два оборота в резьбу, относящуюся к I группе.

3.2.4. Резьбовой сортировочный калибр-пробка СР (37) для сортировки внутренней резьбы на II и III группы при сортировке на 3 группы.

Калибр контролирует средний диаметр резьбы, соответствующий границе II и III групп сортировки.

Калибр должен свободно ввинчиваться в резьбу, относящуюся к III группе, и не ввинчиваться или ввинчиваться не более чем на два оборота в резьбу, относящуюся к I и II группам.

КОНСТРУКЦИЯ И РАЗМЕРЫ ВСТАВКИ НЕ (деталь 2)

3.1. Конструкция и размеры вставки НЕ должны соответствовать указанным на черт.3 и в табл.3.

Черт.3

Таблица 3

Размеры, мм

| Обозначение вставки НЕ | Масса 1000 шт., кг | |||||

| 8133-0601/002 | 1 | 12 | 2 | 1,6 | 0,3 | 0,07 |

| 8133-0602/002 | 1,05 | 0,08 | ||||

| 8133-0603/002 | 1,1 | 0,09 | ||||

| 8133-0604/002 | 1,15 | 0,10 | ||||

| 8133-0605/002 | 1,2 | 0,4 | 0,11 | |||

| 8133-0606/002 | 1,3 | 0,12 | ||||

| 8133-0607/002 | 1,4 | 0,15 | ||||

| 8133-0608/002 | 1,5 | 14 | 0,5 | 0,17 | ||

| 8133-0609/002 | 1,6 | 0,22 | ||||

| 8133-0610/002 | 1,7 | 0,25 | ||||

| 8133-0611/002 | 1,8 | 0,6 | 0,28 | |||

| 8133-0612/002 | 1,9 | 0,31 | ||||

| 8133-0613/002 | 2 | 0,35 | ||||

| 8133-0614/002 | 2,1 | 3 | 2 | 0,38 | ||

| 8133-0615/002 | 2,2 | 0,42 | ||||

| 8133-0616/002 | 2,4 | 0,8 | 0,50 | |||

| 8133-0617/002 | 2,5 | 0,54 | ||||

| 8133-0618/002 | 2,6 | 0,58 | ||||

| 8133-0619/002 | 2,8 | 0,68 | ||||

| 8133-0620/002 | 3 | 1 | 0,78 | |||

| 8133-0621/002 | 3,2 | 16 | 1,0 | |||

| 8133-0622/002 | 3,4 | 1,1 | ||||

| 8133-0623/002 | 3,5 | 1,2 | ||||

| 8133-0624/002 | 3,6 | 1,2 | 1,3 | |||

| 8133-0625/002 | 3,8 | 1,4 | ||||

| 8133-0626/002 | 4 | 1,6 | ||||

| 8133-0627/002 | 4,2 | 1,7 | ||||

| 8133-0628/002 | 4,5 | 2,0 | ||||

| 8133-0629/002 | 4,8 | 1,6 | 2,3 | |||

| 8133-0630/002 | 5 | 2,5 | ||||

| 8133-0634/002 | 5,3 | 2,8 | ||||

| 8133-0635/002 | 5,6 | 3,2 | ||||

| 8133-0633/002 | 6 | 3,6 |

(Измененная редакция, Изм. N 2).

3.2. Исполнительные размеры калибров-пробок с допусками по ЕСДП СЭВ определяются по ГОСТ 21401-75, то же для калибров-пробок с допусками по системе ОСТ, в зависимости от класса точности, — по ОСТ 1202, ОСТ 1204, ОСТ 1205, ОСТ 1207, ОСТ 1208, ОСТ 1209, ОСТ 1213, ОСТ 1215, ОСТ 1219, ОСТ 1220, ОСТ НКМ 1221.(Измененная редакция, Изм. N 3).

3.3. Шероховатость измерительной поверхности А

— по ГОСТ 2015-84.

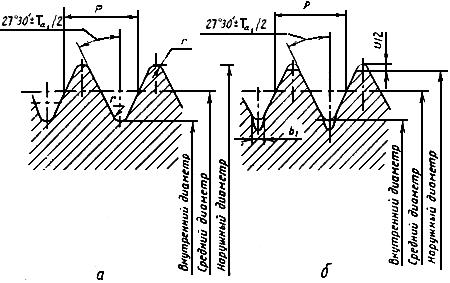

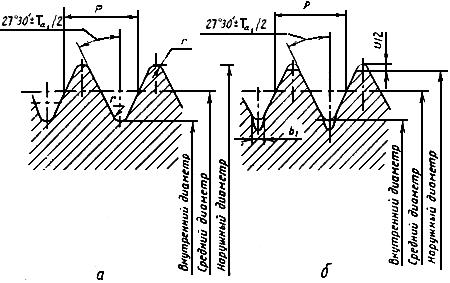

ПРОФИЛЬ РЕЗЬБЫ И ДЛИНА РАБОЧЕЙ ЧАСТИ КАЛИБРОВ

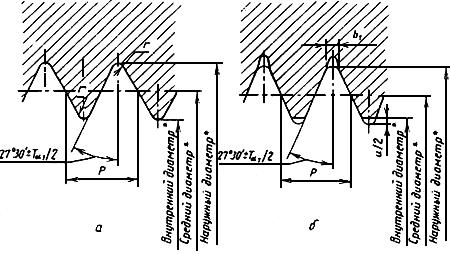

3.1. Калибры-пробки вида ПР (21) должны иметь полный профиль резьбы в соответствии с указанным на черт.1а, калибры-кольца вида ПР (1) и калибры-скобы вида ПР (7) — в соответствии с указанным на черт.2а.

Черт.1

* Не относится к калибру вида ПР (7).

Черт.2

3.2. Полный профиль резьбы калибров видов ПР (21), ПР (1) и ПР (7) должен иметь радиус r по вершинам и впадинам резьбы. Значения радиусов r, относящиеся к номинальному профилю резьбы, должны соответствовать указанным в табл.1.

Таблица 1

Размеры в мм

| P | Число шагов на длине 25,4 мм | b1, не более | u=0,14784P | r, не более |

| 0,907 | 28 | 0,20 | 0,134 | 0,125 |

| 1,337 | 19 | 0,30 | 0,198 | 0,184 |

| 1,814 | 14 | 0,40 | 0,268 | 0,249 |

| 2,309 | 11 | 0,50 | 0,341 | 0,317 |

Примечание. Радиус r является исходным для проектирования резьбообразующего инструмента и не подлежит обязательному контролю.

3.3. Допускается изготовлять калибры-пробки вида ПР (21) с профилем в соответствии с указанным на черт.1б, калибры-кольца вида ПР (1) и калибры-скобы вида ПР (7) — в соответствии с указанным на черт.2б, имеющими вершины, срезанные по хорде, проходящей через точки касания дуги окружности закругленного профиля резьбы по ГОСТ 6357 на величину u/2 и с канавкой шириной b1.

Числовые значения u и b1 должны соответствовать указанным в табл.1. Величина u является справочной, служит для расчета диаметров по вершинам резьбы и непосредственному контролю не подлежит. Форма канавки произвольная.

Примечание. Размеры впадин резьбы изделий (наружный диаметр внутренней резьбы и внутренний диаметр наружной резьбы) калибром со срезанной вершиной не контролируются.

3.4. Калибры-пробки видов КПР-ПР (2), У-ПР (8), У-НЕ (10), КНЕ-ПР (12), КНЕ-НЕ (13) и КИ-НЕ (16) должны иметь профиль резьбы со срезанными вершинами и с радиусом r по впадинам резьбы в соответствии с указанным на черт.3. Размеры радиусов r должны соответствовать значениям, указанным в табл.1.

Примечания:

1. Значение среза вершин резьбы определяется формулами для расчета наружного диаметра калибров, указанными в табл.9.

2. Размеры впадин резьбы проходного калибра-кольца вида ПР (1) калибром-пробкой вида КПР-ПР (2) со срезанной вершиной не контролируются.

Черт.3

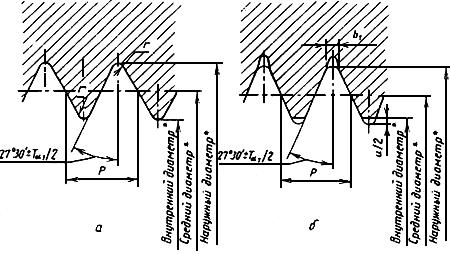

3.5. Калибры-пробки видов КПР-НЕ (3), К-И (6) и НЕ (22) должны иметь укороченный профиль резьбы в соответствии с указанным на черт.4, калибры-кольца вида НЕ (11) и калибры-скобы вида НЕ (9) — в соответствии с указанным на черт.5.

Черт.4

* Не относится к калибру вида НЕ (9).

Черт.5

Укороченный профиль резьбы калибра должен выполняться с канавкой b3 и размерами F1 и F3, указанными в табл.2. Форма канавки произвольная.

Таблица 2

Размеры в мм

| P | Число шагов на длине 25,4 мм | F1=0,1P | b3 | F3 | |

| Номин. | Пред. откл. | ||||

| 0,907 | 28 | 0,091 | 0,25 | ±0,03 | От 0,20 до 0,35 |

| 1,337 | 19 | 0,134 | 0,40 | ±0,04 | 0,30 » 0,50 |

| 1,814 | 14 | 0,181 | 0,50 | ±0,05 | 0,40 » 0,70 |

| 2,309 | 11 | 0,231 | 0,80 | ±0,05 | 0,40 » 0,70 |

Величина F1 является справочной, служит для расчета диаметров по вершинам резьбы калибров с укороченным профилем и непосредственному контролю не подлежит.

3.6. Смещение S канавки относительно боковых сторон профиля резьбы (черт.6) должно быть не более предельного отклонения ширины канавки b3, указанного в табл.2.

1 — реальное положение оси канавки; 2 — номинальное положение оси канавкиЧерт.6

Предельное отклонение ширины b3 канавки может быть увеличено на удвоенную разность между предельным и действительным значениями смещения S, если действительное значение меньше предельного.

Примечание. Вместо размера b3 и смещения S допускается контролировать высоту F3 (черт.4).

3.7. Длина резьбы рабочей части резьбовых калибров должна быть не менее значений, указанных в табл.3.

Таблица 3

| Обозначение (номер вида) калибра | Длина резьбы рабочей части калибра, мм |

| ПР (1) | 0,8Nk |

| КПР-ПР (2) | 0,8Nk + P |

| КПР-НЕ (3) | 3P |

| К-И (6) | 3P |

| ПР (7) | 0,8Nk |

| У-ПР (8) | 0,8Nk + P |

| НЕ (9) | В соответствии с табл.9 и черт.7 |

| У-НЕ (10) | 3P |

| НЕ (11) | 3P |

| КНЕ-ПР (12) | 3P |

| КНЕ-НЕ (13) | 3P |

| КИ-НЕ (16) | 3P |

| ПР (21) | 0,8Nk |

| НЕ (22) | 3P |

Примечание. Для длин свинчивания L по ГОСТ 6357 длина резьбы рабочей части проходных калибров должна составлять не менее 0,8 длины свинчивания резьбы.

Черт.7

3.8. Длина рабочей части гладких калибров для контроля наружного диаметра наружной резьбы и внутреннего диаметра внутренней резьбы должна быть не менее значений, указанных в табл.4.

Таблица 4

| Обозначение (номер вида) калибра | Длина рабочей части калибра, мм |

| ПР (17) | 3P (для калибра-скобы) |

| 0,8Nk (для калибра-кольца) | |

| НЕ (18) | 3P |

| К-ПР (19) | 3P |

| К-НЕ (20) | 3P |

| ПР (23) | 0,8Nk |

| НЕ (24) | 3P |

| К-И (25) | 3P |

УМ

Черт. 2

Таблица 2

Размеры, мм

| Обозначение вставки ПР | -^номин | L | b | h | Масса 1000 шт., кг | |

| 8133-0601/001 | 1 | 14 | 2 | 1,6 | 0,3 | 0,09 |

| 8133-0602/001 | 1,05 | 0,10 | ||||

| 8133-0603/001 | 1Д | 0,10 | ||||

| 8133-0604/001 | 1,15 | 0,11 | ||||

| 8133-0605/001 | 1,2 | 0,4 | 0,12 | |||

| 8133-0606/001 | 1,3 | 0,15 | ||||

| 8133-0607/001 | 1,4 | 16 | 0,17 |

Продолжение табл. 2

| Обозначение вставки ПР | -^номин | L | b | h | Масса 1000 шт., кг | |

| 8133-0608/001 | 1,5 | 16 | 2 | 1,6 | 0,5 | 0,19 |

| 8133-0609/001 | 1,6 | 0,25 | ||||

| 8133-0610/001 | 1,7 | 0,29 | ||||

| 8133-0611/001 | 1,8 | 0,6 | 0,32 | |||

| 8133-0612/001 | 1,9 | 0,36 | ||||

| 8133-0613/001 | 2 | 0,40 | ||||

| 8133-0614/001 | 2,1 | 3 | 2 | 0,44 | ||

| 8133-0615/001 | 2,2 | 0,48 | ||||

| 8133-0616/001 | 2,4 | 0,8 | 0,57 | |||

| 8133-0617/001 | 2,5 | 0,62 | ||||

| 8133-0618/001 | 2,6 | 0,67 | ||||

| 8133-0619/001 | 2,8 | 0,77 | ||||

| 8133-0620/001 | 3 | 1 | 0,89 | |||

| 8133-0621/001 | 3,2 | 18 | U | |||

| 8133-0622/001 | 3,4 | 1,3 | ||||

| 8133-0623/001 | 3,5 | 1,4 | ||||

| 8133-0624/001 | 3,6 | 1,2 | 1,4 | |||

| 8133-0625/001 | 3,8 | 1,6 | ||||

| 8133-0626/001 | 4 | 1,8 | ||||

| 8133-0627/001 | 4,2 | 2,0 | ||||

| 8133-0628/001 | 4,5 | 2,2 | ||||

| 8133-0629/001 | 4,8 | 1,6 | 2,6 | |||

| 8133-0630/001 | 5 | 2,8 | ||||

| 8133-0634/001 | 5,3 | зд | ||||

| 8133-0635/001 | 5,6 | 3,6 | ||||

| 8133-0633/001 | 6 | 4,0 |

(Измененная редакция, Изм. № 2).

2.2. Исполнительные размеры D калибров-пробок с допусками по ЕСДП СЭВ определяются по ГОСТ 21401—75, то же для калибров-пробок с допусками по системе ОСТ, в зависимости от класса точности, — по ОСТ 1202, ОСТ 1204, ОСТ 1205, ОСТ 1207, ОСТ 1208, ОСТ 1209, ОСТ 1213, ОСТ 1215, ОСТ 1219, ОСТ 1220, ОСТ НКМ 1221.

(Измененная редакция, Изм. № 3).

2.3. Шероховатость измерительной поверхности А — по ГОСТ 2015—84.

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта |

| ГОСТ 2016—84 | 8, 9 |

| ГОСТ 2789—73 | 5 |

| ГОСТ 5689—79 | 3 |

| ГОСТ 6636—69 | 2 |

| ГОСТ 14807—69 | 4 |

| ГОСТ 21125—75 | 4 |

| ГОСТ 21401—75 | 6 |

| ОСТ 1202 | 6 |

| ОСТ 1204 | 6 |

| ОСТ 1205 | 6 |

| ОСТ 1207 | 6 |

| ОСТ 1208 | 6 |

| ОСТ 1209 | 6 |

| ОСТ 1(219 | 6 |

| ОСТ 1220 | 6 |

Редактор Р. Г. Говердовская Технический редактор Л. Л. Кузнецова Корректор Т. А. Васильева

Сдано в наб. 18.10.94, Подгт. в печ 24 11 94 Уел печ. л. 0,47. Уел кр-огг 0,47 Уч-изд л. 0,31

| Тираж 687 экз. С 1861. | |

| Ордена | «Знак Почета» Издательство стандартов, 107076, Москва, Колодезный пер., 14. Калужская типография стандартов, ул. Московская, 256. Зак. 1988 ПЛР № 040188 |

3.1, 3.2. (Измененная редакция, Изм. № 1).

3.3. Проверка правильности определения размеров изделий должна осуществляться калибрами с размерами, близкими к границе износа проходного калибра и к границе поля допуска нового непроходного (наименьшего для калибра-скобы (кольца) и наибольшего для калибра-пробки).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 23.06.81 № 3063

3. Стандарт полностью соответствует СТ СЭВ 1919—79

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который даны | Номер приложения |

| ССЫЛКИ | |

| ГОСТ 2015-84 | Приложение |

| ГОСТ 24853-81 | Приложение |

6. ИЗДАНИЕ с изменением № 1, утвержденным в сентябре 1989 г. (НУС 12—89)

Как пользоваться инструментом

Правила использования таких инструментов зависит от их назначения. Пользоваться им допускается только с соблюдением определённых правил и установленного класса точности, указанного в маркировке. Применение калибров-пробок для контроля точности изготовленных отверстий допускается только с помощью инструмента близкого к параметрам самого отверстия. Основным условием точности измерения служит свободное прохождение вставки калибра через измеряемое отверстие. Правильное использование таких устройств, предполагает соблюдение следующих правил:

- проходная сторона должна входить в отверстие только под воздействием собственного веса;

- запрещается применять дополнительные методы внешнего воздействия (дополнительное нажатие, удары);

- перед проверкой необходимо очистить детали от грязи, механических остатков обработки;

- следует удалить любые виды смазывающих материалов, способных повлиять на проникновения калибра в отверстие;

- проверка должна производиться без вращения измерителя относительно исследуемой детали;

- обязательным условием является соблюдение температурного режима (проводить проверку деталей следует только при естественной температуре);

- должна соблюдаться периодичность проверок самого инструмента и правила занесения результатов в установленные документы;

- каждый калибр должен храниться в соответствие с установленным порядком хранения (они не должны соприкасаться с другими металлическими деталями и подвергаться внешним воздействиям).

Для контроля внешней резьбы достаточно приложить сам инструмент к резьбе и определить степень совпадения. Внутренняя резьба проверяется методом ввинчивание головки в готовое отверстие с резьбой. Процесс должен проходить легко без усилий и перекосов.

Для контроля поверхности конического вала используют соответствующий гладкий инструмент. Качество определяется совмещением поверхности детали и поверхности калибра. Сравнение внутреннего конуса производится погружением насадки в подготовленное отверстие.

Калибрами осуществляют оперативный контроль параметров изделий большого количества деталей. Для этого не требуются специальные знания и навыки использования сложного метрологического инструмента. Операция осуществляется оперативно. Одновременно можно сравнить несколько параметров.

Правила контроля калибрами

3.1. Калибр должен изыматься из употребления, когда его износ дойдет до предела, установленного в ГОСТ 24853.

3.2. При возникновении разногласий в оценке качества изделия между изготовителем и потребителем рекомендуется:

3.2.1. При контроле отверстия или вала в процессе их изготовления пользоваться новыми или малоизношенными проходными калибрами и непроходными калибрами с размерами, близкими к наименьшему для калибра-пробки и наибольшему для калибра-скобы (кольца).

3.2.2. При контроле отверстия или вала контролерами предприятия-изготовителя и представителем заказчика пользоваться проходными калибрами с размерами, близкими к пределу допустимого износа, и непроходными калибрами с размерами, близкими к наибольшему для калибра-пробки и наименьшему для калибра-скобы (кольца).

ФОРМУЛЫ ДЛЯ ОПРЕДЕЛЕНИЯ ИСПОЛНИТЕЛЬНЫХ РАЗМЕРОВ КАЛИБРОВ

3.1. Исполнительные размеры калибров должны определяться по формулам, указанным в табл.1.

Таблица 1

| Калибр | Номинальный размер изделия, мм | ||||||||

| до 180 | св. 180 до 500 | ||||||||

| Рабочий калибр | Контрольный калибр | Рабочий калибр | Контрольный калибр | ||||||

| Размер | Допуск | Размер | Допуск | Размер | Допуск | Размер | Допуск | ||

| Для отвер- стия | Проходная сторона новая | — | — | или | — | — | |||

| Проходная сторона изношенная | — | — | — | — | — | — | |||

| Непроходная сторона | или | — | — | или | — | — | |||

| Для вала | Проходная сторона новая | ||||||||

| Проходная сторона изношенная | — | — | |||||||

| Непроходная сторона | |||||||||

Примечание. При подсчете исполнительных размеров калибров (наибольших для отверстий и наименьших для валов) необходимо пользоваться следующими правилами округления:

округление размеров рабочих калибров (наибольших для отверстия и наименьших для валов) для изделий квалитетов 15-17 следует производить до целого микрометра;

для изделий квалитетов 6-14 и всех контрольных калибров размеры следует округлять до величин, кратных 0,5 мкм, при этом допуск на калибры сохраняется;

размеры, оканчивающиеся на 0,25 и 0,75 мкм, следует округлять до величин, кратных 0,5 мкм, в сторону уменьшения производственного допуска изделия.

КОНСТРУКЦИЯ И РАЗМЕРЫ ВСТАВОК ПР (деталь 1)

2.1. Конструкция и размеры вставки ПР должны соответствовать указанным на черт. 2 и в табл. 2.

| Обозначения вставок ПР | D ном. | L | d (пред. откл. по Ид или Сз) | h | Масса, кг | |

| 8133-0241/001 | 6,3 | 26 | 2,5 | 10 | 4 | 0,003 |

| 8133-0242/001 | 6,5 | 0,004 | ||||

| 8133-0243/001 | 6,7 | 0,005 | ||||

| 8133-0244/001 | 7,0 | |||||

| 8133-0245/001 | 7,1 | 0,006 | ||||

| 8133-0246/001 | 7,5 | |||||

| 8133-0247/001 | 8,0 | 4 | 0,008 | |||

| 8133-0248/001 | 8,5 | 0,009 | ||||

| 8133-0249/001 | 9,0 | 0,010 | ||||

| 8133-0250/001 | 9,5 | 0,011 | ||||

| 8133-0251/001 | 10,0 | 0,012 | ||||

| 8133-0252/001 | 10,5 | 29 | 6 | 5 | 0,014 | |

| 8133-0253/001 | 11,0 | 0,017 | ||||

| 8133-0254/001 | 11,5 | 0,018 | ||||

| 8133-0255/001 | 12,0 | 0,019 | ||||

| 8133-0256/001 | 13,0 | 0,021 | ||||

| 8133-0257/001 | 14,0 | 0,024 | ||||

| 8133-0258/001 | 15,0 | 33 | 8 | 12 | 6 | 0,035 |

| 8133-0259/001 | 16,0 | 0,038 | ||||

| 8133-0260/001 | 17,0 | 0,041 | ||||

| 8133-0261/001 | 18,0 | 0,045 |

Продолжение табл. 2

| Обозначения вставок ПР | D ном. | L | d (пред. откл. по h9 или Сз) | 1 | h | Масса, кг |

| 8133-0262/001 | 19,0 | 35 | 11 | 12 | 7 | 0,060 |

| 8133-0263/001 | 20,0 | 0,065 | ||||

| 8133-0264/001 | 21,0 | 0,069 | ||||

| 8133-0265/001 | 22,0 | 0,073 | ||||

| 8133-0266/001 | 23,0 | 0,078 | ||||

| 8133-0267/001 | 24,0 | 0,087 | ||||

| 8133-0268/001 | 25,0 | 43 | 15 | 16 | 8 | 0,136 |

| 8133-0269/001 | 26,0 | 0,148 | ||||

| 8133-0270/001 | 27,0 | 0,157 | ||||

| 8133-0271/001 | 28,0 | 0,165 | ||||

| 8133-0272/001 | 29,0 | 0,176 | ||||

| 8133-0273/001 | 30,0 | 0,187 | ||||

| 8133-0274/001 | 31,0 | 50 | 18 | 20 | 9 | 0,263 |

| 8133-0275/001 | 32,0 | 0,272 | ||||

| 8133-0276/001 | 33,0 | 0,282 | ||||

| 8133-0277/001 | 34,0 | 0,305 | ||||

| 8133-0278/001 | 35,0 | 0,313 | ||||

| 8133-0279/001 | 36,0 | 0,324 | ||||

| 8133-0280/001 | 37,0 | 0,348 | ||||

| 8133-0281/001 | 38,0 | 0,365 | ||||

| 8133-0282/001 | 39,0 | 0,375 | ||||

| 8133-0283/001 | 40,0 | 0,389 | ||||

| 8133-0284/001 | 41,0 | 59 | 21 | 25 | 10 | 0,496 |

| 8133-0285/001 | 42,0 | 0,514 | ||||

| 8133-0286/001 | 44,0 | 0,580 | ||||

| 8133-0287/001 | 45,0 | 0,615 | ||||

| 8133-0288/001 | 46,0 | 0,653 | ||||

| 8133-0289/001 | 47,0 | 0,680 | ||||

| 8133-0290/001 | 48,0 | 0,713 | ||||

| 8133-0291/001 | 50,0 | 0,775 |

Пример условного обозначения проходной вставки ПР Z)H0M = 8 мм для контроля отверстия с полем допуска по Н9:

Вставка 9133-0247/001 Н9 ГОСТ 16780-71

То же, для проходной вставки ПР Z)H0M = 8 мм для контроля отверстия с полем допуска А3:

Вставка 8133-0247/001А3 ГОСТ 16780-71 То же, для приемной проходной вставки П-ПР:

Вставка 8133-0247/001А3 П-ПР ГОСТ 16780-71.

(Измененная редакция, Изм. № 2, 3).

2.2. Материал корпуса вставки — сталь марки 35 или 45 по ГОСТ 1050—88.

2.3. Твердость корпуса вставки — 37… 46,5 HRQ.

2.4. Заготовки твердосплавных колец для калибров-пробок ПР — по ГОСТ 21125—75.

(Измененная редакция, Изм. № 2).

ДОПУСКИ ГЛАДКИХ КАЛИБРОВ

5.1. Расположение полей допусков гладких калибров, а также допуски и величины, определяющие положение полей допусков и предел износа калибров для контроля наружного диаметра наружной резьбы должны соответствовать указанным на черт.10 и в табл.7, для контроля внутреннего диаметра внутренней резьбы — указанным на черт.11 и в табл.8.

Черт.10

Таблица 7

мкм

| Td по ГОСТ 6357 | H2 | Hp | Z2 |

| Св. 140 до 335 | 16 | 4 | 38 |

| 335 » 850 | 30 | 6 | 54 |

Черт.11

Таблица 8

мкм

| TD1 по ГОСТ 6357 | H1 | Z1 |

| Св. 180 до 375 | 16 | 38 |

| 375 «710 | 26 | 52 |

Основные требования к калибрам

Главные требования, которые предъявляются ко всем калибрам, изложены в технической документации на их изготовление. Эти требования приведены в различных ГОСТ. Их можно разделить на следующие категории:

- правильный выбор металла для производства измерительных насадок (должна обеспечиваться высокая жёсткость, при которой не допускаются малейшие деформации при хранении и эксплуатации);

- расположение рабочих элементов (насадок, пластин, шайб) должно быть произведено с высокой степенью точности выше измеряемых параметров;

- обеспечение долговечности и износоустойчивости (это обеспечивается применением высоколегированных, инструментальных сталей и специальных сплавов);

- высокая антикоррозийная стойкость (применение специальных методов обработки калибров и стойких покрытий);

- создание системы периодического метрологического контроля (проверка должна производиться в соответствии с установленной периодичностью и результаты должны записываться в соответствующий журнал);

- калибровка калибров должна производиться на оборудовании, обладающем более высоким классом точности, чем сам калибр;

- строгое соблюдение установленной системы маркировки с точным указанием всех необходимых параметров.

Например, требования на калибры- пробки гладкие изложены в ГОСТ 14810-69. Этот стандарт систематизирует не только все требования, но и определяет все допустимые параметры этих измерительных инструментов.

Гладкие калибры и их допуски

Система допусков ОСТ

Система действовала до 1980 года. Основные определения и понятия почти полностью совпадают. Диапазоны разбиты на группы, формулы для расчета, единицы допуска не совпадают. В системе ОСТ ряды допусков называются классами точности, и располагаются в порядке убывания точности: 02, 03…09, 1, 2, 2а, 3, 3а,…, 10, 11.

Ни одна группа размеров не содержит все классы точности. В системе ОСТ также существует посадки системы отверстия (А) и системы вала (В). Всем посадкам присвоены названия, приблизительно отражающие характер соединения.

Посадки с натягом

: третья прессовая

Пр3, вторая прессовая Пр2, горячая Гр, прессовая Пр, легкопрессовая Пп. Переходные посадки

: глухая

Г, тугая Т, напряженная Н, плотная П. Посадки с зазором

: скользящая

С, посадки движения Д, ходовая Х, легкоходовая Л, широкоходовая Ш1, Ш2, Ш3, теплоходовая Тх.

Существуют предпочтительные поля допусков. Условные обозначения аналогичны. Классы точности обозначаются цифровыми индексами, при условиях обозначающих полей допусков.

ЕСПД СЭВ. Необходимость замены может возникнуть при ремонте, при переработке технической документации, при проникновении новых иск – мов и назначение посадок по аналогии со старыми. Принято считать, что характер соединения сохраняется, если поля допусков из новой системы не выходит за границу заменённого поля допуска ОСТ, более чем на 10%. Заменимость посадок характеризуется относительной разностью допусков посадок jТП% и отношением разности предельных зазоров (натягов) к допуску посадки ОСТ(j S(N)%)

jТП=((ТПост – ТПпов)/ТПост)*100%; j S(N)=((S(N) – S(N)ост)/ТПост)*100%

Калибрами – называют бенекальные инструменты, предназначенные для контроля размеров, формы и расположения поверхностей детали.

Калибры бывают: предельные и нормальные.

Предельные калибры позволяют определять, находится ли проверяемый размер в пределах допуска. При образовании таких посадок такой контроль гарантирует качественное соединение деталей.

Нормальным калибром называется точные шаблоны, которые служат контрольного сложения профилей, например эвольвентных.

О годности детали судят по равномерности зазора между проверяемым профилем и рабочим профилем нормального калибра. Наиболее часто предельный калибр применяют для контроля цилиндрических валов и отверстий.

Валы проверяют калибрами – скобами, отверстия – калибрами – пробками.

Таким образом при контроле валов годными окажутся валы, которые проходят в раствор губок ПР = dmax и не проходят НЕ = Dmax. В соответствии с этим калибры делятся на проходные ПР и непроходные НЕ. Детали, которые не проходят через проходные калибры, относятся к исправленному браку, а детали, которые проходят через непроходящее к неисправленному.

По назначению предельные калибры подразделяются на: рабочие, приемные, контрольные.

Рабочие калибры предназначены для контроля деталей в процессе их изготовление, или пользуются рабочие и контролёры ОТК завода изготовителя. В последнем случае часто применяют частично изношенные калибры ПР и новые НЕ.

Приёмные (П – проходной, Н – непроходной) применяют для приёмки деталей представителями заказчика. Как правило, ими служат изношенные проходные и новые непроходные калибры, чтобы не браковались детали, правильно изготовленные и принятые по рабочим калибрам.

Контрольные служат для контроля износа рабочих калибров.

Калибры изготавливают из инструментальных и углеродистых цементируемых сталей. Для повышения износостойкости применяют твёрдосплавные калибры.

Допуски калибров

Поля допусков калибров располагается относительно их номинальных размеров следующим образом: непроходная сторона, проходная сторона, границы износа.

Для изготовления калибров предусмотрены следующие допуски: Н – на рабочие калибры – пробки; Hs – на те же калибры со сферическими измерительными поверхностями; Н1 – на калибры – скобы; Нр – на контрольные калибры (предназначенные для контроля скоб).

Поле допуска отверстийПоле допуска валов

Точность формы деталей. Шероховатость поверхностей

В процессе изготовления деталей возникает погрешность, не только размеров, но так же формы и расстояния номинальных поверхностей, кроме того, режущие элементы любого инструмента оставляют на обрабатываемых поверхностях следы в виде чередующихся выступов и впадин. Эти неровности создают шероховатость и волнистость поверхностей. Таким образом, на чертежах форму деталей задают идеально точными номинальными поверхностями, плоскостями, профилями. Изготовленные детали имеют реальные поверхности, которые отличаются от номинальных отклонений формой и расположением, а так же шероховатостью и волнистостью. Отклонение формы поверхности называется отклонения формы реальной поверхности от номинальной. В общем случае в отклонение формы входит волнистость и не входит шероховатость. Отклонение формы отсчитывается от точек реальной поверхностей до прилегающих поверхностей, прямой, профиля по формам к ним. Прилегающая поверхность – плоскость, соприкасающаяся с реальной поверхностью и расположенная так, чтобы отклонения от неё до наиболее удачных точек реальной поверхности в пределах нормируемого участка имела минимальное значение.

Прилегающая окружность-окружность минимального диаметра, описанная вокруг реального профиля наружной поверхности вращения, или максимального диаметра, вписанная в реальный профиль внутренней поверхности вращения.

Прилегающая плоскостьПрилегающая прямая

Прилегающий цилиндр

Отклонения формы, а часто и расположение оценивают наибольшим отклонением, при этом должно обеспечиваться, что d< Т, где Т – допуск формы или расположения.

Поле допуска формы представляет собой область в пространстве или на плоскости, внутри которой должны находиться все точки реальной поверхности или реального профиля. Отклонение от плоскости определяется по наибольшему наклонению d. В частном случае отклонения от плоскости является выпуклость и вогнутость. Отклонение от формы цилиндрической поверхности характеризуется нецилиндричностью.

Частным случаем отклонения цилиндричности является:

1) Конусность 2) Бочкообразность 3) Седловидность

Основные причины появления отклонений.

Формы цилиндрической поверхности

Ø Овальность – биение шпинделя станка

Ø Огранка – изменение линейных центров вращения детали

Ø Конусность – износ резца, неспособность штенделя и задней балки

Ø Бочкообразность — деформация длинных валов при обработке

Система допусков ОСТ

Система действовала до 1980 года. Основные определения и понятия почти полностью совпадают. Диапазоны разбиты на группы, формулы для расчета, единицы допуска не совпадают. В системе ОСТ ряды допусков называются классами точности, и располагаются в порядке убывания точности: 02, 03…09, 1, 2, 2а, 3, 3а,…, 10, 11.

Ни одна группа размеров не содержит все классы точности. В системе ОСТ также существует посадки системы отверстия (А) и системы вала (В). Всем посадкам присвоены названия, приблизительно отражающие характер соединения.

Посадки с натягом

: третья прессовая

Пр3, вторая прессовая Пр2, горячая Гр, прессовая Пр, легкопрессовая Пп. Переходные посадки

: глухая

Г, тугая Т, напряженная Н, плотная П. Посадки с зазором

: скользящая

С, посадки движения Д, ходовая Х, легкоходовая Л, широкоходовая Ш1, Ш2, Ш3, теплоходовая Тх.

Существуют предпочтительные поля допусков. Условные обозначения аналогичны. Классы точности обозначаются цифровыми индексами, при условиях обозначающих полей допусков.

ЕСПД СЭВ. Необходимость замены может возникнуть при ремонте, при переработке технической документации, при проникновении новых иск – мов и назначение посадок по аналогии со старыми. Принято считать, что характер соединения сохраняется, если поля допусков из новой системы не выходит за границу заменённого поля допуска ОСТ, более чем на 10%. Заменимость посадок характеризуется относительной разностью допусков посадок jТП% и отношением разности предельных зазоров (натягов) к допуску посадки ОСТ(j S(N)%)

jТП=((ТПост – ТПпов)/ТПост)*100%; j S(N)=((S(N) – S(N)ост)/ТПост)*100%

Калибрами – называют бенекальные инструменты, предназначенные для контроля размеров, формы и расположения поверхностей детали.

Калибры бывают: предельные и нормальные.

Предельные калибры позволяют определять, находится ли проверяемый размер в пределах допуска. При образовании таких посадок такой контроль гарантирует качественное соединение деталей.

Нормальным калибром называется точные шаблоны, которые служат контрольного сложения профилей, например эвольвентных.

О годности детали судят по равномерности зазора между проверяемым профилем и рабочим профилем нормального калибра. Наиболее часто предельный калибр применяют для контроля цилиндрических валов и отверстий.

Валы проверяют калибрами – скобами, отверстия – калибрами – пробками.

Таким образом при контроле валов годными окажутся валы, которые проходят в раствор губок ПР = dmax и не проходят НЕ = Dmax. В соответствии с этим калибры делятся на проходные ПР и непроходные НЕ. Детали, которые не проходят через проходные калибры, относятся к исправленному браку, а детали, которые проходят через непроходящее к неисправленному.

По назначению предельные калибры подразделяются на: рабочие, приемные, контрольные.

Рабочие калибры предназначены для контроля деталей в процессе их изготовление, или пользуются рабочие и контролёры ОТК завода изготовителя. В последнем случае часто применяют частично изношенные калибры ПР и новые НЕ.

Приёмные (П – проходной, Н – непроходной) применяют для приёмки деталей представителями заказчика. Как правило, ими служат изношенные проходные и новые непроходные калибры, чтобы не браковались детали, правильно изготовленные и принятые по рабочим калибрам.

Контрольные служат для контроля износа рабочих калибров.

Калибры изготавливают из инструментальных и углеродистых цементируемых сталей. Для повышения износостойкости применяют твёрдосплавные калибры.

Допуски калибров

Поля допусков калибров располагается относительно их номинальных размеров следующим образом: непроходная сторона, проходная сторона, границы износа.

Для изготовления калибров предусмотрены следующие допуски: Н – на рабочие калибры – пробки; Hs – на те же калибры со сферическими измерительными поверхностями; Н1 – на калибры – скобы; Нр – на контрольные калибры (предназначенные для контроля скоб).

Поле допуска отверстийПоле допуска валов

Точность формы деталей. Шероховатость поверхностей

В процессе изготовления деталей возникает погрешность, не только размеров, но так же формы и расстояния номинальных поверхностей, кроме того, режущие элементы любого инструмента оставляют на обрабатываемых поверхностях следы в виде чередующихся выступов и впадин. Эти неровности создают шероховатость и волнистость поверхностей. Таким образом, на чертежах форму деталей задают идеально точными номинальными поверхностями, плоскостями, профилями. Изготовленные детали имеют реальные поверхности, которые отличаются от номинальных отклонений формой и расположением, а так же шероховатостью и волнистостью. Отклонение формы поверхности называется отклонения формы реальной поверхности от номинальной. В общем случае в отклонение формы входит волнистость и не входит шероховатость. Отклонение формы отсчитывается от точек реальной поверхностей до прилегающих поверхностей, прямой, профиля по формам к ним. Прилегающая поверхность – плоскость, соприкасающаяся с реальной поверхностью и расположенная так, чтобы отклонения от неё до наиболее удачных точек реальной поверхности в пределах нормируемого участка имела минимальное значение.