Конструкция инструмента

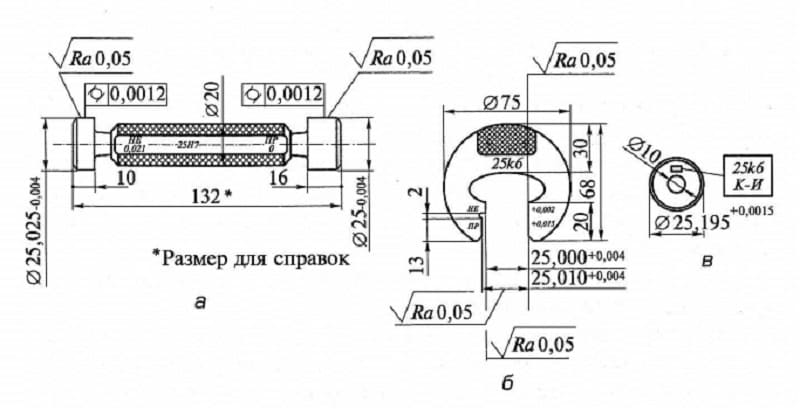

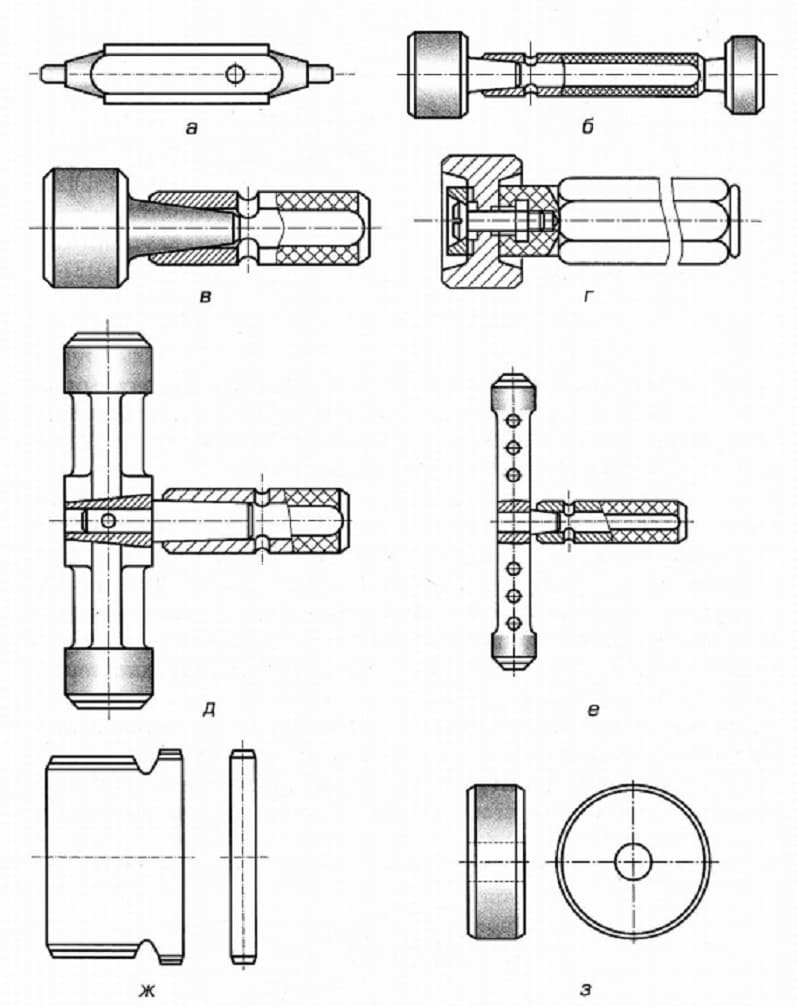

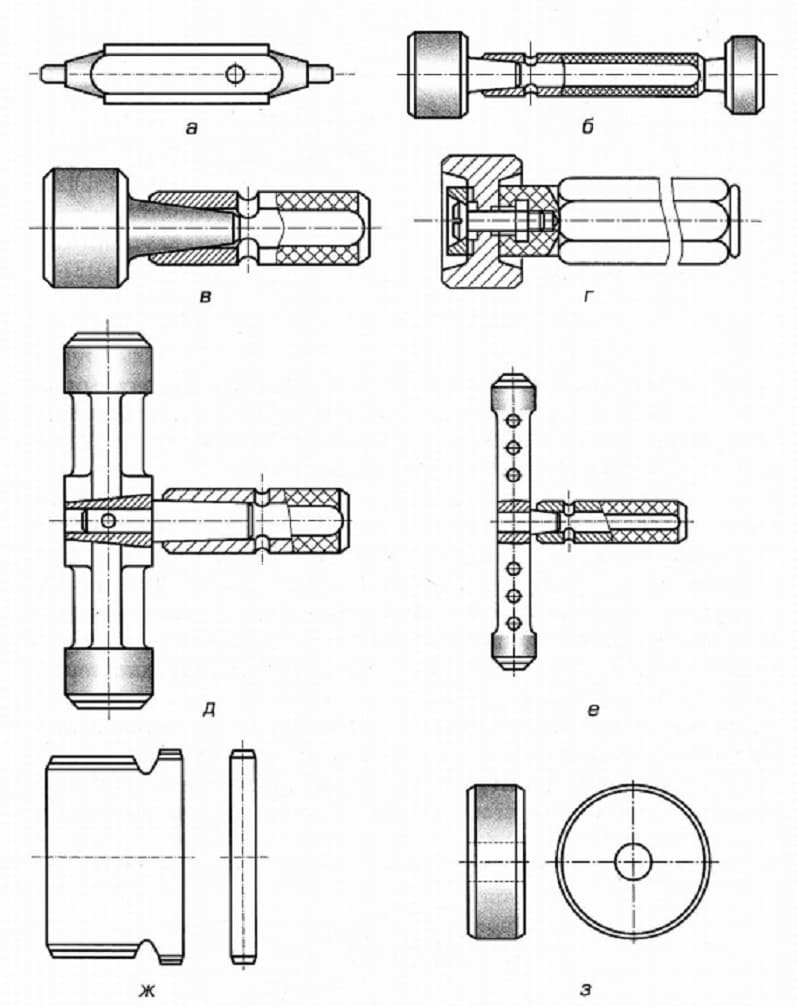

Этот измерительный инструмент изготовлен из цельного металлического бруска. На обоих концах расположены цилиндрические элементы заданного диаметра. Поэтому, их подразделяют на следующие классы:

- измерительные;

- резьбовые;

- гладкие (односторонние или двухсторонние);

- проходные;

- предельные.

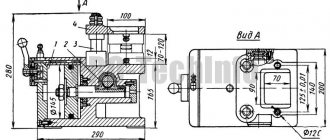

Каждый устройство конструктивно состоит из следующих элементов:

- ручки (с нанесённым рифлением по ГОСТ 14748-69);

- вставки;

- шпонки;

- фиксирующего винта.

Скачать ГОСТ 14748-69

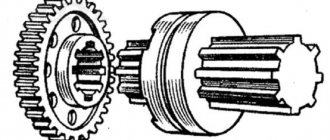

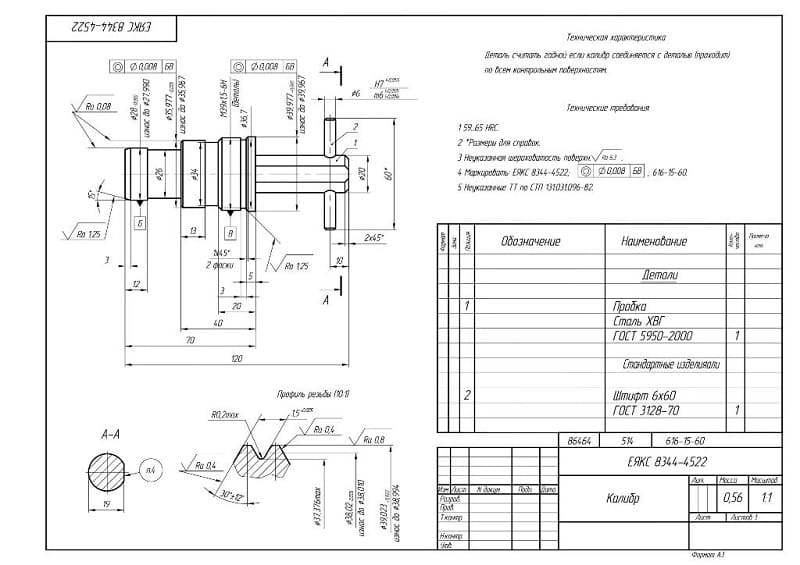

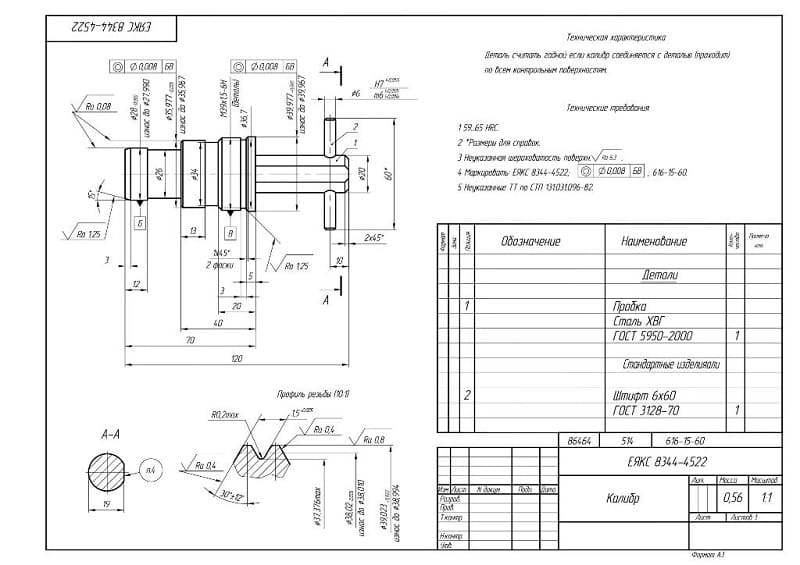

Например, калибр пробка резьбовая в качестве вставки используется для проверки метрической резьбы. Они делятся на две категории: для проверки резьбы от 1 до 68 мм и от 68 до 200 мм. Требования к ним приведены в специальных стандартах. Все резьбовые пробки имеют конструкцию с полным или укороченным профилем резьбы. Каждая из пробок имеет свою специфику применения.

Гладкие предельные пробки на основании установленных стандартов делятся на следующие конструкции:

- двусторонние с вставками цилиндрической формы;

- с коническими вставками;

- с цилиндрическими насадками;

- полные и неполные;

- односторонние листовые;

- полные и неполные шайбы.

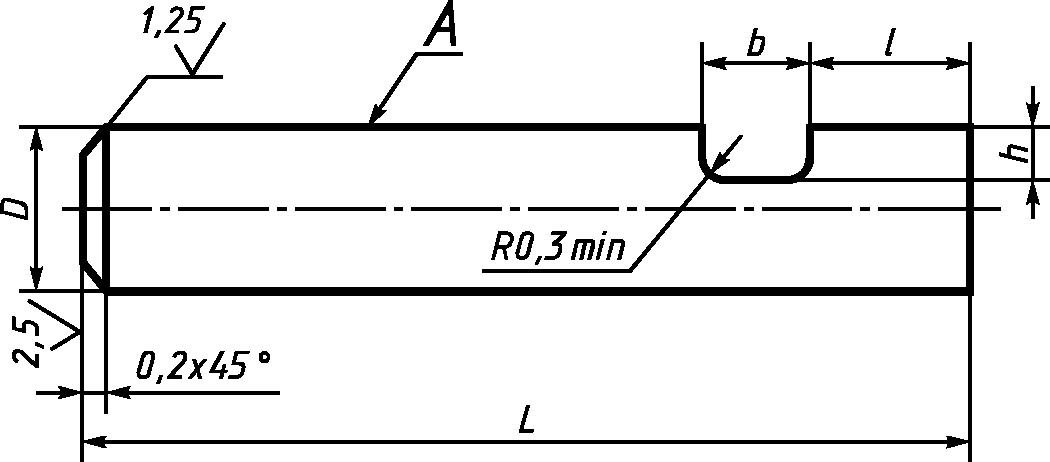

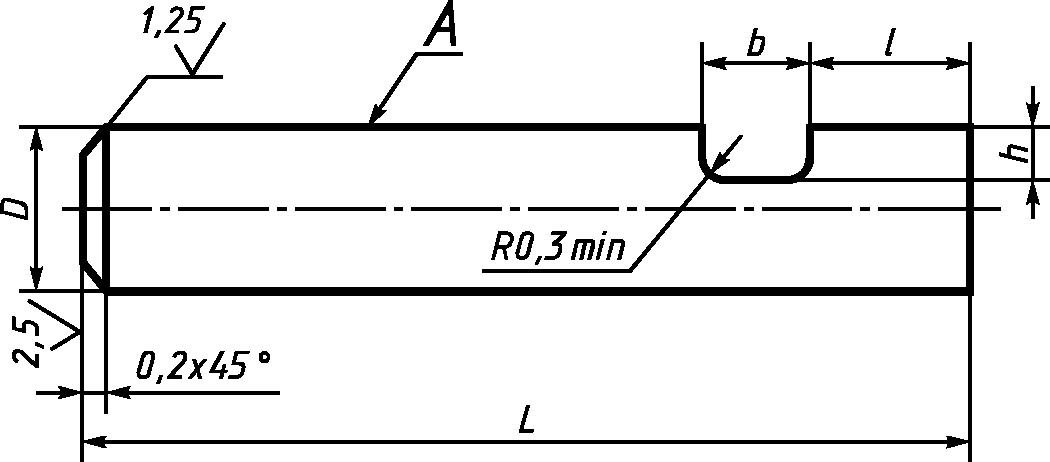

Калибр-пробка гладкая двухсторонняя имеет на обоих концах ручки соответствующие вставки. Одна пробка называется проходная и обозначается аббревиатурой «ПР». Вторая пробка является не проходной и имеет обозначение «НЕ». Размеры гладких калибров пробок определяются их назначением и приведены в стандарте на такие инструменты. Основными параметрами являются внешний диаметр, размер головки (вставки) класс точности обработки. Для проведения проверок отверстий, имеющих диаметр в интервале от пяти до двадцати миллиметров, для пробки изготавливают насадку в форме конуса. Для отверстий большего диаметра такая насадка выполняется цилиндрической.

Проходные гладкие пробки производятся на основании существующих типоразмеров. Промежуточные пробки имеют ближайший размер по ГОСТ. Предельные калибры- пробки состоят из таких же элементов, как и проходные. Каждый размер отдельной детали пробки наносится на чертёж. Он служит для определения точного размера конструкции и порядка его применения.

Издание официальное Перепечатка воспрещена

Гост 24853-81. калибры гладкие для размеров до 500 мм. допуски (с изменением n 1)

★

* Переиздание (август 1988 г) с Изменением 1, утвержденным в марте 1985 г. (ИУС 5—-85).

Лг

4 Размеры и шероховатость нерабочих поверхностей — рекомендуемые.

Примечание Допускается не изготовлять отверстия диаметром 3 … 5 мм

Продолжение

П рода лже ни?

| Обозначение калибров-скоб | При меняе- мость | ^HOVIITH | h | l | Л | 1г | // | с | S | г | Масса, кг не более |

| 8102 0198 | 53,0 | 18,50 | |||||||||

| 8102-0138 | 55,0 | 17,50 | |||||||||

| 8102-0199 | 56,0 | 90 | 16 | 10 | 17,00 | 50 | 6 | 3 | 0,12 | ||

| 8102-0139 | 58,0 | 16,00 | |||||||||

| 8102-0140 | 60,0 | 15,00 | |||||||||

| 8102 0141 | 62,0 | 19,00 | |||||||||

| 8102-0258 | 63,0 | 18,50 | |||||||||

| 8102-0112 | 65,0 | 100 | 17,50 | 0,15 | |||||||

| 8102-0262 | 67,0 | 16.50 | |||||||||

| 8102 0144 | 70,0 | 15,00 | |||||||||

| 8102 0268 | 71,0 | 19,50 | |||||||||

| 8102-0145 | 72,0 | 19,00 | |||||||||

| 8102-0146 | 75,0 | 110 | 17,50 | 0,16 | |||||||

| 8102-0147 | 78,0 | 16,00 | 60 | 8 | |||||||

| 8102-0148 | 80,0 | 15,00 | 5 | 4 | |||||||

| 8102-0149 | 82,0 | 20 | 12 | 21,50 | |||||||

| 8102-0150 | 85,0 | 20,00 | |||||||||

| 8102-0151 | 88,0 | 125 | 18,50 | 0,18 | |||||||

| 8102-0152 | 90,0 | 17,50 | |||||||||

| 8102-0153 | 92,0 | 16,50 | |||||||||

| 8102-0154 | 95,0 | 22,50 | |||||||||

| 8102-0155 | 98,0 | 21,00 | |||||||||

| 8102-0156 | 100,0 | 140 | 20 00 | 0,20 | |||||||

| 8102-0259 | 102,0 | 19,00 | |||||||||

| 8102-0157 | 105,0 | 17,50 | |||||||||

| 8102-0260 | 108,0 | 16,00 | |||||||||

| 8102-0158 | 110,0 | 25,00 | 0,23 | ||||||||

| 8102-0261 | 112,0 | 160 | 24,00 |

Продолжение

| Обозначение калибров-скоб | При меняе мость | ^»НОМИН | Li | 1 | Л | // | с | ч | 1 | Масса, кг, не более |

| 8102-0159 | 115,0 | 22,50 | ||||||||

| 8102-0160 | 120,0 | 160 | 20 | 12 | 20,00 | 60 | 0,23 | |||

| 8102-0161 | 125,0 | 17,50 | ||||||||

| 8102-0162 | 130,0 | 25,00 | ||||||||

| 8102-0163 | 135,0 | 22,50 | ||||||||

| 8102-0164 | 140,0 | 180 | 20,00 | 5 | 0,27 | |||||

| 8102-0165 | 145,0 | 25 | 16 | 17,50 | 70 | |||||

| 8102-0166 | 150,0 | 25,00 | ||||||||

| 8102 0167 | 155,0 | 200 | 22,50 | 0,29 | ||||||

| 8102-0168 | 160,0 | 20,00 | ||||||||

| 8102-0169 | 165,0 | 17,50 | 4 | |||||||

| 8102 0170 | 170,0 | 25,00 | ||||||||

| 8102-0171 | 175,0 | 220 | 22,50 | 0,44 | ||||||

| 8102-0172 | 180,0 | 20,00 | 8 ‘ | |||||||

| 8102-0178 | 185,0 | 17,50 | ||||||||

| 8102 0174 | 190,0 | 25,00 | ||||||||

| 8102-0175 | 195,0 | — 210 | 28 | 18 | 22,50 | 80 | 0,49 | |||

| 8102 0176 | 200,0 | 20,00 | ||||||||

| 8102 0177 | 205,0 | 27,50 | 6 | |||||||

| 8102-0178 | 210,0 | 260 | 25,00 | 0,51 | ||||||

| 8102-0179 | 215,0 | 22,50 | ||||||||

| 8102-0180 | 220,0 | 20,00 | ||||||||

| 8102-0181 | 225,0 | ^2,50 | ||||||||

| 8102-0182 | 230,0 | 290 | 30,00 | 0,67 | ||||||

| 8102-0184 | 240,0 | 32 | 20 | 25,00 | с; | 0,61 | ||||

| 8102-0186 | 250,0 | 310 | 30,00 | 90 | 10 | 0,70 | ||||

| 8102-0187 | 260,0 | 25,00 | 7 | 0,68 | ||||||

| 8102 0188 | 270,0 | 330 | 30,00 | 0,86 |

П

Продолжение

| Обозначение калибров-скоб | При меняе мость | ■^номин | Lx | 1 | h | б | II | с | $ | г | Масса, кг, не более |

| 8102-0189 | 280,0 | 330 | 25,00 | 0,83 | |||||||

| 8102-0190 | 290,0 | 350 | 30,00 | 0,90 | |||||||

| 8102-0191 | 300,0 | 25,00 | 0,87 | ||||||||

| 8102-0192 | 310,0 | 370 | 32 | 20 | 30,00 | 90 | 10 | г | 0,94 | ||

| 8102-0193 | 320,0 | 25,00 | 7 | О | 0,90 | ||||||

| 8102-0194 | 330,0 | 390 | 30,00 | 0,99 | |||||||

| 8102-0195 | 340,0 | 25,00 | 0,96 | ||||||||

| 8102-0196 | 350,0 | 41Q | 30,00 | 1,03 | |||||||

| 8102-0197 | 360,0 | 25,00 | 1 | 1,00 |

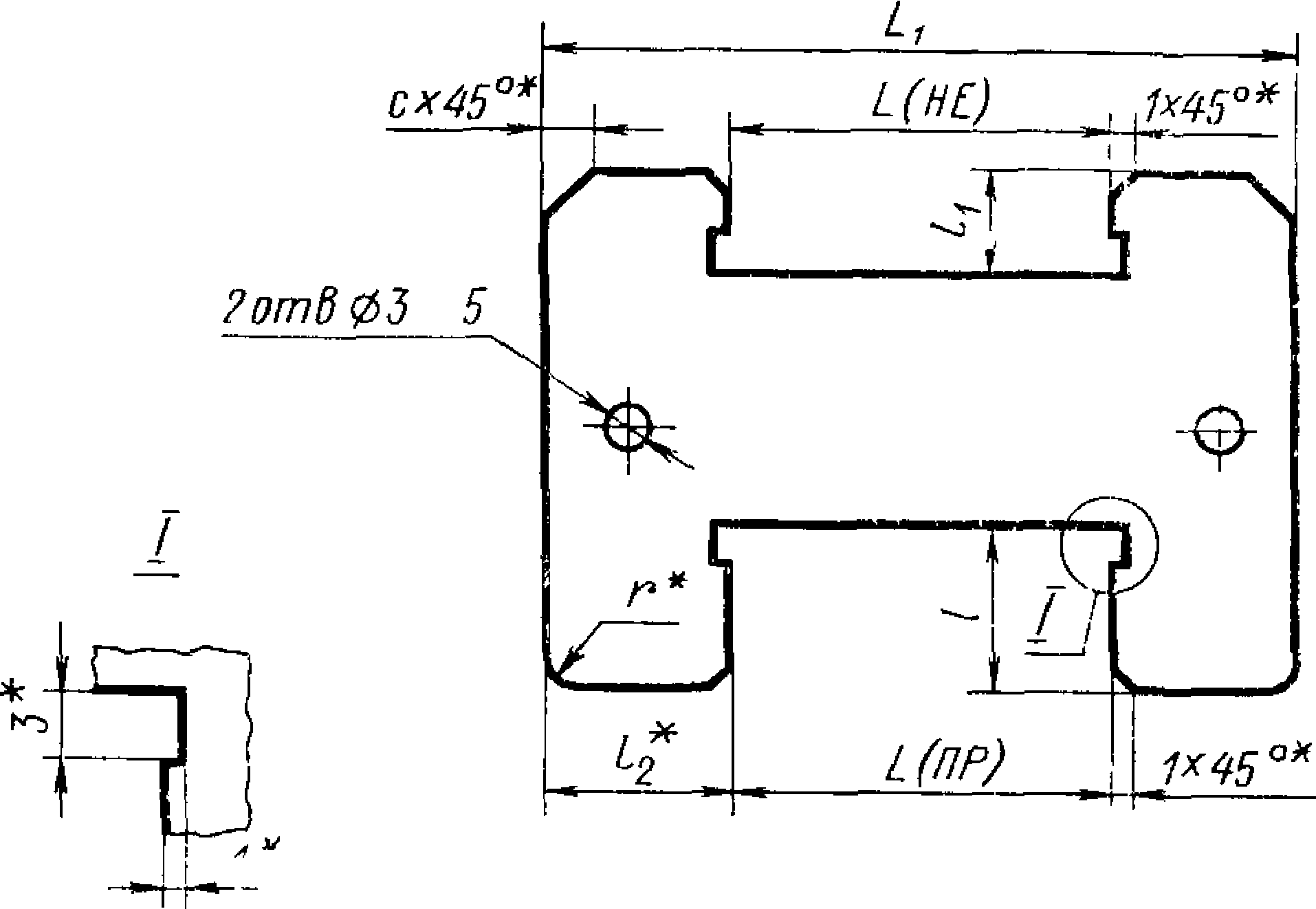

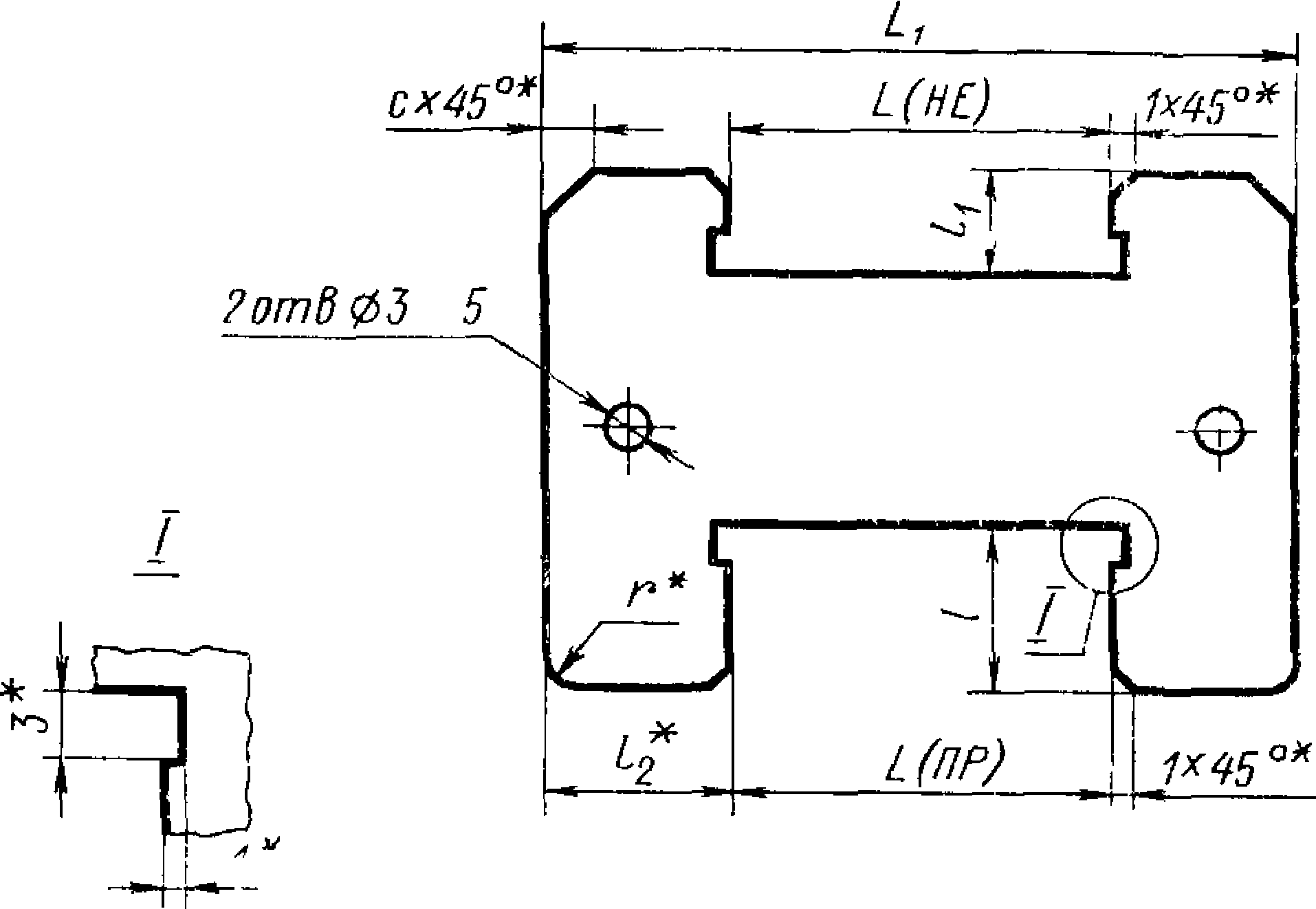

Примечание. Калибры-скобы промежуточных размеров L изготовлять по размерам ближайшего меньшего калибра-скобы.

Пример условного обозначения двустороннего калибра-скобы LHOm=40 мм для контроля длины с полем допуска h6: Калибр-скоба 8102—0130 h6 ГОСТ 18356—73

То же, с полем допуска С:

Калибр-скоба 8102—0130 С ГОСТ 18356—73

То же, для приемного калибра-скобы П-ПР:

Калибр-скоба 8102—0130 С П-ПР ГОСТ 18356—73

3. Исполнительные размеры L — по ГОСТ 21401—75. Испспни-тельные размеры L в зависимости от класса точности контролируемого изделия назначаются по ОСТ 1203, ОСТ 1205, ОСТ 1208, ОСТ 1209, ОСТ 1219, ОСТ 1220 и ОСТ НКМ 1221.

1—3. (Измененная редакция, Изм. № 1).

4. Покрытие нерабочих поверхностей — Хим. Оке. прм. допускается Хим. Фос. прм. (обозначение покрытий — по ГОСТ 9.306—85).

5. Технические требования и маркировка — по ГОСТ 2015—84 с добавлением обозначения калибров-скоб.

(Измененная редакция, Изм. № 1).

6. (Исключен, Изм, № 1).

Назначение калибра-пробки

Эти бесшкальные измерительные системы используются для проверки точности выполненных операций механической обработки различных деталей. В зависимости от типа работ (токарных, фрезерных, сверлильных) пробки предназначены для контроля следующих результатов:

- диаметра просверленного отверстия после всех видов обработки;

- установления класса точности обработки поверхности;

- геометрических (линейных) размеров;

- углов наклона поверхностей по отношению к заданным нормалям;

- соответствие формы обработанной детали заданным параметрам;

- правильность взаимного расположения поверхностей;

- правильности нарезания резьбы (внутренней и внешней).

Отсутствие в этих измерительных приборах непосредственно индикатора, шкального или цифрового требует создания большого числа таких устройств. Это связано с тем, что каждый инструмент может быть использован только для контроля одного параметра. Применение подобных измерительных приспособлений позволяет механизировать операцию проверки и сократить время в технологической цепочке на проведения этой операции. Сокращение времени контроля обязательных параметров позволяет существенно повысить производительность труда.

Поэтому в настоящее время применяют следующие виды изделий:

- гладкие калибры-пробки;

- скобы;

- щупы (обычно плоские пластины определённой толщины для измерения зазора между деталями, то есть проверки его разрешённой величины);

- конусные (насадка имеет форму конуса под заданным углом наклона);

- для взаимного расположения поверхностей;

- резьбовые калибры (для контроля цилиндрической резьбы различных размеров).

Каждый из перечисленных видов имеет своё назначение. Первый тип предназначен для оценки параметров изготовленных труб. Его используют для оперативной проверки качества изготовленных трубопроводов. Соответствие всех необходимых параметров установленных стандартом.

Резьбовые предназначены только для проверки качества нарезанной резьбы. Они изготавливаются укороченными или полными (для повышения точности контроля). С помощью укороченных калибров можно проверить только часть нарезанной резьбы, что затрудняет получения полной картины качества изготовленной детали. Для получения полной картины точности и качества резьба проверяется с помощью полных резьбовых конструкций.

Полный контроль трубной продукции осуществляется резьбовыми и гладкими калибрами.

УМ

Черт. 2

Таблица 2

Размеры, мм

| Обозначение вставки ПР | -^номин | L | b | h | Масса 1000 шт., кг | |

| 8133-0601/001 | 1 | 14 | 2 | 1,6 | 0,3 | 0,09 |

| 8133-0602/001 | 1,05 | 0,10 | ||||

| 8133-0603/001 | 1Д | 0,10 | ||||

| 8133-0604/001 | 1,15 | 0,11 | ||||

| 8133-0605/001 | 1,2 | 0,4 | 0,12 | |||

| 8133-0606/001 | 1,3 | 0,15 | ||||

| 8133-0607/001 | 1,4 | 16 | 0,17 |

Продолжение табл. 2

| Обозначение вставки ПР | -^номин | L | b | h | Масса 1000 шт., кг | |

| 8133-0608/001 | 1,5 | 16 | 2 | 1,6 | 0,5 | 0,19 |

| 8133-0609/001 | 1,6 | 0,25 | ||||

| 8133-0610/001 | 1,7 | 0,29 | ||||

| 8133-0611/001 | 1,8 | 0,6 | 0,32 | |||

| 8133-0612/001 | 1,9 | 0,36 | ||||

| 8133-0613/001 | 2 | 0,40 | ||||

| 8133-0614/001 | 2,1 | 3 | 2 | 0,44 | ||

| 8133-0615/001 | 2,2 | 0,48 | ||||

| 8133-0616/001 | 2,4 | 0,8 | 0,57 | |||

| 8133-0617/001 | 2,5 | 0,62 | ||||

| 8133-0618/001 | 2,6 | 0,67 | ||||

| 8133-0619/001 | 2,8 | 0,77 | ||||

| 8133-0620/001 | 3 | 1 | 0,89 | |||

| 8133-0621/001 | 3,2 | 18 | U | |||

| 8133-0622/001 | 3,4 | 1,3 | ||||

| 8133-0623/001 | 3,5 | 1,4 | ||||

| 8133-0624/001 | 3,6 | 1,2 | 1,4 | |||

| 8133-0625/001 | 3,8 | 1,6 | ||||

| 8133-0626/001 | 4 | 1,8 | ||||

| 8133-0627/001 | 4,2 | 2,0 | ||||

| 8133-0628/001 | 4,5 | 2,2 | ||||

| 8133-0629/001 | 4,8 | 1,6 | 2,6 | |||

| 8133-0630/001 | 5 | 2,8 | ||||

| 8133-0634/001 | 5,3 | зд | ||||

| 8133-0635/001 | 5,6 | 3,6 | ||||

| 8133-0633/001 | 6 | 4,0 |

(Измененная редакция, Изм. № 2).

2.2. Исполнительные размеры D калибров-пробок с допусками по ЕСДП СЭВ определяются по ГОСТ 21401—75, то же для калибров-пробок с допусками по системе ОСТ, в зависимости от класса точности, — по ОСТ 1202, ОСТ 1204, ОСТ 1205, ОСТ 1207, ОСТ 1208, ОСТ 1209, ОСТ 1213, ОСТ 1215, ОСТ 1219, ОСТ 1220, ОСТ НКМ 1221.

(Измененная редакция, Изм. № 3).

2.3. Шероховатость измерительной поверхности А — по ГОСТ 2015—84.

Как пользоваться инструментом

Правила использования таких инструментов зависит от их назначения. Пользоваться им допускается только с соблюдением определённых правил и установленного класса точности, указанного в маркировке. Применение калибров-пробок для контроля точности изготовленных отверстий допускается только с помощью инструмента близкого к параметрам самого отверстия. Основным условием точности измерения служит свободное прохождение вставки калибра через измеряемое отверстие. Правильное использование таких устройств, предполагает соблюдение следующих правил:

- проходная сторона должна входить в отверстие только под воздействием собственного веса;

- запрещается применять дополнительные методы внешнего воздействия (дополнительное нажатие, удары);

- перед проверкой необходимо очистить детали от грязи, механических остатков обработки;

- следует удалить любые виды смазывающих материалов, способных повлиять на проникновения калибра в отверстие;

- проверка должна производиться без вращения измерителя относительно исследуемой детали;

- обязательным условием является соблюдение температурного режима (проводить проверку деталей следует только при естественной температуре);

- должна соблюдаться периодичность проверок самого инструмента и правила занесения результатов в установленные документы;

- каждый калибр должен храниться в соответствие с установленным порядком хранения (они не должны соприкасаться с другими металлическими деталями и подвергаться внешним воздействиям).

Пользоваться резьбовым шаблоном следует с соблюдением особенностей резьбы (внешней или внутренней).

Для контроля внешней резьбы достаточно приложить сам инструмент к резьбе и определить степень совпадения. Внутренняя резьба проверяется методом ввинчивание головки в готовое отверстие с резьбой. Процесс должен проходить легко без усилий и перекосов.

Для контроля поверхности конического вала используют соответствующий гладкий инструмент. Качество определяется совмещением поверхности детали и поверхности калибра. Сравнение внутреннего конуса производится погружением насадки в подготовленное отверстие.

Калибрами осуществляют оперативный контроль параметров изделий большого количества деталей. Для этого не требуются специальные знания и навыки использования сложного метрологического инструмента. Операция осуществляется оперативно. Одновременно можно сравнить несколько параметров.

3.1, 3.2. (Измененная редакция, Изм. № 1).

3.3. Проверка правильности определения размеров изделий должна осуществляться калибрами с размерами, близкими к границе износа проходного калибра и к границе поля допуска нового непроходного (наименьшего для калибра-скобы (кольца) и наибольшего для калибра-пробки).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 23.06.81 № 3063

3. Стандарт полностью соответствует СТ СЭВ 1919—79

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который даны | Номер приложения |

| ССЫЛКИ | |

| ГОСТ 2015-84 | Приложение |

| ГОСТ 24853-81 | Приложение |

6. ИЗДАНИЕ с изменением № 1, утвержденным в сентябре 1989 г. (НУС 12—89)

Основные требования к калибрам

Главные требования, которые предъявляются ко всем калибрам, изложены в технической документации на их изготовление. Эти требования приведены в различных ГОСТ. Их можно разделить на следующие категории:

- правильный выбор металла для производства измерительных насадок (должна обеспечиваться высокая жёсткость, при которой не допускаются малейшие деформации при хранении и эксплуатации);

- расположение рабочих элементов (насадок, пластин, шайб) должно быть произведено с высокой степенью точности выше измеряемых параметров;

- обеспечение долговечности и износоустойчивости (это обеспечивается применением высоколегированных, инструментальных сталей и специальных сплавов);

- высокая антикоррозийная стойкость (применение специальных методов обработки калибров и стойких покрытий);

- создание системы периодического метрологического контроля (проверка должна производиться в соответствии с установленной периодичностью и результаты должны записываться в соответствующий журнал);

- калибровка калибров должна производиться на оборудовании, обладающем более высоким классом точности, чем сам калибр;

- строгое соблюдение установленной системы маркировки с точным указанием всех необходимых параметров.

Например, требования на калибры- пробки гладкие изложены в ГОСТ 14810-69. Этот стандарт систематизирует не только все требования, но и определяет все допустимые параметры этих измерительных инструментов.

Скачать ГОСТ 14810-69

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта |

| ГОСТ 2016—84 | 8, 9 |

| ГОСТ 2789—73 | 5 |

| ГОСТ 5689—79 | 3 |

| ГОСТ 6636—69 | 2 |

| ГОСТ 14807—69 | 4 |

| ГОСТ 21125—75 | 4 |

| ГОСТ 21401—75 | 6 |

| ОСТ 1202 | 6 |

| ОСТ 1204 | 6 |

| ОСТ 1205 | 6 |

| ОСТ 1207 | 6 |

| ОСТ 1208 | 6 |

| ОСТ 1209 | 6 |

| ОСТ 1(219 | 6 |

| ОСТ 1220 | 6 |

Редактор Р. Г. Говердовская Технический редактор Л. Л. Кузнецова Корректор Т. А. Васильева

Сдано в наб. 18.10.94, Подгт. в печ 24 11 94 Уел печ. л. 0,47. Уел кр-огг 0,47 Уч-изд л. 0,31

| Тираж 687 экз. С 1861. | |

| Ордена | «Знак Почета» Издательство стандартов, 107076, Москва, Колодезный пер., 14. Калужская типография стандартов, ул. Московская, 256. Зак. 1988 ПЛР № 040188 |