ГОСТ 18360-93

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КАЛИБРЫ-СКОБЫ ЛИСТОВЫЕ ДЛЯ ДИАМЕТРОВ от 3 до 260 мм

РАЗМЕРЫ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1. РАЗРАБОТАН Госстандартом России

ВНЕСЕН Техническим секретариатом Межгосударственного совета по стандартизации, метрологии и сертификации

2. ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации 21 октября 1993 г.

За принятие проголосовали:

| Наименование государства | Наименование национального органа по стандартизации |

| Республика Кыргызстан | Кыргызстандарт |

| Республика Молдова | Молдовастандарт |

| Российская Федерация | Госстандарт России |

| Республика Таджикистан | Таджикстандарт |

| Туркменистан | Туркменглавгосинспекция |

| Украина | Госстандарт Украины |

3. Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 2 июня 1994 г. № 160 межгосударственный стандарт ГОСТ 18360-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1995 г.

4. ВЗАМЕН ГОСТ 18360-73, ГОСТ 18361-73, ГОСТ 18362-73, ГОСТ 18363-73, ГОСТ 18364-73

5. ПЕРЕИЗДАНИЕ. Сентябрь 2005 г.

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

| КАЛИБРЫ-СКОБЫ ЛИСТОВЫЕ ДЛЯ ДИАМЕТРОВ от 3 до 260 мм Размеры Plate snap-guages for diameters from 3 to 260 mm. Dimensions | ГОСТ 18360-93 |

Дата введения 01.01.95

Настоящий стандарт распространяется на гладкие листовые односторонние и двусторонние двупредельные калибры-скобы для контроля валов диаметрами от 3 до 260 мм.

Калибры-скобы для диаметров от 3 до 180 мм предназначены для контроля валов с допусками по ЕСДП 6-го и более грубых квалитетов и по системе ОСТ 2-го и более грубых классов точности; для диаметров свыше 180 до 260 мм — для контроля валов с допусками по ЕСДП 8-го и более грубых квалитетов и по системе ОСТ 3-го и более грубых классов точности.

Требования настоящего стандарта являются обязательными, кроме пп. (примечания), (последний абзац), .

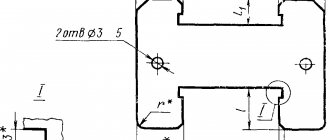

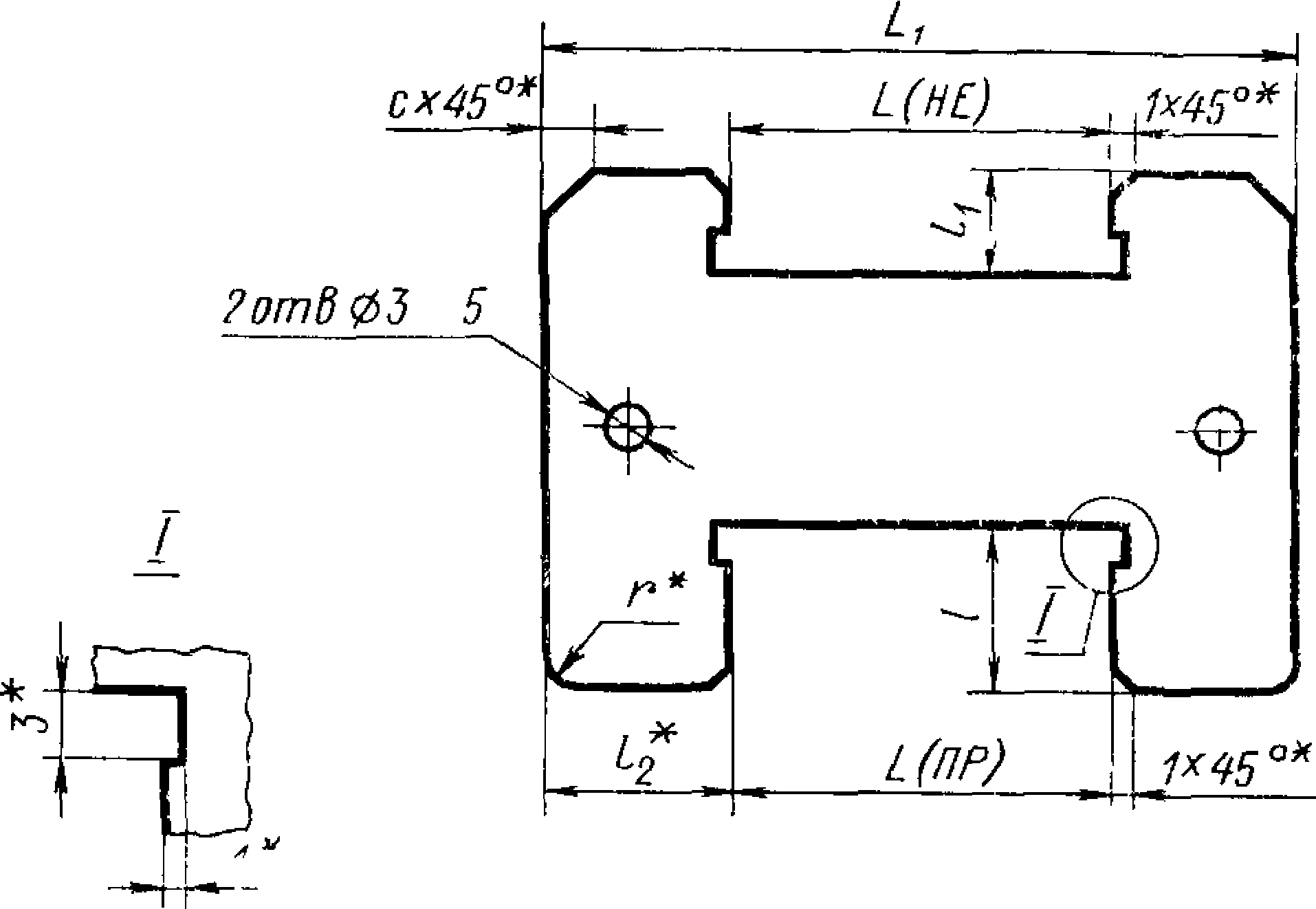

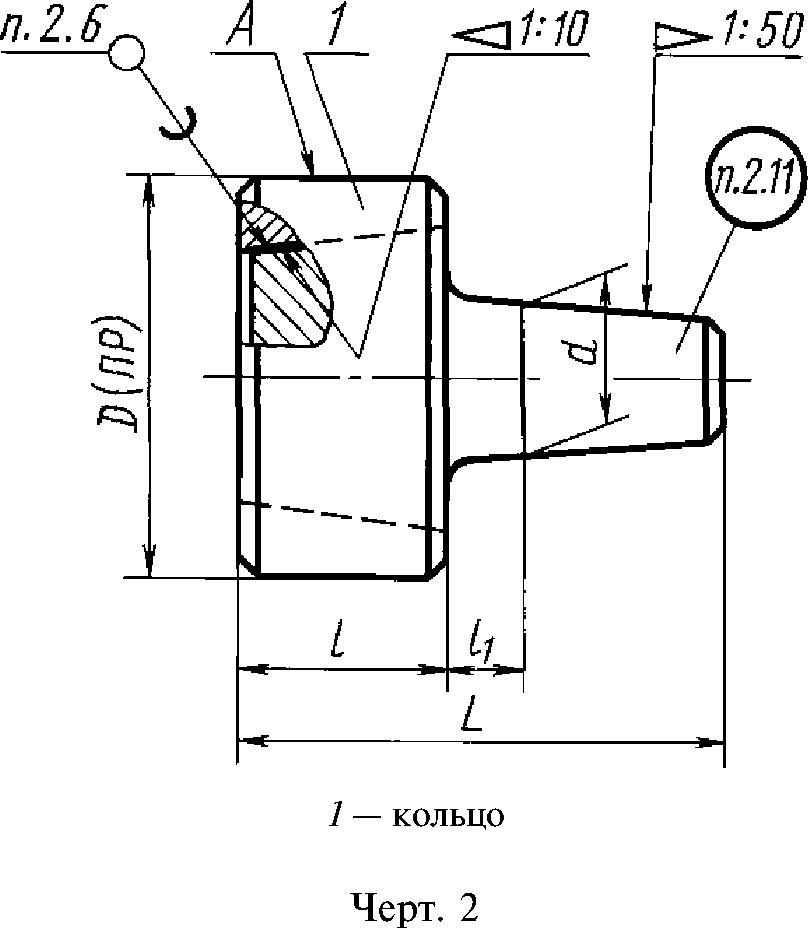

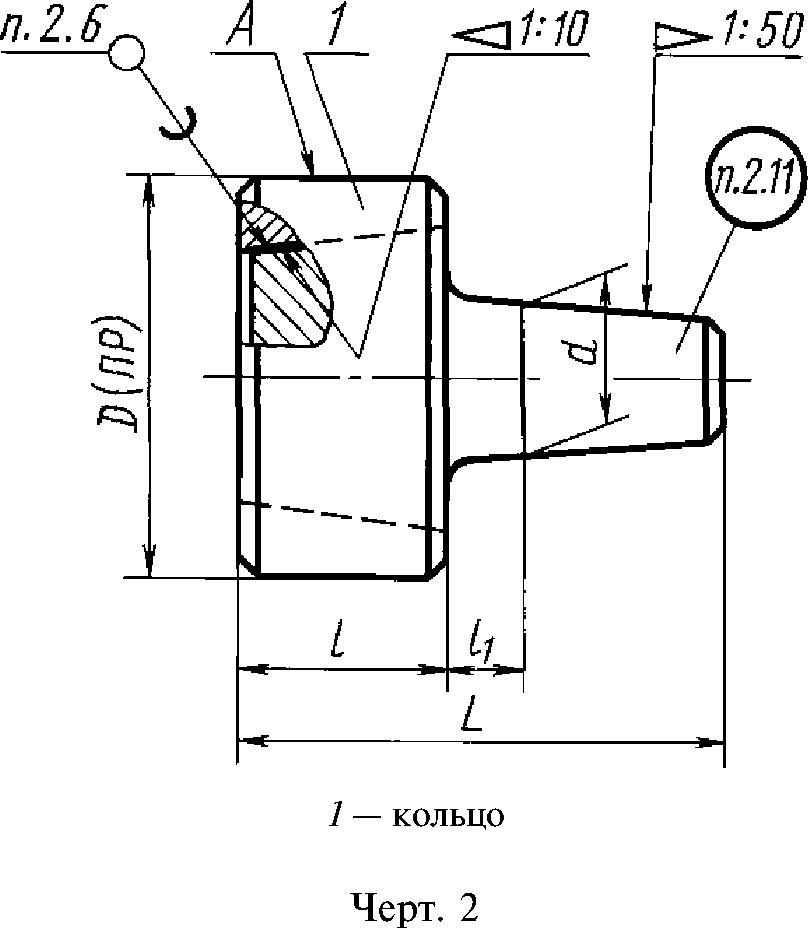

1. Конструкция и основные размеры односторонних калибров-скоб должны соответствовать указанным на рисунке 1 и в таблице 1, двусторонних калибров-скоб — на рисунке 2 и в таблице 2.

Калибры-скобы односторонние для диаметров от 3 до 10 мм

* Размеры рекомендуемые.

Калибры-скобы односторонние для диаметров св. 10 до 100 мм

* Размеры рекомендуемые.

Калибры-скобы односторонние для диаметров св. 100 до 260 мм

1

— корпус;

2

— ручка-накладка по ГОСТ 18369

Рисунок 1

Примечания

1. Калибры-скобы диаметром до 20 мм включительно изготовляют без ручек-накладок.

2. Допускается не изготовлять отверстия диаметром 3 — 5 мм у калибров-скоб для контроля диаметров св. 3 до 100 мм.

Таблица 1

Размеры, мм

| D ном | D 1 | Н | h | l | l 1 | l 2 | s | Масса, кг, не более |

| От 3 до 10 | 38 | 36 | 15 | — | 6 | 3 | 4 | 0,03 |

| Св. 10 до 20 | 60 | 55 | 24 | 18 | 11 | 5 | 0,09 | |

| Св. 20 до 30 | 75 | 68 | 30 | 20 | 13 | 0,14 | ||

| Св. 30 до 40 | 95 | 82 | 37 | 22 | 0,20 | |||

| Св. 40 до 56 | 120 | 100 | 44 | 25 | 15 | 6 | 0,36 | |

| Св. 56 до 70 | 140 | 118 | 50 | 28 | 17 | 4 | 0,47 | |

| Св. 70 до 85 | 160 | 135 | 55 | 32 | 20 | 0,58 | ||

| Св. 85 до 100 | 180 | 150 | 59 | 36 | 21 | 6 | 0,70 | |

| Св. 100 до 120 | 215 | 170 | 65 | 40 | 24 | 7 | 1,00 | |

| Св. 120 до 140 | 240 | 185 | 70 | 1,16 | ||||

| Св. 140 до 160 | 265 | 200 | 75 | 8 | 1,57 | |||

| Св. 160 до 180 | 285 | 215 | 80 | 1,73 | ||||

| Св. 180 до 205 | 320 | 245 | 85 | 50 | 27 | 10 | 2,09 | |

| Св. 205 до 230 | 350 | 265 | 90 | 2,36 | ||||

| Св. 230 до 260 | 380 | 280 | 95 | 2,64 | ||||

| Примечание — Для граничных интервалов размеров D ном | ||||||||

Калибры-скобы двусторонние для диаметров от 3 до 10 мм

* Размеры рекомендуемые.

Рисунок 2

Примечание — Допускается отверстия диаметром 3 — 5 мм не изготовлять.

Таблица 2

Размеры, мм

| D ном | d | L | l | l 1 | Н | Масса, кг, не более |

| От 3 до 6 | 8 | 40 | 10 | 8 | 25 | 0,03 |

| Св. 6 до 10 | 12 | 50 | 12 | 10 | 32 | 0,04 |

2. Обозначение односторонних калибров-скоб для диаметров св. 10 до 260 мм — в соответствии с таблицей .

Таблица 3

| Обозначение калибров-скоб | Применяемость | D ном, мм | Обозначение калибров-скоб | Применяемость | D ном, мм |

| 8113-0101 | 10,5 | 8113-0147 | 65,0 | ||

| 8113-0102 | 11,0 | 8113-0164 | 67,0 | ||

| 8113-0103 | 11,5 | 8113-0149 | 70,0 | ||

| 8113-0104 | 12,0 | 8113-0165 | 71,0 | ||

| 8113-0105 | 13,0 | 8113-0150 | 72,0 | ||

| 8113-0106 | 14,0 | 8113-0151 | 75,0 | ||

| 8113-0107 | 15,0 | 8113-0152 | 78,0 | ||

| 8113-0108 | 16,0 | 8113-0153 | 80,0 | ||

| 8113-0109 | 17,0 | 8113-0154 | 82,0 | ||

| 8113-0110 | 18,0 | 8113-0155 | 85,0 | ||

| 8113-0111 | 19,0 | 8113-0156 | 88,0 | ||

| 8113-0112 | 20,0 | 8113-0157 | 90,0 | ||

| 8113-0113 | 21,0 | 8113-0158 | 92,0 | ||

| 9113-0114 | 22,0 | 8113-0159 | 95,0 | ||

| 8113-0115 | 23,0 | 8113-0160 | 98,0 | ||

| 8113-0116 | 24,0 | 8113-0161 | 100,0 | ||

| 8113-0117 | 25,0 | 8113-0201 | 102,0 | ||

| 8113-0118 | 26,0 | 8113-0202 | 105,0 | ||

| 8113-0119 | 27,0 | 8113-0203 | 108,0 | ||

| 8113-0120 | 28,0 | 8113-0204 | 110,0 | ||

| 8113-0121 | 29,0 | 8113-0205 | 112,0 | ||

| 8113-0122 | 30,0 | 8113-0206 | 115,0 | ||

| 8113-0123 | 31,0 | 8113-0207 | 120,0 | ||

| 8113-0124 | 32,0 | 8113-0208 | 125,0 | ||

| 8113-0125 | 33,0 | 8113-0209 | 130,0 | ||

| 8113-0126 | 34,0 | 8113-0210 | 135,0 | ||

| 8113-0127 | 35,0 | 8113-0211 | 140,0 | ||

| 8113-0128 | 36,0 | 8113-0212 | 145,0 | ||

| 8113-0129 | 37,0 | 8113-0213 | 150,0 | ||

| 8113-0130 | 38,0 | 8113-0214 | 155,0 | ||

| 8113-0131 | 39,0 | 8113-0215 | 160,0 | ||

| 8113-0132 | 40,0 | 8113-0216 | 165,0 | ||

| 8113-0133 | 41,0 | 8113-0217 | 170,0 | ||

| 8113-0134 | 42,0 | 8113-0218 | 175,0 | ||

| 8113-0135 | 44,0 | 8113-0219 | 180,0 | ||

| 8113-0136 | 45,0 | 8113-0301 | 185,0 | ||

| 8113-0137 | 46,0 | 8113-0302 | 190,0 | ||

| 8113-0138 | 47,0 | 8113-0303 | 195,0 | ||

| 8113-0139 | 48,0 | 8113-0304 | 200,0 | ||

| 8113-0140 | 50,0 | 8113-0305 | 205,0 | ||

| 8113-0141 | 52,0 | 8113-0306 | 210,0 | ||

| 8113-0162 | 53,0 | 8113-0307 | 215,0 | ||

| 8113-0142 | 55,0 | 8113-0308 | 220,0 | ||

| 8113-0163 | 56,0 | 8113-0309 | 225,0 | ||

| 8113-0143 | 58,0 | 8113-0310 | 230,0 | ||

| 8113-0144 | 60,0 | 8113-0311 | 240,0 | ||

| 8113-0145 | 62,0 | 8113-0312 | 250,0 | ||

| 8113-0146 | 63,0 | 8113-0313 | 260,0 |

3. Обозначение калибров-скоб для диаметров от 3 до 10 мм в соответствии с таблицей .

Таблица 4

| Обозначение калибров-скоб | Применяемость | D ном, мм | ||

| односторонних | двусторонних | односторонних | двусторонних | |

| 8113-0001 | 8102-0201 | 3,0 | ||

| 8113-0002 | 8102-0202 | 3,2 | ||

| 8113-0003 | 8102-0203 | 3,4 | ||

| 8113-0004 | 8104-0204 | 3,5 | ||

| 8113-0005 | 8102-0205 | 3,6 | ||

| 8113-0006 | 8102-0206 | 3,8 | ||

| 8113-0007 | 8102-0207 | 4,0 | ||

| 8113-0008 | 8102-0208 | 4,2 | ||

| 8113-0009 | 8102-0209 | 4,5 | ||

| 8113-0010 | 8102-0210 | 4,8 | ||

| 8113-0011 | 8102-0211 | 5,0 | ||

| 8113-0024 | 8102-0224 | 5,3 | ||

| 8113-0025 | 8102-0225 | 5,6 | ||

| 8113-0014 | 8102-0214 | 6,0 | ||

| 8113-0015 | 8102-0215 | 6,3 | ||

| 8113-0016 | 8102-0216 | 6,5 | ||

| 8113-0026 | 8102-0226 | 6,7 | ||

| 8113-0017 | 8102-0217 | 7,0 | ||

| 8113-0027 | 8102-0227 | 7,1 | ||

| 8113-0018 | 8102-0218 | 7,5 | ||

| 8113-0019 | 8102-0219 | 8,0 | ||

| 8113-0020 | 8102-0220 | 8,5 | ||

| 8113-0021 | 8102-0221 | 9,0 | ||

| 8113-0022 | 8102-0222 | 9,5 | ||

| 8113-0023 | 8102-0223 | 10,0 | ||

| Примечания 1. Размеры D ном приняты по ряду Ra 40 нормальных линейных размеров по ГОСТ 6636. 2. Обозначение калибров-скоб промежуточных размеров D — в соответствии с принятым у изготовителя. 3. При обозначении корпуса калибра-скобы (дет. 1) к основному обозначению калибра-скобы добавляют цифры 001, например, для D ном. = 10,5 мм: 8113-0101/001. | ||||

Пример условного обозначения гладкого двустороннего листового калибра-скобы диаметром D

ном= 3,4 мм для контроля вала с полем допуска h9:

Калибр-скоба 8102-0203 h9 ГОСТ 18360-93

То же, для контроля вала с полем допуска С3:

Калибр-скоба 8102-0203 С

3

ГОСТ 18360-93

То же, для приемного калибра-скобы П-ПР:

Калибр-скоба 8102-0203 С

3

П-ПР ГОСТ 18360-93

4. Исполнительные размеры калибров-скоб для валов с допусками по ЕСДП — по ГОСТ 21401, с допусками по системе ОСТ — в зависимости от класса точности контролируемого вала — по ОСТ 1203, ОСТ 1205, ОСТ 1208, ОСТ 1209, ОСТ 1219, ОСТ 1220, ОСТ НКМ 1221.

5. Ручки-накладки обязательны только для калибров-скоб для контроля валов диаметрами св. 20 до 180 мм с допусками по ЕСДП 6-го и 7-го квалитетов и 2-го и 2а классов точности по системе ОСТ; для контроля валов диаметрами св. 180 до 260 мм — с допусками по ЕСДП 8-го и 9-го квалитетов и 3-го класса точности — по системе ОСТ.

Ручки-накладки в зависимости от D

ном — в соответствии с таблицей .

Таблица 5

| D ном., мм | Обозначение ручек-накладок (дет. 2) по ГОСТ 18369 |

| Св. 20 до 56 | 8056-0013 |

| Св. 56 до 100 | 8056-0015 |

| Св. 100 до 160 | 8056-0018 |

| Св. 160 до 260 | 8056-0020 |

Допускается крепить ручки-накладки приклеиванием или методом горячей формовки. Клеевой шов должен обеспечивать неразъемность соединения. Прочность на сдвиг — не менее 4 МПа (40 кгс/см2).

6. Технические требования — по ГОСТ 2015.

7. Маркировка — по ГОСТ 2015 с добавлением децимального обозначения калибра-скобы по настоящему стандарту.

8. Конструкция и размеры корпуса калибров-скоб указаны в приложении.

Виды приборов

Существуют следующие виды калибров:

- Пробки.

- Скобы.

- Щупы.

- Конусные калибры.

- Для проверки взаимного расположения поверхностей.

- Для контроля цилиндрической резьбы.

Калибры-пробки

Представляют собой стержень, на обоих концах которого расположены цилиндрические элементы. Один из них имеет наибольший предельный размер отверстия и называется непроходной пробкой (НЕ), а второй наименьший и зовется проходной (ПР). Непроходная пробка заметно короче проходной, благодаря чему рабочий или контролер быстро и правильно определяет пригодность деталей.

Гладкие калибры-пробки изготовляют составными, ручки стальные или пластмассовые, в которых крепятся вставки с коническими хвостовиками или цилиндрические насадки. Для проверки отверстий в интервале от 2 до 50 мм изготавливаются конические хвостовики, а для отверстий в границах 30-100 мм – цилиндрические насадки. Если вставка только с одной стороны ручки, то такие калибры-пробки называются односторонними.

Калибры-скобы

Применяются для контроля диаметров валов, по конструкции бывают односторонние и двухсторонние. так же, как и в случае с пробками, скоба ПР должна проходить, а скоба НЕ должна не проходить по валу. Иначе вал считается негодным, причем брак будет исправимым, только в том случае, если для достижения нужного результата потребуется снять лишний металл.

Применяя скобы, их ни при каких обстоятельствах нельзя силой заталкивать на вал, так как скоба может «раскрыться» и увеличить расстояние между измерительными поверхностями по причине податливости, обусловленной ее конструкцией. Чтобы не допустить этого, следует надевать скобу на горизонтально расположенный вал только под действием ее собственного веса. При этом вал еще и вращают, что позволяет заодно проконтролировать отклонения от круглого профиля в поперечном сечении.

Калибры-щупы

Это наборы стальных пластин толщиной от 0,02 до 1 мм и длиной 100 или 200 мм. Их используют для контроля величины зазора между поверхностями при сборке различных механизмов. При этом в зазор вставляют один или несколько щупов в наборе, чтобы подобрать нужную величину.

Пользуясь щупами, важно соблюдать определенные правила:

- при измерении щуп должен двигаться плавно с незначительным усилием, а не свободно проваливаться;

- для плавности движения пластины рекомендуется слегка смазать;

- не следует прикладывать больших усилий к щупу, чтобы не повредить его;

- размер зазора определяется суммированием толщин всех щупов из набора, которые полностью вошли в зазор.

Конусные калибры

Служат для контроля конических поверхностей, например, конусов инструментов. С помощью калибра-кольца проверяется годность наружных поверхностей, а пробкой – пригодность внутренних. Деталь считается годной, если ее торец находится в зоне между рисками или между плоскостями уступа. Это расстояние равно допуску.

Калибры для проверки расположения поверхностей

Могут быть самых разных конструкций. С их помощью контролируют:

- соосность двух или более отверстий, а также шеек вала;

- расстояния между осями отверстий;

- параллельность, перпендикулярность или величину наклона поверхностей или осей;

- расстояния между осью отверстия и плоскостью;

- глубину различных пазов и уступов.

Калибры для контроля цилиндрической резьбы

Применяют для комплексной проверки среднего диаметра, угла профиля, а также наибольшего внутреннего диаметра наружной резьбы или наименьшего внешнего диаметра внутренней резьбы. С помощью этих устройств проверяют метрические, дюймовые, трапецеидальные, упорные и круглые резьбы диаметром от 1 до 600 мм.

Контрольный комплект состоит из рабочих проходного (ПР) и непроходного (НЕ) калибров, а также из контрольных, которые служат для проверки рабочих калибров-колец и пробок.

Проходные калибры должны свободно свинчиваться с контролируемой резьбой, а непроходные не должны свинчиваться с ней. Допускается навинчивание непроходных калибров до 2 оборотов, при этом количество оборотов определяют при развинчивании калибра и контролируемого изделия. Если резьба проверяемой детали короткая (менее 3 витков), то навинчивание непроходного калибра не допускается.

Резьбовой калибр ПР имеет длину порядка 80% от длины свинчивания, то есть длины соприкосновения резьбы болта и гайки, измеренной вдоль их оси.

У непроходного — длина не меньше 3 витков.

Прочие разновидности калибров

Разнообразие задач, которые следует решать при массовом производстве деталей, сделанных с помощью обработки механическим способом, потребовало создание большого спектра измерительных инструментов. Они должны быстро и очень точно доказать класс обработанной поверхности или соблюдение технологических норм. Классификация калибров нужна для четкого определения назначения измерительного агрегата и области его использования. На новом производстве используют такие варианты калибров:

- калибры-пробки;

- скоба-калибр;

- щупы;

- калибры в форме конуса;

- для контроля нарезанной резьбы;

- точности обработки поверхности;

- профильные шаблоны;

- проверки обоюдного расположения поверхности.

Все разновидности гладких пробок для оценки точности цилиндрических отверстий делаются в соответствии с ГОСТ 24851-81. Стандартизация данных приборов оговорена в ИСО-Р1938-1971. В данном документе утверждена маркировка и название каждого класса.

Их делают односторонними и двусторонними. По измерительным возможностям они могут быть однопредельные и двухпредельные. Первый вид делают двух вариантов проходные и непроходные, любой из них имеет подходящее обозначение ПР — проходной и НЕ — непроходной. Для контрольного инструмента добавляю литеру К, к примеру, К-ПР, что означает контрольный проходной. Вариант изготовления зависит от масштабов производства важных деталей. Если изделия делают очень маленькими сериями, для изготовления инструмента используют лист легированного металла, на крупносерийных производствах применяют методы отливки или поковки.

С помощью конусных насадок выполняют контроль выполнения формы конусообразных поверхностей. При их помощи проверяют конусообразные хвостовики, отверстия, прочие калибры. Приборы для контроля обоюдного расположения поверхностей достаточно разнообразны. Они делаются персонально для каждой из выпускаемых деталей. При их помощи сравнивают параллельность недалеко размещенных поверхностей, соосность отверстий, симметричность пазов размещенных на валах или втулках.

Размер и форма резьбовых изделий зависит от варианта и показателей вырезанной резьбы (её шага, диаметра и длины). Данные инструменты бывают двух вариантов: регулирующиеся и не регулирующиеся. Первые обладают возможностью регулировки некоторых показателей инструмента.

К профильным конструкциям относятся все разновидности шаблонов, которые предназначены для контроля выполнения точности замысловатой формы поверхности. Ключевым методом проверки готового изделия считается говоря иначе метод «световой щели». Он воочию показывает не соответствие изготовленной фасонной поверхности установленным требованиям.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Издание официальное Перепечатка воспрещена

Гост 24853-81. калибры гладкие для размеров до 500 мм. допуски (с изменением n 1)

★

* Переиздание (август 1988 г) с Изменением 1, утвержденным в марте 1985 г. (ИУС 5—-85).

Лг

4 Размеры и шероховатость нерабочих поверхностей — рекомендуемые.

Примечание Допускается не изготовлять отверстия диаметром 3 … 5 мм

Продолжение

П рода лже ни?

| Обозначение калибров-скоб | При меняе- мость | ^HOVIITH | h | l | Л | 1г | // | с | S | г | Масса, кг не более |

| 8102 0198 | 53,0 | 18,50 | |||||||||

| 8102-0138 | 55,0 | 17,50 | |||||||||

| 8102-0199 | 56,0 | 90 | 16 | 10 | 17,00 | 50 | 6 | 3 | 0,12 | ||

| 8102-0139 | 58,0 | 16,00 | |||||||||

| 8102-0140 | 60,0 | 15,00 | |||||||||

| 8102 0141 | 62,0 | 19,00 | |||||||||

| 8102-0258 | 63,0 | 18,50 | |||||||||

| 8102-0112 | 65,0 | 100 | 17,50 | 0,15 | |||||||

| 8102-0262 | 67,0 | 16.50 | |||||||||

| 8102 0144 | 70,0 | 15,00 | |||||||||

| 8102 0268 | 71,0 | 19,50 | |||||||||

| 8102-0145 | 72,0 | 19,00 | |||||||||

| 8102-0146 | 75,0 | 110 | 17,50 | 0,16 | |||||||

| 8102-0147 | 78,0 | 16,00 | 60 | 8 | |||||||

| 8102-0148 | 80,0 | 15,00 | 5 | 4 | |||||||

| 8102-0149 | 82,0 | 20 | 12 | 21,50 | |||||||

| 8102-0150 | 85,0 | 20,00 | |||||||||

| 8102-0151 | 88,0 | 125 | 18,50 | 0,18 | |||||||

| 8102-0152 | 90,0 | 17,50 | |||||||||

| 8102-0153 | 92,0 | 16,50 | |||||||||

| 8102-0154 | 95,0 | 22,50 | |||||||||

| 8102-0155 | 98,0 | 21,00 | |||||||||

| 8102-0156 | 100,0 | 140 | 20 00 | 0,20 | |||||||

| 8102-0259 | 102,0 | 19,00 | |||||||||

| 8102-0157 | 105,0 | 17,50 | |||||||||

| 8102-0260 | 108,0 | 16,00 | |||||||||

| 8102-0158 | 110,0 | 25,00 | 0,23 | ||||||||

| 8102-0261 | 112,0 | 160 | 24,00 |

Продолжение

| Обозначение калибров-скоб | При меняе мость | ^»НОМИН | Li | 1 | Л | // | с | ч | 1 | Масса, кг, не более |

| 8102-0159 | 115,0 | 22,50 | ||||||||

| 8102-0160 | 120,0 | 160 | 20 | 12 | 20,00 | 60 | 0,23 | |||

| 8102-0161 | 125,0 | 17,50 | ||||||||

| 8102-0162 | 130,0 | 25,00 | ||||||||

| 8102-0163 | 135,0 | 22,50 | ||||||||

| 8102-0164 | 140,0 | 180 | 20,00 | 5 | 0,27 | |||||

| 8102-0165 | 145,0 | 25 | 16 | 17,50 | 70 | |||||

| 8102-0166 | 150,0 | 25,00 | ||||||||

| 8102 0167 | 155,0 | 200 | 22,50 | 0,29 | ||||||

| 8102-0168 | 160,0 | 20,00 | ||||||||

| 8102-0169 | 165,0 | 17,50 | 4 | |||||||

| 8102 0170 | 170,0 | 25,00 | ||||||||

| 8102-0171 | 175,0 | 220 | 22,50 | 0,44 | ||||||

| 8102-0172 | 180,0 | 20,00 | 8 ‘ | |||||||

| 8102-0178 | 185,0 | 17,50 | ||||||||

| 8102 0174 | 190,0 | 25,00 | ||||||||

| 8102-0175 | 195,0 | — 210 | 28 | 18 | 22,50 | 80 | 0,49 | |||

| 8102 0176 | 200,0 | 20,00 | ||||||||

| 8102 0177 | 205,0 | 27,50 | 6 | |||||||

| 8102-0178 | 210,0 | 260 | 25,00 | 0,51 | ||||||

| 8102-0179 | 215,0 | 22,50 | ||||||||

| 8102-0180 | 220,0 | 20,00 | ||||||||

| 8102-0181 | 225,0 | ^2,50 | ||||||||

| 8102-0182 | 230,0 | 290 | 30,00 | 0,67 | ||||||

| 8102-0184 | 240,0 | 32 | 20 | 25,00 | с; | 0,61 | ||||

| 8102-0186 | 250,0 | 310 | 30,00 | 90 | 10 | 0,70 | ||||

| 8102-0187 | 260,0 | 25,00 | 7 | 0,68 | ||||||

| 8102 0188 | 270,0 | 330 | 30,00 | 0,86 |

П

Продолжение

| Обозначение калибров-скоб | При меняе мость | ■^номин | Lx | 1 | h | б | II | с | $ | г | Масса, кг, не более |

| 8102-0189 | 280,0 | 330 | 25,00 | 0,83 | |||||||

| 8102-0190 | 290,0 | 350 | 30,00 | 0,90 | |||||||

| 8102-0191 | 300,0 | 25,00 | 0,87 | ||||||||

| 8102-0192 | 310,0 | 370 | 32 | 20 | 30,00 | 90 | 10 | г | 0,94 | ||

| 8102-0193 | 320,0 | 25,00 | 7 | О | 0,90 | ||||||

| 8102-0194 | 330,0 | 390 | 30,00 | 0,99 | |||||||

| 8102-0195 | 340,0 | 25,00 | 0,96 | ||||||||

| 8102-0196 | 350,0 | 41Q | 30,00 | 1,03 | |||||||

| 8102-0197 | 360,0 | 25,00 | 1 | 1,00 |

Примечание. Калибры-скобы промежуточных размеров L изготовлять по размерам ближайшего меньшего калибра-скобы.

Пример условного обозначения двустороннего калибра-скобы LHOm=40 мм для контроля длины с полем допуска h6: Калибр-скоба 8102—0130 h6 ГОСТ 18356—73

То же, с полем допуска С:

Калибр-скоба 8102—0130 С ГОСТ 18356—73

То же, для приемного калибра-скобы П-ПР:

Калибр-скоба 8102—0130 С П-ПР ГОСТ 18356—73

3. Исполнительные размеры L — по ГОСТ 21401—75. Испспни-тельные размеры L в зависимости от класса точности контролируемого изделия назначаются по ОСТ 1203, ОСТ 1205, ОСТ 1208, ОСТ 1209, ОСТ 1219, ОСТ 1220 и ОСТ НКМ 1221.

1—3. (Измененная редакция, Изм. № 1).

4. Покрытие нерабочих поверхностей — Хим. Оке. прм. допускается Хим. Фос. прм. (обозначение покрытий — по ГОСТ 9.306—85).

5. Технические требования и маркировка — по ГОСТ 2015—84 с добавлением обозначения калибров-скоб.

(Измененная редакция, Изм. № 1).

6. (Исключен, Изм, № 1).

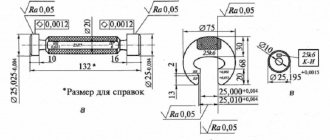

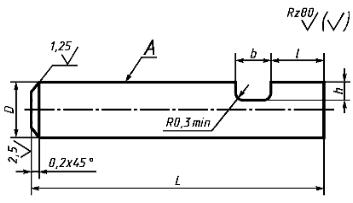

КОНСТРУКЦИЯ И РАЗМЕРЫ ВСТАВКИ ПР (деталь 1)

Гост 30893.1-2002. основные нормы взаимозаменяемости. общие допуски. предельные отклонения линейных и угловых размеров с неуказанными допусками

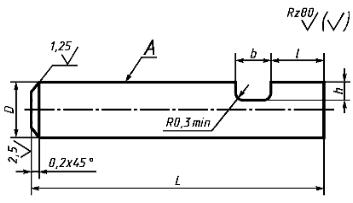

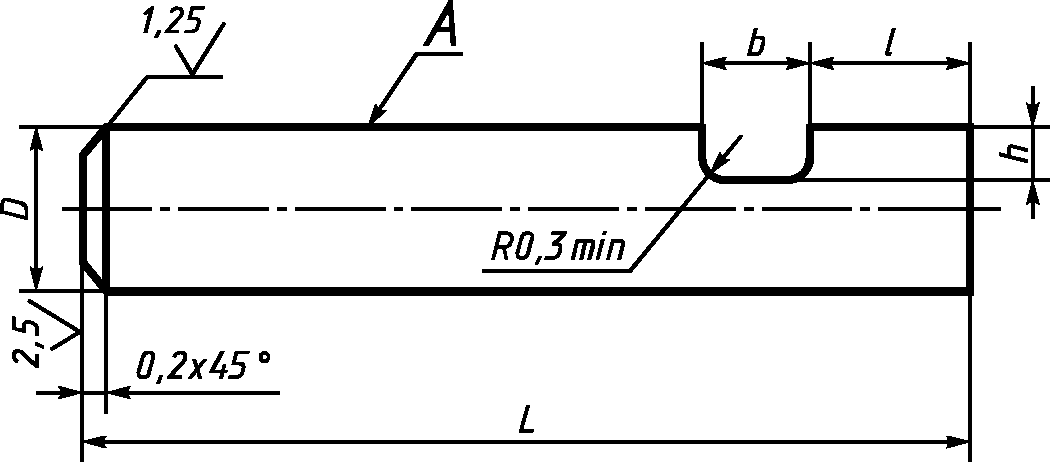

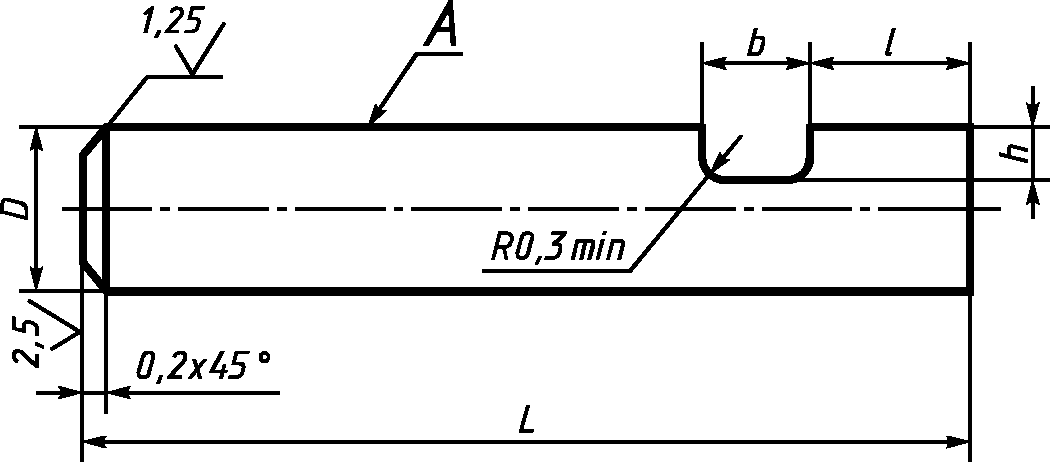

2.1. Конструкция и размеры вставки ПР должны соответствовать указанным на черт.2 и в табл.2.

Черт.2

Таблица 2

Размеры, мм

| Обозначение вставки ПР | Масса 1000 шт., кг | |||||

| 8133-0601/001 | 1 | 14 | 2 | 1,6 | 0,3 | 0,09 |

| 8133-0602/001 | 1,05 | 0,10 | ||||

| 8133-0603/001 | 1,1 | 0,10 | ||||

| 8133-0604/001 | 1,15 | 0,11 | ||||

| 8133-0605/001 | 1,2 | 0,4 | 0,12 | |||

| 8133-0606/001 | 1,3 | 0,15 | ||||

| 8133-0607/001 | 1,4 | 16 | 0,17 | |||

| 8133-0608/001 | 1,5 | 0,5 | 0,19 | |||

| 8133-0609/001 | 1,6 | 0,25 | ||||

| 8133-0610/001 | 1,7 | 0,29 | ||||

| 8133-0611/001 | 1,8 | 0,6 | 0,32 | |||

| 8133-0612/001 | 1,9 | 0,36 | ||||

| 8133-0613/001 | 2 | 0,40 | ||||

| 8133-0614/001 | 2,1 | 3 | 2 | 0,44 | ||

| 8133-0615/001 | 2,2 | 0,48 | ||||

| 8133-0616/001 | 2,4 | 0,8 | 0,57 | |||

| 8133-0617/001 | 2,5 | 0,62 | ||||

| 8133-0618/001 | 2,6 | 0,67 | ||||

| 8133-0619/001 | 2,8 | 0,77 | ||||

| 8133-0620/001 | 3 | 1 | 0,89 | |||

| 8133-0621/001 | 3,2 | 18 | 1,1 | |||

| 8133-0622/001 | 3,4 | 1,3 | ||||

| 8133-0623/001 | 3,5 | 1,4 | ||||

| 8133-0624/001 | 3,6 | 1,2 | 1,4 | |||

| 8133-0625/001 | 3,8 | 1,6 | ||||

| 8133-0626/001 | 4 | 1,8 | ||||

| 8133-0627/001 | 4,2 | 2,0 | ||||

| 8133-0628/001 | 4,5 | 2,2 | ||||

| 8133-0629/001 | 4,8 | 1,6 | 2,6 | |||

| 8133-0630/001 | 5 | 2,8 | ||||

| 8133-0634/001 | 5,3 | 3,1 | ||||

| 8133-0635/001 | 5,6 | 3,6 | ||||

| 8133-0633/001 | 6 | 4,0 |

(Измененная редакция, Изм. N 2).

2.2. Исполнительные размеры калибров-пробок с допусками по ЕСДП СЭВ определяются по ГОСТ 21401-75, то же для калибров-пробок с допусками по системе ОСТ, в зависимости от класса точности, — по ОСТ 1202, ОСТ 1204, ОСТ 1205, ОСТ 1207, ОСТ 1208, ОСТ 1209, ОСТ 1213, ОСТ 1215, ОСТ 1219, ОСТ 1220, OCT НКМ 1221. (Измененная редакция, Изм. N 3).

2.3. Шероховатость измерительной поверхности А

— по ГОСТ 2015-84.

КОНСТРУКЦИЯ И РАЗМЕРЫ ВСТАВКИ ПР (Деталь 1)

2.1. Конструкция и размеры вставки ПР должны соответствовать указанным на черт.2 и в табл.2.

Черт.2

Таблица 2

Размеры, мм

| Обозначение вставки ПР | h9 | Масса, кг | |||||||

| 8133-0901/001 | 3,2 | 23,5 | 2,5 | — | 8 | 11,5 | 0,2 | 0,5 | 0,001 |

| 8133-0902/001 | 3,4 | ||||||||

| 8133-0903/001 | 3,5 | ||||||||

| 8133-0904/001 | 3,6 | ||||||||

| 8133-0905/001 | 3,8 | ||||||||

| 8133-0906/001 | 4 | ||||||||

| 8133-0907/001 | 4,2 | ||||||||

| 8133-0908/001 | 4,5 | 0,002 | |||||||

| 8133-0909/001 | 4,8 | ||||||||

| 8133-0910/001 | 5 | ||||||||

| 8133-0963/001 | 5,3 | ||||||||

| 8133-0964/001 | 5,6 | ||||||||

| 8133-0913/001 | 6 | ||||||||

| 8133-0914/001 | 6,3 | 26 | 4 | 10 | 12 | 0,4 | 0,004 | ||

| 8133-0915/001 | 6,5 | ||||||||

| 8133-0965/001 | 6,7 | 0,005 | |||||||

| 8133-0916/001 | 7 | ||||||||

| 8133-0966/001 | 7,1 | ||||||||

| 8133-0917/001 | 7,5 | ||||||||

| 8133-0918/001 | 8 | 0,006 | |||||||

| 8133-0919/001 | 8,5 | ||||||||

| 8133-0920/001 | 9 | 0,007 | |||||||

| 8133-0921/001 | 9,5 | ||||||||

| 8133-0922/001 | 10 | 0,008 | |||||||

| 8133-0923/001 | 10,5 | 29 | 6 | 14 | 1 | 0,01 | |||

| 8133-0924/001 | 11 | ||||||||

| 8133-0925/001 | 11,5 | ||||||||

| 8133-0926/001 | 12 | ||||||||

| 8133-0927/001 | 13 | ||||||||

| 8133-0928/001 | 14 | 0,02 | |||||||

| 8133-0929/001 | 15 | 33 | 8 | 12 | 15 | 1,6 | 0,03 | ||

| 8133-0930/001 | 16 | ||||||||

| 8133-0931/001 | 17 | ||||||||

| 8133-0932/001 | 18 | ||||||||

| 8133-0933/001 | 19 | 35 | 11 | 16 | 2 | 0,04 | |||

| 8133-0934/001 | 20 | 0,05 | |||||||

| 8133-0935/001 | 21 | ||||||||

| 8133-0936/001 | 22 | ||||||||

| 8133-0937/001 | 23 | 0,06 | |||||||

| 8133-0938/001 | 24 | ||||||||

| 8133-0939/001 | 25 | 43 | 15 | 16 | 19 | 0,10 | |||

| 8133-0940/001 | 26 | ||||||||

| 8133-0941/001 | 27 | 0,11 | |||||||

| 8133-0942/001 | 28 | 0,12 | |||||||

| 8133-0943/001 | 29 | ||||||||

| 8133-0944/001 | 30 | 0,15 | |||||||

| 8133-0945/001 | 31 | 50 | 18 | 12 | 20 | 21 | 3 | 0,17 | |

| 8133-0946/001 | 32 | 0,18 | |||||||

| 8133-0947/001 | 33 | 0,19 | |||||||

| 8133-0948/001 | 34 | 0,20 | |||||||

| 8133-0949/001 | 35 | 0,21 | |||||||

| 8133-0950/001 | 36 | 0,22 | |||||||

| 8133-0951/001 | 37 | 0,23 | |||||||

| 8133-0952/001 | 38 | 0,24 | |||||||

| 8133-0953/001 | 39 | 0,25 | |||||||

| 8133-0954/001 | 40 | 0,26 | |||||||

| 8133-0955/001 | 41 | 59 | 21 | 15 | 25 | 24 | 0,35 | ||

| 8133-0956/001 | 42 | 0,36 | |||||||

| 8133-0957/001 | 44 | 0,39 | |||||||

| 8133-0958/001 | 45 | 0,40 | |||||||

| 8133-0959/001 | 46 | 0,42 | |||||||

| 8133-0960/001 | 47 | 0,43 | |||||||

| 8133-0961/001 | 48 | 0,44 | |||||||

| 8133-0962/001 | 50 | 0,48 |

Пример условного обозначения проходной вставки ПР 4 мм для контроля отверстия с полем допуска :

Вставка 8133-0906/001

ГОСТ 14810-69

То же, для приемной проходной вставки П-ПР:

Вставка 8133-0906/001

П-ПР ГОСТ 14810-69.

2.2. Исполнительные размеры калибров-пробок с допусками по ЕСДП СЭВ определяются по ГОСТ 21401-75, то же для калибров-пробок с допусками по системе ОСТ, в зависимости от класса точности — по ОСТ 1202, ОСТ 1204, ОСТ 1205, ОСТ 1207, ОСТ 1208, ОСТ 1209, ОСТ 1213, ОСТ 1215, ОСТ 1219, ОСТ 1220, ОСТ НКМ 1221.

2.1, 2.2. (Измененная редакция, Изм. N 3).

2.3. Шероховатость измерительной поверхности и поверхности центровых отверстий — по ГОСТ 2015-84. (Измененная редакция, Изм. N 2).

2.4. Центровые отверстия — по ГОСТ 14034-74.

2.5. Маркировать — по ГОСТ 2015-84. (Измененная редакция, Изм. N 3).

Размеры

Издание официальное

Москва

Стандарти нформ 2008

Предисловие

1 РАЗРАБОТАН Госстандартом России

ВНЕСЕН Техническим секретариатом Межгосударственного совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации

| 21 октября 1993 г. За принятие проголосовали: | |

| Наименование государства | Наименование национального органа по стандартизации |

| Республика Кыргызстан Республика Молдова Российская Федерация Республика Таджикистан Туркменистан | Кыргызстандарт Молдовастандарт Госстандарт России Т аджикстандарт Туркменглавгосинспекция |

| 3 ВВЕДЕН ВЗАМЕН ГОСТ 16775- | -71, ГОСТ 16776-71, ГОСТ 16777-71 |

4 ПЕРЕИЗДАНИЕ. Январь 2008 г.

© Издательство стандартов, 1994 © Стандартинформ, 2008

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КАЛИБРЫ-СКОБЫ ГЛАДКИЕ, ОСНАЩЕННЫЕ ТВЕРДЫМ СПЛАВОМ, ДЛЯ ДИАМЕТРОВ ОТ 3 ДО 180 мм

Размеры

Plain snap gauges with cemented carbide alloy plates for diameters from 3 to 180 mm. Dimensions

ГОСТ

16775-93

МКС 17.040.30 ОКП 39 3122

Дата введения 1995—01—01

Настоящий стандарт распространяется на гладкие калибры-скобы с пластинами из твердого сплава для контроля валов диаметрами от 3 до 180 мм с допусками по ЕСДП от 6-го до 12-го квали-тета и допусками по системе ОСТ от 2-го до 5-го класса точности.

Требования стандарта являются обязательными, кроме 12.

1 Конструкция и основные размеры калибров-скоб должны соответствовать указанным на рисунке 1 и в таблице 1.

а) Для диаметров до 100 мм б) Для диаметров св. 100 мм

к

1 — корпус; 2 — гладкая пластина; 3 — ступенчатая

Рисунок 1

Примечание — Калибры-скобы для диаметров до 20 мм изготовляются без ручек-накладок.

Издание официальное

Таблица 1

Размеры в мм

| -^ном | А | Н | h | / | 5 | К, не менее | Масса, кг, не более |

| От 3 до 10 | 38 | 36 | 15 | 13 | 3 | 0,5 | 0,026 |

| Св. 10 до 20 | 60 | 55 | 24 | 18 | 4 | 0,8 | 0,076 |

| Св. 20 до 30 | 75 | 68 | 30 | 20 | 0,106 | ||

| Св. 30 до 40 | 95 | 82 | 37 | 22 | 5 | 0,200 | |

| Св. 40 до 56 | 120 | 100 | 44 | 25 | 0,295 | ||

| Св. 56 до 71 | 140 | 118 | 50 | 28 | 6 | 0,460 | |

| Св. 71 до 85 | 160 | 135 | 55 | 32 | 0,600 | ||

| Св. 85 до 100 | 180 | 150 | 59 | 36 | 0,760 | ||

| Св. 100 до 120 | 215 | 170 | 65 | 40 | 7 | 1,0 | 0,894 |

| Св. 120 до 140 | 240 | 185 | 70 | 1,024 | |||

| Св. 140 до 160 | 256 | 200 | 75 | 8 | 1,330 | ||

| Св. 160 до 180 | 285 | 215 | 80 | 1,480 |

Примечание — Для граничных интервалов размеров DH0U, отличающихся от нормального ряда Ra 40, допускается изготовлять калибры-скобы по размерам ближайшего предыдущего интервала (например, для DH0M= 20,5 размеры калибра-скобы выбирать из интервала св. 10 до 20).

2 Обозначения калибров-скоб должны соответствовать указанным в таблице 2.

Таблица 2

| Обозначение калибра-скобы | Применяемость | -^НОМ) ММ | Обозначение калибра-скобы | Применяемость | -^НОМ) ММ |

| 8113-0051 | 3,0 | 8113-0070 | 7,5 | ||

| 8113-0052 | 3,2 | 8113-0071 | 8,0 | ||

| 8113-0053 | 3,4 | 8113-0072 | 8,5 | ||

| 8113-0054 | 3,5 | 8113-0073 | 9,0 | ||

| 8113-0055 | 3,6 | 8113-0074 | 9,5 | ||

| 8113-0056 | 3,8 | 8113-0075 | 10,0 | ||

| 8113-0057 | 4,0 | 8113-0231 | 10,5 | ||

| 8113-0058 | 4,2 | 8113-0232 | 11,0 | ||

| 8113-0059 | 4,5 | 8113-0233 | 11,5 | ||

| 8113-0060 | 4,8 | 8113-0234 | 12,0 | ||

| 8113-0061 | 5,0 | 8113-0235 | 13,0 | ||

| 8113-0062 | 5,3 | 8113-0236 | 14,0 | ||

| 8113-0063 | 5,6 | 8113-0237 | 15,0 | ||

| 8113-0064 | 6,0 | 8113-0238 | 16,0 | ||

| 8113-0065 | 6,3 | 8113-0239 | 17,0 | ||

| 8113-0066 | 6,5 | 8113-0240 | 18,0 | ||

| 8113-0067 | 6,7 | 8113-0241 | 19,0 | ||

| 8113-0068 | 7,0 | 8113-0242 | 20,0 | ||

| 8113-0069 | 7Д | 8113-0243 | 21,0 |

Окончание таблицы 2

| Обозначение калибра-скобы | Применяемость | -^НОМ> ММ | Обозначение калибра-скобы | Применяемость | -^НОМ> ММ |

| 8113-0244 | 22,0 | 8113-0279 | 65,0 | ||

| 8113-0245 | 23,0 | 8113-0280 | 67,0 | ||

| 8113-0246 | 24,0 | 8113-0281 | 70,0 | ||

| 8113-0247 | 25,0 | 8113-0282 | 71,0 | ||

| 8113-0248 | 26,0 | 8113-0283 | 72,0 | ||

| 8113-0249 | 27,0 | 8113-0284 | 75,0 | ||

| 8113-0250 | 28,0 | 8113-0285 | 78,0 | ||

| 8113-0251 | 29,0 | 8113-0286 | 80,0 | ||

| 8113-0252 | 30,0 | 8113-0287 | 82,0 | ||

| 8113-0253 | 31,0 | 8113-0288 | 85,0 | ||

| 8113-0254 | 32,0 | 8113-0289 | 88,0 | ||

| 8113-0255 | 33,0 | 8113-0290 | 90,0 | ||

| 8113-0256 | 34,0 | 8113-0291 | 92,0 | ||

| 8113-0257 | 35,0 | 8113-0292 | 95,0 | ||

| 8113-0258 | 36,0 | 8113-0293 | 98,0 | ||

| 8113-0259 | 37,0 | 8113-0294 | 100,0 | ||

| 8113-0260 | 38,0 | 8113-0351 | 102,0 | ||

| 8113-0261 | 39,0 | 8113-0352 | 105,0 | ||

| 8113-0262 | 40,0 | 8113-0353 | 108,0 | ||

| 8113-0263 | 41,0 | 8113-0354 | 110,0 | ||

| 8113-0264 | 42,0 | 8113-0355 | 112,0 | ||

| 8113-0265 | 44,0 | 8113-0356 | 115,0 | ||

| 8113-0266 | 45,0 | 8113-0357 | 120,0 | ||

| 8113-0267 | 46,0 | 8113-0358 | 125,0 | ||

| 8113-0268 | 47,0 | 8113-0359 | 130,0 | ||

| 8113-0269 | 48,0 | 8113-0360 | 135,0 | ||

| 8113-0270 | 50,0 | 8113-0361 | 140,0 | ||

| 8113-0271 | 52,0 | 8113-0362 | 145,0 | ||

| 8113-0272 | 53,0 | 8113-0363 | 150,0 | ||

| 8113-0273 | 55,0 | 8113-0364 | 155,0 | ||

| 8113-0274 | 56,0 | 8113-0365 | 160,0 | ||

| 8113-0275 | 58,0 | 8113-0366 | 165,0 | ||

| 8113-0276 | 60,0 | 8113-0367 | 170,0 | ||

| 8113-0277 | 62,0 | 8113-0368 | 175,0 | ||

| 8113-0278 | 63,0 | 8113-0369 | 180,0 | ||

| Примечания 1 Размеры Д|ом приняты по ряду Ra 40 нормальных линейных размеров по ГОСТ 6636. 2 Обозначение калибров-скоб промежуточных размеров DH0M в соответствии с принятым у изготовителя. |

Пример условного обозначения калибра-скобы DHOM = 31 мм для контроля вала с полем допуска h9:

Калибр-скоба 8113-0253 h 9 ГОСТ 16775-93

То же, для калибра-скобы 0НОМ = 31 мм для контроля вала с полем допуска С3:

Калибр-скоба 8113-0253 С3 ГОСТ 16775-93

3 Корпуса калибров-скоб должны изготовляться из стали марки 35 или 40 по ГОСТ 1050 или Ст5 по ГОСТ 380.

4 Заготовки твердосплавных пластин — по ГОСТ 21125.

5 Пластины на корпусе калибра-скобы должны быть припаяны медью марки М3 по ГОСТ 859 или латунью марки Л68 по ГОСТ 15527. Допускается пластины укреплять на корпусе калибра-скобы клеем. Клеевой шов должен обеспечивать неразъемность соединения.

Прочность на сдвиг — не менее 4 МПа (40 кгс/см2). Соединение должно быть водо-, масло-, бензостойким. На корпусе калибра-скобы не допускаются следы припоя.

6 Калибры-скобы, предназначенные для контроля изделий с допусками 6-го, 7-го квалитетов по ЕСДП и классов точности 2, 2а по системе ОСТ, с размерами Оном св. 20 мм, изготовляют с ручками-накладками в соответствии с таблицей 3.

Таблица 3

| Атом, ММ | Деталь 3 — ручка-накладка по ГОСТ 18369 |

| От 21 до 56 | 8056-0013 |

| Св. 56 » 100 | 8056-0015 |

| » 100 » 160 | 8056-0018 |

| » 160 » 180 | 8056-0020 |

7 Исполнительные размеры О калибров-скоб для валов с допусками по ЕСДП — по ГОСТ 21401, с допусками по системе ОСТ — в зависимости от класса точности — по ОСТ 1203, ОСТ 1205, ОСТ 1208, ОСТ 1209, ОСТ 1219, ОСТ 1220.

8 Острые кромки рабочих поверхностей пластины должны быть скруглены радиусом не менее 0,2 мм.

9 Нерабочие поверхности должны быть покрыты молотковой эмалью марки МЛ-165 по ГОСТ 12034. Допускаются другие виды покрытий.

10 Технические требования — по ГОСТ 2015.

11 Маркировка — по ГОСТ 2015 с добавлением обозначения калибра-скобы по настоящему стандарту.

12 Конструкция и размеры корпусов калибров-скоб (дет. 1) указаны в приложении.

ПРИЛОЖЕНИЕ

(рекомендуемое)

Конструкция и размеры корпусов калибров-скоб

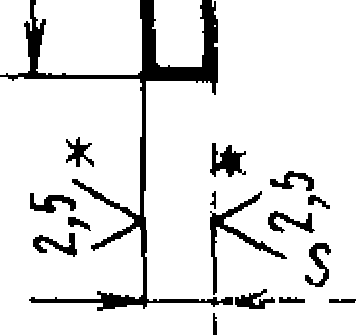

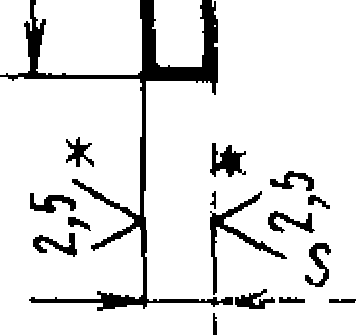

1 Конструкция и размеры корпусов калибров-скоб должны соответствовать указанным на рисунке 2 и в таблице 4.

Для диаметров до 100 мм Для диаметров ев. 100 мм

* d2 — по сопрягаемой дет. 4:

Рисунок 2

Таблица 4

мм

| Лном | А | Ж | d | d\ | h | R | г | r\ |

| От 3 до 10 | От 3 до 6 | 8 | — | |||||

| Св. 10 до 20 | 4 | 13 | ||||||

| Св. 20 до 30 | 5 | 18 | ||||||

| Св. 30 до 40 | 23 | |||||||

| Св. 40 до 56 | От 3 до 8 | 31 | ||||||

| Св. 56 до 71 | 40 | |||||||

| Св. 71 до 85 | — | 48 | ||||||

| Св. 85 до 100 | 55 | |||||||

| Св. 100 до 120 | 64 | 85 | 22 | 30 | 70 | 86 | ||

| Св. 120 до 140 | 69 | 94 | 25 | 36 | 80 | 98 | ||

| Св. 140 до 160 | 76 | 105 | 90 | 109 | ||||

| Св. 160 до 180 | 80 | 114 | 30 | 40 | 100 | 119 |

КОНСТРУКЦИЯ И РАЗМЕРЫ ВСТАВКИ НЕ (деталь 2)

3.1. Конструкция и размеры вставки НЕ должны соответствовать указанным на черт.3 и в табл.3.

Черт.3

Таблица 3

Размеры, мм

| Обозначение вставки НЕ | h9 | Масса, кг | |||||||

| 8133-0901/002 | 3,2 | 20,5 | 2,5 | — | 5 | 11,5 | 0,2 | 0,5 | 0,001 |

| 8133-0902/002 | 3,4 | ||||||||

| 8133-0903/002 | 3,5 | ||||||||

| 8133-0904/002 | 3,6 | ||||||||

| 8133-0905/002 | 3,8 | ||||||||

| 8133-0906/002 | 4 | ||||||||

| 8133-0907/002 | 4,2 | ||||||||

| 8133-0908/002 | 4,5 | ||||||||

| 8133-0909/002 | 4,8 | ||||||||

| 8133-0910/002 | 5 | ||||||||

| 8133-0963/002 | 5,3 | ||||||||

| 8133-0964/002 | 5,6 | 0,002 | |||||||

| 8133-0913/002 | 6 | ||||||||

| 8133-0914/002 | 6,3 | 22 | 4 | 6 | 0,4 | 0,003 | |||

| 8133-0915/002 | 6,5 | ||||||||

| 8133-0965/002 | 6,7 | ||||||||

| 8133-0916/002 | 7 | ||||||||

| 8133-0966/002 | 7,1 | ||||||||

| 8133-0917/002 | 7,5 | 0,004 | |||||||

| 8133-0918/002 | 8 | ||||||||

| 8133-0919/002 | 8,5 | ||||||||

| 8133-0920/002 | 9 | 0,005 | |||||||

| 8133-0921/002 | 9,5 | ||||||||

| 8133-0922/002 | 10 | ||||||||

| 8133-0923/002 | 10,5 | 25 | 6 | 14,0 | 1 | 0,008 | |||

| 8133-0924/002 | 11 | 0,009 | |||||||

| 8133-0925/002 | 11,5 | ||||||||

| 8133-0926/002 | 12 | 0,01 | |||||||

| 8133-0927/002 | 13 | ||||||||

| 8133-0928/002 | 14 | ||||||||

| 8133-0929/002 | 15 | 29 | 8 | 8 | 15,0 | 1,6 | 0,02 | ||

| 8133-0930/002 | 16 | ||||||||

| 8133-0931/002 | 17 | ||||||||

| 8133-0932/002 | 18 | ||||||||

| 8133-0933/002 | 19 | 31 | 11 | 16,0 | 2 | 0,03 | |||

| 8133-0934/002 | 20 | 0,04 | |||||||

| 8133-0935/002 | 21 | ||||||||

| 8133-0936/002 | 22 | ||||||||

| 8133-0937/002 | 23 | ||||||||

| 8133-0938/002 | 24 | 0,05 | |||||||

| 8133-0939/002 | 25 | 37 | 15 | 10 | 19,0 | 0,08 | |||

| 8133-0940/002 | 26 | ||||||||

| 8133-0941/002 | 27 | ||||||||

| 8133-0942/002 | 28 | 0,09 | |||||||

| 8133-0943/002 | 29 | ||||||||

| 8133-0944/002 | 30 | ||||||||

| 8133-0945/002 | 31 | 42 | 18 | 12 | 12 | 21,0 | 3 | 0,13 | |

| 8133-0946/002 | 32 | ||||||||

| 8133-0947/002 | 33 | 0,14 | |||||||

| 8133-0948/002 | 34 | ||||||||

| 8133-0949/002 | 35 | 0,15 | |||||||

| 8133-0950/002 | 36 | ||||||||

| 8133-0951/002 | 37 | 0,16 | |||||||

| 8133-0952/002 | 38 | 0,17 | |||||||

| 8133-0953/002 | 39 | ||||||||

| 8133-0954/002 | 40 | 0,18 | |||||||

| 8133-0955/002 | 41 | 50 | 21 | 15 | 16 | 24 | 0,4 | 0,26 | |

| 8133-0956/002 | 42 | ||||||||

| 8133-0957/002 | 44 | 0,28 | |||||||

| 8133-0958/002 | 45 | 0,29 | |||||||

| 8133-0959/002 | 46 | 0,30 | |||||||

| 8133-0960/002 | 47 | 0,31 | |||||||

| 8133-0961/002 | 48 | 0,32 | |||||||

| 8133-0962/002 | 50 | 0,34 |

Пример условного обозначения непроходной вставки НЕ 4 мм для контроля отверстия с полем допуска :

Вставка 8133-0906/002

ГОСТ 14810-69.

3.2. Исполнительные размеры калибров-пробок с допусками по ЕСДП СЭВ определяются по ГОСТ 21401-75, то же для калибров-пробок с допусками по системе ОСТ, в зависимости от класса точности, — по ОСТ 1202, ОСТ 1204, ОСТ 1205, ОСТ 1207, ОСТ 1208, ОСТ 1209, ОСТ 1213, ОСТ 1215, ОСТ 1219, ОСТ 1220, ОСТ НКМ 1221.

3.1, 3.2. (Измененная редакция, Изм. N 3).

3.3. Шероховатость измерительной поверхности и поверхности центровых отверстий — по ГОСТ 2015-84. (Измененная редакция, Изм. N 2).

3.4. Центровые отверстия — по ГОСТ 14034-74.

3.5. Маркировать: , обозначение поля допуска проверяемого отверстия, назначение вставки (НЕ) и товарный знак предприятия-изготовителя.

КОНСТРУКЦИЯ И РАЗМЕРЫ ВСТАВКИ НЕ (деталь 2)

3.1. Конструкция и размеры вставки НЕ должны соответствовать указанным на черт.3 и в табл.3.

Черт.3

Таблица 3

Размеры, мм

| Обозначение вставки НЕ | Масса 1000 шт., кг | |||||

| 8133-0601/002 | 1 | 12 | 2 | 1,6 | 0,3 | 0,07 |

| 8133-0602/002 | 1,05 | 0,08 | ||||

| 8133-0603/002 | 1,1 | 0,09 | ||||

| 8133-0604/002 | 1,15 | 0,10 | ||||

| 8133-0605/002 | 1,2 | 0,4 | 0,11 | |||

| 8133-0606/002 | 1,3 | 0,12 | ||||

| 8133-0607/002 | 1,4 | 0,15 | ||||

| 8133-0608/002 | 1,5 | 14 | 0,5 | 0,17 | ||

| 8133-0609/002 | 1,6 | 0,22 | ||||

| 8133-0610/002 | 1,7 | 0,25 | ||||

| 8133-0611/002 | 1,8 | 0,6 | 0,28 | |||

| 8133-0612/002 | 1,9 | 0,31 | ||||

| 8133-0613/002 | 2 | 0,35 | ||||

| 8133-0614/002 | 2,1 | 3 | 2 | 0,38 | ||

| 8133-0615/002 | 2,2 | 0,42 | ||||

| 8133-0616/002 | 2,4 | 0,8 | 0,50 | |||

| 8133-0617/002 | 2,5 | 0,54 | ||||

| 8133-0618/002 | 2,6 | 0,58 | ||||

| 8133-0619/002 | 2,8 | 0,68 | ||||

| 8133-0620/002 | 3 | 1 | 0,78 | |||

| 8133-0621/002 | 3,2 | 16 | 1,0 | |||

| 8133-0622/002 | 3,4 | 1,1 | ||||

| 8133-0623/002 | 3,5 | 1,2 | ||||

| 8133-0624/002 | 3,6 | 1,2 | 1,3 | |||

| 8133-0625/002 | 3,8 | 1,4 | ||||

| 8133-0626/002 | 4 | 1,6 | ||||

| 8133-0627/002 | 4,2 | 1,7 | ||||

| 8133-0628/002 | 4,5 | 2,0 | ||||

| 8133-0629/002 | 4,8 | 1,6 | 2,3 | |||

| 8133-0630/002 | 5 | 2,5 | ||||

| 8133-0634/002 | 5,3 | 2,8 | ||||

| 8133-0635/002 | 5,6 | 3,2 | ||||

| 8133-0633/002 | 6 | 3,6 |

(Измененная редакция, Изм. N 2).

3.2. Исполнительные размеры калибров-пробок с допусками по ЕСДП СЭВ определяются по ГОСТ 21401-75, то же для калибров-пробок с допусками по системе ОСТ, в зависимости от класса точности, — по ОСТ 1202, ОСТ 1204, ОСТ 1205, ОСТ 1207, ОСТ 1208, ОСТ 1209, ОСТ 1213, ОСТ 1215, ОСТ 1219, ОСТ 1220, ОСТ НКМ 1221.(Измененная редакция, Изм. N 3).

3.3. Шероховатость измерительной поверхности А

— по ГОСТ 2015-84.

УМ

Черт. 2

Таблица 2

Размеры, мм

| Обозначение вставки ПР | -^номин | L | b | h | Масса 1000 шт., кг | |

| 8133-0601/001 | 1 | 14 | 2 | 1,6 | 0,3 | 0,09 |

| 8133-0602/001 | 1,05 | 0,10 | ||||

| 8133-0603/001 | 1Д | 0,10 | ||||

| 8133-0604/001 | 1,15 | 0,11 | ||||

| 8133-0605/001 | 1,2 | 0,4 | 0,12 | |||

| 8133-0606/001 | 1,3 | 0,15 | ||||

| 8133-0607/001 | 1,4 | 16 | 0,17 |

Продолжение табл. 2

| Обозначение вставки ПР | -^номин | L | b | h | Масса 1000 шт., кг | |

| 8133-0608/001 | 1,5 | 16 | 2 | 1,6 | 0,5 | 0,19 |

| 8133-0609/001 | 1,6 | 0,25 | ||||

| 8133-0610/001 | 1,7 | 0,29 | ||||

| 8133-0611/001 | 1,8 | 0,6 | 0,32 | |||

| 8133-0612/001 | 1,9 | 0,36 | ||||

| 8133-0613/001 | 2 | 0,40 | ||||

| 8133-0614/001 | 2,1 | 3 | 2 | 0,44 | ||

| 8133-0615/001 | 2,2 | 0,48 | ||||

| 8133-0616/001 | 2,4 | 0,8 | 0,57 | |||

| 8133-0617/001 | 2,5 | 0,62 | ||||

| 8133-0618/001 | 2,6 | 0,67 | ||||

| 8133-0619/001 | 2,8 | 0,77 | ||||

| 8133-0620/001 | 3 | 1 | 0,89 | |||

| 8133-0621/001 | 3,2 | 18 | U | |||

| 8133-0622/001 | 3,4 | 1,3 | ||||

| 8133-0623/001 | 3,5 | 1,4 | ||||

| 8133-0624/001 | 3,6 | 1,2 | 1,4 | |||

| 8133-0625/001 | 3,8 | 1,6 | ||||

| 8133-0626/001 | 4 | 1,8 | ||||

| 8133-0627/001 | 4,2 | 2,0 | ||||

| 8133-0628/001 | 4,5 | 2,2 | ||||

| 8133-0629/001 | 4,8 | 1,6 | 2,6 | |||

| 8133-0630/001 | 5 | 2,8 | ||||

| 8133-0634/001 | 5,3 | зд | ||||

| 8133-0635/001 | 5,6 | 3,6 | ||||

| 8133-0633/001 | 6 | 4,0 |

(Измененная редакция, Изм. № 2).

2.2. Исполнительные размеры D калибров-пробок с допусками по ЕСДП СЭВ определяются по ГОСТ 21401—75, то же для калибров-пробок с допусками по системе ОСТ, в зависимости от класса точности, — по ОСТ 1202, ОСТ 1204, ОСТ 1205, ОСТ 1207, ОСТ 1208, ОСТ 1209, ОСТ 1213, ОСТ 1215, ОСТ 1219, ОСТ 1220, ОСТ НКМ 1221.

(Измененная редакция, Изм. № 3).

2.3. Шероховатость измерительной поверхности А — по ГОСТ 2015—84.

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта |

| ГОСТ 2016—84 | 8, 9 |

| ГОСТ 2789—73 | 5 |

| ГОСТ 5689—79 | 3 |

| ГОСТ 6636—69 | 2 |

| ГОСТ 14807—69 | 4 |

| ГОСТ 21125—75 | 4 |

| ГОСТ 21401—75 | 6 |

| ОСТ 1202 | 6 |

| ОСТ 1204 | 6 |

| ОСТ 1205 | 6 |

| ОСТ 1207 | 6 |

| ОСТ 1208 | 6 |

| ОСТ 1209 | 6 |

| ОСТ 1(219 | 6 |

| ОСТ 1220 | 6 |

Редактор Р. Г. Говердовская Технический редактор Л. Л. Кузнецова Корректор Т. А. Васильева

Сдано в наб. 18.10.94, Подгт. в печ 24 11 94 Уел печ. л. 0,47. Уел кр-огг 0,47 Уч-изд л. 0,31

| Тираж 687 экз. С 1861. | |

| Ордена | «Знак Почета» Издательство стандартов, 107076, Москва, Колодезный пер., 14. Калужская типография стандартов, ул. Московская, 256. Зак. 1988 ПЛР № 040188 |

3.1, 3.2. (Измененная редакция, Изм. № 1).

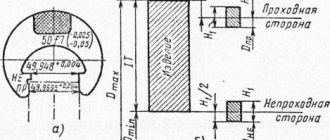

3.3. Проверка правильности определения размеров изделий должна осуществляться калибрами с размерами, близкими к границе износа проходного калибра и к границе поля допуска нового непроходного (наименьшего для калибра-скобы (кольца) и наибольшего для калибра-пробки).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 23.06.81 № 3063

3. Стандарт полностью соответствует СТ СЭВ 1919—79

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который даны | Номер приложения |

| ССЫЛКИ | |

| ГОСТ 2015-84 | Приложение |

| ГОСТ 24853-81 | Приложение |

6. ИЗДАНИЕ с изменением № 1, утвержденным в сентябре 1989 г. (НУС 12—89)

Общие сведения и классификация калибров

Следует сразу сказать, что калибры не позволяют в полной точности определить геометрический размер изделия, инструмент предназначается для установки соответствия параметров детали указанным в чертеже размерам. Иными словами, калибры используются для определения допусков при изготовлении детали.

Многие автопроизводители и строители используют данный инструмент для сортировки деталей. Несмотря на простоту конструкции калибра, с его помощью можно быстро и легко осуществить контроль изделия даже самой сложной конфигурации. Правда имеются у инструмента и некоторые минусы – недостаточная универсальность и отсутствие возможности выявлять значительные отклонения в размерах.

В зависимости от типа и назначения калибры подразделяют на:

- калибр-пробку;

- калибр-кольцо;

- калибр-скобу.

Также инструмент обычно делят на предельный и нормальный. Предельные калибры имеют два основных параметра, один из которых соответствует максимальному (проходному) размеру детали, второй – минимальному (непроходному). Нормальный калибры включают необходимый для конкретной детали размер.

Чаще применяют инструменты предельного типа, нормальные калибры обычно используют в качестве контрольных. К тому же, предельными калибрами легко пользоваться без особых навыков, а эксплуатация нормального инструмента предполагает наличие высокого уровня профессионализма.

Используемые для проведения контрольных замеров и определения форм детали на начальной стадии калибры называют рабочими, а те, которые применяются для контроля резьбы – контркалиберными. Существуют также приемные калибры, используемые для определения качества изготавливаемой продукции.

В зависимости от предназначения также существует несколько вариантов инструмента. Для наружной резьбы применяют резьбовые калибры-кольца, контркалибры-пробки используются для конусных колец, для гладких колец подходят конусные гладкие калибры-пробки или контркалибры-пробки конусные. Внутренняя резьба измеряется с помощью гладких или резьбовых конусных калибров-пробок.

Как пользоваться инструментом

Правила использования таких инструментов зависит от их назначения. Пользоваться им допускается только с соблюдением определённых правил и установленного класса точности, указанного в маркировке. Применение калибров-пробок для контроля точности изготовленных отверстий допускается только с помощью инструмента близкого к параметрам самого отверстия. Основным условием точности измерения служит свободное прохождение вставки калибра через измеряемое отверстие. Правильное использование таких устройств, предполагает соблюдение следующих правил:

- проходная сторона должна входить в отверстие только под воздействием собственного веса;

- запрещается применять дополнительные методы внешнего воздействия (дополнительное нажатие, удары);

- перед проверкой необходимо очистить детали от грязи, механических остатков обработки;

- следует удалить любые виды смазывающих материалов, способных повлиять на проникновения калибра в отверстие;

- проверка должна производиться без вращения измерителя относительно исследуемой детали;

- обязательным условием является соблюдение температурного режима (проводить проверку деталей следует только при естественной температуре);

- должна соблюдаться периодичность проверок самого инструмента и правила занесения результатов в установленные документы;

- каждый калибр должен храниться в соответствие с установленным порядком хранения (они не должны соприкасаться с другими металлическими деталями и подвергаться внешним воздействиям).

Для контроля внешней резьбы достаточно приложить сам инструмент к резьбе и определить степень совпадения. Внутренняя резьба проверяется методом ввинчивание головки в готовое отверстие с резьбой. Процесс должен проходить легко без усилий и перекосов.

Для контроля поверхности конического вала используют соответствующий гладкий инструмент. Качество определяется совмещением поверхности детали и поверхности калибра. Сравнение внутреннего конуса производится погружением насадки в подготовленное отверстие.

Калибрами осуществляют оперативный контроль параметров изделий большого количества деталей. Для этого не требуются специальные знания и навыки использования сложного метрологического инструмента. Операция осуществляется оперативно. Одновременно можно сравнить несколько параметров.

Металлические скобы для степлера

Для скрепления бумажных листов между собой используется канцелярский прибор – «степлер».

Расходным материалом для подобных операций являются металлические скобы, которые проходят, врезаясь сквозь пачку листов, и на выходе упираются в специальную пластину с отклоняющими элементами. При дальнейшем силовом воздействии на скобу её концы начинают отгибаться, чем и скрепляют бумагу.

Помимо использования для канцелярских нужд скобы используются в строительной, ремонтной и прочей сфере. Ими часто закрепляют обивочную ткань к мебельным изделиям, плакаты к плоскостям стен, задних стенок шкафов и т.д.

Правила контроля калибрами

3.1. Калибр должен изыматься из употребления, когда его износ дойдет до предела, установленного в ГОСТ 24853.

3.2. При возникновении разногласий в оценке качества изделия между изготовителем и потребителем рекомендуется:

3.2.1. При контроле отверстия или вала в процессе их изготовления пользоваться новыми или малоизношенными проходными калибрами и непроходными калибрами с размерами, близкими к наименьшему для калибра-пробки и наибольшему для калибра-скобы (кольца).

3.2.2. При контроле отверстия или вала контролерами предприятия-изготовителя и представителем заказчика пользоваться проходными калибрами с размерами, близкими к пределу допустимого износа, и непроходными калибрами с размерами, близкими к наибольшему для калибра-пробки и наименьшему для калибра-скобы (кольца).

Электроинструмент калибр и дополнительные классификации

Кроме основной классификации есть и другая. В ней данные приспособления бывают предельными и нормальными. Предельными калибрами пользуются там, где требуется не только надежное, но и прочное соединение деталей. При помощи таких калибров можно узнать соответствует ли размер на контролируемой детали допустимым пределам или же он намного превосходит. Под нормальными калибрами понимаются особо точные шаблоны. Обычно их используют тогда, когда требуется провести контроль над сложными элементами и профилями.

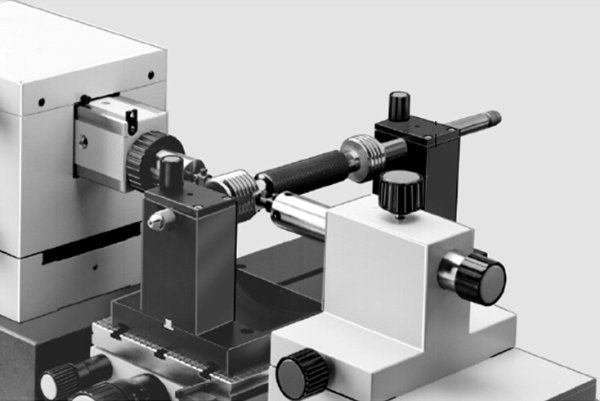

Можно рассматривать и еще одну классификацию, обусловленную недавними разработками, которые дали миру калибры с электрическим приводом, причем появились они действительно не так давно. В основном, их используют на крупных предприятиях, где требуется быстро и качественно проконтролировать большое количество деталей. К концам инструмента устанавливаются электропроводы и механизм, который проводит ввинчивание сам. Имеет электроинструмент калибр и специальный регулятор, который сам снимает показатели, сравнивает полученные размеры с допустимыми. При пользовании данным инструментом нужно познакомиться с инструкцией.

КОНСТРУКЦИЯ И РАЗМЕРЫ ВСТАВОК ПР (деталь 1)

2.1. Конструкция и размеры вставки ПР должны соответствовать указанным на черт. 2 и в табл. 2.

| Обозначения вставок ПР | D ном. | L | d (пред. откл. по Ид или Сз) | h | Масса, кг | |

| 8133-0241/001 | 6,3 | 26 | 2,5 | 10 | 4 | 0,003 |

| 8133-0242/001 | 6,5 | 0,004 | ||||

| 8133-0243/001 | 6,7 | 0,005 | ||||

| 8133-0244/001 | 7,0 | |||||

| 8133-0245/001 | 7,1 | 0,006 | ||||

| 8133-0246/001 | 7,5 | |||||

| 8133-0247/001 | 8,0 | 4 | 0,008 | |||

| 8133-0248/001 | 8,5 | 0,009 | ||||

| 8133-0249/001 | 9,0 | 0,010 | ||||

| 8133-0250/001 | 9,5 | 0,011 | ||||

| 8133-0251/001 | 10,0 | 0,012 | ||||

| 8133-0252/001 | 10,5 | 29 | 6 | 5 | 0,014 | |

| 8133-0253/001 | 11,0 | 0,017 | ||||

| 8133-0254/001 | 11,5 | 0,018 | ||||

| 8133-0255/001 | 12,0 | 0,019 | ||||

| 8133-0256/001 | 13,0 | 0,021 | ||||

| 8133-0257/001 | 14,0 | 0,024 | ||||

| 8133-0258/001 | 15,0 | 33 | 8 | 12 | 6 | 0,035 |

| 8133-0259/001 | 16,0 | 0,038 | ||||

| 8133-0260/001 | 17,0 | 0,041 | ||||

| 8133-0261/001 | 18,0 | 0,045 |

Продолжение табл. 2

| Обозначения вставок ПР | D ном. | L | d (пред. откл. по h9 или Сз) | 1 | h | Масса, кг |

| 8133-0262/001 | 19,0 | 35 | 11 | 12 | 7 | 0,060 |

| 8133-0263/001 | 20,0 | 0,065 | ||||

| 8133-0264/001 | 21,0 | 0,069 | ||||

| 8133-0265/001 | 22,0 | 0,073 | ||||

| 8133-0266/001 | 23,0 | 0,078 | ||||

| 8133-0267/001 | 24,0 | 0,087 | ||||

| 8133-0268/001 | 25,0 | 43 | 15 | 16 | 8 | 0,136 |

| 8133-0269/001 | 26,0 | 0,148 | ||||

| 8133-0270/001 | 27,0 | 0,157 | ||||

| 8133-0271/001 | 28,0 | 0,165 | ||||

| 8133-0272/001 | 29,0 | 0,176 | ||||

| 8133-0273/001 | 30,0 | 0,187 | ||||

| 8133-0274/001 | 31,0 | 50 | 18 | 20 | 9 | 0,263 |

| 8133-0275/001 | 32,0 | 0,272 | ||||

| 8133-0276/001 | 33,0 | 0,282 | ||||

| 8133-0277/001 | 34,0 | 0,305 | ||||

| 8133-0278/001 | 35,0 | 0,313 | ||||

| 8133-0279/001 | 36,0 | 0,324 | ||||

| 8133-0280/001 | 37,0 | 0,348 | ||||

| 8133-0281/001 | 38,0 | 0,365 | ||||

| 8133-0282/001 | 39,0 | 0,375 | ||||

| 8133-0283/001 | 40,0 | 0,389 | ||||

| 8133-0284/001 | 41,0 | 59 | 21 | 25 | 10 | 0,496 |

| 8133-0285/001 | 42,0 | 0,514 | ||||

| 8133-0286/001 | 44,0 | 0,580 | ||||

| 8133-0287/001 | 45,0 | 0,615 | ||||

| 8133-0288/001 | 46,0 | 0,653 | ||||

| 8133-0289/001 | 47,0 | 0,680 | ||||

| 8133-0290/001 | 48,0 | 0,713 | ||||

| 8133-0291/001 | 50,0 | 0,775 |

Пример условного обозначения проходной вставки ПР Z)H0M = 8 мм для контроля отверстия с полем допуска по Н9:

Вставка 9133-0247/001 Н9 ГОСТ 16780-71

То же, для проходной вставки ПР Z)H0M = 8 мм для контроля отверстия с полем допуска А3:

Вставка 8133-0247/001А3 ГОСТ 16780-71 То же, для приемной проходной вставки П-ПР:

Вставка 8133-0247/001А3 П-ПР ГОСТ 16780-71.

(Измененная редакция, Изм. № 2, 3).

2.2. Материал корпуса вставки — сталь марки 35 или 45 по ГОСТ 1050—88.

2.3. Твердость корпуса вставки — 37… 46,5 HRQ.

2.4. Заготовки твердосплавных колец для калибров-пробок ПР — по ГОСТ 21125—75.

(Измененная редакция, Изм. № 2).

Основные требования к калибрам

Главные требования, которые предъявляются ко всем калибрам, изложены в технической документации на их изготовление. Эти требования приведены в различных ГОСТ. Их можно разделить на следующие категории:

- правильный выбор металла для производства измерительных насадок (должна обеспечиваться высокая жёсткость, при которой не допускаются малейшие деформации при хранении и эксплуатации);

- расположение рабочих элементов (насадок, пластин, шайб) должно быть произведено с высокой степенью точности выше измеряемых параметров;

- обеспечение долговечности и износоустойчивости (это обеспечивается применением высоколегированных, инструментальных сталей и специальных сплавов);

- высокая антикоррозийная стойкость (применение специальных методов обработки калибров и стойких покрытий);

- создание системы периодического метрологического контроля (проверка должна производиться в соответствии с установленной периодичностью и результаты должны записываться в соответствующий журнал);

- калибровка калибров должна производиться на оборудовании, обладающем более высоким классом точности, чем сам калибр;

- строгое соблюдение установленной системы маркировки с точным указанием всех необходимых параметров.

Например, требования на калибры- пробки гладкие изложены в ГОСТ 14810-69. Этот стандарт систематизирует не только все требования, но и определяет все допустимые параметры этих измерительных инструментов.

Такелажная скоба

Для выполнения такелажных и прочих работ с различными грузоподъёмными устройствами не редко используется специальная скоба для присоединения стальных тросов, цепей и других вспомогательных приспособлений.

Такелажная скоба обычно изготавливается в виде металлической петли из стали круглого сечения, на окончаниях которой в проушинах имеются отверстия, для установки штифта.

Такелажные скобы имеют различные специализированные конструкции и применяются в соответствии со стандартом.

Такелажная скоба – универсальное звено крепления, используемое при строительстве, эксплуатации и ремонте плавающих средств.

Конструкция и размеры

Plain double-ended plug gauges with insert ПР of cemented carbide alloy from 6,3 to 50 mm nominal diameter. Design and dimensions

MKC 17.040.30 ОКП 39 3113

ГОСТ

16780-71

Постановлением Государственного комитета стандартов Совета Министров СССР от 12 марта 1971 г. № 423 дата введения установлена

01.01.73

Ограничение срока действия снято Постановлением Госстандарта СССР от 30.01.84 № 387

Настоящий стандарт распространяется на двусторонние калибры-пробки со вставкой ПР, оснащенной твердым сплавом, для контроля отверстий с полями допусков по ЕСДП СЭВ от 6-го до 12-го квалитета и с полями допусков по системе ОСТ от 1-го до 5-го класса точности.

Конструкция

Устройство калибр-пробки регламентировано положениями ГОСТ 14807-69, ГОСТ 24851-81, ГОСТ 17758-72 и ГОСТ 14810-69. Действие данных стандартов распространяется соответственно на;

- Гладкий двухсторонний инструмент, снабжённый вставками диаметром 1…6 мм.

- Гладкий двухсторонний инструмент, со вставками, имеющими диаметр более 3 (и до 50 включительно) мм.

- Резьбу соответствующих классов точности.

Калибр-пробка состоит из:

- Ручки, имеющей в поперечном сечении вид круга с довольно широкой лыской, предназначенной для надёжного удерживания инструмента в руке.

- Проходного измерительного штифта (с резьбой – для резьбовых калибр-пробок).

- Непроходного измерительного штифта.

- Двух фиксирующих вставок, которые удерживают штифты в посадочных местах.

Калибр-пробка по ГОСТ 14810-69 отличается аналогичной конструкцией, но, для удобства удержания, поверхность ручки выполняется со сплошными рифлениями. Допускается исполнение ручки в виде шестигранника.

Один их торцов измерительного штифта выполняется плоским (близ него выполняется сквозной паз, куда заходит фиксирующая вставка). Второй конец имеет фаску, облегчающую заход штифта в измеряемую полость.

Условное обозначение калибр-пробок включает в себя две группы цифр по 4 знака в каждой группе. В маркировке также указывается размер поля допуска, которое можно контролировать при помощи данной калибр-пробки.

Ручки изготавливают из пластика (для инструмента со штифтами до 3 мм) или из металла. Для изготовления штифтов используют легированные инструментальные стали по ГОСТ 5950-73, отличающиеся наименьшими колебаниями размеров в зависимости от внешних условий температуры и влажности.

По аналогичному принципу устроены гладкие калибр-пробки ГОСТ 24851-81, предназначенные для оценки размеров внешних поверхностей, например, валов.