Точность обработки отверстий мерным инструментом в цилиндрических системах координат

,

ТОЧНОСТЬ ОБРАБОТКИ ОТВЕРСТИЙ МЕРНЫМ ИНСТРУМЕНТОМ В ЦИЛИНДРИЧЕСКИХ СИСТЕМАХ КООРДИНАТ

Основной причиной образования геометрических погрешностей продольного профиля отверстия считаются температурные деформации инструмента. При анализе рабочих процессов обработки отверстий было установлено, что на точность продольного профиля отверстия также могут оказывать влияние: температурные деформации детали (которые до настоящего времени считались линейными); контактные деформации инструмента и детали; радиальное смещение оси инструмента от действия неуравновешенной радиальной силы резания. Точность обработки отверстий осевым инструментом в основном определяется температурным состоянием в зоне резания. Повышение температуры детали и инструмента при механической обработке отверстий осевым инструментом является результатом сложных процессов выделения, распределения и перераспределения тепловых потоков между инструментом, стружкой, деталью и отводом теплоты. Вторичный теплообмен, влияние геометрии инструмента и детали на теплофизические процессы, количественные исследования температурных деформаций инструмента и детали и методы их определения с учетом краевых эффектов в начале и конце отверстия в специальной литературе не рассматривались.

Анализ современного состояния методов исследования тепловых процессов при механической обработке резанием показал, что существующие методы адаптированы к декартовой системы координат, которая не позволяет учитывать особенности обработки осесимметричных поверхностей. Поэтому построение модели влияния температурных деформаций на качество полученных отверстий необходимо проводит в цилиндрических системах координат.

Тепловое состояние технологической системы не является стационарным. На это состояние влияют неравномерность выделяемого тепла, неоднородность обрабатываемого материала, перерывы в работе технологической системы и др.

Погрешность формы отверстия возникает вследствие тепловых деформаций заготовки в процессе ее обработки. Тепловые деформации возникают в результате движущегося вдоль оси формируемого отверстия «цилиндрического» источника тепла (сверла или развертки). Замена декартовых систем координат при моделировании процесса резания цилиндрическими позволит создать более адекватную модель.

Проведенные исследования показали, что перед источником тепла в заготовке движется опережающая тепловая волна. Когда источник тепла приближается к концу обрабатываемого участка, температура этого участка значительно увеличивается (в среднем в 2 раза по отношению к начальным участкам). Это приводит к расширению заготовки, снятию большего припуска и как следствие к искажению формы отверстия.

Основной причиной отклонения формы продольного сечения отверстия считаются температурные деформации инструмента. Однако при анализе условий обработки отверстий было установлено, что на форму продольного сечения отверстия также могут оказывать влияние температурные деформации заготовки, которые до настоящего времени считались линейными, контактные деформации инструмента и детали и радиальное смещение оси инструмента от действия радиальной силы резания. Поскольку все отмеченные составляющие деформации оказываются в зоне резания одновременно, суммарная погрешность продольного профиля отверстия в работе определялась в виде суммы погрешностей от температурных деформаций детали и инструмента , упругих деформаций детали и инструмента и от смещения оси инструмента от радиальной силы резания .

Точность обработки в работе исследовалась на основе конструкции детали типа толстостенной и тонкостенной цилиндрической втулки, изготовленных из сталей 45 и 40Х, характерных для деталей гидро — и пневмоаппаратуры горношахтного оборудования, а также сплошного осевого и комбинированного инструмента (развертки и зенкеры) различных конструкций из быстрорежущей стали Р6М5.

При проведении экспериментальных исследований на станках 1341 и 6С12Ц температура в зоне резания измерялась методом естественной и искусственной термопары, а погрешность профиля продольного сечения — на специальной установке индикаторным нутромером. Измерения поперечных смещений оси инструмента и исследования температурной зависимости модуля упругости проводились на специальной установке.

Проведенные аналитические исследования температурного состояния позволили установить нелинейный характер изменения температуры в зоне резания по глубине проема. Однако для определения температурных деформаций необходимо иметь достаточно точные количественные показатели не только в продольном, но и в поперечном сечении детали. Поэтому для исследования количественных характеристик температурного состояния детали в работе использовались численные методы исследования. Задача определения температурных полей рассматривалась как цилиндрическая осесимметричная для прямоугольной области. Она решалась с учетом развития температурных полей во времени по мере продвижения теплового источника по поверхности отверстия. Непрерывный процесс тепловой нагрузки представлялся в виде дискретных положений теплового источника.

Анализ результатов экспериментальных измерений продольного профиля отверстия при различных режимах резания показал, что наибольшее влияние на разбитие отверстия оказывает скорость резания. Увеличение скорости резания в начале, середине и конце отверстия в пределах исследованного интервала скоростей приводит к увеличению разбивание отверстия (до 3,5 мкм посередине проема) за счет увеличения интенсивности тепловых потоков и увеличение температурных деформаций инструмента и детали. Увеличение глубины резания и подачи также способствует увеличению разбивки отверстия, однако, их влияние менее существенный (0,2 мкм при увеличении подачи и 0,6 мкм при увеличении глубины резания).

Как сохранить целостность инструмента?

Сохранность первоначальных свойств режущего инструмента напрямую зависит от выбранных режимов резания (максимальных значений скорости резания и минимальных показателей подачи). К примеру, чтобы предотвратить поломку сверла при сверлении на проход, в процессе вывода инструмента рекомендуется резко уменьшить подачу.

Особого внимания заслуживают ситуации, в которых глубина обрабатываемого отверстия превышает длину винтовой канавки инструмента. При вводе рабочей части сверла в отверстие стружка продолжает образовываться, только выхода для нее нет. Из-за этого инструмент ломается. Если таких ситуаций невозможно избежать, нужно периодически выводить сверло из отверстия и очищать его канавки от стружки.

Неправильная заточка сверла ведет к отклонениям от требуемой геометрии и шероховатости отверстия. Недостаточно заточенный инструмент приводит к появлению заусенцев у выходной части. Разная длина режущих кромок в комплексе с несимметричной заточкой, смещение от центра перемычки и неодинаковая ширина ленточек приводит к тому, что сверло защемляет в отверстии. Следовательно, возрастают силы трения и спустя некоторое время сверло ломается.

Принципы сверления

Сверление — вид механической обработки, предполагающий образование отверстий в толще металла. Сверлильные работы выполняются при помощи соответствующего металлорежущего инструмента — сверла. В зависимости от материала инструмента выбираются режимы резания, например, скорость:

- Vmin=25 м/мин, Vmax=35 м/мин — когда мехобработка ведется сверлами из инструментальных сталей;

- Vmin=12 м/мин, Vmax=18 м/мин — когда мехобработка ведется быстрорежущими сверлами;

- Vmin=50 м/мин, Vmax=70 м/мин — когда мехобработка ведется твердосплавными сверлами.

При этом выбор в пользу больших значений делается при условии большого диаметра сверла и малой подачи.

Характерной особенностью стандартного сверла является угол при вершине, составляющий 118°. В случае обработки материалов, отличающихся высокой твердостью, рекомендуется использовать инструмент с углом при вершине равным 135°, тем более, если требуется выполнить глубокое отверстие.

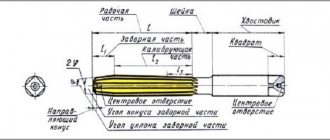

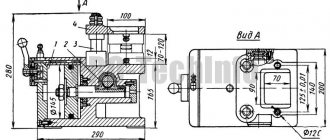

Среди других конструкционных особенностей сверл — тип хвостовика: конический, цилиндрический. В первом исполнении сверло устанавливается в отверстие пиноли задней бабки, которое также имеет конусную форму. В ситуациях несовпадения конусов применяются переходные втулки. Во втором исполнении используются кулачковые патроны для сверления, изображенные на рисунке 1. Данное приспособление также устанавливается в заднюю бабку и для этого патроны оснащаются коническим хвостовиком. В корпусе предусмотрены специальные пазы, по которым перемещаются кулачки, фиксирующие сверло. На конце каждого кулачка имеется рейка, находящаяся в зацеплении с резьбовой поверхностью кольца. Вращательное движение втулке и, соответственно, кольцу передается от ключа. При этом кулачки передвигаются вверх-вниз и, вместе с тем, выполняют радиальное вращение.

Рисунок 1. Схема кулачкового патрона: 1 — хвостовик; 2 — корпус; 3 — втулка; 4 — кольцо; 5 — ключ; 6 — кулачки

Перед началом сверлильных работ задняя бабка располагается на расстоянии, при котором выполнять отверстие в толще металла изделия можно без максимального выдвижения пиноли. Вместе с этим, заготовка начинает вращаться. Сверло аккуратно подводится к торцу болванки вручную (путем вращения специального маховика), главное, не допустить удара. После этого выполняется сверление на малую глубину для проверки точности месторасположения отверстия. Перед проверкой нужно остановить обрабатываемое изделие и отвести инструмент.

Виды отверстий и способы их обработки

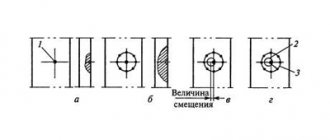

Отверстия в деталях приборов бывают цилиндрические (Рис. 64 а, в, г), ступенчатые (Рис. 64 б, д), конические и фасонные (Рис. 64, е).

Цилиндрические отверстия бывают гладкими (Рис. 64, а) и с канавкой (Рис. 64, в).

Под ступенчатыми подразумевают отверстия разных диаметров, расположенные на одной оси последовательно одно за другим.

Отверстия могут быть открытыми с двух сторон или с одной стороны – последние называются глухими (Рис. 64 г, д).

В деталях приборов чаще всего встречаются отверстия цилиндрические.

Обработка отверстий — одна из сложных и трудоемких технологических операций. Получить отверстие необходимой точности труднее, чем наружные поверхности тел вращения. Поэтому допуски отверстий шестого и седьмого квалитетов больше, чем допуски на наружные цилиндрические поверхности тех же размеров и квалитетов.

Обрабатывать отверстия можно снятием и без снятия стружки. Снимать стружку можно лезвийным и абразивным инструментом или абразивным порошком.

В зависимости от требуемых точности размера и шероховатости поверхности отверстия лезвийным инструментом можно выполнять сверление, зенкерование, развертывание, растачивание и протягивание;

Абразивным инструментом осуществляют шлифование, хонингование, суперфиниширование; абразивным порошком — доводку.

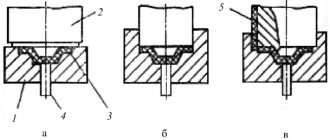

Обработка отверстий без снятия стружки производится калиброванием при помощи выглаживающих прошивок и шариков, а также раскатыванием.

Неточные отверстия (H12-H13 квалитетов) обрабатывают за одну операцию путем сверления или чернового растачивания. При образовании точных отверстий (H7-H8 квалитетов) обработка делится на черновую, чистовую и отделочную.

При черновой обработке удаляется основная величина припуска и обеспечивается точность относительного положения оси отверстия.

Чистовая обработка обеспечивает точность размеров, геометрической формы и относительного положения отверстия, а также точность положения и прямолинейность его оси.

Для повышения точности отверстия и уменьшения шероховатости поверхности применяют отделочную операцию.