Из чего делается пластмасса?

Наверняка многие люди удивятся, когда узнают, что пластмасса состоит из переработанной нефти и природного газа. Образование полимера происходит из соединения этих двух молекул. Изменяя стадию полимеризации, ученый может получить необходимый вид пластика: твердый, мягкий, темный и т.п.

Пластмассу относят к органическому материалу, состоящую из полимерных частиц. Сейчас пластмасса используется во всех сферах нашей жизни. В некоторых странах научились изготавливать пластик из отходов, однако в других, менее развитых странах для пластмассы все еще используют нефть и газ, что грозит убытком природных ресурсов.

Классификация пластмасс

Пластмассу принято делить на несколько подвидов. Главные критерии деления это характеристика полимера, его химической состав, жесткость, форма и расположение молекул.

Итак, три вида пластмасса:

- Термопласт. Это означает, что такой вид пластмассы плавится при нагревании, принимая вязкотекучее состояние. Легко поддаются переработке, могут принимать различную форму. Обычно применяются в быту или в ремонте автомобилей.

- Реактопласты. При нагревании принимают размягченный вид, но при охлаждении в исходную форму не возвращаются. Не могут быть вторично переработаны. Их используют в качестве деталей для автомобиля (капот, бампер, зеркала).

- Эластомеры. При нагревании не теряют форму, при давлении также остаются в исходном состоянии. Могут оставаться упругими при любой температуре. Не поддаются вторичной переработке. Используются в автомобилестроении.

Выяснили, что только первый вид пластмасс поддается переработке и может быть использован в быту несколько раз. Опишем виды пластика, идущего на утилизацию и переработку. Выделяют 5 видов переработанного пластика:

- ПЭТ. Данная маркировка применяется для обозначения пластиковых бутылок. Может применяться только единожды, после одного использования бутылку следует выбросить

- ПНД. Единственный пластик, в котором не содержится вредных веществ. Данная маркировка применяется для обозначения пакета молока и косметических средств

- ПВХ. Самый частый вид пластмассы, применяется при изготовлении игрушек. Опасный пластик, при переработке может выделять опасные вещества

- ПВД. Используется при производстве пакетов. Не безопасен для здоровья, поэтому после использования, пакет следует выбросить

- ПП. Безопасный, при нагревании не теряет форму. Не выделяет вредных веществ

- ПС. Используется для производства контейнеров, которых можно разогревать в микроволновой печи. Не безопасен, может выделять опасные вещества

Получение изделий из реактопластов

Для изготовления изделий из реактопластов, как правило, используют прессование, а также намотку, протяжку, прокатку и (сравнительно реже) некоторые методы литья.

Пресс-порошки, волокниты, стекловолокниты перерабатывают в изделия методом прессования, заключающимся в пластической деформации материала при одновременном воздействии теплоты и давления с последующей фиксацией формы изделия.

При прессовании материал превращается в расплав, который уплотняется, заполняет формующую полость пресс-формы и отверждается. В процессе уплотнения происходит сближение частиц до такого расстояния, что между ними возникают силы межмолекулярного взаимодействия, в результате чего образуется компактное тело, которое затем подвергается объемному сжатию.

Основными параметрами технологического процесса прессования являются температура прессования, давление и время выдержки деталей под давлением в пресс-форме.

Например, для реактопластов на основе фенолоформальдегидной смолы (пресс-порошки, волокниты, стекловолокниты и другие) температура прессования составляет 140…160 °С, давление прессования— 25…55 МПа, выдержка при прессовании — 1…2,5 мин на 1 мм толщины детали. Давление прессования и время выдержки на 1 мм толщины для конкретных изделий устанавливают экспериментально, а температура прессования может быть определена аналитически. При этом большое давление прессования ограничивает возможные размеры изделия.

Следует отметить, что необходимость нагрева материала и его выдержки под давлением приводит к повышению трудоемкости изготовления деталей. Средняя трудоемкость изготовления одной детали методом прессования составляет 20 минут. Для снижения трудоемкости применяют таблетирование материала и предварительный его подогрев в термостатах токами высокой частоты или на плитах пресса. Это позволяет в 2…3 раза сократить время выдержки под давлением и на 50 % снизить давление, а также уменьшить износ пресс-форм и улучшить свойства изделия.

Различают прямое (компрессионное), литьевое и штрангпрессование.

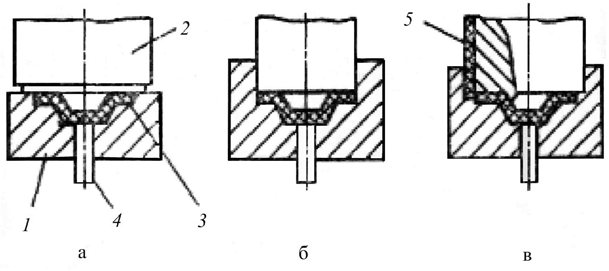

Прямое прессование осуществляют в открытых, закрытых и полузакрытых пресс-формах (рис. 11). Открытые пресс-формы. состоят из матрицы 1, пуансона 2 и выталкивателя 4 (рис. 11, а). Эти пресс-формы просты в изготовлении, имеют небольшую массу, низкую стоимость и используются для получения изделий несложной формы из реактопластов, формования резиновых изделий, а также некоторых деталей из слоистых пластмасс. Изделия, формованные в открытых пресс-формах, имеют невысокую точность размеров по высоте, которые зависят от толщины грата, образующегося в плоскости разъема. Такие пресс-формы требуют применения предварительно уплотненного материала (например, таблетированного), поскольку объем навески материала часто больше объема открытой полости матрицы. Исключение составляют резиновые смеси, плотность которых близка к плотности изделия.

Пресс-формы закрытого типа (рис. 11, б) имеют загрузочную камеру и вытекание материала из формовочной полости в них практически исключено. Эти пресс-формы требуют точной подгонки пуансона и матрицы. Они дорогостоящи, быстро изнашиваются и используются для изготовления глубоких тонкостенных изделий из трудно формуемых волокнистых или слоистых материалов.

Рис. 11. Схемы пресс-форм прямого прессования: а — открытая пресс-форма; б — закрытая; в — полузакрытая; 1 — матрица; 2 — пуансон; 3 — изделие; 4 — выталкиватель; 5 — избыточный материал

Пресс-формы полузакрытого типа (рис. 11, в) имеют большую площадь загрузочной камеры, чем площадь горизонтальной проекции формуемого изделия, что препятствует вытеканию материала из незамкнутой пресс-формы. Кроме того, между пуансоном и матрицей имеется гарантированный зазор для вытекания избытка материала, величина которого значительно меньше, чем при использовании пресс-форм открытого типа. Эти пресс-формы имеют наибольшее распространение.

Литьевое прессование применяется для изготовления деталей сложной конфигурации с металлической арматурой и малой толщиной стенок. При литьевом прессовании (рис. 12) материал пластифицируется в загрузочной камере и по литниковому каналу поступает в формующую часть пресс-формы. Материал в пластичном состоянии не сдвигает металлическую арматуру и легко проникает в узкие полости пресс-формы. Высокая стоимость пресс-форм и повышенный расход материала являются недостатками такого прессования. Для повышения производительности метода прессования порошкообразных и волокнистых пластмасс используют многогнездные пресс-формы, роторные автоматические линии и другие специализированные автоматические установки.

Рис. 12. Схема пресс-формы литьевого прессования: 1 — матрица; 2 — выталкиватель; 3 — изделие; 4 — пуансон; 5 — загрузочная камера; 6 — пуансон загрузочной камеры

Для изготовления профильных изделий из пресс-порошков и асбоволокнита применяют штранг-прессование, которое заключается в выдавливании материала через пресс-форму с открытым входным и выходным отверстиями или через специальную головку. Штрангпрессование занимает промежуточное положение между прессованием и экструзией. Уплотнение материала при этом достигается за счет разницы в площадях пуансона и выходного отверстия матрицы. Например, для реактопластов площадь пуансона в 3,5…5 раз больше, чем площадь выходного отверстия матрицы.

Штранг-прессование осуществляется на горизонтальных прессах, поршни которых медленно совершают рабочий ход и быстро возвращаются в исходное состояние. Этот метод используют также при переработке фторопластов и для изготовления массивных стержней и толстостенных труб из жесткого поливинилхлорида.

Листовые материалы — текстолит, асботекстолит, стеклотекстолит, гетинакс, древесно-слоистые пластики получают прессованием на многоэтажных прессах. Наполнители в виде ткани (хлопчатобумажной, асбестовой, стеклянной), бумаги, древесного шпона пропитывают связующим веществом (фенолоформальдегидная, эпоксидная и другие смолы) и подсушивают. Листы наполнителя укладывают между полированными металлическими листами. Получающиеся пакеты помещают между плитами пресса, нанеся перед этим смазку между металлическими листами. Под влиянием температуры и давления связующее вещество расплавляется, а затем отверждается, образуя из отдельных листов монолитный материал. После выдержки под давлением пакеты охлаждают до температуры 30…40 °С, извлекают из пресса и обрезают облой.

Для переработки стеклопластиков в изделия используют следующие методы: контактный; формование с резиновым чехлом; формование с упругим пуансоном или матрицей; пресс-камерный; компрессионное прессование и др.

При контактном методе используют стеклоткани и полиэфирную или эпоксидную смолу, которая способна отверждаться при комнатной температуре без давления за счет введения специальных веществ — полиэтиленполиамина (для эпоксидной смолы), а также нафтената кобальта и гидроперекиси кумола (для полиэфирной смолы). После введения отвердителей жизнеспособность связующего, т. е. время до образования сшитой структуры макромолекул, составляет около 4 часов. За это время вся порция приготовленной смолы должна быть переработана. Для осуществления контактного метода необходима модель, повторяющая конфигурацию и размеры изделия. С целью предотвращения сцепления стеклопластика с моделью ее покрывают разделительным слоем, для создания которого используют технический вазелин, пленку, поливиниловый спирт. Пропитанную смолой стеклоткань укладывают на модель и прикатывают роликом для устранения пустот и неровностей. Число слоев стеклоткани определяется необходимой прочностью изделий. При использовании одного слоя стеклоткани марки ТЖС-0,7 достигается толщина изделия около 1 мм. Для получения товарного вида изделия рекомендуется применять стеклоткань, имеющую более мелкое переплетение. При этом время отверждения составляет около 48 часов. После отверждения изделия его снимают с формы.

Контактный метод прост и не требует высококвалифицированного труда, но является трудоемким. Кроме того, за счет неполного отверждения связующего вещества и малого давления в ряде случаев изделия имеют недостаточную прочность.

Этот метод используют при мелкосерийном производстве для изготовления крупногабаритных изделий сложной конфигурации (кузова спортивных автомобилей, детали легковых автомобилей, лопатки вентиляторов, мелкие суда, шлюпки, лодки, катера).

При формовании изделий с резиновым чехлом, резиновым пуансоном или матрицей снижается трудоемкость изготовления изделий и повышается их качество (по сравнению с контактным способом).

Формование с резиновым чехлом заключается в том, что модель с уложенной на нее пропитанной смолой и подсушенной стеклотканью покрывают тонкой металлической оболочкой и резиновым чехлом, который герметически прижимается к модели. Из полости между чехлом и пакетом стеклоткани откачивают воздух. За счет разницы между атмосферным давлением и разрежением осуществляется формование. Давление формования при этом составляет 0,05…0,09 МПа. Нагрев изделия в этом случае производится электронагревателями, установленными в стенках формы или в термошкафу. Для повышения давления формования до 0,3…2,5 МПа используют автоклав.

При прессовании с упругим пуансоном или матрицей давление распределяется более равномерно, чем при металлическом пуансоне. При этом пакет приготовленной стеклоткани укладывают в матрице или на пуансон, нагревают и под давлением прессуют.

Пресс-камерный способ переработки стеклопластиков рассмотрим на примере изготовления крупногабаритной лопатки осевого вентилятора. Пресс-форма для такой лопатки состоит из двух половин, которые устанавливают на пресс, обеспечивающий необходимые давление и температуру. В нижнюю часть пресс-формы укладывают пакет стеклоткани, предварительно пропитанной смолой и подсушенной для удобства работы. На стеклопакет насыпают гранулированный пенопласт, сверху которого укладывают еще один пакет стеклоткани и опускают верхнюю половину пресс-формы. Имеющиеся в пресс-форме режущие кромки перерезают излишки стеклоткани по периметру изделия. Под влиянием теплоты пенопласт вспенивается, его объем увеличивается в несколько раз и развивается избыточное давление, которое формирует оболочки лопатки. Изделие получается с большой точностью, с хорошей чистотой поверхности и с внутренним пенопластовым сердечником.

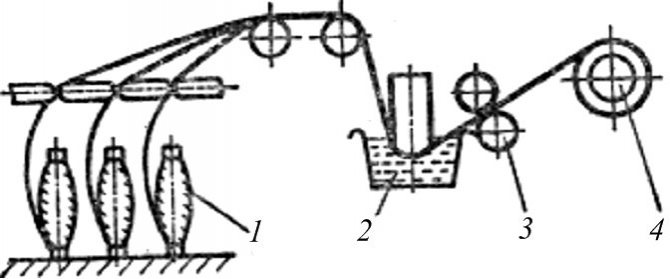

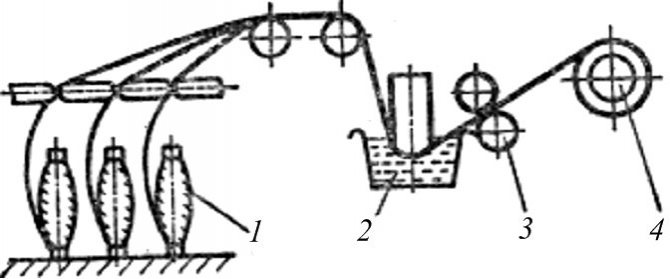

Схема намотки стеклопластиковых изделий приведена на рисунке 3.13. Намотку различают «мокрую» и «сухую».

При «мокрой» намотке стекложгут, сматываясь с бобины 1, пропитывается связующим в ванне 2 и наматывается на оправку 4 (рис. 13). При «сухой» намотке стеклонаполнитель пропитывается смолой под давлением после намотки.

Рис. 13. Схема намотки стеклопластиковых изделий: 1 — бобины со стекложгутом;2 — ванна со связующим; 3 — обжимные валики; 4 — оправка

Существуют различные схемы намотки стеклонаполнителя. При этом наиболее распространенными являются спиральная намотка и продольно-поперечная.

Спиральная намотка осуществляется при вращении оправки и возвратно-поступательном движении каретки. При продольнопоперечной намотке стекложгут с помощью специальных устройств укладывается на оправку по образующей цилиндра и по кольцу. Продольно-поперечная намотка обеспечивает максимальную прочность изделия. Так изготовляют трубы, цистерны, баки, сопловые раструбы и корпуса двигателей для ракет и др.

Методом протяжки изготовляют профильные изделия (трубки, стержни, уголки и т. д.). Стекложгут или стеклонити сматывают с бобин, пропитывают связующим веществом в ванне, собирают в пучок и протягивают через формующую головку. Здесь изделию придается форма и осуществляется его частичное отверждение. Для более полного отверждения изделие помещают в термокамеру.

Методом прокатки изготовляют плоские и гофрированные листы из стеклопластика. Стекломат или стеклоткань пропитывают смолой в ванне, затем отжимными валиками удаляют избыток смолы. Пропитанные листы покрывают целлофаном, спрессовывают и отверждают при пропускании их через обогреваемые валики.

Для изготовления некоторых изделий из стеклопластика используют компрессионное прессование с применением открытых прессформ.

Сравнительно реже для переработки реактопластов используют литье под давлением, так как в случае малейшего нарушения технологического режима они могут затвердевать в цилиндре, вызывая длительную остановку машины.

Методы центробежного и свободного литья иногда применяют для изготовления изделий из эпоксидных и полиэфирных смол холодного отверждения с наполнителями.

Технология производства пластмасс

Основной компонент, который используют при изготовлении пластика это полимер. Вернее сказать, это связующее звено. Конечно, состав пластика это газ и нефть. В отдельных случаях можно выделить изготовление пластика из отходов, но это скорее исключение, чем правило. Выделяют несколько разновидностей полимера, которые используются в качестве изготовления пластика. Это смола, каучук и целлюлоза. Несколько лет назад пластик изготавливали только из целлюлозы, но производители разочаровались в нем, так как пластмасса получалась непрочной и термически нестойкой.

Сварка пластмасс

Сварке подвергаются только так называемые термопластичные пластмассы (термопласты), которые при нагревании становятся пластичными, а после охлаждения принимают первоначальные вид и свойства. Кроме них, существуют термореактивные пластмассы, которые изменяют свои свойства при нагреве. Нагревать пластмассы при сварке следует не выше температуры их разложения, т. е. в пределах 140—240 °С.

Пластмассы можно сваривать различными способами:

- нагретым газом;

- контактной теплотой от нагревательных элементов;

- трением;

- ультразвуком (рис. 8).

Основные условия для получения качественного соединения пластмасс при сварке следующие:

- Диаметр присадочного прутка не должен превышать 4 мм для достаточно быстрого его нагрева и обеспечения необходимой производительности сварки.

- Сварку следует вести по возможности быстро во избежание термического разложения материала.

- Необходимо точно выдерживать температуру сварки во избежание недостаточного нагрева или перегрева свариваемого материала.

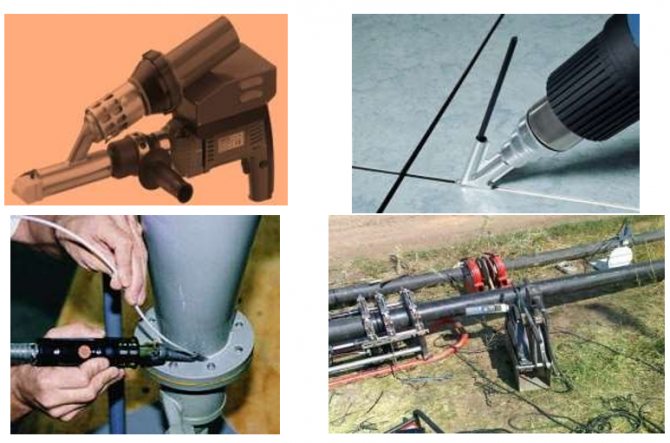

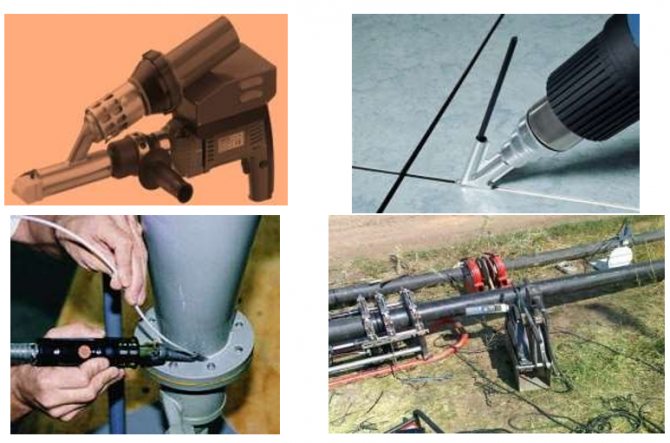

На рис. 8 показано оборудование и методы сварки пластмасс.

Рис. 8. Сварочный экструдер для сварки пластмасс, полимеров

Оборудование для производства и переработки

Переработка пластика это тяжелый процесс, требующий уникального оборудования, проходящий в несколько этапов.

Для производства пластика также потребуется специализированное оборудование, из котрого получиться прочный и качественный пластик. Механизмы, которые потребуется для производства пластика, это: электродвигатели, экструдеры, устройство для вытягивания формы и система охлаждения. Это необходимый набор для нагревания и перемешивания полимерных частиц.

Для переработки пластика потребуется также несколько установок. Это оборудование, в котором сырье очистится и измельчится до мельчайших гранул. В итоге получается сырье, которое может использоваться в создании других элементов.

Другие свойства пластмасс

Химическая стойкость. Химическая стойкость пластмасс, как правило, выше, чем у металлов. Химическая стойкость пластмасс в основном определяется свойствами связующего (смолы) и наполнителя. Наиболее химически стойкими в отношении всех агрессивных сред являются фторсодержащие полимеры —фторопласты 4 и 3. К числу кислотостойких пластмасс в отношении концентрированной соляной кислоты могут быть отнесены винипласт и фенопласты с асбестовым наполнителем. Стойкими к действию щелочей являются винипласт и хлорвиниловый пластик.

Электроизоляционные свойства. Почти все пластмассы — хорошие диэлектрики. Этим объясняется их широкое применение в электро- и радиотехнике. Большинство пластмасс плохо переносит т. в. ч. и поэтому они применяются в качестве электроизоляционных материалов для деталей, которые предназначаются для работы при частоте тока 50 Гц. Однако такие ненаполненные высокополимеры, как фторопласт и полистирол, практически не меняют своих диэлектрических качеств в зависимости от частоты тока и могут работать при высоких и сверхвысоких частотах.

Повышение температуры, как правило, ухудшает электроизоляционные характеристики пластмасс. Исключение составляет полистирол, сохраняющий электроизоляционные свойства в интервале температур от —60 до +60° С, и фторопласт 4 — в интервале температур от —60 до +200°. С.

Фрикционные свойства. В зависимости от условий работы пластмассовые детали могут обладать различными по величине фрикционными характеристиками. Так, например, текстолит при малых нагрузках имеет малый коэффициент трения, что и позволяет широко использовать его вместо бронзы, антифрикционных чугунов и т. д. Коэффициент трения тормозных материалов типа КФ-3 высок, что и отвечает назначению этих материалов. Из этих двух примеров следует, что утверждение, высказанное выше, справедливо

002

Способы переработки пластмасс

Как уже было сказано существует несколько видов для переработки пластика. Это 5 видов, которые производители указывают на товарах. Но пластик может быть еще использован как и второсырье для топлива. Для этого пластик нагревают до 100 градусов, вещество становится вязким, и из этого состава получают газ и энергию. Данная технология только начала применяться, но у нее уже есть очевидные преимущества. Также пластик перерабатывается для получения деталей, которые могли бы применяться в экстерьере и интерьере.

Выяснили, что пластик вредное вещество, которое должно быть впоследствии переработано или утилизировано. Однако уже невозможно представить среду без пластик, но в скором времени, специалисты научатся использовать пластик, без вреда природным ресурсам. Однако от людей зависит, будет ли планета Земля перенасыщена вредными испарениями или же мы можем ее спасти, грамотно используя ресурсы окружающей среды.

Классификация пластмасс

В зависимости от поведения связующего вещества при нагреве пластмассы разделяют на термореактивные и термопластичные.

Термореактивные пластмассы при нагреве до определенной температуры размягчаются и частично плавятся, а затем в результате химической реакции переходят в твердое, неплавкое и нерастворимое состояние. Термореактивные пластмассы необратимы: отходы в виде грата и бракованные детали обычно используют после измельчения только в качестве наполнителя при производстве пресспорошков.

Термопластичные пластмассы при нагреве размягчаются или плавятся, а при охлаждении твердеют. Термопластичные пластмассы обратимы, но после повторной переработки пластмасс в детали физико-механические свойства их несколько ухудшаются.

К группе термореактивных пластмасс относятся пресспорошки, волокниты и слоистые пластики. Они выгодно отличаются от термопластичных пластмасс отсутствием хладотекучести под нагрузкой, более высокой теплостойкостью, малым изменением свойств в процессе эксплуатации. Термореактивные пластмассы перерабатывают в детали (изделия) преимущественно методом прессования или литьё под давлением (рис. 2).

Рис. 2. Схема и установка для получения деталей из термореактивных пластмасс

В таблице 1 приведены свойства, области применения и интервал рабочих температур некоторых термореактивных пластмасс. На рис. 3 показаны некоторые изделия из термореактивных пластмасс.

Таблица 1.

Рис. 3. Изделия, где применены термореактивные пластмассы

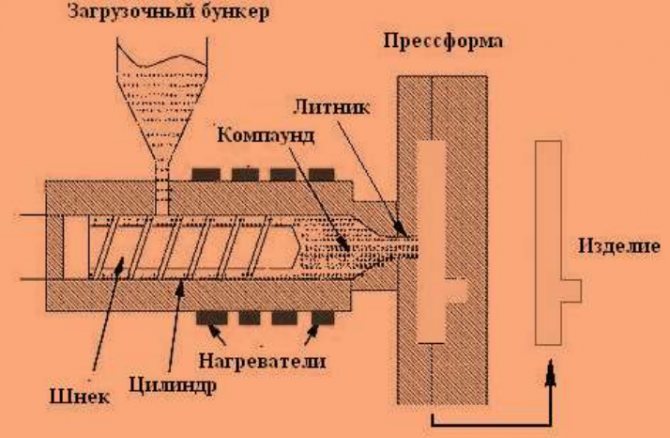

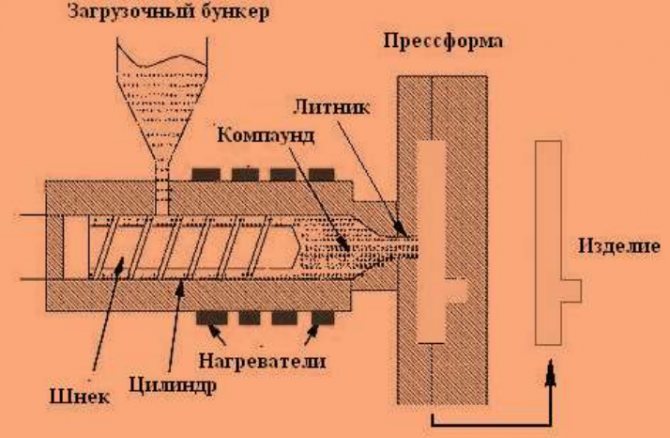

Технология изготовления термопластов довольно проста: гранулы засыпаются в камеру термопластавтомата, где, при необходимой температуре, переходят в текучее состояние, затем расплавленная масса попадает в специальную форму, где происходит прессование и дальнейшее охлаждение (рис. 4). Как правило, большинство термопластов может быть использовано вторично.

Рис. 4. Пресс-форма для литья пластмасс

В таблице 2 приведены свойства, области применения и интервал рабочих температур некоторых термопластичных пластмасс. На рис. 5 показаны некоторые изделия из термопластичных пластмасс.

Таблица 2.

Рис. 5. Изделия из термопластичных пластмасс

Выбор пластмассы для изготовления конкретного изделия определяется его эксплуатационными условиями. Критерии выбора разнообразны и зависят от назначения изделия. Основными критериальными характеристиками полимерных материалов являются механические (прочность, жесткость, твердость), температурные (изменения механических и деформационных характеристик при нагревании или охлаждении) и электрические. Последние отражают широкое применение пластмасс в радиоэлектронной и электротехнической отраслях. Кроме того, существенное значение приобрели триботехнические характеристики и ряд специальных свойств (огнестойкость, звукопоглощение, оптические особенности, химическая стойкость). Немаловажны также экономические условия (стоимость полимерного материала, тираж изделия, условия производства).