Общие сведения:

| 100 | Общие сведения | |

| 101 | Название | Цинк |

| 102 | Прежнее название | |

| 103 | Латинское название | Zincum |

| 104 | Английское название | Zinc |

| 105 | Символ | Zn |

| 106 | Атомный номер (номер в таблице) | 30 |

| 107 | Тип | Металл |

| 108 | Группа | Амфотерный, переходный, цветной металл |

| 109 | Открыт | Известен с глубокой древности |

| 110 | Год открытия | до 1000 года до н.э. |

| 111 | Внешний вид и пр. | Хрупкий металл голубовато-белого цвета |

| 112 | Происхождение | Природный материал |

| 113 | Модификации | |

| 114 | Аллотропные модификации | |

| 115 | Температура и иные условия перехода аллотропных модификаций друг в друга | |

| 116 | Конденсат Бозе-Эйнштейна | |

| 117 | Двумерные материалы | |

| 118 | Содержание в атмосфере и воздухе (по массе) | 0 % |

| 119 | Содержание в земной коре (по массе) | 0,0078 % |

| 120 | Содержание в морях и океанах (по массе) | 5,0·10-7 % |

| 121 | Содержание во Вселенной и космосе (по массе) | 0,00003 % |

| 122 | Содержание в Солнце (по массе) | 0,0002 % |

| 123 | Содержание в метеоритах (по массе) | 0,018 % |

| 124 | Содержание в организме человека (по массе) | 0,0033 % |

Распространённость в природе и получение

Цинк — очень распространённый элемент. Природные соединения цинка включают в себя сульфид ZnS (две полиморфные модификации: вюрцит и сфалерит), он же цинковая обманка; карбонат ZnCO3 — цинковый шпат.

Сфалерит, цинковая обманка

Для получения чистого цинка руды сначала обжигают, а затем восстанавливают полученный оксид углём:

$$\ce{2ZnS + 3O_2 -> 2ZnO + 2SO_2}$$ $$\ce{ZnCO_3 -> ZnO + CO_2}$$ $$\ce{ZnO + C -> Zn + CO}$$

Свойства атома цинка:

| 200 | Свойства атома | |

| 201 | Атомная масса (молярная масса) | 65,38(2) а.е.м. (г/моль) |

| 202 | Электронная конфигурация | 1s2 2s2 2p6 3s2 3p6 3d10 4s2 |

| 203 | Электронная оболочка | K2 L8 M18 N2 O0 P0 Q0 R0 |

| 204 | Радиус атома (вычисленный) | 142 пм |

| 205 | Эмпирический радиус атома* | 135 пм |

| 206 | Ковалентный радиус* | 122 пм |

| 207 | Радиус иона (кристаллический) | Zn2+ 74 (4) пм, 88 (6) пм, 104 (8) пм (в скобках указано координационное число – характеристика, которая определяет число ближайших частиц (ионов или атомов) в молекуле или кристалле) |

| 208 | Радиус Ван-дер-Ваальса | 139 пм |

| 209 | Электроны, Протоны, Нейтроны | 30 электронов, 30 протонов, 35 нейтронов |

| 210 | Семейство (блок) | элемент d-семейства |

| 211 | Период в периодической таблице | 4 |

| 212 | Группа в периодической таблице | 12-ая группа (по старой классификации – побочная подгруппа 2-ой группы) |

| 213 | Эмиссионный спектр излучения |

Способы оцинкования

На сегодняшний день существуют разные технологии нанесения цинка на поверхность изделий. Необходимо рассмотреть каждую из них подробно.

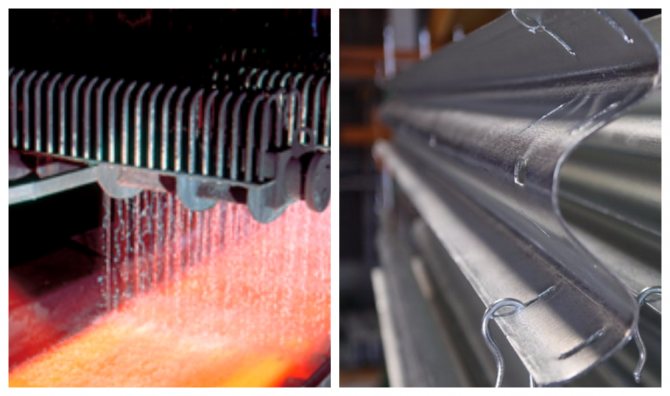

Горячий способ оцинкования

Металлическое изделие заранее обезжиривается, промывается и травится. Цинк плавят при температуре 450–480 °C. В жидкий металл опускается деталь. Принцип действия этого метода основан на том, что железо и его сплавы хорошо смачиваются. В результате образуется покрытие значительной толщины от 40 до 450 мкм, благодаря чему изделие надежно защищено от коррозии. Однако горячему способу присущи и недостатки. К ним относится:

- неравномерность толщины слоя;

- невозможность использовать метод для деталей, имеющих точный допуск, и в случае, когда под действием высокой температуры меняются характеристики крепежа.

Также есть вероятность, что после горячего оцинкования уменьшится прочность крепления, так называемое охрупчивание. Во избежание такой ситуации изделие необходимо обрабатывать термически после нанесения цинка, но даже это не дает полной гарантии. Рассматриваемый способ не подходит для деталей, покрытых лакокрасочными материалами или порошковыми красками. Причина заключается в низкой сцепляемости между ними и горячим цинком.

Обработка поверхности горячим цинком

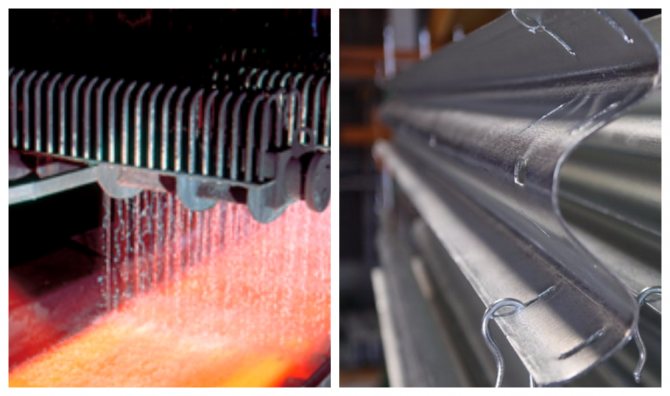

Холодный способ оцинкования

У этого метода есть еще 2 названия: гальванический и электролитический. В данном случае технология напоминает процесс окрашивания изделия, но вместо красок используется специальный состав, содержащий цинк. В результате деталь покрывается антикоррозийным слоем. В отличие от предыдущего способа, подвергать холодному оцинковыванию можно крепеж любого размера и окрашенные изделия. С помощью данного метода достигается повышенная химическая стойкость. К слабым местам способа можно отнести малую толщину слоя – 5–35 мкм, что приводит к уменьшению антикоррозионных свойств. Рассматриваемый способ так же, как и предыдущий не исключает возникновения охрупчивания.

Термодиффузионный способ оцинкования

Покрытие, полученное с помощью данного метода, является положительным электродом, в то время как сталь отрицательным. Таким образом происходит электрохимическая защита. Термодиффузионное оцинкование может использоваться только для изделий, материалы которых углеродистая сталь, чугун и сталь с небольшим содержанием примесей. Процесс оцинкования происходит следующим образом. Поверхность изделия насыщается цинком, при этом среда должна быть порошковой, а температура 290–450 °C. Марка стали и тип изделия влияют на выбор температуры. Таким способом можно добиться любой толщины защитного слоя от 6 до 110 мкм. При данном методе в закрытый контейнер помещают деталь и добавляют специальную насыщенную смесь. Окончательная обработка требуется для того, чтобы не образовывались белые продукты коррозии на изделиях во время их контакта с соленой водой и конденсатом.

Описанная технология применима для заготовок, имеющих резьбу и сложную геометрическую форму. В результате образуется равномерный слой по всей поверхности, цинк не скапливается в углублениях или соединениях. Благодаря указанному преимуществу не понадобится устранять покрытие на внутренней резьбовой части, как это приходится делать после горячего оцинкования. Также отсутствует охрупчивание, т. е. такая технология подходит для высокопрочного крепежа. Уровень антикоррозийной стойкости в 1,5–2 раза выше, чем при гальваническом оцинковании, и в 3–5 раз выше, чем при горячем способе. Также для указанной технологии характерны большая сцепляемость цинкового слоя с красками, высокая точность, поэтому область применения распространяется и на конструкции, имеющие точные допуски. Нанесенный антикоррозийный слой очень износостойкий, поэтому подходит для деталей, которые часто собираются и разбираются.

Химические свойства цинка:

| 300 | Химические свойства | |

| 301 | Степени окисления | -2, 0, +1, +2 |

| 302 | Валентность | II |

| 303 | Электроотрицательность | 1,65 (шкала Полинга) |

| 304 | Энергия ионизации (первый электрон) | 906,4 кДж/моль (9,394197(6) эВ) |

| 305 | Электродный потенциал | Zn2+ + 2e— → Zn, Eo = -0,763 В |

| 306 | Энергия сродства атома к электрону | -58(20) кДж/моль (-0,6(2) эВ) – предположительно |

Окислительные реакции металла

Окисление цинка происходит на воздухе с образованием оксидной пленки, которая защищает поверхность от дальнейшего разрушения под влиянием реагентов и препятствует вытеснению водорода из воды.

Степенью окисления, которую проявляет химический элемент в соединениях, является +2.

- Цинк легко растворяется в разбавленных соляной и серной кислотах. В результате реакции происходит восстановление серной кислоты до серы или сероводорода.

- В результате реакции цинка с азотной кислотой образуются различные продукты восстановления кислоты.

- При взаимодействии цинка с раствором перманганата калия происходит обесцвечивание раствора.

- Реакция металла с ванадатом калия характеризуется восстановлением ванадия с последовательным изменением цвета раствора: желтый, синий, зеленый, фиолетовый.

- Металлический цинк растворяется в растворах щелочей с высокой концентрацией.

- Оксиды металла можно получить в результате термического разложения карбонатов и синтеза простых веществ.

- Соли цинка легко подвергаются гидролизу. В результате реакции металлического цинка с раствором хлорида металла, выделяется водород.

Физические свойства цинка:

| 400 | Физические свойства | |

| 401 | Плотность* | 7,14 г/см3 (при 20 °C и иных стандартных условиях, состояние вещества – твердое тело), 6,57 г/см3 (при температуре плавления 419,53 °C и иных стандартных условиях, состояние вещества – жидкость), 6,4 г/см3 (при 800 °C и иных стандартных условиях, состояние вещества – жидкость) |

| 402 | Температура плавления* | 419,53 °C (692,68 K, 787,15 °F) |

| 403 | Температура кипения* | 907 °C (1180 K, 1665 °F) |

| 404 | Температура сублимации | |

| 405 | Температура разложения | |

| 406 | Температура самовоспламенения смеси газа с воздухом | |

| 407 | Удельная теплота плавления (энтальпия плавления ΔHпл)* | 7,32 кДж/моль |

| 408 | Удельная теплота испарения (энтальпия кипения ΔHкип)* | 115 кДж/моль |

| 409 | Удельная теплоемкость при постоянном давлении | |

| 410 | Молярная теплоёмкость* | 25,47 Дж/(K·моль) |

| 411 | Молярный объём | 9,16092 см³/моль |

| 412 | Теплопроводность | 116 Вт/(м·К) (при стандартных условиях), 116 Вт/(м·К) (при 300 K) |

| 413 | Коэффициент теплового расширения | 30,2 мкм/(М·К) (при 25 °С) |

| 414 | Коэффициент температуропроводности | |

| 415 | Критическая температура | |

| 416 | Критическое давление | |

| 417 | Критическая плотность | |

| 418 | Тройная точка | |

| 419 | Давление паров (мм.рт.ст.) | |

| 420 | Давление паров (Па) | |

| 421 | Стандартная энтальпия образования ΔH | |

| 422 | Стандартная энергия Гиббса образования ΔG | |

| 423 | Стандартная энтропия вещества S | |

| 424 | Стандартная мольная теплоемкость Cp | |

| 425 | Энтальпия диссоциации ΔHдисс | |

| 426 | Диэлектрическая проницаемость | |

| 427 | Магнитный тип | |

| 428 | Точка Кюри | |

| 429 | Объемная магнитная восприимчивость | |

| 430 | Удельная магнитная восприимчивость | |

| 431 | Молярная магнитная восприимчивость | |

| 432 | Электрический тип | |

| 433 | Электропроводность в твердой фазе | |

| 434 | Удельное электрическое сопротивление | |

| 435 | Сверхпроводимость при температуре | |

| 436 | Критическое магнитное поле разрушения сверхпроводимости | |

| 437 | Запрещенная зона | |

| 438 | Концентрация носителей заряда | |

| 439 | Твёрдость по Моосу | |

| 440 | Твёрдость по Бринеллю | |

| 441 | Твёрдость по Виккерсу | |

| 442 | Скорость звука | |

| 443 | Поверхностное натяжение | |

| 444 | Динамическая вязкость газов и жидкостей | |

| 445 | Взрывоопасные концентрации смеси газа с воздухом, % объёмных | |

| 446 | Взрывоопасные концентрации смеси газа с кислородом, % объёмных | |

| 446 | Предел прочности на растяжение | |

| 447 | Предел текучести | |

| 448 | Предел удлинения | |

| 449 | Модуль Юнга | |

| 450 | Модуль сдвига | |

| 451 | Объемный модуль упругости | |

| 452 | Коэффициент Пуассона | |

| 453 | Коэффициент преломления |

Историческая справка

Само название «цинк» впервые было упомянуто в книге « Liber Mineralium » Парацельса. По некоторым данным оно означало «зубец». Сплав цинка с медью или латунь известен давно. Его применяли в Древней Греции, Индии и Древнем Египте, позднее материал стал известен в Китае. В чистом виде металл удалось получить лишь в первой половине XVIII века в 1738 году в Великобритании при помощи дистилляционного способа. Его открывателем стал Уильям Чемпион. Промышленное производство началось через 5 лет, а в 1746 году в Германии химик Андреас Сигизмунд Маргграф разработал и в деталях описал собственный способ получения цинка. Он предлагал использовать метод прокаливания смеси окиси металл с углем в огнеупорных ретортах из глины без доступа воздуха. Последующая конденсация паров должна была проходить в холодильнике. Из-за подробного описания и кропотливых разработок Маргграфа часто называют первооткрывателем вещества.

В начале XIX века был найден способ выделения металла путем прокатки при 100 C о-150 C о. В начале следующего века научились добывать цинк электролитическим способом. В России первый металл получили только в 1905 году.

Кристаллическая решётка цинка:

| 500 | Кристаллическая решётка | |

| 511 | Кристаллическая решётка #1 | |

| 512 | Структура решётки | Гексагональная плотноупакованная |

| 513 | Параметры решётки | a = 2,6648 Å, c = 4,9468 Å |

| 514 | Отношение c/a | 1,856 |

| 515 | Температура Дебая | 234 K |

| 516 | Название пространственной группы симметрии | P63/mmc |

| 517 | Номер пространственной группы симметрии | 194 |

Способы оцинкования

Металлургические заводы отличительны не только своим оборудованием, но и применяемыми методами производства. Это зависит от ценовой политики, и месторасположения (природных ресурсов, используемых для металлургической промышленности). Есть несколько методов оцинкования, которые рассматриваются ниже.

Горячий способ оцинкования

Данный способ заключается в обмакивании металлической детали в жидком растворе. Происходит это так:

- Деталь или изделие обезжиривается, очищается, промывается и сушится.

- Далее, цинк расплавляется до жидкого состояния при температуре до 480 °С.

- В жидкий раствор опускается подготовленное изделие. При этом оно хорошо смачивается в растворе и образуется покрытие толщиной до 450 мкм. Это является 100% защитой от воздействия внешних факторов на изделие (влага, прямые солнечные лучи, вода с химическими примесями).

Горячее цинкование металлоконструкций

Но, данный метод имеет ряд недостатков:

- Цинковая пленка на изделии получается неравномерного слоя.

- Нельзя использовать данный метод для деталей, отвечающих точным стандартам по ГОСТу. Где каждый миллиметр считается браком.

- После горячего оцинкования, не каждая деталь останется прочной и износостойкой, поскольку после прохождения высокой температуры появляется хрупкость.

А также данный метод не подходит для изделий, покрытых лакокрасочными материалами.

Холодное оцинкование

Этот метод носит 2 названия: гальванический и электролитический. Методика покрытия изделия защитой от коррозии такова:

- Металлическая деталь, изделие подготавливается (обезжиривается, очищается).

- После этого проводится «метод окрашивания» — применяется специальный состав, имеющий главный компонент – цинк.

- Деталь покрывается данным составом методом распыления.

Холодное цинкование

Благодаря этому методу защитой покрываются детали с точным допуском, изделия, покрытые лакокрасочными материалами. Повышается стойкость к внешним факторам, приводящим к коррозии.

Недостатки данного метода: тонкий защитный слой – до 35 мкм. Это приводит к меньшей защите и небольшим срокам защиты.

Термодиффузионный способ

Данный метод делает покрытие, которое является электродом с положительной полярностью, в то время как металл изделия (сталь) становится отрицательной полярности. Появляется электрохимический защитный слой.

Метод применим только в случае, если детали произведены из углеродистой стали, чугуна, стали с примесями. Цинк используется таким образом:

- При температуре от 290 °С до 450 °С в порошковой среде, поверхность детали насыщается Zn. Здесь маркировка стали, а также тип изделия имеют значение – выбирается соответствующая температура.

- Толщина защитного слоя достигает 110 мкм.

- В закрытый резервуар помещается изделие из стали, чугуна.

- Добавляется туда специальная смесь.

- Последним шагом является специальная обработка изделия от появления белых высолов от солёной воды.

Термодиффузионное цинкование

В основном данным методом пользуются в случае, если требуется покрыть детали, имеющие сложную форму: резьбу, мелкие штрихи. Образование равномерного защитного слоя является важным, поскольку данные детали претерпевают множественное воздействие внешней агрессивной среды (постоянная влага).

Данный метод дает самый большой процент защиты изделия от коррозии

Оцинкованное напыление является износостойким и практически нестираемым, что очень важно для деталей, которые время о времени крутятся и разбираются