Несмотря на свое наименование – «стойкий», олово к прочным металлам не относится. Оно слишком легкое и ковкое, чтобы его можно было применять для производства любых несущих конструкций. А вот ковкость при относительно низкой температуре и пластичность делают вещество весьма популярным в соответствующей области. О том, как можно использовать олово, где купить его для пайки, какие припои с ним возможны — все это и даже больше вы узнаете из данной статьи.

История

Олово известно людям шесть тысяч лет. Но как компонент бронзы. Чистый металл выделили к XII веку. Через восемь столетий историю открытия пополнила разгадка феномена «оловянной чумы».

Олово как металл упоминают книги Библии и энциклопедист раннего Средневековья Роджер Бэкон.

Интересна этимология названия. Наименование stannum восходит к санскриту и означает «прочный, стойкий». Так именовали сплавы, и лишь с 4 века термин применяется к олову.

Термин «олово» есть в балтийских и всех славянских языках. Однако у славян он обозначает свинец. В балтийской группе основой служит наименование металла по цвету: белый либо желтый.

Что представляет собой

Олово – элемент периодической таблицы Менделеева.

Это легкий серебристо-белый блестящий металл. Состоит из десяти изотопов.

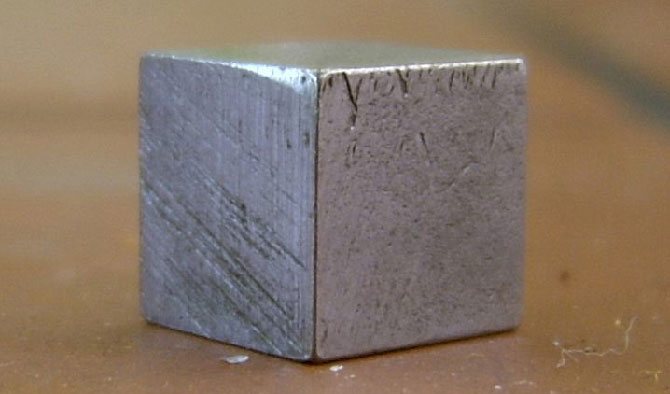

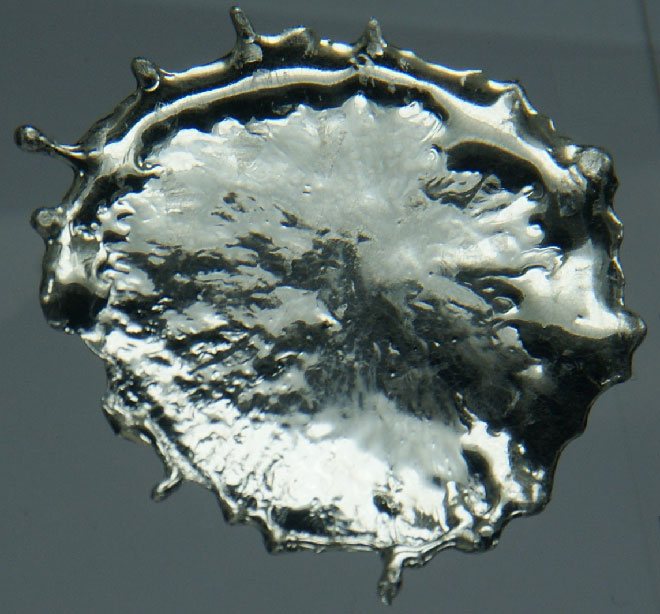

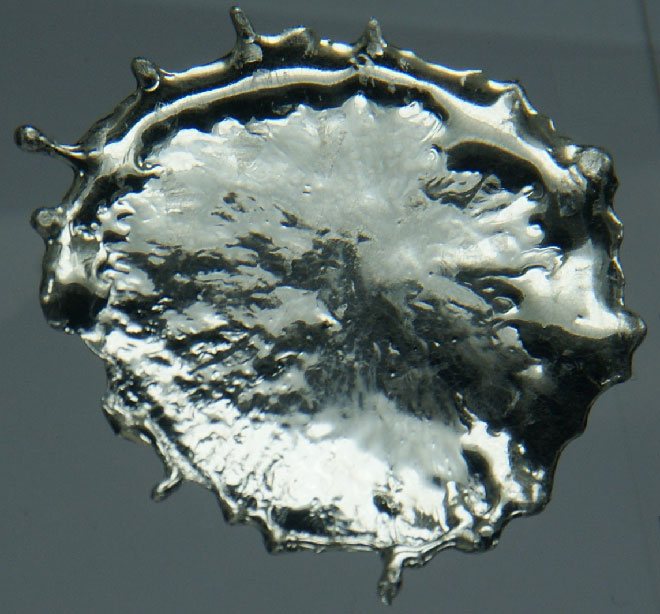

Оловянный куб

Олово относится к группе легких цветных металлов.

Международное обозначение – Sn (Stannum).

Мировая цена тонны сырья на Лондонской бирже металлов – $21 000.

Нахождение в природе

По распространенности на планете олово на 47-й позиции, в земной коре его массовое содержание исчисляется тысячными долями процента.

Основной минерал-носитель металла в природе – касситерит (второе название оловянный камень) – почти 80% состава.

Формы нахождения в породах и минералах – рассеянная и минеральная (оксиды, гидроксиды, силикаты, сульфиды, шпинелиды).

Месторождения есть на всех континентах, запасы исчисляются миллионами тонн.

В России регионы залежей – Хабаровский, Приморский края, Якутия, Чукотка.

Физико-химические характеристики

Металл наделен многими достоинствами: пластичен, легок, ковок, нетоксичен.

Химические свойства при обычных температурах не проявляются.

| Свойства атома | |

| Название, символ, номер | О́лово / Stannum (Sn), 50 |

| Атомная масса (молярная масса) | 118,710(7) а. е. м. (г/моль) |

| Электронная конфигурация | [Kr] 4d10 5s2 5p2 |

| Радиус атома | 162 пм |

| Химические свойства | |

| Ковалентный радиус | 141 пм |

| Радиус иона | (+4e) 71 (+2) 93 пм |

| Электроотрицательность | 1,96 (шкала Полинга) |

| Электродный потенциал | −0,136 |

| Степени окисления | +4, +2 |

| Энергия ионизации (первый электрон) | 708,2 (7,34) кДж/моль (эВ) |

| Термодинамические свойства простого вещества | |

| Плотность (при н. у.) | 7,31 г/см³ |

| Температура плавления | 231,91 °C |

| Температура кипения | 2893 K, 2620 °C |

| Уд. теплота плавления | 7,19; кДж/моль |

| Уд. теплота испарения | 296 кДж/моль |

| Молярная теплоёмкость | 27,11 Дж/(K·моль) |

| Молярный объём | 16,3 см³/моль |

| Кристаллическая решётка простого вещества | |

| Структура решётки | тетрагональная |

| Параметры решётки | a=5,831; c=3,181 Å |

| Отношение c/a | 0,546 |

| Температура Дебая | 170,00 K |

Недостатки: малая температура плавления, беззащитность перед «оловянной чумой».

«Оловянная чума»

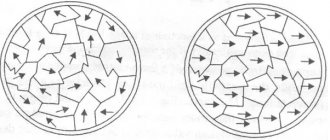

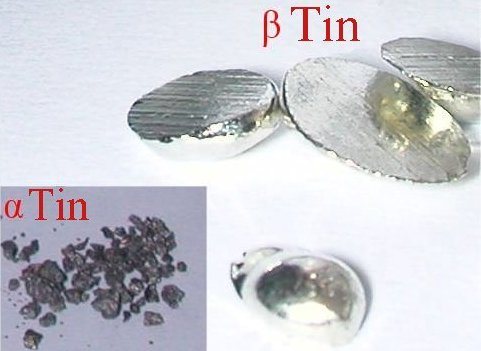

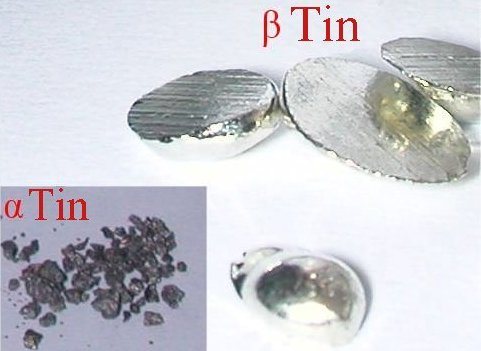

При нормальном давлении металл принимает одну из двух модификаций:

- α-Sn. Температура менее +13,2°С. Серый тусклый порошок (серое олово).

- β-Sn. Температура выше +13,2°С. Металл, белое олово.

Серое и белое олово

При температуре воздуха ниже +13,2°С β-олово переформатируется в α-модификацию. Структура решетки меняется, серебристый металл становится серым порошком.

Быстрее всего процесс идет при -33°С. Из-за скорости его окрестили «оловянной чумой». Она погубила армию Наполеона при походе в Россию и множество музейных экспонатов, когда помещения выстывали.

Достоинства и недостатки

Преимущества олова заключаются в следующих характеристиках металла:

- в высокой коррозионной стойкости, а также в невосприимчивости к воздействию солей и целого ряда органических кислот;

- в неспособности вступать в реакцию с серой, которая может содержаться в других материалах (это позволяет сочетать олово и, к примеру, пластик в одних и тех же изделиях);

- в отсутствии токсичности – качество, позволяющее использовать Sn в пищевой промышленности.

Олово характеризуется следующими недостатками:

- низкая температура перехода в жидкое состояние;

- подверженность «оловянной чуме».

Технология получения

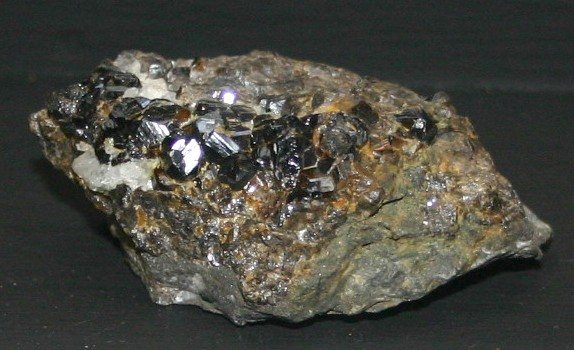

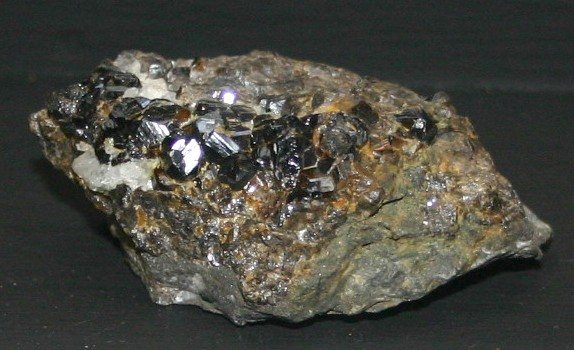

Исходником для получения металла служит касситерит.

Кристаллы касситерита — оловянная руда

Процесс несложен:

- Руду дробят до частиц не крупнее сантиметра.

- Методом флотации отделяют пустую породу. Содержание металла повышается до 42-68%.

- Серу и мышьяк удаляют кислородным обжигом концентрата.

- Полученным продуктом загружают плавильную печь, чередуя послойно концентрат с древесным углем. Получается восстановленное олово.

- Второй вариант восстановления – алюминием либо цинком.

Оловянная руда

При необходимости металл дополнительно очищают зонной плавкой либо электрохимическим рафинированием.

Этапы производства

При получении олова рудная порода касситерит дробится в мельницах до появления частиц размером около 1 см. Следующий этап — отделение вещества от пустой породы путем вибрации на гравитационных столах. Затем используется метод очистки и обогащения руды для повышения олова в составе до 45−72%.

Последующий обжиг удаляет мышьяк и серу, а полученный концентрат поступает на обжиг в печи. В жерле древесный уголь укладывается вперемежку с образцами руды и алюминием. Чистый металл полупроводниковой чистоты получают способом расплавления твердых веществ или методом очистки под действием электролиза.

Основные месторождения находятся на юго-востоке Азии и Китае, крупные добычи находятся в Австралии и Америке. Россия славится залежами олова в Хабаровском и Приморском крае, Чукотском АО, Якутии и других регионах.

Марки олова

Металлурги выплавляют металл нескольких марок:

| Марка | Количество примесей (%) |

| ОВЧ-000 | 0,001 |

| О1пч | 0,085 |

| О1 | 0,010 |

| О2 | 0,435 |

| О3 | 1,51 |

| О4 | 3,51 |

Первые четыре марки олова выпускаются в форме чушек, проволоки, прутков. Из О3 и О4 выплавляют чушки. Это исходник для продукции из олова.

Историческая справка

О. известно с доисторич. времён, упоминается в Ветхом Завете. По свидетельству Гомера, руды О. добывали на Касситеридах – Британских о-вах. Сплавы О. с медью (бронзы) известны с 3-го тыс. до н. э., чистый металл со 2-го тыс. до н. э. В древности из О. делали украшения, посуду, утварь. В Древнем Египте из О. делали украшения, напаянные на др. металлы. С кон. 13 в. в Зап. Европе из О. изготавливали сосуды, церковную утварь, парадные чаши, блюда, кубки с рельефными изображениями (гербы, мифологич., жанровые сцены). В России изделия из О. (рамы зеркал, утварь) получили широкое распространение в 17–18 вв.

Лат. название элемента, вероятно, связано с санскр. stha – стойко держаться, sthavan – прочно. Происхождение рус. назв. «О.» точно не установлено.

Где используется

Металл востребован как самостоятельный материал, в сплавах, соединениях.

Его химические и физические свойства позволяют изготавливать безопасные, стойкие к ржавению изделия и покрытия.

Оловянный солдатик в форме после литья

Металл

Чистый металл востребован как:

- Тара пищевых продуктов.

- Упаковочная фольга.

- Анод в химических источниках тока.

Это также покрытие медных проводов. Металл защищает медную «начинку» от губительного воздействия серы, содержащейся в изоляционном материале.

Оловянный кубок из г. Гданьска (Польша)

Олово – самый экологически чистый из легких цветных металлов.

Соединения

Соединения металла нашли применение в разных сегментах хозяйственного комплекса:

- Авиа- и машиностроение. Присадка в сплавах титана.

- Электротехника. Сверхпроводящий провод (соединение с ниобием).

- Оптика. Абразив для финальной обработки поверхности стекла.

- Легкая промышленность. Желтый краситель для шерсти.

- Сельское хозяйство. Пестициды.

- Декор. Компонент «золотых» красок.

Изомеры искусственного происхождения используют в медицине как источник гамма-излучения.

Треть добываемого олова идет на изготовление посуды. Еще 60% «забирают» подшипники, упаковочная фольга, припои. Менее 7% остается на другие цели.

Перспективы

Исследуется потенциал двумерных слоев олова, созданных по технологии получения графена. Название материала созвучно «родителю» – станен.

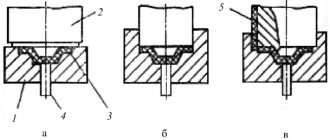

Процесс лужения.

Лужение (оловянирование) — процесс нанесения на поверхность изделий тонкого слоя олова или сплава олова со свинцом, висмутом, сурьмой, цинком, медью, никелем, а также более экзотичными индием и галлием.

Лудить можно медь, латунь, бронзу, углеродистую и нержавеющую сталь, алюминий и его сплавы, титан, ЦАМ.

Потенциал Sn0/Sn2+ = -0,136 В, Sn0/Sn4+ = +0,015 В, следовательно, олово электроотрицательнее меди и электроположительнее всех остальных традиционных основ. По этой причине покрытия на основе олова могут электрохимически (анодно) защищать от коррозии только медь. Для остальных материалов олово будет катодом и обеспечит защиту только при отсутствии пор, сколов и сквозных царапин.

В целом оловянные покрытия обеспечивают хорошую свинчиваемость резьбовых соединений, паяемость, герметичность сборочных узлов. Оловянирование является подготовительной операцией перед заливкой подшипников.

Оловянные покрытия отличаются хорошим сцеплением с металлом основы, высокой эластичностью, устойчивостью к сернистым соединениям и к воздействию тропического климата.

2.1 Лужение чистым оловом.

Основной областью применения покрытий чистым оловом является пищевая промышленность. С органическими кислотами в герметичной среде олово образует комплексы, в результате чего потенциал его смещается в положительную область и оно становится анодом по отношению к железу. Это свойство, а также практически полная безвредность простых соединений олова, позволило использовать его для защиты внутренних поверхностей консервных банок. На изготовление белой (облуженой) жести в XX веке использовалось около 50% добываемого олова. Эти же свойства олова дали возможность применять покрытия на его основе в целях антикоррозионной защиты широкого спектра пищевого оборудования.

В электротехнике оловянные покрытия применяются для защиты медного кабеля от разрушающего воздействия серы, содержащейся в резиновой изоляции; для пайки контактов; для создания между трущимися поверхностями легко прирабатывающегося электропроводного слоя. Оловянные покрытия пластичны, и хорошо выдерживают механические нагрузки (вальцовку, штамповку, вытяжку).

Электрохимические оловянные покрытия просты в получении, что обеспечивается, в частности, высоким выходом по току электролитов лужения, но обладают рядом проблемных свойств:

• В случае длительного хранения на их поверхности наблюдается рост нитевидных кристаллических образований, которые вырастают в длину до 3-5 мм при толщине в несколько микрон. Эти образования, получившие название «усы», могут послужить причиной короткого замыкания внутри электрорадиотехнической аппаратуры, и соответственно, приводить к выходу ее из строя. До сих пор не установлена точная причина возникновения подобных явлений. Было замечено, что материал, на который осаждено покрытие, оказывает влияние на скорость возникновения усов. Так, в частности, на оловянном покрытии, нанесенном непосредственно на латунь, без технологического подслоя, нитевидные кристаллы появляются чаще и растут быстрее, чем на стальной основе.

• Есть теория, что под воздействием примесей в покрытии возникают внутренние напряжения сжатия специфического характера, что является основной причиной роста нитевидных усов. Примеси в покрытии могут быть механическими включениями (частички инородной твердой фазы), иметь диффузионный характер (диффузия из металла основы в покрытие), а также могут включаться в осадок в процессе соосаждения с основным покрытием. Также причиной роста усов считается наличие напряжений в металле-основе.

• «Оловянная чума» — переход из компактной аллотропной модификации в аморфное олово. При падении температуры ниже +13,2ºС происходит фазовый переход из компактного белого олова в порошкообразное серое. Процесс идет интенсивно при температурах ниже -30 оС и сопровождается увеличением удельного объема металла, в результате чего покрытие полностью разрушается.

• Одной из основных проблем чистого олова является то, что оно имеет очень короткий срок жизни в качестве покрытия под пайку. Теоретически этот срок составляет две недели. В производственной практике установлено, что уже после 2-3 дней хранения пайка становится почти невозможна. Это связано с тем, что чистое оловянное покрытие весьма пористо и имеет в своем составе большое количество примесей. Паяемость луженой поверхности может уменьшаться и вследствие образования на границе медь-олово интерметаллических соединений типа Cu3Sn, Cu6Sn5, которые уже при маленькой толщине (3 мкм) теряют пластичность.

Для сохранения свойств паяемости и снижения пористости покрытия луженую поверхность в обязательном порядке необходимо оплавлять. Оплавление производится погружением в глицерин при 230 ºС, что весьма энергозатратно и увеличивает конечную стоимость покрытия.

2.2 Оловянирование сплавом сплав олово-медь (бронзирование).

Особенности функциональных свойств и внешнего вида сплава олово-медь определяются процентным содержанием компонентов. При содержании от 2 до 3 % олова покрытие имеет медно-красный цвет, при повышении процента олова до 15-20 покрытие становится золотисто-желтым (желтая бронза), а при 35% олова оно приобретает серебристо-белый, близкий к олову, цвет (белая бронза).

Покрытия желтой бронзой по стали проявляют высокую коррозионную стойкость в среде холодной и кипящей водопроводной воды. Желтая бронза обладает невысокой пористостью и может применяться и как самостоятельное покрытие, и в качестве подслоя, например перед хромированием.

Покрытия с высоким содержанием олова (больше 35%) имеют большую пористость и их невозможно применять для защиты в агрессивных коррозионных средах. Белая бронза имеет весьма декоративный внешний вид и используется как замена никелевому покрытию. Так же интересны покрытия с содержанием олова от 45% — их можно окрасить в черный цвет путем анодного оксидирования.

Большую роль играют электрические свойства покрытия: удельное сопротивление электролитической бронзы, содержащей 25% Cu и 75% Sn, составляет 0,189 Ом*мм2 /м, а содержащей 60% Cu и 40% Sn 0,248 Ом*мм2 /м. Как известно, удельное сопротивление серебра составляет 0,015 Ом*мм2 /м, Cu 0,017 Ом*мм2 /м, а Sn 0,143 Ом*мм2 /м. Приведенные данные свидетельствуют о том, что покрытие белой бронзой по своим электрическим свойствам уступает серебряному и медному покрытиям. Однако при работе в среде, содержащей сернистые соединения, переходное сопротивление бронзовых покрытий более стабильно, чем серебряных. Значение электросопротивления сплава растет синхронно увеличению его твердости, максимум соответствует содержанию Sn 40-45%.

2.3 Оловянирование сплавом олово-свинец.

В силу своей химической стойкости сплав Sn-Pb активно применяется в качестве защитного антикоррозионного покрытия.

Сплав легкоплавок, имеет высокую плотность и низкую механическую прочность, может применяться для обеспечения спекаемости, и в качестве антифрикционного покрытия.

Покрытие обеспечивает однородность паяного шва, исключается образование гетерогенных систем со сложной структурой, вызывающих хрупкость соединения.

Средняя удельная электропроводность оловянно-свинцовых покрытий сопоставима с аналогичной характеристикой золотых покрытий.

Положительным свойством сплава следует считать так же обеспечение постоянства переходного сопротивления при изменении контактных давлений.

Установлено, что покрытия из свинцово-оловянных сплавов, содержащие лишь 5% олова, значительно лучше, чем свинцовые покрытия защищают от коррозии в морской среде. Сплавы с содержанием Sn-Pb 50/50 проявляют наибольшую химическую стойкость. Лучшие антифрикционные свойства обеспечивает сплав состава 8-12 % Sn. Такие покрытия выполняют также роль смазки при штамповке деталей из листовой стали.

Применение покрытия ПОС-60 (олово 60%, свинец 40%) позволяет интенсифицировать процесс пайки за счет снижения температуры плавления сплава до 183 ºС

2.4 Оловянирование сплавом олово-цинк.

Сплав Sn-Zn отличаются более высокими защитными свойствами в условиях атмосферной коррозии по сравнению с чистым цинком. Допускается его эксплуатация при высокой влажности и значительных колебаниях температуры. Наилучшей коррозионной устойчивостью обладает сплав, содержащий 20-25% цинка. Он электрохимически является анодным по отношению к стали, а пористость его, по сравнению с чистым оловом, значительно ниже. При увеличении содержания цинка в сплаве до 50% коррозионная стойкость приближается к чистому цинковому покрытию. При содержании в сплаве 10% цинка и меньше покрытие приобретает катодный характер по отношению к стали и перестает защищать его электрохимически.

Сплав с содержанием 20% цинка легко паяется и пригоден к пайке дольше, чем цинк. Он также легко поддается полировке.

2.5 Оловянирование сплавом олово-никель.

Покрытие сплавами олово-никель рекомендуется для придания свойств паяемости поверхности медных и стальных деталей кислотными флюсами при одновременной защите их от коррозии. Также, покрытие сплавом, содержащим 35-40% никеля, может применяться вместо хромовых покрытий. Микротвердость осадков сплава находится в пределах 4000-6000 МПа, износостойкость в несколько раз выше, чем износостойкость никелевого покрытия.

Покрытие имеет высокие декоративные характеристики и, в виду низкой пористости, может применяться с одним медным подслоем, без промежуточного никелирования. При соблюдении определенных условий электролиза, покрытие может получаться блестящим непосредственно из ванны, без применения блескообразующих добавок. Сплав может применяться вместо лужения, когда требуются более высокие механические характеристики, чем у оловянного покрытия.

Весьма целесообразно применение сплава олово-никель для деталей, подлежащих запрессовыванию в пластмассы.

Электролитический сплав Sn-Ni (65% Sn) представляет собой интерметаллическое соединение, устойчивое до 300 ºС. Такое покрытие не рекомендуется применять для деталей, которые подвергаются многократным перегибам или работают как пружины, так как оно склонно к шелушению и растрескиванию, ввиду высоких внутренних напряжений.

Испытания на пористость показали, что стальные образцы, покрытые сплавом Sn-Ni толщиной 15 мкм с подслоем меди толщиной 20 мкм, практически не имеют пор и обладают высокой коррозионной стойкостью в среде солевого тумана, при переменном нагреве. Кроме того, было установлено, что покрытие в течение нескольких месяцев сохраняет паяемость соответствующую свежеосажденному покрытию. После двухлетнего хранения прочность спайки у покрытия олово-никель уменьшилось на 20%, а у оплавленного олова на 60%

2.6 Оловянирование сплавом олово-висмут.

Олово-висмутовое покрытие обладает всеми достоинствами чистого олова, но имеет и ряд преимуществ перед ним. Висмут в покрытии предотвращает аллотропный переход олова из белого в серое, позволяет сохранить способность к пайке до года, исключает рост «усов», повышает коррозионную стойкость. Наилучшую паяемость покрытие проявляет при небольшом содержании висмута в сплаве — от 0,5 до 2 %. Сплавы олова с висмутом образуют системы эвтектического типа, причем при содержании висмута до 5% предполагается образование твердого раствора устойчивого при температуре до 231,8 °С.

2.7 Оловянирование сплавом олово-сурьма.

Сплав олово-сурьма (5-10% Sb) по свойствам идентичен олово-висмуту. Термические сплавы олово-сурьма с содержанием сурьмы до 0,5% не подвержены «оловянной чуме». Главное достоинство олово-сурьмянистого сплава состоит в том, что в нем не содержатся высокотоксичные элементы, такие как висмут или свинец, но это не ухудшает его эксплуатационных свойств.

2.8 Сплавы олова, редко применяемые в гальванике.

2.8.1 Сплав кадмий-олово.

Сплавы кадмий-олово представляют собой простую эвтектическую смесь.

Сплавы, содержащие 25% олова и 75% кадмия, проявляют высокие защитные свойства в среде солевого тумана. Имеются данные, что кадмиево-оловянные покрытия (40-60% кадмия), поддаются пассивированию в хромовокислом растворе с повышением стойкости против коррозии. Испытания показали, что кадмиево-оловянные покрытия в среде тепла и влаги, не уступают по коррозионной стойкости покрытиям сплавами Cd-Zn и Sn-Zn. В ходе испытаний на поверхности покрытия Cd-Sn образуются плотные нестирающиеся пленки продуктов коррозии, повышающие их защитные свойства.

Особый интерес представляет использование сплава кадмий-олово для защиты от коррозии стальных деталей авиационного оборудования. Коррозионная среда, в данном случае, особенно агрессивна ввиду резкого перепада температур, конденсации влаги на поверхности деталей, а так же воздействия летучих продуктов пластмасс, изоляционных материалов, смазочных масел и топлива.

2.8.2 Сплав медь-цинк-олово.

На практике электролитический сплав Cu-Zn-Sn сложно контролировать по процентному соотношению компонентов. Сплав может быть получен различного цвета: от серебристо-стального до золотистого. Цвет осадка может варьироваться температурой раствора и регулировкой плотности тока.

Сплавы подобного состава в течение длительного времени сохраняют способность к пайке, имеют достаточно высокую твердость и износостойкость. В промышленности могут применяться для защиты от коррозии резьбовых и точных деталей, для которых не допускается большая толщина покрытия. Покрытия золотистого цвета можно применять для декоративной имитации золота. Сплавы медь-цинк-олово и медь-кадмий-олово в процессе исследования были подвергнуты испытаниям в тропическом влажном климате. Испытания показали, что данные трехкомпонентные сплавы хуже защищают сталь, чем покрытия двойными сплавами Zn-Cd, Sn-Zn и Sn-Cd с соответствующей пассивацией.

2.8.3 Сплав свинец-олово-цинк.

Введение третьего компонента в свинцово-оловянный сплав позволяет дополнительно улучшить защитные, антифрикционные и другие функциональные свойства покрытий. Для снижения расхода олова при покрытии деталей двигателей внутреннего сгорания предложено использование трехкомпонентного сплава: 91-93% свинца; 6-8% олова; 0,5-5 % цинка. Применение свинцовых и цинковых покрытий для таких деталей не эффективно вследствие их низкой коррозионной стойкости по отношению к органическим соединениям и повышенным температурам. Оловянные и кадмиевые покрытия в этих условиях надежно защищают детали от коррозии, но Sn и Cd относятся к числу дефицитных и дорогостоящих металлов.

Покрытие Pb-Sn-Zn имеет наиболее высокую коррозионную стойкость при содержании цинка не свыше 1%. В этом случае защитные свойства покрытия в условиях среды высокой температуры и органических соединений, намного выше, чем у оловянных и кадмиевых покрытий. Кроме того, выраженные защитные свойства трехкомпонентного сплава позволяют применять покрытия небольшой толщины (3-5 мкм).

2.8.4 Сплав свинец-олово-медь.

Осажденный сплав содержит около 90-93 % свинца; 6-9% олова и 0,75-2% меди. Сплав рекомендуется для покрытия подшипников и для обеспечения прирабатываемости, так как проявляет отличные антифрикционные свойства и стойкость в среде органических соединений.

2.8.5 Сплав свинец-олово-сурьма.

Добавки сурьмы в свинцово — оловянный сплав оказывают действие схожее с добавкой меди: улучшение антифрикционных свойств покрытия, стойкости против эрозии и истирания. Осажденный сплав содержит 82% свинца, 11% олова, 7% сурьмы. Так же в промышленности нашел применение сплав, содержащий 93-97% свинца, 0,5-1% олова и 5-6% сурьмы.

Его целесообразно применять для улучшения антифрикционных свойств вкладышей подшипников, имеющих пористое хромовое покрытие. Покрытие трехкомпонентным сплавом толщиной 20-30 мкм значительно улучшает прирабатываемость хромированных вкладышей и повышает их коррозионную стойкость.

2.8.6 Сплав свинец-олово-индий.

Для вкладышей подшипников, работающих при повышенных удельных давлениях и высоких скоростях скольжения, рекомендуются покрытия сплавами, в состав которых входит индий. Возможно использовать для этих целей покрытие, содержащее 42% свинца, 42% олова и 16% индия.

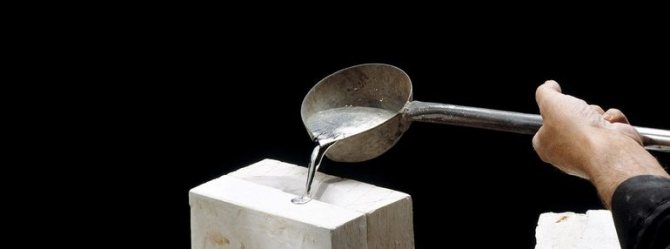

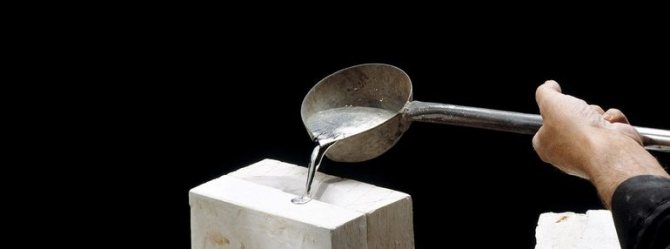

Сплавы

Металлургией олово используется как компонент сплавов. По сфере применения различают подшипниковые, легкоплавкие составы и припои.

Расплавленное олово

Выработана классификация сплавов по видам:

Баббиты

Сплав на основе олова либо свинца. Применяется как слой, созданный напылением либо заливкой.

Минусы – малая прочность, быстрая «уставаемость». Ввиду этих свойств сплав используется только в подшипниках, защищенных корпусом.

Бронза

Медно-оловянный сплав с доминированием меди. Плюсы: твердость, легкоплавкость, устойчивость к обработке, ржавчине, механическим повреждениям, атмосферным катаклизмам.

Используется как литейный металл, в химической промышленности, автопроме, внешнем декоре зданий.

Припои

Бывают легко- и твердоплавкими. Главный компонент сплава – олово.

Существует несколько марок, в зависимости от соотношения элементов. Сплавы применяются для пайки всего: от посуды, медицинской аппаратуры, радиодеталей, радиаторов отопления до электронного оборудования.

Пьютеры

Сплав с медью, сурьмой, висмутом. Декоративный, эстетичный вариант. Из него делают посуду, мелкие предметы, украшающие жизнь. Но применение ограничивает токсичность.

В некоторых странах использование сплава запрещено. Такие изделия можно найти только у антикваров.

Состав и структура

Соединения часто содержат не только два основных компонента, но и легирующие добавки. Основной из них является сурьма. Соединением может содержать до 15% этого вещества. Другими легирующими добавками является серебро, кадмий висмут. Серебро, сурьма действуют одинаково. Их добавляют, когда нужно увеличить температуру плавления материала. Если нужно сделать смесь менее тугоплавкой, она насыщается висмутом, кадмием.

Когда нужно создать износоустойчивый материал, который будет выдерживать постоянное трение, смесь дополняется медью. Благодаря множеству легирующих добавок, которые можно использовать при производстве сплавов олово и свинца, соединения используют в разных направлениях промышленности.

Плавление сплава

Значение для человека

Микроэлемент – участник метаболизма, содействует росту скелетных тканей.

Рацион

Оловом богаты продукты нескольких групп:

- Мясо – курятина, индюшатина, говядина, свинина.

- Молочные продукты, включая сыры твердых сортов.

- Бобовые.

- Овощи – картофель, свекла.

- Семечки подсолнечника.

Ежесуточно человеку необходимо 3-11 мг вещества. Их он получает из пищи. Избыток утилизируется естественным путем, поэтому отравление исключено.

Симптомы нехватки

Нехватка микроэлемента нарушает минеральный баланс организма.

Результатом становятся следующие симптомы:

- Немотивированное истощение.

- Торможение роста.

- Ухудшение слуха.

- Тусклость, ломкость, выпадение волос.

Дефицит элемента – явление редкое. Так же, как переизбыток.

Переизбыток

Случается у людей, контактирующих с веществом (добыча на рудниках, работа на металлургическом предприятии) или фанатов консервированных продуктов.

Консервная банка с оловянным покрытием

Целостность оболочки консервных банок при длительном хранении нарушается. Часть олова переходит в содержимое.

О перенасыщенности организма металлом сигнализируют:

- Металлический привкус во рту.

- Отсутствие аппетита, расстройство ЖКТ (рвота, диарея).

- Анемичность, мигрени, головокружения.

- Кожа воспаляется, бледнеет, становясь сероватой. На деснах появляется синюшность.

На эмоциональном плане это повышенная агрессивность, возбудимость.

Особенности производства и обработки

Расходное сырьё получается из руды. Например, чтобы получить 1 килограмм чистого материала, необходимо переработать 100 кг руды. Плавятся оба материала при низких температурах. Для изготовления сплава нужно учитывать следующие особенности:

- При изготовлении формы для отливки нужно использовать материал, который не подвержен смачиванию расплавленными расходными металлами.

- Форма должна выдерживать нагрев при температуре свыше 250 градусов.

- Расплавленные металлы быстро окисляются под воздействием окружающей среды. Твердый металл защищён от окисления.

Если речь идёт о изготовлении припоя, то к соединению добавляют сурьму. Некоторые мастера добавляют серебро. Он обладает следующими особенностями:

- Серебро защищает материал от образования ржавчины.

- Из-за добавления благородного металла повышается ценник на готовый припой, но расширяется его функциональность.

Есть припои с добавлением цинка. Однако они редко используются. Цинк активно реагирует на воздействие факторов окружающей среды. Он начинает разрушаться, что приводит к нарушению целостности изделия. Лучше использовать смесь сурьмы, олова и свинца. Таким припоем паяют радиодетали, контакты, провода. Изменяя компоненты, мастера добиваются от расходника нужных характеристик. Нельзя забывать про использование флюса.

Сплав олова со свинцом обладает особыми характеристиками. Они изменяются после добавки легирующих компонентов. Применяются готовые соединения для изготовления припоев, износоустойчивых деталей, посуды, столовых принадлежностей, консервных банок.