Характеристики стали 08Х18Н10Т

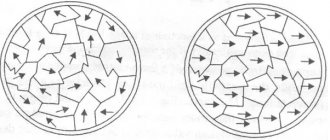

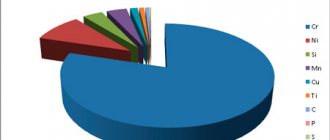

Химический состав стали 08Х18Н10Т определяется согласно ГОСТ-5632. Тремя основными элементами данного сплава являются железо, хром и никель, именно их соотношение определяет ключевые характеристики стали 08Х18Н10Т. За счет высокого содержания хрома сталь устойчива к коррозии, никель обеспечивает прочность и работоспособность при высоких температурах. Среди других нержавеющих сталей, 08Х18Н10Т отличается повышенной устойчивостью к межкристаллитной коррозии, что делает возможным ее применение в более агрессивных средах. Сталь почти немагнитна после термической обработки и слабомагнитна в обычном состоянии. Сплав поддается обработке, обладает хорошей свариваемостью.

Технология получения

При обработке деталей важно получить нужные механические свойства. Их комбинацию получают благодаря двум составляющим:

- химическому составу;

- термической и/или механической обработки — сталь 08Х18Н10Т не исключение.

Нержавейка обладает особенностями, которые совмещают в себе пластичность, позволяющую раскатывать металл толщиной менее 1 мм и прочностью, которой достаточно для изготовления ответственных инженерных коммуникаций, деталей, работающих под высоким давлением в сильно агрессивных средах.

Расшифровка

- углерод – 0,8 %;

- хром – 18 %;

- никель – 10;

- титан – 0,4-0,6 %;

- кремний и марганец (по умолчанию, в маркировке они не указываются) – до 0,8 (практически, содержание марганца всегда выше)

Аналоги

В стандартах других стран эта марка может иметь следующую маркировку:

- Америка – AISI 304; 321;

- Япония — SUS321;

- Германия — 1.4541;

- Китай — 2337.

Российским аналогом являются два типа сплавов:

- с добавлением молибдена — 10Х17Н13М2Т, 10Х17Н13М2 (без титана); 10Х17Н13М3Т (с увеличением молибдена до 3 %);

- без Ti — 08Х18Н9 либо с содержанием никеля до 10;

- более дешевый аналог, который имеет коррозионную стойку при нормальных температурах и слабоагрессивных средах — 12Х17.

Основные области применения стали 08Х18Н10Т

Нержавеющие стали широко применяются в областях промышленности, где неизбежен контакт с влагой или агрессивными внешними средами. Там, где изделия из углеродистых сталей быстро выходят из строя или требуют постоянного обновления защитных покрытий, нержавеющие стали демонстрируют высокие показатели долговечности, которые с лихвой перекрывают разницу в стоимости.

Из стали марки 08Х18Н10Т изготавливают сварную арматуру, электроды и свечи зажигания. Ее применяют в производстве нержавеющих труб, запорной арматуры, оборудования для химической промышленности, используемое в щелочных или кислотных средах. Сталь 08Х18Н10Т пригодна для изготовления деталей, работающих при высоких температурах до 800С. К ним относится печная арматура, элементы теплообменников, котлов и т.д. Нержавеющие стали, в частности сталь 08Х18Н10Т, применяются в нефтегазовой промышленности. Из нее делают резервуары для хранения и транспортировки топлива, т.к. этот металл не чувствителен к агрессивной среде.

Хорошо отполированная нержавейка имеет привлекательный внешний вид, из нее делают элементы декора.

Виды поставки

Сталь 08Х18Н10Т поставляется в виде стальных листов разной толщины, ленты, полос и труб, сортового и фасонного проката. Спросом пользуются пруток шлифованный, пруток калиброванный разного сечения, серебрянка, поковки.

История открытия

Сегодня сложно представить мир без многочисленных изобретений. Многие из них были сделаны случайно. Так появилась и нержавеющая сталь. Первое историческое упоминание об этом металле можно найти в записях Гарри Брайрли. Этот металлург-исследователь в 1912 году взял заказ у одной из оружейных компаний на поиск эффективного способа продления срока службы ружейных стволов.

К работе практик приступил в привычном для себя стиле — он начал смешивать разные компоненты. Готовые сплавы мужчина проверял на жаропрочность, стойкость. Если показатели были низкие, заготовки отправлялись на свалку. Одна из деталей выделялась среди всех своим блеском. После детального изучения анализа, ученые выяснили, что сплав состоит из нескольких элементов:

- железа — 85,3%;

- хрома — 12,8%;

- марганца — 0,44%;

- углерода — 0,24%;

- кремния — 0,2%.

Далеко не все исследователи отдают пальму первенства в открытии нержавеющей стаи Гарри Брайрли. Некоторые считают, что нержавейку открыл Пьер Бертье — французский горный инженер. Он обнаружил, что определенные соединения железа и хрома, которые можно найти в природе, выделяются высоким показателем кислотоустойчивости. Он первым предложил изготавливать из них посуду, столовые приборы.

Расшифровка маркировки и химический состав стали 08Х18Н10Т

- 08 – это число в начале марки указывает на процентное содержание углерода в сотых долях — 0.08%;

- Х18 – содержание хрома 18%;

- Н10 – указывает на 10% никеля в составе;

- Т – титан до 1%.

Помимо элементов, указанных в маркировке, в состав сплава входят добавки и примеси в незначительных количествах. Химический элемент отображается в марке только в том случае, если его концентрация оказывает заметное влияние на свойства стали. Содержание вредных примесей, таких как фосфор и сера, влияет на качество стали, которое также отображается в маркировке специальной литерой.

Если качество стали не указывается в маркировке специальной литерой, значит это сталь обыкновенного качества.

Химический состав в %

| C | Si | Mn | P | S | Cr | Mo | Ni | V | Ti | Cu | W | Fe |

| <0,08 | <0,8 | <2,0 | <0,035 | <0,02 | 17,0-19,0 | <0,3 | 9,0-11,0 | <0,2 | <0,7 | <0,4 | <0,2 | Остальное |

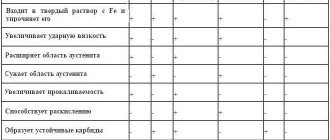

Влияние химсостава на свойства стали

Углерод. Образует с железом химическое соединение цементит (Fe3C). Начиная с 1.2% содержания, существенно влияет на свойства стали, повышает прочность, твердость, упругость, но снижает пластичность, ударную вязкость. Повышенное содержание углерода также негативно влияет на обрабатываемость стали, в частности – свариваемость. Компенсировать негативное влияние, как повышенного содержания, так и недостатка углерода в стали, можно с помощью легирующих добавок.

Кремний. Раскисляет сталь, выводит газы (кислород, азот, углекислоту). В незначительных концентрациях не влияет на качество и свойства сплавов.

Марганец. Также является раскислителем, улучшает некоторые характеристики стали, если содержится в сплаве в больших количествах. Не влияет на качество, когда его концентрация незначительна. Особенно полезен тем, что связывает серу в соединение MnS – сульфид марганца, что нейтрализует ее вредное влияние на сплав.

Фосфор. Ухудшает показатели сплава в любом количестве. Из-за вредного воздействия фосфора, при низких температурах сталь становится хрупкой, теряет вязкость, становится хладноломкой.

Сера. Как и фосфор, негативно влияет на качество стали в любых концентрациях. Вызывает красноломкость – потерю вязкости при высоких температурах нагрева. Кроме того, из-за серы сталь становится подверженной усталости, чувствительной к коррозии и теряет общую сопротивляемость.

Хром. Легирующий элемент, одна из самых популярных и доступных легирующих добавок. Стали с содержанием хрома от 8% называются высокохромистыми, это наиболее распространенные в промышленности легированные сплавы. Сталь, легированная хромом, называется хромистой или нержавеющей, а покрытая тонким слоем хрома – хромированной. Хром усиливает полезные свойства стали – твердость, прочность, упругость, почти не сказываясь на пластичности.

Молибден. Легирующий элемент, повышающий целый ряд важных характеристик стали – красностойкость, антикоррозионные свойства, предел прочности на растяжение, упругость.

Никель. Дорогая добавка, увеличивает стоимость производства легированной стали, по возможности заменяется более дешевыми добавками.

Ванадий. Дорогой и редкий раскислитель. Способствует образованию мелкозернистой структуры металла, увеличивает плотность, прочность и твердость.

Титан. Благодаря титану сталь хорошо обрабатывается и приобретает мелкозернистую структуру. Титан также положительно влияет на антикоррозионные свойства, раскисляет и повышает прочность сплава.

Медь. Придает стали прочность и препятствует ржавлению. Стали с высоким содержанием меди востребованы, прежде всего, в строительстве.

Вольфрам. Легирующий карбидообразующий элемент. Повышает красностойкость, твердость, позволяет металлу сохранять мелкозернистую структуру при высоких температурах, предохраняет от отпускной хрупкости. Дорогая и редкая добавка.

Железо. Составляет основу любой стали, до 99% содержания железа можно видеть в углеродистых нелегированных сплавах.

Технология получения

При обработке деталей важно получить нужные механические свойства. Их комбинацию получают благодаря двум составляющим:

- химическому составу;

- термической и/или механической обработки — сталь 08Х18Н10Т не исключение.

Нержавейка обладает особенностями, которые совмещают в себе пластичность, позволяющую раскатывать металл толщиной менее 1 мм и прочностью, которой достаточно для изготовления ответственных инженерных коммуникаций, деталей, работающих под высоким давлением в сильно агрессивных средах.

Расшифровка

Российская маркировка стали определяет химический состав. В ней указываются основные легирующие элементы, влияющие в большей степени на характер сплава. В данном случае маркировка 08Х18Н10Т определяет

- углерод – 0,8 %;

- хром – 18 %;

- никель – 10;

- титан – 0,4-0,6 %;

- кремний и марганец (по умолчанию, в маркировке они не указываются) – до 0,8 (практически, содержание марганца всегда выше)

Аналоги

В стандартах других стран эта марка может иметь следующую маркировку:

- Америка – AISI 304; 321;

- Япония — SUS321;

- Германия — 1.4541;

- Китай — 2337.

Российским аналогом являются два типа сплавов:

- с добавлением молибдена — 10Х17Н13М2Т, 10Х17Н13М2 (без титана); 10Х17Н13М3Т (с увеличением молибдена до 3 %);

- без Ti — 08Х18Н9 либо с содержанием никеля до 10;

- более дешевый аналог, который имеет коррозионную стойку при нормальных температурах и слабоагрессивных средах — 12Х17.

Технические характеристики и свойства стали

В таблицах ниже приведены физические, механические и технологические свойства стали 08Х18Н10Т.

Механические свойства материала

| Механические свойства стали 08Х18Н10Т ( стар. 0Х18Н10Т ЭИ914 ) при Т=20oС | |||||||

| Прокат | Размер | Напр. | σв(МПа) | sT (МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| Пруток | Æ 60 | 490 | 196 | 40 | 55 | ||

| Лист толстый | 520 | 210 | 43 | ||||

| Проволока отожжен. | Æ 8 | 1400-1600 | 20 | ||||

| Трубы горячедеформир. | 510 | 40 | |||||

| Поковки | 490 | 196 | 35 | 40 | |||

Свойства по стандарту ГОСТ 5582-75

| Состояние поставки, режим термообработки | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Ударная вязкость KCU при 20°С, Дж/см2 |

| Листы горячекатаные и холоднокатаные: закалка при 1050-1080 °С, вода, воздух | До 3,9 | — | 520 | 40 | — |

Свойства по стандарту ГОСТ 5949-75

| Состояние поставки, режим термообработки | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Ударная вязкость KCU при 20°С, Дж/см2 |

| Прутки. Закалка при 1020-1100 °С, воздух, масло, вода. | 60 | 196 | 490 | 40 | 55 |

Свойства по стандарту ГОСТ 7350-77

| Состояние поставки, режим термообработки | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Ударная вязкость KCU при 20°С, Дж/см2 |

| Листы горячекатаные и холоднокатаные: закалка 1000-1080 °С, вода, воздух. | Свыше 4 | 206 | 509 | 43 | — |

Свойства по стандарту ГОСТ 9940-81

| Состояние поставки, режим термообработки | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Ударная вязкость KCU при 20°С, Дж/см2 |

| Трубы бесшовные горячедеформированные без термообработки | 3,5 — 32 | — | 510 | 40 | — |

Свойства по стандарту ГОСТ 18907-73

| Состояние поставки, режим термообработки | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Ударная вязкость KCU при 20°С, Дж/см2 |

| Прутки шлифованные, обработанные на заданную прочность | 1 — 30 | — | 590 — 830 | 20 | — |

Свойства по стандарту ГОСТ 25054-81

| Состояние поставки, режим термообработки | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Ударная вязкость KCU при 20°С, Дж/см2 |

| Поковки. Закалка 1050-1100 °С, вода или воздух | 1000 | 196 | 490 | 35 | 40 |

| Прокат | Размер | Направление | Временное сопротивление разрыву σв, МПа | Предел кратковременной прочности, ST, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 |

| Пруток | Ж 60 | — | 490 | 196 | 40 | 55 | — |

| Лист тонкий | — | — | 520 | 210 | 43 | — | — |

| Проволока отожженная | Ж 8 | — | 1400 — 1600 | — | 20 | — | — |

| Трубы горячедеформированные | — | — | 510 | — | 40 | — | — |

| Поковки | — | — | 490 | 196 | 35 | 40 | — |

Ударная вязкость стали в состоянии поставки

| Сортамент | Термообработка | Показатель | Т= +20 °С | Т= -25 °С |

| Пруток | Закалка при 1050 °С, вода | KCV, Дж/см2 | 216 | 181 |

| Пруток | Закалка при 1050 °С, вода | KCV, Дж/см2 | 167 | 147 |

Механические свойства при испытаниях на длительную прочность

| Механические свойства 08Х18Н10Т ( стар. 0Х18Н10Т ЭИ914 ) при испытаниях на длительную прочность | ||||

| Температура испытания, °С | Предел ползучести, МПа | Скорость ползучести %/ч | Предел длительной прочности, МПа, не менее | Длительность испытания, ч |

| 600 650 | 74 29-39 | 1/100000 1/100000 | 147 108 78-98 | 10000 100000 10000 |

| Температура испытания, °С | Предел ползучести, МПа | Скорость ползучести %/час | Предел длительной прочности, МПа | Длительность испытания, часы |

| 600 | 74 | 1/100000 | 147 | 10000 |

| — | — | — | 108 | 100000 |

| 650 | 29 — 39 | 1/100000 | 78 — 98 | 10000 |

Механические свойства стали при повышенных температурах

| Механические свойства стали 08Х18Н10Т ( стар. 0Х18Н10Т ЭИ914 ) при повышенных температурах | |||||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / см2) |

| 20 300 400 500 600 700 | 275 200 175 175 175 160 | 610 450 440 440 390 270 | 41 31 31 29 25 26 | 63 65 65 65 61 59 | 245 — 313 363 353 333 |

| Температура испытаний, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 |

| 20 | 275 | 610 | 41 | 63 | 245 |

| 300 | 200 | 450 | 31 | 65 | — |

| 400 | 175 | 440 | 31 | 65 | 313 |

| 500 | 175 | 440 | 29 | 65 | 363 |

| 600 | 175 | 390 | 25 | 61 | 353 |

| 700 | 160 | 270 | 26 | 59 | 333 |

Физические свойства

| Температура, °С | Модуль упругости, E 105,МПа | Кожффициент линейного расширения, a 10 6, 1/°С | Коэффициент теплопроводности, l, Вт/м·°С |

| 20 | 1,96 | — | — |

| 100 | — | 16,1 | 16 |

| 200 | — | — | 18 |

| 300 | — | 17,4 | 19 |

| 400 | — | — | |

| 500 | — | 18,2 |

Технологические свойства

| Массовая доля основных химических элементов, % | |||||

| C — углерода | Si — кремния | Mn — марганца | Cr — хрома | Ni — никеля | Ti — титана |

| Не более 0,08 | Не более 0,80 | Не более 2,00 | 17,00-19,00 | 9,00-11,00 | Не более 0,70 |

| Ковка | Температура ковки, °С: начала 1220, конца 900. Сечения до 300 мм охлаждаются на воздухе. | ||||

| Свариваемость | Сваривается без ограничений. Способы сварки: ручная дуговая сварка, автоматическая дуговая сварка, электрошлаковая сварка, контактная сварка. | ||||

| Обрабатываемость резанием | При HB 143 и σв = 510 МПа: Kv твердый сплав = 1,1 Kv быстрорежущая сталь = 0,35 | ||||

Стойкость стали 08Х18Н10Т против щелевой эрозии

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18H10T |

| Стойкие | 2 | 0,75-1,5 |

Стойкость стали 08Х18Н10Т к сульфидному коррозионному растрескиванию

| Метод формообразования заготовок | Наименование деталей |

| Поковки, штамповки, заготовки из проката | Корпус, крышка, шток, шпиндель, детали уплотнения затвора, концевые детали сильфона |

Класс прочности нержавеющей стали А2, А4

К примеру, обозначение на головке: А2-70, А4-70

ГруппаМарка сталиДиаметры, в ммКл.прочностиПрочность на разрыв, Н/мм2Предельн. текучесть Н/мм2Удлинение при разрыве, в мм

| Аустенитная | А2, А4 | до М39 вкл. | 50 | 500 | 210 | 0.6d |

| Аустенитная | А2, А4 | до М24 вкл. | 70 | 700 | 450 | 0.4d |

| Аустенитная | А2, А4 | до 24 вкл. | 80 | 800 | 600 | 0.3d |

Применение стали 08Х18Н10Т с учетом характеристик и свойств

Ниже приводятся таблицы применения стали для различных деталей с указанием температуры рабочей среды и дополнительными указаниями по применению.

Применение стали 08Х18Н10Т для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| Марка стали | НД на поставку | Температура рабочей среды (стенки), °С | Дополнительные указания по применению |

| 08Х18Н10Т ГОСТ 5632 | Сортовой прокат ГОСТ 5949, Листы ГОСТ 7350 М3б, М2б. Трубы ГОСТ 9940, ГОСТ 9941. Поковки ГОСТ 25054 | От -270 до 610 | Для сварных узлов арматуры, работающих в агрессивных средах: HNO3, щелочей, аммиачной селитры, пищевых сред, сред спецтехники, судовой арматуры, криогенных сред, сероводородсодержащих сред; для мембран |

Применение стали 08Х18Н10Т для крепежных деталей арматуры (ГОСТ 33260-2015)

| Марка стали, по ГОСТ 1759.0 | Стандарт или технические условия на материал | Параметры применения | |||||

| Болты, шпильки, винты | Гайки | Плоские шайбы | |||||

| Темпера- тура среды, °С | Давление номи- нальноеPn, МПа (кгс/см2) | Темпера- тура среды, °С | Давление номи- нальноеPn, МПа (кгс/см2) | Темпера- тура среды, °С | Давление номи- нальноеPn, МПа (кгс/см2) | ||

| 08Х18Н10Т | ГОСТ 5632 | От -196 до 600 | Не регламен- тируется | От -196 до 600 | Не регламен- тируется | От -196 до 600 | Не регламен- тируется |

Применение стали 08Х18Н10Т для изготовления шпинделей и штоков (ГОСТ 33260-2015)

| Марка стали | НД на поставку | Температура рабочей среды, °С | Дополнительные указания по применению |

| 08Х18Н10Т ГОСТ 5632 | Сортовой прокат ГОСТ 5949 | От -270 до 610 | Применяется для работы в агрессивных средах: азотной кислоте, щелочах, аммиачной селитре, пищевых средах, средах спецтехники, судпрома, криогенной техники и сероводородсодержащих средах. Применяется для сварных узлов |

Применение стали 08Х18Н10Т для сильфонов (ГОСТ 33260-2015)

| Марка стали | НД на поставку | НД на изготовление сильфонов | Температура рабочей среды, °С | Давление рабочее Pp, МПа(кгс/см2), не более | Дополнительные указания по применению |

| 08Х18Н10Т ГОСТ 5632 | Лист ГОСТ 5582. Лента ГОСТ 4986, (для стали 1.4541) | ГОСТ 21744, ГОСТ 22388 | От -260 до 550 | От 0,6 до 25,0 (от 6 до 250) | Для воды, пара, инертных газов и для криогенных температур. Для сред слабой агрессивности — до температуры 350°С. Для коррозионных сред — до 150°С |

| Труба ГОСТ 10498. Труба- заготовка |

Применение стали 08Х18Н10Т для узла затвора арматуры

| Марка стали | Температура рабочей среды, °С | Твердость | Дополнительные указания по применению |

| 08Х18Н10Т ГОСТ 5632 | От -100 до 300 | 155…170 HB | Работоспособность узла затвора обеспечивается при наличии наплавки или другого износостойкого покрытия в ответной детали |

Применение стали 08Х18Н10Т для прокладок

| Марка стали | Вид полуфабриката | Температура применения, °С | Дополнительные указания по применению | |

| Наименование | НД на поставку | |||

| 08Х18Н10Т ГОСТ 5632 | Листы толстые термически обработанные | ГОСТ 7350 | От -253 до 600 | Применяется для работы в коррозионных средах |

Максимально допустимые температура применения стали 08Х18Н10Т в средах, содержащих аммиак

| Марка стали | Температура применения сталей, °С при парциальном давлении аммиака, МПа (кгс/см ) | ||

| Св. 1(10) до 2(20) | Св. 2(20) до 5(50) | Св. 5(50) до 8(80) | |

| 08Х18Н10Т | 540 | 540 | 540 |

Максимально допустимые температура применения стали 08Х18Н10Т в водородосодержащих средах

| Марка стали | Температура, °С, при парциальном давлении водорода, PH2, МПа (кгс/см2) | ||||||

| 1,5(15) | 2,5(25) | 5(50) | 10(100) | 20(200) | 30(300) | 40(400) | |

| 08Х18Н10Т | 510 | 510 | 510 | 510 | 510 | 510 | 510 |

Применение стали 08Х18Н10Т для изготовления основных деталей арматуры атомных станций

| Марка стали | Вид полуфабриката или изделия | Максимально допустимая температура применения, °С |

| 08Х18Н10Т ГОСТ 5632, ГОСТ 24030 | Листы, трубы, поковки, сортовой прокат. Крепеж | 600 |

Виды коррозии нержавеющей стали

Несмотря на название, высоколегированная сталь при неправильной эксплуатации и некачественном уходе все-таки подвержена коррозии. Для нержавеющей стали возможны такие виды повреждений от воздействия окружающей среды:

- Коррозия щелевого вида образуется там, где элемент из нержавейки работает в паре с другим материалом. Между ними может просочиться агрессивное вещество, а доступ кислорода прекратится. Оксидная пленка при этом разрушается без восстановления, и металл начинает ржаветь.

- Точечная коррозия, которой подвержены изделия из нержавейки с матовой поверхностью. Начинается повреждение с микроскопических царапин или трещинок. «Вылечить» такую коррозию можно качественной шлифовкой и полировкой.

- Контактная коррозия образуется при совмещении высоколегированных деталей с элементами из низкоуглеродистой стали.

В сварных швах коррозия может быть вызвана в результате перегрева или некачественной обработки стыка.

Ближайшие эквиваленты (аналоги) стали 08Х18Н10Т

| США (ASTM/ASME) | 321, S32100 |

| Германия (DIN, WNr) | 1.4541, 1.4878, X10CrNiTi18-9 |

| Япония (JIS) | SUS321 |

| Франция (AFNOR) | 321F00, Z6CN18-10, Z6CN18-10 |

| Англия (BS) | 321S12, 321S18, 321S20, 321S22, 321S31 |

| Евронормы (EN) | 1.4541, X10CrNiTi18-10, X6CrNiTi18-10 |

| Италия (UNI) | X6CrNiTi18-11, X8CrNiTi1811 |

| Испания (UNE) | F.3523, X6CrNiTi18-10 |

| Китай (GB) | 0Cr18Ni11Ti, 1Cr18Ni9Ti, 0Cr18Ni10Ti |

| Швеция (SS) | 2337 |

| Польша (PN) | 0H18N10T, 1H18N10T, 1H18N9T |

| Чехия (CSN) | 17246, 17247, 17248 |

| Австрия (ONORM) | X6CrNiTi18-10S, X6CrNiTi1810K, KW |

| Россия (ГОСТ) | 10Х14Г14Н4Т, Х14Г14Н3Т |

Термическая обработка

Но мало получить сплав с заданным хим. составом, намного важнее получить нужные механические свойства сплава 08Х18Н10Т. Для получения устойчивой структуры и стабилизации аустенита в готовом изделии, сталь подвергают закалке при температуре 1020-1100ºC с последующим низкотемпературным отпуском.

Дополнительные преимущества 08Х18Н10Т

- Высокая пластичность, которая используется для изготовления тонкостенных деталей;

- Отличная свариваемость, которая не требует подогрева и последующего отпуска сварного шва;

- Высокая обрабатываемость фрезеровочным инструментом;

- Абсолютная инертность к пищевым продуктам;

- И конечно, цена, точнее соотношение цена и возможности — все это делает сталь 08Х18Н10Т доступной и распространенной в обиходе.