| ЧАС | Он | |||||||||||||||||

| Ли | Быть | B | C | N | О | F | Ne | |||||||||||

| Na | Mg | Al | Si | п | S | Cl | Ar | |||||||||||

| K | Ca | Sc | Fe | Co | Ni | Cu | Zn | Ga | Ge | В качестве | Se | Br | Kr | |||||

| Руб. | Sr | Y | Pd | Ag | CD | В | Sn | Sb | Te | я | Xe | |||||||

| CS | Ба | Ла | * | Операционные системы | Pt | Au | Hg | Tl | Pb | Би | По | В | Rn | |||||

| Пт | Ра | Ac | ** | Rf | Db | Sg | Bh | Hs | Mt | Ds | Rg | Cn | Nh | Fl | Mc | Lv | Ц | Og |

| * | Ce | Pr | Nd | Вечера | См | Европа | Б-г | Tb | Dy | Хо | Э | Тм | Yb | Лу | ||||

| ** | Чт | Па | U | Np | Пу | Являюсь | См | Bk | Cf | Es | FM | Мкр | Нет | Lr | ||||

| Тугоплавкие металлы | ||||||||||||||||||

| Более широкое определение тугоплавких металлов[1] | ||||||||||||||||||

Тугоплавкие металлы

являются классом металлы которые чрезвычайно устойчивы к высокая температура и носить. Выражение в основном используется в контексте материаловедение, металлургия и инженерное дело. Определение того, какие элементы принадлежат к этой группе, различается. Наиболее распространенное определение включает пять элементов: два из пятый период (ниобий и молибден) и три из шестой период (тантал, вольфрам, и рений). Все они имеют общие свойства, в том числе температуру плавления выше 2000 ° C и высокую температуру. твердость при комнатной температуре. Они химически инертны и имеют относительно высокую плотность. Их высокие температуры плавления делают порошковая металлургия метод выбора для изготовление компоненты из этих металлов. Некоторые из их приложений включают инструменты для обработки металлов при высоких температурах, проволочные нити, литейные формы и сосуды для химических реакций в коррозионных средах. Отчасти из-за высокой температуры плавления тугоплавкие металлы устойчивы к деформация ползучести до очень высоких температур.

Определение

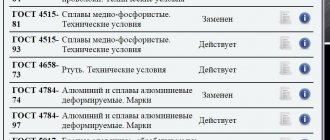

В большинстве определений термина «тугоплавкие металлы» чрезвычайно высокая температура плавления указывается в качестве ключевого требования для включения. Согласно одному определению, для квалификации необходима температура плавления выше 4000 ° F (2200 ° C).[2] Пять элементов ниобий, молибден, тантал, вольфрам и рений включены во все определения,[3] в то время как более широкое определение, включающее все элементы с температурой плавления выше 2123 K (1850 ° C), включает различное количество из девяти дополнительных элементов: титан, ванадий, хром, цирконий, гафний, рутений, родий, осмий и иридий. В искусственные элементы, будучи радиоактивными, никогда не считаются частью тугоплавких металлов, хотя технеций имеет температуру плавления 2430 K или 2157 ° C и резерфорд прогнозируется, что его температура плавления составляет 2400 K или 2100 ° C.[4]

Характеристики

Физический

Свойства тугоплавких металлов

| Имя | Ниобий | Молибден | Тантал | Вольфрам | Рений |

| Период | 5 | 5 | 6 | 6 | 6 |

| Температура плавления K | 2750 | 2896 | 3290 | 3695 | 3459 |

| Точка кипения K | 5017 | 4912 | 5731 | 5828 | 5869 |

| Температура плавления ° C | 2477 | 2623 | 3017 | 3422 | 3186 |

| Точка кипения ° C | 4744 | 4639 | 5458 | 5555 | 5596 |

| Плотность г · см−3 | 8.57 | 10.28 | 16.69 | 19.25 | 21.02 |

| Модуль для младших ГПа | 105 | 329 | 186 | 411 | 463 |

| Твердость по Виккерсу МПа | 1320 | 1530 | 873 | 3430 | 2450 |

Температура плавления тугоплавких металлов самая высокая для всех элементов, кроме углерод, осмий и иридий. Эта высокая температура плавления определяет большинство их применений. Все металлы объемно-центрированный кубический кроме рения, который шестиугольный плотно упакованный. Большинство физических свойств элементов этой группы значительно различаются, потому что они являются членами разных группы.[5][6]

Сопротивление ползучести — ключевое свойство тугоплавких металлов. В металлах начало ползучести коррелирует с точкой плавления материала; ползучесть в алюминиевых сплавах начинается при 200 ° C, тогда как для тугоплавких металлов необходимы температуры выше 1500 ° C. Эта стойкость к деформации при высоких температурах делает тугоплавкие металлы пригодными для противодействия сильным воздействиям при высоких температурах, например, в реактивные двигатели, или инструменты, используемые во время ковка.[7][8]

Химическая

Тугоплавкие металлы демонстрируют широкий спектр химических свойств, поскольку они входят в три отдельные группы в периодическая таблица. Они легко окисляются, но в массивном металле эта реакция замедляется за счет образования стабильных оксидных слоев на поверхности. В частности, оксид рения более летуч, чем металл, и поэтому при высокой температуре теряется стабилизация против воздействия кислорода, поскольку оксидный слой испаряется. Все они относительно устойчивы к кислотам.[5]

Тугоплавкие металлы — описание, изделия из тугоплавких Металлов |

Определение “тугоплавкие металлы” не требует дополнительных пояснений в силу исчерпывающей информативности самого термина. Единственным нюансом остается пороговая температура плавления, после которой вещество можно считать тугоплавким.

Разногласия в критическом параметре

Одни источники устанавливают пороговую величину как 4000 F. В переводе на привычную шкалу это дает 2204 0С. Согласно этому критерию, к жаропрочным относятся только пять элементов: вольфрам, ниобий, рений, тантал и молибден. Например, температура плавления вольфрама составляет 3422 0С.

– плавка вольфрама водородной горелкой

Другое утверждение позволяет расширить класс температуростойких материалов, поскольку принимает за точку отсчета температуру плавления железа – 1539 0С. Это позволяет увеличить список еще на девять элементов, включив в него титан, ванадий, хром, иридий, цирконий, гафний, родий, рутений и осмий.

Существует еще несколько пороговых величин температуры, однако они не получили широкого распространения.

Следует отметить, что тугоплавкие материалы не ограничиваются исключительно металлами. К этой категории относится ряд соединений – сплавы и легированные металлы, разработанных, чтобы улучшить определенные характеристики исходного материала.

Относительно чистых элементов, можно привести наглядную таблицу степени их температурной устойчивости. Возглавляет ее самый тугоплавкий металл, известный на сегодня, – вольфрам с температурой плавления 3422 0С. Такая осторожная формулировка связана с попытками выделить металлы, обладающие порогом расплава, превосходящим вольфрам.

Поэтому вопрос, какой металл самый тугоплавкий, может в будущем получить совсем иное определение.

Пороговые величины остальных соединений приведены ниже:

- рений 3186;

- осмий 3027;

- тантал 3014;

- молибден 2623;

- ниобий 2477;

- иридий 2446;

- рутений 2334;

- гафний 2233;

- родий 1964;

- ванадий 1910;

- хром 1907;

- цирконий 1855;

- титан 1668.

Остается добавить еще один интересный факт, касающийся физических свойств жапропрочных элементов. Температура плавления некоторых из них чувствительная к чистоте материала.

Ярким примером этому выступает хром, температура плавления которого может варьироваться от 1513 до 1920 0С, в зависимости от химического состава примесей.

Поэтому, данные интернет пространства часто разнятся точными цифрами, однако качественная составляющая от этого не страдает.

Хром в чистом виде

Общие свойства жаропрочных материалов

Относительная схожесть физико-химических характеристик данных элементов, обусловлена общностью атомного строения и тем, что они оказываются переходными металлами. Напротив, различия в свойствах, связаны с их принадлежностью к широкому спектру групп Периодической таблицы: IV – VII.

Базовая общая характеристика тугоплавких материалов – прочные межатомные связи. Для их разрыва требуется высокая энергия, которая и обуславливает температуру плавления в тысячи градусов по Цельсию. Дополнительно, данное свойство сказывается на высоких значениях таких параметров тугоплавких металлов, как: твердость, механическая прочность, электрическое сопротивление.

Следующая характеристика, объединяющая данные элементы, – высокая химическая активность.

Она связана с общей тенденцией тугоплавких металлов образовывать химические связи посредством свободной p- и частично заполненной d-орбитали, отдавая электроны с наружных уровней s и d.

Это свойство затрудняет получение чистых тугоплавких металлов, разбивая технологическое производство на несколько этапов.

Строение жаропрочных элементов также идентично, все они характеризуются объемно-центрированной кубической кристаллической решеткой. Для этой структуры характерно “охрупчивание”. Исключение составляет рений, обладающий гексагональной ячейкой. Переход в хрупкое состояние для каждого металла происходит при определенной температуре, регулирование которой достигается при помощи легирования.

Каждый тугоплавкий металл, по определению жаропрочный, однако не любой из них жаростойкий. Большинство тугоплавких металлов устойчивы к окислению и действию агрессивных сред: кислоты, щелочи; в обычных условиях.

Однако, с повышением температуры до 400 0С их активность аномально возрастает. Это требует создания определенных условий эксплуатации.

Поэтому, изделия из тугоплавких металлов, при повышенных температурах использования, часто помещают в атмосферу инертных газов или добиваются степени разреженности воздуха до условий вакуума.

Получение тугоплавких материалов

Как отмечалось ранее, основной препятствующий фактор производству жаропрочных металлов их высокая химическая активность, препятствующая выделению элементов в чистом виде.

Основной технологией получения остается порошковая металлургия. Данная методика позволяет получать порошки тугоплавких металлов различными способами:

- Восстановление триоксидом водорода. Процесс производится в несколько этапов, внутри многотрубных печей при 750 – 950 °С. Технология применима под порошки тугоплавких металлов: вольфрам и молибден.

- Восстановлением водородом перрената. Схема реализуется в производстве металлического рения. Рабочие температуры составляют около 500 °С. Заключительная стадия предусматривает отмывание порошка от щелочи. Для этого последовательно используется горячая вода и раствор соляной кислоты.

- Использование солей металлов. Технология развита для выделения молибдена. Основным сырьем выступает аммонийная соль металла и его металлический порошок, вводимый в смесь на уровне 5 – 15% от массы. Состав проходит термическую обработку 500 – 850 °С в проточном инертном газе. Восстановление металла проходит в атмосфере водорода при температурах 800 – 1000 °С.

Производство тугоплавких металлов – порошковая металлургия

Экскурсия на производство

Способы получения жаропрочных металлов продолжают совершенствоваться, как и химическая технология тугоплавких неметаллических и силикатных материалов, что связано с развитием ядерной энергетики, авиастроения, появлением новых моделей ракетных двигателей.

Одно из крупнейших предприятий по производству вольфрама на территории РФ – унечский завод тугоплавких металлов. Этот предприятие относительно молодое, строительство его началось в 2007 году на территории населенного пункта Унеча. Производственный акцент завода направлен на порошки тугоплавких металлов, точнее вольфрама и его карбидов.

В дальнейшем, для получения слитков рассыпчатую массу спекают или сдавливают прессом. Подобным образом порошки тугоплавких металлов обрабатываются для производства жаропрочных изделий.

Применение тугоплавких материалов

Применение чистых жаропрочных металлов имеет приоритеты по ряду направлений:

- производство космических кораблей;

- изготовление управляемых снарядов, ракет;

- электронная и вакуумная техника.

Космическая промышленность

Последний пункт затрагивает электроды электровакуумных радиоламп. Например, высокочистый ниобий используется для производства сеток, трубок электронных деталей. Также из него изготавливаются электроды – аноды электровакуумных приборов.

Электровакуумные радиолампы

Аналогичное применение свойственно молибдену, вольфраму. Эти металлы в чистом виде используются не только как нити накаливания, но и под электроды радиоламп, крючки, подвески электровакуумного оборудования. Монокристаллы вольфрама, напротив, эксплуатируются как подогреватели электродов, в частности катодов, а также при изготовлении электрических контактов, предохранителей.

Чистые ванадий и ниобий используются в ядерной энергетике, где их них изготовлены трубы атомных реакторов, оболочки тепловыделяющих элементов. Область применения высокочистого тантала – химия (посуда и аппаратура), поскольку металл обладает высокой стойкостью к коррозии.

Отдельно следует рассматривать тугоплавкий припой, поскольку он не включает металлов, имеющих высокие температуры плавления. Например, тугоплавкое олово не содержит порошки тугоплавких металлов. В качестве добавок тут используются медь, серебро, никель или магний.

Тугоплавкие металлы и сплавы востребованы как прокат, так и в других сферах. В частности, применение сплавов обусловлено способностью, модифицировать определенные свойства металла: понизить температуру охрупчивания, улучшить жаропорочные характеристики.

Прокат из тугоплавких металлов достаточно широк по ассортименту и включает:

- полосы обычные и для глубокой вытяжки;

Термоэлектродная проволока вольфрам-рениевая

Наиболее крупным отечественным производителем данного типа продукции выступает опытный завод тугоплавких металлов и твердых сплавов.

Приложения

Тугоплавкие металлы используются в освещение, инструменты, смазочные материалы, ядерная реакция стержни управления, так как катализаторы, и для их химический или электрические свойства. Из-за их высокого температура плавления, компоненты из тугоплавких металлов никогда не производятся Кастинг. Используется процесс порошковой металлургии. Порошки чистого металла уплотняются, нагреваются электрическим током и затем изготавливаются методом холодной обработки с отжигом. Тугоплавкие металлы можно обрабатывать провод, слитки, арматура, листы или же фольга.

Молибденовые сплавы

Основные статьи: Молибден и Молибден § Применения

Сплавы на основе молибдена широко используются, поскольку они дешевле, чем сплавы вольфрама более высокого качества. Наиболее широко используемый сплав молибдена — это Т

итан-

Z

ирконий-

M

олибденовый сплав TZM, состоящий из 0,5% титана и 0,08% циркония (остальное — молибден). Сплав демонстрирует более высокое сопротивление ползучести и прочность при высоких температурах, что позволяет использовать материал при температурах выше 1060 ° C. Высокое сопротивление Mo-30W, сплава, состоящего из 70% молибдена и 30% вольфрама, против воздействия расплавленного цинка делает его идеальным материалом для литья цинка. Он также используется для изготовления клапанов для расплавленного цинка.[9]

Молибден используется в герконовые реле с ртутным контактом, потому что молибден не образует амальгамы и поэтому устойчив к коррозии жидкостью Меркурий.[10][11]

Молибден — наиболее часто используемый из тугоплавких металлов. Его наиболее важное использование в качестве укрепляющего сплав из стали. Структурные трубы и трубопровод часто содержит молибден, как и многие нержавеющая сталь. Его прочность при высоких температурах, износостойкость и низкая коэффициент трения все эти свойства делают его бесценным легирующим составом. Его отличная анти-трение свойства приводят к его включению в смазки и масла где надежность и производительность имеют решающее значение. Автомобильная промышленность шарниры равных угловых скоростей используйте смазку, содержащую молибден. Состав легко прилипает к металлу и образует очень твердое, устойчивое к трению покрытие. Большая часть молибдена в мире руда можно найти в Китае, Соединенные Штаты Америки, Чили и Канада.[12][13][14][15]

Вольфрам и его сплавы

Основные статьи: Вольфрам и Вольфрам § Применения

Вольфрам был открыт в 1781 г. Шведский химик, Карл Вильгельм Шееле. Вольфрам имеет самую высокую температуру плавления из всех металлов — 3410° C (6,170 ° F).

Нить лампы накаливания мощностью 200 Вт с большим увеличением

До 22% рения легировано вольфрамом для повышения его жаропрочности и коррозионной стойкости. Торий в качестве легирующего соединения используется при возникновении электрической дуги. Зажигание легче, и дуга горит более стабильно, чем без добавления тория. В порошковой металлургии в процессе спекания должны использоваться связующие. Для производства тяжелого сплава вольфрама используются связующие смеси никель и утюг или никель и медь широко используются. Содержание вольфрама в сплаве обычно превышает 90%. Распространение связующих элементов в зерна вольфрама невелико даже на спекание температуры и, следовательно, внутренняя часть зерен — чистый вольфрам.[16]

Вольфрам и его сплавы часто используются в приложениях, где присутствуют высокие температуры, но все же необходима высокая прочность, а высокая плотность не вызывает проблем.[17] Нити из вольфрамовой проволоки обеспечивают подавляющее большинство бытовых лампы накаливания, но также широко используются в промышленном освещении в качестве электродов в дуговых лампах. Лампы становятся более эффективными в преобразовании электрической энергии в свет при более высоких температурах, и поэтому высокая температура плавления важна для применения в качестве нити накаливания.[18]Газовая вольфрамовая дуговая сварка (GTAW, также известная как сварка вольфрамовым инертным газом (TIG)) в оборудовании используется постоянный, неплавящийся электрод. Высокая температура плавления и износостойкость против электрической дуги делают вольфрам подходящим материалом для изготовления электрода.[19][20]

Высокая плотность и прочность вольфрама также являются ключевыми характеристиками для использования в оружии. снаряды, например, как альтернатива обедненному урану для танковых орудий.[21] Его высокая температура плавления делает вольфрам хорошим материалом для таких применений, как сопла ракет, например в UGM-27 Polaris.[22] Некоторые применения вольфрама связаны не с его тугоплавкими свойствами, а просто с его плотностью. Например, его используют в балансирах для самолетов и вертолетов или для головных уборов. гольф-клубы.[23][24] В этих приложениях также могут использоваться аналогичные плотные материалы, такие как более дорогой осмий.

Чаще всего вольфрам используется в качестве соединения карбид вольфрама в сверла, обрабатывающий и режущий инструмент. Самые большие запасы вольфрама находятся в Китай, с депозитами в Корея, Боливия, Австралия, и другие страны.

Он также служит смазка, антиоксидант, в форсунках и втулках, в качестве защитного покрытия и многими другими способами. Вольфрам можно найти в печатных красках, рентгеновский снимок экраны фотографические химикаты,[сомнительный – обсуждать

] в обработке нефть продукты и огнестойкость текстиль.

Ниобиевые сплавы

Основные статьи: Ниобий § Приложения, и Ниобиевый сплав

Apollo CSM с темным соплом ракеты из ниобий-титанового сплава

Ниобий почти всегда встречается вместе с танталом и был назван в честь Ниоба, дочь мифический Греческий король Тантал в честь которого был назван тантал. Ниобий имеет множество применений, в некоторых из которых он разделяет другие тугоплавкие металлы. Он уникален тем, что его можно обрабатывать путем отжига для достижения широкого диапазона прочности и эластичность, и является наименее плотным из тугоплавких металлов. Его также можно найти в электролитические конденсаторы и в наиболее практичных сверхпроводящий сплавы. Ниобий можно найти в самолет газовые турбины, вакуумные трубки и ядерные реакторы.

Сплав, используемый для жидкостная ракета сопла подруливающих устройств, например, в главном двигателе Лунные модули Аполлона, представляет собой C103, который состоит из 89% ниобия, 10% гафния и 1% титана.[25] Другой ниобиевый сплав использовался для сопла Сервисный модуль Apollo. Поскольку ниобий окисляется при температурах выше 400 ° C, для этих применений необходимо защитное покрытие, чтобы сплав не стал хрупким.[25]

Тантал и его сплавы

Основные статьи: Тантал и Тантал § Применения

Тантал — один из самых коррозия доступны устойчивые вещества.

Благодаря этому свойству тантала было найдено много важных применений, особенно в медицинский и хирургический полей, а также в суровых кислый среды. Он также используется для изготовления высококачественных электролитических конденсаторов. Танталовые пленки занимают второе место по количеству емкость на объем любого вещества после Аэрогель,[нужна цитата

] и разрешить миниатюризация из электронные компоненты и схема. Много сотовые телефоны и компьютеры содержат танталовые конденсаторы.

Рениевые сплавы

Основная статья: Рений

Рений — это самый недавно открытый тугоплавкий металл. Он находится в низких концентрациях со многими другими металлами, в рудах других тугоплавких металлов, платина или же медь руды. Он используется в качестве сплава с другими тугоплавкими металлами, где он добавляет пластичность и предел прочности. Рениевые сплавы используются в электронных компонентах, гироскопы и ядерные реакторы. Рений находит наиболее важное применение в качестве катализатора. Он используется в качестве катализатора в таких реакциях, как алкилирование, деалкилирование, гидрирование и окисление. Однако его редкость делает его самым дорогим из тугоплавких металлов.[26]

Тугоплавкие металлы — характеристики, свойства и применение

Еще с конца 19 века были известны тугоплавкие металлы. Тогда им не нашлось применения. Единственная отрасль, где их использовали, была электротехника и то в очень ограниченных количествах.

Но все резко поменялось с развитием сверхзвуковой авиации и ракетной техники в 50-е года прошлого столетия.

Производству потребовались новые материалы, способные выдерживать значительные нагрузки в условиях температур свыше 1000 ºC.

Список и характеристики тугоплавких металлов

Тугоплавкость характеризуется повышенным значением температуры перехода из твердого состояния в жидкую фазу. Металлы, плавление которых осуществляется при 1875 ºC и выше, относят к группе тугоплавких металлов. По порядку возрастания температуры плавки сюда входят следующие их виды:

- Ванадий

- Хром

- Родий

- Гафний

- Рутений

- Вольфрам

- Иридий

- Тантал

- Молибден

- Осмий

- Рений

- Ниобий.

Современное производство по количеству месторождений и уровню добычи удовлетворяют только вольфрам, молибден, ванадий и хром. Рутений, иридий, родий и осмий встречаются в естественных условиях довольно редко. Их годовое производство не превышает 1,6 тонны.

Жаропрочные металлы обладают следующими основными недостатками:

- Повышенная хладноломкость. Особенно она выражена у вольфрама, молибдена и хрома. Температура перехода у металла от вязкого состояния к хрупкому чуть выше 100 ºC, что создает неудобства при их обработке давлением.

- Неустойчивость к окислению. Из-за этого при температуре свыше 1000 ºC тугоплавкие металлы применяются только с предварительным нанесением на их поверхность гальванических покрытий. Хром наиболее устойчив к процессам окисления, но как тугоплавкий металл он имеет самую низкую температуру плавления.

К наиболее перспективным тугоплавким металлам относят ниобий и молибден. Это связано с их распространённостью в природе, а, следовательно, и низкой стоимостью в сравнении с другими элементами данной группы.

Помимо этого, ниобий зарекомендовал себя как металл с относительно низкой плотностью, повышенной технологичностью и довольно высокой тугоплавкостью. Молибден ценен, в первую очередь, своей удельной прочностью и жаростойкостью.

Самый тугоплавкий металл встречаемый в природе — вольфрам. Его механические характеристики не падают при температуре окружающей среды свыше 1800 ºC. Но перечисленные выше недостатки плюс повышенная плотность ограничивают его область использования в производстве. Как чистый металл он применяется все реже и реже. Зато увеличивается ценность вольфрама как легирующего компонента.

Физико-механические свойства

Металлы с высокой температурой плавления (тугоплавкие) являются переходными элементами. Согласно таблице Менделеева выделяют 2 их разновидности:

- Подгруппа 5A – тантал, ванадий и ниобий.

- Подгруппа 6A – вольфрам, хром и молибден.

Наименьшей плотностью обладает ванадий – 6100 кгм3, наибольшей вольфрам – 19300 кгм3. Удельный вес остальных металлов находится в рамках этих значений. Эти металлы отличаются малым коэффициентом линейного расширения, пониженной упругостью и теплопроводностью.

Данные металлы плохо проводят электрический ток, но обладает таким качеством как сверхпроводимость. Температура сверхпроводящего режима составляет 0,05-9 К исходя из вида металла.

Абсолютно все тугоплавкие металлы отличаются повышенной пластичностью в комнатных условиях. Вольфрам и молибден помимо этого выделяются на фоне остальных металлов более высокой жаропрочностью.

Коррозионная стойкость

Жаропрочным металлам свойственна высокая стойкость к большинству видов агрессивных сред. Сопротивление коррозии элементов 5A подгрупп увеличивается от ванадия к танталу. Как пример, при 25 ºC ванадий растворяется в царской водке, между тем как ниобий полностью инертен по отношению к данной кислоте.

Тантал, ванадий и ниобий отличаются устойчивостью к воздействию расплавленных щелочных металлов. При условии отсутствия в их составе кислорода, которые значительно усиливает интенсивность протекания химической реакции.

Молибден, хром и вольфрам имеют большую сопротивляемость к коррозии. Так азотная кислота, которая активно растворяет ванадий, значительно менее воздействует на молибден. При температуре 20 ºC данная реакция вообще полностью останавливается.

Все тугоплавкие металлы охотно вступают в химическую связь с газами. Поглощение водорода из окружающей среды ниобием осуществляется при 250 ºC. Тантал при 500 ºC. Единственный способ остановить эти процессы – проведение вакуумного отжига при 1000 ºC. Стоит заметить, что вольфрам, хром и молибден куда менее склонны к взаимодействию с газами.

Как уже было сказано ранее, лишь хром отличается сопротивляемостью к окислению. Данное свойство обусловлено его способностью образовывать твердую пленку оксида хрома на своей поверхности. Растворение кислорода хромом происходит только при 700 С. У остальных тугоплавких металлов процессы окисления начинаются ориентировочно при 550 ºC.

Хладноломкость

Распространению использования жаропрочных металлов в производстве мешает обладание ими повышенной склонности к хладноломкости. Это означает, что при падении температуры ниже определенного уровня происходит резкое возрастание хрупкости металла. Для ванадия такой температурой служит отметка в -195 ºC, для ниобия -120 ºC, а вольфрама +330 ºC.

Наличие хладноломкости жаропрочными металлами обусловлено содержанием примесями в их составе. Молибден особой чистоты (99,995%) сохраняет повышенные пластические свойства вплоть до температуры жидкого азота. Но внедрение всего 0,1% кислорода сдвигает точку хладноломкости к -20 С.

Области применения

До середины 40-х годов тугоплавкие металлы использовались только как легирующие элементы для улучшения механических характеристик стальных цветных сплавов на основе меди и никеля в электропромышленности. Соединения молибдена и вольфрама применялись также в производстве твердых сплавов.

Техническая революция, связанная с активным развитием авиации, ядерной промышленности и ракетостроения, нашла новые способы использования тугоплавких металлов. Вот неполный перечень новых сфер применения:

- Производство тепловых экранов головного узла и каркасов ракет.

- Конструкционный материал для сверхзвуковых самолётов.

- Ниобий служит материалом сотовой панели космических кораблей. А в ракетостроении его используют в качестве теплообменников.

- Узлы термореактивного и ракетного двигателя: сопла, хвостовые юбки, лопатки турбин, заслонки форсунок.

- Ванадий является основой для изготовления тонкостенных трубок тепловыделяющих элементов термоядерного реактора в ядерной промышленности.

- Вольфрам применяется как нить накаливания электроламп.

- Молибден все шире и шире используется в производстве электродов, применяемых для плавки стекла. Помимо этого, молибден — металл, используемый для производства форм литья под давлением.

- Производство инструмента для горячей обработки деталей.

Преимущества и недостатки

Тугоплавкие металлы и сплавы привлекают внимание исследователей своими замечательными свойствами и многообещающей практической полезностью.

Физические свойства тугоплавких металлов, таких как молибден, тантал и вольфрам, их прочность и высокотемпературная стабильность делают их подходящими материалами для горячей металлообработка приложений и для вакуумная печь технологии. Эти свойства используются во многих специальных областях применения: например, нити вольфрамовых ламп работают при температурах до 3073 К, а обмотки молибденовых печей выдерживают до 2273 К.

Однако плохая технологичность при низких температурах и экстремальные окисляемость при высоких температурах это недостатки большинства тугоплавких металлов. Взаимодействие с окружающей средой может существенно повлиять на их сопротивление ползучести при высоких температурах. Применение этих металлов требует защитной атмосферы или покрытия.

Тугоплавкие металлические сплавы молибдена, ниобия, тантала и вольфрама нашли применение в космических ядерных энергетических системах. Эти системы были разработаны для работы при температурах от 1350 K до приблизительно 1900 K. Окружающая среда не должна взаимодействовать с рассматриваемым материалом. Жидкость щелочных металлов поскольку используются теплоносители, а также сверхвысокий вакуум.

Высокотемпературный слизняк напряжение сплавов должны быть ограничены для их использования. Деформация ползучести не должна превышать 1-2%. Дополнительной сложностью при изучении ползучести тугоплавких металлов является взаимодействие с окружающей средой, которое может существенно повлиять на ползучесть.

Технологии производства

Высокие температуры плавления предопределяют порошковую металлургию основным способом получения конечной продукции.

Обычно вопрос о том, какие металлы – тугоплавкие, решается тем, к какой из трёх категорий они относятся:

- Твёрдые сплавы;

- Оксидные или карбидные дисперсно-упрочненные материалы;

- Материалы с легированными свойствами.

Так, все продукты на основе вольфрама и большая часть молибденовых продуктов перерабатываются с помощью порошковой металлургии, поскольку из-за высокой температуры плавления, они не могут быть произведены методом распыления. Таким образом, процессы химического восстановления и электролиз — единственные практические методы.

Порошки, полученные электролитическим способом из водных электролитов или в расплавленном состоянии, имеют высокую чистоту и активны во время спекания. Однако у них есть следующие недостатки:

- Для удаления из электролита остаточных примесей необходима очистка;

- Процесс часто является дорогостоящим, потребляя много электроэнергии из-за низкого КПД по току;

- Процесс ограничен производством чистых металлических порошков, так как этим методом невозможно производить порошки сплавов.

Восстановителями, используемыми в большинстве процессов, являются углерод и водород — в их элементарной форме, либо в виде газообразных соединений или смесей (углеводородов, крекинг-аммиака или монооксида углерода).

Ещё недавно для производства молибдена и его сплавы применялось вакуумное литьё, однако в современных производствах и здесь используется порошковая металлургия. Эффективность восстановления металлического порошка зависит от:

- Требуемой энергии активации;

- Химического состава и степени дисперсности металлопорошка;

- Скорости потока восстанавливающего газа – водорода.

Порошковая металлургия — единственный путь производства сплавов, компонентами которых являются тугоплавкие металлы, в том числе, и на уровне нанопорошков. Среди различных методов, исследуемых для производства тугоплавких наносплавов — традиционный путь реакции газ-твердое тело, реализация которого позволяет производить наноструктурированные порошки в значительных количествах и с широкими возможностями обеспечения качества.

Важно подчеркнуть, что высокотемпературные технологии порошковой металлургии позволяют изготавливать материалы по индивидуальному заказу. Правильно подобрав исходный материал, можно соответствующим образом контролировать состав конечного продукта.

Третий способ – использование 3D-печати. Это активно развивающаяся технология, которая идеально подходит для производства легких, высокостабильных компонентов из вольфрама, молибдена, ниобия, тантала и их сплавов со сложной геометрической структурой.

Нанопорошки тугоплавких металлов получают следующими способами:

- Селективным лазерным спеканием.

- Селективным лазерным плавлением.

- Электронно-лучевым плавлением.

- Прямым осаждением.

- Быстрым прототипированием.

Ключевыми преимуществами металлических порошков, распыленных газом, являются идеально сферическая форма, отличная воспроизводимость, низкое содержание оксидов.

Рекомендации

- «Международный журнал тугоплавких металлов и твердых материалов». Эльзевир. Получено 2010-02-07.

- Бауччо, Майкл; Американское общество металлов (1993). «Тугоплавкие металлы». Справочник по металлам ASM

. ASM International. С. 120–122. ISBN 978-0-87170-478-8 . - Металлы, поведение; Уилсон, Дж. У (1965-06-01). «Общее поведение тугоплавких металлов». Поведение и свойства тугоплавких металлов

. С. 1–28. ISBN 978-0-8047-0162-4 . - Дэвис, Джозеф Р. (2001). Легирование: понимание основ

. С. 308–333. ISBN 978-0-87170-744-4 . - ^ аб

Борисенко, В. А. (1963). «Исследование температурной зависимости твердости молибдена в диапазоне 20–2500 ° С».

Советская порошковая металлургия и металлокерамика

.

1

(3): 182. Дои:10.1007 / BF00775076. - Фатхи, Хабаши (2001). «Историческое введение в тугоплавкие металлы». Обзор переработки полезных ископаемых и добывающей металлургии

.

22

(1): 25–53. Дои:10.1080/08827509808962488. - Шмид, Калпакчян (2006). «Слизняк». Технологии производства и технологии

. Пирсон Прентис Холл. С. 86–93. ISBN 978-7-302-12535-8 . - Веронски, Анджей; Hejwowski, Tadeusz (1991). «Ползучие материалы». Термическая усталость металлов

. CRC Press. С. 81–93. ISBN 978-0-8247-7726-5 . - Смоллвуд, Роберт Э. (1984). «Молибденовый сплав ТЗМ». Специальная техническая публикация ASTM 849: Тугоплавкие металлы и их промышленное применение: симпозиум

. ASTM International. п. 9. ISBN 978-0-8031-0203-3 . - Козбагарова, Г. А .; Мусина, А. С .; Михалева, В. А. (2003). «Коррозионная стойкость молибдена в ртути». Защита металлов

.

39

(4): 374–376. Дои:10.1023 / А: 1024903616630. - Гупта, К. К. (1992). «Электрическая и электронная промышленность». Добывающая металлургия молибдена

. CRC Press. С. 48–49. ISBN 978-0-8493-4758-0 . - Мадьяр, Майкл Дж. «Товарный обзор 2009: молибден» (PDF). Геологическая служба США. Получено 2010-04-01.

- Эрвин, Д. Р .; Bourell, D. L .; Persad, C .; Рабенберг, Л. (1988). «Структура и свойства высокоэнергетического, высокопрочного консолидированного молибденового сплава ТЗМ». Материаловедение и инженерия: A

.

102

: 25. Дои:10.1016/0025-5416(88)90529-0. - Олег Д., Нейков (2009). «Свойства порошка молибдена и молибденовых сплавов». Справочник по порошкам цветных металлов: технологии и применение

. Эльзевир. С. 464–466. ISBN 978-1-85617-422-0 . - Дэвис, Джозеф Р. (1997). «Огнеупорные металлы и сплавы». Справочник по специальности ASM: Термостойкие материалы

. С. 361–382. ISBN 978-0-87170-596-9 . - Ласснер, Эрик; Шуберт, Вольф-Дитер (1999). Вольфрам: свойства, химия, технология элемента, сплавы и химические соединения

. Springer. С. 255–282. ISBN 978-0-306-45053-2 . - Национальный исследовательский совет (США), Группа по вольфраму, Комитет по техническим аспектам критических и стратегических материалов (1973). Тенденции использования вольфрама: отчет

. Национальный исследовательский совет, Национальная академия наук — Национальная инженерная академия. С. 1–3.CS1 maint: несколько имен: список авторов (связь) - Ласснер, Эрик; Шуберт, Вольф-Дитер (1999). Вольфрам: свойства, химия, технология элемента, сплавы и химические соединения

. Springer. ISBN 978-0-306-45053-2 . - Харрис, Майкл К. (2002). «Здоровье и безопасность при сварке». Здоровье и безопасность при сварке: практическое руководство для профессионалов в области OEHS

. АМСЗ. п. 28. ISBN 978-1-931504-28-7 . - Гальвери, Уильям Л .; Марлоу, Фрэнк М. (2001). Основы сварки: вопросы и ответы

. Industrial Press Inc. стр.185. ISBN 978-0-8311-3151-7 . - Lanz, W .; Odermatt, W .; Weihrauch3, G. (7–11 мая 2001 г.). КИНЕТИЧЕСКИЕ ЭНЕРГЕТИЧЕСКИЕ ПРОЕКТЫ: ИСТОРИЯ РАЗВИТИЯ, СОСТОЯНИЕ ТЕХНИКИ, ТЕНДЕНЦИИ

(PDF). 19-й Международный симпозиум по баллистике. Интерлакен, Швейцария. - Рамакришнан, П. (01.01.2007). «Порошковая металлургия для аэрокосмической промышленности». Порошковая металлургия: обработка для автомобильной, электротехнической / электронной и машиностроительной промышленности

. New Age International. п. 38. ISBN 81-224-2030-3 . - Арора, Арран (2004). «Тяжелый вольфрамовый сплав для оборонных целей». Технология материалов

.

19

(4): 210–216. - Moxson, V.S .; (Сэм) Froes, F.H. (2001). «Изготовление компонентов спортивного инвентаря методом порошковой металлургии». JOM

.

53

(4): 39. Bibcode:2001JOM …. 53d..39M. Дои:10.1007 / s11837-001-0147-z. - ^ аб

Хебда, Джон (2001-05-02). «Ниобиевые сплавы и применение при высоких температурах» (PDF).

Наука и технология ниобия: Материалы международного симпозиума Niobium 2001 (Орландо, Флорида, США)

. Companhia Brasileira de Metalurgia e Mineração. Архивировано из оригинал (pdf) 17 декабря 2008 г. - Уилсон, Дж. У. (1965). «Рений». Поведение и свойства тугоплавких металлов

. Издательство Стэнфордского университета. ISBN 978-0-8047-0162-4 .