Общие правила ухода за станками

Основные правила ухода за станком перед началом работы:

- проверить системы смазки и охлаждения, натяжение приводных ремней, надежность затяжки зажимных элементов, исправность управляющих механизмов, инструмента, вспомогательных приспособлений, защитных ограждений, зануляющих и заземляющих устройств;

- смазать трущиеся пары, к которым нет централизованной подачи масла;

- убрать из рабочей зоны посторонние предметы.

Уход за станком после окончания смены:

- сложить инструмент, оснастку, готовые изделия и заготовки в отведенные для их хранения места;

- удалить с поверхностей и из пазов стружку, загрязнения;

- нанести смазку на направляющие (правила ухода за токарным станком предусматривают также смазывание пиноли, ходового винта, винта задней бабки, ходового валика с подшипниками).

Токарно-винторезный станок. Назначение, принцип действия.

Токарно-винторезные станки являются наиболее универсальными станками токарной группы и используются главным образом в условиях единичного и серийного производства.

Конструктивная компоновка станков практически однотипна.

Токарно-винторезные станки – это наиболее распространенная категория токарного металлообрабатывающего оборудования.

Это оборудования предназначены для выполнения разнообразных работ.

На этих станках можно обтачивать наружные цилиндрические, конические и фасонные поверхности, растачивать цилиндрические, конические отверстия, обрабатывать торцовые поверхности, нарезать наружную и внутреннюю резьбы, сверлить, зенкеровать и развертывать отверстия, производить отрезку, подрезку и другие операции.

Для нарезания резьбы метчиком и плашкой необходимо только главное движение, так как подача инструмента осуществляется самозатягиванием.

Виды технического обслуживания станков

Согласно ГОСТ 18322, техобслуживание станков подразделяется на следующие виды:

На производстве техобслуживание оборудования принято делить на:

- текущее (чистка и смазка доступных снаружи узлов и механизмов, контроль нагрева трущихся деталей и т.д.), которое возлагается на станочника;

- плановое (чистка и смазка требующих разборки узлов и механизмов, замена масла и фильтров, наладка, регулировка) – его выполняет служба механика.

Обслуживание после эксплуатации

Уборка рабочего места — завершающий этап правильной эксплуатации токарного оборудования. Уборку необходимо проводить в перчатках с использованием специальных щеток. Сам станок и пол необходимо очистить от стружки и опилок. Поддон или ящик станка, в который собирается мусор, необходимо опустошать после каждой смены в целях пожарной безопасности (возможность наличия горючего мусора).

Далее с помощью ветоши, смоченной в керосине, оборудование необходимо очистить от масла, смолы, смазочно-охлаждающих жидкостей и других подобных веществ. Затем для предотвращения образования ржавчины все открытые металлические участки должны быть смазаны. Направляющие необходимо залить маслом, и, перемещая заднюю бабку, каретку и салазки, распределить смазку.

Выполнение всех этих несложных правил позволит продлить срок службы оборудования и обеспечить себе безопасность на рабочем месте.

Периодичность и правила проведения техобслуживания, выбор масла и смазки для металлорежущих станков

Главным документом, определяющим правила ухода и периодичность техобслуживания, является паспорт станка. Смазываемые точки, вид и количество смазочного материала для каждой из них указываются в карте и таблице смазки.

Если условия эксплуатации требуют изменения интервалов между техобслуживанием и/или использования смазок других марок, службой главного механика предприятии составляются собственные карты ТО.

Масла для металлорежущих станков должны иметь высокую моющую способность – мелкая металлическая стружка и пыль, образующаяся при обработке заготовок, ускоряет износ трущихся пар. Их вязкость выбирается с учетом скоростного режима работы и степени нагрузки механизмов.

Отличные эксплуатационные характеристики имеют станочные масла марок ZIC, Mobil, Mannol.

Масляные СОЖ образуют на поверхностях станков трудноудаляемую пленку. Применение синтетических составов сокращает затраты времени на уход за оборудованием.

Правила работы

Правила работы на токарном станке варьируются в зависимости от модели и операций, которые на нем планируется выполнять. В инструкции по эксплуатации конкретного оборудования приводят полный перечень таких работ. Стоит обратить внимание на наиболее важные из них:

- нельзя оставлять ключ в патроне, хранить детали и инструменты на задней бабке или фартуке (при включении оборудования патрон может просто вылететь);

- оснастка и заготовка должны быть прочно закреплены во избежание поломок и вылета деталей после включения станка;

- при работе на станках по дереву с брусков должны быть удалены все сучки;

- необходимо использовать смазочно-охлаждающие жидкости при обточке металлических деталей, что позволит предохранить резцы от перегрева и раскола, а также предотвратить возможность возникновения пожара;

- включенный токарный станок нельзя оставлять без присмотра.

Техобслуживание токарных станков

Система смазки токарного станка устроена непросто: множество пар трения работают при неодинаковых нагрузках и скоростях, поэтому требуют применения разных смазочных материалов и способов их подачи.

Какое масло заливать в токарный станок и чем смазывать направляющие? В масляный бачок льется индустриалка И-20А, в коробку подач и фартук – И-30А, в шпиндельную бабку – И-12А. Для смазывания направляющих рекомендуется применять масла с антискачковыми присадками.

Во время ежедневного технического обслуживания токарного станка следует проверять уровень масла по всем смотровым глазкам, при необходимости доливать.

Рекомендации по ТО

Ежедневное обслуживание

После каждой рабочей смены или по окончании рабочего дня необходимо очистить поверхность станка и движущиеся узлы (винты ШВП, направляющие) от пыли и стружки, нанести рекомендуемый производителем вид смазки и дать станку поработать несколько секунд, чтобы она равномерно распределилась. В случае отсутствия возможности купить масло, указанное в паспорте агрегата, можно воспользоваться автомобильным или всесезонным трансмиссионным с высокой вязкостью.

Следует учитывать, что при смешивании некоторых смазок за счет взаимодействия компонентов можно получить непригодное к использованию неэффективное масло. Обязательно нужно проверить уровни масла в распределительных системах, если таковые имеются, убедиться в качественной работе охлаждающего оборудования, проконтролировать надежность крепления зажимов и режущего инструмента.

Еженедельное

Каждую неделю после очистки станка и обработки маслом направляющих и шарового механизма необходимо убрать смазку с отработкой с зубчатых реек, нанести на них свежий слой и дать оборудованию поработать минуту-другую, чтобы смазка равномерно распределилась по всем осям и движущимся деталям узлов, проверить состояние системы подачи воздуха при воздушном охлаждении и очистить ее фильтр в случае необходимости.

Ежемесячное

Раз в месяц к объему текущих ежедневных и еженедельных процедур следует добавить проверку на люфты осей X, Y, Z (по одному или двум ходовым винтам), состояния винта ШВП и крепления поперечной балки станка, очистить от пыли, стружки и остатков масла проводы, соединительные кабели и кабель-каналы, шланги и форсунки системы охлаждения.

Электрооборудование нужно проверить на наличие повреждений изоляции и нарушение качества соединения разъемов, водяную систему охлаждения – на отсутствие утечек, достаточность объема и чистоту жидкости, работоспособность насоса, шпиндель и шаговые двигатели – на затяжку винтов.

Раз в полгода

Каждые полгода помимо очистки поверхности, направляющих и ходовых винтов ШВП станка от грязи и пыли необходимо:

- освободить от старой смазки при помощи жидкости типа WD-40 механизм шарово-винтовой передачи и линейные подшипники;

- прошприцевать вязким маслом по всем осям гайки ШВП;

- выполнить работы, предусмотренные ежемесячным обслуживанием;

- убедиться в прочности клеммных соединений электрооборудования;

- проверить качество крепления шагового двигателя;

- убедиться в том, что винты опорных блоков линейных подшипников закручены полностью по осям X, Y, Z;

- подтянуть все резьбовые соединения, если в этом есть необходимость;

- проверить натяжение передающих ремней;

- поменять воздушные фильтры.

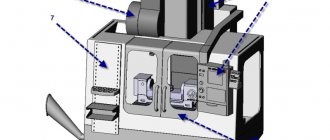

Специфика техобслуживания станков с ЧПУ

Кроме общих правил ухода, ежедневное техническое обслуживание станков с программным управлением включает в себя:

- тщательную очистку считывающих головок;

- проверку исправности пневмо- и гидросистем, устройств ЧПУ;

- контроль состояния наиболее уязвимых деталей и узлов;

- регулировку точности выполнения операций.

При плановом техобслуживании станков с ЧПУ особое внимание уделяется очистке от пыли электронной и электрической частей оборудования – пылевые перемычки могут приводить к утечкам тока, снижающих точность его работы, короткому замыканию плат.

Чем смазывать станок с ЧПУ при отсутствии смазочных материалов, рекомендуемых производителем оборудования, решает служба главного механика.

Наиболее часто применяемые масла для станков с ЧПУ: для малонагруженных высокоскоростных механизмов – И-5А, И-8А, по мере снижения скорости и возрастания нагрузки – И-12А, И-20А, И-30А, И-40А, И-50А.

Ремонт и обслуживание токарных станков: типы ремонта

Руководство по эксплуатации любой модели оборудования выдвигает определенные требования к разработке графика планового проведения ремонтных работ. Стандартный межремонтный цикл включает в себя:

- Осмотр — подразумевает наружное изучение состояния оборудования без его разборки. Устраняются зазоры и задиры, проверяется состояние направляющих, муфт включения, подшипников и прочих узлов.

- Малые ремонты — осуществляются при условии частичной разборки металлорежущих станков. В процессе оборудование тестируется на холостом ходу, ходовые винты зачищаются, регулируются смазочные и охлаждающие системы.

- Средние ремонты — восстановление либо замена запчастей при разборке узлов. Производится при участии дефектной ведомости.

- Капитальные ремонтные работы. Полная разборка всех узлов, замена или восстановление фрезерных компонентов, обеспечение максимальной точности и безопасности станка.

Перечисленные операции могут осуществляться самими станочниками, при условии наличия у них надлежащей квалификации, заводской ремонтной бригадой или же сторонней компанией, которой эти услуги переданы на аутсорсинг.

Особенности технического обслуживания других видов станков

Фрезерных

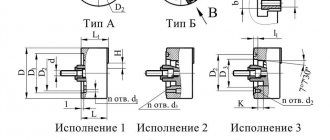

При техническом обслуживании вертикально-фрезерного станка нужно следить за уровнем масла в циркуляционной системе и гидросистеме, два-три раза в смену дозаправлять масленки направляющих салазок, стола, фрезерной головки, винтов подъема и перемещения стола.

Лазерных

Техническое обслуживание лазерного станка состоит не только в своевременной смазке трущихся пар. Кроме этого, нужно:

- перед началом работы проверить, полностью ли заполнена водой лазерная трубка, очистить от загрязнений отражатели и фокусирующую линзу, выполнить проверку оптической траектории;

- каждые две недели чистить линейные направляющие и чиллер, менять воду;

- при ухудшении выкачивания воздуха очищать от пыли гофры и вытяжку изнутри.

Гибочных

В гибочные станки льют редукторное или трансмиссионное масло с антикоррозийными присадками, вязкость которого зависит от температуры окружающей среды. Например:

Гибочные станки, установленные на открытом воздухе, требуют проведения сезонного технического обслуживания с заменой «летнего» масла на «зимнее» или наоборот.

Перед тем, как заливать в гибочный станок новое масло, необходимо тщательно очистить бак и трубопроводы.

Форматно-раскроечных

Техническое обслуживание форматно-раскроечного станка, как и любого другого деревообрабатывающего оборудования, предусматривает регулярный уход за его наружными и внутренними поверхностями – накапливающиеся на них опилки и пыль пожаро- и взрывоопасны.

Выбирая, чем смазывать форматно-раскроечный станок, отдавайте предпочтение составам, предотвращающим налипание смолы, пыли, стружки на металл.

Сверлильных

Во время технического обслуживания сверлильного станка необходимо исключить попадание смазки на контактные поверхности шпинделя и патрона – это может привести к несчастному случаю.

Шлифовальных

При ежедневном уходе за шлифовальным станком необходимо тщательно очищать его поверхности от абразивной пыли и удалять шлам из бака-отстойника СОЖ, во время текущего техобслуживания контролировать состояние фильтра тонкой очистки масла, не реже раза в три месяца чистить бак и магнитный сепаратор.

Станка-качалки

Техническое обслуживание станка-качалки проводится дважды в год с целью подготовки к работе в осенне-зимний и весенне-летний период, совмещается с плановым ремонтом.

Планово предупредительный ремонт

ППР (планово предупредительный ремонт) – подразумевает под собой все действия по сохранению рабочей мощности токарного станка. При уходе за оборудованием, его технические характеристики будут соответствовать заявленным в паспорте.

Для каждого токарного станка нужно составить график, который будет учитывать заявленные в паспорте данные и особенности режима работы. В графике должны быть четко прописаны интервалы между проведением работ по техническому уходу (смазке, уборке, контролю масел), замене непригодных деталей и системой промывки узлов.

Также в план оборудования вносятся профилактические, текущие и капитальные ремонты. Причем необходимо вносить как малые, так и средние текущие работы.

Когда проводить обслуживание и ремонт?

Все производители токарного оборудования в плане технического обслуживания указывают такие работы:

- Соблюдение правил эксплуатации механизмов управления станка.

- Правильная организация рабочего места с ограничениями.

- Слежка за чистотой и целостностью смазочной системы и емкостей.

- Контроль за уровнем масла в оборудовании.

- Устранение небольших поломок.

- Регулировка разных систем станка.

Все эти обязанности не нуждаются в выделении отдельного дня, они проводятся быстро и могут поводиться в обеденные перерывы или при передаче работы другой смене. Переналаживать токарный станок лучше в выходной день. Если в штате есть специалист с допуском на наладку оборудования, то он легко справиться с подобной задачей. Если же такого в штате нет, то наладку оборудования лучше передать в обязанности ремонтно-наладочной бригады.

Частью планово предупредительного ремонта является ежедневный уход по очистке и настройке станка после завершения работы. Если предприятие работает в несколько смен, ППР советуют проводить каждые 8 часов.

Также стоит учесть, что на предприятии, где используются токарные установки и посменный график работы, в штате должна быть ремонтно-наладочная бригада, в составе которой есть механики, смазчики, электрики, шорники и слесари. Именно эта бригада будет отвечать за работоспособность оборудования и качество производимой продукции.

Выбор смазки для направляющих

Лучшая смазка для направляющих – та, которая указана в паспорте оборудования. В случае его утери выбирать, чем смазывать направляющие станка, следует с учетом:

- их типа;

- расположения в пространстве;

- материала трущихся поверхностей;

- диапазона рабочих температур.

Для смазки горизонтальных направляющих скольжения используются антискачковые масла 68 класса вязкости по ISO, вертикальных – 220 класса.

Какая смазка лучше для направляющих качения, зависит от скоростного режима работы и степени нагрузки – чем меньше скорость и выше нагрузка, тем более вязким и плотным должен быть смазочный материал.

Решая, чем смазывать линейные направляющие станка, необходимо учитывать особенности их конструкции, скорость перемещения, удельные рабочие нагрузки. Тяжелонагруженные механизмы требуют применения высоковязких противозадирных смазок, скоростные – масел малой вязкости с улучшенными антифрикционными свойствами.

Масла серии Mobil Vactra Oil существенно облегчают подбор смазочного материала для направляющих: они подходят для любых комбинаций материалов трущихся пар.

Особенности текущего и капитального ремонта

Характер ремонтных действий определяется степенью износа компонентов и в целом конструкцией устройства.

Текущий ремонт подразумевает замену или исправление деталей, которые за межремонтный период износились, а также регулировка расточного станка с целью обеспечения нормальной работы вплоть до следующего обслуживания. Капитальный же ремонт включает в себя полную разборку прибора с заменой изношенных узлов, чтобы по итогу добиться восстановления начальных показателей производительности и мощности.

Перед тем, как остановить станок на капремонт, следует прибегнуть к помощи комиссии под руководством главного инженера, которая проведет его проверку по регламенту. Возможно, что состояние устройства позволяет эксплуатировать его и дальше, вплоть до даты следующего осмотра. Станок может быть оставлен на текущий ремонт в том случае, если произошел непредвиденный выход из строя какого-либо рабочего узла или же если наработка любого компонента превышает 80% от заданной периодичности ППР.

После каждого техобслуживания станков осуществляется приемка — ее проводит станочник, за которым закреплено устройство (шлифовщик, полировщик, фрезеровщик и др.); оборудование осматривается внешне, а также тестируется под нагрузкой и на холостом ходу. Сведения о проведенных работах, а также о факте приемки, заносятся в специальный журнал, где затем ставится подпись ответственного лица или лиц.

Камнеобрабатывающие предприятия, имеющие высокомощную ремонтную и механическую базу, сами осуществляют капитальный ремонт фрезерных, винторезных, балансировочных и других станков или же их компонентов. В прочих ситуациях работы производится на централизованной основе исходя из требований, изложенных в документации, которая поставляется вместе с оборудованием.

Существует ГОСТ 19504—74, который регламентирует процесс сдачи оборудования в эксплуатацию, а также нормы проведения приемки. Самая актуальная информация находится в изменениях под названием «Порядок сдачи в капитальный ремонт и выдачи из капитального ремонта» (№1).