Продукты из пластика занимают одну из главных ролей в жизни человека. Этот материал является незаменимым как на производстве, так и в обыденной жизни. Методика изготовления интересует многих людей, в частных домах все чаще появляется оборудование для литья пластмасс. Этот материал самый выгодный из многих вариантов производства. Он применяется для выполнения разной продукции, которая востребована в домашнем хозяйстве.

Что касается натуральных материалов, которые стоят очень дорого и довольно трудные в производстве, то пластиковые детали их со временем заменяют. Это происходит потому, что люди не думают о методике производства привычных и удобных в использовании продуктов.

Виды пластмасс и сырье

Для производства полимерных изделий эксплуатируются такие типы пластмасс:

- полиэтилен;

- полистирол;

- полиэтилентерефталат;

- поливинилхлорид;

- полиэтилен высокого и низкого давления;

- полипропилен;

Качеством изготовления пластика является выбор сырья. Даже самое хорошее оборудование для литья пластмасс под давлением требует перенастройки при изменении изготовителя начального материала.

В противном случае качество произведенных изделий будет совершенно другое.

Классификация, виды термопластавтоматов

На сегодняшний момент существует широкая классификация термопластавтоматов.

По количеству видов сырья, используемого для литья:

- ТПА для литья одним видом сырья;

- ТПА для литья многокомпонентным сырьем.

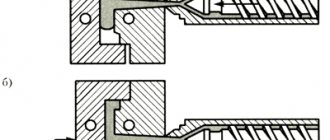

По расположению узла впрыскивания:

а) горизонтальные ТПА – впрыск материала в пресс-форму осуществляется горизонтально, плоскость разъема формы расположена вертикально;

в) вертикальные ТПА – впрыскивание материала в пресс-форму осуществляется вертикально сверху вниз, плоскость разъема пресс-формы располагается горизонтально;

б), г) угловые ТПА с вертикальной или горизонтальной прессовой частью (используются чаще всего для литья изделий, которые имеют определенные сложности с их извлечением из пресс-формы).

По виду системы замыкания пресс-форм:

- коленчато-рычажные ТПА;

- гидравлические ТПА.

По конструкции привода:

- электрические;

- электромеханические;

- гидромеханические.

По количеству узлов замыкания (запирания) пресс-форм:

- однокомпозицонные;

- двухкомпозиционные;

- многокомпозиционные (ротационные и карусельные).

Термопластавтоматы – это сложное и дорогое оборудование, которое постоянно совершенствуется современными техническими решениями. Для того, чтобы отливать изделие из пластика именно на термопластавтомате, необходимо иметь рациональное технико-экономическое обоснование: крупный тираж производства, геометрическая сложность выпускаемого изделия, возможность использования в технологии литья на ТПА того сырья, которое было выбрано для производства.

Все возможные термопластавтоматы отличаются по характеристикам, габаритам, возможностям и конечно по цене. Сегодня на украинском и российском рынке представлены ТПА от производителей Европы, Америки, Азии и стран СНГ.

Наиболее популярные производители ТПА:

- Хмельницкий (Украина);

- Красмашзавод, Савма, Тульский НИТИ, Сувенир (Россия);

- Атлант (Белоруссия);

- Arburg, Demag, Krauss-Maffei, Battenfild (Германия);

- Netstal (Швейцария);

- BM Biraghi (Италия);

- Haitian, Kaiming (Китай);

- LS (Южная Корея);

- Ferromatik (США);

- Husky (Канада).

Методика изготовления

Алгоритм для реализации любых типов пластиковых продукций:

- образование однозначного химического состава;

- в среду полимеров вводится газ;

- полученной массе придают нужную отливку;

- установка конечной формы.

На начальном уровне разные компоненты смешиваются для того, чтобы получить пластическое вещество. После этого в полимер добавляется газ конкретным способом: либо введение быстрозакипающих веществ, либо механическое вспенивание.

Они исчезают при нагревании или введении под давлением газа. Методика изготовления зависит от вида полимера и изделий. Способов осуществления изделий из пластмасс имеется несколько:

- присутствие отливок – пластиковая масса превращается в жидкость и заливается в различные формы, аналогичные готовой продукции. Вследствие чего образуется довольно много предметов: посуда, канцтовары;

- термоформование;

- компрессионное формование – в процессе изготовления нужное число материала помещается в форму, половинки соединяются, а потом образуется готовая деталь;

- инкапсуляция;

- вакуумное формование – требуемые формы получают из листов пластика под разным давлением;

- формование наслаиванием;

- выдув – подогретая масса заливается в форму. Форма закрывается и наполняется воздухом. Полимер растекается по всей внутренней поверхности в равных количествах;

- экструзия – происходит размягчение массы и подавление ее через матрицу, которая образует требуемую форму;

- прессионное формование – заготовка сжимается внутри формы, лишний материал выходит через щели.

Охлаждение пресс-формы и извлечение изделия

После того, как расплавленный пластик перенесен в форму, ему позволяют оставаться внутри полостей. На этом этапе давление впрыска заменяется удерживающим давлением для уплотнения расплавленного пластика во время его затвердевания.

Охлаждение начинается, когда расплавленный пластик соприкасается с поверхностью полостей. Охлаждению способствует система охлаждающей жидкости внутри формы для отвода тепла. При охлаждении может произойти усадка детали и дополнительный расплав может течь, чтобы компенсировать усадку, которая происходит во время охлаждения. После охлаждения в течение достаточного времени половины формы отделяются, и отформованная деталь выталкивается.

На этапе извлечения детали охлажденная часть отделяется от формы. Система выталкивания, содержащаяся в узле смыкания, облегчает удаление отформованной детали из полостей формы.

Система выталкивания состоит из приводной штанги выталкивателя, которая толкает пластину с помощью выталкивающих штифтов. Выталкивающие штифты удаляют затвердевшую деталь из открытых плит формы в конце цикла формования. Необходимо приложить достаточное усилие выталкивания, потому что деталь прилипает к форме во время охлаждения.

Смазка для пресс-формы используется для облегчения извлечения отформованных деталей из полостей пресс-формы. Его можно повторно нанести до начала этапа зажима после нескольких циклов формования, или он может быть постоянно закреплен на поверхности полостей формы.

Оборудование для изготовления предметов из пластика

Чтобы производить пластиковую продукцию потребуется готовая технологическая линия или отдельный станок. Соорудить ее в домашних условиях сможет любой мастер.

Экструдеры – это огромный набор станков, способствующие производству вспененных и оконных профилей, труб и пластикового шифера, рукавных и листовых пленок, полимерных листов.

Главная структура станка – это экскудер. Линию экструзии составляет набор дополнительных механизмов. Изготовление работает в режиме автомат, он регулируется определенной программой.

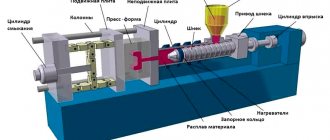

Термопластавтомат – это станок для литья пластмассы под давлением. Заранее приготовленная масса походит в формы и подвергается охлаждению. В итоге образуется готовое штучное изделие.

Термопласт-автомат

На этих станках изготавливается около 75% всех пластмассовых изделий. Эта методика способствует образованию довольно трудных форм, которые подходят с точностью требуемым размерам. Оборудование имеет возможность работать со всеми видами этого материала.

В устройство агрегата входит привод, модуль подготовки материала, блок управления автомат и модуль закрывания и открывания форм. Оборудование для литья под давлением довольно дорогостоящее и включает в себя много инновационных решений.

Пресс для литья пластика

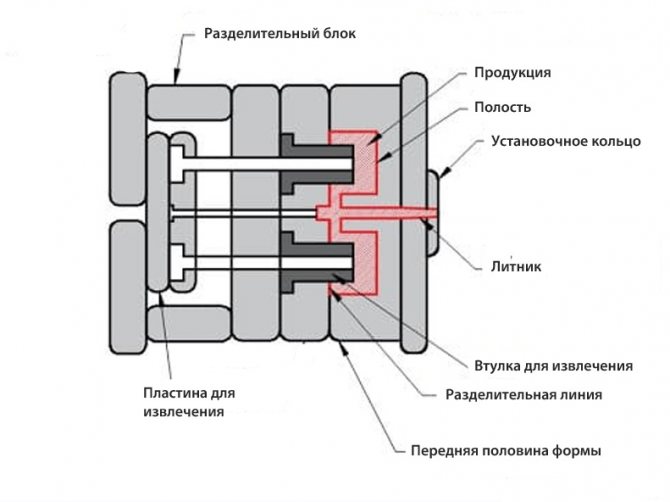

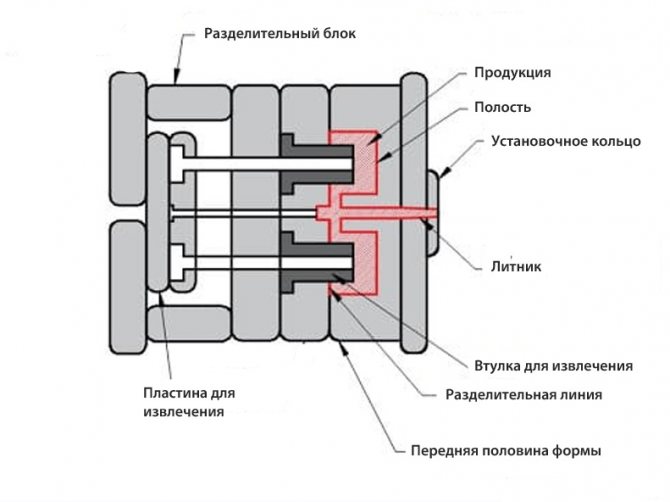

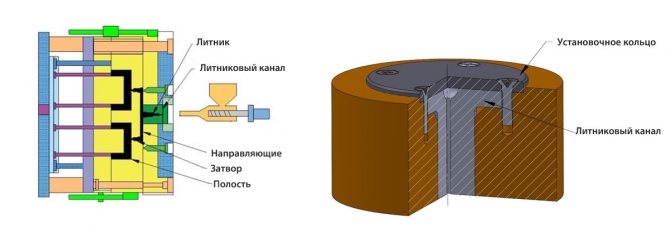

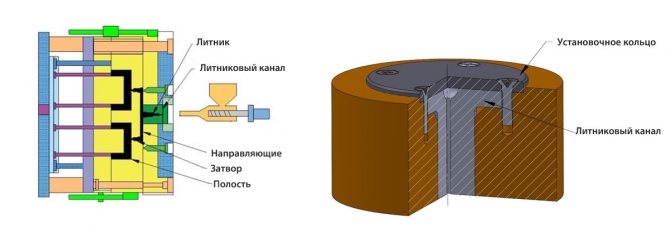

Пресс-форма для литья под давлением

- Форма в основном состоит из двух пластин

, которые прикреплены к прижимным пластинам. Передняя половина формы находится рядом с узлом впрыска. Задняя половина формы прикреплена к подвижной пластине, которая позволяет открывать и закрывать пресс-формы, а также прилегающие к системе выброса узла смыкания. Перед началом цикла формования обе пластины необходимо очистить от загрязнений. - Полость пресс—формы

представляет собой образное сечение в пластинах формы, которое придает пластиковым деталям свою окончательную форму. Когда расплавленный пластик попадает в полость, он принимает форму полого пространства и приобретает его объем. Большая часть объема находится в передней половине формы.

Форма может иметь одну или несколько полостей. - Разделительная линия

представляет собой линию, которую можно найти в закрытых полуформах что указывает на их разделение. Линия разъема может быть прямой или кривой в сложных конструкциях инструментов. Воздух легче всего выпустить по линии разъема; таким образом, расплавленный пластик имеет тенденцию перемещаться в этой области. На какой-либо готовой детали может быть видна линия или кривая, что показывает, что две стороны детали сформированы на разных пластинах.

Специальное оборудование

Выдувные машины предназначены для изготовления полых сосудов, которые имеют утонченные стенки: бочки, канистры и бутылки.

Этот агрегат способствует подогреву материала и формованию выдувательным способом. Этот способ сочетается с литьем под давлением в одном инжекционно-выдувном станке. Экструзивно-выдувные станки соединяют следующие методики: экструзия и выдув.

В этом случае есть возможность изготавливать обширный выбор изделий, чем выдувные машины. Все процессы ведет контроль микропроцессор.

Классификация станков:

- по числу ручьев;

- по виду головок;

- по числу постов.

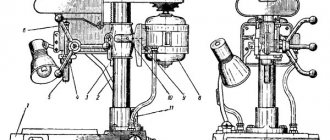

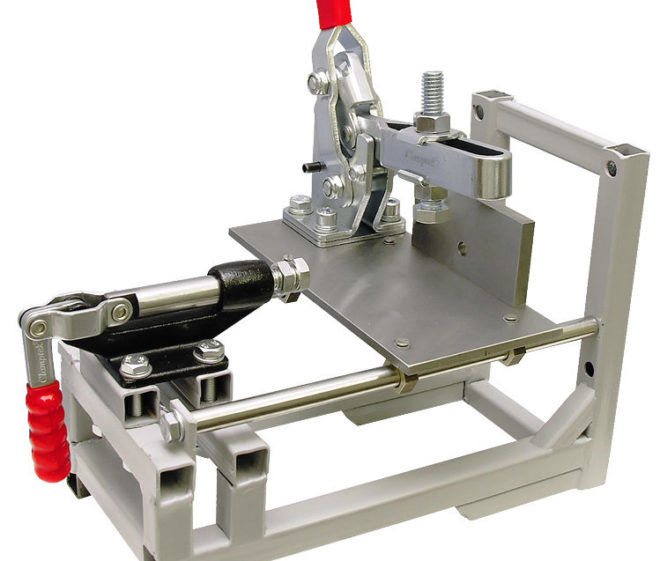

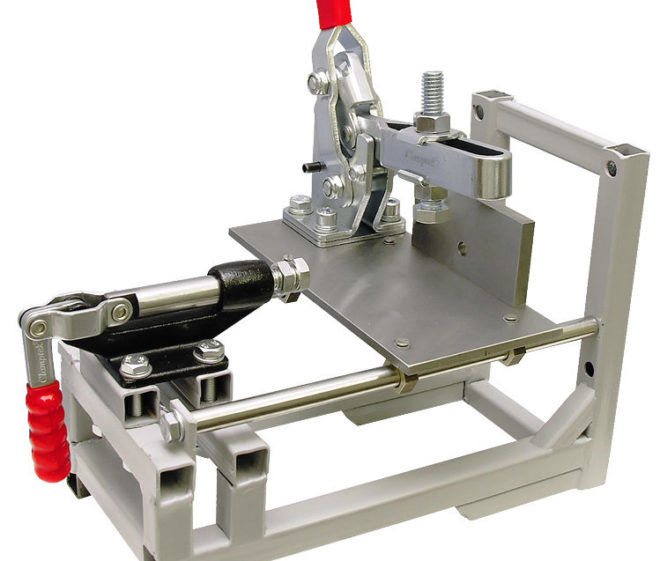

Настольный ручной пресс для литья пластмасс предназначен для изготовления среднего размера изделий небольшими партиями. Весит такой станок не больше 15 кг. Отлично помещается на столе.

Если приобретать его в магазине, то в некоторых случаях в комплект входит и сам стол. Настольный станок для литья пластмасс необходим для производства деталей новых конструкций в качестве эксперимента.

Настольный станок для литья пластмасс

Система каналов пресс-формы

- Установочное кольцо выравнивает сопло на передней пластине пресс-формы.

- Литник — это отверстие на передней плите пресс — формы. Здесь находится сопло.

Литник

является первым проходом расплава из сопла узла впрыска и передней половины пресс-формы. Это основной канал, к которому подключено несколько форсунок, через которые распределяется расплавленный пластик в полость пресс-формы.

Затвор направляет поток расплавленной пластмассы в полости за счет сужения его пути потока. Он расположен на конце каждого желоба, куда вводится расплавленный пластик. Полость может содержать один или несколько затворов.

Другие особенности пресс-формы включают вентиляционные отверстия, которые устраняют захваченные газы внутри пресс-формы, и охлаждающий канал, который облегчает отвод тепла к хладагенту.

Литье пластмассы в домашних условиях

Перед началом процесса необходимо подготовить площадь. Для такого оборудования, как мини ТПА отлично подойдет стол. Этот агрегат весит около 50 кг. Для такого станка потребуется 20% от максимальной электроэнергии за 10 часов работы.

К примеру, если мощность составляет 1,7 кВт, то за 10 часов потребуется 3,4 кВт. Станок предназначен для работы на одного человека. В процессе литья пластмассовых изделий необходимо выполнять все нормы техники безопасности и санитарии промышленности.

Чтобы произвести одно изделие, потребуется 40 секунд, то есть за час специалисты могут изготовить около 100 деталей.

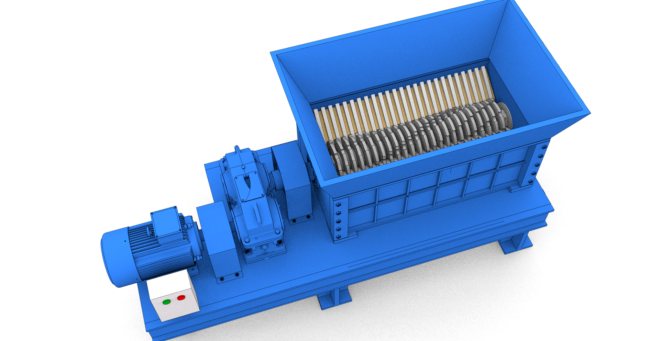

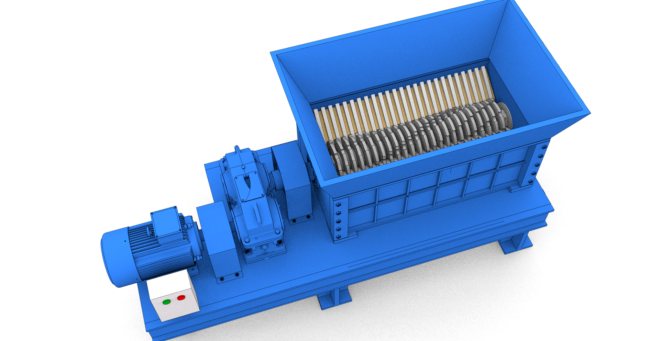

Кроме этого, потребуется еще и дополнительное оборудование – это дробилка.

Дробилка для пластика

Мини-станок для литья пластмасс вводит массу сразу в деталь. Если полностью следовать инструкции и соблюдать все правила литья брака практически не бывает.

Часто мастера начинают домашнее производство с применения термопластов – материал непростой, требует к себе щепетильного отношения. Литье из этого материала подразумевает использование нескольких подготовительных этапов:

- тремопласт необходимо очисть от верхних слоев загрязнения;

- начинать плавление необходимо с небольших температур, повышая градусы на равное количество;

- для остывания формы необходимо применять резкий перепад температур.

Работать с таким материалом сложно, поэтому в домашних условиях лучше нанять помощника. Такое решение поможет равномерно провести все операции на станке, а также своевременно охладить изделие, не сломав стандартной формы.