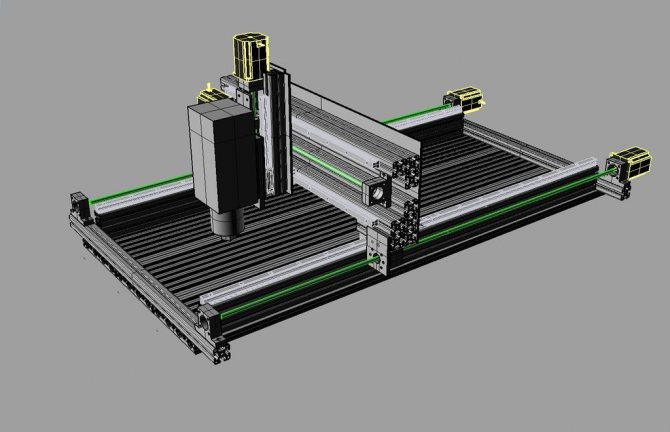

Для многих проектов фрезерный станок с ЧПУ необходим для хороших и быстрых результатов. После некоторого исследования существующих на данный момент машин CNC, я пришел к выводу, что все машины с ценой до 150 тыс. не могут удовлетворить мои потребности в отношении рабочего пространства и точности.

Что я хочу:

- рабочее пространство 900 х 400 х 120 мм

- относительно тихий шпиндель с высокой мощностью на низких скоростях вращения

- максимально возможная жесткость (для фрезерования алюминиевых деталей)

- максимально возможная точность

- USB-интерфейс

- потратить до 150 тыс. рублей

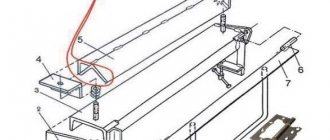

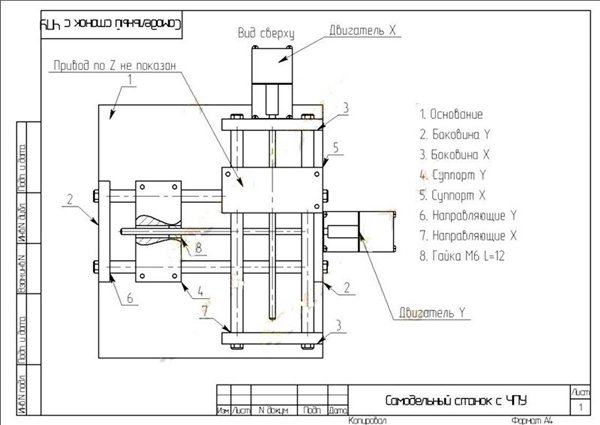

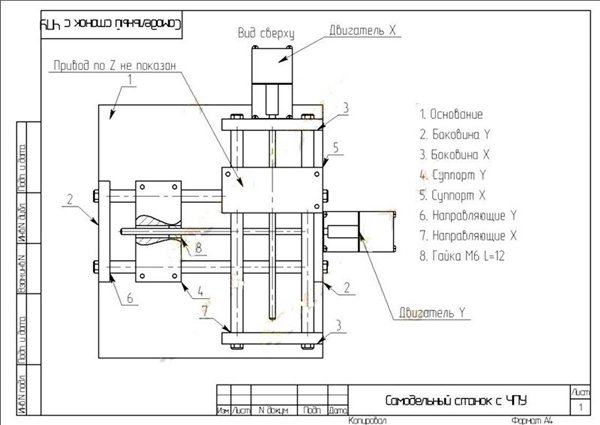

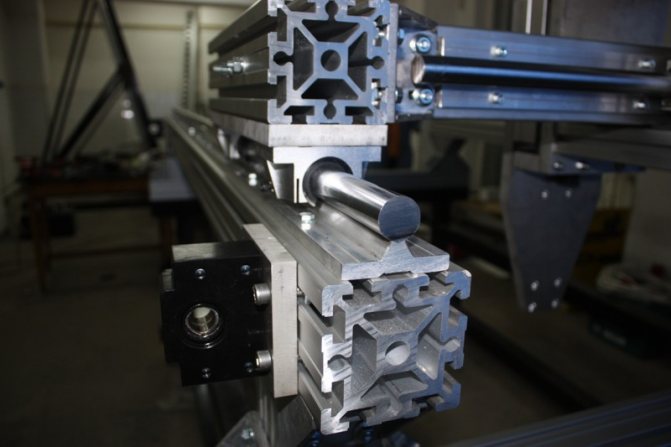

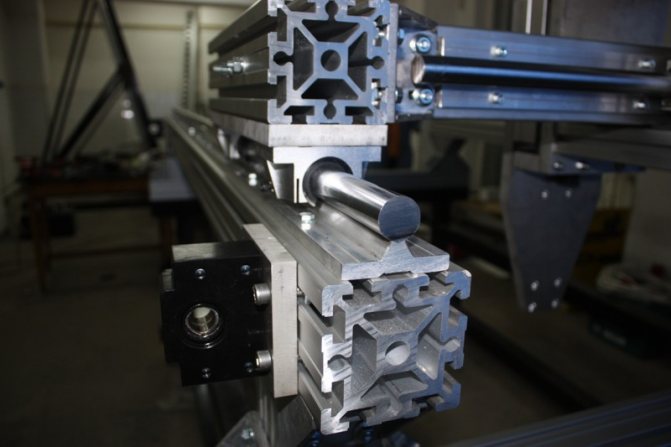

С этими требованиями я начал 3D конструирование с разработкой схем и чертежей, проверяя множество доступных деталей. Основное требование: части должны сочетаться друг с другом. В конце концов я решил построить машину на гайке типа 30-B с 8 алюминиевыми рамами с 16-миллиметровыми шарикоподшипниковыми шпинделями, 15-мм шарикоподшипниковыми направляющими и 3-амперными шаговыми двигателями NEMA23, которые легко вписываются в готовую систему крепления.

Эти детали идеально сочетаются друг с другом без необходимости в изготовлении специальных деталей.

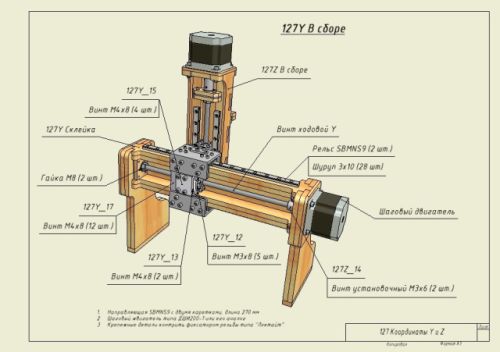

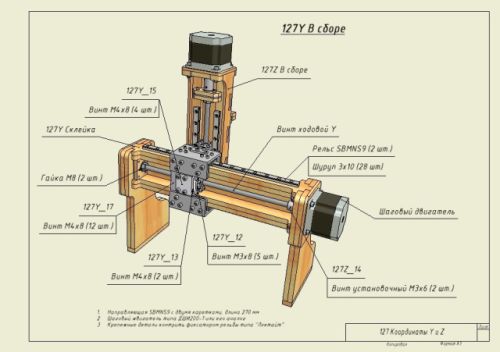

Чертежи ЧПУ станка из фанеры своими руками

В самом начале всех предстоящих работ происходит выполнение чертежей. Они могут сильно отличаться друг от друга в зависимости от того, какой вид устройств с программным обеспечением был выбран. При создании чертежа заостряют внимание на следующих факторах:

- какие элементы необходимо сделать самому, а какие приобрести готовыми;

- какой толщины будет фанера;

- как будут закрепляться детали.

Элементы обычной формы можно выполнить самому. К ним относятся: станина, столешница, кожух, держатели. Части посложнее приобретают уже в готовом виде. Люди, у которых нет опыта, могут найти готовые чертежи в сети Интернет.

Справка: Острой нужды в готовых чертежах нет. За основу можно взять схему металлического устройства. Ведь каждое такое изделие уникальное и способно оптимизироваться под специфические задачи и потребности владельцев.

Фанера является универсальным материалом, эксплуатационные качества которого позволяют применять его даже для создания высокотехнологичных устройств, которые испытывают значительные нагрузки.

- 05 октября 2020

- 2425

Выбор материала

Фанера

Какая именно фанера оптимальна для наших целей?

Возможны два варианта:

- Бакелизированная (в качестве пропитки использован бакелитовый лак). Ее отличает абсолютная водостойкость и исключительная прочность; однако обработка материала из-за его твердости будет весьма сложной;

Кроме того: цена бакелита (от 3500 рублей за лист толщиной 15 мм) понравится не каждому.

- ФСФ (склеенная фенолформальдегидным смоляным клеем). Для нее тоже характерна высокая влагостойкость. Лучше использовать материал на основе березового шпона. Инструкция связана с более высокой прочностью березовой древесины на фоне прочих пород.

Для бакелита действующими ГОСТ не предусмотрено деление на сорта; в случае ФСФ лучше приобрести материал сорта Е («элита») или 1. Сорт Е отличается полным отсутствием пороков древесины на верхнем слое шпона; для первого сорта количество и размеры пороков лимитированы максимально жестко.

Качественная березовая ФСФ мало уступает бакелиту прочностью.

Что использовать для склеивания:

- Фанерные детали склеиваются между собой обычным клеем ПВА. Его клеевой шов достаточно прочен для того, чтобы при разрушении соединения разрыв проходил по расположенным рядом со швом волокнам древесины;

- Для монтажа на станок металлических деталей (проушин, гаек регулировочных винтов и т.д.) используется эпоксидная смола.

Важно: саморезы могут использоваться только для дополнительной фиксации деталей. Винтовым соединениям с деревом и материалами на его основе вибрация, неизбежная при работе станка, противопоказана.

Дополнительное оборудование

Ряд оборудования придется закупить в готовом виде.

В его число входят:

- Направляющие с каретками;

- Шаговые моторы (могут быть использованы моторы от неисправных сканеров и принтеров);

- Пресловутый DSP-контроллер;

- Регулировочные и ходовые винты (как правило, на эту роль покупаются обычные шпильки М8-М10);

- Подшипники.

Чертежи станка обычно включают перечень дополнительных деталей.

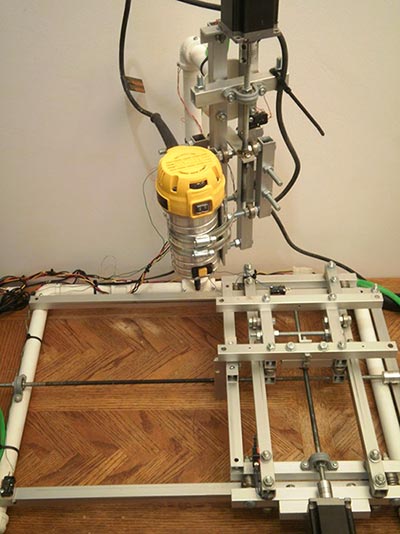

Самодельный алюминиевый 3-х осевой фрезерный станок с ЧПУ

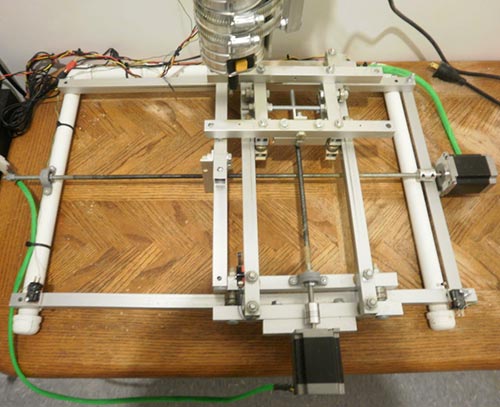

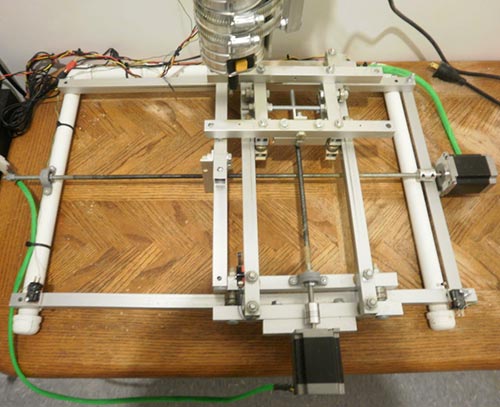

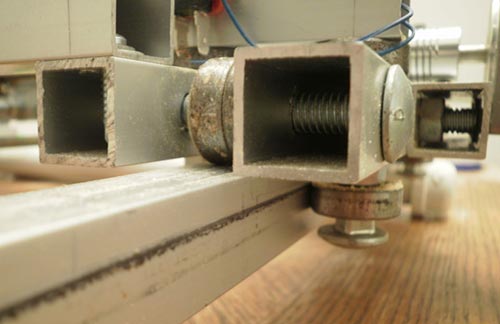

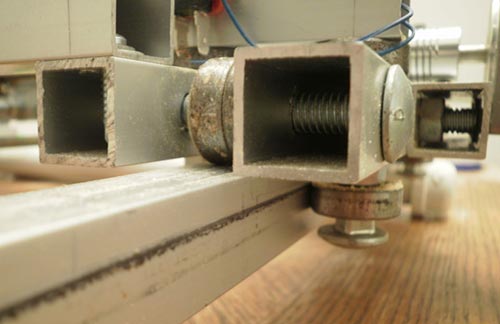

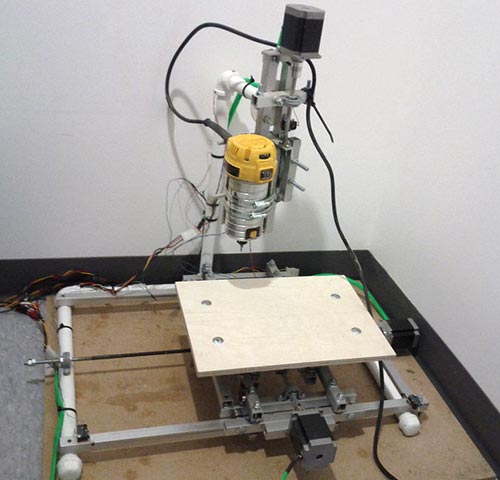

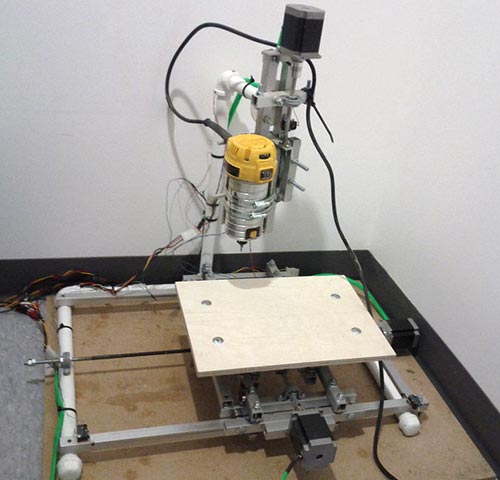

Я построил этот ЧПУ с нуля, используя в основном алюминиевый профиль 3/4″ x 3/4″ x1/16″ квадратного сечения. Я разработал станок, ориентируясь на проекты, найденные в Google и импровизируя.

Рабочая площадь станка составляет около 12″ x 8″ x 3″ (X/Y/Z).

При сборке шасси с подшипниками использовано более 100 5/16″ гаек.

Я подсчитал, что проект обойдется примерно в $650 — $700.

Примечание: Я сделал этот проект, используя только перфоратор (с возможностью работы в режиме дрели), ножовку и лобзик. У меня нет сверлильного станка и торцовочной пилы, чтобы делать отверстия/разрезы. Конечно, при наличии соответствующего оборудования и инструмента, всё это делается намного быстрее и проще.

В статье подробно рассказано об используемых элементах. Если много людей захотят повторить проект, то я разработаю чертежи. Но сейчас эта статья просто дает представление о самостоятельной постройке ЧПУ.

Фрезер

В качестве фрезера я выбрал ручной фрезер DeWalt DWP 611. Он имеет переменную скорость и мощность до 1,25 л.с. Сначала я хотел использовать Dremel, но беспокоился о питании.

Доступный мне в то время фрезер я получил установленным в корпус.

Главная рама

Идея рамы взята у Tom McWire. Я немного масштабировал её.

Трубы — это оцинкованные стальные трубы 3/4″. Я окрасил их белым матовым цветом для более красивого вида и остался доволен результатом.

Длина трубы не так важна, оси могут выходить за её пределы.

Подшипники

Я использовал подшипники с внутренним диаметром 8 мм, наружным 22 мм, и толщиной 7 мм.

Обратите внимание, что внутренний диаметр 8 мм, что немного больше чем 5/16″. Когда подшипники будут закреплены на направляющих, это будет компенсировано туго затянутыми гайками (т.е. подшипник будет прикреплен так, как будто использовался болт М8).

Муфты

Я купил муфты из Гонконга на eBay по $4 штука. На одной стороне муфты есть отверстие 1/4″(6,35 мм) для шагового двигателя, а на другой 8мм для ходового винта.

Ось X

Длина направляющих X около 26″, а расположены они на расстоянии 15″ если считать по внутренним сторонам.

Может показаться, что вся «каретка» удерживается только силой тяжести, но на самом деле подшипники прижимаются к раме довольно плотно

Оси Х и Y собираются вместе как одна часть.

Направляющие Y на самом деле помогают четырем блокам подшипников X (я использую слово блоки из-за отсутствия более подходящего слова) оставаться напротив друг друга.

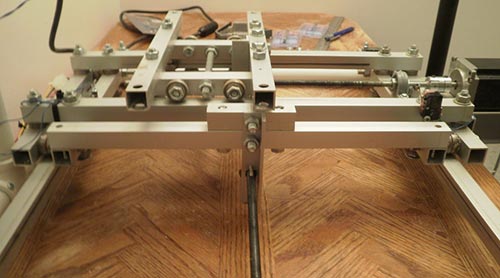

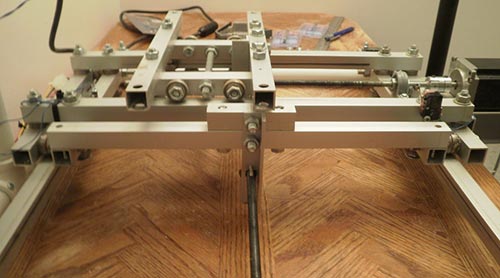

Ось Y

Сборки подшипников Y повернуты боком по отношению к оси X. Во первых, я пытался сориентировать их так же, как ось X, но главной проблемой была необходимая длина алюминиевых блоков. Я решил использовать максимально длинную ось Y, за вычетом расстояния, на которое может двигаться рабочая платформа. Преимущества такой конструкции я опишу позже.

6″ болты с квадратным подголовком, которые используются в подшипниковых сборках, заставляют двигаться их по направляющим оси Y.

Ось Z

Сборки подшипников оси Z делаются так же, как для оси Y, но вся ось располагается вертикально.

Я использовал восемь 6″ болтов с квадратным подголовком для сборки подшипников. Это упрочняет сборку.

Направляющие Z оси крепятся непосредственно к трубе 3/4″(главной раме).

Ходовые гайки

Ходовые гайки (винтовой передачи) изготовлены из 5/16″ Т-образных гаек с отверстиями. Т-образная гайка крепится на алюминиевой основе 1/8″ х 0,75″. Потом она крепится к сборкам подшипников.

С Т-образными гайками люфт очень мал, и у меня нет кругового индикатора, чтобы измерять его.

Ходовые винты и винтовые опоры

Ходовые винты это дешевые 5/16″ штифты из оцинкованной стали.

Винтовые опоры очень важны. Муфты по существу выглядят как пружины, что допускает перекос винта, который не желателен для любой из осей из-за непредсказуемых игр. При установке винтовых опор, абсолютно ни что не играет. Крутящий момент двигателя должен быть передан непосредственно на ходовую гайку.

Подшипники крепятся с обеих сторон для ходовых винтов. Подшипники крепятся к раме при помощи 1/2″зажимов для труб, которые после небольшой шлифовки отлично подходят для них.

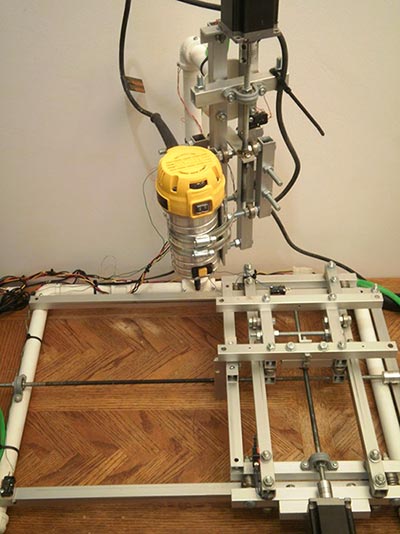

Установка моторов

См. фото:

Рабочая платформа

Рабочая платформа сделана из русской березовой фанеры. Это самая высококачественная древесина, которую я нашел в местном хозяйственном магазине. Она обошлась мне в 20$ за лист 2’х4′. Толщина составляет 11,5 мм.

Как я уже говорил ранее, рабочая зона составляет около 12″х 8″х3″. Тем не менее, я вырезал платформу размером 14″ х 10″, для того, чтобы использовать зажимы. Вот то преимущество, о котором я говорил выше: можно менять размер рабочей платформы.

Я специально использовал болты длиннее, чем надо, чтобы можно было расположить стол под прямым углом к фрезеру.

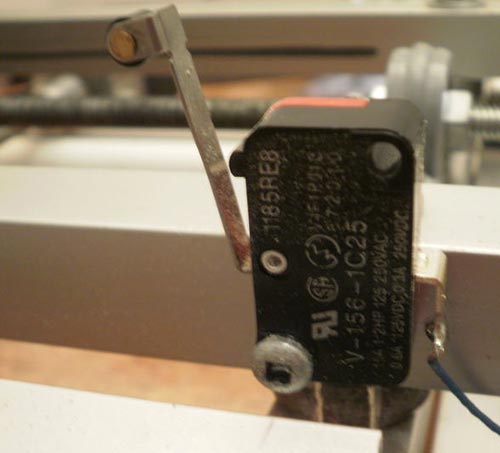

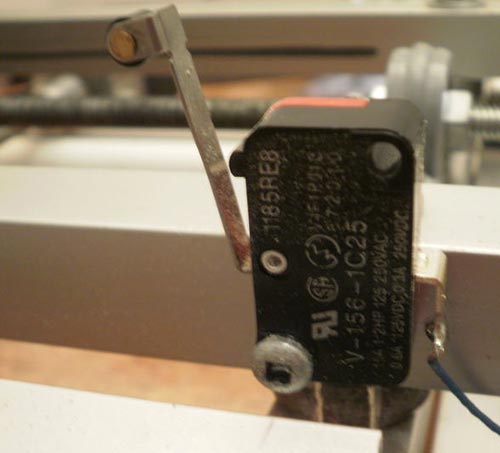

Концевики

Концевики — это прекрасная вещь в ЧПУ. Во время тестирования без выключателей, я поднялся по Z оси слишком высоко и чуть не оставил без коммуникаций ось Z. Провода смогли растянуться, но это не хорошо.

Я установил концевые выключатели на каждый конец X и Y осей и один в верхней части оси Z. Если хоть одна из кнопок нажимается, станок останавливается.

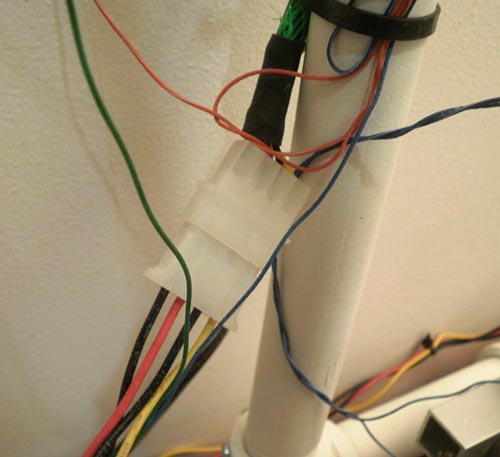

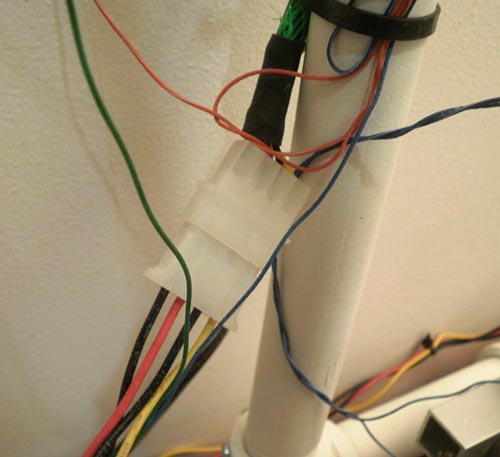

Прокладка кабелей

Проводов много, и важно, чтобы они не мешали. Провода шаговых двигателей очень короткие, поэтому я удлинил их проводами от старого компьютерного блока питания. Я также поместил провода в рукава предназначенные для моддинга компьютера. Они сдерживают их, и смотрится красиво и аккуратно. Также я использовал кабельные стяжки, чтобы прикрепить провода к раме.

Я использовал Molex разъемы, поэтому я могу легко отключить станок от драйвера в случае необходимости. Алюминиевый профиль позволяет мне спрятать провода от механический воздействий.

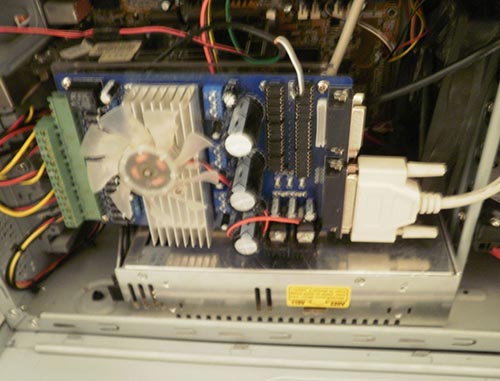

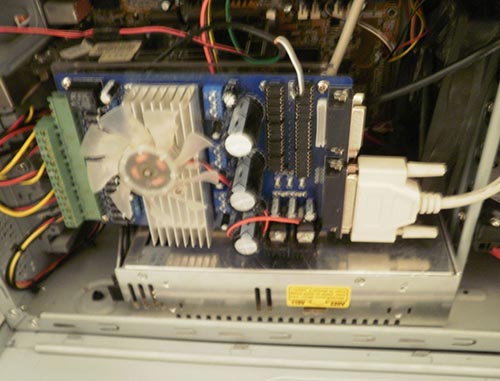

Плата драйвера

Я использовал дешевую плату драйвера двигателя Toshiba TB6560 купленную на eBay. На самом деле мне пришлось использовать три контроллера Toshiba TB6560. Один был неисправен изначально, ещё один сломался после использования и один сгорел. Их легко менять если вы умеете паять. Замена занимает совсем немного времени, но я предлагаю покупать более качественные драйверы.

Я установил плату драйвера и блок питания в корпус своего компьютера. Плата драйвера установлена на акриловую основу и установлена на слоты расширения. Я заменил штатный кулер на плате, на кулер от старой видеокарты. Извините за размытые фотографии.

Драйверы управляются при помощи LPT порта от компьютера. В качестве софта использовал MeshCAM 5 для генерации G-кодов и MACH 3.

Оригинал статьи

Теги:

- ЧПУ

- Перевод

Двухшпиндельный станок

Для растачивания с обеих сторон отверстия и обтачивания торцов в деталях применяется двухшпиндельный станок. Но существует несколько нюансов в данном оборудовании, с которыми стоит познакомиться:

- Вертикальный двухшпиндельный станок для глубокого сверления модели ОС-402А имеет ступенчатый и автоматический цикл сверления.

- Для повышения собственной производительности разработан карусельно-фрезерный двухшпиндельный агрегат.

- Конструкция двухшпиндельного станка для притирки арматуры проектировалась и изготавливалась на предприятии Ленэнерго.

- Для навертывания двух резьбовых деталей одновременно с обоих концов валика на другом производстве изготавливался двухшпиндельный агрегат с механическим приводом со шпинделем в горизонтальном исполнении.

- Трехшпиндельный аппарат типа С — 13 и агрегат типа С — 12 имеют схожесть в технической характеристике и конструкции. Но существует и разница между машинами, где стол у двухшпиндельного станка имеет меньшую длину.

- С одним или двумя шпинделями существуют плоскошлифовальные машины с круглым столом. Разница в том, что двухшпиндельный аппарат один шпиндель используется для предварительного шлифования, а другой используется для окончательного.

- Приспособления для накатывания стержня и галтелей у валов имеют большой спрос у населения. Лишь в некоторых случаях можно рассчитывать на одновременную накатку двух валов с их стороны для двухшпиндельного станка, так же установка специального клапана присутствует на станке.

- Специализированный станок имеет ручное управление и благодаря модели 4723Д — механический привод. Так же машина используется для многопозиционной обработки многих деталей. В его комплект входят следующие: станок, машинный генератор униполярных импульсов, высокочастотный электронно-полупроводниковый генератор. В отличие от данной модели двухшпиндельный станок усилен Г – образной траверсой.

Как выпилить детали для CNC-станка из фанеры?

Все элементы, не вошедшие в список выше, необходимо сделать из фанеры. Поэтому вопрос о грамотной обработке стоит на первом месте при изготовлении станка из фанеры.

Как правильно распилить фанерный лист?

В процессе выпиливания листа фанеры нужно придерживаться некоторых правил:

- Для материала, толщина которого составляет десять миллиметров, используют ручные и электрические лобзики, у которых полотно имеет небольшие зубья.

- Фанеру больше десяти миллиметров раскраивают дисковой пилой.

- Материал для распила следует высушить, в противном случае он расслоится.

- Раскраивать лист следует около волокон первого слоя.

- Если будет применен электрический инструмент, то подача должна быть на минимуме.

- Чтобы предотвратить сколы, можно использовать бумажный скотч.

Как правильно сделать отверстия?

Чтобы сделать отверстия в элементах фанеры, лучше применить сверлильный станок. При этом нужно выбирать большую скорость вращения сверла и минимальную его подачу. Также может быть использован фрезерно-гравировальный станок, что позволит сделать отверстия любой формы.

Справка: Если такого устройства нет, то вполне подойдет и простая дрель. Единственное, что нужно, чтобы биение патрона было минимальное. В противном случае погрешность станет выше.

Как отшлифовать и обработать?

После процесса распиливания и сверления отверстий заготовку следует отшлифовать. Для этого используют наждачную бумагу. Шлифовка осуществляется около волокон и начинается от угла, который шлифуется уже в самом конце.

Справка: после процесса шлифования всю поверхность детали покрывают специальными составами, предотвращающими расклеивание и растрескивание.

Сборка

На этой стадии тонкостей минимум:

- Клей ПВА наносится на поверхность соединяемых деталей ватной палочкой или кисточкой (в зависимости от площади склеивания), после чего детали совмещаются и прижимаются друг к другу с максимальным безопасным для их целостности усилием. Желательно зафиксировать их под давлением до полного высыхания клея (около суток);

- Использовать эпоксидный клей нужно аналогичным образом . Уделите особое внимание его тщательному перемешиванию с отвердителем и соотношению отвердителя и смолы. В общем случае лучше добавить немного больше рекомендованного количества отвердителя: это сделает полимеризацию смолы более быстрой.

Следы выдавившегося клея лучше удалить с поверхности деталей сразу: после его высыхания сделать окрестности шва гладкими будет неизмеримо труднее.

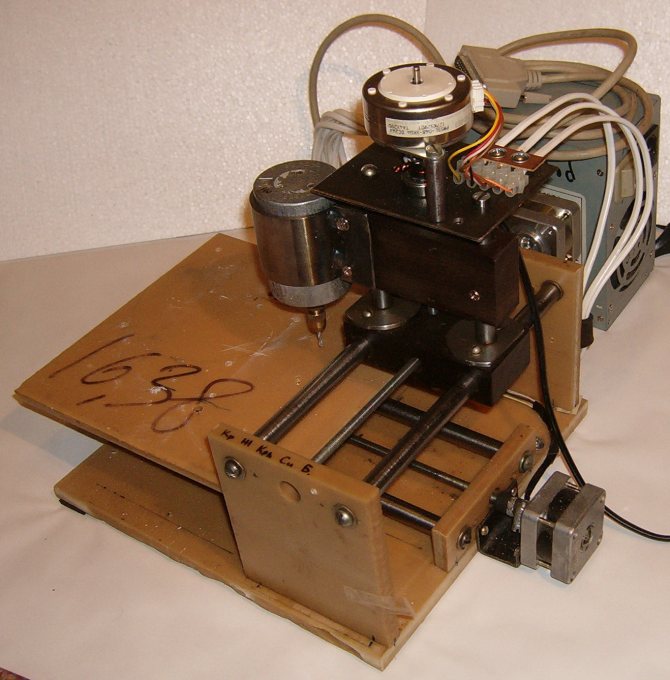

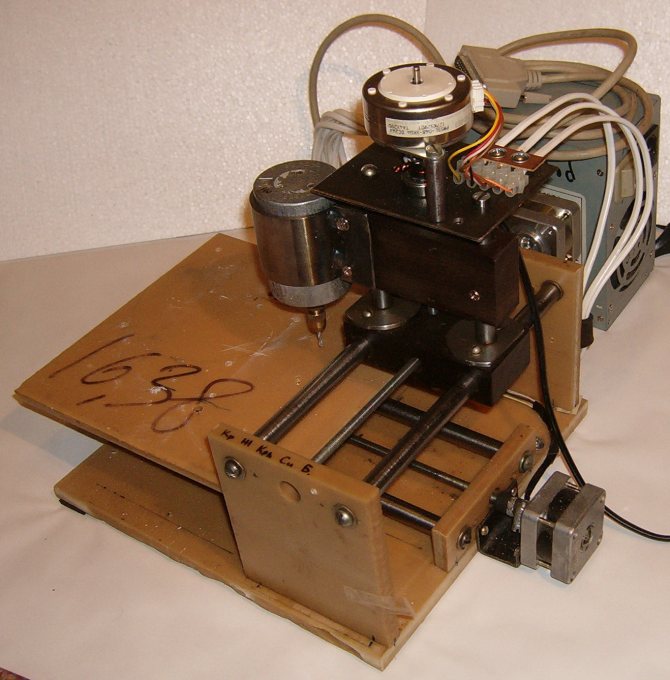

На фото — собранный станок.

Конфигурация

Конфигурация станка определяет, какие две дополнительные оси используются при обработке деталей.

Вращение осей в станках, оборудованных цапфой, обеспечивается за счет движения рабочего стола. В столах шарнирного вращения, напротив, дополнительные оси обеспечиваются особым положением шпинделя.

Каждый из этих станков обладает уникальными преимуществами. Например, станки с цапфой могут обработать деталь максимально большого размера, а станки шарнирного типа – детали огромных весов, за счет горизонтального расположения стола.

Особенности выбора конструкции фрезера

Возможности современного оборудования с ЧПУ огромны. Но, ни один станок не является универсальным. Каждая модель имеет свои особенности и предпочтительную область применения. Перед выбором конкретной конструкции, следует четко определить, для чего будет использоваться станок. Попытка совместить все в одном, приведет к большим материальным и физическим затратам, без гарантии результата.

Сегодня выделяют два направления конструирования настольных фрезеров. Первое, самое простое, ориентировано на обработку дерева, пластмассы и других мягких заготовок. Такие станки не предъявляют высоких требований к конструкционным материалам, отличаются простотой и низкой стоимостью. Они доступны для самостоятельного изготовления, без применения дополнительного оборудования. Металлические изделия на таких устройствах обычно не фрезеруются. В редких случаях точатся только мягкие цветные металлы с небольшой подачей.

Второе направление фрезеров ориентировано работу с металлическими заготовками. Эти станки обладают значительной массой и состоят из деталей, выполнить которые можно только с использованием серьезного станочного парка.

Самостоятельно браться за такую конструкцию рекомендуется только при наличии серьезного опыта и доступа к заводскому металлообрабатывающему оборудованию.

Вторым по важности, параметром станка выступают размеры обрабатываемых деталей. Новичкам сразу хочется крупногабаритное поле, на котором они смогут делать все, что захотят. Но чем больше станок, тем больше технических проблем придется решать при его конструировании. Да и стоимость его будет не самой оптимальной. Если нет конкретных задач для большого станка, то рекомендуется в первом проекте ограничиться полем обработки размером в стандартный бумажный лист А4. Максимум можно выбрать А3.

Область применения

Фрезерные станки применяются для сложной обработки деталей по трем координатам. Среди простейших видов фрезеровки: процесс гравировки и вырезание деталей из листовых материалов. Исходное сырье – фанера, текстолит, пластмасса. Результатом становятся плоские детали, которые в дальнейшем собираются в какие-то конструкции. Это могут быть коробки, шкатулки, корпуса электроаппаратуры, каркасы объемных изделий. Используется двумерная обработка и при создании художественных изделий.

Более сложный вид обработки – объемная или трехмерная. Из массивных заготовок она позволяет вырезать изделия со сложной поверхностью. Например, резьба по дереву, выполненная на станке, зачастую превосходит рукотворные изделия. Установка на станке дополнительной поворотной оси еще больше расширяет его возможности. Четырехосевое точение позволяет выполнять цилиндрические детали или трехмерные изделия с высокой сложностью рельефа. Примером могут ступать скульптуры или изогнутые мебельные фасады. Возможно создание станков и с еще большим числом степеней свободы, но сегодня это остается уделом профессионалов.

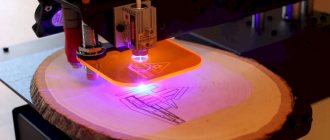

Кроме классического фрезерования, фрезер с ЧПУ может использоваться для выполнения других типов работ. Вместо фрезерной головки легко монтируются плоттерные ножи, лазеры или экструдеры 3D принтеров. В некоторых случаях устанавливается плазмотроны для резки металла. Все эти инструменты не изменяют конструкцию оборудования и методы управления.

Описание станочной конструкции

Самым основным в конструкции машины становится мощный двигатель. В его комплект входят

- патрон;

- ключ;

- сверла с десяток самого разного диаметра.

Многие любителей покупают такие двигатели и работают с платами, удерживая в руках такой чудо инструмент. Но можно всегда идти дальше и опираясь на такой движок, сделать своими руками полноценный агрегат с открытыми чертежами. Полированные валы и линейные подшипники можно смело использовать для линейного перемещения двигателя. В таком случае появиться прекрасная возможность минимизировать люфты.

В широком доступе хорошо распространены линейные подшипники. Как дешевый вариант можно использовать фанеру, которую можно применить важным элементом для основной станины. Так же можно воспользоваться оргстеклом или сталью для вырезания тех же самых деталей. Некоторые из мелких сложных деталей печатаются на 3D-принтере.

Отличным приспособлением для поднятия двигателя в положение исходного режима пользуются спросом парочка канцелярских резинок, но в верхнем положении мотор благодаря микропереключателю отключается в самостоятельном режиме.

Стоит отметить, что нужно предусмотреть местечко для хранения ключа в маленькой сверловой пенале, в которой имеются пазы разной глубины для удобного хранения сверла с разнообразным диаметром.

Выпиливание деталей

Как и чем можно выпилить фанерные детали станка? При толщине 4 мм выпиливать придется своими руками, с помощью ручного лобзика с натяжной пилкой. Использование инструмента со значительным размером зубьев гарантированно украсит края заготовок поднятой щепой.

Совет: уменьшить количество задиров поможет скотч, наклеенный поверх заготовки.

Материал толщиной от 6 миллиметров можно пилить электролобзиком или (при простой форме детали с преобладанием прямых линий) ручной дисковой пилой.

Как и в любом другом деле, здесь есть свои тонкости:

- Для лобзика используется пилка по металлу с минимальным размером зубьев. Они делают шансы задрать щепу по краям минимальными;

- И пила, и лобзик для деревянных изделий ведутся вдоль линии реза с минимальной скоростью. Чем выше скорость перемещения инструмента, тем грубее края реза.

Читать также: Запуск двигателя с реверсом

Мелкие детали желательно вырезать с небольшим (0,5-1 мм) запасом по размеру и доводить напильником, так меньше шансов промахнуться с размером. Обрабатывать края с помощью напильника необходимо, зажав деталь в тиски (деревянные или металлические с фанерными прокладками) на уровне линии отреза.

Готовая деталь шлифуется не только по кромке, но и по плоскости.

Особое внимание стоит уделить поверхности рабочего стола.

Руководство

Это руководство нацелено на то, чтобы не дать вам совершить те же ошибки, на которые я потратил свое драгоценное время и деньги.

Мы рассмотрим все компоненты вплоть до болтов, глядя на преимущества и недостатки каждого типа каждой детали. Я расскажу о каждом аспекте проектирования и покажу, как создать ЧПУ фрезерный станок своими руками. Проведу вас через механику к программному обеспечению и всему промежуточному.

Имейте в виду, что самодельные чертежи станков с ЧПУ предлагают немного способов решения некоторых проблем. Это часто приводит к «неаккуратной» конструкции или неудовлетворительному функционированию машины. Вот почему я предлагаю вам сначала прочитать это руководство.

ДАВАЙТЕ НАЧНЕМ

ШАГ 1: Ключевые конструктивные решения

В первую очередь необходимо рассмотреть следующие вопросы:

- Определение подходящей конструкции конкретно для вас (например, если будете делать станок по дереву своими руками).

- Требуемая площадь обработки.

- Доступность рабочего пространства.

- Материалы.

- Допуски.

- Методы конструирования.

- Доступные инструменты.

- Бюджет.

ШАГ 2: Основание и ось X-оси

Тут рассматриваются следующие вопросы:

- Проектирование и построение основной базы или основания оси X.

- Разбивка различных конструкций на элементы.

- Жестко закрепленные детали.

- Частично закрепленные детали и др.

ШАГ 3: Проектирование козловой оси Y

В этом пункте рассматриваются следующие вопросы:

- Проектирование и строительство портальной оси Y.

- Разбивка различных конструкций на элементы.

- Силы и моменты на портале и др.