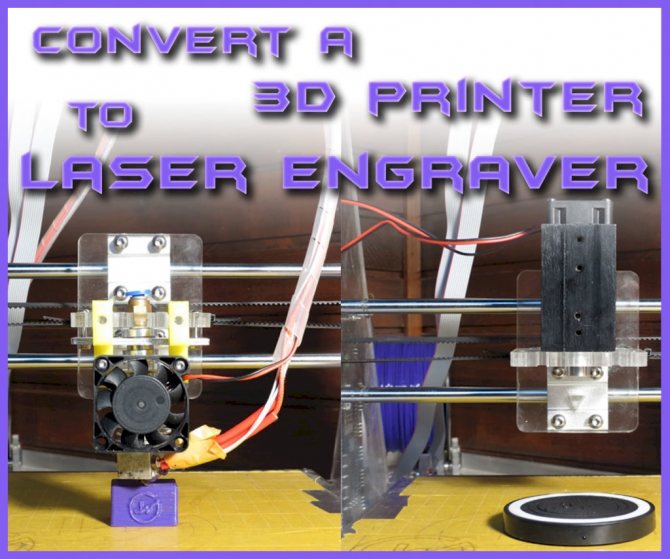

Если вы хотите создать нечто большее, чем детали, напечатанные на 3D принтере, или просто расширить набор материалов, с которыми вы работаете, лазерная резка и гравировка — отличный выбор. Он позволяет работать с другими материалами и не требует особого опыта.

Но, пожалуй, самое приятное то, что эту технологию можно без проблем использовать, модернизировав ваш 3D принтер. Система движения 3D принтеров намного превосходит требования для лазерной резки, а лазерные диодные модули могут быть такими же маленькими, как узлы хот-энда.

Преобразование 3D принтера в лазерный резак и гравер — довольно серьезное решение. В этой статье мы поговорим о лазерных технологиях в целом, а затем обсудим основные этапы преобразования вашего 3D принтера.

Следующие шаги

Лазерный резак и гравер — одна из самых крутых машин, которые могут быть у нас дома, поскольку они позволяют нам изготавливать вещи из более широкого спектра материалов, чем экструдированная пластиковая нить. Преобразование 3D принтера в лазерный — недорогой вариант, и, в конце концов, вы всегда можете вернуться к 3D-печати.

Кстати, для пользователей Ender и CR-10 Creality предлагает специальные лазерные комплекты для добавления (не замены) лазерных модулей в эти принтеры.

Обязательно ознакомьтесь с некоторыми пошаговыми руководствами в интернете. Например, пользователь Instructables Госс Адема задокументировал преобразование Anet A8 в лазерный резак и гравер, а на канале TeachingTech на YouTube есть отличные пошаговые инструкции, как это сделать на любом 3D принтере.

Какое ПО используется?

Файлы для устройства подготавливаются в широко популярном слайсере Cura, разработанном компанией Ultimaker. Он совместим как с PC, так и с Mac.

В комплекте с аппаратом идет специальная версия этой программы, с заранее заданными настройками. Слайсер записан на SD-карту. Вам остается только выбрать в папке язык установки программы и указать операционную систему компьютера.

НА ЗАМЕТКУ! Если модель в слайсере отображается серым, это означает, что она выходит за пределы рабочей области устройства. Переместите ее так, чтобы она полностью помещалась в эту область.

Нужно ли вам преобразовать 3D принтер в лазерный гравер?

Преобразование 3D-принтера в установку для лазера CO2 может оказаться довольно сложной задачей, учитывая размеры трубок и сложную систему зеркал. По этой причине гораздо лучше использовать диодные лазеры.

Однако имейте в виду, что с помощью этих лазеров можно резать только некоторые материалы, такие как бумага, картон, бальза и фанера толщиной от 3 до 5 мм. Из-за длины волны лазера он не может резать или гравировать прозрачные материалы, такие как акрил.

Также помните о требованиях безопасности при использовании лазеров. Лазеры класса 4 опасны для глаз, поэтому использование защитных очков обязательно. Кроме того, продукты сгорания, выделяющиеся во время работы лазера, могут быть вредными для нашего здоровья, поэтому требуется ограждение и надлежащая вентиляция.

Примите все это во внимание, прежде чем принимать решение о преобразовании вашего 3D принтера в лазерную машину. Учитывая связанные с этим риски, особенно важно соблюдать меры предосторожности.

Необходимые материалы

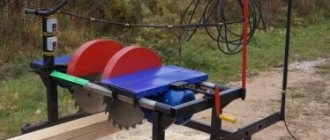

Для того чтобы самостоятельно изготовить лазерный гравер на Arduino, потребуются следующие расходные материалы, механизмы и инструменты:

- аппаратная платформа Arduino R3;

- плата Proto Board, оснащенная дисплеем;

- шаговые двигатели, в качестве которых можно использовать электромоторы из принтера или из DVD-плеера;

- лазер, мощность которого составляет 3 Вт;

- устройство для охлаждения лазера;

- регулятор напряжения постоянного тока DC-DC;

- транзистор MOSFET;

- электронные платы, при помощи которых осуществляется управление двигателями лазерного гравера;

- выключатели концевого типа;

- корпус, в котором можно разместить все элементы конструкции самодельного гравера;

- зубчатые ремни и шкивы для их установки;

- шарикоподшипники различных типоразмеров;

- четыре деревянных доски (две из них с размерами 135х10х2 см, а две другие – 125х10х2 см);

- четыре металлических стержня круглого сечения, диаметр которых составляет 10 мм;

- болты, гайки и винты;

- смазочный материал;

- стяжки-хомуты;

- компьютер;

- сверла различного диаметра;

- циркулярная пила;

- наждачная бумага;

- тиски;

- стандартный набор слесарных инструментов.

Наибольшего вложения потребует электронная часть станка

Как превратить 3D принтер в лазерный резак/гравер?

Процесс преобразования 3D принтера в лазерный станок различается, но обычно включает одни и те же этапы.

Прежде всего, нам нужно выбрать лазерный модуль, который наилучшим образом соответствует нашим требованиям (например, по функциональности и цене). Затем нам нужно выяснить, как адаптировать его к электронике и физическому интерфейсу 3D принтера.

Лазерный модуль

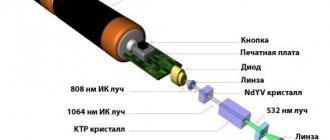

Мощные твердотельные лазеры — относительно недавняя разработка, но рынок быстро догнал спрос на диодные лазерные модули.

Мощность лазера неизменно составляет от 1 до 10 Вт. Некоторые лазеры с белой этикеткой, которые вы видите в Интернете, указаны как 30 или даже 40 Вт, но это определенно не выходная оптическая мощность.

Мощность будет определять, какие материалы можно гравировать и можно ли резать такие материалы, как дерево (и какой толщины). Производители лазеров обычно предоставляют список материалов, которые можно гравировать и вырезать, поэтому обязательно проверьте его.

Регулируемое фокусное расстояние, которое вы иногда видите как рекламируемую функцию, здесь не очень важно, поскольку ось Z 3D-принтера может поднимать или опускать модуль, чтобы соответствовать фиксированному расстоянию.

Подача воздуха — интересная особенность, поскольку она нагнетает воздух прямо на поверхность, чтобы рассеять частицы, мешающие работе лазера, обеспечивая более чистые разрезы. В некоторых лазерах есть эта встроенная функция.

Совместимость и подключение

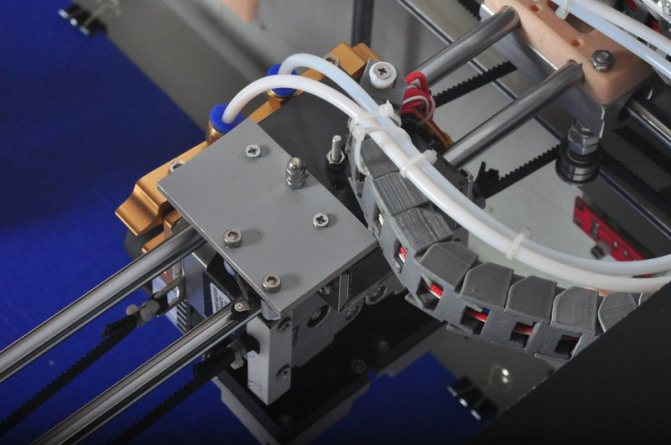

Большинство лазерных модулей можно подключить непосредственно к плате управления 3D принтером. Вентилятор с частичным охлаждением на 3D принтере требует регулируемой выходной мощности для управления его скоростью, и именно этот порт может питать и управлять лазером.

Для некоторых лазеров требуется специальный вход питания 12 В. Обычно это осуществляется через отдельную плату драйвера, которая может получать питание либо от блока питания принтера, либо от внешнего источника питания. Эта установка также требует подключения к принтеру через порт вентилятора.

Обратитесь к документации производителя лазера для получения инструкций по правильному подключению.

Установка

Установка и монтаж лазерного модуля, пожалуй, единственное серьезное изменение оборудования во всем процессе преобразования. Хотя некоторые лазеры поставляются с нестандартными кронштейнами, всегда потребуется какая-то адаптация.

К счастью, у вас уже есть 3D принтер, так что все возможно. Возможно, вы сможете найти подходящие проекты на таких сайтах как Thingiverse. В противном случае, возможно, пришло время попробовать какое-нибудь программное обеспечение для 3D моделирования, например Tinkercad или подобное. Модель не обязательно должна быть изысканной, просто стык между отверстиями и винтами, который будет использоваться для удержания хотэнда.

После того, как вы прикрепили лазерный модуль к 3D принтеру, готово! Однако, чтобы начать гравировку или резку, вам может потребоваться новая прошивка.

Изготовление прибора с ЧПУ

При больших объемах работы обычный гравер с нагрузкой не справится. Если вы будете использовать его часто и много, вам понадобится устройство с числовым программным управлением.

Сборка внутренней части

Даже в домашних условиях можно сделать лазерный гравер. Для этого снимите с принтера шаговые двигатели и направляющие. Они запустят лазер.

Полный список необходимых запчастей выглядит следующим образом:

- Лазерный диод от записывающего устройства.

- Радиатор на диод.

- 3 шаговых двигателя.

- 6 круглых направляющих.

- Крепеж для направляющих.

- 3 двойные тележки или 6 одинарных тележек.

- Блок питания 5 В, 4 А.

- Arduino UNO.

- 2 драйвера шагового двигателя.

- 2 переключателя.

- Лист 50 х 50 см и толщиной 2 мм (для основы).

- Большой лист фанеры.

- Уголки для крепления фанеры.

- Саморезы.

- 2 петли мебельные.

- Провода сечением 0,5 мм².

- Мобильный кабельный канал.

- Пластиковые стяжки.

- Транзистор IRFZ44.

- 2 прижимных ролика.

- 5 передач.

- Металлический стержень (ось для шестерен и роликов).

- 4 подшипника.

- Зубчатый ремень.

- Понижающий преобразователь постоянного тока в постоянный ток 2 А

- Четыре концевых выключателя.

- Кнопка часов.

- Разъем 2,1 x 5,5 мм.

- 4 резиновые или силиконовые ножки.

- Клей для теплопередачи.

- Эпоксидная смола с отвердителем.

Измерьте длину направляющих и разделите их на две группы. В первом будет 4 коротких, во втором — 2 длинных. Рельсы одной группы должны быть одинаковой длины.

К длине каждой группы направляющих прибавьте по 10 сантиметров и вырежьте основу по полученным размерам. Из вырезов сложите П-образные опоры для крепежа и приварите их к основанию. Разметьте и просверлите внутри них отверстия для болтов.

Просверлите отверстие в радиаторе и приклейте туда лазер с помощью теплопроводящего клея. Припаиваем к нему провода и транзистор. Прикрутите радиатор к тележке.

Установите рельсовые опоры на две опоры и закрепите их болтами. Вставьте направляющие оси Y в крепежи, установите каретки оси X на их свободные концы. Вставьте оставшиеся направляющие с установленной на них лазерной головкой. Наденьте крепления на Y-образные направляющие и прикрутите их к держателям.

Просверлите отверстия в точках крепления электродвигателей и осей редукторов. Установите на место шаговые двигатели и наденьте ведущие шестерни на их валы. Вставьте предварительно вырезанные из металлического стержня планки в отверстия и зафиксируйте их эпоксидным клеем. После застывания надеть на оси шестерни и прижимные ролики с вставленными в них подшипниками.

Установите ремни ГРМ, как показано на схеме. Перед закреплением затяните их. Проверьте движение оси X и лазерной головки. Они должны двигаться с небольшим усилием, раскручивая все ролики и шестерни через ремни.

Подключите провода к лазеру, двигателям и концевым выключателям и затяните их кабельными стяжками. Полученные жгуты поместите в подвижные кабельные каналы и закрепите на каретках.

Вытяните концы ниток.

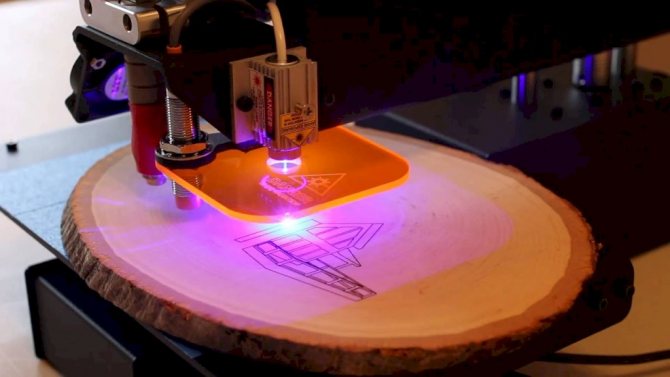

Примеры изделий

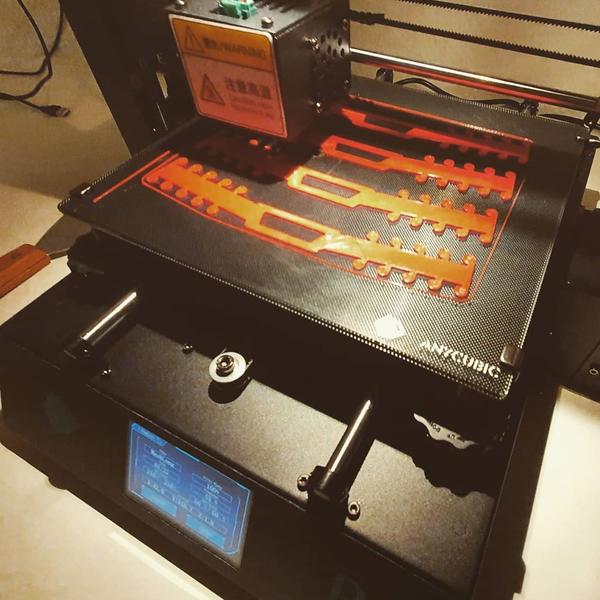

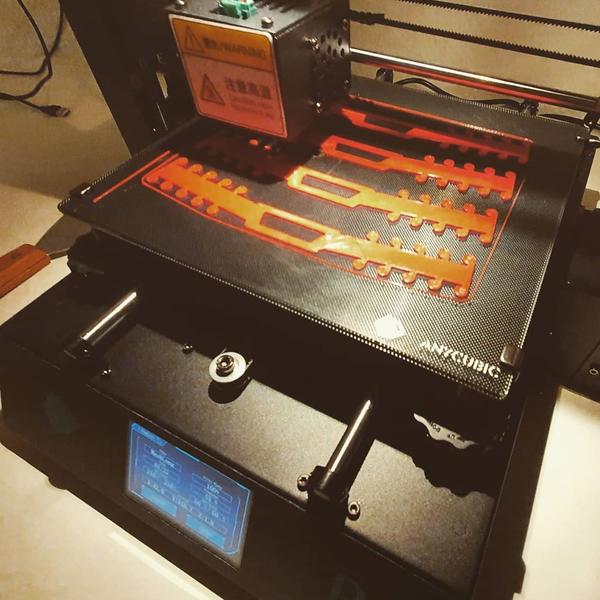

Так выглядит в слайсере зажим для кабелей, который распечатают на Anycubic i3 Mega Pro.

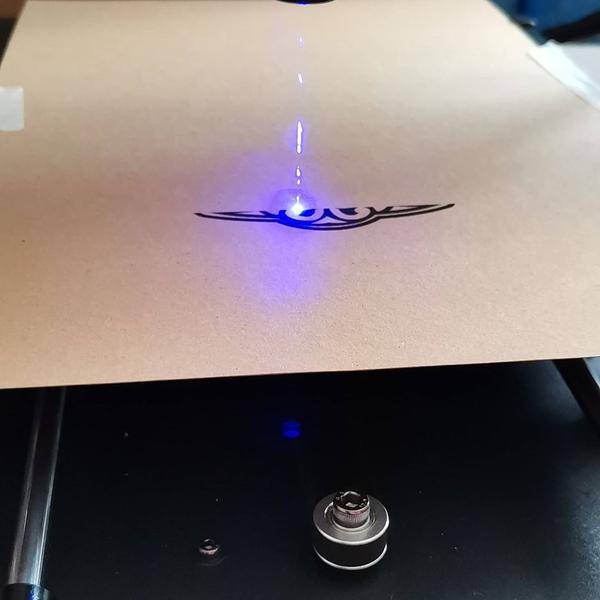

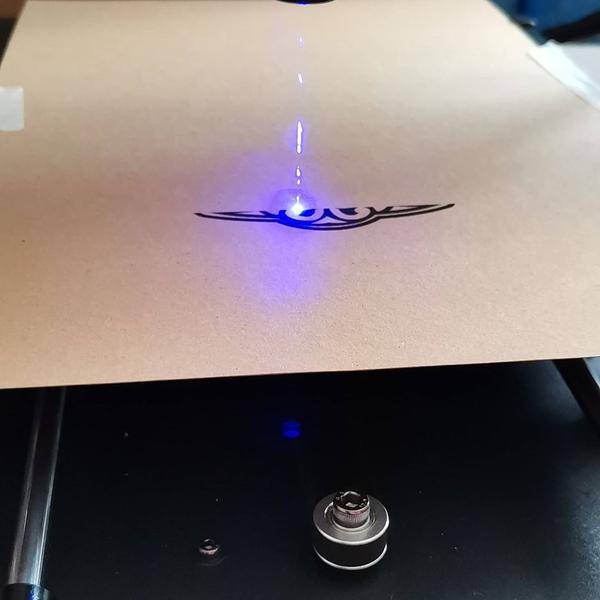

Так начинается гравировка по бумаге.

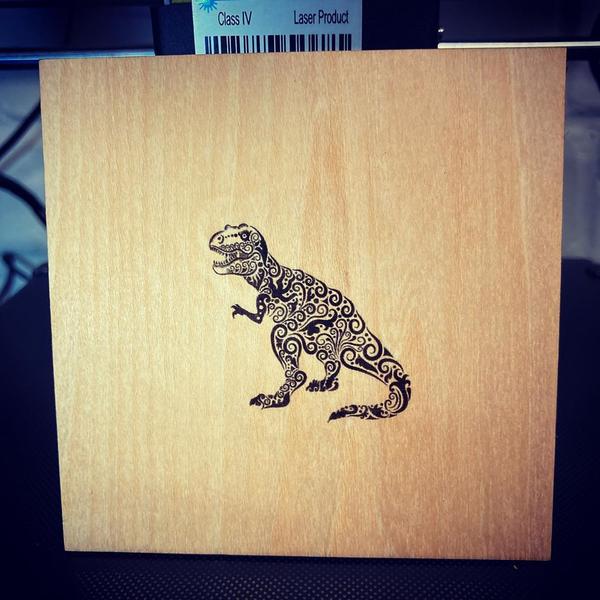

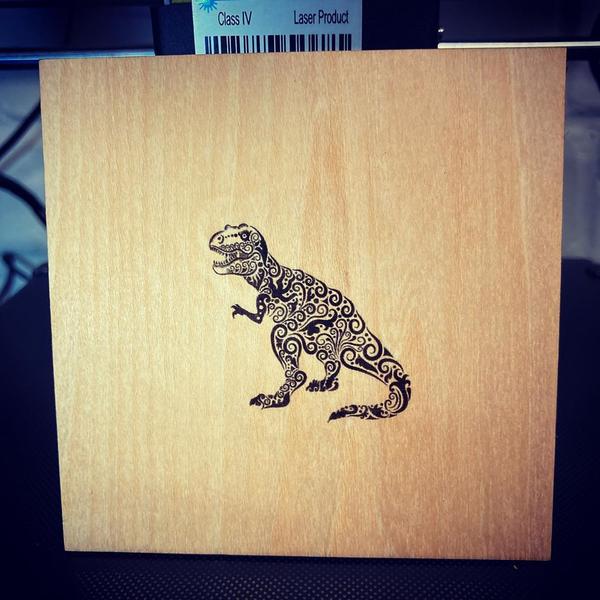

Вот какой точной и красивой может быть гравировка по дереву.

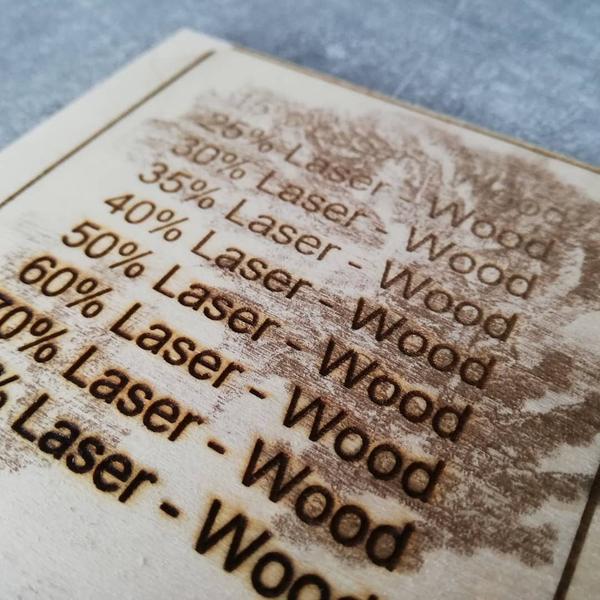

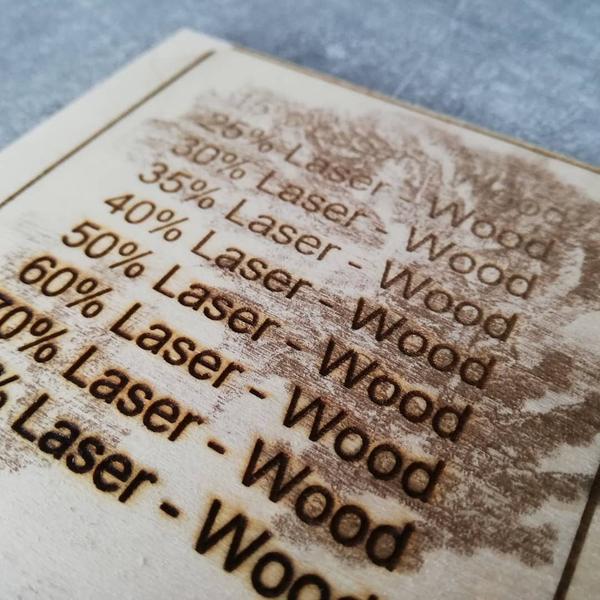

На этой картинке хорошо видно, насколько меняется качество гравировки по дереву в зависимости от выставленной мощности лазера.

Этот чемоданчик для инструментов был распечатан на Anycubic i3 Mega Pro.

Этот кадр был сделан непосредственно в процессе печати.

На принтере можно создавать также приклады и другие элементы для огнестрельного оружия.

Если присмотреться, станет заметно: качество изделий не безупречное, видны границы между слоями. Тем не менее, для настолько бюджетных принтеров это нормально. Точность печати весьма достойная — а поверхность при необходимости можно довести до идеала благодаря постобработке.

Особенности использования контуров

Если вы уже разобрались с вопросом, как сделать ручной лазерный гравер, то вам необходимо уточнить вопрос о параметрах контуров, которые можно наносить с помощью такого устройства. Такие контуры, внутренняя часть которых не закрашивается даже при перекрашивании исходного рисунка, следует передавать в контроллер гравера через файлы не в пиксельном (jpeg), а в векторном формате. Это значит, что изображение или надпись, нанесенные на поверхность заготовки с помощью такого гравера, будут состоять не из пикселей, а из точек. Размер таких изображений и надписей можно изменять по желанию, ориентируясь на поверхность, на которую они будут наноситься.

С помощью лазерного гравера практически все рисунки и надписи можно нанести на поверхность изделия, но для этого их компьютерные модели необходимо преобразовать в векторный формат. Процедура эта несложная — для этого используются специальные программы Inkscape или Adobe Illustrator. Файл, который уже был преобразован в векторный формат, необходимо снова преобразовать, чтобы он мог правильно восприниматься контроллером гравировального станка. Для этого преобразования используется Inkscape Laserengraver.

Источники

- https://met-all.org/oborudovanie/prochee/lazernyj-graver-svoimi-rukami-iz-printera-dvd-pleer.html

- https://homius.ru/lazernyj-gravjor-svoimi-rukami.html

- https://tpspribor.ru/svoimi-rukami/izgotovlenie-lazernogo-gravera-svoimi-rukami.html

- https://electronicparts.ru/svoimi-rukami/lazernyj-graver-na-arduino-delaem-svoimi-rukami.html

- https://Gistroy.ru/article/lazernyj-graver-svoimi-rukami-1/

- https://tokar.guru/samodelkin/izgotovlenie-lazernogo-gravera-svoimi-rukami.html

- https://VseOChpu.ru/lazernyj-stanok-svoimi-rukami/

- https://SuTime.ru/pro-stanki/graver-svoimi-rukami.html

- https://zetsila.ru/%D1%81%D1%82%D0%B0%D0%BD%D0%BE%D0%BA-%D0%BB%D0%B0%D0%B7%D0%B5%D1%80%D0%BD%D0%BE%D0%B9-%D1%80%D0%B5%D0%B7%D0%BA%D0%B8-%D1%81%D0%B2%D0%BE%D0%B8%D0%BC%D0%B8-%D1%80%D1%83%D0%BA%D0%B0%D0%BC%D0%B8/

- https://3dradar.ru/3dmodels/50714/

- https://instanko.ru/drugoe/lazernyj-graver-svoimi-rukami.html

[свернуть]

Установка программного обеспечения

Ваш лазерный культиватор, который должен работать в автоматическом режиме, потребует не только установки, но и настройки специального программного обеспечения. Важнейшим элементом такой поддержки является программа, позволяющая создать контуры нужной модели и преобразовать их в понятное расширение для элементов управления лазерного гравера. Эта программа доступна бесплатно, и вы можете без проблем скачать ее на свой компьютер.

Программа, загруженная на компьютер, управляющий гравировальным устройством, распаковывается из архива и устанавливается. Кроме того, вам понадобится библиотека контуров и программа, которая будет отправлять данные о созданном чертеже или надписи на контроллер Arduino. Эту библиотеку (а также программу для передачи данных контроллеру) также можно найти в открытом доступе. Чтобы ваше самодельное лазерное изделие работало исправно и выполняемая с его помощью гравировка была качественной, вам потребуется настроить сам контроллер под параметры гравировального устройства.