Автоматы продольного точения, предлагаемые , предназначены для обработки мелкоразмерных заготовок.

Преимущественно с большим соотношением длины к диаметру. Фактически это линейка современных многофункциональных токарных и токарно фрезерных станков , которые позволяют наладить изготовление деталей в мелко-, средне- и крупносерийном производстве.

Использование автоматов продольного точения с ЧПУ позволяет сделать процесс изготовления таких деталей надежным и высокоточным Так как совместно применяется устройство для подачи прутка, процесс является, также, автоматизированным.

Сведения о производителе токарного станка продольного точения 11Т16А

Производителем токарного станка продольного точения с ЧПУ ЛА155Ф30 является Ленинградский завод станков-автоматов (ЛЗСА), основанный в 1927 году.

С 1984 года завод ЛЗСА входит в Объединение прецизионного станкостроения с 1993 года входит в Санкт-Петербургский Завод прецизионного станкостроения.

Станки, выпускаемые Ленинградским заводом станков-автоматов (ЛЗСА)

- 1А136

автомат токарно-револьверный одношпиндельный прутковый Ø 36 - 1М10ДА

автомат токарный продольного точения особо высокой точности Ø 16 - 11Т16А

— автомат токарный продольного точения особо высокой точности Ø 16 - ЛА155ф30

— автомат токарный продольного точения высокой точности с ЧПУ Ø 16

Особенности автоматов продольного точения

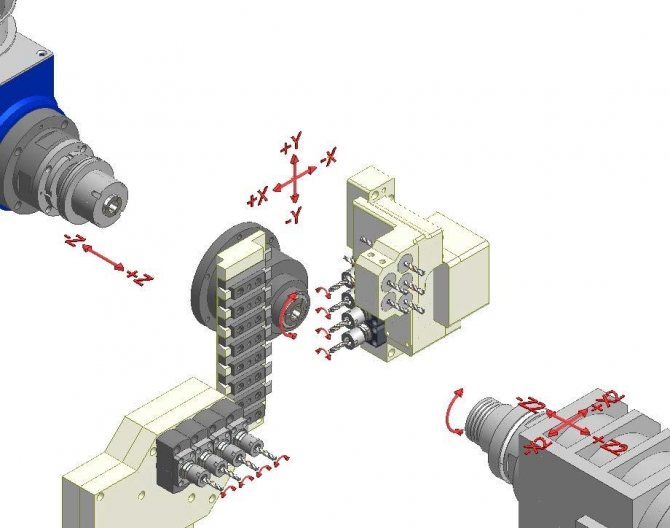

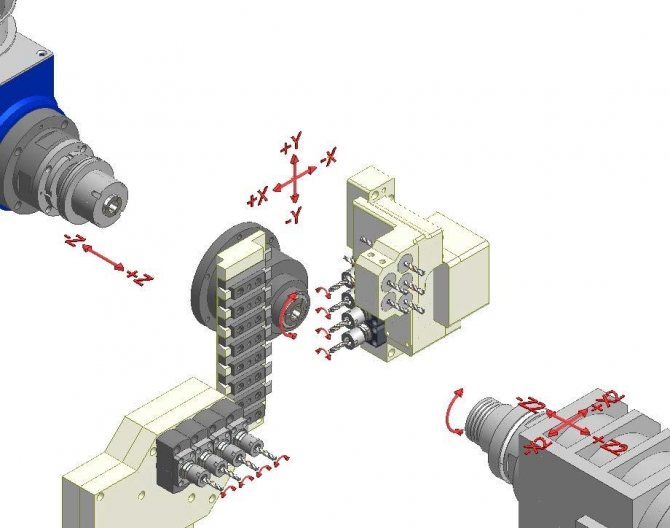

В зависимости от модели предлагаемые автоматы позволяют:

- Вести обработку на двух шпинделях последовательно.

- Обрабатывать две детали на обоих шпинделях параллельно.

- Работать с деталью на одном шпинделе двумя инструментами одновременно.

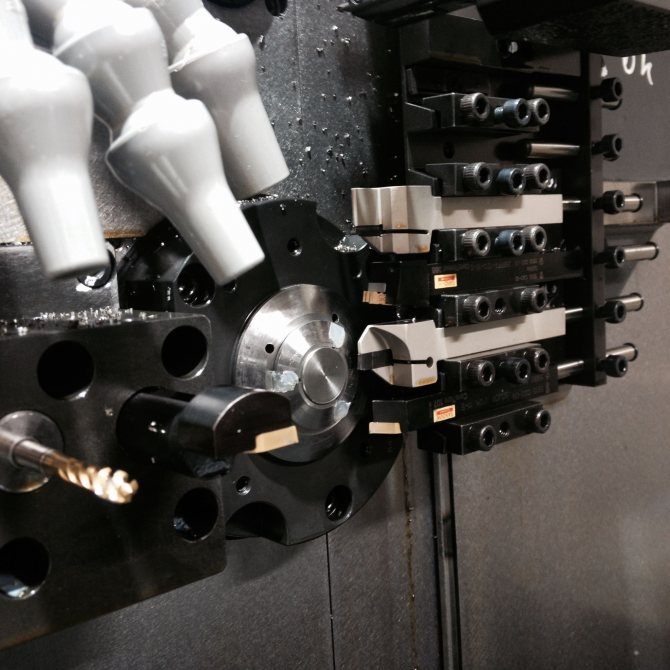

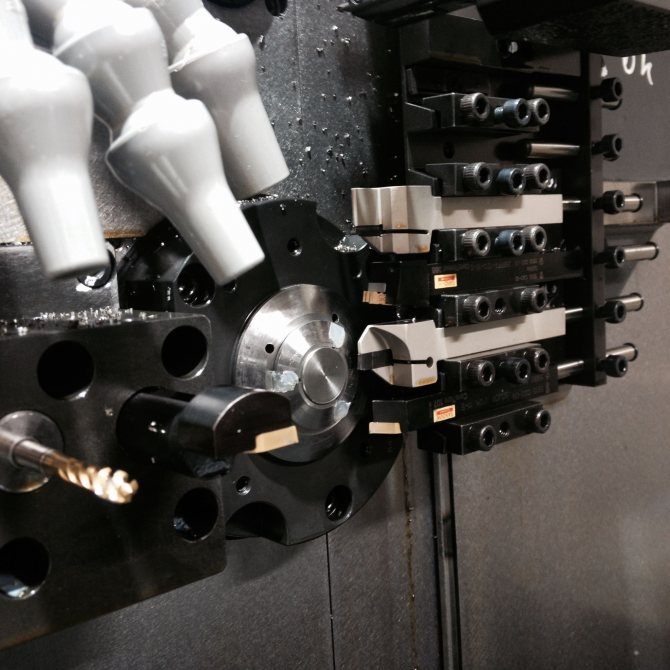

Наличие большого количества исполнений позволяет подобрать оптимальные автоматы продольного точения с ЧПУ, которые будут максимально удовлетворять потребностям конкретного производства. Кроме того, станки этого типа поддерживают установку нескольких резцов наружной обработки и радиальных приводных инструментов. Также предусмотрена возможность использования неподвижной оснастки, работающей с главным шпинделем и противошпинделем, и аналогичного приводного инструмента.

В зависимости от потребностей и доступного уровня цены на автоматы продольного точения, станок может быть укомплектован опциональным оборудованием, а именно:

- Грубым люнетом

- Вращающимся и неподвижным люнетом.

- Цангами шпинделя и противошпинделя.

- Дополнительным суппортом для установки расширенного набора оснастки, увеличивающей технологические возможности токарного автомата продольного точения.

Кроме того, вы можете заказать оснащение станка одной из возможных систем числового программного управления по выбору.

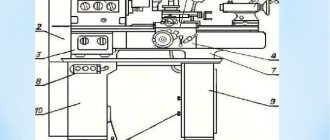

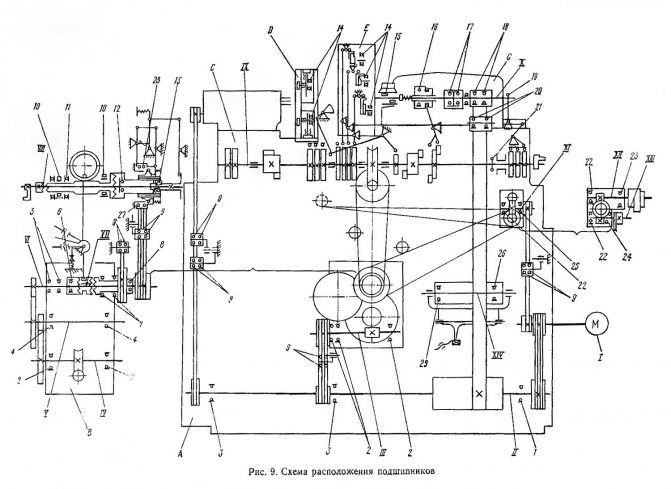

Конструкция токарного автомата 11Т16А

Автомат имеет традиционную компоновку кулачковых автоматов подобного типа с расположением шпиндельной бабки справа. Электрошкаф расположен в отдельном отсеке основания. Станция централизованной системы смазки является составной частью автомата.

Основание и привод

Основанием (рис.10) служит литой коробчатой формы корпус 3. На верхние платики основания устанавливается станина. Внутри основания на трех опорах установлен главный вал 15t на котором смонтированы шкивы: привода вала от электродвигателя 11, привода редуктора подач 16, привода шпинделя 14 и привода приспособлений 18.

Натяжение ремня привода шпинделя и одновременный контроль ослабления или обрыва ремня осуществляются от леникса, установленного на рычаге 2. Рычаг 2, поворачиваясь под действием пружины, через рычаг 24 и систему тяг и блокировок производит выключение распределительного вала и электродвигателя главного привода. К задней стенке основания кренится коробка подачи 23. В левой части основания расположен бак для охлаждающей жидкости. В верхней части основания имеется корыто для сбора охлаждающей жидкости и стружки.

Снаружи основания установлен кронштейн 1, на котором на салазках 9 смонтирован электродвигатель 8. Вверху установлен редуктор быстрого хода 5, одновременно выполняющий функцию привода насоса. Привод редуктора осуществляется от электродвигателя через шкив. Цепь привода насоса 5 (рис. 11) — винтовая пара колес 1, 2; цепь привода ускоренного хода —-винтовая пара 2, 3 и шкив 4, передающий вращение распределительному валу.

Станина и распределительный вал

Станина устанавливается на базовые плоскости основания и жестко крепится болтами. На корпусе станины крепятся все основные и вспомогательные узлы. В верхней части станина имеет направляющие для перемещения шпиндельной бабки.

На среднем платике станины устанавливается суппортная стойка. На специальной площадке устанавливаются дополнительные устройства. С задней стороны расположен распределительный вал 17 (рис. 12).

На распределительном валу устанавливаются:

- дисковые кулачки Г подачи шпиндельной бабки

- барабан 11 с кулачками 10 и 12

- управляющими разжимом и зажимом цанги

- барабан 15 с кулачками 14 и 16

- управляющими включением и выключением быстрого хода распределительного вала

- кулачки вертикальных суппортов Д

- кулачок улавливателя Ж

- кулачки балансира И и кулачки, управляющие работой приспособлений

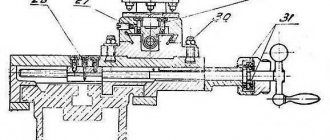

- Клиноременный шкив 27 (рис. 13), приводимый в движение от коробки подач, передает вращение на предохранительную муфту 26, 25 и муфту 28 с торцевым зубом

При расцеплении муфты 28 и сцеплении муфты 31 становится возможным ручное вращение распределительного вала рукояткой 18.

В автомате предусмотрена рычажно-ножевая система блокировки для одновременного отключения автоматического вращения распределительного вала и электродвигателя при аварийных состояниях.

Ножи 39 (рис. 14) находятся в силовом замыкании, создаваемом пружиной 33.

Внимание! Предохранительная перегрузочная муфта настроена заводом на скорости вращения распределительного вала до 4 об/мин. При эксплуатации автомата на больших скоростях произвести регулировку муфты гайкой 34 (см. рис. 13), при этом рычажно-ножевая система блокировки не должна срабатывать.

Шпиндельная бабка

Шпиндельная бабка (рис. 16) предназначена для зажима и сообщения обрабатываемому материалу вращательного движения и продольной подачи. Продольная подача бабки осуществляется дисковым кулачком через систему рычагов, возврат в исходное положение — пружиной 25, Вращение шпинделю 26 передается от главного вала автомата через шкив 22 плоскоременной передачей. Шпиндель смонтирован на двух опорах: передняя — специальный игольчатый подшипник качения 11; задняя — два радиально-упорных шарикоподшипника 20. Зажим и разжим материала производится цангой 7 при помощи рычагов 3, 5 и 14.

По продольному пазу рычага 3 скользит сухарь 2, связанный эксцентриковым пальцем 4 с вилкой 5. Вилка, качаясь, сообщает движение вдоль оси шпинделя поводкам 16 конусной втулкой 15, раздвигающей кулачки 14. Кулачки через промежуточную втулку 10 перемещают конусную нажимную втулку 8. Втулка при осевом движении вперед сжимает цангу, зажимая обрабатываемый материал. Обратное перемещение нажимной втулки осуществляется пружиной 9.

Для тяжелых режимов резания при работе без люнета в качестве передней опоры шпинделя применяется подшипник скольжения. Число оборотов шпинделя не должно превышать 3350 об/мин.

Суппортная стойка

Суппортная стойка (рис. 17) устанавливается перед шпиндельной бабкой на верхней площадке станины.

Корпус стойки 12 представляет собой фасонную отливку, на которой размещены три суппорта. Конструкция всех суппортов аналогична. Они состоят из корпуса ползуна 13, ползуна 18, резцедержателя 19.

Подача суппортов осуществляется рычажными системами от кулачков, установленных на распределительном валу. Возврат в исходное положение осуществляется пружинами 16.

Средний суппорт имеет возможность работать на жестком упоре, для чего упор 7 стопорится винтом 8.

В центре суппортной стойки по оси главного шпинделя в конусном отверстии установлен люнет.

Конструкция суппортной стойки предусматривает также возможность работы без люнета.

Балансир

В нижней части суппортной стойки на конической оси 15 (рис. 18) установлен балансир.

Корпус балансира 7 представляет собой коромысло, на котором расположены суппорты. Каретки 3 и 9 суппортов установлены на призматических направляющих и могут перемещаться вдоль них. На каретках смонтированы резцедержатели 6 и 21, имеющие возможность поворачиваться вокруг своих осей и перемещаться вдоль оси изделия.

На корпусе балансира установлен кронштейн 2 с копирными пальцами 4, которые постоянно прижимаются к кулачкам пружиной 1. Подвод резцов к изделию осуществляется поворотом балансира вокруг оси под действием кулачков.

При обточке минимального диаметра изделия резец первого суппорта может работать на жестком упоре. При этом палец 18 упирается в торец микрометрического винта 9 (см. рис. 17).

При установке на автомат шлицовочного приспособления и приспособления для обработки со стороны отрезки кронштейн 2 (см. рис. 18) заменяется на аналогичный кронштейн с двумя копирными пальцами.

Загрузочное устройство

Загрузочное устройство (рис. 19—20) располагается с правой стороны автомата, служит для направления и удержания прутка на упоре (отрезном резце) в момент отхода шпиндельной бабки в исходное положение. Устройство состоит из колонки, поддерживающей трубы, толкателя и откидного кронштейна 11, выполняющего роль передней опоры трубы. Второй опорой является кронштейн 23, смонтированный на колонке. Труба состоит из двух секций, которые размещены в общей трубе. Перемещение прутка осуществляется толкателем под действием груза. В момент окончания прутка флажок толкателя перемещает вилку со штангой 5 и пальцем 4, поворачивает рычаг 3. Происходит срыв ножей 1 и 2, находившихся в замыкании. При этом рычаг 14 с пальцем 9 поворачивается так, что палец устанавливается под пальцем рычага 8 (см. рис. 12), вращающегося вместе с распределительным валом.

В момент окончания рабочего цикла автомата палец рычага распределительного вала подходит к пальцу 9 и при дальнейшем повороте распределительного вала поворачивает рычаг вправо, который своим хвостовиком и тягой 13 заставит сработать ножевую систему 39 (см. рис. 13) и отключит распределительный вал. Одновременно рычаг 14 (см. рис. 19—20) воздействует на конечный выключатель 15 отключения электродвигателя. Зажигается сигнальная лампа 8.

Система охлаждения

Система охлаждения (рис. 21) предназначена для подачи охлаждающей жидкости в зону резания и смазки кулачков подачи шпиндельной бабки. Она состоит из насоса 1, сетчатого фильтра 2, отстойника 3, коллектора подачи охлаждающей жидкости к кулачкам шпиндельной бабки 4, сопел 5 и 6 подачи охлаждающей жидкости к режущему инструменту и системы трубопроводов.

В системе предусмотрен монтаж дополнительного трубопровода вместо пробки 7 для подачи охлаждающей жидкости к режущему инструменту приспособлений.

Вместимость ванны, расположенной в основании, 45 литров. Рекомендуемый состав охлаждающей жидкости — масло И-20А с добавлением растительных масел.

Не рекомендуется применять тяжелые растительные масла, способные вызвать пригорание детали.

Смену масла производить не реже одного раза в 6 месяцев. Промывку ванны, фильтра, очистку отстойника производить ежемесячно.

Ловитель деталей

Ловитель (рис. 22) предназначен для приема и отделения готовых деталей от стружки и направления ее в сборник. В момент отрезки кулачок 1, установленный на распределительном валу, воздействуя через рычаг 3 на шток 2, поворачивает вилку 4 и рычаг 5, перемещая лоток 7 в рабочее положение. Возврат осуществляется пружиной 6.

Коробка подач

Коробка подач (рис. 23) установлена внутри основания на его задней стенке. Коробка подач имеет две кинематические цепи. Рабочая цепь состоит из червячной пары 1,2 и сменных прямозубых колес, приводящих во вращение шкив 4, расположенный на выходном валу 5, при переключении муфты 7 вправо. От шкива 4 вращение передается червячному редуктору распределительного вала.

Цепь ускоренного хода позволяет осуществлять вращение шкива 4 непосредственно от редуктора быстрого хода через шкив 3 и полый валик 6, при этом муфта 7 устанавливается в левое положение.

Быстрое вращение распределительного вала позволяет сократить время цикла при холостых ходах (например, при отводе шпиндельной бабки, разжиме и зажиме цанги), а также при работе на групповых наладках.

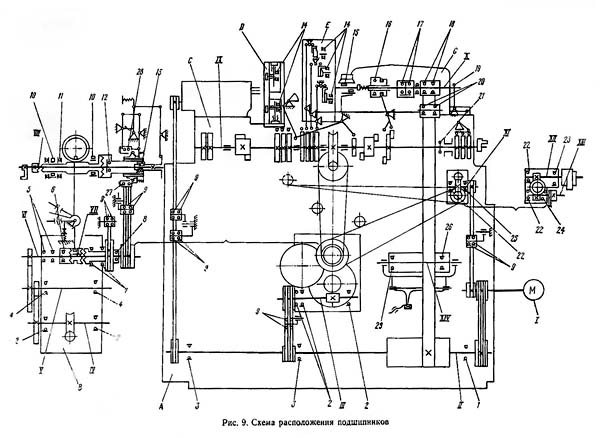

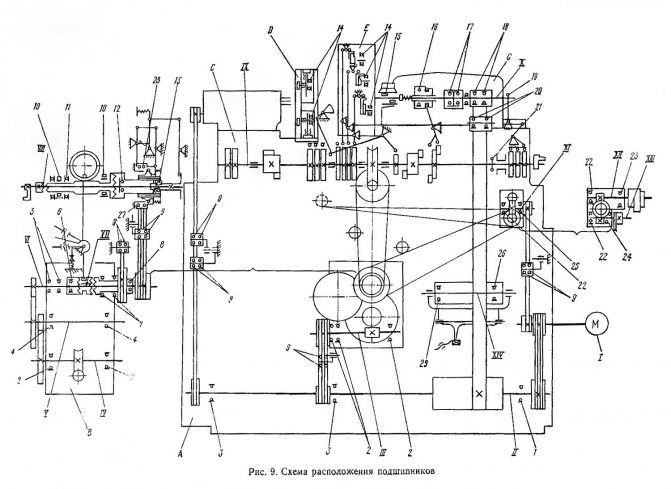

Схема кинематическая токарного станка продольного точения 11Т16А

Кинематическая схема автомата продольного точения 11Т16А

Кинематическая схема автомата 11Т16А

Кинематическая схема автомата (рис.

Привод главного шпинделя

Шпиндель приводится в движение от электродвигателя М, установленного на кронштейне с подвижной плитой, расположенной сзади основания станка.

От электродвигателя вращение передается на главный вал II через клиноременную передачу со сменными шкивами А и Б.

С главного вала плоскоременной передачей движение передается непосредственно на шпиндель X автомата. Наличие сменных шкивов дает возможность получать двадцать четыре частоты вращения шпинделя от 450 до 6300 об/мин.

Привод распределительного вала при рабочем ходе

Распределительный вал приводится в движение от того же электродвигателя М.

Вращение с главного вала II через клиноременную передачу передается валу III коробки подач, а через червячную передачу и сменные шестерни В, Г, Д, Е — на вал VI; при включении муфты вала VI в левое положение движение с вала через клиноременную передачу и червячную пару передается на распределительный вал IX.

Путем замены сменных шестерен на автомате можно получить до тридцати восьми частот вращения распределительного вала на одну частоту вращения шпинделя (см. таблицу производительности).

Привод распределительного вала при ускоренном ходе

Вращение с вала электродвигателя М через клиноременную передачу привода насоса охлаждения передается валу XIII редуктора быстрого хода, и далее через клиноременную передачу получает вращение вал VI. Муфта переключается в правое положение, и дальше движение происходит как при рабочем ходе.

Привод насоса

Насос системы охлаждения приводится во вращение от электродвигателя М через клиноременную передачу и винтовые пары валов XI, XII.

Привод приспособлений

Привод приспособлений осуществляется ременными передачами с вала II на соответствующие шкивы приспособлений.

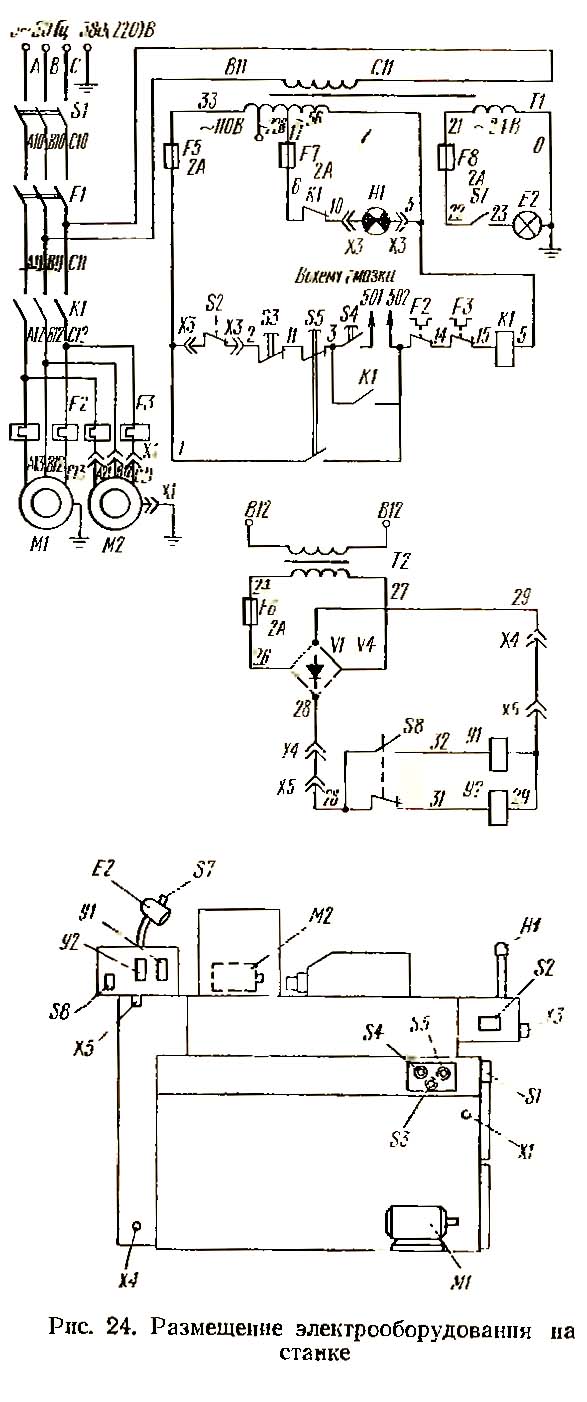

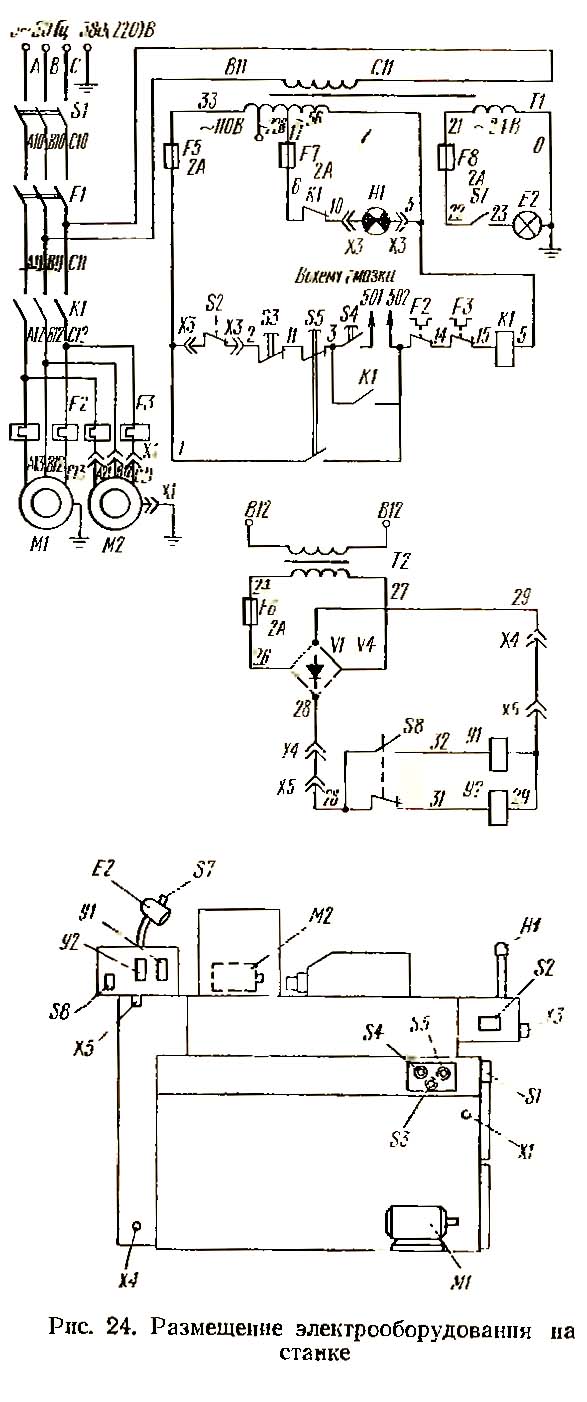

Схема электрическая принципиальная токарно-продольного станка автомата 11Т16А

Электрическая схема автомата продольного точения 11Т16А

Электрооборудование станка. Общие сведения

Расположение электрооборудования на станке показано на рис. 24. Принципиальная электрическая схема приведена на рис. 25.

На станке установлен трехфазный коротко-замкнутый электродвигатель главного привода Ml. При поставке автомата с приспособлением на нем устанавливается электродвигатель приспособления М2.

На станке применяются следующие величины напряжений:

- силовая цепь трехфазного переменного тока 50 Гц, ~220 и ~380 В;

- цепи управления 50 Гц, ~110 и ~24 В

- цепь местного освещения 50 Гц, ~24 В

- цепь сигнализации 50 Гц, ~5 В

Выбор рабочего напряжения производит заказчик.

Подключение станка к сети производится включением вводного выключателя, рукоятка которого выведена наружу.

Первоначальный пуск

При первоначальном пуске станка необходимо прежде всего проверить надежность заземления и качество монтажа электрооборудования внешним осмотром. Включить выключатель S1 (см. рис 25). Проверить действие блокирующих и сигнализирующих устройств, четкость срабатывания магнитных пускателей и реле.

Поставки оборудования от .

Наша компания предлагает не только токарные автоматы продольного точения с ЧПУ, но и квалифицированную поддержку на всех этапах приобретения и наладки оборудования. Наши специалисты:

- Внимательно изучат особенности и задачи вашего производства, чтобы подобрать оптимальное оборудование и необходимую дополнительную оснастку.

- Проведут установку токарных автоматов продольного точения с ЧПУ и их наладку в цеху заказчика;

- Проведут обучение персонала.

- Поставят необходимые расходные материалы и дополнительную оснастку.

- Обеспечат обслуживание оборудования и его ремонт в гарантийный период и после окончания срока гарантии.

Токарный автомат продольного точения требует разработки управляющих программ. Если в вашем штате нет соответствующего специалиста, сотрудники полностью разработают необходимое ПО.

Обратитесь к нашим сотрудникам, чтобы заказать автоматы продольного точения с числовым программным управлением, цена которых полностью соответствует высокому качеству оборудования и изделий, изготавливаемых на нем.

Технические данные и характеристики станка 11Т16А

| Наименование параметра | 11Т16А | 1М10ДА |

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | А | А |

| Наибольший диаметр устанавливаемого прутка, мм | 16 | 10 |

| Наибольшая длина подачи прутка с дисковым кулачком, мм | 80 | 80 |

| Наибольшая длина подачи прутка с колокольным кулачком, мм | 140 | |

| Расстояние от торца шпинделя до опорной плоскости резцов, мм | 1..220 | 1..156 |

| Расстояние от основания автомата до оси шпинделя, мм | 1120 | 1120 |

| Наименьший остаток прутка при работе с люнетом, мм | 105 | 90 |

| Наименьший остаток прутка при работе без люнета, мм | 25 | 20 |

| Наибольшие размеры обрабатываемого прутка, мм | 16 х 2000 | 10 х 2000 |

| Наибольшее сечение резца, мм | 12 х 12 | 10 х 10 |

| Пределы времени изготовления детали, с | 1,87..1200 | 0,99..652 |

| Шпидель | ||

| Число ступеней частот прямого вращения шпинделя | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 450..6300 | 900..12500 |

| Размер внутреннего конуса цанги, мм | 28h11 | |

| Угол конуса цанги, град | 30 | |

| Наибольший крутящий момент на шпинделе, Н·м | 27,5 | 2,5 |

| Суппорт. Подачи | ||

| Пределы частот распределительного вала, об/мин | 0,05..32 | |

| Количество частот вращения распределительного вала на одну частоту вращения шпинделя | 29..38 | |

| Частота вращения распределительного вала на быстром ходу, об/мин | 0,05..32 | |

| Электрооборудование | ||

| Количество электродвигателей на станке | 1 | |

| Мощность электродвигателя главного привода, кВт | 3,0 | |

| Мощность электродвигателя насоса охлаждения, кВт | 0,125 | |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота, мм | 1945 х 945 х 1520 | 1460 х 870 х 1450 |

| Масса станка, кг | 1200 | 880 |

- Схиртладзе А.Г, Новиков В.Ю. Технологическое оборудование машиностроительных производств, 2002, стр.162.

- Богуславский Б.Л. Токарные полуавтоматы, автоматы и автоматические линии, 1961

- Волкевич Л.И., Кузнецов М.М., Усов Б.А. Автоматы и автоматические линии, 1976

- Зазерский Е.И., Митрофанов Н.Г., Сахновский А.Г. Справочник молодого наладчика токарных автоматов и полуавтоматов, 1987

- Итин А.М., Родичев Ю.Я. Наладка и эксплуатация токарных многошпиндельных полуавтоматов, 1977

- Камышный Н.И., Стародубов В.С. Конструкция и наладка токарных автоматов и полуавтоматов, 1975

- Лисовой А.И. Устройство, наладка и эксплуатация металлообрабатывающих станков и автоматических линий, 1971

- Пожитков А.Я., Сафро И.Д. Наладка одношпиндельных токарных автоматов. Справочное пособие,1978

- Проников А.С. Металлорежущие станки и автоматы,1981

- Фещенко В.Н. Обработка на токарно-револьверных станках, 1989

- Фомин С.Ф. Устройство и наладка токарно-револьверных станков, 1976

Список литературы:

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Технология ремонта токарного станка. Ремонт направляющих станины и суппорта

- Технология ремонта токарного станка. Ремонт передней и задней бабки

- Ремонт шпинделя токарного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Справочник токарных станков

- Заводы производители токарных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Подготовка материалов для автоматов продольного точения

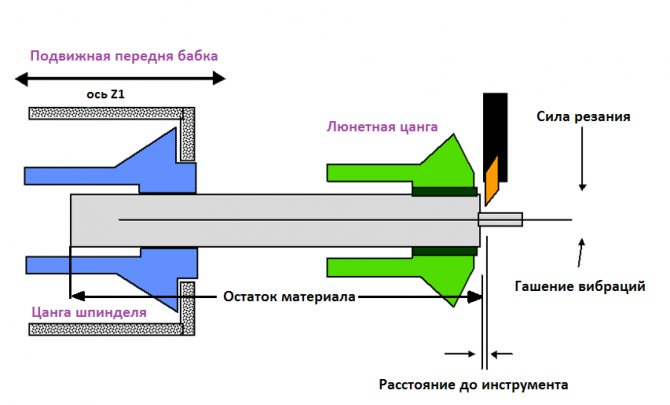

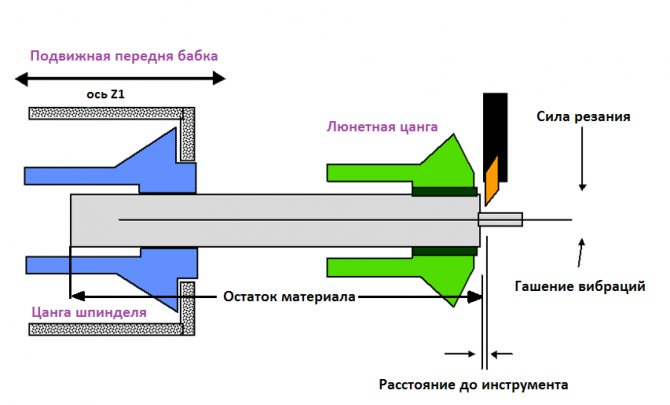

Главной особенностью данного типа станков является возможность обрабатывать детали с большим (почти неограниченным) соотношением длины к диаметру, так как на данном типе станков обработка всегда происходит в зоне поддержки прутка (в зоне люнетной втулки), а движение по оси Z осуществляется за счет перемещения материала/заготовки (а не инструмента, как в классических токарных станках).

Существует множество марок автоматов продольного точения швейцарского типа с ЧПУ, среди которых Citizen, Star, Hanwha, Tsugami, Sowin и Tornos. Часто эти станки фактически не производятся в Швейцарии, например, оборудование Star, Citizen и Tsugami выпускают в Японии. «Швейцарская» классификация сложилась исторически, поскольку машины этого типа были впервые изобретены и использовались в Швейцарии для производства небольших деталей часовых механизмов, а так как таких деталей требовалось очень много, то станки должны были быть высокопроизводительными.

Широкий функционал рассматриваемого оборудования позволяет выполнять практически полный цикл операций на одном станке. Это позволяет сократить время изготовления деталей, а значит снизить их себестоимость.

Однако у оборудования подобного типа имеется один существенный недостаток (помимо довольно высокой стоимости, обусловленной высокой производительностью), который не позволяет получить ему широкое распространение на нашем рынке.

Этим недостатком являются высокие требования к материалу. Автоматы продольного точения имеют специфическую конструкцию, которая включает в себя поддерживающий узел с люнетной цангой. Цанга обеспечивает поддержку материала в зоне резания. Недостатком такого принципа обработки является большой остаток материала, который образуется после обработки прутка.

Сама по себе люнетная цанга изготавливается под определенный диаметр прутка, и имеет относительно небольшой ход лепестков (до 0,5 мм), который регулируется вручную. Из-за такой конструкции материал должен иметь ровную гладкую поверхность, чтобы обеспечить хорошую площадь контакта и возможность беспрепятственного перемещения в люнетной цанге.

Стандартные требования к материалу для автоматов продольного точения швейцарского типа:

- кривизна 0,5 мм на 1 метр длины;

- допуск по диаметру по 7-му квалитету.

Согласно ГОСТ 1051-73, максимально возможный квалитет калиброванного прутка — 9-ый, из-за этого обеспечить такой станок подходящим материалом становится настоящей проблемой. Зачастую предприятия, которые используют этот тип оборудования, пренебрегают требованиями к материалу, что приводит к снижению качества выпускаемой продукции и поломкам оборудования (в частности, самой люнетной втулки). Кроме того, стоимость калиброванного по 9-му квалитету прутка значительно выше, чем обычного холоднокатаного или горячекатаного прутка. Таким образом, рентабельность использования автоматов продольного точения швейцарского типа при небольшой серийности оказывается под сомнением.

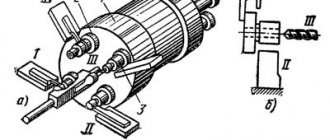

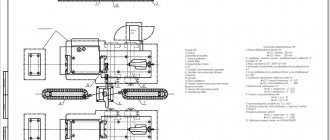

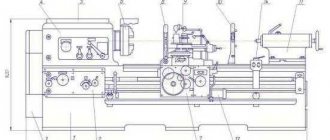

Для того чтобы повысить рентабельность и обеспечить все требования к материалу можно использовать комплекс оборудования, состоящий из правильного станка (рис. 1) и безцентрошлифовального станка (рис. 2).

Рис. 1

Рис. 2

Это позволяет значительно снизить стоимость материала (заготовки) и избежать поломок автоматов продольного точения, что, в свою очередь, уменьшает затраты на его обслуживание.

Основной недостаток такого решения заключается в необходимости приобретения дополнительного оборудования, которое в совокупности сопоставимо со стоимостью автомата продольного точения. Также к недостаткам можно отнести необходимость выделять значительное дополнительное место в цехе, ведь для загрузки материала необходимо оснащать правильные и безцентрошлифовальные станки специальным загрузочным и приемным устройством, длина которого зависит от длины обрабатываемого прутка.

Таким образом предлагаемое решение окупает себя только при условии постоянной загрузки автомата продольного точения. Важно понимать, что рассматриваемая линия обработки прутка способна обеспечивать материалом не один автомат продольного точения. Поэтому чаще всего такой комплекс оборудования приобретают для нескольких автоматов продольного точения.

Давайте подсчитаем, насколько выгодно иметь такой участок для подготовки прутка и как быстро может окупиться такое решение. Оценим экономию на реальном примере.

Итак, у нас есть автомат продольного точения швейцарского типа, который предъявляет требования к материалу:

- калиброванный пруток по 8-му квалитету (h8);

- максимальная длина 3000 мм;

- отклонение от прямолинейности прутка — не более 0,5 мм на 1 метр длины.

Диаметр прутка, необходимый для изготовления детали составляет 19 мм, а марка стали 40Х (ГОСТ 4543-71).

Цена прутка с такими характеристиками на момент написания статьи (август 2022 года) составляет 3350 рублей за штуку с НДС.

Длина детали составляет 184 мм — из одного прутка с учетом отрезки изготавливается 15 штук

таких деталей.

Годовая программа выпуска деталей составляет 173 372 штуки

в год, значит для выполнения всей программы необходимо

11 559 прутков

. Суммарная стоимость материала для выполнения годовой программы составляет

38 722 650 рублей с НДС.

Теперь прикинем стоимость оборудования, необходимого для изготовления прутков с подобными характеристиками. Как было рассмотрено выше, это правильный станок

, стоимость которого составляет примерно

12 580 000 рублей с НДС

, а также безцентрошлифовальный станок стоимостью примерно

11 000 000 рублей с НДС.

Суммарные затраты на оборудования составляют

23 580 000 рублей.

Стоимость одного простого горячекатаного прутка составляет 1100 рублей с НДС

, таким образом, в год мы сможем сэкономить на материале

26 007 750

рублей.

Вывод: данное решение при постоянной загрузке

(3 сменный режим работы)

и приемлемой годовой программе выпуска детали

(173 372 штуки в год)

окупается меньше чем за год.

Учитывая, что некоторые задачи (например, обработку деталей с соотношением длины к диаметру более 10) возможно решить только при помощи автоматов продольного точения швейцарского типа, то такой способ подготовки материала поможет максимально снизить себестоимость конечного изделия (при условии, что производство будет крупносерийным или массовым).

Среди производителей, которые уже зарегистрированы на нашем портале есть производители токарных автоматов и автоматов продольного точения / автоматов швейцарского типа. Посмотрите наш каталог и выберите подходящий вариант!

Ссылка: