Сведения о производителе токарного станка с ЧПУ 16К30Ф3

Производитель токарного станка 16К30Ф3 — Рязанский станкостроительный завод РСЗ, основанный в 1949 году.

Свой первый станок Рязанский станкостроительный завод выпустил 21 февраля 1949 года — это был токарно-винторезный станок 164 серии. В течение короткого времени заводом были запущены в призводство еще три серии токарных станков — 166, 165 в 1953 году, 163 в 1956 году.

По мере совершенствования конструкции станков завод выпускал все более современные модели — 1М63, 1М63Б, 1М63БФ101, 1М63Н, 16К30, 1А64, 16К40, 1М65, 1Н65.

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ — 16К30Ф3, 16М30Ф3, 16К40РФ3, 16Р50Ф3 и др.

Также заводом освоен выпуск современных токарных обрабатывающих центров с числом координат от 4 до 8, токарных станков с ЧПУ наклонной 1П756ДФ3 и горизонтальной компоновок, трубообрабатывающих станков 1А983, 1Н983 — для обработки концов труб диаметром до 460 мм, колесотокарных, вальцетокарных, станков для обработки глубоких отверстий и др.

Станки, выпускаемые Рязанским станкостроительным заводом РСЗ

- 1А64

станок токарно-винторезный универсальный, Ø 800 - 1М63

станок токарно-винторезный универсальный, Ø 630 - 1М63Б, 1М63БГ

станок токарно-винторезный повышенной мощности, Ø 630 - 1М63БФ101

станок токарно-винторезный с УЦИ, Ø 630 - 1М63Ф101

станок токарно-винторезный с УЦИ, Ø 630 - 1М63Н

станок токарно-винторезный универсальный, Ø 630 - 1М65

станок токарно-винторезный тяжелый, Ø 1000 - 1Н65

станок токарно-винторезный тяжелый, Ø 1000 - 1Н983

станок трубонарезной, Ø 830 - 1П756ДФ3

станок токарный с ЧПУ, Ø 630 - 16К30

станок токарно-винторезный универсальный, Ø 630 - 16К30Ф3

станок токарный с ЧПУ, Ø 630 - 16К40

станок токарно-винторезный универсальный, Ø 800 - 16К40Ф101

станок токарно-винторезный с УЦИ, Ø 800 - 16М30Ф3

станок токарный с ЧПУ, Ø 630 - 16Р25П

станок токарно-винторезный повышенной точности, Ø 500 - 163

станок токарно-винторезный универсальный, Ø 630 - 165

станок токарно-винторезный тяжелый, Ø 1000 - 1658

станок токарно-винторезный тяжелый, Ø 1000 х 8000 - РТ117

станок токарно-винторезный тяжелый, Ø 1140 - РТ817

станок токарно-винторезный тяжелый, Ø 1370 - РТ755Ф3

станок токарный с ЧПУ тяжелый специальный, Ø 1000 - ТНП-111

станок токарный настольный, Ø 150

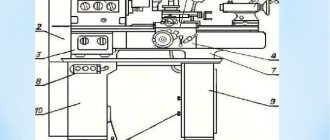

16К30 Станок токарно-винторезный. Назначение, область применения

Токарно-винторезный станок 16К30 предназначен для выполнения разнообразных токарных и винторезных работ, включая точение конусов и нарезание резьб (метрических, дюймовых, модульных и питчевых) в условиях единичного производства.

На станке 16К30 обрабатываются черные и цветные металлы с высокими скоростями резания резцами из быстрорежущей стали и твердых сплавов.

Изменение частоты вращения шпинделя и двух подач может осуществляться без останова вращения при резании.

История токарно-винторезного станка 163 серии

В 1934

году на Московском станкостроительном осваивается выпуск тяжелых универсальных токарно-винторезных станков станков ДИП-300, ДИП-400, ДИП-500. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF.

В 1944

году производство этих станков было передано на

Рязанский станкостроительный завод РСЗ.

В 1956

году запущена в производство первая модель 163-й серии — 163 – РМЦ 1400, 2800.

В 1968

году запущено в производство следующее поколение серии — модель 1м63, 1м63Б.

С 1973

года начало серийного выпуска токарных станков: 16К30, 16К30Ф3, 1М63Бф101, 16М30Ф3, 1П756ДФ3.

Станки 163 серии производились, также, в Тбилиси — 1Д63А, 1М63Д, 1М63ДФ101.

В 1992

году начало серийного выпуска последней модели 163 серии 1М63Н.

Технические характеристики станка 16К30Ф3

| Наименование параметра | 16К30ФС353 | 16К30ФС333 |

| Основные параметры станка | ||

| Класс точности станка П по ГОСТ 8—77 | П | П |

| Обозначение системы ЧПУ | НЦ-31 | НЦ-31 |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 630 | 630 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 320 | 320 |

| Наибольшая длина обрабатываемого изделия, мм | 1400 | 1400 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 71 | 71 |

| Наибольший диаметр прутка проходящего через отверстие в шпинделе, мм | 70 | 70 |

| Количество скоростей шпинделя (обшее/ по программе) | 24/ 12 | 24/ 12 |

| Пределы оборотов шпинделя, об/мин | 6,3..1600 | 6,3..1250 |

| Центр шпинделя по ГОСТ 13214-67 | ||

| Конец шпинделя по ГОСТ 12593-72 | 11М | 11М |

| Наибольший крутящий момент на шпинделе, кгс*м | 340 | |

| Суппорт | ||

| Наибольшее перемещение суппорта: продольное/ поперечное, мм | 1200/ 300 | 1200/ 300 |

| Высота резца, устанавливаемого в резцедержателе, мм | 32 | 32 |

| Количество инструментов, устанавливаемых в резцедержатель, мм | 4, 8 | 4, 8 |

| Максимальная скорость продольной подачи при нарезании резьбы, мм/мин | 2400 | 2400 |

| Наибольшая величина подачи в режиме автоматического управления, мм/мин | 2400 | 2400 |

| Размеры нарезаемых метрических резьб, мм | 0,01…20,47 | 0,01…20,47 |

| Диапазон скоростей подач (продольных и поперечных), мм/мин | 0,01…20,47 | 0,01…20,47 |

| Скорость быстрых ходов (продольных/ поперечных), мм/мин | 6000/ 5000 | 6000/ 5000 |

| Дискретность перемещения (продольного/ поперечного, мм | 0,05/ 0,01 | |

| Наибольшая скорость в режиме ручного управления, мм/об | 1,5 | 1,5 |

| Наибольшее усилие подачи (продольное/ поперечное), кН | 15/ 5 | 15/ 5 |

| Задняя бабка | ||

| Центр шпинделя задней бабки по ГОСТ 13214-67 | Морзе 6 | |

| Наибольшее перемещение пиноли, мм | 240 | |

| Наибольшее перемещение пиноли от гидроцилиндра, мм | 100 | |

| Параметры систем ЧПУ | ||

| Обозначение системы ЧПУ | НЦ-31 | |

| Количество управляемых координат (всего/ одновременно | 2/ 2 | |

| Тип датчика нулевого положения | ||

| Тип датчика обратной связи | Фотоимпульсные | |

| Электрооборудование и приводы станка | ||

| Электросеть | 380/220 В,50 Гц | |

| Количество электродвигателей на станке | 6 | |

| Электродвигатель главного привода, кВт (об/мин) | 22 (1460) | 22 (1460) |

| Электродвигатель приводов подач, кВт (об/мин) | 2,8 (500) | 2,8/ 500 |

| Электродвигатель резцедержки, кВт (об/мин) | 0,5 (1415) | 0,5 (1415) |

| Электродвигатель станции смазки, кВт (об/мин) | 1,5 (1440) | 1,5 (1440) |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,12 (2800) | 0,12 (2800) |

| Суммарная мощность электродвигателей, кВт | ||

| Суммарная мощность станка, кВт | ||

| Габариты и масса станка | ||

| Габариты станка (длина х ширина х высота), мм | 5290 х 3470 х 2105 | 5290 х 3470 х 2105 |

| Масса станка с ЧПУ, кг | 7800 | 7800 |

- Станок токарный с ЧПУ. Модель 16К30Ф333. Руководство по эксплуатации 16К30Ф333.00.000 РЭ, Рязань, 1984

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Список литературы:

Полезные ссылки по теме

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Справочник заводов производителей токарных станков

- Справочник заводов производителей металлорежущих станков

- Справочник токарных станков

- Поколения систем ЧПУ. Термины и понятия систем ЧПУ

- Российские производители современных систем ЧПУ

- Обзор систем ЧПУ Российского производства

- Рекомендации при выборе устройств ЧПУ

- Неполадки модернизированных станков с ЧПУ: советы и рекомендации профессионалов

- Требования по обеспечению устойчивости и безопасности систем управления станками

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

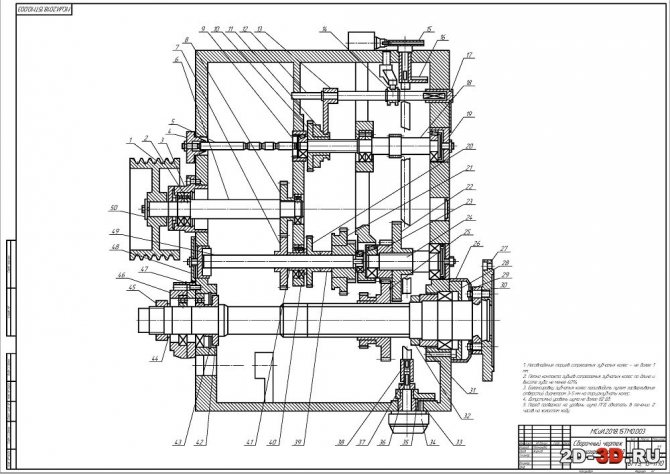

Роботизированный технологический комплекс на базе двух станков 16К30Ф323

Формат файлов: cdw, Компас-3D, docx, Word Кол-во чертежей: 3 Теги: Токарный Категории: Чертежи проекты / Станки Оборудование машиностроительных производств

Курсовой проект с чертежами и расчётами

Список чертежей

:

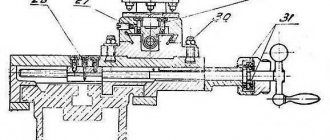

- Общий вид роботизированный технологического комплекса на базе двух станков 16К30Ф323

- Кинематические и силовые графики базового и модернизированного привода главного движения

- Сборочный чертеж привода главного движения

Скачать:

Для скачивания материала Вам необходимо перейти в VIP группу

Содержание проекта

:

Состав и принцип действия роботизированного технологического комплекса

Анализ кинематической структуры привода главного движения для базового станка 16К30Ф323

Расчёт кинематической структуры модернизируемого привода

Анализ недостатков базового привода и определение диапазона регулирования модернизируемого привода

Определение коэффициента увеличения диапазона

Выбор электродвигателя для модернизируемого привода

Расчёт структуры модернизируемого ПГД

Разработка кинематической схемы и графиков ЧВШ, мощности и крутящих моментов модернизируемого ПГД

Расчёт элементов модернизируемого привода на прочность.

Список рекомендуемой литературы

Технические характеристика станка модели 16К30Ф323

| Тип электродвигателя главного движения | |

| Мощность электродвигателя главного движения | 30 кВт |

| Номинальная частота вращения электродвигателя главного движения | 1000 об/мин |

| Максимальная частота вращения электродвигателя главного движения | 2000 об/мин |

| Пределы частот вращения шпинделя | 6,3…1600 об/мин |

| Наибольший диаметр обрабатываемой заготовки | 500 мм |

| Наибольшая длина обрабатываемой заготовки | 1400 мм |

| Высота резца, устанавливаемого в резцедержателе | 32 мм |

Роботизированный технологический комплекс (РТК) — совокупность единицы технологического оборудования, промышленного робота и средств оснащения, автономного функционирующая и осуществляющая многократные циклы.

Типовой РТК содержит следующие элементы: станки, магазины-накопители заготовок и деталей, шкафы ЧПУ, электрошкафы, гидростанции станков, вспомогательные устройства РТК. В основном РТК разрабатываются для производства деталей с небольшим временем обработки. Этот фактор накладывает определенные ограничения на применение ПР. При обслуживании одного станка время установки-снятия заготовок не существенно влияет на время цикла, поэтому возможно применение одноруких роботов. При обслуживании двух станков время установки-снятия заготовки уже существенно влияет на время цикла, поэтому экономичность применения одноруких или двуруких роботов будет зависеть как от цикла обработки, так и от взаимного расположения магазинов-накопителей заготовок и деталей. Для напольных роботов, так как магазины-накопители располагаются рядом, эти потери времени незначительны, поэтому допустимо применения одноруких роботов.

При разработке общего вида РТК необходимо: учесть размеры рабочей зоны станка, размеры рабочей зоны робота, обеспечить наличие тактовых столов-накопителей заготовок и деталей, разместить шкафы ЧПУ, электошкафы, гидростанцию станка, вспомогательные устройства РТК.

Типовые РТК, как правило, разработаны для определенного типоразмера деталей небольшой массы. Это позволяет применять промышленные роботы небольшой грузоподъёмности и меньших габаритов, но при этом технологические возможности станков полностью не используются, что существенно снижает универсальность применяемых РТК. В представленном курсовом проекте выбор напольного ПР будет основан на попытке максимально использовать технические возможности станков по массе обрабатываемой заготовки.

РТК построен на базе двух токарных патронно-центровых станков с ЧПУ модели 16К30Ф323, автоматического манипулятора напольного типа, накопителя заготовок и деталей.

Автоматический манипулятор в составе РТК выполняет следующие операции: снятие заготовок из тары, транспортирование его к патрону станка, установку в него заготовки, взятие из патрона обработанной детали и транспортирование детали к таре и установку в соответствующей ячейке.

Роботы, выпускаемые промышленностью, отличаются значительным разнообразием конструкций, технических характеристик, сфер применения и т.д. Для установления рациональной области применения роботов, составления типажа необходимо знать их классификацию по различным признакам и основные технические характеристики.

Технические характеристики промышленного робота согласно ГОСТ 25685-83 включают номинальную грузоподъёмность, зону обслуживания роботом, рабочую зону ПР, число степеней подвижности, скорость перемещения по степени подвижности, погрешность позиционирования рабочего органа, погрешность обработки траектории рабочего органа.

Грузоподъёмность – наибольшая масса захватываемого ПР объекта производства, при которой гарантируется захватывание, удержание и обеспечение установленных значений эксплуатационных характеристик ПР.

Число степеней подвижности промышленного робота – это сумма возможных координатных движений захваченной детали относительно звена: стойки, основания и т.д. (движение зажима детали захватным устройством здесь не учитывается).

Зона обслуживания ПР – это пространство, в котором рабочий орган выполняет свои функции в соответствии с назначением робота и установленными значениями его характеристик.

Рабочая зона промышленного робота – это пространство, в котором может находиться рабочий орган при его функционировании. Рабочая зона может иметь объём от 0,01 м3 (при особо точных операций) и свыше 10 м3 (для передвижных роботов).

Погрешность позиционирования – отклонение положения рабочего органа от заданного управляющей программой. Большинство современных ПР имеет погрешность ±0,1 … 2,5 мм (для грубых работ от ± 1 до ±5 мм, для точных работ от ±0,1 до ±1 мм, для высокоточных работ до ±0,1 мм).

Линейная скорость исполнительного механизма у большинства ПР составляет 0,5-1 м/с, а угловая 90-180?/с.

По способу установки на рабочем месте различают промышленные роботы напольные, портальные и встроенные. Напольные роботы компактны, но следствием этой компактности являются ограниченная грузоподъёмность (до 20 кг) и небольшая зона обслуживания: обслуживают, как правило, станок реже два станка.

Целесообразность применения того или иного исполнения промышленного робота в РТК может дать только полноценный экономический анализ при расчете себестоимости детали.

Таблица 1

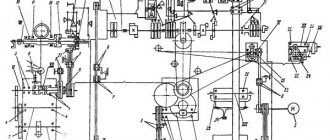

В базовом ПГД токарного патронно-центрового станка модели 16К30Ф323 используется бесступенчатое регулирование скорости на основе геометрического ряда со знаменателем =1,12. На основе проведенного анализа его структуры были выявлены следующие недостатки.

- Недостаточный общий диапазон регулирования ЧВШ в области максимальных значений. У базового ПГД мин-1 , а наибольшее значение ЧВШ находятся а пределах мин-1.

- Не обеспечивает рекомендуемое соотношение диапазонов регулирования частот вращения шпинделя при постоянном моменте и при постоянной мощности.

- В диапазоне регулирования частот вращения шпинделя при постоянной мощности имеются «разрывы» в пределах n=100…140 мин-1 и n=400…560 мин-1.

- Целью модернизации является устранение указанных недостатков с минимальными изменениями конструкции ПГД и минимальными затратами.

| Тип проекта | Учебный | Кол-во листов (чертежей) |

| Формат | cdw, Компас-3D, docx, Word | 30 |