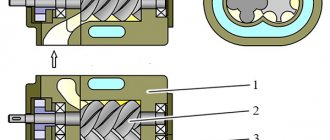

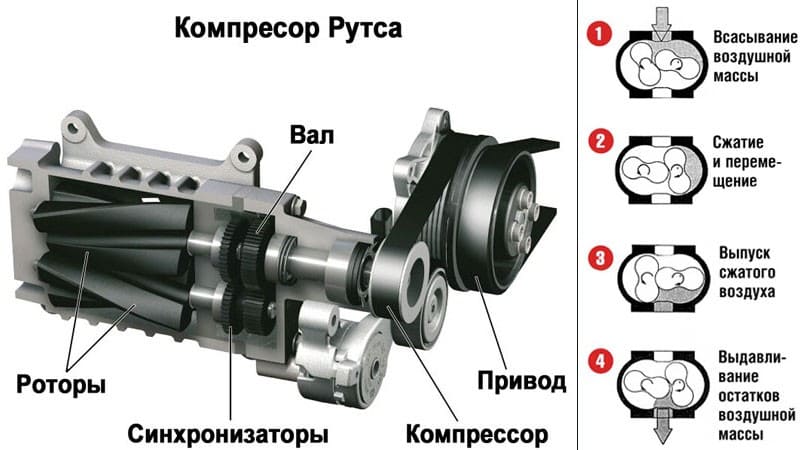

Роторный компрессор с кулачковыми роторами

Подобный вариант исполнения применяется в том случае, когда нужно передавать большой объем вещества за минимальный период. Среди особенностей отметим:

- Подвижные части не соприкасаются. Именно поэтому снижается вероятность сильного износа.

- Нет необходимости в добавлении масла, за счет чего существенно упрощается процесс обслуживания.

- Устройства с большим размером имеют электрический двигатель, который подключен напрямую к основному элементу. Меньшие варианты исполнения снабжаются клиноременной передачей.

Встречается довольно большое количество разновидностей подобного устройства. Основными элементами можно назвать:

- Корпус.

- Ротор.

- Распределительные шестерни.

- Уплотнительные прокладки.

- Подшипники.

Принцип действия устройства можно охарактеризовать следующим образом:

- Роторы не находятся в зацеплении на момент работы.

- Газ внутри не сжимается.

- Есть возможность проводить монтаж подвижных элементов на параллельных винтах.

- Кулачки не соприкасаются.

- Подшипники и распределительные части смазываются на момент работы.

Область применения подобных устройств весьма обширна. Примером можно назвать различные промышленные установки, а также оборудование для нанесения лакокрасочных материалов.

Принцип работы шестеренчатого компрессора

Винтовой блок является важным элементом конструкции роторного компрессора. Срок службы подобного элемента составляет примерно 15-20 лет. Стоит учитывать, что ротор компрессора имеет особую форму, за счет которой и обеспечиваются определенные эксплуатационные характеристики.

Принцип работы устройства определяет то, что на момент подачи воздуха не возникает вибрации или сильного шума. Основная часть компрессора роторного типа не имеет элементов, которые работают путем возвратно-поступательного движения. Поэтому конструкция может устанавливаться в непосредственном месте эксплуатации.

Принцип действия характеризуется следующими особенностями:

- В качестве основы конструкции применяется корпус.

- Внутри механизма расположены две шестерни, которые находятся в зацеплении.

- У механизма есть подводящий и выводящий патрубок.

Относится к ротационным компрессорам устройства, которые имеют шестерни, находящиеся в зацеплении. Стоит учитывать, что для существенного износа основных частей проводится добавление смазывающего вещества. Кроме этого, есть модели, которые также работают без смазки.

Как устроен и работает воздушный компрессор

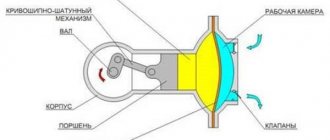

Устройство агрегата для сжатия воздуха определяется типом конструкции. Компрессоры бывают поршневые, роторные и мембранные. Наиболее широко распространены поршневые воздушные агрегаты, в которых воздух сжимается в цилиндре благодаря возвратно-поступательным движениям поршня внутри него.

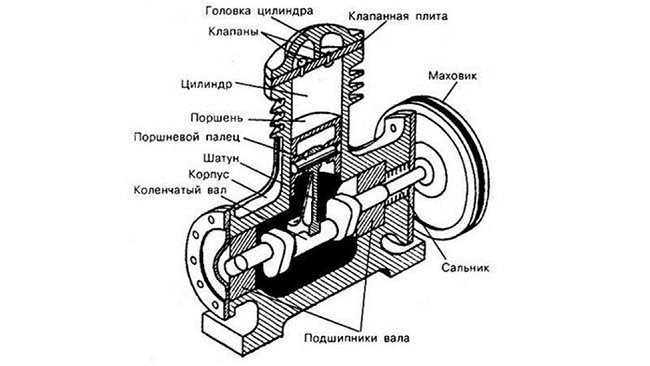

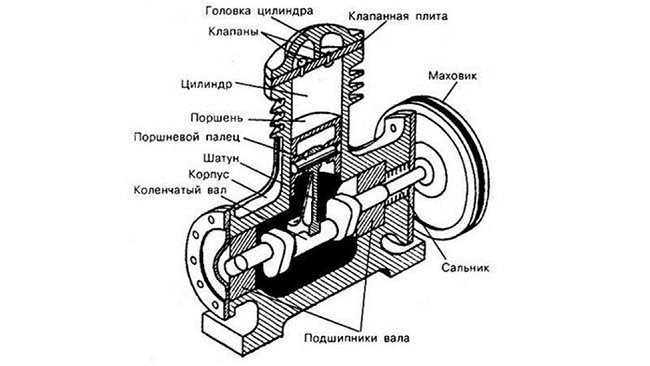

Схема устройства

Устройство воздушного поршневого компрессора достаточно простое. Основной его элемент – это компрессорная головка. По своей конструкции она схожа с цилиндром двигателя внутреннего сгорания (ДВС). Ниже приведена схема поршневого агрегата, на которой хорошо показано устройство последнего.

В состав компрессорного узла входят следующие элементы.

- Цилиндр. Это объем, в котором сжимается воздух.

- Поршень. Возвратно-поступательными движениями всасывает воздух в цилиндр либо сжимает его.

- Поршневые кольца. Устанавливаются на поршне и предназначены для повышения компрессии.

- Шатун. Связывает поршень с коленчатым валом, передавая ему возвратно-поступательные движения.

- Коленчатый вал. Благодаря своей конструкции обеспечивает ход шатуна вверх и вниз.

- Впускной и нагнетательный клапаны. Предназначены для впуска и выпуска воздуха из цилиндра. Но компрессорные клапаны отличаются от клапанов ДВС. Они изготовлены в виде пластин, прижимаемых пружиной. Открытие клапанов происходит не принудительно, как в ДВС, а вследствие перепада давлений в цилиндре.

Для уменьшения силы трения между кольцами поршня и цилиндром в компрессорную головку поступает масло. Но в таком случае на выходе из компрессора воздух имеет примеси смазки. Для их устранения на поршневом аппарате устанавливают сепаратор, в котором происходит разделение смеси на масло и воздух.

Если требуется особая чистота сжатого воздуха, например, в медицине или на производстве электроники, то конструкция поршневого агрегата не подразумевает использование масла. В таких аппаратах поршневые кольца выполнены из полимеров, а для уменьшения силы трения применяется графитовая смазка.

Коленчатый вал приводится в движение от электродвигателя посредством ременного или прямого привода. При ременном приводе в конструкцию аппарата входят 2 шкива, один из которых устанавливается на валу двигателя, а второй — на валу поршневого блока. Второй шкив оснащается лопастями для охлаждения агрегата. В случае прямого привода валы двигателя и поршневого блока соединяются напрямую и находятся на одной оси.

Также в конструкцию поршневого компрессора входит еще один очень важный элемент – ресивер, представляющий собой металлическую емкость. Предназначен он для устранения пульсаций воздуха, выходящего из поршневого блока, и работает как накопительная емкость.

Благодаря ресиверу можно поддерживать давление на одном уровне и равномерно расходовать воздух. Для безопасности на ресивере устанавливают аварийный клапан сброса, срабатывающий при повышении давления в емкости до критических значений.

Чтобы компрессор мог работать в автоматическом режиме, на нем устанавливается реле давления (прессостат). Когда давление в ресивере достигает требуемых значений, реле размыкает контакт, и двигатель останавливается. И наоборот, при снижении давления в ресивере до установленного нижнего предела, прессостат замыкает контакты, и агрегат возобновляет работу.

Принцип действия

Принцип работы поршневого компрессора можно описать следующим образом.

- При запуске двигателя начинает вращаться коленчатый вал, передавая возвратно-поступательные движения посредством шатуна поршню.

- Поршень, двигаясь вниз, создает в цилиндре разрежение, под воздействием которого открывается впускной клапан. По причине разности давлений воздуха, он начинает засасываться в цилиндр. Но перед попаданием в камеру сжатия воздух проходит через фильтр очистки.

- Далее, поршень начинает движение вверх. При этом оба клапана находятся в закрытом состоянии. В момент сжатия в цилиндре начинает повышаться давление, и когда оно достигает определенного уровня, происходит открытие выпускного клапана.

- После открытия выпускного клапана сжатый воздух направляется в ресивер.

- При достижении определенного давления в ресивере срабатывает прессостат, и сжатие воздуха приостанавливается.

- Когда давление в ресивере снижается до установленных значений, прессостат снова запускает двигатель.

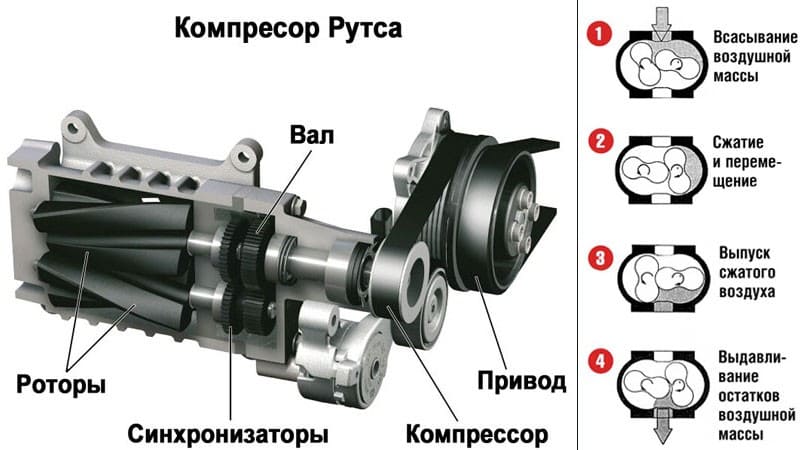

Мат.часть Компрессоры типа Рутс

Компрессоры типа «рутс» относятся к классу объемных нагнетателей. Конструкция их довольно проста и более всего напоминает масляный шестеренчатый насос двигателя. В корпусе овальной формы вращаются в противоположные стороны два ротора, имеющие специальный профиль. Роторы насажены на оси, связанные одинаковыми шестернями. Между самими роторами и корпусом поддерживается небольшой зазор. Основное отличие этого метода нагнетания в том, что воздух сжимается не внутри, а как бы снаружи компрессора, непосредственно в нагнетательном трубопроводе. Именно поэтому их иногда называют компрессорами с внешним сжатием. Воздух как бы зачерпывается кулачками (попадая в пространство между роторами и корпусом) и выжимается в нагнетательный трубопровод. Главным минусом такого способа нагнетания является то, что, раз процесс сжатия воздуха осуществляется вовне компрессора, его эффективная работа возможна лишь до определенных значений наддува. Как бы точно ни были выполнены детали компрессора, с ростом давления в нагнетательном трубопроводе увеличивается просачивание воздуха назад, и его КПД ощутимо снижается. Увеличивая скорость вращения роторов, можно несколько снизить утечки воздуха, но это возможно лишь до определенных пределов. Далее мощность, затрачиваемая на вращение самого нагнетателя, может превысить добавочную мощность двигателя. Чтобы повысить давление наддува, применялись конструкции с двумя и более ступенями. Они позволяли поднять итоговые значения давления в 2, 3 раза и больше. Но в силу того, что эти компрессоры теряли одно из своих главных преимуществ – компактность, такие многоярусные конструкции не прижились. Еще один существенный недостаток. В компрессорах подобного типа при выдавливании несжатого воздуха в сжатый в нагнетательном трубопроводе создается турбулентность, способствующая росту температуры воздушного заряда. То есть, наряду с обычным ростом температуры от непосредственно повышения давления, в рутс-компрессорах происходит дополнительный нагрев. В этой связи подобные нагнетатели в обязательном порядке оснащаются интеркулерами (особое устройство для охлаждения воздуха). Шум от работы объемных компрессоров не столь сильный, как у центробежных, и имеет несколько иную тональность. Но, в отличие от последних, работа роторно-шестеренчатых нагнетателей сопровождается пульсациями давления. Происходит это по причине неравномерности подачи воздуха. Для снижения шума и амплитуды пульсаций последнее время наибольшее распространение получили трехзубчатые роторы спиральной формы. Кроме того, для тех же целей впускное и выпускное окно компрессора делают треугольным. Эти конструктивные ухищрения позволяют добиться того, что такие компрессоры работают достаточно тихо и равномерно. В настоящее время современные технологические возможности вывели подобные компрессоры на очень высокий уровень производительности. Такие автогиганты, как DaimlerChrysler, Ford и General Motors, устанавливают на некоторые свои автомобили механические нагнетатели именно рутс-типа. Тому есть несколько причин. В первую очередь объемные нагнетатели, в отличие от центробежных, эффективны уже на малых и средних оборотах двигателя. Эта особенность рутс-компрессоров сделала их наиболее пригодными для дрегрейсинга, где ценится прежде всего именно динамика разгона. Другой важный плюс – относительная простота конструкции. Малое количество движущихся частей и малые скорости вращения делают эти нагнетатели одними из самых надежных и долговечных. Однако сложность в изготовлении и установке, а значит, и высокая цена (относительно центробежных) несколько снизили их рыночную популярность. Если не считать перечисленных выше производителей, для вторичного рынка подобные нагнетатели производит несколько компаний. Вот некоторые из них: Jackson Racing, Kenne Bell Superchargers, Magna Charger. Отдельно стоит отметить компанию Eaton Automotive. Именно она является, что называется, локомотивом раскрутки нагнетателей рутс-типа. Кстати, это ее компрессоры и устанавливаются на двигатели Ford и GM.

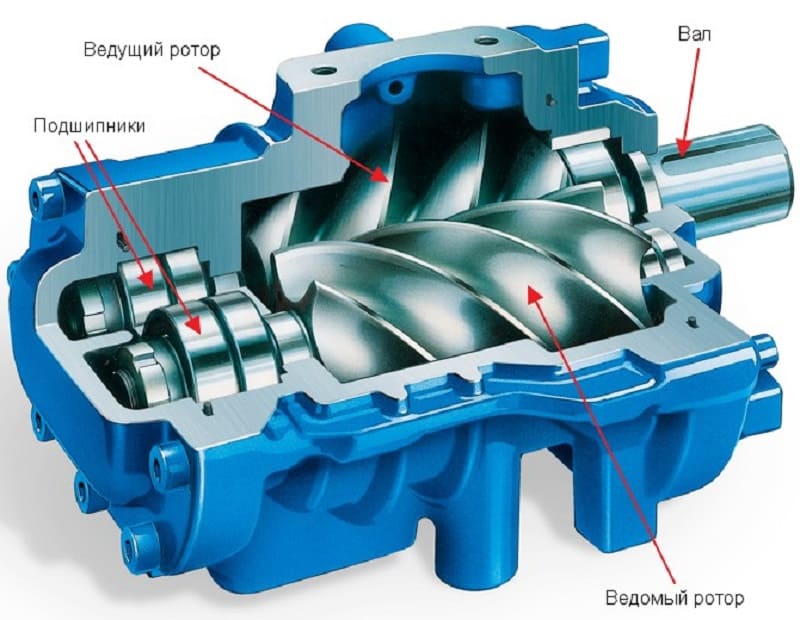

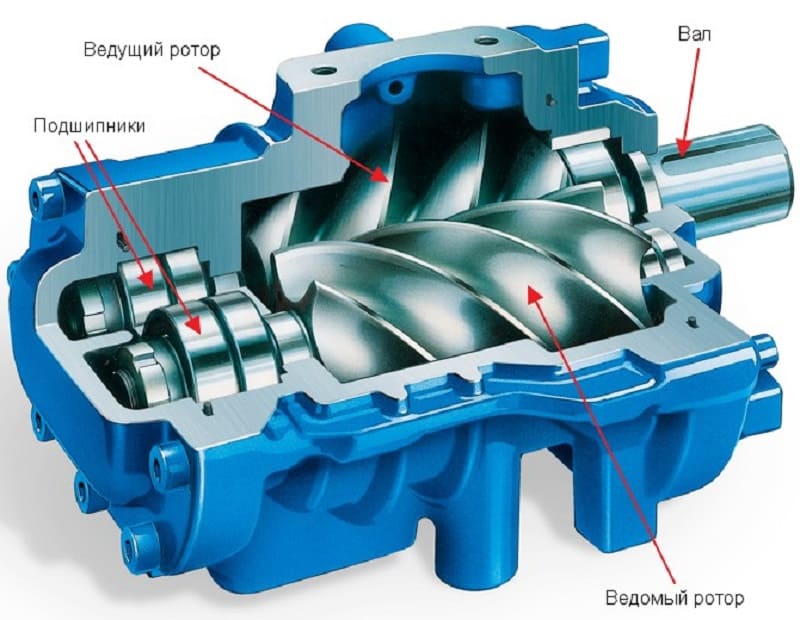

Винтовые По имени отца-основателя эти компрессоры иногда называют объемными нагнетателями типа Лисхольм. Они несколько напоминают рутс-компрессоры с роторами спиральной формы, но более всего эта конструкция похожа на мясорубку. С одним лишь отличием: шнек не один, их два, и они особым образом входят в зацепление, имея взаимодополняющие профили. Два ротора («папа» и «мама»), захватывая поступающий воздух, начинают взаимное встречное вращение. Порция воздуха проталкивается вперед, как мясо вдоль шнека мясорубки. Роторы имеют между собой чрезвычайно малые зазоры. Это обеспечивает высокую эффективность и довольно малые потери. Основное отличие винтового компрессора от объемных роторно-шестеренчатых нагнетателей – наличие внутреннего сжатия. Это обеспечивает им высокую эффективность нагнетания практически на всей шкале оборотов двигателя. Для достижения больших значений давления может потребоваться охлаждение корпуса компрессора. Зато при стандартных, не экстремально больших давлениях наддува воздух нагревается не столь сильно, как в рутс-компрессорах. Еще плюсы: высокая эффективность, надежность и компактная конструкция. Кроме того, винтовые компрессоры довольно тихие. Работают они почти «шепотом» (разумеется, при правильном, точном проектировании и изготовлении). Вот тут-то и кроется, возможно, единственный их минус. Дело в том, что такие компрессоры довольно сложны в производстве и, как следствие, дороги. По этой причине они практически не встречаются в массовом автомобильном производстве. По той же причине и компаний, производящих эти прогрессивные нагнетатели, не так много. Мне удалось найти из серьезных производителей лишь два бренда: Comptech Sport и Whipple Superchargers. Подобные устройства выпускают также некоторые западные тюнинговые ателье – например, Kleemann, AMG. Самое интересное то, что такие совсем недешевые нагнетатели можно найти и у нас.

Шиберные Я просто обязан упомянуть, на мой взгляд, незаслуженно забытые шиберные, или лопастные, нагнетатели. Это были довольно простые по конструкции и принципу действия машины. Представьте себе цилиндрический корпус с двумя отверстиями, как правило, растянутыми во всю длину цилиндра и находящимися на одной его стороне, т. е. не строго друг против друга. Внутри корпуса находится ротор диаметром примерно в три четверти от внутреннего диаметра корпуса. Ротор смещен к одной из сторон корпуса, примерно посредине отверстий. В роторе несколько продольных канавок, в которых находятся шиберы (лопатки). При вращении ротора благодаря заложенному конструкцией эксцентриситету и шиберам, выдвигающимся за счет центробежных сил, воздух сперва всасывается в одну из долей, образованных парой соседних лопаток, а затем сжимается до момента подхода к выпускному отверстию. Будучи качественно изготовленными, такие компрессоры нагнетали довольно большое давление. В сравнении с рутс-компрессорами они обладали более высоким КПД, меньше пропускали воздуха, практически не нагревали его и были менее шумными. Да и мощности двигателя они отнимали меньше. Более того, при правильном конструктиве шиберный нагнетатель может быть практически на 50% более производительным, нежели рутс-компрессор. В силу своей конструкции самой большой проблемой шиберных машин были высокие фрикционные нагрузки между шиберами и корпусом. По мере износа КПД компрессора заметно падал из-за увеличения протечек воздуха. В связи с этой проблемой шиберные компрессоры делали низкооборотистыми, но довольно габаритными. Странно, но на то время это стало практически непреодолимой проблемой, и шиберные компрессоры были забыты. Правда, мне удалось найти патенты на ряд конструктивных решений, которые могут возродить шиберные насосы, и, если это произойдет, они по сумме характеристик способны не просто потеснить, но и практически монополизировать рынок компрессоров. Автомобильных в том числе.

Прочие типы В 80-х годах прошлого столетия компания Volkswagen экспериментировала с довольно необычными спиральными нагнетателями. В автомобильном применении они более известны как G-Lader. Сейчас это направление компанией VW свернуто. Однако еще можно встретить автомобили Golf, Passat и Corrado с такими нагнетающими устройствами, и, кроме того, ряд фирм (преимущественно немецких) продолжают производить такие компрессоры. Поршневые нагнетатели, самая распространенная схема обычных воздушных компрессоров в настоящее время, в автомобилях не прижились совсем. А вот на судовых моторах они использовались достаточно широко. Интересен метод нагнетания подпоршневым насосом. Здесь в качестве нагнетателя используется сам поршень, который при движении к НМТ (нижняя мертвая точка) выталкивает находящийся под ним воздух. Интересен тот факт, что изначально знаменитый роторный двигатель Ванкеля был спроектирован как нагнетатель. И, между прочим, некоторое время с успехом использовался в данном качестве. Существуют и так называемые осевые компрессоры. Движение воздуха в них осуществляется в осевом направлении. Сейчас можно встретить электрические «воздуходувки», построенные по этому принципу. Один или пара последовательных либо параллельных вентиляторов с моторчиком, будучи установленными в воздушном тракте, проталкивают воздух вдоль себя назад, в фильтр или уже после него во впускной коллектор. Некоторые производители подобных изделий заявляют о 20 л. с. и более прибавки мощности. Не буду утверждать обратного, но, если эти устройства преодолевают хотя бы сопротивление фильтрующих элементов, эффект уже неплохой. Другое интересное решение, которое фактически не является искусственным методом нагнетания воздуха, – система резонансного наддува. Идея основана на том факте, что для лучшего наполнения цилиндров необходимо обеспечить избыточное давление перед впускным клапаном непосредственно в момент его открытия. А стало быть, нужно просто «оседлать» волну сжатия, а именно так ведет себя воздух во впускном коллекторе при работе двигателя: чередование приливов и отливов. С изменением оборотов амплитуда этих колебаний меняется. И для того, чтобы «поймать» волну, нужно менять длину впускного коллектора. Поначалу пошли по довольно примитивному по смыслу, но довольно сложному по воплощению пути: несколько воздуховодов разной длины и клапана, открывающие тот или иной канал. В настоящее время эта идея нашла свое логическое воплощение в устройствах впускного коллектора переменной длины. Например, компания BMW применяет устройство, которое обеспечивает изменение длины впускного тракта. Разумеется, это не полноценная замена наддуву, но определенная выгода от этого есть. И энергии мотора на такой «нагнетатель» практически не тратится.

Выводы Многие считают, что использование нагнетателей может негативно сказаться на ресурсе двигателя. Это и так, и не так. Во всем нужна мера. Начать с того, что, как правило, поломку мотора вызывают повышенные обороты. Стало быть, использование нагнетателя, повышающего крутящий момент на низких и средних оборотах, может, наоборот, благоприятно сказаться на ресурсе двигателя. С другой стороны, если добиваться действительно большого роста мощности, многие штатные детали придется заменить на более прочные. Так, например, кованые поршни и шатуны будут совсем нелишними. В особенности, учитывая более серьезные тепловые нагрузки в камере сгорания, проявляющиеся у наддувных моторов. При использовании нагнетателей температура оказывает и вполне фундаментальное воздействие. Физику не обманешь. Так уж выходит, что сжатие воздуха всегда сопряжено с повышением его температуры. В некоторых компрессорах это повышение не столь существенно, но в любом случае для увеличения воздушного заряда и снижения потери мощности на привод нагнетателя (за счет снижения противодавления) воздух необходимо охлаждать. Но еще более важна другая проблема, о которой мало кто задумывается, – детонация. Дело в том, что высокая температура и давление подаваемого в цилиндры воздуха может привести к тому, что в конце такта сжатия, когда поршень спрессует в цилиндре и так уже сжатую топливо-воздушную смесь, ее температура и давление могут оказаться настолько высокими, что это вызовет преждевременную ее детонацию, т. е. взрыв. Дабы избежать подобных проблем (а детонация может «убить» мотор довольно быстро), можно перейти на более высокооктановые сорта топлива, но чаще всего этого оказывается мало. При достаточно больших значениях давления приходится производить декомпрессию, т. е. снижать степень сжатия. Кроме того, следует внимательно подойти к регулировке угла опережения зажигания. При использовании нагнетателей рекомендуется изменить настройку по зажиганию. Правильный подбор свечей зажигания также немаловажен. На самом деле при установке наддува вопросов возникает куда больше. Установка компрессора на серийный двигатель может привести к различным результатам. И даже готовые комплекты от известных фирм не могут предусмотреть всех нюансов вашего автомобиля. В любом случае установка наддува требует высокого профессионализма инсталляторов, которые могут правильно подобрать компрессор и грамотно настроить двигатель. Тогда есть уверенность в том, что результат не приведет к нежелательным последствиям.

Обслуживание безмасляного винтового компрессора

В первую очередь, необходимо отметить, что роторные компрессоры любого типа, а безмасляные – в первую очередь, не предназначены для сильно запыленных помещений.

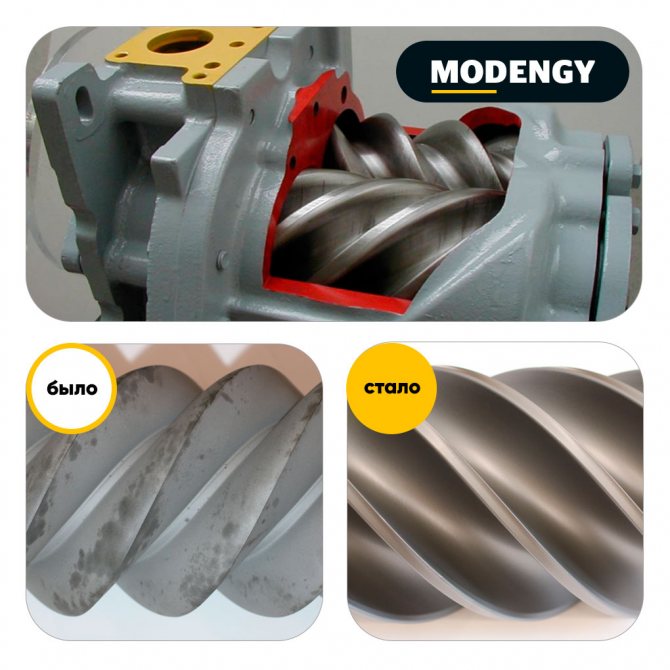

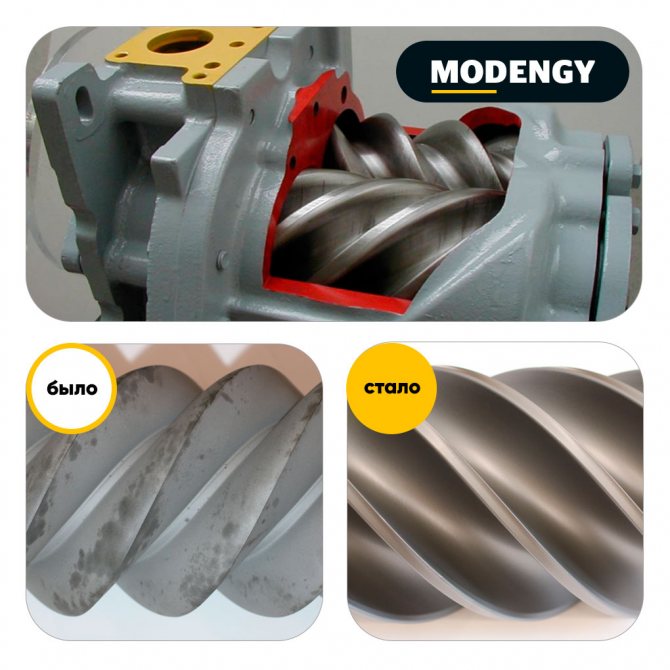

Абразивные частицы, попадающие внутрь винтового блока, повреждают поверхности роторов и нарушают геометрию их форм. В результате вращающиеся винты начинают соприкасаться, что вызывает повышенное трение, образование задиров и схватываний.

Многие производители в целях защиты от износа и коррозии наносят на роторы специальные защитные покрытия.

Первыми это начали делать зарубежные производители. Обработка роторов специальными полимерными составами позволяла не только снизить вероятность их контакта с последующим образованием задиров, но и сократить затраты на точную механическую обработку поверхностей.

За счет включения мельчайших частиц твердых смазочных материалов полимерные покрытия имеют высокие антифрикционные свойства, что позволяет им эффективно снижать трение и препятствовать образованию задиров.

Со временем заводские покрытия изнашиваются, и чтобы решить вопрос их восстановления, необходимо пользоваться готовыми антифрикционными материалами. Ранее такие составы были исключительно импортными, однако сегодня их производство налажено и в нашей стране.

Российская компания “Моденжи” разработала серию антифрикционных твердосмазочных покрытий для винтовых компрессоров, которые могут применяться как при производстве, так и при ремонте роторов.

Покрытия MODENGY наносятся на поверхности деталей слоем до 100 мкм, затем, после приработки, толщина уменьшается в 2-2,5 раза и становится оптимальной.

Полимерная матрица покрытия прочно удерживает в своих ячейках частицы твердых смазочных материалов, выполняющие антифрикционную и противозадирную функции.

MODENGY 1007 производится на основе графита, поэтому имеет характерный серо-черный цвет. Покрытие стабильно работает при температурах -50…+350 °С, имеет несущую способность 1300 МПа (тест SRV).

Несущая способность MODENGY 1014 еще выше, она составляет 2700 МПа. Диапазон рабочих температур покрытия с дисульфидом молибдена и политетрафторэтиленом – -75…+255 °С. Состав отличается высокими антикоррозионными свойствами – >672 ч (тест в соляном тумане).

MODENGY 1066 с графитом и дисульфидом молибдена выдерживает температуры от -70 до +315 °С. Покрытие также обладает антикоррозионными свойствами (>300 ч в соляном тумане) и высокой несущей способностью (9900 H по методу Falex).

Перед нанесением покрытия с поверхностей роторов удаляются остатки старых смазок, пыль и другие загрязнения. Для полной очистки и обезжиривания винтовой пары используется Специальный очиститель-активатор MODENGY. Его применение способствует высокой адгезии будущего покрытия и гарантирует долгий срок его службы.

Антифрикционные составы наносятся на роторы в несколько слоев, затем детали подвергаются нагреву для полимеризации покрытий. Все материалы отверждаются при нагреве свыше +200 °С в течение 20-40 минут (точное время зависит от вида покрытия).

Роторы с покрытием MODENGY в дальнейшем не требуют повторной обработки – правильно нанесенный защитный слой не стирается, так как не дает винтовым поверхностям вступать в контакт.

Производительность компрессоров

Производительность компрессоров обычно выражают в единицах объёма газа сжатого в единицу времени (м3/мин, м3/час). Производительность обычно считают по показателям, приведённым к нормальным условиям. При этом различают производительность по входу и по выходу, эти величины практически равны при маленькой разнице давлений между входом и выходом, но при большой разнице, например, у поршневых компрессоров, выходная производительность может при тех же оборотах падать более чем в 2 раза по сравнению с входной производительностью, измеренной при нулевом перепаде давления между входом и выходом. Компрессоры называются дожимающими, если давление всасываемого газа заметно превышает атмосферное.

Насосы, агрегаты и установки вакуумные

| Обозначение изделия | Быстрота действия, л/с | Давление рабочее абсолютное при номинальных условиях всасывания, кПа | Давление остаточное, кПа | Давление конечное, кПа | Мощность электродвигателя, кВт | Масса, кг | Габаритные размеры, мм |

| 2ДВН500 | 500 | 0.1 | 0.0005 | 1 | 7.5 | 550 | 1340х600х850 |

| 2ДВН1500 | 1500 | 0.1 | 0.0005 | 1 | 11 | 830 | 1840х580х850 |

Отличие масляных и безмасляных компрессоров

Существует еще одна классификация, которая основывается на использовании в механизме смазочного вещества.

Масляные компрессоры

Масло в компрессорах используется для смазывания деталей — это защищает их от износа. Побочным эффектом использования масла является его содержание в воздухе на выходе. Хотя в современных компрессорах используются фильтры, отделяющие масло от воздуха, в нем все равно присутствуют микроскопические масляные частички. Это недопустимо в фармацевтике, пищевой промышленности и некоторых других сферах. Потребность в совершенно чистом воздухе привела к созданию безмасляных компрессоров.

В то же время, масляные компрессоры более надежны и имеют долгий срок эксплуатации, так как двигатель и подшипники медленнее изнашиваются. При уходе за ними нужно периодически проверять уровень масла — если он низкий, потребуется заменить масло в воздушном компрессоре.

Безмасляные компрессоры

Принцип работы безмасляных компрессоров мало чем отличается от масляных. Однако в этом случае работа происходит в “сухой” камере, без смазки. Это приводит к повышенному износу деталей и высокой рабочей температуре. Чтобы продлить жизнь таких агрегатов, производители стараются использовать материалы с низким коэффициентом трения и даже впрыскивать в рабочую камеру воду. Ресурс безмасляных моделей все равно остается ниже, чем у масляных, зато воздух, который они сжимают, чистый. Чтобы такое оборудование могло нормально работать, ему требуется хорошая система охлаждения.

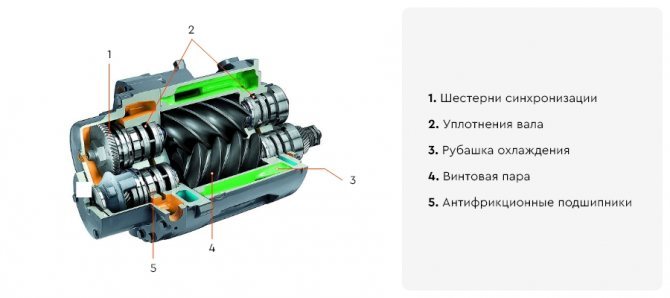

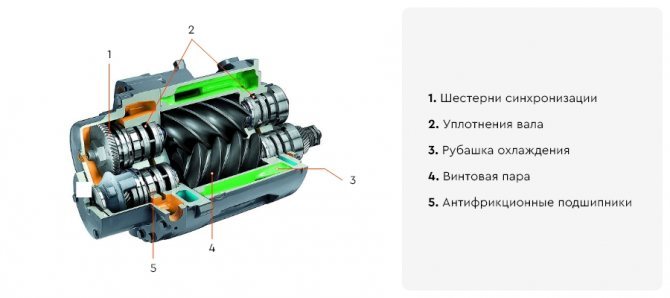

Что представляет собой винтовой компрессор: устройство и принцип работы

Это устройство для сжатия и подачи воздуха или других газов. Переходим к назначению деталей.

Составные части

В общем случае это:

- всасывающий фильтр — пропускает через себя и очищает воздух перед блоком сжатия;

- впускной клапан – переключает режим работы компрессора нагрузка/холостой ход;

- электромотор – приводит в движение роторы блока сжатия;

- винтовой блок – два параллельно ориентированных ротора (один выпуклый, другой вогнутый);

- привод – сцепляет винтовую пару с двигателем, отвечая также за вращение с заданной скоростью;

- охладитель масла – снижает температуру масла до заданных значений, не допуская перегрева;

- отделитель масла – специальный резервуар (бак), отделяющий масло от сжатого воздуха;

- термостат – меняет направление движения масла: малый круг — сразу в винтовой блок; большой круг — через охладитель;

- масляный фильтр — очищает масло перед подачей его в винтовой блок;

- реле и предохранительный клапан – защищают от поломки, срабатывая при резком повышении давления;

- трубопроводы – соединяют все отделы системы, обеспечивая прохождение масловоздушной смеси, масла и сжатого воздуха;

- вентилятор – способствует осуществлению забора воздуха, а также выполняет функцию общего охлаждения;

- блок управления – осуществляет контроль за работой компрессора в нормальном режиме, оповещение при аварии и настройку параметров;

- концевой охладитель – снижает температуру среды, прежде чем выпустить ее из оборудования.

Принцип работы винтового компрессора подробно

Пошагово он выглядит следующим образом:

- двигатель запускает роторы, которые с соблюдением ведомости, вращаются по направлению друг к другу;

- в результате этого движения атмосферный воздух всасывается через фильтр, в котором очищается от механических примесей;

- в винтовом блоке воздух смешивается с маслом, сжимается и попадает в маслобак;

- в маслобаке и сепараторе сжатый воздух отделяется от масла и через концевой охладитель поступает на выход установки, а масло после охлаждения поступает обратно в винтовой блок через масляный фильтр.

Процесс сжатия проходит в автоматическом режиме, отличается простотой и эффективностью. И это очередное преимущество и еще одна причина использовать именно рассматриваемое оборудование.

Компрессоры роторные серии ВФ

Роторные компрессоры ВФ предназначены для транспортирования воздуха и газов, неагрессивных к чугуну, конструкционной стали и минеральному маслу, взрывобезопасных в условиях проточной части и не содержащих капельной жидкости и механических примесей. Применение роторных компрессоров ВФ:

- в системах пневматического транспортирования сыпучих материалов, емкостей пневмопочты;

- в системах аэрации отстойных бассейнов очистных сооружений, накопителей питьевой воды, рыбопроводных прудов;

- при опрыскивании посевов и садов, пожаротушении;

- при удалении пыли в типографиях, литейных производствах, фильтровальных установках;

- для привода различных приспособлений и механизмов (захваты, прижимы).

Компрессоры шестеренчатые серии ВФ это:

- работа в напорном и вакуумном режимах;

- компактность;

- отсутствие смазки в проточной части;

- плавное регулирование производительности методом перепуска;

- возможность работы в длительном режиме;

- воздушное охлаждение;

- надежность и безопасность в эксплуатации;

- высокие удельные технические характеристики;

- динамическая уравновешенность.

Технические характеристики компрессоров роторных серии ВФ

| Обозначение изделия | Максимальный перепад давления, кПа | Производи-тельность м3/мин | Мощность электродвигателя, кВт | Масса, кг | Габариты, мм | |

| Напорный | Вакуумный | |||||

| 24ВФ-М-30-4,4-1,5-4 | 30 | 30 | 4,4 | 4 | 194 | 1230х900х475 |

| 22ВФ-М-30-6,6-3-5,5 | 30 | 30 | 6,6 | 5,5 | 188 | 1178х860х475 |

| 24ВФ-М-30-11,1-3-7,5 | 30 | 30 | 11,1 | 7,5 | 232 | 1230х900х475 |

| 24ВФ-М-40-10,8-3-11 | 40 | 30 | 10,8 | 11 | 264 | 1230х900х475 |

| 12ВФ-М-50-1,68-3-3 | 50 | 40 | 1,68 | 3 | 115 | 995х680х345 |

| 22ВФ-М-50-2,34-1,5-4 | 50 | 40 | 2,34 | 4 | 188 | 1178х860х475 |

| 22ВФ-М-50-6,3-3-7,5 | 50 | 40 | 6,3 | 7,5 | 207 | 1178х860х475 |

| 32ВФ-М-50-13,2-1-18,5 | 50 | 40 | 13,2 | 18,5 | 836 | 2030х1320х794 |

| 32ВФ-М-50-22,8-1,5-30 | 50 | 40 | 22,8 | 30 | 846 | 2030х1320х794 |

| 34ВФ-М-50-36,6-1,5-45 | 50 | 40 | 36,6 | 45 | 1064 | 2125х1470х810 |

| 24ВФ-М-60-10,2-3-15 | 60 | 40 | 10,2 | 15 | 278 | 1230х900х475 |

| 12ВФ-М-80-0,24-1,5-2,2 | 80 | 45 | 0,24 | 2,2 | 115 | 995х680х345 |

| 12ВФ-М-80-1,5-3-4 | 80 | 45 | 1,5 | 4 | 123 | 995х680х345 |

| 22ВФ-М-80-6-3-11 | 80 | 45 | 6 | 11 | 238 | 1178х860х475 |

| 32ВФ-М-80-21-1,5-45 | 80 | 45 | 21 | 45 | 931 | 2030х1320х794 |

Компрессор состоит из собственно компрессора и фланцевого электродвигателя, соединенных между собой центрирующим промежуточным корпусом с приводом через упругую муфту. Компрессор изготавливается с горизонтальным направлением потока, однако, конструкция обеспечивает возможность установки потребителем для вертикального направления потока без изменения номенклатуры составных частей. В состав компрессора входит обратный клапан. Компрессоры 12ВФ, 22ВФ и 23ВФ могут комплектоваться глушителями всасывания и нагнетания, которые позволяют снизить средний уровень звука до 95, 97 и 98 дБА соответственно. Дополнительно эти компрессоры могут комплектоваться шумозаглушающими кожухами, при этом средний уровень звука снижается до 85 дБА.

- Компрессоры 34ВФ-М-50-36,6-1,5-45 и 32ВФ-М-80-21-1,5-45 поставляются в комплекте с устройством плавного пуска.

- Компрессоры могут изготавливаться с ременной передачей, с глушителями всасывания и нагнетания, с обратным клапаном смонтированными на общей раме.

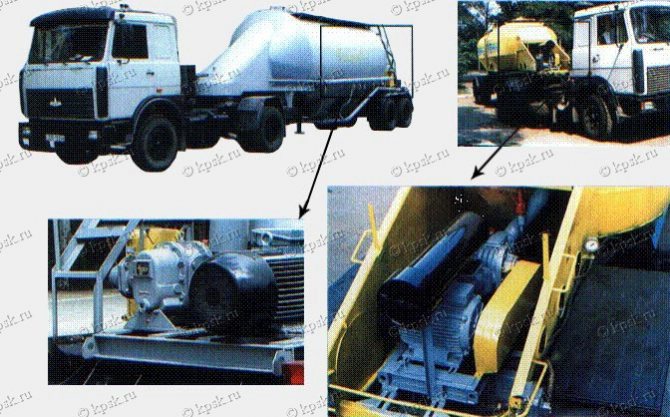

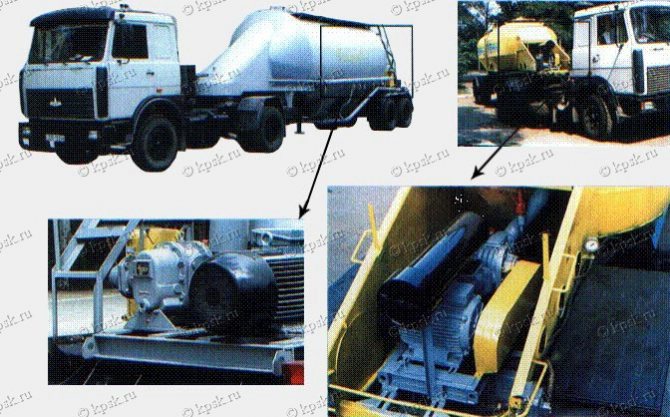

Компрессоры шестеренчатые серии 3АФ51К55Т

Компрессоры шестеренчатые серии 3АФ51К55Т предназначены для установки на восьмитонные и пятнадцатитонные автомуковозы. Компрессор устанавливается взамен роторно-пластинчатого, по сравнению с которым имеет ряд преимуществ:

- повышенная надежность и длительный срок службы, обеспечиваемые конструктивно за счет отсутствия трущихся поверхностей в рабочей камере;

- нет необходимости применения фильтра и маслоотделителя, так как в проточной части компрессора отсутствует смазка;

- время разгрузки восьмитонного автомуковоза не более 20 минут, пятнадцатитонного – 40 минут.

Технические характеристики шестеренчатого компрессора 3АФ 51 К 55 Т

| Обозначение изделия | Давление конечное избыточное, кгс/см2 | Производительность м3/мин | Мощность электродвигателя, кВт | Частота вращения, об/мин | Масса, кг | Габариты, мм |

| 3АФ51К55Т | 1,1 | 4,5 | 18,5 | 2700 | 375 | 1330х655х940 |

Воздушные компрессоры — устройство и принцип действия

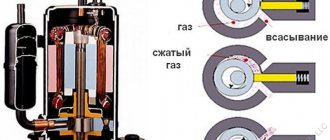

Так называемые объемные компрессоры (поршневые и роторные) сжимают воздух с помощью изменения объема рабочей полости. Газ под высоким давлением компрессоры удерживают в воздухосборнике (ресивере). Даже если устройство в данный момент не работает, вы сможете использовать накопленный в ресивере воздух.

Сам механизм сжатия у каждой категории оборудования разный. В зависимости от него выделяют две большие группы компрессоров — роторные и поршневые агрегаты. Кроме основных деталей, у компрессоров также есть регуляторы давления, выпускные клапаны и манометры.

Роторные компрессоры

В роторных устройствах в качестве нагнетательных элементов работают вращающиеся детали. В этой категории можно выделить винтовые, роторно-пластинчатые и спиральные компрессоры. Все они показывают высокую производительность оборудования.

Винтовые

Работа винтовых воздушных компрессоров происходит следующим образом:

- Воздух проходит через фильтр, очищаясь от примесей и пыли.

- Затем он попадает в винтовую пару (один винт с вогнутым профилем, а другой — с выпуклым), которая вращается благодаря работе двигателя.

- Воздух смешивается с маслом, чтобы создать между роторами масляный клин — пленку, защищающую роторы от трения.

- Вращение роторов перемещает воздух по направлению к емкости, постепенно повышая в ней давление воздуха.

Спиральные

Основные рабочие детали спирального компрессора — две спирали, одна из которых неподвижна, а вторая размещена внутри первой и приводится в движение двигателем. Во время вращения спиралей между ними увеличивается и уменьшается полость с воздухом. При расширении полости туда засасывается воздух, который потом сжимается во время ее сужения и проходит через отверстие в центре спиралей в емкость.

Сами спирали не прикасаются друг ко другу — между ними есть небольшой зазор. Края спиралей прикасаются только к стенкам цилиндра, в котором происходит вращение.

Роторно-пластинчатые

В роторно-пластинчатых компрессорах в камере вращается ротор со специальными пластинами. Ротор расположен в камере эксцентрично, не занимая весь ее объем. Пластины при вращении образуют замкнутые пространства с динамическим объемом. В них поступает воздух, после чего они сжимаются и выпускают сжатый воздух из ресивера через выпускной клапан.

Поршневые компрессоры

Этот тип воздушных компрессоров подразумевает использование одного или двух поршней, приводимых в движение двигателем. Вращение передается поршню с помощью коленвала, заставляющего поршень двигаться вверх и вниз. Половину цикла занимает впускной этап — поршень создает разрежение в камере, и воздух начинает всасываться через впускной клапан. Когда поршень двигается обратно, впускной клапан закрывается, и открывается выпускной — воздух сжимается и поступает в ресивер.

Их принцип действия схож с работой поршневых устройств, только вместо поршневого блока в них работает гибкая мембрана. За счет того, что в таком оборудовании меньше трущихся частей, оно считается более надежным. Если в работе мембранного компрессора наблюдается резкое падение производительности, значит, мембрана повреждена и ее следует заменить.

Типы и виды винтовых компрессоров

Компрессоры — это устройства, осуществляющие сжатие газообразных веществ или воздуха. Существует несколько разновидностей компрессоров по конструкции: поршневые, центробежные, струйные, осевые, винтовые. Винтовой компрессор осуществляет сжатие за счет вращения двух сцепленных между собой роторов с винтовыми зубцами.

Такие компрессоры могут использоваться в самых разнообразных технологических процессах. Именно разные условия эксплуатации и высокая степень востребованности привели к разработке компрессорных устройств винтового типа, отличающихся между собой по характеристикам.

Типы по конструкции

Весь широкий ассортимент данных устройств можно объединить в две большие группы:

С одинарным винтом.

В таких конструкциях роль винта играет центральный ротор, с каждой из сторон которого расположены одна или две шестеренки. Винт приводит в движение роторы, что и приводит к сжатию поступающих газов.

Двухвинтовой.

Этот тип оборудован рабочим ротором и приводным (центральным). Газ поступает в устройство с одной стороны, а выходит — с другой. Центральный ротор выполнен в виде винта. Он заставляет двигаться рабочий ротор.

Сжатие газов или воздуха происходит в компрессорах обоих типов по одинаковому принципу.

Типы по особенностям приводов

Существуют 4 вида приводов, используемых в винтовых компрессорах, на чем и основывается данная классификация:

Компрессор с ременным приводом.

Он прост в использовании и не требует особой квалификации от персонала, что дает массу возможностей для его применения. Он предполагает возможность настройки передаточного числа. Данное оборудование нежелательно использовать на предприятиях, где предполагаются большие нагрузки на компрессор, а также там, где наблюдается повышенное образование пыли.

Компрессор с шестеренчатым приводом.

Данный тип устройств характеризуется незначительным шумом, плавной работой привода, высокой производительностью. Исходя из данных особенностей, такие компрессоры применяют в сложных условиях, в частности, на предприятиях с высокой степенью образования пыли, то есть на цементном или мукомольном производстве. Подойдет для предприятий любого масштаба. Однако для ремонта данных конструкций требуются знания и квалификация.

Компрессор с прямым приводом.

Данный вариант также имеет очень высокий показатель производительности. Кроме того, данный тип устройств чрезвычайно надежен, поскольку для него некритичны ни попадание в механизмы чужеродных частиц, ни сложные условия работы. Длительный срок службы без капитального ремонта — еще один ощутимый плюс в работе такого оборудования. Этот вариант довольно универсален, однако его не рекомендуется применять на предприятиях, где требуется регулирование максимального рабочего давления, поскольку это не предусмотрено конструкцией.

Прямоприводной компрессор с частотной регулировкой.

На сегодняшний день такое оборудование считается самым оптимальным, поскольку к высоким показателям КПД, универсальности использования и мягкому ходу привода добавляется возможность регулирования по давлению и производительностью. Цена данного устройства несколько выше, чем в предыдущих случаях, но это целиком окупается качеством и надежностью их работы.

Другие классификации

Кроме двух основных классификаций существует масса других, основанных на различных характеристиках данных устройств:

- по типу хладагента (аммиачные, хладоновые, хлорметиловые, сернисто-ангидридные);

- по положению цилиндров (вертикальные, угловые, горизонтальные);

- по количеству цилиндров (одно- и многоцилиндровые);

- по варианту охлаждения (с водяным или воздушным охлаждением);

- по возможности перемещения (мобильные, стационарные).

Существует еще довольно много разновидностей компрессоров, каждый из которых связан с теми или иными свойствами оборудования.

Винтовые компрессоры дают множество преимуществ, начиная от незначительного уровня шума и заканчивая низкими энергозатратами, при этом современные технологии позволяют добиться мощности и производительности, ни в чем не уступающих аналогичным машинам другой конструкции. Выбор компрессора в первую очередь зависит от условий, в которых он будет работать, и требований к его производительности. При условии, что все запросы будут учтены в полной мере, данное оборудование станет экономичным и надежным вариантом на любом производстве.

Роторный компрессор на винтовой основе

Ротационный нагнетатель воздуха считается очень популярным устройством, которое используется для сжатия воздуха и разных технологических газов. В большинстве случаев результативность зависит от дизайна подвижных частей. Большая надежность и остальные свойства формируют то, что роторные нагнетатели воздуха ставятся в промышленности. Давление на выходе достигает больших показателей, как и при всасывании.

Особенностями конструкции рассматриваемого механизма можно назвать такие моменты:

- Важные элементы предоставлены 2-мя винтовыми роторами: один крутится по часовой стрелке, второй против.

- Между подвижным элементом и корпусом есть маленькой просвет.

- Оба ротора фиксируются к валу, предназначенного для непосредственной передачи вращения.

- Роторный нагнетатель воздуха оборудуется впускным и выпускным клапаном.

Во время изготовления весомых частей используют очень разные материалы, во многих случаях нержавейка и чугун.

Рабочий принцип такого механизма очень прост. Он следующий:

- От мотора вращение подается ведущему элементу, какой за счёт зацепления передает вращение ведомому.

- Оба элемента размещены в герметичном корпусе со впускным и отводящим отверстием.

Принципиальным моментом назовем то, что роторные нагнетатели воздуха аналогичного типа могут быть масляными и безмасляными. Среди их характерных свойств необходимо отметить следующее:

- Масло значительно уменьшает степень износа конструкции, а еще выступает как охлаждения.

- Устройства, куда не подается масло, служат чуть меньше, но они подают более хорошую среду.

Например если в системе есть масло требуется специализированный фильтр, который проводит отделение вещества для смазки от ключевой среды. Если она окажется попадать в магистраль, то значительно уменьшается качество лакокрасочного покрытия.

По мимо этого, выделяют очень большое количество положительных качеств у рассматриваемого механизма:

- Двигающиеся части как правило будут работать при высокой скорости.

- Контакта между 2-мя подвижными элементами фактически нет. Собственно поэтому износ сравнительно невысокий даже при долгой эксплуатации устройства.

- Провести обслуживание можно собственными руками.

- Сравнительно малые размеры и вес.

- Эксплуатационный заявленный срок составляет не один десяток лет.

- Не требуется много средств для поддержки работоспособности.

Они как правило ставятся в бытовых условиях или промышленности, владеть разными размерами и весом.

Спиральные компрессоры

Меньше всего распространены спиральные конструкции, так как они представлены объемными машинами. Внутри находятся спирали, которые вложены друг в друга, за счет которых обеспечивается создание требуемого давления.

Несмотря на то, что подобная технология получила широкое распространение, она применяется относительно недавно. Спиральные роторные компрессоры получили широкое распространение в промышленности и быту.

Среди конструктивных особенностей отметим:

- Корпус герметичный, часто производится путем литья или сварки. За счет этого обеспечивается высокая степень эффективности спирального нагнетателя воздуха.

- Есть муфта и блок спиралей.

- В качестве источника вращения применяется двигатель.

В большинстве случаев конструкция имеет вертикальную компоновку. Для хранения смазывающей жидкости создается специальный картер.

Ротационный компрессор: устройство и принцип работы

Ротационные компрессоры работают по тому же принципу, что и поршневые машины, т.е. по принципу вытеснения. Основная часть энергии, передаваемой газу, сообщается при непосредственном сжатии.

Сущность действия ротационного компрессора заключается в том, что независимо от его конструктивных особенностей, всасывание газа или воздуха производится той полостью компрессора, объем которой увеличивается при вращении ротора.

Принцип работы ротационного компрессора состоит в том, что засасываемый газ попадает в замкнутую камеру, объем которой, перемещаясь при вращении ротора, уменьшается. Сжатие за чет уменьшения объема приводит к увеличению давления и выталкиванию газа в нагнетательный патрубок.

Основные части винтового компрессора

Роторный компрессор состоит из нескольких основных элементов, которые и обеспечивают подачу среды под большим давлением. Рассматривая конструктивные особенности отметим:

- Пара червячных зацепленных роторов, один из которых ведущий, второй ведомый.

- Корпус может изготавливаться самым различным образом, характеризуется высокой герметичностью.

- Объем конструкции зависит от формы ротора, а также их размеров.

В производстве встречаются самые различные профили роторов. В целом можно сказать, что от этого во многом зависят основные эксплуатационные характеристики.

В заключение отметим, что роторные компрессоры на сегодняшний день один из самых распространенных. При выборе уделяется внимание техническому состоянию, типу применяемых материалов при изготовлении, рабочему объему и многим другим моментам.

Нагнетатели

Винты Лисгольма

Обратите внимание на сложную форму каждого винта. Винты вращаются с высокой скоростью и с тщательно подобранными допусками .

Двухвинтовой нагнетатель представляет собой устройство с принудительным вытеснением, которое работает, проталкивая воздух через пару зацепляющихся винтов с малым допуском, аналогично набору червячных шестерен. Двухвинтовые нагнетатели также известны как нагнетатели Лисхольма (или компрессоры ) в честь их изобретателя Альфа Лисхольма . Каждый ротор радиально симметричен, но асимметричен по бокам. Для сравнения, обычные воздуходувки типа «Рутс» имеют либо идентичные роторы (с прямыми роторами), либо роторы с зеркальным отображением (со спиральными роторами). Мужской ротор производства Whipple имеет три лопасти, а женский – пять лопастей. У мужского ротора Kenne-Bell четыре лопасти, у женского – шесть лопастей. Самок в некоторых более ранних проектах было четыре. Для сравнения: воздуходувки Рутса всегда имеют одинаковое количество лопастей на обоих роторах, обычно 2, 3 или 4.

Сравнительные преимущества

Винтовой компрессор имеет низкий уровень утечек и низкие паразитные потери по сравнению с компрессором Рутса. Нагнетатель обычно приводится в действие непосредственно от коленчатого вала двигателя через ременную или зубчатую передачу. В отличие от нагнетателя типа Рутса , двухвинтовой демонстрирует внутреннее сжатие, которое представляет собой способность устройства сжимать воздух внутри корпуса, когда он перемещается через устройство, вместо того, чтобы полагаться на сопротивление потоку после нагнетания для повышения давления. .

Требование высокоточных технологий производства с компьютерным управлением делает винтовой нагнетатель более дорогой альтернативой другим доступным формам принудительной индукции. Благодаря более поздним технологиям стоимость производства была снижена, а производительность повысилась.

Все типы нагнетателей выигрывают от использования промежуточного охладителя для уменьшения количества тепла, выделяемого при перекачивании и сжатии.

Наглядный пример технологии, применяемой в двухвинтовой технологии таких компаний, как Ford , Mazda , Mercedes и Mercury Marine, также может продемонстрировать эффективность двухвинтовой технологии. Хотя некоторые центробежные нагнетатели являются последовательными и надежными, они обычно не обеспечивают полный наддув до почти пиковых оборотов двигателя, в то время как нагнетатели прямого вытеснения, такие как нагнетатели типа Рутса и двухвинтовые компрессоры, обеспечивают более быстрый наддув. В дополнение к этому, двухвинтовые нагнетатели могут поддерживать разумный наддув до более высоких оборотов лучше, чем другие нагнетатели прямого вытеснения.

Связанные термины

Термин «нагнетатель» обычно используется для обозначения устройства, устанавливаемого на двигатели с функциональной потребностью в дополнительном потоке воздуха, например, двухтактный дизельный двигатель , где положительное давление на впуске необходимо для «продувки» или удаления отработавших выхлопных газов из двигателя. цилиндр и нагнетайте свежий всасываемый заряд в цилиндр перед тактом сжатия. Термин «нагнетатель» применяется к ротационным винтовым компрессорам, компрессорам типа Рутса и центробежным компрессорам, когда они используются как часть автомобильной системы принудительной индукции .

Типы роторных компрессоров

Наиболее простой компрессор роторный – безмасляный. Данная конструкция не имеет смазочной конструкции, поэтому не требует применения масел. Данное технологическое решение позволяет снизить затраты на смазочные материалы и обслуживание, позволяет проводить минимальное количество плановых обслуживаний, а также получать на выходе сжатый воздух без масляных примесей и добавок.

Более дорогой альтернативой является компрессор роторный масляный с наличием прямой передачи. Их конструкция предусматривает наличие системы для смазывания. А привод и головка компрессора связаны одним валом, что делает передачу прямой. Для решения проблемы с охлаждением применяется алюминиевый радиатор.

Схож с поршневым компрессором мембранный. Отличается от поршневого наличием мембранной рабочей поверхности. Данная мембрана выполнена из прочных и надежных материалов, которые выдерживают многочисленные поступательно-вращательные движения. Изменение давления воздуха происходит за счет колебательного движения мембраны.

Также существует более мощный компрессор – с клиноременной передачей. Это значит, что головка компрессора и двигатель связаны с помощью ремня. Охлаждение таких устройств гораздо легче организовать, поэтому они обладают более долгим эксплуатационным сроком. Но единственным недостатком является высокая цена.

Жидкостно-кольцевые компрессоры

Такие модели считаются универсальным устройством, у которого давление создается при помощи жидкостного кольца. Он действует по принципу поршня. В рассматриваемом случае есть только один ротор, размещенный в центральной части. В большинстве случаев при изготовлении применяется чугун, вал из углеродистой стали рассчитан на воздействие большой осевой нагрузки. Стоит учитывать, что выделяют два типа подобных приборов – одноступенчатые и многоступенчатые.

Принцип действия этого механизма характеризуется следующими особенностями:

- Ротор и цилиндр частично заполняются при сжимании жидкостной среды, за счет чего образуется кольцо.

- При непосредственном движении поршня образуется газовый карман.

- Сервисная жидкость в большинстве случаев представлена обычной водой бытового предназначения.

Встречаются подобные варианты исполнения не так часто, как другие. Но им свойственны следующие преимущества:

- Возможность эксплуатации при минусовой температуре.

- Надежность. Как показывает практика, механизм может прослужить в течение нескольких лет без возникновения неполадок и дефектов.

- Эффективный теплоотвод.

- Простое техническое обслуживание.

- Устройство может применяться для работы практически в любой среде.

- Между вращающимися элементами нет непосредственного контакта, за счет чего существенно снижается степень износа.

При изготовлении основных элементов применяется сталь ил чугун. Оба материала характеризуются повышенной устойчивостью к воздействию влажности или других химических веществ.