Разновидности муфельных печей

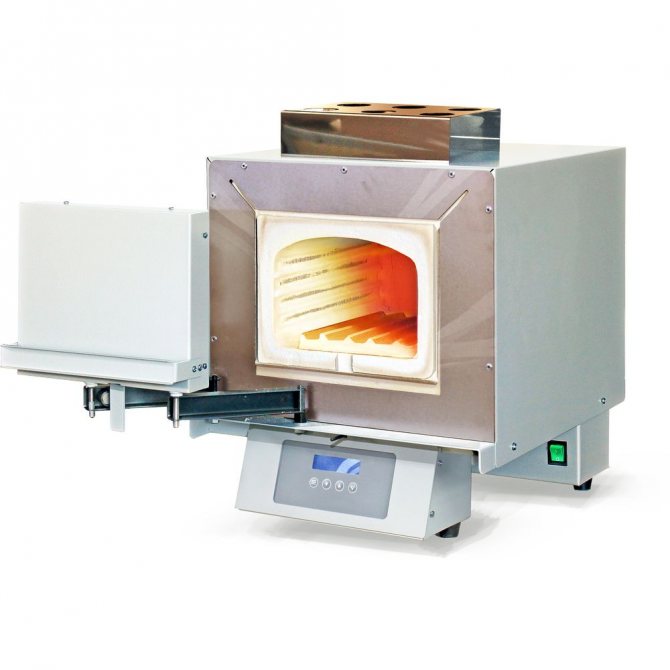

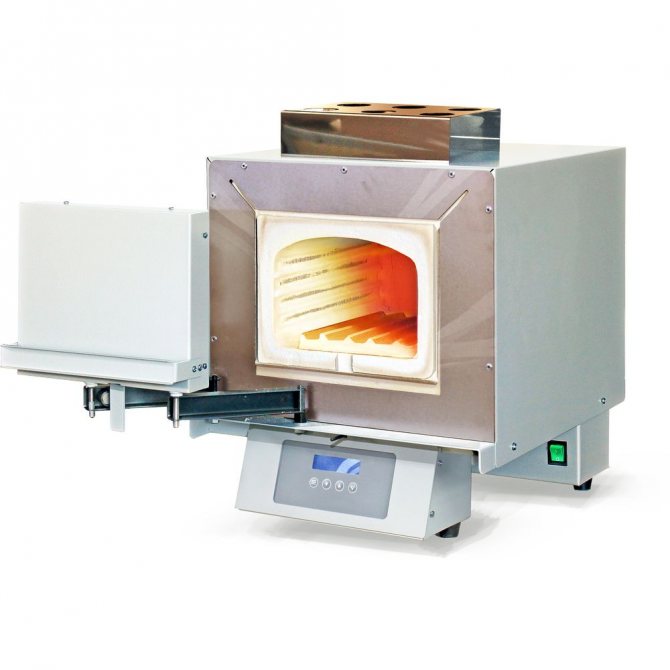

Современные нагревательные печи с муфельной конструкцией представлены широким видовым разнообразием. Можно насчитать сотни модификаций муфельных печей. При этом муфельные нагреватели имеют достаточно узкую специализацию. Печи данного типа приобретаются в основном под конкретно взятые технологические операции.

Хотя встречаются и «универсальные» модели, но их возможности не уходят далеко от потенциала узкоспециализированных аналогов.

В первую очередь муфельные печи можно классифицировать по методу нагрева:

- Газовые

- Электрические

Существует мнение, что газовые печи обеспечивают возможность нагрева муфеля до более высокой температуры. Есть газовые муфели с нагревом до 2000 ˚С. Классические же электрические нагреватели позволяют добиваться в среднем температуры 1300 ˚С.

Но в электрические печи все чаще и чаще внедряются современные технологии, дающие возможность выходить на аналогичный с газовыми моделями температурный режим. При использовании специального волокнистого нагревательного материала, который доходит до поверхностного слоя муфельной изоляции, температуру печи можно повысить до 1700 ˚С и даже более того.

Разумеется, в некоторых мастерских и производственных площадках находится место старым твердотопливным печам. Муфели данного типа нагреваются обыкновенной дровяной/угольной топкой. Главным преимуществом твердотопливных муфелей является существенное снижение финансовых затрат на энергоноситель.

В прошлом муфельные печи для нужд производства топились отходами деревообрабатывающей промышленности. В данном случае стоимость самого процесса термообработки можно считать нулевой.

Но в твердотопливных муфелях есть один существенный минус. Такие печи не позволяют регулировать на тонком уровне температурный режим. То есть обыкновенной дровяной топкой сложно добиться стабильности нагрева. Этот момент крайне важен, так как современные технологии термообработки предполагают соблюдение температурного режима с точностью до ±1 ˚С.

Какие еще виды муфельных печей существуют.

Рецепты

| Ингредиенты | Процесс | Результат |

| Золотой слиток, Серебряный слиток | 22 | |

| Энергия: 1 600 | ||

| Время: 5 сек | ||

| Напряжение: 16 / |

| Энергия: 2 400 |

| Время: 7 сек |

| Напряжение: 16 / |

| Энергия: 1 600 |

| Время: 5 сек |

| Напряжение: 16 / |

| Энергия: 3 200 |

| Время: 10 сек |

| Напряжение: 16 / |

| Время: 10 сек |

| Напряжение: 1 / |

| Время: 10 сек |

| Напряжение: 1 / |

| Время: 10 сек |

| Напряжение: 1 / |

| Время: 10 сек |

| Напряжение: 1 / |

| Время: 10 сек |

| Напряжение: 1 / |

| Время: 10 сек |

| Напряжение: 1 / |

| Время: 10 сек |

| Напряжение: 1 / |

| Время: 10 сек |

| Напряжение: 1 / |

| Время: 10 сек |

| Напряжение: 1 / |

| Время: 10 сек |

| Напряжение: 1 / |

| Время: 10 сек |

| Напряжение: 1 / |

| Время: 10 сек |

| Напряжение: 1 / |

| Время: 10 сек |

| Напряжение: 1 / |

| Время: 10 сек |

| Напряжение: 1 / |

| Время: 10 сек |

| Напряжение: 1 / |

| Время: 10 сек |

| Напряжение: 1 / |

| Время: 10 сек |

| Напряжение: 1 / |

| Время: 10 сек |

| Напряжение: 1 / |

Классификация по типу рабочей среды

Муфельные печи могут обеспечивать нагрев заготовок в различных средах:

- Воздух

- Инертный газ

- Вакуум

Простейшим видом муфельных печей являются нагреватели с традиционной воздушной камерой. Камера нагрева в таких печах представлена просто полым пространством, в которое помещается заготовка.

Во многих случаях наличие воздуха не является критичным для термообработки. Но все же существуют некоторые технологические операции, для которых наличие воздуха в камере нагрева либо нежелательно, либо недопустимо.

При закалке многих марок стали и различных сплавов воздух вступает в реакцию с поверхностным слоем металлов, что ухудшает эксплуатационные характеристики заготовок. Специально для таких случаев разработаны печи с подачей в камеру нагрева инертных газов или углекислоты. Нейтральный газ вытесняет воздух, создавая надежную защитную прослойку.

Печи, которые приспособлены для плавки металлов нередко оснащаются камерой нагрева с вакууматором. Расплавленный в условиях вакуума металл обретает особо качественную структуру. В вакууме часто плавят алюминий.

Дополнительно муфельные печи с разнотипными камерами нагрева нередко оснащаются вытяжкой. Вентиляция отводит из камеры нагрева продукты сгорания, влагу и прочие испарения, наличие которых нежелательно при термообработке.

Как выбрать муфельную печь по температуре нагрева.

Полезное видео

Познакомьтесь с видео, в котором показано, как приступить к изготовлению муфельной печи: какие требуются материалы и инструменты, что нужно сделать в первую очередь, а каких действий совершать не рекомендуется.

Изготовление крышки

- Вырезаете из стали круг, идентичный по диаметру уже полностью собранной конструкции.

- Сверху на клей «садите» шамотный кирпич – он обеспечит достаточную герметизацию.

Привариваете по бокам ручки, чтобы было удобно поднимать и снимать крышку, и щеколда для закрывания.

По краю покрываете огнеупорным силиконом, перед этим обязательно обезжиривается поверхность (подойдет даже «Уайт-Спирит»).

Напомним, когда печь работает, она должна быть закрыта. Излишнее попадание воздуха внутрь приведет к быстрому износу нихрома.

Температура нагрева муфельной печи

При выборе муфельной печи в первую очередь следует обращать внимание на температурный режим камеры нагрева. Ведь от температуры напрямую зависит область использования нагревательной установки.

Очень часто муфельные печи используются для плавки металлов и сплавов. Если мастер имеет дело с какой-то определенной группой металлов, то нет смысла переплачивать за печь с более высокой температурой нагрева.

Ювелиры чаще всего сталкиваются с необходимостью плавки:

- Серебра

- Золота

- Меди

Температура плавки серебра составляет 960,8 ˚С. Золото плавится при температуре 1063 ˚С. Медь является немного более тугоплавкой, для нее нужно 1083,4 ˚С. Если же ювелир использует в украшениях платину, придется брать более мощную печь, ведь этот металл плавится при температуре 1768 ˚С.

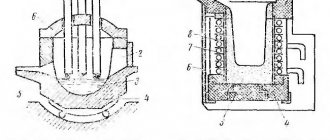

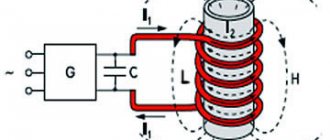

Касательно платины, этот металл редко плавят в муфельной печи. Из-за повышенного порога температурной стойкости для плавки патины чаще всего используют индукционные печи, а иногда и тигельные нагреватели.

Если мастер имеет дело с плавкой железа (сталь или чугун), то печь должна нагреваться до 1539 ˚С. Для плавки свинца и алюминия можно использовать нагреватели попроще. Свинец начинает «плыть» уже при температуре 327,5 ˚С, а алюминию нужна температура 660,1 ˚С.

Нередко муфельные печи используются просто для термообработки металлических заготовок, а не для их расплава. Термообработка по большей части предназначена для изделий из стали. В качестве термообработки могут использоваться следующие технологические операции:

- Отжиг

- Закалка

- Нормализация

- Отпуск

Непосредственная закалка стали проводится при температуре 1000-723 ˚С. Но процессу закалки обычно предшествует отжиг и нормализация, которые проводятся при температуре 1000—1130 ˚С. Благодаря отпуску сталь избавляется от внутренних напряжений, данный вид температурной обработки проводится в диапазоне нагрева 800-500 ˚С.

Стоит отдельно заметить, что для закалки стальных заготовок металл подвергается нагреву в защитной среде. Для удешевления производства вместо инертных газов могут использоваться жидкости. Закалка стали нередко производится в масле и растворе едкого натра (каустическая сода).

Что еще нужно знать про виды муфельных печей.

Как закалять сталь — закалка стали во всех нюансах!

Закалить сталь, это один из наиболее важных процессов в термообработке металла, от которого напрямую зависит качество продукции. Плохая закалка может привести к излишней мягкости металла, перекаленная деталь, в свою очередь, становится очень хрупкой.

Все это связано с тем, что тепловое воздействие на металл влияет на его свойства и свойства. С помощью термообработки можно улучшить механические характеристики. Термообработка позволяет даже изготавливать качественные детали из более дешевых сплавов, улучшать их характеристики до нужной отметки. Закалка стали — процесс термообработки, в результате которого сталь нагревается до критической температуры и быстро возвращается к начальной температуре. Продолжительность нагрева и выдержки определяется размерами и конфигурацией деталей и способом их укладки в печи. Она должна быть такой, чтобы прошло выравнивание концентрации углерода в аустените. Обычно общее время нагрева и изотермической выдержки составляет 1-1,5 мин на мм наибольшего поперечного сечения детали. Скорость охлаждения должна быть не меньше критической, чтобы атомная структура не была преобразована в промежуточные.При этом слишком быстрое охлаждение может привести к растрескиванию стали или короблению. Что бы не было брака скорость охлаждения при достижении в 200 градусов замедляется. Цель такой обработки — повышение твердости и прочности деталей с уменьшением ее пластичности. Углеродистая сталь и изделия из нее прогреваются в камерных печах. Печь для закалки прогревается в среднем при 800 ° С, хотя некоторые марки стали нуждаются и в более высоких температурных режимах (1250–1300 ° С). Эти марки не подвержены растрескиванию, поэтому они не нуждаются в предварительном подогреве. Очень важно обеспечить равномерный нагрев всего изделия. Это может быть проделано в процессе выдержки. Если прогреваются несколько изделий, время увеличивается, если одно — то уменьшается.

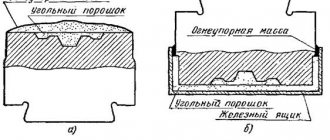

Защита изделий от окалины и обезуглероживания

Изделия из стали могут быть обработаны уже после финишной обработки. В этом случае изделия подвергаются воздействию защитных газов. При этом возможно использование только загерметизированных печей и требуется достижение стабильной температуры, что становится небезопасным, поскольку генераторы защитного газа работают на углеводородных источниках, таких как метанол и аммиак.

От этого можно защитится, применяя карбюризатор. Применять их рекомендуется только в тех случаях, когда нет возможности создать защитную атмосферу. Изделия упаковываются в тару с этим компонентом. Если металл должен быть в соляных ваннах, то ванны нужно во избежание обезвоживания расщеплять не менее двух раз в течение рабочей смены борной кислотой или бурой солью, которая также помогает древесному углю.

В последнем случае заполняется так называемый стакан, в стенках которого множество отверстий. Стакан закрывают крышкой и опускают на дно соляной ванны. При этом выходит большое количество пламени, но со временем оно затухает.

Удачный итог раскисления соляной ванны проверить достаточно просто. Для этого в ванну на 5–7 минут погружают обычное лезвие, после чего закаляют в воду. Если оно ломается, то соляную ванну удалось качественно раскислить.

Охлаждение металла — опасность и предосторожности!

В качестве основы для охлаждающих жидкостей используют воду. Поскольку даже её небольшое содержание может изменить скорость охлаждения. Закалочный бак недопустимо использовать в посторонних целях, как недопустимо и охлаждать изделие под проточной водой. Оптимальной температурой охлаждающей жидкости считается 30 ° С.

Водяная закалка имеет ряд недостатков. Главный минус — образование трещин и коробчатого металла, что позволяет использовать её только при изготовлении цементированных изделий или изделий несложной формы, которые будут проходить финишную обработку.

Изделия более высокой формы из конструкционной стали получают в растворе каустической соды (50%), который подогревают до 60 ° С.

Детали, закаленные в таком растворе, имеют характерный светлый оттенок. Изоляционная ванна на основе каустической соды обязательно должна быть оборудована вытяжкой, потому что пары вредных веществ для человеческого организма.

Минеральные масла — наиболее подходящая охлаждающая среда для изделий из легированной стали. Скорость охлаждения не меняется. Что при температуре 30 ° С, что при температуре 100 ° С Главное, не допустить попадания воды в такую среду, поскольку это приводит к растрескиванию поверхности изделий. Избавиться от этой температуры можно до кипения воды. Однако при использовании масляной ванны следует помнить и о недостатках данного способа. В частности, применительно к вредным газам, в зависимости от области применения, масло теряет закаливающие способности. Конечно же, при работе важно не забывать о безопасности — для погружения детали в охлаждающий раствор используют специальные щипцы с очень длинными ручками, руки защищают перчатки из очень толстой огнеупорной ткани или кожи, а лицо закрывает маска из закаленного стекла. Плечи, одежда и грудь скрыты за кожанной или толстотканной одеждой.

Существует и ступенчатая закалка, которая выполняется поэтапно: сначала деталь нагревается в горячем масле, затем в расплавленных солях. Используется для охлаждения имеющихся углеродистых сталей и деталей, производимых из этого материала. Вначале раскаленную сталь погружают в воду, пока деталь не охладится до 200 ° С. Это будет всего лишь несколько секунд, иначе появляются трещинами. Деталь нужно извлечь как можно быстрее.

Закалка и отпуск стали в домашних условиях.

Отпуск стали — обязательное мероприятие для снятия внутренних напряжений металла. В результате этого несколько ухудшается твердость, но повышается пластичность. Отпуск проводится как в печах, так и в масляных и щелочных ваннах. Стабильность — в условиях пониженной температуры.

Для разных марок стали существуют свои температурные режимы. Например, изделия из стали с твердостью HRC 59–60 для отпуска требуется всего при 150 ° С.

Закалять и проводить отпуск можно и в домашних условиях. Для этого вполне достаточно подручных средств — электроплит, печей. Температура горячего песка не обязательно должна достигать нескольких сотен градусов. Изделие перед закалкой обязательно следует очистить от посторонних материалов, например, масла или грязи. Прогревать детали нужно при нескольких подходах, а затем доводить до температуры воздуха до 200 ° С, а затем постепенно уменьшать ее до 80 ° С. Длится такая процедура около часа. Однако хромоникелевые марки следует охлаждать в масляных ваннах, потому что они при длительном охлаждении приобретают хрупкость.

Возможные проблемы при создании печи

При изготовлении устройства сложности возникают с подбором материала и монтажом системы контроля за температурой.

Неправильно выбранные материалы приводят к быстрому разрушению муфеля.

Так, некоторые мастера из экономии используют кирпич низкого качества, глиняно-песчаный раствор вместо шамотного. Это приводит к появлению трещин в муфеле и потере тепла.

Потрескавшийся муфель на время заделывают раствором шамотной глины. Камеру нужно вынуть и заменить на новую.

Если печь подключают к сети без терморегулятора, температура в муфеле не контролируется. Это приводит к порче изделий, которые требуют обжига при заданной температуре.

Для решения проблемы следует приобрести терморегулятор и электрическое оборудование, собрать блок управления и подключить его к нагревательным элементам муфеля.

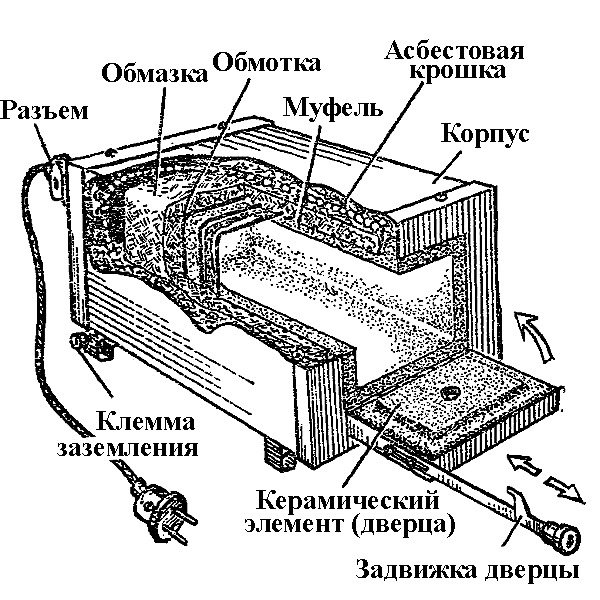

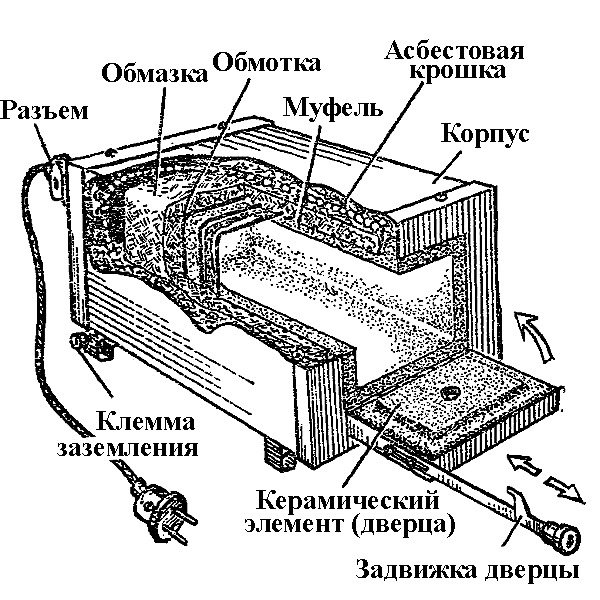

Для удобства сборки его лучше изготовить со съемными передней и задней крышками, которые крепятся на винтах. К передней крышке крепится на петле дверца, которая должна откидываться горизонтально. На дверце при помощи двух болтов через асбестовые прокладки устанавливается керамический элемент, а зазоры заделываются глиной.

Концы нихромовой проволоки выводятся к задней крышке корпуса. На оба вывода должны быть нанизаны керамические изолирующие «бусы». Проволока присоединяется к штырьковому разъему. Такие разъемы, а также изолирующие «бусы» можно взять от старых электроприборов. К разъему будет присоединен стандартный шнур с вилкой для включения в электрическую сеть.

Все свободное пространство между нагревательными элементами и корпусом следует плотно забить асбестовой крошкой. Кроме того, в конструкции печи должна быть предусмотрена клемма заземления.

Для удобства работы в нагревательной камере нужно сделать два небольших отверстия: одно на задней стенке диаметром 10 мм – для установки термопары, другое на дверце диаметром 18–20 м – для наблюдения за внутренним пространством печи во время работы. Оба отверстия должны быть снабжены закрывающими металлическими шторками.

На дно рабочей камеры следует положить пластину-подкладку из тонкой нержавеющей стали 0,5–0,8 мм.

Печь рассчитана на 220 В переменного тока. Разогревается до максимальной температуры 950 градусов в течение часа. Вес печи около 10 кг.

Оригинальная мини-печь для плавления алюминия

Хочется рассказать еще об одном интересном устройстве, которое можно собрать собственноручно.

Плавильная печь из бутылки

Это довольно оригинальный способ создания мини-печки. Бутылка из стекла с подходящим диаметром смазывается маслом, после чего обматывается бинтом. Следующий слой – глина, смешанная с жидким стеклом. После просушки поверхность обматывается проволокой из нихрома и опять покрывается глиняной смесью. После окончательного высушивания стекло извлекается, а края проволоки подключаются к электросети.

Возможные сложности и проблемы при создании печи

При изготовлении устройства сложности возникают с подбором материала и монтажом системы контроля за температурой. Неправильно выбранные материалы приводят к быстрому разрушению муфеля. Так, некоторые мастера из экономии используют кирпич низкого качества, глиняно-песчаный раствор вместо шамотного. Это приводит к появлению трещин в муфеле и потере тепла.

Потрескавшийся муфель на время заделывают раствором шамотной глины. Камеру нужно вынуть и заменить на новую.

Если печь подключают к сети без терморегулятора, температура в муфеле не контролируется. Это приводит к порче изделий, которые требуют обжига при заданной температуре. Для решения проблемы следует приобрести терморегулятор и электрическое оборудование, собрать блок управления и подключить его к нагревательным элементам муфеля.

Печь из фаянсового бочонка

Можно сделать и более крупную печь из фаянсового бочонка.

Этап первый. Сначала на дне бочонка алмазным сверлом проделывается небольшое отверстие для выпуска расширившегося воздуха.

Этап второй. Далее необходимо сделать под. Для этого на небольшом листе стали собирается «фундамент» из шамотного кирпича и соединяется металлическими уголками. Затем в верхней части бочонка проделываются канавки для спирали (не более трех-четырех) – в них и будет уложен нагревательный элемент необходимой мощности.

Этап третий. Остается лишь сделать внешнюю оболочку из оцинкованной стали. Она делается съемной, поскольку будет надеваться лишь после накрытия изделия муфелем (бочонком). Пространство между муфелем и внешней оболочкой засыпается асбестом.

Процедура обжига ничем не отличается от предыдущего варианта, но регулировка температуры осуществляется при помощи термопары. Стенки бочонка толстые, пока они засветятся (даже без внешней оболочки), керамическое изделие будет уже пережженным.