12 августа 2022, 12:33 Продолжим разговор про обработку металла давлением, применимым в технологии изготовления фланцев по ГОСТ 33259-15 кузнечно-штамповочным производством. Речь пойдет про горячую объемную штамповку. Такой метод возник уже после ковки. Зарождение технологии горячей штамповки в России появилось в начале XIX века, но крупномасштабное производство развилось только к середине XX века. Причиной послужило полуразрушенное состояние промышленности после Первой мировой и Гражданских войн. Практически все металлы и сплавы в промышленности могут быть обработаны методом штамповки.

Читать про метод ковки

В чем суть метода?

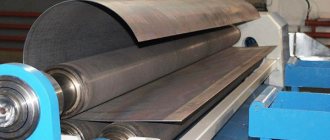

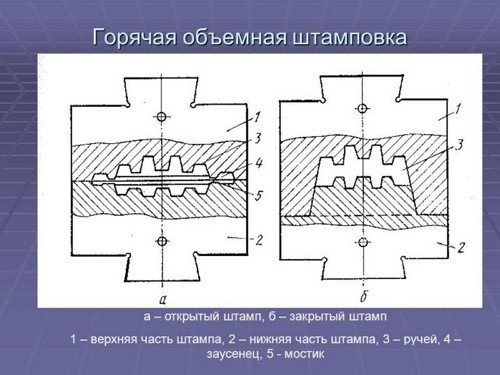

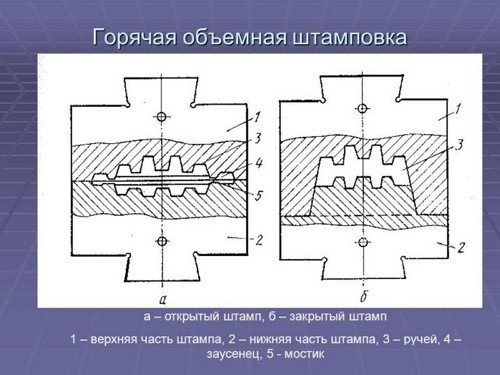

С помощью горячей объемной штамповки заготовку деформируют на молотах и горячештамповочных прессах. В отличии от метода ковки, для технологии горячей объемной штамповки используются не универсальные, а в каждом разе уникальные виды инструментов для каждого типоразмера — штампы. Течение металла определяет тип штампа, это может быть: облойная штамповка открытого типа или безоблойная штамповка закрытого типа. Перед применением, металл нагревается. Материалом для заготовки служат нарезанный сортовой прокат или малогабаритные слитки из углеродистых, легированных и высоколегированных сталей.

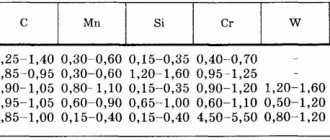

Табл.1: Виды и характеристика заготовок для изготовления поковок по ГОСТ 7505-89 «Поковки стальные штампованные»

| № | Характеристика заготовки | Типовые представители |

| 1 | Круглые | Шестерни, ступицы, фланцы |

| 2 | Квадратные, прямоугольные, многогранные | Фланцы, ступицы, гайки |

| 3 | С отверстиями, углублениями, поднутрениями, не оформляемыми в поковке при штамповке | Полые валы, фланцы, блоки шестерен |

Введение.

Объемная штамповка используется в тех случаях, когда требуется серийное производство деталей. Суть метода объемной штамповки заключается в изменении формы заготовки в формах (штампах) под действием давления.

Объемная штамповка по степени предварительной подготовки заготовки подразделяется на два вида: горячая штамповка и холодная штамповка. При использовании метода горячей штамповки для производства детали, заготовку предварительно разогревают до нужной температуры, чтобы придать заготовке необходимую пластичность. Таким образом, горячая штамповка более энергоемкий метод объемной штамповки. Однако, при использовании метода горячей штамповки, возможно использование прессов меньшей мощности.

Основное преимущество холодной это меньшая энергоемкость процесса и получение деталей с меньшей шероховатостью. Однако, для при объемной штамповке методом холодной штамповке возникает ряд сложностей.

Таким образом, выбор технологии производства деталей при объемной штамповке зависит от технических задач и стоимости производства в каждом конкретном случае.

Кроме того, объемная штамповка подразделяется по виду форм. Существует объемная штамповка в открытых формах и объемная штамповка в закрытых формах. Главным преимуществом объемной штамповки в открытых формах являются низкие требования к массе и объему заготовки. Это происходит из-за того, что при использовании технологии объемной штамповки в открытых формах излишки заготовки выдавливаются из формы. Затем они обрезаются. Однако, при использовании этой технологии возникают технологические остатки, которые затем необходимо утилизировать или заново перерабатывать. Это является недостатком открытых форм.

Преимущество форм закрытой штамповки заключается в отсутствии технологических отходов. Однако, при использовании закрытой формы в объемной штамповке возникает задача создания заготовки с массой и объемом практически без погрешностей. Ведь при недостатке массы (или объема) заготовки возможно образование пустот в форме детали. А при избыточной массе заготовки возможно нарушение целостности (или разрушение) пресс-формы. Зачастую получается так, что технологически гораздо выгоднее использовать технологию с открытой формой штамповки.

В каких областях промышленности технология нашла применение?

Горячая объемная штамповка ‒ вид обработки металлозаготовок с помощью давления, который подразумевает использование специального инструмента, штампа, для формообразования поковки из разогретой заготовки.

Поверхности полостей и выступов отдельных частей штампа при этом ограничивают течение металла, поэтому в итоге операции происходит образование единственной замкнутой полости по конфигурации поковки. Такую полость называют ручьем.

Для данного вида обработки необходимы специальные штамповочные заготовки. Их изготавливают с применением проката профилей разных форм путем разрезания прутков на отдельные изделия кривошипными пресс-ножницами, механическими пилами, газовой резкой и т.п.

Горячая объемная штамповка.

Достоинства такой технологии при сравнении с ковкой заключается в следующем:

- высокие показатели производительности;

- более высокая точность изготовления деталей: допуски при штамповании поковок в 3 раза меньше, нежели при ковке.

Основными недостатками технологии являются дороговизна инструмента и его узкая направленность: конкретный штамповочный станок подходит для создания поковки одной формы и размера.

Помимо этого, для осуществления объемной горячей штамповки поковок потребуется в несколько раз больше усилий деформирования, нежели для ковки аналогичных поковок.

На заметку! Крупными называют поковки с массой в несколько сот килограммов, но они используются в редких случаях. Еще реже можно встретить изделия с массой 2-3 тонны. Наиболее распространенные формы имеют массу от 20 до 30 кг.

Технология активно применяется на производственных предприятиях металлообрабатывающей промышленности, которые имеют дело с алюминиевыми сплавами, латунью.

С помощью горячей штамповки прессом изготовляются заготовки для деталей легковых автомобилей, тракторов и других видов сельскохозяйственных машин, самолетов, железнодорожных вагонов, станков и т.п.

С учетом тенденции к росту серийности в машиностроении штамповка в будущем приобретет еще большую популярность и развитие.

https://youtu.be/0-1fp3iKrT4

Штамповка в закрытых штампах

Этот процесс, осуществляемый на горизонтально-ковочных машинах, прессах и молотах, иногда называют безоблойной штамповкой .

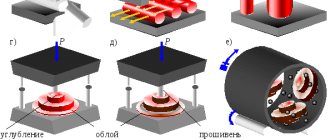

Сущность процесса (рис. 1) состоит в том, что заготовка с размерами Н0 и D0 деформируется, находясь в полости одной части штампа, в которую входит, как в направляющую, другая его часть (рис.1, а, 6). При этом штамп не обеспечивает свободного удаления цилиндрической поковки с размерами Hк и DK из ручья. Во избежание указанного применяют штамповочные уклоны или извлекают поковки следующими двумя способами. Для удаления поковки из полости применяют выталкиватель (рис. 1, в). В части 1 штампа установлен стержень 3, выталкивающий поковку после отхода части 2 штампа (при обратном ходе машины). Для уменьшения усилия выталкивания применяют штамповочные уклоны α относительно небольших размеров. По такой схеме выполняют штампы, работающие на прессах. В другом случае (рис. 1, г) часть штампа, в которой расположена полость, выполнена разъемной, состоящей из двух половин 1′ и 1” штамп состоит из трех частей и имеет разъем в двух плоскостях, штамповочные уклоны при этом не нужны. По такой схеме выполняют штампы горизонтально-ковочных машин, в которых деформация металла происходит обычно на конце прутка. В последнее время штампы с разъемной матрицей без уклонов применяют и на прессах при штамповке мерных заготовок.

Рис. 1. Схемы штамповки в закрытых штампах

Практически некоторая часть металла затекает в зазоры между разъемными частями 1 и 2 закрытого штампа, образуя незначительный заусенец, объем которого зависит от колебаний объема заготовок вследствие неточности их изготовления. Штамповка, в закрытом штампе характеризуется следующими признаками.

1. Колебания объема заготовок должны быть незначительными. При штамповке заусенец не предусматривается, поэтому объем металла в полости практически не изменяется: V = const.

2. Заусенец, часто образующийся вследствие затекания металла в зазор по месту разъема штампа, незначителен, толщина его не изменяется в процессе штамповки, а направление вытекания совпадает с направлением движения штампа.

3. Макроструктура поковок характеризуется тем, что волокна металла получают очертания контура поковки и не перерезаны.

Каждый из описываемых способов штамповки имеет преимущества и недостатки, однако штамповка в закрытых штампах более рациональна, так как при ней возможен только непредусматриваемый и небольшой величины заусенец (0,5—1%), качество поковок более высокое, чем из закрытых штампов.

Особенно эффективна схема штамповки в закрытых штампах малопластичных сплавов. Значительный боковой подпор стенок полости повышает гидростатическое давление , в результате чего пластичность металла возрастает. Существенное преимущество закрытых штампов состоит в меньшей их требовательности к фасонированию заготовок, однако как и в открытых штампах должно быть обеспечено центрирование заготовок. Основное требование к штамповке в закрытых штампах сводится к точности объема заготовок. Меньший объем заготовок, чем требующийся, приводит к незаполнению углов штампов и браку поковок. Больший объем заготовки из-за отсутствия возможности фиксировать момент заполнения полости (конец штамповки) приводит к распору штампа, что отрицательно сказывается на его долговечности. Штампы при использовании чрезмерно больших заготовок разрушаются, не будучи изношенными. Повышение точности заготовок направлено на увеличение выхода годного, что желательно для штампов всех типов, а не только закрытых.

Основной недостаток способа штамповки в закрытых штампах состоит в его неуниверсальности и ограниченности рациональных форм штампуемых поковок (рис. 2). Для сравнения приведены продольные сечения открытых и соответствующих закрытых штампов, из которого видно, что, например, круглый контур поковки неприемлем из-за малого угла β и низкой стойкости кромки штампа к: лучше, если β ≥ 90°, что далеко не всегда возможно. Именно это обстоятельство является решающим и объясняет, почему штамповка в открытых штампах более распространена (на долю закрытых штампов приходится менее 10% штампуемых поковок).

Однако штамповку в закрытых штампах непрерывно совершенствуют и постепенно расширяют ее применение.

Рис 2. Сечение открытых (а) и соответствующих закрытых (б) штампов: α — штамповый уклон; β — угол рабочей кромки внутренней части штампа

Во избежание перегрузки штампов и оборудования при попадании в штампы заготовок, объем которых превышает некоторый предельный, М. В. Сторожев предложил удалять излишки металла в специальный приемник, названный компенсатором. Принцип устройства компенсатора состоит в том, что для каждой конфигурации поковок и соответствующего оформления штампа устанавливают место наиболее трудного заполнения металлом и в нем предусматривают отверстие или щель, в которые выдавливается лишний металл после оформления поковки. На рис. 3 представлены разновидности применяемых компенсаторов, достоинство которых состоит в простоте последующего удаления излишка металла, поступившего в компенсатор. Лучше всего, если оно осуществляется отрезкой в процессе штамповки, и хуже, если это требует механической обработки на станках. Торцовые компенсаторы (рис. 3, а) в виде конического приемника, а также с кольцевым приемником (рис. 3, б) просты в исполнении и распространены больше других.

Рис. 3. Схема закрытых штампов с компенсаторами;

1 — нижний и 2 — верхний выталкиватели; 3 — фиксирующая обойма; металл, поступающий в компенсатор, зачернен

Внутренний компенсатор (рис. 3, в) применяют для поковок кольцевого типа и размещают в области перемычки (пленки) в виде кармана увеличенного объема. Компенсатор по схеме (рис. 3, г), который оформляют в виде кольцевой щели между пуансоном и матрицей, должен быть тонким, так как расположен не в самом; труднодоступном для металла месте. Объем компенсируемого металла здесь не велик. Более емок компенсатор кольцевого типа (рис. 3, д), расположенный между пуансоном сквозного типа и матрицей в нижней части полости. Оригинальная конструкция штампа (рис. 3, е) позволяет применить компенсатор в виде наружной кольцевой щели по типу заусенечной канавки, но в отличие от нее компенсатор имеет постоянную высоту щели за счет того, что фиксирующая обойма штампа, образующая приемник для металла с начала и до конца штамповки, находится в нижнем положении.

А. 3. Журавлев, подробно исследуя условия заполнения углов закрытых штампов, ввел их подразделение на пассивные, которые расположены в глухой части полости, и активные, расположенные во входной части полости, между неподвижными и подвижными частями штампов. В пассивные углы металл поступает, преодолевая силы трения о боковую стенку, что требует больших удельных сил, чем при заполнении активных углов. Типичное расположение компенсатора в глухой части полости дано на рис. 3, а, б, е. На рис. 3, г компенсатор расположен в активной части полости, поэтому должен быть узким с тем, чтобы затруднить вытекание избыточного металла и обеспечить заполнение всех углов полости. Таким образом, в отдельных случаях компенсатор выполняет те же функции, что и заусенечная канавка, т. е. тормозит выход металла из полости, но в то же время размещает излишки металла, не давая перегружаться штампу и оборудованию. В то же время штамп остается закрытым, причем размеры щели приемника металла в процессе штамповки не изменяются.

Открытая облойная штамповка

Весь процесс деформации штамп открыт. Неподвижная часть инструмента принимает нагретую заготовку, а верхняя находится в подвижном состоянии. Зазор между частями в процессе деформации меняется. Он образуется вокруг полости штампа и называется облойной канавкой, куда выходит избыточный металл заготовки. За счет выжимания излишков, к такому методу не предъявляют высоких требований к точности заготовки по массе. Масса облоя составляет от 10 до 30% и более от массы поковки. Чтобы удалить облой применяют штамп для срезки лишнего слоя.

Закрытая безоблойная штамповка

Металл подвергается деформации в замкнутой полости штампа, где облой не образовывается. Следовательно, удалять ничего не требуется — отсюда второе название методики «безоблойная штамповка». Если пренебречь равенством объема заготовки и поковки, можно получить бракованную поковку. При недостатке — металл не заполнит все углы полости штампа. При избытке — есть риск получить большую высоту поковки, чем того требуют нормативные документы.

Табл. 2: Особенности открытой и закрытой штамповки

| Тип горячей объемной штамповки | Особенности метода |

| Закрытая штамповка (безоблойная) | Исходная заготовка должна быть очень точной по объему. |

| Если материала излишне много — потребуются доп. обработка для удаления лишнего. | |

| Может получиться бракованная поковка, если пренебречь точностью с размерами заготовки. Например — какие-то части будут не доштампованы (углы). | |

| Контур поковки плавно обтекает границы штампа. | |

| Открытая штамповка (облойная) | Исходная заготовка берется с некоторым запасом по объему по отношению к объему поковки |

| Контур поковки обрезается из-за возникновения облоя. | |

| Больше отходов материала, кот. скапливается в облой. |

Как и при ковке, готовые изделия после объемной штамповки называют поковками.

Если требуется уточнить, говорят «штампованная поковка». Размеры поковок должны учитывать припуски на механическую обработку, допуски на размеры и технологические напуски для поковок изготовляемых горячей штамповкой по ГОСТ 7505-74 «Поковки стальные штампованные изготовленные горячей объемной штамповкой», а также напуски на пробы для контрольных испытаний. По механическим свойствам поковки, поставляемые после окончательной термической обработки, разделяются на категории прочности. Категории прочности, соответствующие им нормы механических свойств, определяемые при испытании на продольных образцах, и нормы твердости приведены.