Коррозия (от позднелатинского corrōsiōn «грызть, жевать») представляет собой постепенно развивающийся процесс поверхностного повреждения металлов, обладающих способностью активно реагировать с кислородом. Один из наглядных примеров этого явления – коррозия металла из-за образования оксида железа Fe2O3 или ржавчины. Характерно, что два остальных окисла железа – закись FeO и закись-окись Fe3O4 — обладают значительно меньшей корродирующей способностью, причём Fe3O4 при некоторых условиях может даже играть роль твёрдой смазки.

Теория коррозии предполагает, что для начала разрушения металла необходимо наличие четырёх основных компонентов:

- Катода.

- Анода.

- Электрического соединения, которое существует между катодом и анодом.

- Электролита или любой другой токопроводящей среды, облегчающей направленное перемещение ионов.

Обычное образование ржавчины на стали можно рассматривать как электрическую батарейку. Когда атомы металлов подвергаются воздействию окружающей среды, которая содержит кислород, металл производит электроны. Это действие можно локально ограничить, чтобы создать трещину или микроуглубление. С развитием процесса коррозия распространяется на прилегающую территорию, что приведет к общему ухудшению состояния поверхности. Ограниченная (точечная) коррозия способна вызвать усталость металла – снижение его прочностных характеристик, а имеющиеся коррозионные агенты, например, морская вода, могут привести к прогрессирующему росту трещины.

Теория коррозии утверждает также, что интенсификации поверхностного разрушения металла способствуют микроструктурные изменения, возникающие при повышенных температурах, в частности, при сварке. Это объясняется повышенными значениями энергии активации, из-за чего количество ионов, проводящих электрический ток, лавинообразно возрастает.

Определение коррозии

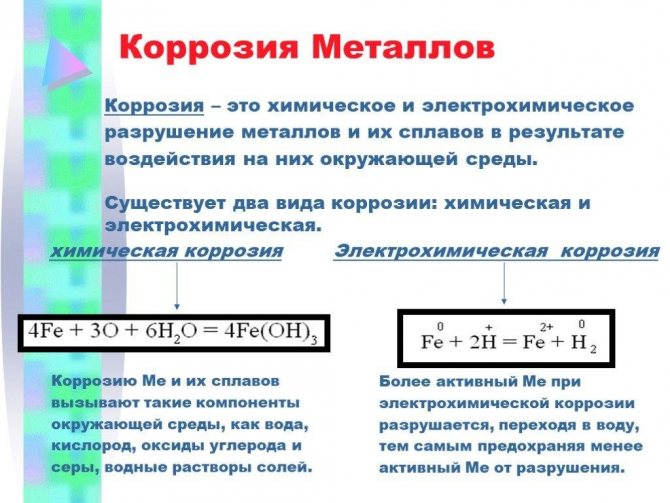

Коррозия — это постепенное разрушение объектов, обычно металлов, вызванное активной окружающей средой-электролитом и химической реакцией окисления.

Суть коррозионного процесса – наличие постоянно действующей анодной реакции. Она вызывается за счёт растворения металла, который генерирует электроны. Часть энергии активации дополнительно расходуется на другой процесс, называемый катодной реакцией. Эти два процесса уравновешивают произведенные заряды. Зоны, вызывающие эти процессы, могут быть расположены близко или далеко друг от друга, в зависимости от ситуации.

Электроны, генерируемые в процессе, должны потребляться посредством катодной реакции. Ионы водорода и электроны вступают в реакцию с образованием атомарного, а затем и газообразного водорода. Однако водород является сильнейшим восстановителем, поэтому дальнейшую коррозию можно предотвратить, создав на поверхности металла тонкую газовую плёнку. Она служит поляризатором, уменьшающим контакт металла с водой и уменьшающим коррозию. Таким образом, всё, что разрушает барьерную плёнку, увеличивает скорость коррозии.

Основными факторами, определяющими интенсивность процесса, являются:

- Скорость;

- Температура;

- Уровень возникающих механических и термических напряжений;

- Характер протекающих химических реакций.

Коррозия сдерживает внедрение в производство новых металлических материалов и причиняет значительный ущерб экономике.

Виды коррозии металлов

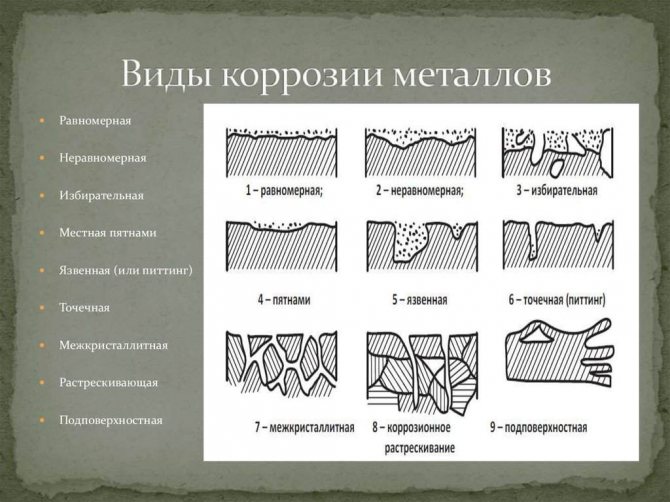

Классификация всех коррозионных явлений может быть произведена по следующим параметрам:

- По степени равномерности. Различают поверхностную коррозию, которая равномерно уменьшает толщину поверхности, и неравномерную коррозию – точечную или язвенную;

- По интенсивности воздействия на металл. Например, избирательная коррозия разрушает только определённые структурные составляющие, а контактная воздействует на менее коррозионно стойкие («неблагородные») составляющие пар трения;

- При межкристаллитной коррозии разрушение происходит по границам зёрен и распространяется вглубь металла.

- Фреттинг-коррозия, когда два контактирующих между собой тела совершают относительно друг друга колебательные движения малой амплитуды (не более 100 мкм).

При одновременном воздействии растягивающих напряжений и агрессивной среды наблюдается коррозионное растрескивание межкристаллитного или транскристаллитного характера, а при наложении знакопеременных напряжений начинается коррозионно-усталостное разрушение. Защита металлов от коррозии, таким образом, предполагает также и одновременное уменьшение износа деталей.

Далее рассматриваются основные явления, которые происходят в повреждающихся зонах при различных видах коррозии.

Химическая

Химическая коррозия относится к постепенному разрушению поверхности металла из-за реакции поверхности с веществами во внешней среде. Она происходит в результате окисления металла кислотами с образованием оксидов.

Высокотемпературный вариант заключается в воздействии на металл сухих газов. Все металлы в сухом воздухе покрыты очень тонким (2…10 мкм) слоем оксидов. Этот слой образуется при очень высоких температурах, когда реакция с кислородом воздуха идёт без каких-либо ограничений. При комнатной температуре реакция останавливается, поскольку оксидная плёнка становится слишком тонкой. В случае, например, с алюминием, такая плёнка, состоящая из оксида Al2O3,эффективно защищает поверхность алюминиевой посуды, поскольку коррозионная стойкость чистого алюминия невысока.

Химическая коррозия начинается в месте, где металл находится под давлением и изолирован от циркуляции воздуха. Это побуждает ионы металлов растворяться во влажной среде, что в конечном итоге ускоряет реакцию между ними и водой. В результате реакции образуются водные оксиды (известные при взаимодействии с железом как ржавчина) и свободные ионы.

Классификация коррозионных процессов.

- По механизму процесса различают химическую и электрохимическую коррозию металла.Химическая коррозия — это взаимодействие металлов с коррозионной средой, при котором окисляется металл и восстанавливается окислительные компоненты коррозионной среды протекают в одном акте. Так протекает окисление большинства металлов в газовых средах содержащих окислитель (например, окисление в воздухе при повышении температуры).Электрохимическая коррозия — это взаимодействие металла с коррозионной средой, при котором ионизация атомов металла и восстановление окислительной компоненты среды происходит не водном акте, и их скорости зависят от электродного потенциала металла. По такому процессу протекают, например, взаимодействие металла с кислотами.

- По характеру коррозионного разрушения.Общая или сплошная коррозия при которой коррозирует вся поверхность металла. Она соответственно делится на равномерную (1а), не равномерную (1б) и избирательную (1в), при которой коррозионный процесс распространяется преимущественно по какой-либо структурной составляющей сплава.Местная коррозия при которой коррозируют определенные участки металла: коррозия язвами — коррозионные разрушения в виде отдельных средних и больших пятен (коррозия латуни в морской воде)

- межкристаллическая коррозия при ней процесс коррозии распространяется по границе металл-сплав (алюминий сплавляется с хромоникелем) и другие виды коррозии.

- Газовая коррозия — это коррозия в газовой среде при высоких температурах. (жидкий металл, при горячей прокатке, штамповке и др.)

1.2 Показатель скорости коррозии.

Для установления скорости коррозии металла в данной среде обычно ведут наблюдения за изменением во времени какой-либо характеристики, объективно отражающей изменение свойства металла.

Чаще всего в коррозионной практике используют следующие показатели.

- Показатель изменения массы — изменение массы образца в результате коррозии отнесенный к единице поверхности металла S и к единице времени (например, г/м ч) в зависимости от условий коррозии различают: отрицательный показатель изменения массы

- положительный показатель изменения массы

Кислородный показатель коррозии — это объем поглощенного в процессе О , отнесенный к Su .

где Ro и R электрическое сопротивление образца соответственно до и после коррозии.

У этого способа есть некоторый недостаток толщина металла во все время испытаний должна быть одинаковой и по этой причине чаще всего определяют удельное сопротивление, т.е. изменение электрического сопротивления на единицу площади образца (см, мм) при длине равной единице. Этот метод имеет ограничения применения (для листового металла не более 3мм). Наиболее точные данные получают для проволочных образцов. Этот метод не пригоден для сварных соединений.

Электрохимическая

Для моделирования процесса необходимо рассмотреть железную пластину, покрытую любым электропроводящим покрытием, например, оксидной окалиной, которая образовалась во время высокотемпературной обработки. При погружении пластины в раствор хлорида натрия, обнаруживается, что, если повредить целостность окалины, в этом месте ржавление железа пойдёт значительно быстрее. Электрохимическая коррозия наиболее достоверно объясняет ржавление железа в аэробных условиях.

Теория электрохимической коррозии предполагает наличие дополнительных химических реакций:

- Fe → Fe ++ + 2e−, — анодная реакция;

- 2e− + O + H2O → 2OH− — катодная реакция.

Когда ионы металла растворяются, их заряд уравновешивается ионами хлорида, которые мигрируют в область атаки, притягиваясь образующимися ионами положительного заряда. Хлорид железа растворяется в воде, но это не создаёт препятствий для дальнейшей коррозии, поскольку раствор хлорида железа вследствие гидролиза очень кислый. По мере того, как ионы Fe ++ удаляются из этого места, они сталкиваются с гидроксильными ионами, которые либо присутствуют в воде естественным образом, либо образуются в результате катодной реакции. Результатом является образование и осаждение гидроксида железа Fe (OH)2. Далее, в присутствии растворённого кислорода, он быстро окисляется до оксигидроксида железа FeOOH.

Таким образом, при электрохимической коррозии происходят три реакции, причём в трёх разных местах. Анодная происходит в зонах потери металла, катодная – там, где растворённый в воде кислород может принимать электроны, а сама твёрдая окалина формируется в местах механических повреждений на поверхности изделия.

В последнее время выделяют ещё один вид коррозии – механохимическую, которая происходит в результате динамического взаимодействия контактирующих элементов окружающей среды в условиях высоких контактных давлений.

Почему металлы разрушаются

Когда неконденсирующиеся газы кислород и углекислый газ (CO2) присутствуют в системе отдельно или в сочетании, они могут сделать горячий конденсат очень агрессивным.

Эти газы поступают в пароконденсатную систему несколькими способами:

(I) вместе с питательной водой котла в виде “свободных” или захваченных газов;

(II) при конденсации пара создается вакуум и втягивается воздух;

(III) в случае CO2 в результате термического распада карбонатов и бикарбонатов в питательной воде.

В пароконденсатной системе могут присутствовать другие коррозионные газы, включая аммиак (NH3), сероводород (H2s) и диоксид серы (SO2).

СО2 растворяется в водном конденсате с образованием углекислоты.

Следовательно, конденсат будет содержать ионы водорода (H+), которые могут способствовать коррозии. Присутствие кислорода в конденсате приводит к следующим дополнительным катодным реакциям, которые могут значительно стимулировать коррозионное воздействие.

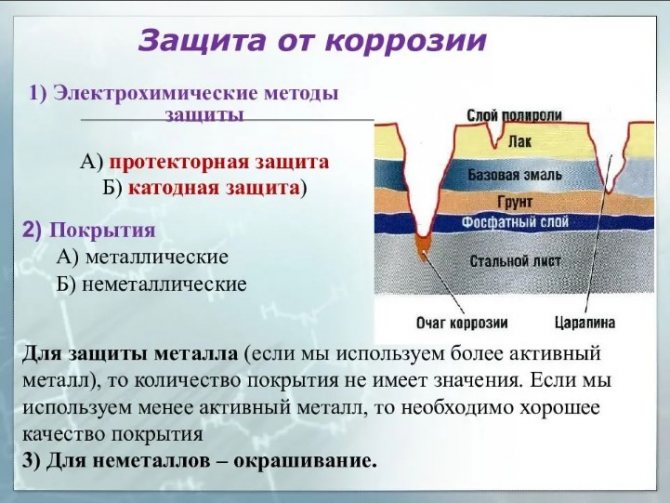

Методы защиты от коррозии

Ржавчина и другие коррозионные проявления могут приводить к проблемам с безопасностью, нарушать целостность производственного оборудования и расходных материалов. Даже плановое техническое обслуживание по удалению и устранению ржавчины увеличивает эксплуатационные затрат. Отработано ряд способов, используя которые, можно минимизировать коррозию.

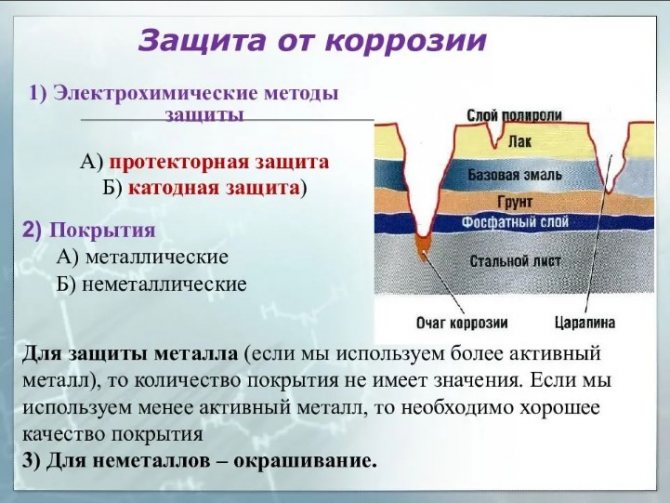

Металлические покрытия

Эти методы предотвращения коррозии заключаются в погружении стали в расплав металла, электрический потенциал которого меньше, чем железа (чем больше разница, тем эффективнее покрытие).

Практическое применение находят гальванические покрытия цинком или оловом, а также диффузионные покрытия никелем, хромом, кремнием или алюминием. По сравнению с другими методами защиты от коррозии гальванизация известна более низкими начальными затратами, устойчивостью и универсальностью.

Поскольку расход металла-протектора довольно велик, преимущество получают технологии, отличающиеся экономичностью используемых компонентов и прочностью создаваемых покрытий. Первым в этом списке находится цинкование. Железо в стали вступает в реакцию с цинком, образуя прочное покрытие из сплава, которое служит защитой.

Неметаллические покрытия

Один из самых простых способов предотвратить коррозию — использовать защитные покрытия из неметаллов — краски, пластика, воска или порошка. Порошки, включая эпоксидную смолу, нейлон и уретан, наносятся на металлическую поверхность и нагреваются до стадии расплавления, образуя тонкую плёнку.

Краска действует как покрытие, защищающее металлическую поверхность от электрохимического заряда, который исходит от коррозионно опасных соединений. Обычно используют комбинацию различных слоёв краски, которые выполняют разные функции. Грунтовка действует как ингибитор, промежуточный слой увеличивает общую толщину краски, а финишный слой обеспечивает устойчивость к факторам окружающей среды.

Химические покрытия

Относятся к методам временной антикоррозионной защиты стали, например, во время пластического деформирования при повышенных температурах. Наибольшее распространение получили технологии фосфатирования и оксалатирования.

При фосфатировании поверхность покрывают сплошным слоем фосфатных солей железа и марганца, а при оксалатировании – водорастворимыми солями щавелевой кислоты. Фосфатирование используется для обработки нелегированных сталей, оксалатирование – легированных. Покрытие прочно сцепляется с поверхностью, способствуя снижению трения и уменьшению износа инструмента. После окончания штамповки покрытие удаляют.

Борьба с коррозией

Коррозия — процесс разрушения металла при его физико-химическом или химическом взаимодействии с окружающей средой. Делится на три вида: — химическая (без возникновения электрического тока); — электрохимическая (сопровождаемая током коррозии); — механохимическая (коррозионно-механическое изнашивание, добавляются трение, циклические изгибающие нагрузки, вибрация и т.п).

Для автомобиля в основном характерна электрохимическая коррозия. Она особенно интенсивна при относительной влажности воздуха более 60% и в загрязненной городской атмосфере. Коррозию вызывают:

— погодные условия (дождь, снегопад, изменения температуры);

— загрязнение кислотами и щелочами, содержащимися в воздухе, или солью, посыпаемой зимой на дороги;

— появление в металле после штамповки и сварки участков с измененной структурой;

— неоднородность поверхности, а также микровключения шлаков и мелкие дефекты (раковинки).

По характеру распространения коррозия бывает сплошной и местной:

— сплошная появляется на всем кузове, начиная с нижней поверхности днища, изнутри крыльев, и во внутренних полостях дверей и силовых элементов (порогов, поперечин, усилителей). Внутри салона она обычно возникает под ковриками пола;

— местная бывает в местах соединения металлических листов сваркой и завальцовкой (кромки капота и крышки багажника, периметр дверей). Она опаснее сплошной, так как протекает быстрее, ведет к сквозным повреждениям деталей и как следствие к потере прочности и жесткости кузова.

Оцинкованные детали кузова, хотя и медленнее, тоже ржавеют, особенно в промышленных городах. В скрытых полостях коррозия незаметна и поэтому наиболее опасна. При движении автомобиля на неровностях в сварных швах кузова элементов возникают микроперемещения, снижающие плотность прилегания деталей и разрушающие нанесенную ранее защитную пленку. Когда ржавчина появляется на наружных поверхностях, процесс уже необратим.

Днище автомобиля корродирует при старении заводского пластизолевого покрытия, его отслаивании и при попадании влаги в образовавшиеся полости. Кроме того, защитный слой повреждают песок, мелкие камешки и гравий,летящие из-под колес; он сдирается при случайных контактах с твердыми предметами — например, обледенелыми снежными наростами в нерасчищенных дворах, выступающими корнями и упавшими ветками на лесных дорогах, в колеях или при парковке на бордюрах тротуаров.

Наружное лакокрасочное покрытие кузова страдает от воздействия соли, кислотных осадков, грязи и пыли, ультрафиолетового излучения, перепадов температуры (суточной и при мойке). Краска выцветает, окисляется, покрывается царапинами и трещинами. В результате автомобиль начинает ржаветь не только в скрытых полостях, но и снаружи.

Когда производить обработку

На автозаводах кузова грунтуют и красят, на днище, как правило, наносят мастику (пластизольное покрытие), а в скрытые полости — защитные составы. Некоторые кузовные детали оцинковывают. Иногда изготовители гарантируют время до появления сквозных повреждений кузова. Тем не менее периодически необходимо делать дополнительную антикоррозионную обработку. Все зависит от автомобиля:

— новые иномарки после покупки редко нуждаются в дополнительной антикоррозионной защите. В процессе эксплуатации выявляются отдельные слабые места — о целесообразности их обработки можно проконсультироваться и в автосалоне, и в антикор-центре;

— новые отечественные автомобили лучше обрабатывать полностью и немедленно. Заводские противошумные пластизоли, покрывающие днище и колесные арки, не проникают в сварные швы, не содержат ингибиторов (замедлителей) коррозии и лишь предохраняют металл от механических воздействий. Кроме того, состав наносят до окраски, предварительно прикрыв многочисленные резьбовые отверстия и шпильки технологическими наклейками. При сборке автомобиля их снимают, попутно оголяя участки днища. При транспортировке окрашенных кузовов и установке их на конвейер также возможны местные повреждения покрытия. Если скрытые полости кузова обработаны на заводе, к руководству по эксплуатации, как правило, прикладывают паспорт со схемой защиты и условиями гарантии на нее. В этом случае полезно обратиться в антикор-центр и проверить полноту нанесения и состояниепокрытия;

— подержанные автомобили. Рекомендуется периодически (через год-два) проводить полную антикоррозионную обработку. Впрочем, некоторые антикор-центры сохраняют свою гарантию при смене собственника автомобиля. Поэтому, если предыдущий владелец передал соответствующие документы, можно ориентироваться на их рекомендации.

Периодичность и объем обработки зависят от условий эксплуатации автомобиля, полноты предыдущей антикоррозионной защиты, примененных препаратов и условий гарантии фирмы, выполнившей работу. В любом случае рекомендуется один раз в год, лучше в конце лета, посетить антикор-центр для профилактического осмотра и устранения мелких повреждений защитных покрытий. Кроме того, весной полезно тщательно вымыть автомобиль, чтобы полностью удалить остатки антигололедных составов. Иначе летом при повышенной температуре и периодическом смачивании (дождь, роса) процесс коррозии активизируется. Одновременно можно заметить и устранить появившиеся дефекты антикоррозионной защиты. При замене или ремонте кузовных деталей после аварии также необходимо восстановить антикоррозионную защиту.

Чем обрабатывать

Условно различают три поколения составов.

Первое: консервационные, изготовленные на основе загущенных масел с добавками ингибиторов коррозии. На вертикальных поверхностях (двери, пороги) эти материалы держатся недолго. Они стекают вниз, оставляя пленку, нестойкую к механическим воздействиям и проницаемую для паров воды.

Второе: пленкообразующие ингибированные нефтяные составы (ПИНС), хорошо сцепляющиеся с защищаемым металлом. Воскообразная пленка механически изолирует его от воздействия атмосферы, а ингибиторы блокируют коррозию. Иногда содержатся модификаторы ржавчины, они восстанавливают металл, превращая продукты коррозии в дополнительную защитную пленку толщиной около 100 мкм, схожую с грунтом. Зачастую в основу составов введен алюминиевый наполнитель (в названия добавляют слово «бронза» или gold), он увеличивает абразивостойкость и затрудняет проникновение агрессивных ионов (например, хлора). В последнее время появились препаратыс цинковым наполнителем, его частички, повышая абразивостойкость покрытия, способствуют замедлению электрохимической коррозии.

Третье: материалы, вместо летучих нефтяных растворителей содержащие воду или высокоочищенные масла. Такие составы не отравляют атмосферу. Крупные производители антикоров выпускают полную гамму составов, отличающихся степенью защиты. Все современные препараты совместимы с заводскими покрытиями, а антикоры одной марки — между собой. Но не рекомендуется без крайней необходимости менять марку состава. Определить, чем был защищен автомобиль, не всегда могут даже специалисты антикор-центров. Поэтому с днища часто приходится удалять старое дополнительное покрытие. А из скрытых полостей убрать его практически невозможно. Иногда узнать, чем обработан автомобиль, можно по наклейке на заднем стекле.

Материалы для защиты скрытых полостей (ML-препараты) должны:

— хорошо проникать в микрозазоры и трещины;

— быть однородными и желательно тиксотропными (способность удерживаться на вертикальных поверхностях и быстро схватываться);

— вытеснять воду и электролиты с поверхности металла;

— эффективно пропитывать продукты коррозии (ржавчину);

— образовывать эластичную пленку;

— не оказывать вредного воздействия на лакокрасочное покрытие;

— иметь надежную адгезию (сцепление с металлом).

Материалы для защиты днища и колесных арок (UB-препараты) должны:

— иметь высокую адгезию защитной пленки к металлу и заводским покрытиям;

— иметь механическую прочность и абразивную стойкость к ударам песка и гравия, не трескаться и не отслаиваться;

— быть эластичными и выдерживать эксплуатационные температуры и механические деформации кузова;

— хорошо изолировать металл от агрессивных электролитов.

Материалы для антигравийной защиты должны защищать заводское лакокрасочное покрытие от интенсивного абразивного воздействия песка и гравия. Это еще одна ступень обработки. Антигравии часто содержат полимерные составляющие для повышения стойкости.

Материалы для защиты лакокрасочного покрытия проникают в поры краски и дополнительно защищают ее. Они должны быть водоотталкивающими, стойкими к ультрафиолетовому излучению и содержать ингибиторы коррозии.

Основные этапы полной антикоррозионной обработки:

— мойка автомобиля снизу горячей (60–80°С) водой под давлением до 60 атм со снятыми подкрылками;

— сушка.

Однако современные антикоррозионные материалы вытесняют воду, поэтому их можно наносить на влажную поверхность;

— осмотр и дефектовка (некоторые антикоррозионные препараты светятся синим цветом при ультрафиолетовом облучении);

— нанесение препаратов.

Существует два способа доступа в «лабиринты» для обработки: со сверлением дополнительных отверстий и без него. Как правило, применяется первый способ. Второй — гораздо реже, ибо практически у всех автомобилей есть недоступные объемы, для обработки которых нужна специальная оснастка; — после нанесения препараты постепенно (около суток) схватываются. В этот период лучше воздержаться от эксплуатации автомобиля. При вынужденных поездках по снегу, воде, грунтовым и гравийным дорогам надо двигаться осторожно. Кроме того, на машине с катализатором можно ехать не ранее чем через три часа после обработки. Машину нельзя мыть в течение недели.

Где делать

Как правило, антикор-центр выбирают по рекомендациям знакомых или на основе собственного опыта. Последний способ наиболее верный, ибо качество работ подтверждено временем. Кроме того, хорошая компания имеет косвенные отличительные признаки:

— положительная репутация, опыт работы и статус официального представителя (прямые поставки антикоррозионных составов);

— возможность ознакомления с перечнем выполняемых работ и технологическими картами (схемами) обработки автомобилей;

— сертификаты об обучении специалистов и аттестации компании;

— полный комплект оборудования для всех видов обработки (основные виды насадок для распыления препаратов);

— чистка и мойка автомобиля сразу после обработки или, если это предусмотрено технологией, через определенный промежуток времени;

— компетентные ответы персонала на вопросы о назначении применяемых материалов и их отличиях, о сути обработки и т.д.;

— гарантия на сохранность кузова и его профилактическое обслуживание, условия которой подробно изложены в соответствующем документе.

Самостоятельная антикоррозионная обработка

Скажем сразу, лучше этого не делать: самостоятельная обработка менее эффективна, чем сделанная в антикор-центре, где применяются специальное оборудование и отлаженная технология. Но если вы все же решились делать обработку сами, то полезно учесть, что:

— не рекомендуется сокращать объем подготовительных и основных работ, пропуская отдельные этапы;

— целесообразно максимально воспроизвести условия и режимы обработки, принятые в антикорцентрах;

— польза от «народных» средств (отработки, пушечного сала, битума, сланцевых мастик) мала — они не содержат ингибиторов, создают парниковый эффект и могут отслоить заводское пластизольное покрытие;

— современные препараты, продающиеся в аэрозольной упаковке, предназначены только для мелкого ремонта соответствующего антикоррозионного покрытия. У них низкая концентрация защитного материала — не более 30%. Остальной объем занимают растворитель и пропеллент;

— целесообразно применять составы, идентичные используемым в антикор-центрах, но расфасованные в малообъемную тару (так называемые евробаллоны емкостью 1 литр).

При покупке препаратов в магазине нужно обращать внимание на сопроводительную информацию. Она должна содержать:

— сведения об изготовителе (название фирмы, адрес, контактные телефоны и т.п.);

— характеристики препарата: наименование, назначение, цвет, консистенция, тип растворителя;

— номер стандарта или ТУ, дату изготовления, срок хранения, номер партии;

— технологические особенности применения: тип обрабатываемых поверхностей и их подготовку, воздействие на лакокрасочные покрытия, способ нанесения и удаления, температурные интервалы обработки, режимы сушки, толщину сухой и/или мокрой пленки, количество слоев, время высыхания и выдержки перед эксплуатацией, расход;

— меры предосторожности при хранении и применении, неотложные меры в экстренных ситуациях.

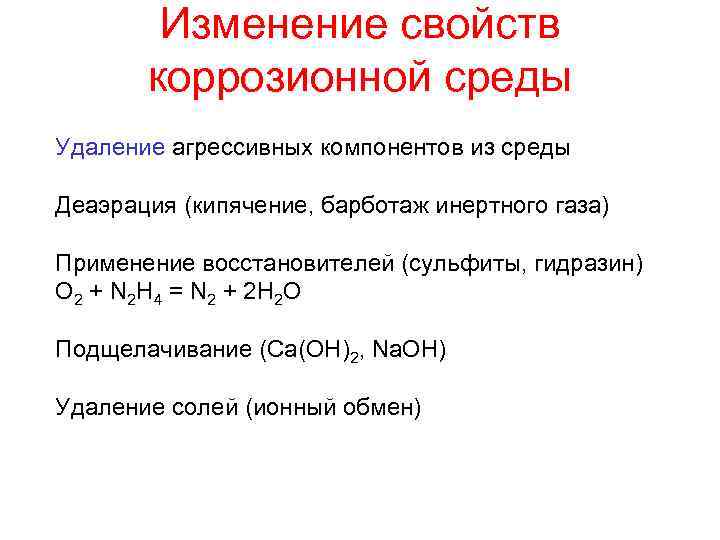

Изменение состава технического металла и коррозионной среды

Заключается в специальном легировании стали элементами, повышающими её коррозионную стойкость. Если это возможно, то в механическую систему, которая работает в условиях повышенной температуры и влажности, вводят смазку, содержащую противокоррозионные компоненты (восстановители).

Элементом, который положительно влияет на коррозионную стойкость стали, является хром. Для реализации этого эффекта сталь должна содержать не менее 13% хрома. Каждые дополнительные 5% хрома обеспечивают еще лучшую коррозионную стойкость.

Никель — второй важный элемент для улучшения коррозионной стойкости стали, причём добавка никеля приводит также к стабилизации аустенита. Третьим важным элементом повышения коррозионной стойкости является молибден. Однако его добавки повышают коррозионную стойкость только нержавеющих сталей с достаточным содержанием хрома и никеля.

Популярные средства для удаления ржавчины

В настоящее время в автомагазинах есть десятки различных преобразователей ржавчины, причем их ассортимент может быть разным в различных регионах страны. Поэтому давать рекомендации по поводу покупки того или иного средства не имеет смысла. Но мы все же приведем в качестве примера несколько названий популярных составов, которые распространены среди автовладельцев. Итак:

Популярное средство «Цинкарь»

- «Цинкарь»;

- «Мовиль»;

- линейка преобразователей ржавчины Hi-Gear;

- «Кольчуга»;

- Sonax;

- «СФ-1»;

- Runway;

- Permatex;

- Bitumast;

- «Фосфомет».

Необходимо помнить, что с помощью любого преобразователя можно бороться со ржавчиной, слой которой не превышает 0,1 мм. Кроме этого, активные компоненты борются лишь с въевшейся ржавчиной. Ее рыхлую составляющую лучше удалить механически (с помощью наждачной бумаги, ножа, металлической щетки, пескоструя и так далее).

При работе с преобразователями соблюдайте правила техники безопасности. Желательно работать в резиновых перчатках и не допускать попадания жидкости на открытые участки кожи.

Выбор того или иного средства должен основываться на ассортименте, его составе, цене. Благо, стоят они недорого, поэтому в случае, если купленное средство окажется малоэффективным, вы всегда сможете приобрести другое.

Электрохимическая защита

Процесс коррозии, которая возникает при контакте двух разных металлов, находящихся в электролите, можно остановить использованием системы катодной защиты. Для реализации метода активные центры на поверхности металла необходимо преобразовать в пассивные путем предоставления электронов из другого источника (обычно используют аноды, прикрепленные к поверхности). Металлы, используемые для анодов — алюминий, магний или цинк.

Катодная защита очень эффективна в бытовой технике, однако аноды необходимо часто проверять, что увеличивает расходы на техническое обслуживание.

Оцинковка кузова

Использование «Цинкор-Авто»

Оцинковка в домашних условиях

Отличным вариантом пассивной защиты кузова от вредного воздействия коррозии является его оцинковка в домашних условиях. Для этого вы можете купить средство «Цинкор-Авто» или аналогичное ему. В настоящее время многие производители выпускают такие продукты.

Остерегайтесь подделок! В связи с успешным использованием этого средства многие недобросовестные производители стали выпускать фальсификат. Покупайте продукт только в сертифицированных и проверенных магазинах.

«Цинкор-Авто» — это средство покрытия слоем цинка небольших по площади повреждений ЛКП, приведших к появлению ржавчины на корпусе. Принцип действия основан на гальваническом эффекте, благодаря которому частицы цинка покрывают пораженную область металлического корпуса. В состав комплекта входят рабочие электроды, соединительные провода, а также две бутылки с различными составами — преобразователем ржавчины и непосредственно раствором цинка. Алгоритм использования прибора следующий:

Средство для оцинковки «Цинкор-Авто»

- С помощью канцелярского ножа или других подручных средств необходимо тщательно удалить ржавчину с поверхности. Причем не только в местах, где ее видно, но и под краской, так как в дальнейшем она может распространиться дальше по площади.

- Поставить машину на ручной тормоз и запустить двигатель. Далее соединительный провод, входящий в комплект прибора, надо подсоединить к плюсовой клемме аккумулятора. Допускается проведение операции и на незапущенном двигателе, но все же лучше делать это с заведенным мотором, поскольку в этом режиме значение тока будет выше.

- Второй конец провода нужно подключить к красному электроду. Проверьте, чтобы корпус машины был заземлен. От этого напрямую зависит наличие гальванического эффекта.

- На конце электрода есть впитывающая влагу губка, которую нужно окунуть в бутылочку №1 (раствор для удаления ржавчины), а затем тщательно растереть состав по пораженной ржавчиной поверхности. Проводить процедуру до тех пор, пока ржавчина не будет удалена полностью.

- После удаления ржавчины с помощью воды смыть остатки раствора с поверхности.

- Далее нужно отсоединить красный электрод и подсоединить серый.

- Взять бутылочку №2 (раствор цинка), окунуть в нее губку второго электрода и повторить процедуру нанесения раствора.

- Проводить этот процесс до тех пор, пока вы не увидите достаточный слой цинка на поверхности металла.

Как показывает практика, нанесенный слой держится на поверхности корпуса годами, не давая появиться и распространиться ржавчине. Поэтому использование средства «Цинкор-Авто» и ему подобных является эффективным методом устранения появившейся ржавчины на сколах и других повреждениях ЛКП.

Резюме

Главное, что должен помнить каждый автовладелец, когда речь идет о ржавлении кузова машины, так это, что риск появления коррозии существует всегда. Соответственно, необходимо периодически проверять состояние поверхности корпуса, а также выполнять профилактические мероприятия по предотвращению появления коррозии. Лучшим решением в данном ключе будет проведение антикоррозионной обработки кузова на СТО.

В случае, если вы обнаружили очаг коррозии и хотите от него избавиться, то воспользуйтесь для этого специальными преобразователями, которые можно купить в любом автомагазине в отделе автокосметики. Главное, в случае обнаружения не затягивайте выполнение процедуры, а сделайте ее как можно быстрее. Делать ее нужно тщательно, чтобы не оставить на месте поражения ни малейшего участка со ржавчиной.