Технология обработки металла путем ковки состоит из ряда способов, выбор которых напрямую зависит от характеристик металла и специфики задания, поставленного перед мастером художественной ковки металла.

Художественную ковку металла можно смело назвать искусством, у которого есть свои проверенные временем приемы и технологии.

Технология ковки включает в себя различные методы, требует применения инструментов, которые используются в строгой последовательности.

В общих чертах основные операции, которые составляют ковку металла, можно свести к следующим:

- Осадка заготовки.

- Вытяжка заготовки.

- Рубка изделия.

- Разрубка изделия.

- Проделывание отверстий на заготовке.

- Гибка изделия.

- Скручивание.

- Нанесение орнамента.

- Набивка рельефа на металлическом полотне.

Рассмотрим вышеназванные операции ковки металла поочередно и более детально.

Интересно о ковке металла

Интересный факт, одна из самых распространенных фамилий в мире произошла от кузнечного дела. Это Кузнецов в России, во Франции – Ферран, в Британии – Смит. Это говорит о распространенности этого ремесла по всему миру.

Кузнечное дело

Основой слова коварство, является глагол ковать. Дело в том, что многие народы и племена считали кузнечное дело малопонятным и покрытым тайной. Коварь (кузнец) изготавливает ковы, вяжет путы, так со временем существительное коварство обозначало мудрость, навыки, умение. Со временем, оно стало означать злобные планы и умыслы. Одновременно появились и словосочетания ковать свое счастье и ковать свою судьбу, носящие позитивный смысл.

Во время массовой унификации производства и применения такого оборудования, как прокатное, штамповочное, использование компьютерного управления практически вытеснило кузнечное дело из тяжелой индустрии, но оно осталось и пользуется популярностью и дизайнеров и специалистов по проектированию интерьеров. Современные кузнецы изготавливают продукцию, которая применяется при создании ограждений, лестниц, архитектурного оформления зданий и пр.

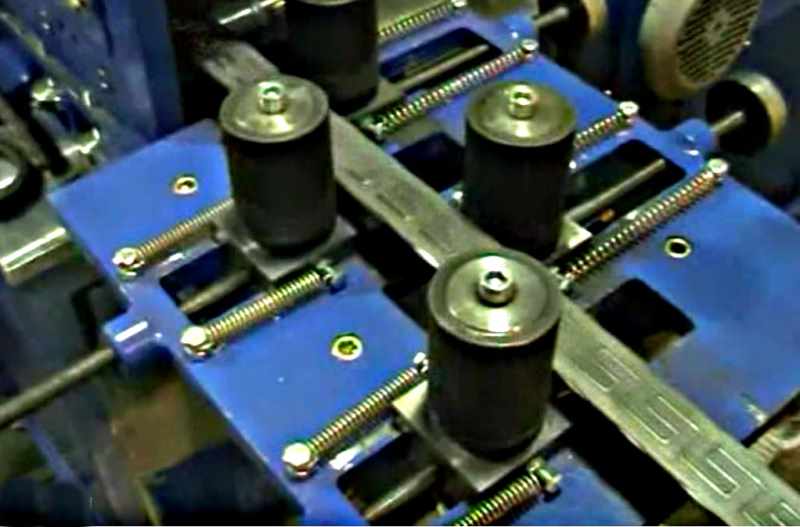

Прокатное оборудование для холодной ковки

Горячая штамповка

Но наш век, привел к тому, что проектирование кованых изделий выполняют на специальных конструкторских 3D программах, предназначенных для разработки деталей различного назначения.

Свободную ковку применяют ко множеству металлов. С помощью этой операции выполняют и предметы обихода, и предметы, представляющие собой художественную ценность. Кстати, этот способ обработки металла применяют и в ювелирном деле. В самом деле, самый ковкий металл – это золото. Оно обладает пластичностью, текучестью, тягучестью и многими другими свойствами, позволяющие получать из него бесценные изделия.

Ковка ювелирных изделий

На практике применяют два основных вида ковки – горячую и холодную.

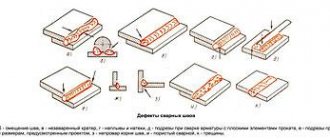

Операции рубки, разрубки и обрубки металлических заготовок

Операции рубки: а. отрубка при помощи зубила; б. отрубка при помощи зубила и подсечки; в. разрубка отщепов в тисках; г. продольная разрубка; д. вырубка (просечка).

Рубку заготовки производят затем, чтобы разделить ее на элементы. Чтобы металл разрубить, его необходимо нагреть до температуры темно-красного каления, положить на наковальню и, приставив специальное зубило, прорубить приблизительно на 75 процентов толщины. После этого изделие переворачивается и рубится зубилом, на этот раз до конца.

Если вы при рубке работаете с горячим толстым металлом кузнечными зубилами, то не забывайте время от времени охлаждать инструмент, поскольку при длительном соприкосновении с раскаленной металлической заготовкой лезвие зубила может опуститься. Потом, чтобы вновь работать инструментом, с него нужно убрать посредством легкого постукивания водяные капли.

Проведение разрубки (не путать с рубкой) позволяет только надрубить металлическое изделие. Такая операция очень часто используется художниками-кузнецами при ковке. Прорубленные части впоследствии вытягиваются, закручиваются, подвергаются разным приемам ковки и в итоге приобретают вид цветов, листиков и завитков. Особенно популярна операция разрубки для производства светцов, жиковин и пр.

Заготовка разрубается только с одной, лицевой стороны. Сперва выполняются легкие удары, чтобы разрубалась только канавка. Заготовка должна быть слабо нагрета, что даст возможность не спеша раскраивать изделие. Когда заготовка раскроена, металл нагревают до высоких температур и одним резким ударом прорубают.

Обрубка используется для того, чтобы снять слой металла по наружному контуру. Это действие еще называют обсечкой. К ней часто прибегают в процессе ковки сложных декоративных форм: жиковин, накладок и пр.

Процесс вырубки является аналогичным обрубке, только при этом металл отделяется по внутреннему контуру. При выполнении этих приемов используются полукруглые, угольные, прямые и другие кузнечные зубила.

https://moyakovka.ru/youtu.be/ezdpKqWJnq4

Горячий метод ковки

Как уже отмечалось выполнение горячей ковки, возможно, при нагреве металла до температур, при которых он изменяет свои прочностные характеристики и приобретает пластичность, которая позволяет его относительно легко обрабатывать, используя ударный инструмент и различные приспособления. Горячая обработка металла предполагает использование некоторых технологий обработки металла, позволяющих разнообразить готовые изделия.

Между тем нагрев металла имеет и определенные недостатки. Во-первых, нагрев металла, подразумевает то, что в мастерской должен быть установлен кузнечный горн или муфельная печь. Надо сразу отметить, что наличие такого оборудования подразумевает наличие расходов на его обслуживание и на топливо. Во-вторых, использование открытого огня – это небезопасное занятие и требует от мастера соблюдения повышенных мер безопасности. В-третьих, горячая ковка требует того, чтобы мастер обладал определенными знаниями и навыками в части температурных параметров металла.

Пробивка отверстий, гибка и закручивание

Чтобы проделать отверстие в металлической заготовке, его необходимо пробить. Эта манипуляция производится в условиях высокой температуры. На участок, в котором планируется отверстие, монтируется бородок (пробойник), затем наносятся удары такой силы, чтобы пробойник вошел на 75 процентов толщины заготовки.

Пробивка отверстия в изделии: 1. Предварительная пробивка. 2. Переворот заготовки. 3. Окончательная пробивка.

Часть заготовки, где будет делаться отверстие, нужно положить на наковальню четко над ее круглым отверстием. Если оно не подходит по размеру (очень мало), тогда применяют отверстие в форме квадрата. После первых ударов под пробойником в нижнем слое заготовки наблюдается выпучивание. После этого изделие передвигается на лицевую сторону наковальни, при этом пробойник не вынимается, и производится небольшой силы удар по пробойнику. На выпуклом месте должен остаться четкий след того участка, в котором нужно установить пробойник для второго раза. Пробойник извлекается, затем изделие переворачивается и остуженный водой пробойник устанавливается точно на возвышение над отверстием, полученным после первых ударов. Необходимо учесть, что для этой работы нужно, чтобы у пробойника была конусообразная рабочая часть. Получаемое отверстие по размеру немного меньше диаметра пробойника. После этого в дырочку монтируют оправку такого же диаметра.

Гибка изделия под прямым углом: 1. На наковальне. 2. На образной оправке. 3. На скобе. 4. На выступе. 5. На вилке. 6. На плите со съемными штырями.

Чтобы полученное отверстие в заготовке имело форму квадрата, применяют нижнюю часть подкладки, удерживающей квадрат во время удара. Для формирования отверстия большого сечения используют рог наковальни: изделие прорубается, разводится самой большой оправкой, нагретое насаживается на рог наковальни и проковывается ручником.

При формировании отверстий могут применять секач, лезвие которого будет не прямым, а выгнутым.

Гибка поковки производится затем, чтобы придать изделию изогнутые очертания. Гибка толстых слоев металла подразумевает искривление исходной формы и величины поперечного сечения в области изгиба, тогда как при изгибании тонких заготовок этим можно пренебречь. Для устранения утяжки и искривления формы нужно перед тем, как начинать гибку, сделать осадку рабочей области. Заготовка будет утягиваться тем больше, чем меньше радиус закругления и чем больше угол сгиба. Посредством правки устранить утяжку нельзя, но можно вернуть путем проглаживания и правки исходную форму поперечного сечения.

Есть несколько типов гибки поковки:

- Гибка изделия по радиусу: 1. На роге наковальни. 2. В приспособлении. 3. В вилке. 4. В вилке (с молотом). 5.На радиусной вставке. 6. На спирали с приподнятой центральной частью. 7. На оправке. 8. На клине.

Гибка под прямым углом с отсутствующим радиусом округления; выполняется в тисках. Нагретый металл сгибается на наковальне, зажимается тисами, затем происходит удар по торцу заготовки. В области сгиба наблюдается осадка материала (уплотнение), запас которого понадобится для выправления сгиба. - Гибка с углом. Проводится на ребре наковальни с нагретой областью сгиба. Металл монтируется таким образом, чтобы предполагаемое на нем ребро гибки соотносилось с лицевым ребром наковальни, после чего сверху прижимается кувалдой. Бьют ручником не по задней части изделия, а поближе к ребру.

Операция закручивания предназначена для того, чтобы развернуть один фрагмент заготовки относительно другого вокруг одной оси.

Возможны два способа закручивания:

- Фрагмент изделия закручивается на угол до 180 градусов. Операция проводится на роге наковальни на шпераке при помощи ручника. Если заготовки имеют незначительный размер — при помощи круглогубцев.

- Фрагмент заготовки закручивается несколько раз на 360 градусов. Относительно тонкие изделия закручиваются парой кузнецов: они вращают заготовку в противоположные стороны, захватив ее с обоих концов клещами. Для закручивания толстых изделий применяются вороток и тиски. Вилкой удобно фиксировать широкие ленты поковки.

В процессе скручивания металл должен нагреваться до температуры ярко-красного каления, иначе операция потребует гораздо больше усилий от мастера, а само изделие может деформироваться.

Ручная ковка

Ручная ковка металла должна выполняться в специально оснащенной мастерской. В перечень оснащения входит следующее оборудование и устройства:

- горн или муфельная печь;

- система отвода воздуха;

Наковальня, представляющая собой солидных размеров (до 250 кг весом) металлическую чушку, которая может обладать такими технологическими приспособлениями, как рога, калиброванные отверстия. Для ее изготовления применяют сталь 45Л.

На наковальне может быть выполнена ковка металла своими руками и придание нагретым заготовкам необходимых форм и размеров.

Кроме того, на поверхности наковальни существует возможность ковки листа.

Технология и приёмы ковки металла

Прежде чем приступить к ковке, необходимо научиться правильно разжигать горн и овладеть приемами нагрева металла. Перед началом работы горн следует хорошо вычистить, горновое гнездо или колосники, а также зольную камеру освободить от остатков несгоревшего топлива и золы. В горновое гнездо укладывают древесную щепу, бересту или другой легковоспламеняющийся материал, а сверху — дрова. Когда дрова разгорятся, включают поддув и небольшими порциями подкладывают топливо до тех пор, пока не образуется жаровой массив.

При нагреве металла следует учитывать, что при большой подаче воздуха происходит интенсивное его выгорание, которое может привести к полной непригодности заготовки. Малое количество подаваемого воздуха, наоборот, не дает нужной температуры. Никогда не следует работать с холодным металлом, а при изготовлении инструмента необходимо особенно тщательно соблюдать температурный режим ковки.

В процессе ковки применяют разнообразные приемы и используют различные кузнечные инструменты, чередуя их в разных комбинациях и последовательности. Однако все многообразие приемов можно свести к следующим основным операциям: осадка и высадка, вытяжка, рубка, прошивка, гибка, скручивание, выглаживание.

Осадка и высадка. Осадку применяют, когда необходимо увеличить поперечное сечение заготовки за счет уменьшения ее длины. Если осадку необходимо выполнить не по всей длине заготовки, а только на определенном участке, эту операцию называют высадкой. Осадку применяют при изготовлении инструмента (формирование бойка фасонного молотка) и выполнении декоративных элементов, имеющих переменное сечение.

При осадке часть заготовки нагревают, ставят вертикально на наковальню и наносят удары по верхнему концу. Длина поковки или нагретой части заготовки при высадке не должна превышать 2-2,5 диаметра заготовки, иначе она изогнется. Если нет возможности ограничить зону нагрева заготовки, то на ней зубилом делают засечки на месте высадки. Затем разогретую заготовку берут клещами и быстро охлаждают в воде концы, а часть, отмеченную засечками, оставляют разогретой. После этого заготовку переносят на наковальню и производят высадку.

Рис. 28. Высадка: а — формирование утолщения на конце заготовки; б — в середине: в — высадка на основании наковальни длинномерной заготовки

При необходимости операцию повторяют несколько раз. Длинномерные заготовки со значительной массой можно высаживать без молотка, нанося удары по наковальне непосредственно самой заготовкой (рис. 28). Если утолщение приобрело неправильную форму или сместилось, то операцию повторяют или устраняют дефект с помощью проковки.

Рис. 29. Высадка с загибом, конца заготовки

Иногда необходимо увеличить объем заготовки на одном конце. Для этого разогретый конец загибают под углом 90° (длина загнутого конца не более 2,5 диаметра), затем переворачивают, кладут на наковальню, осаживают и проковкой придают необходимую форму (рис. 29).

Вытяжка

— одна из наиболее распространенных операций в ковке. Применяется для увеличения длины заготовки или изменения ее конфигурации за счет уменьшения поперечного сечения. Если необходимо из толстого куска металла отковать полосу, раскаленную заготовку кладут на наковальню, удерживая клещами, и наносят удары узким бойком кувалды, по всей длине. 3атем поковку поворачивают и повторяют операцию.

Когда заготовка достигнет нужных размеров, ее окончательно формируют ручником и при необходимости обрабатывают гладилкой.

При небольших размерах заготовки вытяжку выполняют так: заготовку, удерживая клещами, ставят на угол наковальни и наносят сильные удары ручником. Затем ее смещают, поворачивают на 90° и опять ударяют ручником. Операцию повторяют до тех пор, пока заготовка не примет нужных размеров (рис. 30).

Рис. 30. Вытяжка на углу наковальни

Поковку круглого сечения вытягивают, придавая ей в сечении форму квадрата, затем грани сбивают на восьмиугольник и в обжимках окончательно формируют и выглаживают полученный пруток круглого сечения. Так же поступают и в тех случаях, когда необходимо иметь заготовку с разными формами поперечного сечения и объема (рис. 31).

Рис. 31. Изготовление заготовок с переменным поперечным сечением

Расплющивание, или разгонку, применяют, когда нужно увеличить площадь заготовки или часть ее за счет уменьшения толщины. Расплющивание выполняют, нанося удары ручником или кувалдой. Если участок, который необходимо расплющить, имеет строго фиксированные размеры, то применяют соответствующую наставку. Для ускорения процесса используют раскатки (разгонки) плоской или полукруглой формы. Имея малую площадь рабочей части и принимая всю силу удара на себя, раскатка входит в металл и раздвигает его в стороны (рис. 32).

Рис. 32. Расплющивание: а — ручником; б — наставкой; в — разгонка с помощью раскатки

Вытяжку пустотелых заготовок (например, труб) производят на оправках с небольшой конусностью и применением круглых или квадратных обжимок в зависимости от формы заготовки. Если заготовка большого диаметра, то операцию выполняют на соответствующих шпераках или роге наковальни свободной ковкой без обжимок.

Рис. 33. Раздача колец на роге наковальни

Раздачу на оправке, роге шперака или наковальни применяют при изготовлении неразъемных колец, обечаек, обручей (рис. 33). Предварительно высаженную и прошитую заготовку одевают на цилиндрическую оправку, опирающуюся обоими концами на подставку или рог наковальни, и ударами ручника или подбойки осуществляют раздачу кольца. Следует помнить, что в процессе раздачи увеличивается внутренний и внешний диаметр колец, но уменьшается их поперечное сечение. Мелкие заготовки можно раздавать на конусах и оправках, вставляемых в отверстие наковальни.

Рубка

— кузнечная операция, с помощью которой поковку разделяют на части. Для этого используют кузнечные и слесарные зубила, а в некоторых случаях и другие кузнечные инструменты и приспособления. Выполняют рубку как горячего, так и холодного металла. Для холодной, рубки зубило затачивают под углом 60°. При холодной рубке в заготовке возникают сильные внутренние напряжения, что может привести к образованию трещин и разрывов, поэтому металл желательно предварительно отжечь. Для горячей рубки зубило затачивают под углом 80-85°. Перед рубкой горячего металла и в процессе ее зубило необходимо охлаждать в воде, а лучше в масляной эмульсии, где одновременно с охлаждением происходит смазка рабочей части зубила, что предупреждает пригар инструмента к заготовке.

Перед нагреванием деталь размечают и по отметкам или контуру на холодной заготовке делают насечку зубилом или керном. Затем заготовку нагревают, переносят на наковальню и выполняют рубку, нанося сильные удары кувалдой.

Рис. 34. Рубка заготовки на краю наковальни

Не следует зубило передерживать в массе разогретого металла, так как, набрав тепло из заготовки, оно отпустится и сядет. Под рукой желательно иметь несколько зубил, чтобы в случае порчи одного воспользоваться другими. Разрубку производят на 2/3 глубины заготовки, затем ее переворачивают так, чтобы место разруба находилось на краю наковальни, и окончательно отрубывают (рис. 34). Линейные заготовки можно также рубить с помощью подсечки. Заготовку переносят на подсечку, наставляют зубило и отрубывают (рис. 35). При отсутствии молотобойца наносят удары ручником по уложенной на подсечку заготовке. При этом надо следить, чтобы не допустить сплошной прорубки, иначе можно повредить подсечку и рабочую часть молотка.

Рис. 35. Рубка: а — зубилом на подсечке; б — на одной подсечке

Рубку условно можно разделить на следующие разновидности:

Рис. 36. Разрубка: а — на наковальне; б — в тисках

- разрубка — заготовку только надрубывают и она остается прочно связанной с основной массой, затем разрубленные части вытягивают, закручивают и т. д. (рис. 36);

- обрубка — отделение металла по наружному контуру;

- вырубка — отделение металла по внутреннему контуру.

Обычно последние два приема используют при работе с листовыми материалами. Разрубку листового металла толщиной до 3 мм выполняют холодным способом, а большей толщиной — горячим. При этом можно использовать такой прием: разогретую заготовку из листового металла кладут на наковальню или стальную плиту и разрубывают зубилом, не дорубывая на 1 мм металл по толщине. После того как рисунок пройден по контуру полностью, заготовке дают остыть. Затем рубку выполняют холодным способом на подкладке.

Для вырубки отверстий сложных форм целесообразно применять фасонные зубила. Но ввиду определенной сложности изготовления и заточки использовать их рекомендуется при горячей рубке и нанесении декоративной насечки.

Следует учесть, что от толщины зубила, угла и способа его заточки зависит внешний вид изделия. Зубила с тонким лезвием дают более тонкую линию разруба, однако менее прочны и быстрее садятся. Зубила с толстым лезвием более долговечны в работе, однако при их использовании в результате разгонки может произойти деформация изделия, но в то же время это свойство можно использовать как технологический или декоративный прием (рис. 37).

Рис. 37. Формы кромок разрубываемога металла: а — тонким зубилом; б — зубилом с односторонней заточкой; в — на подсечке

Прошивка (пробивка)

— способ получения сквозных и глухих отверстий в поковке. Операцию выполняют с помощью пробойников (бородков), имеющих различную форму рабочей части, в некоторых случаях используют зубила и оправки. Для прошивки необходимо сильно нагреть заготовку. Отверстие пробивают в несколько приемов на наковальне или пробойной плите, утепленной на ней (рис. 38). Место будущего отверстия должно находиться над отверстием наковальни или плиты и быть несколько большего размера, чем пробойник. После нескольких ударов в нижней части заготовки происходит выпучивание металла. Не вынимая пробойника, заготовку переносят на плоскость наковальни и еще наносят несколько ударов, пока на выпуклой части ее не образуется темное пятно, точно соответствующее месту отверстия с обратной стороны. После этого пробойник вынимают и охлаждают. Затем заготовку переворачивают на 180° и выполняют встречную операцию. В результате вырубают участок металла, который называется выдрой.

Рис. 38. Пробивка на отверстии наковальни (а, б, в — последовательность операций)

При другом способе прошивки заготовку кладут на плоскую часть наковальни и ударяют по бородку до тех пор, пока не почувствуют так называемый отбой, т. е. предел уплотнения металла. Затем все операции выполняют, как в первом случае. При этом способе прошивки вследствие разной структуры металла четко проявляются контуры отверстия (рис. 39). Если оно получилось меньшего размера, чем необходимо, или иной формы, в предварительно нагретое отверстие вставляют оправку нужного профиля и его окончательно формируют.

Рис. 39. Пробивка с предварительным уплотнением металла (а, б, в — последовательность операций)

Рис. 40. Пробивка отверстий через грань: а — разрубка; б — формирование отверстия оправкой; в — формы отверстий, получаемых способом разрубки

В тех случаях, когда необходимо пробить отверстие в квадрате через грань, используют зубило. Квадратную заготовку укладывают на нижник, удерживающий ее в нужном положении, и разрубывают зубилом (рис. 40), затем формируют соответствующей оправкой. С заготовками круглого сечения поступают иначе: место будущего отверстия легкими ударами уплощают и далее производят разрубку. Этот способ можно применять также при рубке через грань. При необходимости иметь отверстие большее, чем имеющиеся в наличии оправки, заготовку разрубывают и разводят наибольшей оправкой, после этого надевают на рог наковальни и проковывают до нужного размера и формы (рис. 41). Зубило, применяемое для пробивки отверстий, должно быть слегка выгнутое и в разрезе иметь форму конусов, соединенных основаниями (рис. 42).

Рис. 41. Формирование отверстий большого диаметра

Рис. 42. Зубило для пробивки отверстий: 1 — форма лезвия зубила; 2 — разруб, полученный при использовании зубила с прямой заточкой; 3 — разруб, полученный зубилом с конусной формой

Гибка

— операция, при которой заготовке или ее части придают изогнутую форму. Заготовка может быть как в холодном, так и в горячем состоянии, в зависимости от ее толщины и профиля, а также формы изгиба. Гибку выполняют на наковальне, в тисках или на иных приспособлениях. При изгибаний заготовки под прямым углом ее нагревают и укладывают на край наковальни, прижимают кувалдой и загибают выступающий конец ручником. При этом следует учесть, что в месте изгиба уменьшается поперечное сечение. В заготовках с малым поперечным сечением этим можно пренебречь.

Рис. 43. Гибка на углу наковальни: а — с высадкой; б — с подсечкой

Если необходимо выдержать размеры сечения, место изгиба предварительно осаживают. И наоборот, если изгиб имеет декоративный характер или не несет больших нагрузок, место изгиба подсекается и легко гнется на заданный угол (рис. 43). При гибке в тисках под прямым углом одновременно осуществляют осадку и гибку (рис. 44). Эту операцию необходимо выполнять быстро, так как тиски забирают тепло заготовки и она быстро остывает.

Рис. 44. Гибка и осаживание в тисках: а — заготовок квадратного и прямоугольного сечения; б – круглого сечения

Легкие изгибы выполняют на металле в холодном состоянии. Для этого заготовку укладывают одним концом на нижник, а другим опирают на поверхность наковальни и сверху наносят удары. При изготовлении нескольких одинаковых деталей пользуются плитой или кондуктором.

Скручивание (торсировка)

— операция, при которой часть заготовки проворачивают относительно другой вокруг общей оси. Обычно скручиваемые стержни или элементы изделия имеют квадратное или прямоугольное сечение. Стержни толщиной до 15 мм скручивают в холодном состоянии. Перед скручиванием заготовку хорошо отжигают, охлаждая в золе или дав ей остыть вместе с горном в угле. Затем размечают место закрутки, один конец зажимают в тисках или вставляют в паз гребенки соответствующего размера, а на другой надевают вороток и проворачивают на нужное количество оборотов. Иногда для фиксации линейных размеров торсировки используют отрезок трубы необходимого размера (рис. 45).

Рис. 45. Скручивание (торсировка) на ‘холодную’: 1 — тиски; 2 — труба; 3 — заготовка; 4 — вороток

Скручивание более толстых заготовок вызывает определенные трудности. Заготовку предварительно нагревают. Нагревается она неравномерно, поэтому при скручивании образуются неравномерные витки, поскольку горячая часть скручивается больше, холодная — меньше; В некоторых случаях этим можно пренебречь. Но если все же необходимо получить одинаковые витки, то поступают следующим образом: нагревают как можно большую часть заготовки, перемещая ее в горне и добиваясь равномерного нагрева в зоне будущей закрутки. Затем проводят скручивание. Красиво выглядят стержни, у которых перед торсировкой по граням выдавлены бородки. Если нагреть только половину места закрутки, а затем горячий конец зажать, а холодный крутить, то получают эффект, когда густой завиток постепенно сходит на нет. Невозможность равномерного нагрева и как следствие неравномерность закрутки можно использовать как художественный прием, выполнив встречную закрутку. Для этого максимально нагревают заготовку по центру торсировки. Затем, зафиксировав ее по краям границы нагрева, по центру начинают скручивание.

Таким образом получают закрутку с плотным завитком по центру и постепенно сходящим на нет к краям заготовки (рис. 46).

Рис. 46. Торсировка со встречной закруткой: 1 — вороток; 2 — заготовка; 3 — место фиксации заготовки

Выглаживание

— это операции по отделке изделия, выполняемые после того, как основная форма выкована и выполнены все формообразующие приемы. Выглаживание делают при нагреве изделия до темно-вишневого цвета. Более сильный нагрев может привести к его деформации. Для выглаживания применяют плоские гладилки, для выпуклых и вогнутых мест — специальные. Выглаживание выполняют перемещением гладилки по изделию, нанося по ней удары ручником. Рекомендуется выглаживать не все изделие, а часть его, например конструктивную линию, а элементы декора оставлять «из-под молотка».

содержание .. 1 2 3 5 ..

Холодный метод ковки

Большая часть работ холодной ковки выполняется на специально спроектированном для этих целей оборудовании. Можно назвать определенный перечень оборудования, который применяют для холодной обработки металла. Как правило, такое оборудование показывает свою эффективность при выполнении больших объемов работ при архитектурном оформлении зданий и сооружений.

Среди оборудования, применяемого при получении изделий холодной ковкой можно назвать следующее:

- торсионный, с его помощью выполняют кручение прутка вдоль оси;

- волновой, на нем выполняют различные волнообразные детали.

Всего парк оборудования для холодной ковки насчитывает порядка десятка единиц. Некоторые работают от мускульной силы оператора, некоторые от электрического привода. Некоторые умельцы занимаются самостоятельным изготовлением подобного оборудования.

Области применения стальных отливок и поковок

Стальное литье и ковка используются для производства деталей для следующих отраслей промышленности:

- нефтехимические заводы (например, кованые клапаны, кованые фитинги, фланцы и т. д.)

- производство электроэнергии и переработка отходов

- добыча и переработка полезных ископаемых

- сельское хозяйство и животноводство

- очистка воды

- воздухоплавание

- автомобильная промышленность (шкивы и шестерни)

- обработка материалов

- кирпичный завод

- асфальтовые заводы

- части ливневой канализации

- рендеринг растений

- железнодорожные пути

Виды кузнечных работ

Ковку выполняют с помощью ручных или механических ударных инструментов, это может быть, кувалда или пресс, который может работать от электрического, пневматического или гидравлического привода.

Ковка и штамповка обеспечивают получение деталей, которые имеют разные габаритно-весовые параметры и форму.

Использование ковки приводит к повышению механических параметров стали и оптимизирует его внутреннюю структуру. Именно поэтому ответственные детали, например, шатуны, производят применяя свободную ковку или штамповку. Ковку можно разделить на следующие типы — ручную и машинную. Для первой применяют ручной ударный инструмент (молот, кувалда и пр.) все работы по обработке металла выполняют на наковальне. Второй тип ковки выполняют на кузнечном оборудовании, оснащенными молотом и пр. При машинной обработке тяжелые и объемные заготовки обрабатываются под прессовым оборудованием, а менее размерные, и с меньшим весом обрабатывают на молоте.

Обработку металла с помощью ударов можно разделить на свободную ковку и обработку в штампах. Свободная ковка подразумевает то, что заготовку сжимают между прессом и основанием. Формирование готовой детали происходит за счет вспомогательного инструмента, которые применяет кузнец.

Кузнечные работы

При штамповке, металл приобретает форму и размеры в пределах инструментального штампа. Для изготовления отдельной детали необходимо изготавливать новый штамп. По сути, ковка и штамповка – это промежуточные технологические операции, которые приводят к получению заготовок, которые в дальнейшем будут проходить через дополнительную обработку, например, фрезеровку или сварку.

Технология проведения вытяжки поковки

Вытяжка металла: а. на ребре наковальни; б. при помощи задка кувалды; в. на подбойке; г. на парной подбойке; д. с верхней подбойкой; е. при помощи гладилки; ж. в оправках.

Операция вытяжки металла используется с целью увеличения длины изделия при одновременном уменьшении площади поперечного сечения.

Производится вытяжка заготовки следующим образом. Нагретый металл укладывается на наковальню, где вытягивается под ударами молотка или кувалды. Потом поворачивают изделие на 90 градусов и бьют по выпуклости от первого удара. Проделав еще несколько таких циклов, кузнец постепенно вытягивает металл.

Главным условием при осуществлении вытяжки является соблюдение квадратной формы поперечного сечения металлической заготовки.

Чтобы ускорить процесс вытяжки, можно осуществлять ковку на рог наковальни. Тогда изделие будет вытягиваться между парой выпуклостей, что ускоряет увеличение длины изделия.

Существует другой способ вытягивания заготовки — при помощи раскатки или разгонки. Как правило, раскатка имеет полукруглую форму. Направление вытяжки будет зависеть от того, как располагается раскатка на металле — поперек или вдоль.

Вытяжку на конце выполняют для изготовления светцов, жиковин, гвоздей.

Виды современного кузнечного оборудования

В промышленности широко применяют множество кузнечно-штамповочного оборудования. Его можно классифицировать по следующим параметрам:

- по температуре обрабатываемой заготовки. Для этой операции применяют ковочные машины, оборудование для горячей и холодной штамповки как плоской, так и объемной;

- по операциям, выполняемым на оборудовании. Разделяют заготовительное, основное и финишное КШО;

- по методу подачи и удаления готовых изделий из рабочего пространства КШО. На практике применяют оборудование, на котором все эти операции выполняют вручную, в полу- и автоматическом режиме.

- по виду привода. Прессы и штамповочные машины работают от электричества, сжатого воздуха, гидравлики и пр.

- по ключевому параметру. Как правило – это номинальное усилие, создаваемое прессом или рабочий момент.

Типы процессов литья металла

Литье металла предусматривает заполнение формы сырьем, которое находится в жидком агрегатном состоянии. Спустя определенное время материал в емкости затвердевает, после чего извлекается.

Самым дешевым и массовым считается литье в песчаные формы. Модель засыпается песчаной смесью, которая заполняет свободное место между ним и 2-мя открытыми ящиками. Полости и отверстия в детали создаются посредством песчаных стержней, расположенных в форме. Насыпанная в ящики смесь встряхивается, в результате чего уплотняется. Полости, которые образовались, заливаются расплавленным металлом через специальные литники. Отливка извлекается после разбивания формы вслед за затвердеванием жидкого металла.

Прецизионное литье — усовершенствованный итальянский способ восковой формовки. По ходу его выполнения создаются гипсовые модель и форма, из воска моделируются изделие и литники, создается формовочная емкость. Затем воск модели и литников вытапливается, расплавленный металл заливается в форму и выбивается. В завершение отливка отделывается.