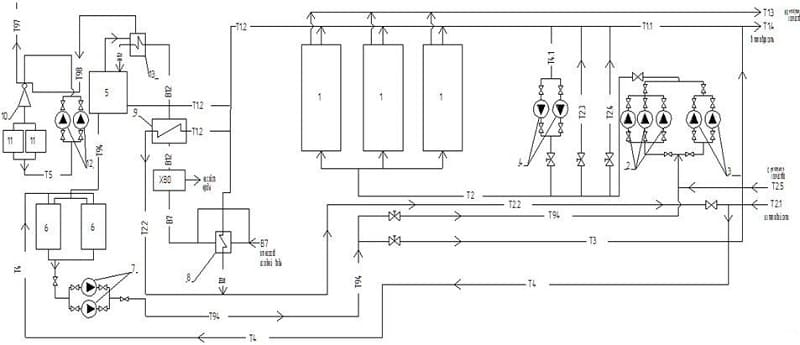

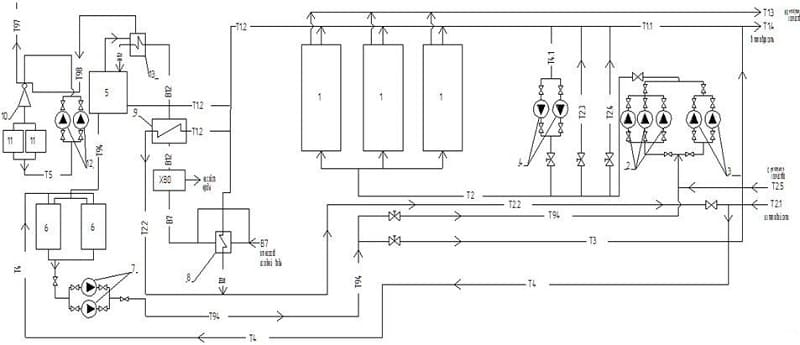

Процесс производства невозможно представить без регламентации технических действий и этапов. Для этого разрабатывается специальный документ – технологическая схема. Схема представляет собой графическую или текстовую интерпретацию необходимого набора операций, соблюдение которых приводит к получению готового продукта. При ее составлении учитывается количество производственных линий, набор используемого оборудования, этапы ручного и механизированного труда. Учет всех факторов и строгая регламентация производственных процессов, позволяет добиться высокой эффективности и качества производства.

Виды технологических схем

Учитывая огромное разнообразие производственных предприятий, производимой продукции, особенности различных технологий, существуют различные виды технологических схем. Общая классификация выглядит примерно следующим образом:

- Промышленная технологическая схема. Наиболее распространенный тип, который широко распространен при производстве габаритных товаров, больших объемов или крупногабаритной продукции. Они рассчитаны на длительное использование при производстве однотипной продукции долгое время. Она может быть разработана таким образом, чтобы ее можно было применять при производстве разнообразных однотипных товаров. Такие типы называют совмещенными. При их разработке учитывается возможность быстрой перенастройки оборудования для производства другого товара, практически без остановок технологического процесса.Разработка подобных схем обоснована экономическими факторами, беспрерывная работа производственной линии и работников позволяет избежать лишних растрат и повысить эффективность. Чаще всего совмещенные применяются на фармацевтических предприятиях, где на одном и том же оборудовании производятся лекарственных препараты, пищевые добавки, витамины и другие средства. Главное преимущество в том, что можно значительно снизить уровень первоначальных капиталовложений и производственных расходов в процессе эксплуатации оборудования.

- Опытно-промышленные. Данный тип является предвестником промышленных схем. Они разрабатываются в тех случаях, когда необходимо наладить производство принципиально нового типа продукции. Она может быть немного упрощенной и дополняться в процессе работы производственной линии. На ее основе технологи собирают информацию для составления основных промышленных технологических схем.

- Стендовые установки. Их еще называют модульными, они представляют собой небольшие монтажные фермы, на которых смонтированы различные типы аппаратуры. Подобная конструкция значительно упрощает производственные эксперименты, так как можно легко и быстро сделать переоборудование установки. Они применяются на небольших производствах, с незначительным объемом и габаритами производимой продукции.

- Лабораторные установки. Являются аналогом стендовых и позволяют разработать схему производства абсолютно новой продукции в лабораторных условиях, под надзором инженеров и разработчиков. Они применяются в тех случаях, когда процесс перехода от лабораторных испытаний к непосредственному производству без потери эффективности и качества. Лабораторные условия позволяют провести широкий спектр экспериментов, изучить все преимущества и недостатки технологических схем, а также точно определить пути усовершенствования.

Существует классификация технологических схем, исходя из типа производственной организации:

- Схемы периодического действия. Промышленное производство на их основе предусматривает периодические паузы и остановки производственного процесса. Чаще всего они бывают совмещенными, когда требуется переналадка линии, или же связаны с производством небольших объемов товара, когда нет необходимости соблюдения беспрерывного процесса. Процесс производства обычно выполняется в одну или две смены.

- Схемы непрерывного действия. Технологический процесс, регламентируемый ими, предусматривает определенную очередность операций, которые позволяют производить товар без необходимости прерывания. Практически каждый завод, производящий продукцию большими объемами, работает в непрерывном режиме. Некоторое промышленное оборудование не может эксплуатироваться с перерывами. Например, если в производстве участвуют жидкие вещества, застывающие во время перерывов, после чего оборудования нужно чистить. В подобных случаях очень важно, чтобы технологическая схема учитывала форс-мажорные ситуации и регламентировала способы их решения без остановки оборудования.

- Схемы комбинированного типа. Смешанные схемы предусматривают технологический процесс, сочетающий беспрерывные и прерывающиеся этапы. Подобные модели достаточно распространены, так как они более универсальны. На их основе можно производить продукцию различных типов, а также на производствах, которые зависит от уровня заказах и сезонности. Когда в определенное время необходимо беспрерывное производство, а в остальное ограничение объемов.

Выбор технологической схемы важнейший этап подготовки к запуску производства или выпуску нового товара. От качества подготовки и расчетов при разработке схемы, напрямую зависит эффективность будущего производственного процесса.

В зависимости от объема учетной информации, схемы делятся на два типа:

- полная;

- принципиальная.

Полная включает графическое изображение производственного процесса, описание процессов, оборудования и приборов, автоматических процессов, устройств безопасности и защиты, энергетического питания, поставки и хранения сырья, а также готовой продукции. Она идеально подходит для изучения полного технологического процесса и наладки производственного процесса. Но она не подходит для первичного ознакомления, так как содержит огромный объем информации, быстро изучить который невозможно.

С принципиальной разновидностью работать намного легче, она отлично подходит для первичного ознакомления и содержит следующую информацию:

- Очередность производственных операций — четко регламентирует последовательность выполняемых действий (примером может быть покраска, сушка, нагревание, охлаждение, химические процессы и другие).

- Необходимое оборудование для производства (приборы, конвейеры, нагревательные чаны, холодильное оборудование, миксера, компрессоры, насосы, фильтрационное оборудование, подъемники и другие).

- Нормы технологического режима производственных участков (электрическое напряжение, давление, температура и другие).

- Способы эксплуатации сырья, заготовок и других дополнительных компонентов, получение готовой продукции, вторичное использование отходов и побочной продукции.

Принципиальную схему стоит предоставлять инженеру по безопасности, чтобы он разработал план эвакуации, расстановки выходов и средств индивидуальной защиты.

Принципиальная схема технологического процесса должна основываться на следующих принципах:

- несколько однотипных производственных линий можно описать на примере одной;

- также однотипные операции не нужно расписывать отдельно;

- резервное оборудование не нужно добавлять;

- процессы утилизации и переработки отходов можно описать кратко;

- не нужно добавлять описание контрольно-измерительного оборудования;

- устройства защиты объекта не описываются, так как разрабатываются на основе технологической схемы.

Общая технологическая схема производства позволяет иметь представления о будущем предприятии, системе пожарной и трудовой безопасности, определить недостатки и пути оптимизации.

Принцип расчленения операций

Операция разбивается на ряд простейших переходов, наладка режимов работы обрабатывающего оборудования выполняется единожды, для первой детали серии, далее оставшиеся детали проходят обработку на тех же режимах.

Такой подход эффективен при больших размерах серий и относительно несложной пространственной конфигурации изделий.

Принцип дает существенный эффект снижения относительной трудоемкости за счет улучшенной организации рабочих мест, совершенствования у рабочих навыка однообразных движений по постановке-снятию заготовок, манипуляций с инструментом и оборудованием.

Абсолютное число установок при этом растет, но сокращается время на настройку режимов оборудования, за счет чего и достигается положительный результат.

Чтобы получить этот положительный эффект, технологу придется позаботиться о применении специализированной оснастки и приспособлений, позволяющих быстро и, главное, точно устанавливать и снимать заготовку. Размер серии также должен быть значительным.

Разделка, формовка и выпечка

Далее трудовой процесс предполагает разделку и формовку кондитерских изделий. Делается это в отдельном подразделении, где предусмотрены места для разделки разного теста. Слоеное и песочное тесто разделываются и формуются на холодильном столе, так как эти виды теста требуют охлаждения при приготовлении. Сформованные изделия, созданные из песочного, бисквитного, слоеного теста, сразу отправляются на кондитерские листы и выпекаются.

Полуфабрикаты подвергаются термической обработке для готовности, и этот этап – едва ли не самый важный во всей технологической схеме. Каждый вид кондитерки создается при определенной температуре и продолжительности тепловой обработки, что требуется соблюдать. Выпечка осуществляется в специальных пекарских шкафах из 2-4 камер. По окончанию выпечки готовые кондитерские изделия отправляются в остывочное отделение, где они охлаждаются.

МОНТАЖ ПОКРЫТИЙ С ФОНАРЯМИ РАЗМЕРАМИ 12×12 м

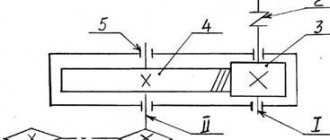

На стр. приведена схема организации комплексного монтажа покрытия с предварительно укрупненными фонарями размерами 12×12 м. Монтаж как торцевой, так и рядовых ячеек покрытия ведется в следующем порядке. Сначала устанавливают в проектное положение стропильную ферму, затем укладывают четыре железобетонные плиты покрытия по две с двух сторон фонаря. После этого устанавливают объемный фонарный блок и на него укладывают четыре плиты покрытия. На этом монтажники заканчивают работу в этой ячейке и переходят в смежную ячейку пролета.

Монтаж ведется продольным методом, при котором кран движется вдоль пролета корпуса. Кран заходит на холостом ходу в пролет корпуса и, возвращаясь, ведет комплексный монтаж покрытия. Фонарный блок подается на санях в зону работы монтажного крана, в смежный пролет, где его отсоединяют от кондуктора, поднимают краном при помощи траверсы и устанавливают в проектное положение.

На стр. и представлена схема сборочной площадки для предварительного завоза и складирования конструкций и элементов фонаря, укрупнительной сборки панелей и ферм, а также объемных фонарных блоков.

На схеме указаны направления движения транспортных средств при завозе конструкций и элементов фонаря и крана при выполнении работ как по выгрузке и складированию, так и по укрупнению панелей и ферм и установке их в фонарный блок. Условия выгрузки, складирования и укрупнительной сборки блоков 12×12 м (стр. , , , и ) аналогичны описанным ранее для блоков 12×6 м.

Технологическая последовательность монтажа укрупненных блоков фонарей приведена на стр. – и , .

Принцип расчленения операций

Операция разбивается на ряд простейших переходов, наладка режимов работы обрабатывающего оборудования выполняется единожды, для первой детали серии, далее оставшиеся детали проходят обработку на тех же режимах.

Такой подход эффективен при больших размерах серий и относительно несложной пространственной конфигурации изделий.

Принцип дает существенный эффект снижения относительной трудоемкости за счет улучшенной организации рабочих мест, совершенствования у рабочих навыка однообразных движений по постановке-снятию заготовок, манипуляций с инструментом и оборудованием.

Абсолютное число установок при этом растет, но сокращается время на настройку режимов оборудования, за счет чего и достигается положительный результат.

https://youtube.com/watch?v=BT7ULCo6ACo

Чтобы получить этот положительный эффект, технологу придется позаботиться о применении специализированной оснастки и приспособлений, позволяющих быстро и, главное, точно устанавливать и снимать заготовку. Размер серии также должен быть значительным.

Создание выпечки

Работа кондитерского производства строится на основании заявок, полученных от потребителей. В соответствии с ними рассчитывается нужное количество сырья, которое правильно хранится в специальных холодильных шкафах. На первом этапе трудовой процесс в цеху начинается с подготовки продуктов, обработки яиц и просеивания муки. Делается это в специальных моечных ваннах и на производственном столе. Просеиватель устраняет из муки механические примеси, делает ее рыхлой, чтобы кондитерские изделия были качественными.

Замешивание теста выполняется в тестомесильной машине, которая быстро и качественно замешивает дрожжевое, пресное или песочное тесто. С помощью планетарного миксера на производстве создается белково-воздушное, жидкое дрожжевое или мягкое песочное тесто, взбиваются кремы, суфле, желе. Если требуется изготовление слоеного теста, используется тестораскаточная машина.

Нормативно-правовая база

Согласно основным документам, регулирующим порядок разработки и наличие на предприятиях пищевой промышленности системы ХАССП, одним из требований к предприятию является разработка и верификация блок-схем технологических процессов.

Более подробно с конкретными требованиями по блок-схемам вы можете ознакомиться в таких нормативных документах как ГОСТ Р 51705.1-2001 «Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования» и ГОСТ Р ИСО 22000-2007 «Системы менеджмента безопасности пищевой продукции. Требования к организациям, участвующим в цепи создания пищевой продукции».

Наша же задача – показать на конкретном примере логику принятия решений при построении блок-схем, что бы вы смогли самостоятельно построить их в дальнейшем. Итак, рассмотрим ключевые обозначения, принятые в системе ХАССП.