Инструментальная штамповая сталь 5ХНМ

Марка 5ХНМ – назначение

Инструментальная штамповая сталь 5ХНМ используется при горячем деформировании цветных легких сплавов – штампы скоростной машинной штамповки; для изготовления прессовых штампов, молотовых штампов пневматических/ паровоздушных молотов (вес падающих составляющих более 3 т), блоков матриц – вставки горизонтально-ковочных машин.

Сталь 5ХНМ – отечественные аналоги

| Марка металлопроката | Заменитель |

| 5ХНМ | 4ХМФС |

| 4Х5В2ФС | |

| 5ХГМ | |

| 5ХНВ | |

| 5ХНВС |

Материал 5ХНМ – характеристики

| Марка | Классификация | Вид поставки | ГОСТ | Зарубежные аналоги |

| 5ХНМ | Сталь инструментальная штамповая | Прутки и полосы | 5950–2000 | есть |

Молотовые штампы

Штампы из сталей 5ХНСВ, 5ХНМ, 5ХНВ и 5ХГМ. Для устранения внутренних напряжений, возникающих при ковке, для измельчения зерна, получения однородной структуры и понижения твердости заготовки штампов (кубики) подвергают отжигу или нормализации с высоким отпуском по режиму для данной стали.

На качество штампов и стойкость их в работе влияет термическая обработка — закалка и отпуск штампов. Если термическая обработка штампов проведена неудовлетворительно, то в штампах могут возникать трещины (в процессе термической обработки или после некоторого времени работы). Штампы разрушаются вследствие значительных внутренних напряжений, возникающих при нагреве и охлаждении. Особенно большие напряжения при термической обработке крупных штампов. При нагреве внутренние напряжения возникают в связи с разницей температур в отдельных зонах штампа. Для уменьшения внутренних напряжений нагрев под закалку и отпуск должен производиться с таким расчетом, чтобы получилась минимальная разница между температурой поверхности и температурой сердцевины штампа.

Для предотвращения образования значительных внутренних напряжений от неравномерного нагрева штампы необходимо медленно нагревать до 500—600° С. При дальнейшем повышении температуры нагрев может быть более быстрым. Обычно при нагреве под закалку штампы загружают в печь, имеющую температуру не выше 650° С. При загрузке холодных штампов температура печи понижается и тем в большей степени, чем крупнее штампы.

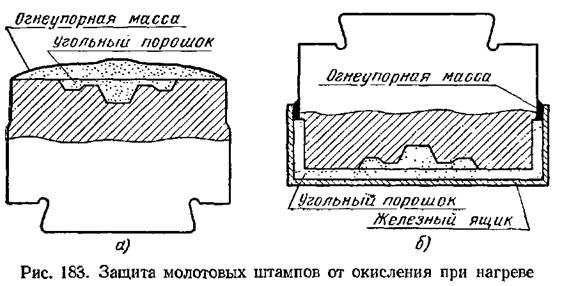

Для предохранения от окисления и обезуглероживания при нагреве рабочую поверхность штампа засыпают отработавшим карбюризатором, сверху обмазывают шамотной глиной и устанавливают в печь фигурой вверх (рис. 183, а) или фигурой вниз в железную

коробку, в которую насыпают слой отработавшего карбюризатора (рис. 183, б).

Температура закалки штампов 820—880° С (более низкая температура для закалки мелких штампов, более высокая — для крупных). Температуру закалки принимают 840—860° С для стали 5ХНСВ и 820—860° С для сталей 5ХНМ, 5ХНВ, 5ХГМ.

Для штампов с наименьшей стороной (высотой) 250—700 мм (при нагреве в электропечи) принимают выдержку после загрузки в печь 40 мин — 2,5 ч; нагрев до температуры закалки 11—23 ч, выдержку при температуре закалки 2—5,5 ч. После выдержки при температуре закалки штампы для уменьшения напряжений и деформации подстуживают на воздухе до 750—780° С в течение 15—40 мин и охлаждают в масле с температурой не выше 70° С или на воздухе. Более однородная структура получается при охлаждении в масле. Штамп погружают в масло рабочей частью вниз. Во время охлаждения штамп все время находится в подвешенном состоянии. В масле штамп выдерживают до тех пор, пока температура нагретой поверхности штампа не понизится до 200— 150° С. В зависимости от размера (250—700 мм) штампы выдерживают в масле от 30 мин до 2 ч.

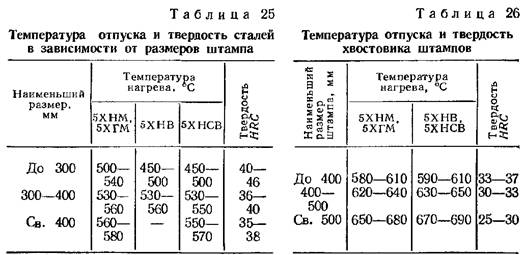

После закалки штампы немедленно подвергают отпуску. Отпуск штампов снижает их твердость и уменьшает внутренние напряжения, возникающие в штампах в результате закалки. Закалочные напряжения в штампах бывают настолько велики, что если штамп после закалки оставить без отпуска, то через некоторое время в нем образуются трещины. Если закаленный штамп поместить в печь, нагретую до температуры отпуска (500—600° С), то при быстром нагреве поверхностных слоев и значительной разнице между температурой поверхности и температурой сердцевины в штампе могут возникнуть трещины. Поэтому штампы после закалки помещают в отпускную печь, нагретую до температуры не выше 400° С, а затем нагревают до заданной температуры отпуска. Температура отпуска и твердость после отпуска зависят от стали и размера штампа Более высокая твердость (HRC 40—44) допускается для мелких штампов, в которых деформируемый металл подстывает быстрее. Эти штампы мало деформируются при закалке, поэтому закалку и отпуск можно проводить после окончательной обработки на металлорежущих станках. Средние штампы должны иметь твердость HRC 36—41. Такая твердость позволяет применять комбинированный метод изготовления в следующей последовательности: черновое нарезание фигуры с допуском, термическая обработка, окончательная обработка резанием после термической обработки.

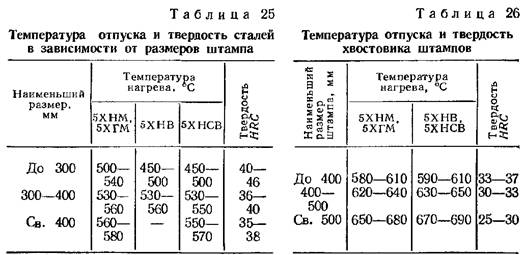

Крупные штампы должны иметь высокую вязкость; их отпускают до твердости HRC 35—38. Сначала закаливают и отпускают кубики, а затем нарезают фигуру. Изношенные штампы обрабатывают резанием без промежуточного отжига, далее вновь проводят термическую обработку. Температуры отпуска и твердость молотовых штампов приведены в табл. 25.

Штампы с наименьшей стороной (высотой) 250—700 мм нагревают в электропечи до температуры отпуска в течение 9—25 ч и выдерживают при температуре отпуска в течение 1,5—5 ч. Так как хвостовая часть штампа должна иметь повышенную вязкость, после общего отпуска производят отпуск хвостовика. Для этого штамп хвостовиком вниз устанавливают на специальную щелевую печь или на печь-плиту. Производят нагрев до появления синего или серого цвета побежалости на рабочей части штампа, что соответствует температуре 250—350° С. Температуры отпуска и твердость хвостовиков приведены в табл. 26.

Для сокращения цикла термической обработки рекомендуется следующий способ закалки штампов. Нагретый до температуры закалки штамп накрывают со стороны хвостовой части герметическим коробом (рис. 184) и в таком виде погружают в масло. При охлаждении масло внутрь короба не проникает, так как этому препятствуют находящиеся в коробе воздух и пары масла. При таком способе охлаждения хвостовик не закаливается, а подвергается нормализации с самоотпуском с получением необходимой

твердости, и поэтому дополнительный отпуск проводить не требуется. Прогрессивным способом, сокращающим цикл термической обработки и улучшающим качество штампов, является способ местной закалки. Штампы нагревают на специальной щелевой газовой печи при установке их фигурой вниз. При таком способе рабочая часть штампа нагревается до температуры закалки; нагрев хвостовика не превышает 450° С, т. е. наблюдается резкое понижение температуры от рабочей к хвостовой части штампа; хвостовик сохраняется мягким. Штампы нагревают на щелевой печи без защитной обмазки. Образующийся тонкий слой окалины (несколько сотых миллиметра) легко снимается с фигуры штампа. После закалки производят отпуск по обычным режимам для рабочей части.

Условные обозначения

Механические свойства

| HRCэ | HB | KCU | y | d5 | sT | sв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Ku | s0,2 | t-1 | s-1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Свариваемость

| Без ограничений | Ограниченная | Трудно свариваемая | |

| Подогрев | нет | до 100–1200С | 200–3000С |

| Термообработка | нет | есть | отжиг |

Химический состав стали

Как и многие марки стали, она имеет в своём составе достаточно большой набор химических элементов. Чтобы точнее определить характеристики необходимо знать каков химический состав сплава 5ХНМ. В соответствие с ГОСТ в её состав входят следующие основные элементы:

- основным элементом является железо, которое составляет почти 95%;

- легирующие элементы составляют около 3%;

- в остальные 2% входят медь, молибден, сера, свинец и другие элементы.

Расшифровка стали 5ХНМ определяется наличием включённых в сплав элементов. В Любая сталь 5 означает количество углерода, которое входит в состав сплава. Заглавные буквы Х, Н, М свидетельствуют о наличии в сплаве таких легирующих элементов как: хром, никель, молибден. Для поддержания требуемых характеристик производители стараются выпускать сталь 5ХНМ на основании установленных стандартов.

Аналоги

Если сильно не вникать в определение, то У10А-7ХНМ можно считать дамасской сталью, по крайней мере, она имеет с ними довольно большое сходство. А значит и этот обширный подвид металлов можно считать её аналогами.

По своим свойствам большое сходство с У10А-7ХНМ имеет ZD-0803. Она также сочетает в себе высокие режущие показатели, устойчивость к большим нагрузкам, но требует за собой несложного, но ухода. Её закалка также находится в пределах 59-60 HRC.

Ещё один аналог, характеристик которого также чем-то напоминаю У10А-7ХНМ, это 40Х13-Х12Ф1. Это высоколегированная марка стали повышенной твердости. Используется для режущего, мерительного инструмента, предметов домашнего обихода, предметов, предполагающих эксплуатацию на износ, например, пружин, подшипников и др.). Это популярная сталь, обладающая хорошей антикоррозионной устойчивостью.

Предыдущая СтальСталь Elmax: характеристики Следующая СтальСталь 9Cr18MoV

Термическая обработка

Под этим термином понимается процесс температурного воздействия, который позволяет улучшить атрибуты твёрдых сплавов. Термообработку могут проходить металлы различной категории, но для каждого вида требуется определённый подход. Всего существует несколько разновидностей данных манипуляций:

- Закаливание. Особенность этой процедуры заключается в разогреве до критических градусов с быстрым охлаждением детали. Подобные экстремальные перепады наделяют поверхность предмета повышенной прочностью. При закалке ХВГ печь разогревают до 830 °C, а после нагрева следует остывание в масле.

- Отжиг. Этот класс похож на предыдущий, только охлаждение должно быть постепенным, желательно на открытом воздухе. Основная задача метода – уменьшение плотности для простоты дальнейшей механической обработки.

- Криогенная. Тут воздействуют на объект низкими температурами, которые могут быть ниже -150 °C. Благодаря такому подходу можно добиться повышения износостойкости элементов.

https://youtube.com/watch?v=6u_1rP9-NEw

Последний способ применим для производства тормозных дисков, лезвий, дисков сцепления и прочих запчастей. Отсюда можно сделать вывод, что данный материал не замораживают. А термообработка стали ХВГ в стандартной печи представляется более популярным вариантом.

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа | HRC |

| Поковки. Закалка в масло с 850 °С + Отпуск при 460-520 °С | |||||||

| 100-200 | ≥1420 | ≥1570 | ≥9 | ≥35 | ≥343 | 375-429 | 42-47 |

| Поковки 100-200 мм. Закалка в масло с 850 °С + Отпуск при 450 °С | |||||||

| — | — | — | — | — | — | — | ≥43 |

| Поковки. Закалка в масло с 850 °С + Отпуск при 460-520 °С | |||||||

| 200-300 | ≥1270 | ≥1470 | ≥11 | ≥38 | ≥440 | 352-397 | 40-44 |

| Поковки 100-200 мм. Закалка в масло с 850 °С + Отпуск при 450 °С | |||||||

| — | — | — | — | — | — | — | ≥39 |

| Поковки. Закалка в масло с 850 °С + Отпуск при 460-520 °С | |||||||

| 300-500 | ≥1130 | ≥1320 | ≥12 | ≥36 | ≥490 | 321-375 | 37-42 |

| Поковки 100-200 мм. Закалка в масло с 850 °С + Отпуск при 450 °С | |||||||

| — | — | — | — | — | — | — | ≥37 |

| Поковки. Закалка в масло с 850 °С + Отпуск при 460-520 °С | |||||||

| 500-700 | ≥930 | ≥1180 | ≥15 | ≥40 | ≥784 | 302-341 | 35-39 |

| 100 | — | — | — | — | — | — | ≥57 |