Методы получения аустенита

Стали аустенитного класса образуются в процессе появления и роста зерен исходной микроструктуры металлического изделия. Формирование аустенита осуществляется на поверхности раздела фаз феррита и карбида. Карбидные частицы постепенно растворяются в твердом растворе аустенита.

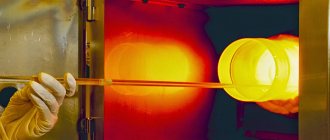

Получить аустенит также можно из эвтектоидной модификации железа, состоящей из феррита и цементита. Для этого исходную металлическую заготовку необходимо нагреть до температуры 900 °C

Важно, чтобы в сплаве присутствовала минимальная концентрация углерода, равняющаяся 0,66%. Во время этого процесса феррит превращается в аустенит, а цементит полностью растворяется

В итоге сформируется нержавеющая аустенитная сталь.

При производстве металлических заготовок из аустенитных сталей, стабилизированных титаном, необходимо в вакуумно-индукционной печи переплавить металл. Полученный расплав выдерживают в течение длительного периода для его деазотирования. Количество времени, требуемого для этого процесса, зависит от массы исходного изделия. После выдержки в расплавленный аустенит вводится смесь из титана и нитридообразующих химических элементов.

При добавлении хрома и никеля в состав железной модификации нужно выдерживать материал в течение более длительного времени. Очень часто в полученный раствор добавляется смесь из молибдена или фосфора. Эти химические вещества увеличивает вязкость и усталостную прочность железного сплава. Для снижения износа полученного аустенита используют дополнительные легирующие материалы и энергоемкие карбиды.

Перлит вспученный

Отпуск стали

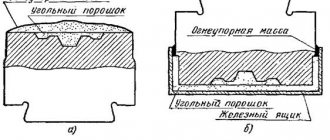

Перлитом также называется кислое вулканическое стекло с мелкой структурой, по которой оно раскалывается на мелкие шарики, имеющие иногда жемчужный блеск. Состав такого вспученного перлита, %: SiO2 65-75; Al2O3 10-15; Fe2O3 1,5-2,5; CaO 1,5-2,5; MgO 1,5-2,0. Перлит вспученный

содержит до 3-6% конституционной (связанной) воды. При быстром нагревании содержащаяся в этом перлите вода испаряется, вспучивая породу с увеличением объёма до 10-20 раз. Температура вспучивания 850-1200°C. Вспученный перлит имеет объёмную массу 70-600 кг/м3, что позволяет использовать его в качестве лёгкого заполнителя в теплоизоляционных изделиях.

Перлит вспученный находит применение прежде всего в строительстве: при изготовлении эффективной штукатурки, кирпича и блоков из искусственного перлитового камня (преимуществами которого являются малый вес и лёгкость обработки), в качестве звукоизоляционного наполнителя, утеплителя и т.д. Кроме того вспученный перлит применяют в сельском хозяйстве и не только.

Лит.:

Гуляев А.П. Металловедение. — М.: Металлургия, 1977. — УДК669.0(075.8)

Иванов В.Н. Словарь-справочник по литейному производству. – М.: Машиностроение, 1990. – 384 с.: ил. ISBN 5-217-00241-1

Циммерман Р., Гюнтер К. Металлургия и материаловедение. Справ изд. Пер. с нем. М.: Металлургия, 1982. 480 с.

См. также Железоуглеродистые сплавы и Изотермическое превращение аустенита.

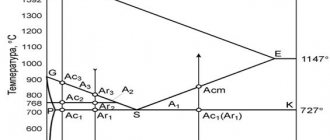

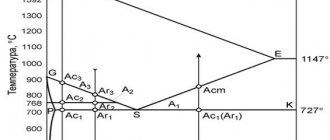

Критические точки превращения

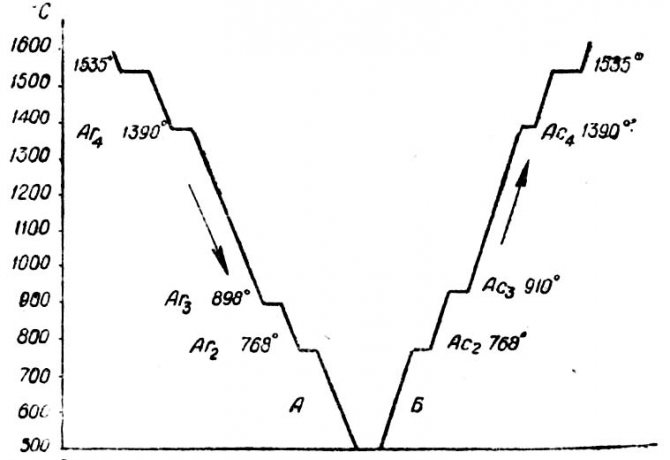

На рис.2 показаны кривые охлаждения и нагревания чистого железа. Как видно из этих кривых, в процессе перестройки одной решетки в другую, а также при расплавлении и затвердевании железа происходят температурные остановки, являющиеся результатом выделения дополнительного количества тепла при охлаждении и поглощении дополнительного количества тепла при нагревании.

Рис. 2. Кривые охлаждения и нагрева чистого железа.

Температурные остановки, при которых происходят перестройки решеток, называются критическими температурами или критическими точками и обозначаются Аrпри охлаждении и Ас при нагревании. В точках Аr2и Ас2,не происходит перестройка атомной решетки, а изменяются магнитные свойства железа. При температуре выше 768° железо теряет способность притягиваться магнитом. При очень малой скорости нагревания и охлаждения критические точки А с3и Аr3не совпадают друг с другом на 12°. При увеличении скорости охлаждения несовпадение критических точек увеличивается, так как температура значительно снижается и железо переохлаждается. Это явление, носит название гистерезис.

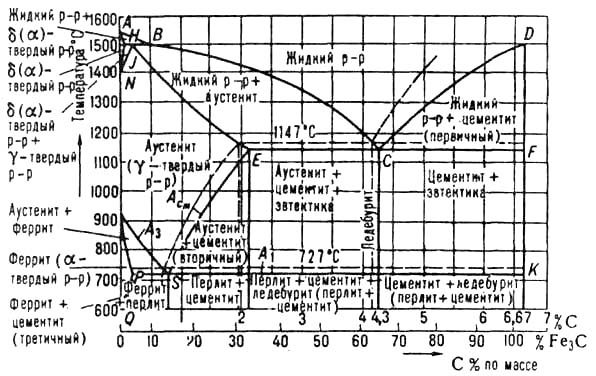

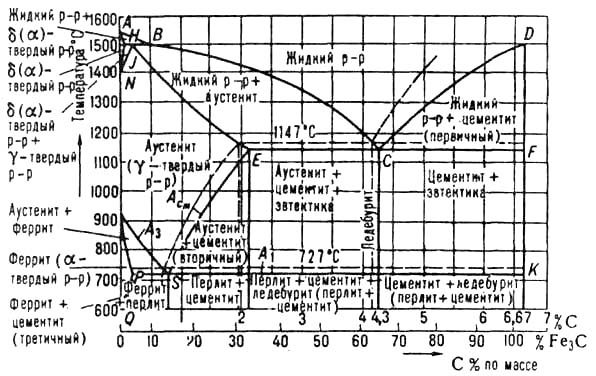

При нагревании и охлаждении стали происходит также перестройка атомной решетки, но температуры критических точек не постоянны. Они зависят от содержания углерода и легирующих примесей в стали, а также от скорости нагревания и охлаждения.

На рис. 3 представлена диаграмма состояния углеродистой стали при медленном охлаждении и нагревании.

Рис.3. Диаграмма состояния углеродистых сталей.

Отпущенный мартенсит

Мартенситное превращение в стали

Когда мартенсит извлекают из закалочной ванны, его называют свежезакаленным мартенситом. Данные по твердости на рисунке 4 как раз относятся к свежезакаленному мартенситу. Большая проблема этого «свежего» мартенсита в том, что, если содержание углерода составляет больше чем 0,2-0,3 %, то сталь в этом состоянии является очень хрупкой. Эту хрупкость можно убирают за счет некоторой потери твердости, если закаленную сталь слегка нагреть. Этот процесс называется отпуском.

Поэтому закаленные стали почти всегда подвергают отпуску для повышения вязкости стали. Полученный мартенсит называют отпущенным мартенситом. Повышенная температура отпуска позволяет атомам углерода, которые «захвачены» в ОЦТ структуру, немного подвигаться. Это движение атомов дает два эффекта: – дает возможность ОЦТ структуре измениться в ОЦК структуру; – дает возможность образовываться очень маленьким частицам карбидов.

Отпускная хрупкость

Практически для всех сталей действует стандартная зависимость: чем выше температура нагрева при отпуске, тем больше пластичность и вязкость отпущенного изделия. Однако у некоторых марок при повышении температуры наблюдается снижение этих физических характеристик и увеличение жесткости и хрупкости. Это явление называется отпускной хрупкостью и имеет место при термообработке как углеродистых, так и легированных сталей. Она проявляется в двух температурных диапазонах: 250÷400 ºC и 500÷550 ºC и, соответственно, носит название отпускной хрупкости I и II рода (см. рис. ниже).

Первая характерна для углеродистых сталей, и избавиться от нее можно, снова нагрев деталь немного выше 400 ºC. Повторно она, как правило, не проявляется, но при этом у металла наблюдается некоторое снижение твердости. Отпускная хрупкость II рода может возникать у легированных сталей, которые после нагрева до указанного интервала подвергаются медленному охлаждению.

Для нейтрализации этой проблемы обычно повышают скорость охлаждения, при этом повторный нагрев изделия может снова вызвать возникновение такой хрупкости. Еще один способ, позволяющий избавиться от этого явления, — введение в состав сталей небольших количеств молибдена или вольфрама.

Для отпуска крупногабаритных деталей он предпочтительнее, т. к. большая скорость охлаждения может вызвать их деформацию и возникновение чрезмерных внутренних напряжений.

Слабительное действие сорбитола (сорбита)

Отпуск сталей

Сорбитол обладает ярко выраженным слабительным действием, увеличивающимся пропорционально принятому количеству в организм. Рекомендуемая суточная доза — 30-40 граммов в день (определяется индивидуально). Дозы в пределах 30-50 (опред. индивидуально) граммов вызывают метеоризм. Дозы свыше 45-50 граммов (опред. индивидуально) приводят к сильному слабительному воздействию, сопровождаемому метеоризмом.

Сорбитол используется как лекарственное средство для борьбы с запорами в слабительных препаратах в виде шоколадок и конфет.

Сорбитол можно использовать в качестве слабительного при пероральном или в виде клизмы. Сорбит работает как слабительное, втягивая воду в толстую кишку, стимулируя движения кишечника.[источник не указан 73 дня

]

Прокаливаемость

Механические свойства элементов конструкции зависят от однородности структуры металла, которая напрямую зависит от сквозной прокаливаемости, минимального диаметра. Данный параметр характеризует образование более половины мартенсита. Так в таблице приведены некоторые показатели, при которых выдерживается критический диаметр.

| Марка стали | Проведение закалки при температуре, °С | Критический диаметр, мм | |

| Среда интенсивного охлаждения | |||

| вода | масло | ||

| 45 | 840…850 | до 9 | до 25 |

| 45Г2 | 840…850 | до 18 | до 34 |

| 40ХН2МА | 840…850 | до 110 | до 142 |

| 38Х2МФА | 930 | до 72 | до 86 |

Как показывает практика, на прокаливаемость большое влияние оказывают легирующие элементы. Особенно это заметно при наличии никеля. Его присутствие позволяет закаливать детали большого диаметра. Так из стали 40ХН2МА можно выточить и подвергнуть термообработке ответственную деталь диаметром свыше 100 мм с сохранением приданных свойств по всему объему.