Свойства закаленных металлов

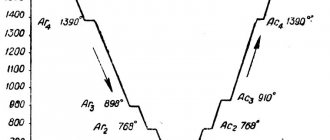

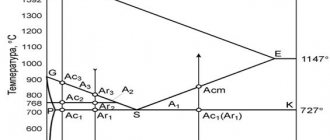

Закалка металлов представляет собой процедуру обработки материала высокотемпературным воздействием до определенного предела и дальнейшего охлаждения. В процессе закалки происходит фазовое превращение из аустенита в мартенсит. После закалки изменяются механические свойства сталей: повышаются прочность и твердость, при этом также увеличивается хрупкость, снижается пластичность. Для снижения хрупкости и улучшения пластичности сталь подвергаю отпускному отжигу.

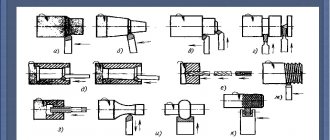

Закаленную сталь допускается обрабатывать разными методами:

- точением;

- фрезерованием;

- сверлением;

- шлифованием.

Но, при любых видах обработки, следует правильно выбирать режимы резания, так как из-за термического воздействия, повышается хрупкость металла. Кроме того, он быстро аккумулирует тепло в месте реза, что приводит к налипанию материала на токарный резец и его быстрому износу.

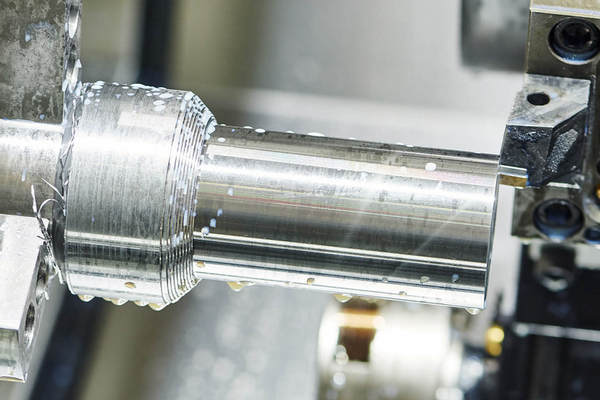

Токарные работы по стали

Самодельное сверло

Дорогое сверло для работы необязательно покупать, в некоторых случаях его можно изготовить в домашних условиях. Лучше всего для этого подойдет стержень из сплава кобальта и вольфрама – победит. Такой стержень легко распознать среди других железок: он не будет поддаваться резанию полотном для металла. Далее делают следующее:

- Устанавливают на наждак алмазный круг.

- Торцуют одну сторону стержня и стачивают на этой стороне шлицы, как на плоской отвертке.

- Далее стачивают бока, чтобы получился острый конус.

Уважаемые посетители сайта, поделитесь в комментариях предложениями, как еще можно просверлить отверстие в стали, которая была подвержена закалке.

Режимы резания при точении закаленной стали

Чтобы получить деталь высокого качества, черновую и чистовую обработку закаленной стали на токарных станках необходимо осуществлять с учетом следующих рекомендаций:

- Начинайте работу на небольшой скорости и с наименьшей глубиной резания. Это позволит получить небольшой угол и добиться правильной обработки кромки, что положительно скажется на сроке службы инструмента.

- Для достижения высокого качества обработки поверхности детали и надежности пластины, увеличивайте подачу постепенно. Такой подход также позволит улучшить стружкоотведение и ее дробление.

- При чистовой механической обработке выбирайте глубину резки больше радиуса пластины у вершины. Это исключит риск отклонения и позволит добиться высокой точности при работе с внутренними поверхностями заготовок.

- Не работайте на очень низкой скорости резания, так как это приведет к деформации оснастки и заготовки.

Немалую роль при точении закаленной стали играет использование СОЖ, которая не только повышает надежность процесса обработки металла, но и увеличивает производительность работы оснастки и качество готового изделия. При этом важно применять СОЖ корректно:

- для черновой и получистовой токарки рекомендуется остановить выбор на нижнем подводе СОЖ в случае чистового обработки следует отдать предпочтение оборудованию с высокоточным нижним подводом смазочно-охлаждающей жидкости;

- уровень давления подачи СОЖ необходимо регулировать в каждом конкретном случае, в зависимости от глубины резки, подачи материала, диаметра сопла, марки обрабатываемой стали.

Нужен совет . Каленая сталь , нужно обточить .

Спасибо за ответы и советы , попробую болгаркой как советует Эмир . Кстати почитал я тут ваш форум и заметил что ручки из искусственных материалов вы не особо приветствуете :rolleyes: деревянную надо получается мне делать

А еще вот что хотел спросить , вот смотрю я на ножи , фон на котором ножи эти выкладывают , камуфляж , ну когда в пень воткнут , когда как , но и камуфляж тоже частенько мелькает . Травление еще это в голове засело , вот я и думаю , а почему никто нож не травит многослойным травлением под камуфляж , красиво наверное должно получится , листики кленовые во всяком случае смотрелись нормально . Я вот решил научится камуфляж травить на клинках , в мое видение ножа это оформление вписывается идеально . Жаль что мой тонковат для этого дела . Смотрю вот на вас , делаете , живете как и все люди живут и делаете то что у вас в голове крутится , как вы это видите , вот у меня тоже что то засело в голове , я хочу это сделать , но чего то не хватает , вот буду пересиливать себя , пробовать , пробовать , но хочу как вы , взять и сделать то что у меня в голове крутится .

Боюсь я если честно этот клинок испортить , ни разу я такого не делал . Нельзя мне его испортить . Ручку буду деревянную делать , форму только еще подумаю какую , но это я потренеруюсь , дерева слава богу у нас достаточно .

Я к чему про ручку деревянную просто подумал еще , если клинок делать камуфлированный , дерево тоже же можно оформить в стиле , вот кстати рукоять автомата Калашникова , сделать на ноже в таком же стиле :ph34r: клинок травление многослойное под камуфляж , Ух красота будет .

Да и еще я что хотел спросить , вот гальваника это , допустим , две медные пластины запитаны и опущены в раствор , между ними деталь и происходит ионизация меди которая оседает на детали , так вот я что хотел спросить , я вытравлю на клинке узор , потом весь клинок покрою защитным слоем , а вытравленный узор оставлю и попробую окрасить его в цвет меди….ну допустим . Такое возможно ? Кто нибудь имеет опыт таких работ , или я что то напридумывал и это просто напросто невозможно ? Просто если так можно сделать , то можно раскрасить разные слои травления в разные цвета , а это уже интереснее . Хотя конечно же медь будет окисляться или сдираться , но даже если задать оттенок на вытравленном узоре , там ведь неровности , так вот , даже если просто будет оттенок на камуфляж , ну нижний слой например будет темноватый или оставить как есть вытравленный , второй через гальванику покрыть желтизной , а верхний оставить как есть , полированный , ну или заворонить , черный будет . И получатся три цвета , желтый , черный и металлический . Просто не хотелось бы велосипед изобретать заново

Выбор режущего инструмента для токарной обработки каленой стали

Точение закаленной стали – одна из самых сложных задач в металлообработке, которая лучше всего решается с применением режущей оснастки следующего вида:

- Твердосплавные пластины – универсальный и экономичный вариант, устойчивый к абразивному износу. Такой инструмент лучше всего подходит для работы со сталью твердостью не более 55 HRC. При более высоких характеристиках, срок службы инструмента значительно сократится.

- Керамические пластины – оснастка из смешанной керамики или армированной специальными кристаллами. Она способна прослужить долго даже при работе с очень твердой сталью, но поверхность, обработанная такой пластиной будет иметь не очень высокое качество. Поэтому их рекомендуется использовать для чернового и получистового точения.

- Пластины из сплава кубического нитрида бора (CBN) – высокопрочный резец, способный справиться с закаленной стали до 65 HRC и позволяющий получать идеальный результат при финальной обработке металла с экономией времени производственного процесса до 70%.

Виктор Кузнецов

Каждый профессионал, имеющий дело с режущим инструментом, будь то мясник, плотник, токарь или ювелир, при заточке всегда соблюдает закон: угол заточки зависит от материала, который будут резать. Материал, из которого сделан резец, никакого отношения к этому углу не имеет, просто два резца из разных металлов будут отличаться износоустойчивостью при одном и том же угле заточки и том же обрабатываемом материале.

Все углы заточки определены еще в XIX веке. Волосы мы будем брить с углом заточки 8º-12º, независимо от марки бритвы: «Sollingen», или «Tpyд Baчa». Кожу резать – угол 15º-18º, сделан ли наш косяк из пилы Р9, или откован из рессоры, неважно. Ювелир, для обработки стали, свой штихель заточит под угол 85º-90º, будь то «Fish» made in Swiss, или самоделка с Дмитровского рынка. Я начал с этой прописной азбучной истины, потому, что у дилетантов, видящих нож второй раз в жизни, мнение совершенно противоположное: все зависит только от материала, из которого этот нож сделан. Ну, а поскольку незнание законов ответственности не снимает, то в результате – разочарования и обиды на всю оставшуюся жизнь. Я с этим сталкиваюсь ежедневно, поэтому опишу два типичных случая махрового невежества.

Случай первый. Короткое предисловие: стамески для резьбы по дереву имеют твердость 52 ед.-59 ед. HRC, угол заточки 23º-30º. Угол заточки зависит опять же от породы дерева: маленький – для мягких пород (липа, тополь, осина), большой – для твердых (дуб, самшит и несть им числа). Идеально закаленная сталь при угле заточки меньше 18º начинает заворачиваться (загибаться), если сталь крошится – это брак. Стамеска обязательно имеет «плечо», т.е. фаску, которая обуславливает определенный радиус резьбы: заход в массив дерева и выход из него. Если нужно увеличить этот радиус, то меняют толщину стамески, но не угол заточки.

Это было предисловие. А теперь типичный случай. Покупают набор стамесок и возвращают с претензией: стамески не режут и гнутся. Смотрю: все резцы переточены, плеча нет, угол заточки 5º-8º т.е вид у стамески такой:

Резать она не может принципиально, т.к. не имеет плеча, а отсюда и радиуса поворота – идет по прямой. Никакие объяснения не принимаются, поскольку невежество агрессивно и всегда считает себя правым.

Случай второй. Претензии к булатному ножу: стекло не режет, а гвоздь не рубит. Причина та же: нож переточен – кромка 0,1 мм, угол заточки 20º. Такой нож, из чего бы ни был сделан, может резать только кожу. Объясняю на примере зубила. Делают его из стали У7-У8, угол заточки 45º-60º, ширина плеч 10-12 мм, твердость 52-58 ед.HRC. При этих параметрах зубило рубит железо не тупясь (пока не столкнется с закаленной сталью). Главное здесь – ширина плеч.

Не обязательно изучать сопромат, чтобы понять, что давление перераспределяется равномерно на всю площадь, металл испытывает небольшую нагрузку на 1м м² и не деформируется. Возьмите это же зубило, сточите до толщины 0,1 мм и попробуйте рубить гвозди – гвоздь будет вминаться на весь свой диаметр, значит, если вы хотите, чтобы нож перерубал гвоздь, то заточите его 45º -60º, и создайте толщину кромки 1-2 мм. Тогда он будет рубить гвозди, независимо из чего этот нож сделан: из стали У8, Х12ФМ, или булата, здесь я опровергаю устойчивое мнение: «и раз это булат, то он должен…»

Булат никому и ничего не должен, это сталь, которая подчиняется всем законам металловедения, ну и как он будет рубить гвозди при маленьком угле заточки и узких плечах?! Преимущество булата перед сталью в том, что при угле заточки в 60º — он бреет. Я в своей практике чуть не отрезал первую фалангу на указательном пальце, проведя по обуху с углом в 90º. Режут торчащие во все стороны карбиды. Размеры у них вполне ощутимые: это веретено, толщиной 3-5 µ и длиной 10-15µ. Отсюда вывод: при желании булатное лезвие можно легко загубить заточкой: нужно создать узкие плечи, маленький угол, обработать мягкими водяными камнями, потом протянуть кромку вдоль медного прутка или бруска твердого дерева и вырвать все карбиды. На кромке образуется полоса блестящей, полированной матрицы с твердостью 45 ед. После этого можно смело соревноваться с ножом, сделанным из алюминиевой ложки – булат проиграет. Соблюдать определенные законы заточки стали и булата не сложнее, чем бензин заливать в бензиновый двигатель, а солярку – в дизель. Хотя можно встать в позу, как суровый сибирский мужик, который затолкал рельс в пилораму, а потом качал укоризненно головой и приговаривал: «Ну, что ж ты подвела – заграничная штучка!».

Булат легко точится мягким камнем, придорожным песчаником, или голенищем валенка, удлинение времени заточки не дает ничего, кромка не становится острее – она просто стачивается. При таком способе заточки у булата стачивается матрица, начинают торчать карбиды и он режет.

Заточка алмазными брусками, или камнями Arkansas более долгая, приходится точить карбиды, твердость которых 70-80 ед. HRC, но эта заточка более долгоиграющая, может хватить на три сезона.

Рабочая кромка булата может иметь две поверхности:

Поэтому, если вы хотите получить максимум рабочих свойств булатного клинка – придется попотеть. Угол заточки: 30º-45º, ширина плеч (толщина кромки) 0,5 мм-1мм, заточка – твердыми камнями.

Получится универсальное лезвие – и рубит, и режет.

Если брать идеальное лезвие из булата и стали, то различие небольшое. Сталь может рубить и резать дольше булата, а булат легче точится и легче режет. У булата твердость матрицы 23-45 ед. HRC, твердость карбидов 70-90 ед., но его легко заточить даже надфилем. У стали линейная зависимость, чем тверже, тем лучше режет. Поэтому хороша сталь с твердостью 61-64 ед.HRC. Но эта сталь с трудом точится в полевых условиях. В общем – то, вывод стандартный – прошла тысяча лет и преимущества булата над бронзой так и остались высокие, но по сравнению с современной сталью нивелируются.