Современное строительство, реконструкционные и ремонтные работы в зданиях невозможно представить без операций разрушения разнообразных конструкций. Прочность бетона, кладки толщиной в несколько кирпичей не позволяют проводить демонтаж ручным инструментом с достаточными показателями скорости. Поэтому для уничтожения элементов конструкций широко используются такие аппараты, как отбойный молоток и бетонолом. Данные виды инструмента сходны по конструкции и принципам действия, однако значительно отличаются характеристиками и сферами применения.

Разновидности отбойных молотков по типу используемого привода

Отбойный молоток является настолько популярным видом инструмента, что выпускается он в различных вариантах исполнения по виду используемых приводных устройств. Различают следующие основные их разновидности:

- Электрический отбойный молоток — это самый популярный тип инструмента, который практически незаменим на строительных площадках. Важным ограничением к его применению является повышенная влажность помещения, при которой увеличивается вероятность получения удара электрическим током. Единственным важным недостатком электрических отбойников является привязанность к электрической сети.

- Бензиновый отбойный молоток нашел свое активное применение среди рабочих, которые осуществляют работы по подготовке поверхности к прокладке дорожных покрытий. Важными достоинствами таковых агрегатов являются: мобильность, то есть, отсутствие привязанности к электрической сети, а также повышенная мощность привода, что позволяет совершать широкий спектр тяжелых работ: от дробления бетонных конструкций до трамбовки грунта.

- Гидравлический — профессиональный тип инструмента, в основе принципа работы которого, лежит использование давления масла. Приборы отличаются компактностью, что связано с отсутствием приводных агрегатов в их устройстве, но при этом они привязаны к специальным гидравлическим станциям. Если стоимость гидравлического отбойного молотка ниже, чем цена электрических и бензиновых, то покупка специализированных станций является проблемной даже для строительных организаций и компаний. Используются такие виды отбойников в помещениях с повышенной влажностью, где действует строгий запрет на применение электрических устройств.

- Пневматический отбойный молоток — еще один самый распространенный вариант инструментов, который нашел активное применение не только среди строителей, но и дорожных рабочих, шахтеров и т.п. Молотки отличаются компактностью и простотой функционирования. Ударные действия создаются при помощи специального компрессора, к которому отбойник подключается через шланг высокого давления. Недостатком является привязанность к компрессору, но при этом изделия характеризуются такими преимуществами, как низкая стоимость, высокая эффективность, большой срок службы и невысокая стоимость обслуживания.

Это основные разновидности отбойных молотков, которые выпускаются производителями инструментов. Среди всех перечисленных видов особой популярностью пользуются электрические и пневматические модели. Бензиновые агрегаты отличаются повышенной стоимостью, поэтому они менее востребованы, чем предыдущие типы. Инструменты с гидравлическим приводом применяются только на специализированных объектах.

Электрический отбойный молоток – как работает агрегат?

В принципе, отбойные молотки не делятся на бытовые и профессиональные, поскольку сам по себе инструмент является именно профессиональным. Группируют отбойники по разным критериям. Например, вес – к легким отбойным молоткам можно отнести агрегаты, которые весят не больше 5 килограмм. Такие аппараты являются универсальными и особенно удобными при работе в горизонтальном положении.

Чаще всего, именно такие аппараты приобретают ремонтные бригады, ведь с их помощью можно с легкостью отбить старую штукатурку на стенах, проделать нишу под трансформатор или вообще избавиться от стены, соединив две комнаты в одну. Вместе с отбойниками рекомендуем покупать и разные зубила для перфоратора – к отбойнику они также подойдут. Решать ими можно и более сложные задачи, хотя это займет гораздо больше времени, чем при работе отбойниками с массой от 10 килограмм, которые относятся к средней категории.

Тяжелые молотки весом от 30 килограмм справляются с самыми сложными работами, например, демонтажем бетонных конструкций. Правда, такими агрегатами удобнее всего работать в вертикальном положении, в горизонтальном это практически невозможно, ведь оператору нужно справляться не только с весом инструмента, но и с вибрацией. Средний и тяжелый аппараты узкоспециализированы – вес, являясь их преимуществом, в то же время является их главным недостатком.

Производители

Отбойные молотки предназначены для умелых строителей, которые выбирают модели от мировых брендов строительных инструментов. И, даже, если вы не относитесь к профессионалам строительного дела, лучше всегда работать исключительно с качественными инструментами — отбойными молотками, дрелями, перфораторами и др.

Лучшие отбойные молотки производят такие мировые бренды: Bosch, DeWALT, Einhell, Metabo, AEG, Sparky, Makita, Kress, Hitachi, Milwaukee. Отбойные молотки от этих производителей всегда отличаются качеством и надежностью работы.

Что собой представляет инструмент?

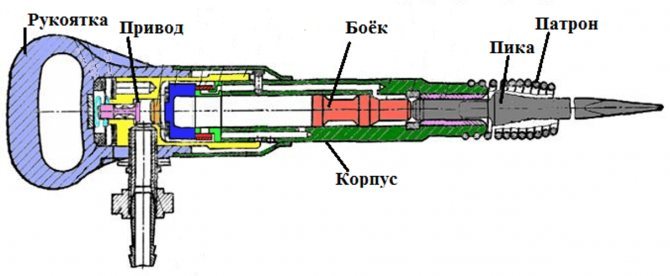

Конструкция устройства относится к пневматической системе с поршнями и ударным принципом работы. Компрессор — неотъемлемая часть оборудования. Он непрерывно подает сжатый воздух. К базовым составляющим пневмомолотка относят следующие:

Инструмент устроен особым образом, что позволяет ему выполнять свои функции.

- Рукоятка. В ее корпусе встроен механизм запуска и глушитель.

- Виброзащита. Представлена стаканом с уплотняющими втулками.

- Защита от зубила.

- Ударный (рабочий) узел, который включает ударную, воздухораспределительную системы и ствол.

- Насадка. Выбирается под конкретную задачу.

Тонкости выбора

Но значение имеют не только геометрия отбойного молотка и тип его привода – каждый вид насадок определяет возможность выполнения тех или иных специфических работ. Так, пики- «ломики» призваны, чтобы:

- рыхлить почву;

- сносить кирпичные и бетонные стены;

- демонтировать прежние дорожные покрытия;

- обрабатывать минералы, горный камень.

Лопатка нужна, если предстоит выравнивать асфальтовые кромки, а также скалывать лед. При помощи зубила рубят широкий спектр материалов. Соответственно, от совместимости с теми или иными насадками прямо зависит функциональность отбойного молотка. Отдельного разговора заслуживает и масса конкретного отбойника. Так, инструмент массой до 6 кг выбирают, если планируется работать на высоте, а самые тяжелые (30 кг и выше) позволяют работать с грунтом, ломать старые фундаменты.

Как уже говорилось, в пожароопасной среде можно применять только пневматические молотки. Однако при выборе их критическое значение имеют характеристики шланга. Не подходит присоединительный диаметр — значит, работать будет нельзя. То же самое получится, если не хватает длины. Конечно, учитывают также:

- вид материала;

- толщину стенок;

- диаметр и внутреннее сечение;

- допустимый уровень давления.

Пневматический аппарат, наносящий удары силой 30 Дж, может успешно работать на весу, а также в ограниченном пространстве. Если заранее непонятно, какие конкретно работы предстоит проводить, надо брать универсальную технику. Она наносит удары по 40 Дж. А вот для бетона, природного камня и других весьма жестких материалов рекомендованы отбойники с энергией воздействия от 50 Дж. Нельзя забывать и про то, удобно ли держать инструмент в руках, – очень мощные устройства часто тяжелы.

Как всегда, требуется обращать внимание на марку производителя, учитывать его репутацию. Часть фирм, делающих отбойные молотки, выпускает качественные товары

Но есть и те, что поставляют откровенно плохие изделия

Важно: добросовестные изготовители есть не только среди лидеров мирового и отечественного рынка. Электрические аппараты, не оснащенные фиксатором кнопки, покупать нецелесообразно: придется постоянно держать тумблер запуска вручную

Устройства с лимитом частоты холостого хода работают гораздо дольше и притом эффективнее. Такое ограничение выполняется исключительно просто. Стоит лишь датчику обнаружить падение интенсивности нагрузки, как обороты мотора падают по команде. Но только нагрузка поднимется, выше становятся и обороты. Большую пользу имеет комплекс гашения вибрации. Если он не предусмотрен конструкторами, операторам будет сложнее, к тому же появится немалый риск для здоровья.

Читать также: Алмазные боры для гравера

Напоследок для более точного и грамотного выбора полезно разобрать характеристики отдельных марок отбойных молотков. Очень хорошую репутацию заслуженно имеют отбойники от японской корпорации Makita. Эта фирма поставляет электроинструмент вот уже более 100 лет. Снимать, устанавливать насадки на отбойники японского бренда можно быстро и вполне безопасно. Разработчики предусмотрели встроенные блоки, регулирующие число оборотов за минуту.

Неплохие результаты достигаются и при помощи отбойных молотков Bosch. Немецкий концерн дорожит своей репутацией и тщательно отслеживает качество готовых изделий

Что немаловажно, упаковка маркируется с указанием перечня базовых характеристик – выбор самой подходящей модификации не представляет труда. Также можно рассмотреть отбойники Hitachi, «Зубр», DeWalt и других отечественных, иностранных производителей, хорошо зарекомендовавших себя

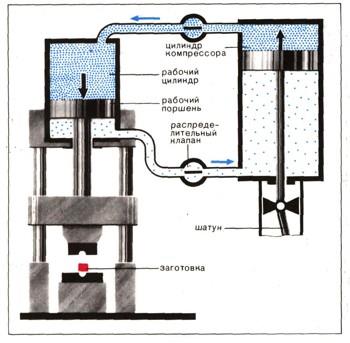

Пневматические отбойные молотки и особенности их функционирования

Отличаются такие устройства простотой конструкции, что влияет не только на их стоимость, но и ресурс работы. Единственный недостаток пневматических устройств в том, что применяются они совместно с компрессорами, которые функционируют от электричества. Это означает, что воспользоваться пневматическим отбойником нельзя там, где отсутствует централизованное электроснабжение, или же только при условии наличия электрогенератора, но в таком случае, проще приобрести электрический инструмент. Принцип работы у пневматических отбойных молотков еще более прост, чем электрических и бензиновых аналогов. Чтобы разобраться, как он работает, рассмотрим схему на рисунке ниже.

На схеме обозначены важные конструктивные элементы. Роль привода исполняет сжатый воздух, подаваемый от компрессора по шлангу, который подсоединяется к штуцеру. Принцип работы инструмента следующий:

- При запуске компрессора, инструмент работает в режиме холостого хода, то есть, рабочий элемент под номером 5 не совершает ударных действий.

- Переход в рабочий режим происходит после того, как оператор берет в руки инструмент, и упирает его рабочим элементом (насадкой) в материал, который необходимо раздробить.

- Происходит это следующим образом: в режиме холостого хода клапан 9 на схеме выталкивается воздухом вверх, и не позволяет пропускать его к рабочему механизму.

- Когда мастер упирается в рукоятку, то клапан закрывается, и сжатый воздух поступает к рабочему механизму.

- Изначально воздухом заполняется камера 6, в которой расположен поршень с бойком. В ней происходит создание зоны повышенного давления.

- Под поршнем создается зона пониженного давления, то есть, происходит разрежение воздуха.

- Поршень с бойком направляется вниз (от избыточного давления), воздействуя на тыльную сторону установленной в патроне инструмента насадки.

- Удар от насадки передается к обрабатываемому объекту, осуществляя его разрушение.

- Обратное движение насадки происходит за счет изменения канала подачи воздуха. Реализуется это конструктивно при помощи специального механизма. В стволе инструмента имеется 4 отверстия, два из которых являются глухими, а два сквозные. В глухие отверстия устанавливаются штифты воздухораспределительного механизма, за счет которого и происходит попеременная подача воздуха в соответствующие каналы инструмента.

- Под поршнем возрастает давление, а над ним происходит разрежение. Таким образом, создается ударный эффект, при котором осуществляется разрушающее воздействие обрабатываемого материала.

Скорость совершения ударов составляет примерно от 25 до 30 ударов секунду, что соответствует значению электрических инструментов. Как устроен пневматический отбойный молоток внутри, можно посмотреть на видео, где показан процесс разборки инструмента.

Инструменты такого типа имеют множество различных преимуществ. Одними из основных достоинств являются:

- простота конструкции;

- высокий уровень ремонтопригодности;

- нечастое возникновение неисправностей;

- отсутствие привода снижает вес инструмента;

- низкая стоимость;

- возможность использования в помещениях с высокой влажностью и концентрацией газов.

Недостатком является не только зависимость от компрессора, который питается от электричества, но еще и важность использования нагнетателя воздуха с вместительным ресивером. Это необходимо для того, чтобы обеспечить стабильную подачу воздуха. Это интересно! Если в хозяйстве имеется высокопроизводительный компрессор, то самый оптимальный вариант отбойного молотка — пневматический

Это интересно! Если в хозяйстве имеется высокопроизводительный компрессор, то самый оптимальный вариант отбойного молотка — пневматический.

Ликбез по перфораторам и отбойным молоткам.

Перфоратор — один из наиболее востребованных электроинструментов, что во многом связано с широким распространением строительства из кирпича и бетона. Его найдёшь как в наборе профессионального мастера,так и в арсенале любителя, использующего его лишь время от времени.

Данный вид инструмента незаменим во многих ситуациях. Универсальный аппарат способен решить широчайший диапазон задач: сделать отверстие в бетоне или кирпиче, пробить каменную кладку, очистить стену от старой керамической плитки, сбить штукатурку, проложить штрабы (или штробы) под коммуникации… Словом, был бы инструмент, а работа для него всегда найдётся!

Ниже мы предлагаем Вашему вниманию ликбез по перфораторам (сетевым и аккумуляторным), а также по отбойным молоткам.

Вскрытие покажет

Перфоратор начинал свой путь к сердцам пользователей практически как «элитный» инструмент. Первые электрические модели, появившиеся в 1932 году, были произведены фирмой Bosch, на счету которой вообще немало достижений и рекордов именно в этой области. Они использовались, прежде всего, для нужд промышленности и строительства. Однако со временем перфоратор приобрел большую популярность и «в народе», то есть среди массового пользователя. И сейчас, как мы видим, это вполне доступный и рядовым покупателям инструмент.

Хотя аудитория нашего блога «подкованная», возможно, некоторые читатели всё же не найдут большой разницы между ударной дрелью и перфоратором, тем более что многие модели на первый взгляд внешне почти не отличить. Ситуация, когда покупатели в инструментальных магазинах просят объяснить им разницу между ударной дрелью и перфоратором, уже давно стала классической. Поэтому лучше разобрать этот вопрос немного подробнее.

Редуктор ударной дрели

Главное – нужно помнить, что перфоратор и ударная дрель служат для разных целей.

Перфоратор предназначен для бурения большого количества отверстий в особо твёрдых материалах, например бетоне, камне, кирпичной кладке. Обычной же электродрели, даже оснащённой ударной функцией, такое просто не по плечу. Её лучше использовать для периодического, единичного проделывания отверстий в обозначенных материалах, когда под рукой нет специализированного перфоратора.

Соответственно у перфоратора и ударной дрели «рождение» удара происходит по-разному. У дрели удар возникает за счёт механики — при зацеплении двух плоских шестерён-«трещоток», которые преобразуют вращательное движение вала в удары. А сила удара зависит от силы нажатия на инструмент. Причём, чем сильнее давит на дрель оператор, тем выше скорость сверления бетона и… короче жизнь самого инструмента, который в такой ситуации подвергается серьёзным и вредным нагрузкам.

Редуктор перфоратора

А вот в перфораторе за генерацию удара отвечает пневматический ударный механизм — это наиболее распространённый вариант. Существуют также модели с электромагнитным механизмом генерации удара и с гидравлическим (тяжёлые перфораторы), но они довольно редко встречаются в массовом сегменте рынка.

Ударный механизм перфоратора состоит из промежуточного вала, на оси которого находится «пьяный» подшипник, ствола, поршня, бойка и цилиндра (есть решения с кривошипно-шатунным механизмом, но тоже довольно редкие). Качающийся привод преобразует вращательные движения, передаваемые от двигателя на вал, в поступательные движения цилиндра. При работе последнего между ним и поршнем (и между поршнем и бойком) создаётся воздушное пространство. То есть поршень перемещается под воздействием сжатого воздуха, выполняющего роль пружины.

Устройство ударного механизма перфоратора сложнее, чем механизма дрели. Однако ей даже не стоит тягаться силами с «перфом»: энергия удара (измеряют в джоулях) у неё в десятки раз меньше, чем у перфоратора. У последнего к тому же эта энергия не зависит от силы нажатия на инструмент. Даже более того, избыточное давление на перфоратор снижает его производительность, так как уменьшает свободный ход бойка, необходимый ему для разгона и набора максимальной кинетической энергии.

Поэтому при выборе инструмента стоит подумать, какая именно машина нужна. Дрель подойдёт для редкой и недолгой работы с мягким бетоном и кирпичом, особенно с хорошей оснасткой. Правда, стоит помнить, что при работе в ударном режиме дрель быстрее расходует свой ресурс. А вот для «бескомпромиссного» бурения в проблемных материалах без перфоратора не обойтись. Там, где ударной дрели потребуется уйма времени, перфоратор разберётся за секунды. Не говоря уже о том, что ряд работ может выполнить исключительно перфоратор (это зависит от класса машины): отбивание керамической плитки, скалывание цементных пластов, разрушение дорожных покрытий, выдалбливание каналов под прокладку кабеля или труб и многое другое. Более точно модели подбирают под определённые задачи, под нужный диаметр отверстий. При необходимости можно всегда воспользоваться помощью консультантов в магазинах или задать необходимые вопросы на различных сайтах — сейчас их в Интернете достаточно.

Большинство производителей предлагают универсальные аппараты, способные выполнять сверление, сверление с ударом и работать в режиме чистого удара. Такие «трёхрежимники», созданные, можно сказать, на все случаи жизни, принадлежат только к лёгкому классу — у тяжёлых машин функция сверления отсутствует за ненадобностью.

Держать насмерть!

Как различить перфораторы — какая модель на что способна, для чего больше подходит? Ситуация с классификацией довольно непростая. Даже, можно сказать, запутанная. О ней мы немного поговорим ниже. А для первоначального определения моделей достаточно разбить их на два типа в зависимости от того, какую оснастку они способны использовать.

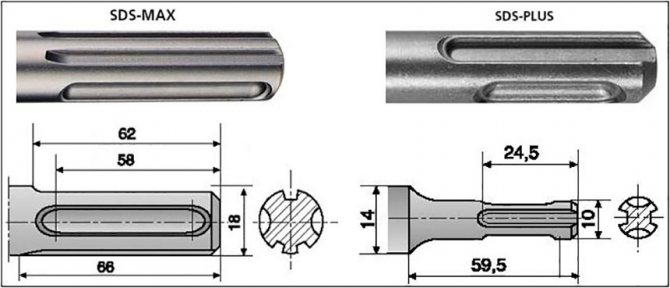

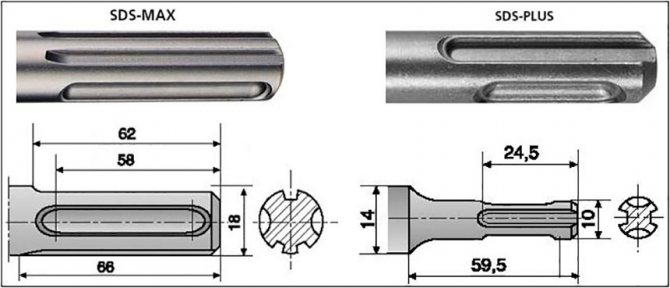

Для зажима буров, пик и долот на перфораторах устанавливают стандартизированные замки, отличающиеся от патронов, используемых на дрелях. Их конструкция предполагает применение строго определённого вида оснастки. Если на специализированной тяжёлой технике применяют зажимы особых типов (шестигранники на отбойных молотках), то на более массовых моделях устанавливают лишь два: SDS-Plus и SDS-Max. К ним подходят буры с соответствующими хвостовиками.

Систему SDS-Plus, разработанную компанией Bosch в 1975 году, используют с относительно лёгкими моделями, в основном «трёхрежимниками». Суть системы в том, что шлицы в зажиме фиксируют вставленную оснастку, на хвостовиках которой есть пазы. Чтобы освободить оснастку, нажимают или поворачивают (это зависит от конструкции) специальное кольцо на патроне.

Система SDS-Max, внедрённая всё той же компанией в 1990 году, рассчитана на использование с тяжёлыми перфораторами. Принцип действия обеих систем идентичен. Разнятся лишь диаметры хвостовиков у оснастки (у первой — 10 мм, у второй — 18 мм), а также количество пазов на них.

Универсальные перфораторы, способные и сверлить, и долбить, нередко комплектуют обычным сверлильным патроном — зажимаемым ключом или быстрозажимным (коротко — БЗП). Их можно надеть через переходник с хвостовиком SDS, однако в этом случае усилится биение патрона, увеличатся размеры инструмента, что, безусловно, помешает точной и продуктивной работе.

Есть и другой вариант, при котором ствол отличается конструкцией — его наконечник адаптирован под устройство сверлильного патрона. В этом случае снимают «плюсовский» зажим и ставят сверлильный патрон. Передача удара на него в этом случае исключена.

Из класса в класс

Итак, вернёмся к вопросу классификации перфораторов. О первом варианте — по зажиму — мы уже сказали. Есть и второй «глобальный» вариант — по типу «хобби» или «профи». Здесь всё зависит от того, к какой категории относит своё изделие сам производитель. Как правило, у торговых марок есть чёткая специализация: кто-то производит только профессиональный инструмент, а кто-то аппараты для домашних мастеров. Безусловно, есть и «универсалы», в каталогах которых можно обнаружить модели разного типа.

Профессиональные модели рассчитаны на более высокие нагрузки и продолжительную работу без передышки. Моделям категории «хобби» необходим периодический отдых, так как они изначально не созданы для эксплуатации в жёстком режиме.

Существуют и другие принципы классификации. Многие пользователи и продавцы до сих пор по инерции используют устоявшуюся на протяжении многих лет разбивку моделей по весу: двухкилограммовые, пятикилограммовые и т. п. Но инструменты развиваются, вес снижается, а мощность увеличивается, поэтому классы «скачут», наслаиваясь друг на друга. Хотя условно, разумеется, их можно продолжать делить по весу: есть лёгкие, средние и тяжёлые машины.

Некоторые указывают на деление перфораторов в зависимости от максимального диаметра отверстий, которые они способны пробурить: 24, 26, 28 мм и т. д. Есть также вариант с делением в зависимости от энергии (силы) удара. Но это скорее ещё больше запутает ситуацию, поскольку далеко не все производители указывают этот важный параметр по одному ориентиру. Поэтому, допустим, «3 Дж» у перфоратора одной марки вовсе не будут равняться «3 Дж» у перфоратора другой.

Возможно, более логичным выглядит деление аппаратов — речь идёт о типе SDS-Plus — по мощности мотора.

Скажем, лёгкий класс — аппараты мощностью 450–600 Вт. Их специализация — отверстия небольшого диаметра в бетоне. Особенность — высокое число оборотов и количества ударов, а также, как вариант, только два режима работы — функция чистого удара может быть не у всех лёгких моделей.

Перфоратор «лёгкого» класса

Наибольшее распространение имеют перфораторы условной средней «весовой категории». У них мощность в пределах 700–800 Вт, они способны справиться с отверстиями значительных диаметров и все работают в трёх режимах — сверление, сверление с ударом и долбление.

Перфоратор «среднего» класса

900–1000 Вт — это «потолок» для большинства перфораторов с зажимом SDS-Plus, хотя, конечно, встречаются исключения (у некоторых показатель достигает 1,5 кВт). А вот у машин категории SDS-Max мощность двигателя от 1 кВт только начинается — это в принципе более мощные аппараты.

Перфоратор «тяжёлого» класса

Как правило, принадлежность к определённому классу влияет и на компоновку инструмента. В лёгких и средних машинах двигатель расположен горизонтально. У тяжёлых перфораторов SDS-Plus нередко встречается вертикальная компоновка, классическая для «максовских» моделей. Почему компоновка разная? Это связано не только с желанием сделать инструмент более компактным и эргономичным, что для габаритной «тяжёлой артиллерии», если её использовать в стеснённых условиях, всегда актуально. Но также с тем, чтобы огородить двигатель от разрушающих нагрузок.

Автономное питание

Перфоратор, как и любой другой электроинструмент, при всех своих достоинствах имеет один недостаток — зависимость от сетевого питания. Однако во многих ситуациях привязанность аппарата к розетке создаёт трудности. Например, при отсутствии электричества на удалённых стройплощадках или в загородных домах, при работе в труднодоступных местах или же при повреждении сети. В решении подобных проблем могут помочь аккумуляторные модели.

Среди производителей беспроводных перфораторов, как правило, лишь наиболее именитые профессиональные бренды, часто известные своими разработками в области аккумуляторной техники. Некоторые модели вполне способны конкурировать с сетевыми аналогами по мощности, по функциональности. Так, многие мощные беспроводные перфораторы снабжены функцией чистого удара, к тому же они справятся с бурением отверстий большого диаметра.

Аккумуляторный перфоратор Makita

Словом, ниша аккумуляторных перфораторов развивается и расширяется. Но при этом она всё же достаточно скромных объёмов, не сравнить с наиболее массовым аккумуляторным инструментом — шуруповёртом. Причины этого понятны. «Плюс» в виде автономности питания порождает свои «минусы». Во‑первых, как ни крути, относительно недолгое время работы на одной зарядке батареи. Хотя, конечно, производители увеличивают ёмкость батарей (аккумуляторами ёмкостью 4,0 А*ч больше уже никого, пожалуй, не увидишь), что вместе с высоким вольтажом даёт существенный запас энергии. Во‑вторых, аккумуляторные перфораторы стоят ощутимо дороже, чем сетевые модели: весомый вклад в цену вносят именно батареи, которые у производителей профессионального инструмента снабжены «по последнему слову техники», например многочисленными системами защиты.

Но наука развивается и старается поспевать за потребностями пользователей. Так что есть шанс, что со временем производители придут к оптимальному соотношению стоимости и «полезности» аккумуляторных перфораторов.

Ударники труда

В силу своей функциональной направленности электрические отбойные молотки, конечно, не столь популярны, как перфораторы. Соответственно и на рынке они представлены скромно. (Понятно, что речь идёт не об индустриальных пневматических отбойных молотках, которые относятся к специализированной технике и имеют другой принцип работы.) Вместе с тем без таких агрегатов просто невозможно выполнить некоторые работы. В зависимости от класса «отбойники» применяют и в строительстве, когда необходимо, к примеру, пробить «окоп» для прокладки кабеля, и при дорожных работах, когда молотком снимают целые пласты асфальта.

Отбойный молоток Bosch

Одна категория отбойных молотков конструктивно создаётся на единой базе с «максовскими» перфораторами и оборудована таким же зажимом оснастки (их и «в свет» нередко выпускают парами). В них тоже использован компрессионно-вакуумный ударный механизм, но при этом у них только один режим работы — чистое долбление. Энергия удара у таких «отбойников» увеличенная, если сравнивать с перфораторами, но мощность при этом не обязательно выше.

Другая категория — самые настоящие «отбойники» классического вида, которыми работают в первую очередь вертикально (их ещё называют бетоноломами). Мощность у них ещё больше (может достигать 2–3 кВт), энергия удара исчисляется десятками джоулей. Для фиксации оснастки в данных инструментах применяют не традиционные зажимы SDS-Max, а шестигранники. Эти сверхтяжёлые инструменты, своеобразные «монстры разрушения» предназначены для проламывания каменных стен, бетонных блоков, снятия дорожного покрытия.

К вопросу об оснастке

Самые лучшие с технической точки зрения модели перфораторов могут «спасовать» даже перед относительно лёгким материалом, если не позаботиться об оснастке инструмента. Буров и долот на рынке превеликое множество. Однако с определением основных видов всё просто. Это оснастка с зажимами SDS-Plus, SDS-Max и с шестигранными хвостовиками. Последнюю используют с уже упоминавшимися отбойными молотками.

Собственно, как уже говорилось, различие между «плюсовской» и «максовской» оснасткой в диаметре хвостовика. А «внутри» ряда буры различаются между собой размером рабочей части, длиной, углом заточки и материалом изготовления напайки, конструкцией спирали. Совокупность этих позиций влияет на производительность и срок службы бура. От них зависит, насколько бур прочен и твёрд, сколько отверстий проделает до своей «смерти», как быстро затупится наконечник…

Кстати, если с основными параметрами бура — длиной, материалом напайки, диаметром рабочей части — всё более или менее очевидно, то с конструкцией спирали не так всё просто. А ведь она влияет на интенсивность отвода шлама — важную характеристику буров, и производители регулярно предлагают потребителям всё новые решения этой проблемы.

Скорость и простота отвода шлама зависит от крутизны наклона винтовых канавок. Чем меньше угол, тем медленнее будет происходить выброс отходов. Это вовсе не значит, что буры с меньшим углом заточки изначально «ущербны». Будь это так, их бы вовсе не производили. Такие буры больше подойдут для проделывания неглубоких отверстий.

Для универсальности используют «синтетические» буры. Например, хвостовик «плюсовский», а рабочая часть — «максовская». Разумеется, такую оснастку следует использовать осторожно, применять её с мощными перфораторами, которым по силам бурение больших отверстий.

В этом случае применяют коронки. Между собой они различаются материалом изготовления и количеством твердосплавных напаек (чем больше напаек, тем проще работа). Для проделывания глубоких отверстий с коронками и бурами (разъёмные коронки и буры) используют переходники, позволяющие надставлять оснастку до нужной длины. Правда, есть опасность, что на больших глубинах эту оснастку будет бить в местах соединения.

Представлены на рынке и проломные буры, которые тоже применяют для бурения больших отверстий (например, при прокладке кабелей или теплоотвода). У этих буров имеется головка-фреза специальной формы с твердосплавными зубцами, а также центрующее сверло, большая спираль и длинный хвостовик.

Долота отличаются углом заточки, формой, а функция у них одна и та же.

Основные особенности

Электроника. Подавляющее большинство перфораторов оснащено системой регулировки частоты вращения. Более сложные электронные системы — это так называемая «константная» электроника и система ограничения пускового тока (плавный пуск). Задача «константной» электроники — поддерживать заданную частоту вращения, крутящий момент и энергию удара под нагрузкой. Таким образом, исключается значительное падение производительности при тяжёлых нагрузках, особенно на сниженных оборотах. В наиболее «продвинутых» моделях электроника контролирует обороты вращения и задействует резерв мощности при возрастании нагрузки.

Цель плавного пуска — не допустить резкого старта. Эта функция важна в первую очередь для мощных машин. Ток при старте подаётся не сразу, а по нарастающей. Так инструмент не только начинает работу без внезапного рывка, но и меньше изнашивается, а сеть не перегружается. Причём визуально постепенный разгон тока не заметен, но по ощущениям разница с моментальным пуском очевидна.

Фиксация долота в любом угловом положении. Эта функция (её нередко называют «четвёртым режимом») позволяет при работе не изворачиваться, подстраиваясь под положение лопатки, а менять вручную позицию самого долота, поворачивая его под нужный угол. Некоторые производители указывают количество положений, в которые устанавливают оснастку. Обычно 12 и выше — в любом случае будет достаточно, чтобы работать с комфортом.

Предохранительная муфта. Перфоратор, как и любой «сильный» инструмент с высоким крутящим моментом, травмоопасен. При заклинивании бура в материале во время работы вероятность получения оператором травмы очень велика. Да и самой машине тоже достанется. Чтобы пользователя при заклинивании просто не «накрутило» на перфоратор, на инструмент устанавливают предохранительную муфту, которая моментально его стопорит. Второе название детали — муфта расцепления: она отсоединяет вал от редуктора.

Реверс. Функция реверса присутствует на «плюсовских» перфораторах. Благодаря ей инструмент приобретает универсальность — его можно использовать не только по основной «специальности», но и как дрель (для сверления отверстий в дереве, пластике, металлах) или даже шуруповёрт (для закручивания крепежа). Хотя чем больше вес и габариты перфоратора, тем большая сноровка потребуется от пользователя. Кроме этого, реверс используется и для извлечения бура при его заклинивании в шпуре.

Не подмажешь — не поедешь

Легко представить такую ситуацию. Некоторые потребители приобретают дорогие модели именитых производителей, рассчитывая, что уж они-то прослужат им долго. И удивляются, когда через довольно короткое время инструмент выходит из строя. А удивляться нечему: просто, полагаясь исключительно на имя и стоимость, пользователь предоставляет заботу о машине ей самой. Это в корне неверный подход, так как владелец сам несёт ответственность за свой инструмент, каким бы именитым он ни был. Да, зачастую его поддержание в надлежащем состоянии дело хлопотное, но необходимое.

Есть несколько базовых принципов. Следуя им, можно существенно продлить «срок жизни» перфоратора.

Первый — не стоит экономить время и деньги на смазке инструмента. Смазка должна быть в «арсенале» всех, кто пользуется перфораторами. У некоторых моделей тюбики со смазкой входят в комплект поставки, но в основном её покупают дополнительно.

Смазка уменьшает попадание вредной абразивной пыли в механизм перфоратора. В нём много трущихся деталей, и если на них попадут частицы шлама, сам механизм будет постепенно разрушаться. Смазка же препятствует проникновению абразивной пыли, благодаря чему износ деталей уменьшается, а срок службы аппарата продлевается.

Хвостовики бура при установке и замене оснастки тоже необходимо смазывать. Смазка не только снизит трение и износ оснастки и деталей зажима, но и преградит дорогу абразивным частицам дальше. Её наносят на канавки бура перед фиксацией в замке.

Второй — профилактика. Самый нагруженный механизм в перфораторе — ударный. Но он же и самый слабый, потому что подвергается сильнейшему воздействию. Некоторые неисправности — трещины в стволе или корпусе редуктора, которые вовремя не удалось обнаружить самостоятельно, со временем могут привести к поломке инструмента. А в худшем случае и к травме пользователя. Так что диагностика в сервисных центрах при длительной эксплуатации лишней не будет.

К тому же нельзя забывать и о том, что перфоратор нуждается в отдыхе. Работать без перерыва не стоит — нужно давать аппарату время «собраться с силами», чтобы он лишний раз не перегревался. Нельзя забывать и о том, что у инструментов есть «потолок» в рабочих параметрах. Часто операторы, особенно новички, не обращают внимания на сокращение «макс.», которое ставят после позиции «диаметр сверления», и используют перфоратор «по полной», то есть делают предельно допустимые характеристики обычными рабочими. В какой-то момент машина может не выдержать. Поэтому, к примеру, при максимальном значении 24 мм основным «боевым калибром» перфоратора будет 14–16 мм — в этом случае допустима продолжительная эксплуатация.

Не стоит также экономить на оснастке — лучше покупать качественную. Ведь некачественные буры могут за минуты привести в негодность внутренние детали замка. Лучше заплатить лишние деньги за хороший бур, чем менять ствол перфоратора.

Удаляем пыль

Перфоратор имеет дело с теми материалами, которые «мстят» ему большим количеством пыли и абразивных частиц. Они доставляют неприятности пользователю (многие знают, каково бурить у себя над головой!) и инструменту, способствуя износу его ствола. Для решения проблемы, наряду с промышленными (строительными) пылесосами применяют и другие – более специализированные – устройства.

Широкое распространение имеет использование специальных пылеотводных кожухов. Они бывают разными по форме и исполнению, однако принцип действия у них один. Кожух подсоединяется к всасывающему шлангу пылесоса и крепится к месту бурения. Образующийся шлам удаляется через отверстие кожуха. Система крайне простая, достаточно эффективная, стоит недорого, может работать с любым перфоратором независимо от его марки, поэтому пользуется спросом. Вместе с тем есть и «минусы». Как ни крути, а пылесос здесь необходим, но ведь не всегда у рабочего есть возможность его использовать.

На этот случай существует более сложный и дорогой вариант — полноценные системы пылеудаления для перфораторов, в том числе аккумуляторных. Они снабжены встроенными фильтрами и крепятся к инструментам во время эксплуатации. Некоторые из них оборудованы собственным маленьким двигателем, а часть для всасывания пыли отбирает мощность у перфоратора, что в конечном счёте влияет на общую эффективность.

На рынке подобных систем пылеудаления представлено совсем немного, найти их можно только в каталогах наиболее именитых брендов. Рядовым пользователям, применяющим перфораторы время от времени, подобные устройства не нужны, чего не скажешь о «профи». К примеру, они необходимы при выполнении каких-либо выездных работ или при решении «точечных» задач в помещениях, где нужно соблюдать чистоту. На решение удалённой задачи не всегда удобно брать с собой пылесос, а вот компактная и лёгкая система много места не займёт. Правда, нужно помнить о некоторых моментах.

Во-первых, установленная на перфоратор система увеличивает его габариты, а это не всегда комфортно. Во-вторых, такие системы часто рассчитаны под работу конкретной моделью конкретного бренда, так что использовать её, скажем, с ранее купленным инструментом не получится. Хотя есть исключения.

Все на борьбу с вибрацией!

Наряду с пылью, есть и другой «побочный эффект» работы перфоратором — вибрация. Это не просто временная нагрузка на руки и нервы. По утверждению учёных и врачей, продолжительная работа при высоком уровне вибрации неблагоприятно сказывается на здоровье человека. Ладно ещё, если перфоратор берёшь в руки раз в полгода, но каково приходится людям, которые им зарабатывают себе на жизнь? Во многих странах этой проблемой занимаются на государственном уровне: действуют запреты, издаются директивы, рекомендации, обязывающие работодателей заботиться о своих сотрудниках. Поэтому производители электроинструмента разрабатывают всё новые антивибрационные системы для выпускаемой продукции.

Системы защиты от вибрации делят на активные и пассивные.

Активная антивибрационная система (часто встречается маркировка AVS) — важный элемент перфоратора, особенно если это мощная машина. Обычно это амортизирующее устройство, противовес с пружиной, которая и принимает на себя «отдачу». Правда, эта система полностью поглотить вибрацию не в состоянии, однако серьёзно уменьшает её. Кроме того, за «виброотвод» может отвечать ещё и рукоятка: снизу её крепят к корпусу с помощью шарнира, а сверху — через пружинный механизм. Некоторые производители устанавливают активные системы не только на тяжёлых «максовских» моделях, но и на «плюсовских».

Под пассивной антивибрационной системой подразумевают обычные резиновые накладки на корпусе, которые также защищают и от проскальзывания руки.

Кроме того, в комплекте с перфораторами нередко идут антивибрационные передние (или дополнительные) рукоятки.

Часто задаваемые вопросы

По традиции собираю частые вопросы с форумов, от друзей-знакомых и клиентов. Не нашли ответ на интересующий вопрос? Пишите в комментарии, обязательно отвечу. самые интересные вопросы добавлю в этот раздел!

Подскажите, как выбрать отбойный молоток?

Учитывайте вес – чем тяжелее инструмент, тем лучше он «вкладывается» в каждый удар.

Обратите внимание на частоту удара – чем меньше заявленное значение, тем разрушительнее каждый толчок. С увеличением частоты возрастает точность работы

Эти правила общие для всех. Что касается типа привода, то здесь невозможно дать чёткие рекомендации без учёта всех нюансов.

Не зацикливайтесь на цифрах, которые «характеризуют» силу удара – эти джоули хоть и существуют, но зависят от совокупности самых разных факторов. Теоретическое значение просчитывается исходя из имеющихся данных. И далеко не каждая модель была протестирована на мощность удара в лабораторных условиях. Единой методики для таких тестов тоже нет. Кстати, в Европе намечается тенденция к уходу от чистого маркетинга у производителей профессионального инструмента. С 2016 года Atlas Copco нигде, ни в рекламной, ни в технической документации на новое (тот же RTEX) оборудование не указывает никаких джоулей.

Можно ли обойтись тяжёлым перфом там, где показана эксплуатация лёгкого отбойника?

Для разовой работы, с долблением в течение 10-15 минут – да. Для постоянной – нет. Дело в том, что у любого перфоратора сравнительно хуже реализован теплоотвод от поршневой группы – специфика работы не предполагает длительных включений, поэтому перегревы особо не учитываются. В любом отбойном молотке рабочий цилиндр делают намного крупнее – нужен мощный удар. А за отведение тепловой энергии от сжатия воздуха отвечает весь ствол. Поэтому даже самый дешёвый отбойник может без последствий долбить по 40-60 минут.

Как подобрать подходящий компрессор для пневматического отбойного молотка?

В случае с вариантами пневмозубил, можно обойтись бытовым компрессором. Сопоставляйте, сколько потребляет воздуха инструмент при работе и сколько отдаёт ресивер до срабатывания автоматики; учитывайте производительность компрессора.

Например, чтобы обеспечить стабильное снабжение молотка с потреблением 110 л/мин, ресивер должен в рабочем режиме отдавать не менее 110 л/мин. 100-литровый накопитель при давлении 8 атм (верхняя планка для бытового компрессора) вмещает 800 л. Когда в нём останется 630 л (нижний рабочий порог инструмента), компрессор начнёт снова нагнетать до 800 л. Видим, что на минуту беспрерывной работы пневмозубила возможностей ресивера 100 л хватит.

Далее смотрим параметры насоса – накачивая 250 л/мин, он обеспечит воздухом инструмент и сможет повысить давление в ресивере. На что у него уйдёт не более двух минут. После чего он замолчит до тех пор, пока не упадёт давление.

При нормальном, для компрессора, рабочем цикле (60% времени на нагнетание, 40% на отдых) и беспрерывной работе инструмента – налицо соответствие правилам эксплуатации. С учётом того, что рубить кузовщину легковушки без перерыва получается только 10-15 секунд (если крышу и по диагонали), то у компрессора остаётся примерно на 30% больше времени для отдыха, чем ему необходимо. Вполне приемлемый вариант.

В случае с пневмомолотом, который за минуту потребляет от куба и больше, нужен промышленный компрессор на мобильной платформе.

Виды

Для классификации рассматриваемых устройств применяют несколько параметров.

По производительности отбойные молотки дифференцируют на три типа.

- Легкие варианты предназначены для бытовых работ. Они способны раздробить штукатурку, кафель и т. д., что обуславливает их применение для домашнего ремонта. Масса таких мини отбойных молотков составляет 5-6 кг.

- Устройства средней мощности подходят для асфальта, поэтому их используют при некоторых строительных работах. Масса от 6 до 10 кг обеспечивает возможность длительного горизонтального удержания.

- В промышленности и при возведении зданий применяют высокомощные отбойные молотки весом 15-30 кг.

Однако масса является косвенным показателем производительности. Существует близкая к приведенной классификация, основанная на прочих, более значимых параметрах. Она также включает четыре типа.

- К первому относят отбойные молотки с энергией удара до 30 Дж и частотой до 45 Гц. Они подходят для материалов средней прочности, таких как асфальт, кирпич, глина, и работ в стесненных условиях.

- Второй тип представляют варианты с энергией удара в 40 Дж и частотой в 34 Гц, применяемые в общестроительных работах.

- К третьему типу принадлежат модели с энергией удара до 45 Дж и частотой до 20 Гц. Они служат для работ при вертикальном направлении ударов с прочными материалами.

- Четвертый тип представлен молотками с энергией удара более 50 Дж и частотой до 24 Гц. Такие устройства применяют для высокопрочных материалов.

На основе источника питания выделяют четыре вида отбойных молотков.

- Пневматические устройства представляют наиболее распространенный тип. Источником питания для них служит компрессор. Принцип действия основан на давлении сжатых воздушных молекул на зубило. Данное оборудование подходит для разрушения любых конструкций из кирпича и бетона. Для бытовых вариантов требуется мощность от 5 Дж, а у промышленных моделей данный параметр составляет от 10 до 100 Дж. Этого достаточно для разрушения асфальта, камня, бетона и т.д.

- Электрические молотки питаются от сети. Принцип их функционирования состоит в приведении бойка посредством вращательного элемента электродвигателя. Параметры производительности составляют до 1700 Вт мощности, 45 Дж энергии удара и 2000 ударов в минуту частоты. Таким образом, данные варианты отбойных молотков обладают высокой мощностью удара, но не подходят для резки и бурения материалов.

- Бензиновые устройства приводятся ДВС, у которого отсутствуют клапаны и вал. При невысокой мощности основным преимуществом данных вариантов является автономность, то есть возможность применения в любом месте. Это обусловлено отсутствием необходимости подключения к источнику энергии. Длительность работы определяется только количеством топлива. К тому же отбойные молотки этого типа считают более безопасными в сравнении с аналогами. При этом они отличаются высоким уровнем шума. Данные модели применяют в добывающей промышленности, при разрушении бетона, асфальта, промерзшего грунта.

- Гидравлические молотки используют различные источники питания. Обычно их применяют при аварийно-спасательных работах.

- Объемные устройства приводятся быстро расширяющимся в камере воздухом.

- Работа турбинных вариантов обеспечивается вырабатываемой вращением турбины энергией.

Наиболее простая классификация отбойных молотков на основе совокупности основных параметров дифференцирует их на профессиональные и бытовые.

Бетоноломы отличаются большими размерами, массой и производительностью. Данные устройства рассчитаны на вертикальную и наклонную работу с бетонными плитами, скальными породами, асфальтовым покрытием, мерзлыми грунтами. Перфораторы обычно компактнее отбойных молотков или близки по размерам, отличаются большей точностью и способностью выполнять функции сверла и шуруповерта при наличии регулировки скорости и реверса. Благодаря такой универсальности они гораздо лучше подходят для бытовых работ. Так, инструкция по эксплуатации ПЭ-2520М свидетельствует о возможности его применения в качестве как отбойного молотка, так и сверла.

О видах

Пневматический инструмент бывает двух видов:

- Ударный – это пневмозубила, отбойные и рубильные молотки, пневмотрамбовки, гвозде пистолеты и скобозабивающие пистолеты, пневмоотбойники и так далее.

- Инструмент с роторно-пластинчатым двигателем, который отвечает за вращение рабочей головки с насадкой – это пневмодрели, гайковерты, шлифовальные машины, шуруповерты и так далее.

Такой инструмент, как пневматический молоток, предназначен для того, чтобы пользователь мог работать им всего одной рукой. Вес агрегата крайне незначителен – менее одного килограмма. Однако на уровень производительности это никак не сказывается. Пневмомолоток ничем не уступает по производительности аналогичному агрегату, работающему от электрического привода.

Вообще ударный пневмоинструмент отличается широким спектром применения. Так, пневматическое зубило, оснащенное комплектом насадок, можно использовать для рубки металлических листов и труб, отбивания штукатурки и кафеля, создания штроб для кабелей. Если же использовать в качестве насадки металлическую щетку, то с помощью такого зубила можно очищать металлическую поверхность.

В процессе работы пневмозубило наносит от 3000 до 5000 ударов. При этом сила удара каждого составляет около 5 Джоулей. Расход воздуха при такой производительности колеблется от 100 до 250 литров за одну минуту. Конечно, пневмоинструмент бывает и более мощным, но такие агрегаты, как правило, применяются для таких серьезных работ, как снос построек из бетона и кирпича. Также такой инструмент применяют для сверления отверстий три сантиметра диаметром. Причем, делается это пневмоинструмент легче и качественнее, чем электрическим аналогом.

Что касается пневмоинструментов, которые оснащены роторно-пластинчатым двигателем, то в ходе обычных строительных и ремонтных работ они применяются крайне редко. Их больше используют в производственных мастерских и больших цехах. При этом ресурс работы у них намного больше, чем у электрических моделей.

Помимо тех видов пневмоинструмента, которые были упомянуты, в продаже можно найти еще и такие виды, как пневмоножницы, пневмопилы, пистолеты для подкачки автомобильных колес и так далее. При этом многие виды пневматического инструмента могут выполнять не одну, а сразу несколько функций, что очень удобно.

Диагностика поломок и ремонт

Среди специалистов по ремонту отбойных молотков бытует такая поговорка. Отбойник — это тот же автомат Калашникова, только стреляет чаще. Полная разборка и сборка в руках опытного мастера происходит быстро. Новичку лучше предварительно ознакомиться с устройством и только после этого приступать к ремонту.

Вне зависимости от того, какой привод у молотка, демонтаж начинается с полного отключения от компрессора или электросети.

Разбирать инструмент без отключения строго запрещается, это опасно для жизни и здоровья.

Порядок сборки и разборки описывается в технической документации к каждому изделию.

Видео: разборка и сборка электрического отбойного молотка Макита

Ниже приведены наиболее частые виды поломок пневматических молотков и способы их устранения.

Таблица вероятных неисправностей и порядка их устранения

| Возможные поломки и способы их устранения | |||

| Повреждения, их наружные признаки и проявления | Подготовительнельные работы для выплнения ремонта | Последовательность выполнения работ | Специальные инструменты или приборы для устранения поломки |

| 1. Не работает отбойный молоток | |||

| Отстутствие давления, низкий уровень компрессии воздуха | Контроль давления воздуха на выходе из компрессора | 1. Очистка и продувка шлангов. 2.Проверка целостности подающего рукава. В случае обнаружения повреждений — замена. | Пневматический рукав, шланг высокого давления. |

| Засорились каналы ствола, внутрь попала вода и замёрзла | Демонтаж и ревизия ствола | Очистка и промывка канала от мусора, воды и льда. Сборка, продувка и приработка при малой нагрузке. | Чистый промывочный керосин. Масло для смазки, рекомендованное производителем. |

| 2. Пониженное количество ударов при слабом единичном ударе | |||

| Применение пневматического шланга (рукава) малого сечения или слишком большой длины. Пониженное давление воздуха. | Контроль воздушного давления. Расстояние между компрессором и молотком не должно превышать 20 м. | Манометр. | |

| Закупорка шланга вследствие повреждения | Отсоединение рукава от компрессора и молотка | Найти и удалить повреждённую часть рукава. Отремонтировать или заменить шланг целиком. | Нож, хомуты. |

| Перелом шланга. Чрезмерное количество смазки | Отсоединение рукава от компрессора и молотка | Ликвидировать перегиб. Промыть молоток. Приработать при малой нагрузке. | Промывочный керосин, индустриальная смазка. |

| 3. Повышенное количество ударов при слабом единичном ударе | |||

| Увеличенный зазор между распределителем и приёмником ствола. | Отсоединение молотка, глушителя. Извлечение стопорного кольца, фиксатора. | Докручивание звена до упора и установка фиксатора, стопорного кольца. | Слесарные тиски, спецсъёмник для стопорного кольца. |

| Засорение посторонним мусором узла сопряжения стволового торца и крышки клапанной коробки. | Разборка молотка. | Извлечение и удаление посторонних предметов (песок, стружки, грязь и пр.) Промывка и продувка деталей. Перед работой необходима приработка. | Ветошь, керосин, смазочные материалы. |

| 4. Неравномерная работа молотка | |||

| Большой люфт хвостовика в патроне. | Извлечение долота из буксы. | Дожимание молотка к торцу инструмента. | |

| 5.Чрезмерный износ и окисление деталей | |||

| Присутствие влаги и пыли в воздухе, подаваемом из компрессора. | Удаление ржавчины и грязи в пневматическом рукаве. Провести ревизию воздушного фильтра. Очистить или заменить при необходимости. | Слесарный инструмент, ключи. |

Советы при работе отбойным молотком

Опытные мастера дают несколько рекомендаций по эксплуатации отбойного молотка любого вида:

- Двигатель необходимо включать только после того, как пика будет расположена под прямым углом к поверхности которую следует демонтировать.

- Дробить необходимо маленькими отрезками, в противном случае пика может застрять в руинах.

- В процессе работы следует периодически контролировать уровень смазки в стволе отбойника.

Не стоит работать отбойным молотком более 25 минут без остановки. Инструменту необходима каждые 25 минут пауза минимум 10 минут.

Важные критерии выбора электрического отбойного молотка

В зависимости от веса отбойный молоток выполняет разные функции.

Если с основными особенностями устройства и принципа работы электрического отбойного молотка все понятно, то с тем, какие функции выполняет пика, а также на что необходимо обращать внимание при выборе агрегата, нужно разобраться в отдельном порядке. Электрические отбойные молотки комплектуются разными видами пик

Каждый из них предназначен для выполнения определенной работы. Основные разновидности следующие:

- Пика-ломик — позволяет демонтировать сооружения из кирпича и бетона, разрыхлять землю, удалять старое дорожное покрытие, обрабатывать горные породы.

- Лопатка — преимущественно применяется при необходимости выровнять кромку асфальта и сколоть лед.

- Зубило — такая пика поможет разрубить различные материалы.

Вес отбойного молотка имеет такое же важное значение, как и его устройство. В зависимости от веса устройства, инструмент относится к разным классам:

- легкому;

- среднему;

- тяжелому.

Легкие устройства весят до 5-6 кг. Они используются преимущественно при выполнении работ на высоте и отделочных работах. Средние отбойные молотки весят до 10 кг. Применяются для выполнения работ в горизонтальной плоскости. Вес тяжелых агрегатов достигает 30 кг. Необходимы они для выполнения различных грунтовых и фундаментных работ. Прежде чем приобретать отбойный молоток, тщательно обдумайте тип работ, которые вы планируете выполнять с его помощью, и уже с учетом этой информации делайте свой выбор.

Дополнительное оснащение и виды пик для отбойных молотков

К каждой модели отбойных молотков могут идти такое дополнительное оснащение: кейс, плавный пуск, антивибрационная система, дополнительная боковая рукоятка, регулятор частоты ударов. Все эти свойства отбойных молотков приносят определенную степень комфорта при работе с инструментом.

- Пика-лом – создана для работы с асфальтом, бетоном, кирпичной кладкой и горных пород;

- Пика-зубило – данный вид пик рубит арматуру, разрушает замерзший грунт, создания отверстий и ниш в стенах и рубкой металлоконструкций;

- Пика—лопатка – идеально подходит для скалывания льда, выравнивания асфальта, очистки поверхности стен от штукатурки;

- Пика—трамбовка – предназначена для работы со швами и трещин.

Характеристики автоматических молотков

Мощность. Для электропривода или бензинового двигателя – это показатель силовой установки. Сжатый воздух – мощность компрессора.

Сила удара. Работа в точке приложения силы или количество энергии передаваемой объекту на ограниченном пространстве (площадь ударного инструмента). С возрастанием показателей растет возможность работы с тяжелыми и плотными материалами. Например:

- до 5Дж – снятие штукатурки или кафельной плитки, штробление под кабель или трубу;

- 5-30Дж – демонтаж кирпичной кладки, бетонных перегородок, выравнивание плотного основания;

- 30-60 Дж – обработка мерзлого грунта, разработка горных пород, выполнение ниш в бетонной стене;

- свыше 60 Дж – «бетоноломы»; разрушение перекрытий на аэродромах, строительных железобетонных конструкций, фундаментов.

Число ударов. Показывает количество ударных воздействий в единицу времени. Характеризует производительность инструмента. Определенному типу работ или виду материала подбирается свой режим обработки.

Габариты:

- Легкий класс, до 5 кг, применяется для отделочных работ; универсальность, возможность производить операции при горизонтальном положении (перпендикулярно вертикальным плоскостям).

- Средний, 5-10 кг, используется для решения широкого круга задач – проделывание проемов, разбор бетонного основания или разрушение асфальта; в силу возросшей массы накладывается ограничение для эксплуатации в горизонтальной плоскости.

- Свыше 10 кг – «бетоноломы»; предназначены для работы в тяжелых условиях с прочными и вязкими материалами.

Инструмент используется вкупе с приспособлениями:

- Ломик (пика). Применяется создания углублений, отверстий, рыхления грунта, разрушения горных пород или бетона.

- Лопатка. Снимает старые покрытия, кафельную плитку, очищает поверхность от наплывов.

- Зубило. Используется для операций по железобетону, мерзлому грунту, рубки металла.

- Трамбовка. Уплотняет грунт или почву, применяется для работ по заделке швов, трещин.

В конструкции прибора предусмотрен ряд функций:

- Режим плавного пуска. Актуален для электропривода. Позволяет плавно увеличить скорость, снизить пусковые нагрузки, увеличить срок эксплуатации. Электрический молоток работает без рывков. Снижается нагрузка на руки.

- Регулирование числа ударов. Настройка частоты производится под конкретную операцию. Тяжелые конструкции требуют максимальных показателей. Точные работы производятся на минимальных значениях.

Автоматический режим. Система регулировки самостоятельно выбирает постоянные числа ударов, вне зависимости от прикладываемой нагрузки.

- Фиксация пусковой кнопки. Позволяет блокировать пусковой механизм, тем самым освобождая от нагрузки пальцы оператора.

- Виброзащита. Работа механизма вызывает повышенную вибрацию, воздействующую на механизм прибора и оператора. Применение демпферов, противовесов, мягких амортизирующих материалов позволяет снизить нагрузку.

Это благоприятно сказывается на человеке и конструкции прибора.

Индикация исправности угольных щеток. Предупреждает о приближении срока замены щеток электродвигателя в связи с износом проводящего ток покрытия.

Мощность и количество ударов — две главные характеристики

Мощность отбойных молотков варьируется от 500 до 2000 Ватт. Это показывает, насколько велика будет сила удара. Маломощные приборы можно использовать для снятия плитки или других отделочных материалов внутри помещений. Более продвинутые модели применяются в строительстве, горнодобывающей промышленности, дорожных работах.

На мощности завязана другая значимая техническая характеристика — ударная сила. Она измеряется в джоулях, стандартный диапазон — от 10 до 60 Дж. Принцип выбора такой же — чем тверже обрабатываемый материал, тем большую силу нужно приложить для его раскалывания и крошения.

Число ударов — это показатель, способный компенсировать малую ударную силу. Он показывает, сколько раз насадка способна ударить в одну точку за минуту. Есть модели с показателями от 730 до 2500 ударов.

В работе большое количество ударов при меньшей силе сопоставимо с меньшим количеством ударов при большой силе. Рекомендуем учитывать это при выборе техники, у которой вам больше подходят характеристики.

Дополнительные технические характеристики отбойных молотков

При выборе стоит учитывать массу устройства. Есть три основные категории:

- Менее 5 кг. Обычно менее мощные, но компактные и удобные в использовании. Подойдут для работы в помещениях.

- 5-10 кг. Решают более сложные задачи. Чтобы привести их в горизонтальное положение и удержать в нем, нужно прикладывать большую силу. Подходят для стандартных задач в дорожном строительстве.

- До 30 кг. Самые тяжелые и крупные. Легко ломают бетон, применяются при демонтаже зданий, строительстве в глубоко промерзшей почве. Подойдут для работы сильным мужчинам, потребляют больше энергии, выдают максимальные показатели силы удара.

Для разных моделей может также прописываться максимальный уровень шума. Он указывает, где именно можно использовать такой прибор. Для большинства устройств техника безопасности предписывает рабочим надевать специальные шумопоглощающие наушники.

Выбор отбойного молотка — это всегда индивидуальный процесс, многие компании даже стараются «подогнать» модель под возможности ответственного рабочего. Рекомендуем учитывать несколько параметров:

- Для компактных моделей лучше сразу докупать пластиковые кейсы, если они не идут в комплекте. Внутрь можно сложить не только сам отбойник, но и набор насадок для него.

- Если вы покупаете электрический прибор, учитывайте длину шнура. Для работающих от генератора или компрессора моделей важно будет рассчитать параметры подключаемого прибора и оценить, выгодно ли заказывать его по общей стоимости.

- Учитывайте степень гашения вибрации. Лучшие модели могут гасить до 75-80% силы вибрационного воздействия. Это уменьшает усталость рабочего и увеличивает длину его смены.

Конструктивные составляющие

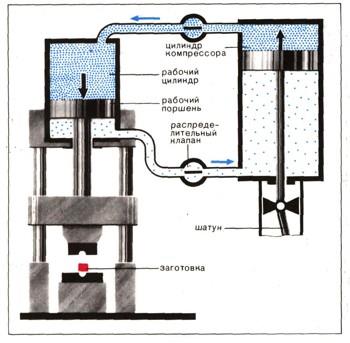

По своему устройству типовой кузнечный молот состоит из следующих узлов:

- силового цилиндра;

- штока;

- двух боковых стоек;

- шабота;

- бабы;

- системы управления.

В цилиндре происходит перераспределение создаваемого перегретым паром давления, с направлением потока энергоносителя в нижнюю полость, с которой жёстко связан шток. На противоположной части штока закреплена баба молота, совершающая возвратно-поступательные перемещения, деформируя тем самым материал. Кузнечный молот отличается наличием гладких бойков, в то время как паровоздушный молот снабжается специальным инструментом – ковочным штампом.

Схема работы пневматического кузнечного молота

Текущее позиционирование производится специальными направляющими на боковых стойках с развитой поверхностью контакта. Аналогичные элементы предусмотрены и по боковым поверхностям бабы, в результате по нагретой болванке наносятся достаточно точные удары.

Шабот представляет собой большую и массивную чугунную деталь: по эксплуатационным соображениям масса шабота не менее чем в 10 раз должна превосходить массу падающих частей. Для снижения вибраций шабот глубоко помещается в грунт, и устанавливается на виброгаситель, в качестве которого принимают большие дубовые доски квадратного сечения.